Область техники

Группа изобретений относится к современным (инновационным) средствам предотвращения и тушения пожаров на различных объектах промышленности и народного хозяйства, а именно, к способу получения термоактивируемого микрокапсулированного огнегасящего агента комбинированного принципа действия (далее микрокапсулы) с заданными характеристиками по размеру, составу и температуре активации, огнегасящих композиций и изделий на основе этих микрокапсул.

Изобретения могут быть использованы для снижения температуры и/или содержания окислителя (кислорода, хлора и пр.) в защищаемом объеме до уровня, исключающего возможность поддержания процесса горения на химическом уровне и/или повторного возгорания, например, в розетках, выключателях, коммутационных коробках, распределительных щитах и т.п.

Предшествующий уровень техники

Известны способы предотвращения локального взрыва и, как следствие, масштабного возгорания на пожароопасных объектах. Например, одним из таких способов является нанесение на внутренние поверхности защищаемых объектов и мест возможного возникновения возгорания, защитного покрытия с применением микрокапсулированных огнегасящих средств. К пожароопасным объектам могут быть отнесены крановые площадки газораспределительных станций, технологические участки переработки легко воспламеняющихся жидкостей, туннели, шахты со скоплением метана, склады боеприпасов, места возможной утечки паров бензина или гремучего газа и т.п.

Уязвимость подобных объектов заключается в газо и паропроницаемости корпусов (ящиков, коммутационных коробок и пр.), вследствие чего легковоспламеняющиеся вещества конденсируются внутри корпусов объектов и при перегреве контактных групп из-за короткого замыкания и/или перегрева электросети могут детонировать и приводить к масштабному возгоранию промышленной или складской территории, что при водит к серьезному материально-техническому ущербу.

Принцип действия микрокапсулы основан на импульсном (взрывоподобном и/или ударном) выбросе инкапсулированного в ядре микрокапсулы огнегасящего термоактивируемого агента (далее агента) в зону активного горения при достижении и/или превышении в защищаемом объеме температуры активации и предотвращающем или создающем условия невозможности повторного возгорания в защищаемом объеме.

Используя технологию «Терма ОТВ» получают термоактивируемый микрокапсулированный огнегасящий агент - микрокапсулы с заданными параметрами типоразмера (диаметра), состава и толщины оболочки, устойчивости к агрессивным средам, перепаду давления и механическим воздействиям и заданным диапазоном температуры активации. Порошкообразная форма позволяет использовать микрокапсулы в качестве активного наполнителя в покрытиях, изделиях и иных средствах защиты.

Из патентно-информационных источников известны микрокапсулы, полученные по технологии «Терма ОТВ» и изделия из них (ткани, покрытия, шнуры, полотна, пластины и т.п.) - патенты RU №2555887, A62D 1/00, опубл. 10.07.2015, №2389525, A62D 1/00, 20.01.2009, №246976, A62D 1/001, 20.12.2012, №2580132, A62D 1/00, 10.04.2014, заявка PCT/RU 2016/000528.

Из патента RU 2389525, A62D 1/00, опубл. 20.05.2010 «Микрокапсулированный огнегасящий агент, способ его получения, огнегасящий композиционный материал, огнегасящее покрытие из краски и огнегасящая ткань, содержащая такой агент» известна полимерная оболочка, образованная внутренним первым слоем из полисилоксана, и наружным слоем из желатина, в которой распределены микрокапсулы с огнегасящим агентом. К недостаткам такого материала относится то, что выделение огнегасящего вещества происходит по мере прогрева изделия, что значительно увеличивает время подавления возгорания в защищаемом объеме и существенно снижает эффективность пожаротушения.

Известны изобретения, в которых за счет применения дополнительных средств и приемов снижают время прогрева изделия, например, патент RU 2631868, C08J 9/34, опубл. 27.09.2017. В гибкой пластине, содержащей огнегасящий композиционный материал, выполненный из отверждаемой при комнатной температуре композиции, для снижения времени прогрева и, соответственно, повышения эффективности, в состав полимерной матрицы дополнительно вводят алюминиевую пудру.

В заявке на изобретение RU 2012142459, A62D 1/00, опубл. 10.04.2014 Бюл. №10, оболочка микрокапсулированного огнегасящего агента содержит дополнительный наружный слой, который обладает максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия. Для повышения эффективности срабатывания изделия предлагается на окончательной стадии формирования микрокапсул окрашивать оболочку микрокапсулы в черный цвет.

Однако, несмотря на применение дополнительных средств и приемов, которые снижают время прогрева изделия, такие материалы относятся к группе пассивно активирующихся, в которых выделение огнегасящего вещества происходит по мере прогрева изделия.

Известны изобретения, в которых для интенсификации вскрытия микрокапсул применяют катализаторы горения, патенты RU №2631865, C08J 9/34, опубл. 27.09.2017, .№№2631864, C08J 9/34, опубл. 27.09.2017.

В патенте RU 2631867, C08J 9/34, опубл. 27.09.2017, заявлен шнур для пожаротушения и способ его изготовления на основе материала, в котором применен катализатор горения - ферроцена, что позволило снизить количество окислителей и, соответственно, токсичных и коррозионно активных продуктов разложения, в том числе хлора и его производных.

Недостатком известных решений можно считать недостаточную эффективность тушения и количество компонентов, входящих в состав огнетушащей композиции и образующих токсичные отходы.

Наиболее близким аналогом настоящего изобретения является композиционный материал, известный из патента RU 2686714, A62D 1/00 опубл. 30.04.2019, «Микрогранулированный огнегасящий агент комбинированного действия, способ его получения, огнегасящее изделие, содержащее такой агент». В изобретении описан способ, при котором микрокапсулы смешивают с окислителями (нитрат бария или нитрат аммония), цементатором (крахмал, декстрин), пластификатором и формируют микрогранулы. Выделение активного кислорода при термическом разложении нитратов провоцирует сгорание цементатора, вследствие чего происходит вскрытие микрокапсул и импульсный выброс огнетушащих веществ в защищаемый объем, причем процесс происходит по цепному принципу.

Такой материал обладает большей эффективностью, чем изобретение патенту RU 2631867 с матрицей из силиконовых полимеров.

К недостаткам изобретения можно отнести то, что материал обладает высокой гигроскопичностью веществ (крахмал, декстрин), входящих в его состав, и это делает проблематичным его использование при эксплуатации в оборудовании, установленном на открытом воздухе, особенно условиях тропического климата или возможного образования конденсата.

Задачей создания настоящего изобретения является разработка нового поколения термоактивируемых микрокапсул сферической формы с ядром из жидкого огнегасящего вещества, заданного размера внешнего диаметра в диапазоне от 50 до 1000 мкм, толщины и состава оболочки, температуры активации, и безопасного, безотходного, легко масштабируемого способа производства микрокапсул и огнегасящих изделий на их основе.

Технический эффект пожаротушения заключается в достижении высокоэффективного процесса тушения очагов возгорания в различных объемах за счет единовременнго (одномоментного) импульсного выделения в защищаемом объеме избыточного количества комбинированного огнетушащего агента, состоящего из огнегасящего вещества и аэрозоля, выделяющегося в результате термического разложения оболочки микрокапсул, активирующих друг друга тепловым импульсом.

Раскрытие изобретения

Поставленная задача была решена созданием нового технического решения термоактивируемого микрокапсулированного огнегасящего агента, способа его получения и изделий, содержащих такой агент.

Термоактивируемый микрокапсулированный огнегасящеий агент содержит микрокапсулы с ядром из огнегасящего вещества, расположенным внутри оболочки, выполненной из отвержденного пространственно сшитого полимерного материала и отличается тем, что микрокапсула снабжена защитно-активирующим слоем-оболочкой, при следующем соотношении компонентов, масс. %: ядро из огнегасящего вещества 50-90%, - армирующая оболочка из отвержденного пространственно сшитого полимерного материала 5-35%, - защитно-активирующий слой-оболочка 5-15%, при этом микрокапсулы обладают способностью взрывоподобного разрушения в диапазоне температур 120-350°C, а внешний диаметр выбран из диапазона 50 до 1000 мкм.

Кроме того, в качестве ядра из огнегасящего вещества возможно использовать жидкие или газообразные галогенсодержащие углеводороды

Кроме того, в качестве жидких или газообразных галогенсодержащих углеводородов возможно использовать дибромметан, перфторкетон (Novec-1230, Хладон ФК 5-1-12 и пр.), фреон 114В2, смесевые многокомпонентные агенты, содержащие газ-носитель, флегматизатор, ингибитор горения, теплопоглощающие наночастицы, аэрозолегенерящие составы, пленкообразующие вещества, имеющие температуру кипения 30-50°C.

Возможно, в качестве армирующей оболочки использовать поливиниловый спирт, желатин, эпоксидную смолу, силиконн, полиуритан.

Возможно, в армирующей оболочке использовать окислительные вещества из ряда нитратов и/или хлоратов и/или перхлоратов.

Возможно, в качестве защитно-активирующего слоя

использовать параформ, поливинилбутираль, и/или поливинилпироллидона и/или нитроцеллюлозы.

Возможно, в защитно-активирующем слое использовать ретрагранты из ряда наночастиц оксида кремния и/или оксида магния и/или оксида алюминия.

Способ получения термоактивируемого микрокапсулированного огнегасящеиего агента по основанн на объемном напылении защитно-активирующего слоя на конвекционный поток армированных микрокапсул, состоит из следующих стадий: - создают суспензию армирующей оболочки, для чего в смесевой коллектор одновременно подают под давлением 1,6-1,8 Атм подогретый низковязкий пленкообразователь и под давлением 1,8-2,2 Атм отвердитель в объеме не менее 40-50% от потока низковязкого пленкообразователя, - в полученную суспензию армирующей оболочки под давлением импульсно вводят капли охлажденного огнетушащего вещества и регулируют выбор диаметра ядра микрокапсулы в диапазоне 50-1000 мкм, - затем в коллектор подают под давлением ионизированный охлажденный бидисцилят, при контакте с которым из структуры суспензии армирующей оболочки вытесняется растворитель, образующий пленку, в которую под действием когерентного давления 2,0-2,5 Атм впечатываются капли огнетушащего вещества,- далее формируют свободное левитирование армированных микрокапсул заданного диаметра, для чего армированные микрокапсулы в потоке ионизированного бидисцилята распыляют и создают восходящий поток 10-30 м/сек паров раствора защитно-активирующего слоя и растворителя, в котором пары раствора защитно-активирующего слоя при контакте с взвесью ионизированного бидисцилята вытесняют растворитель, а сформированные капли концентрата пленкообразователя размером 1-3 микрон осаждаются на поверхности армированных микрокапсул и покрывают их равномерным тонким слоем, - при этом остаточное тепло от армированных микрокапсул вытесняет из пленкообразователя большую часть оставшегося растворителя, формируя твердую оболочку микрокапсулы, - сформированные микрокапсулы, набравшие необходимую массу защитно-активирующего слоя за счет увеличившейся силы гравитации осаждаются в приемном баке и погружаются в гомогенную среду ионизированного бидисцилята, вытесняя из сформированной оболочки остатки растворителя, и затем окончательно отверждаются, - полученные микрокапсулы отфильтровывают и сушат не менее 24 часов в сушильной камере при температуре 30-50°C.

Кроме того, используют пленкообразователь, разогретый до температуры 30-40°C, разбавленный растворителем в соотношении 45-55% растворителя и 50-55% пленкообразователя.

Кроме того, диаметр ядра микрокапсулы в диапазоне 50-1000 микрон выбирают путем регулирования давления впрыска 4,0-6,0 Атм, частотой впрыска 20-30 импульсов в сек и размеров диаметров впрыскивающего устройства.

Кроме того, поток суспензии армирующей оболочки, контактирующий с охлажденным до температуры 3-5°C ионизированным бидисцилятом, подают под давлением 1,8-2,5.

Огнегасящее изделие выполнено в виде конструктивного изделия, и отличается тем, что содержит, помещенный в оболочку термоактивируемый микрокапсулированный огнегасящеий агент.

Кроме того, огнегасящее изделие может быть выполнено в виде пластины, состоящей из подложки с клеевым слоем, полимерной матрицы и термоактивируемого микрокапсулированного огнегасящего агента.

Кроме того, огнегасящее изделие может быть выполнено в виде в виде шнура, оплетка которого содержит армирующий корд, полимерное связующее и термоактивируемымй микрокапсулированнымй огнегасящим агент.

Кроме того, огнегасящее изделие может быть выполнено в виде накидки, состоящей из термостойкого полотняного материала, эластичной полимерной матрицы и термоактивируемого микрокапсулированного огнегасящего агента.

Отличительные признаки изобретения проявляют в заявляемой совокупности существенных признаков новые свойства, явным образом не вытекающие из уровня техники в данной области и неочевидные для специалиста.

Идентичной совокупности признаков не обнаружено в патентной и научно-технической литературе.

Кроме того, следует учесть, что при создании настоящего изобретения возможности повышения огнегасящей способности микрокапсулированного ОТВ далеко не исчерпаны.

Осуществление изобретения

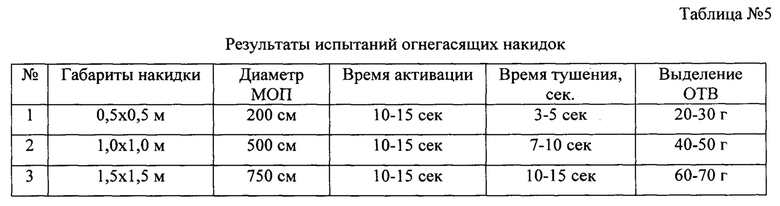

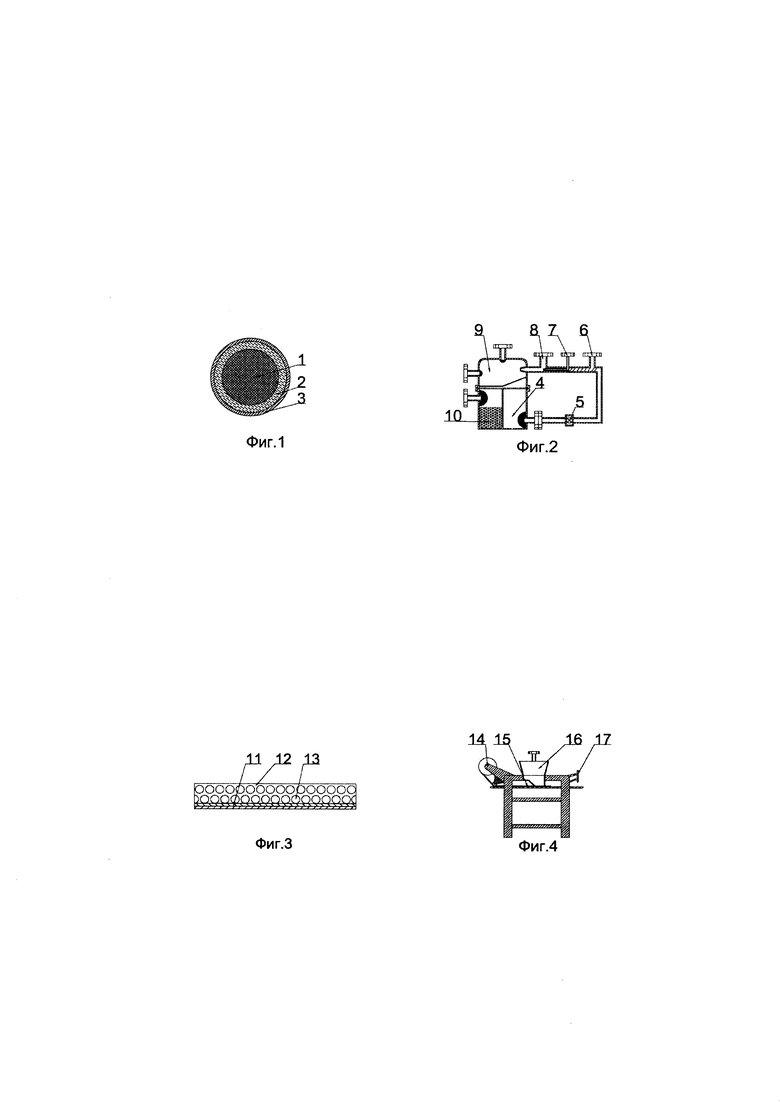

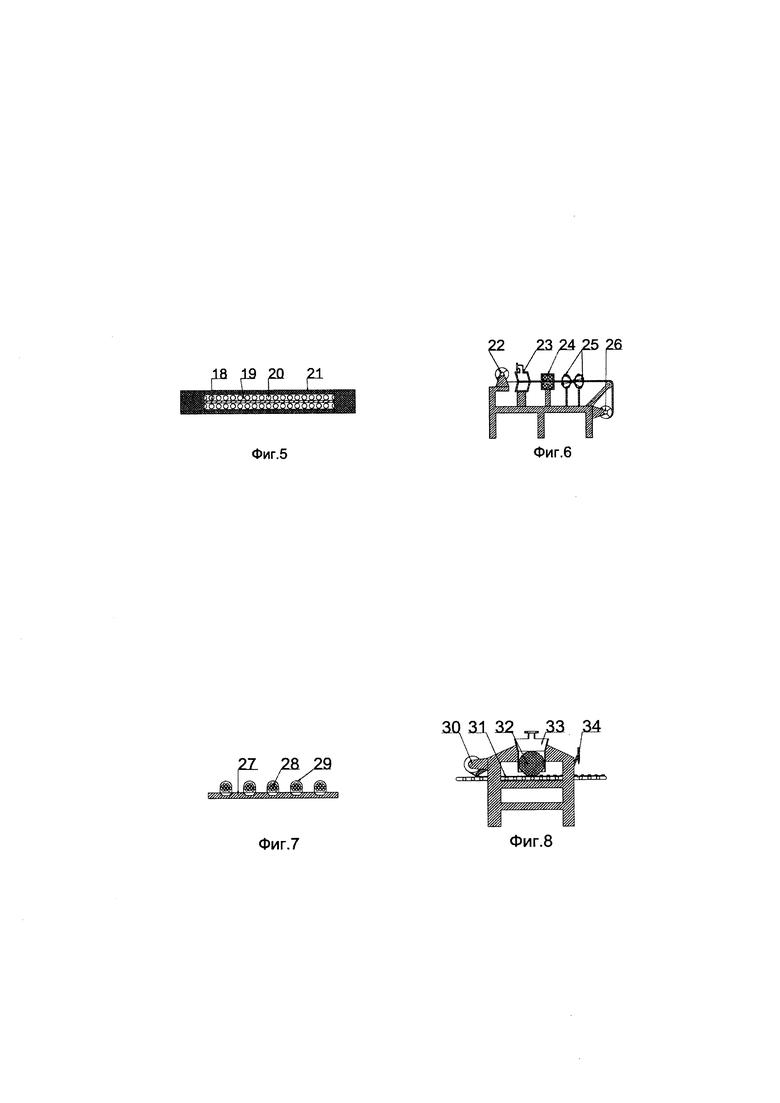

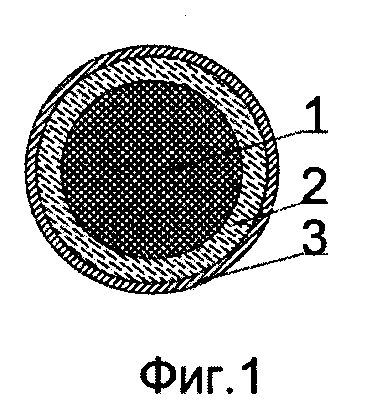

Предлагаемое изобретение поясняется рисунками, приведенными на фиг. 1-8.

На фиг. 1 представлен разрез огнегасящей микрокапсулы, на фиг. 2 - конструкция ректора для серийного производства микрокапсул фиг. 1, на фиг 3 - разрез конструкции огнегасящей пластины с подложкой из ПЭТ с клеевым слоем, на фиг 4 - устройство для производства пластин фиг. 3, на фиг 5 - разрез конструкции огнегасящего шнура, на фиг. 6 - устройство для производства шнуров фиг. 5, на фиг. 7 - разрез конструкции огнегасящей накидки, на фиг. 8 - устройство для производства накидки фиг. 7.

Микрокапсулы обладают способностью возгонки (сублимации) из твердого в газо-аэрозольное состояние в диапазоне тепловых воздействий от 120-350°C. На фиг. 1 представлена конструкция огнегасящей микрокапсулы представляющая собой композицию, состоящую из: ядра (огнегасящего вещества) 1 - 50-90%, армирующей оболочки 2, выполненной из отвержденного пространственно сшитого полимерного материала - 5-35% и защитно-активирующего слоя (оболочки) 3 - 5-15%. Внешнеий диаметр микрокапсул находится в диапазоне от 50 до 1000 микрон.

Ядро микрокапсулы может состоять из огнегасящего вещества, выбранного из ряда дибромметан или перфторкетон (Novec-1230, Хладон ФК 5-1-12 и пр.) или Фреон 114В2 или смесевые (многокомпонентные) агенты, содержащие газ-носитель (транспортный газ), флегматизатор (ретрагрант), ингибитор горения, теплопоглощающие наночастицы, аэрозолегенерящие составы, пленкообразующие и прочие вещества, имеющие низкую температуру кипения 30-50°C.

Допускается использовать огнегасящие вещества стехиометрически насыщенные мелкодисперсными наполнителями для усиления эффекта объемного отбора тепла, а так же наночастицами пленкообразующего вещества для осаждения и покрытия защитной пленкой горящих предметов, тем самым предотвращая повторное возгорание и/или способствуя тушению тлеющих предметов и объектов.

Армирующая оболочка микрокапсулы может быть изготовлена из поливинилового спирта, желатина, эпоксидной смолы, силикона, полиуритана и/или другого материала создающего после отверждения твердую структуру. С целью перевода не менее 30-70% оболочки в газо-аэрозольное состояние для использования полученных газовой смеси в качестве дополнительного огнетушащего вещества допускается добавлять в состав оболочки окислительные вещества из ряда нитратов и/или хлоратов и/или перхлоратов и пр.

Защитно-активирующийся слой может быть изготовлен из параформа, поливинилбутираля и/или поливинилпироллидона и/или нитроцеллюлозы и др. веществ. С целью достижения требуемой температуры активации, путем снижения чувствительности к тепловому воздействию, допускается введение в состав пленкообразователя ретрагранты из ряда наночастиц оксида кремния и/или оксида магния и/или оксида алюминия.

Преимуществом таких микрокапсул является регулируемая чувствительность к тепловому воздействию, для единовременного (одномоментного) вскрытия групп микрокапсул, находящихся в одной полимерной матрице, независимо от площади и длительности внешнего теплового воздействия. Путем изменения процентного содержания количества микрокапсул и/или теплопроводности полимерной матрицы, возможно регулировать температуру активации, скорость и объем выпуска комбинированных огнетушащих веществ, а так же изготовление установок пожаротушения многократной активации.

Микрокапсулы производят способом объемного напыления защитно-активирующего слоя на конвекционный поток армированных микрокапсул. Изготовление микрокапсул осуществляют в герметичном реакторе полунепрерывного (полупериодического) действия по следующей циклической схеме:

1) Армирование ядра огнегасящего вещества

2) Объемное нанесение защитно-активирующего слоя (оболочки).

3) Стабилизация (отверждение) микрокапсул.

На фиг. 2 представлена конструкция реактора (полупериодического) действия для серийного производства микрокапсул состоящего из загрузочного бака 4, плунжерного насоса 5, впускной клапан 6, инжектор 7, кингстон 8, камеры объемного напыления 9 и приемного бака 10.

Для производства микрокапсул в реакторе конвекционного напыления используют пленкообразующие вещества, разбавленные экспериментально подобранными растворителями до низковязкого состояния в соотношении 45-55% растворителя и 50-55% пленкообразователя. Низковязкий пленкообразователь, разогретый до температуры 30-40°C из загрузочного бака 4 при помощи плунжерного насоса подают по смесевому коллектору под давлением 1,6-1,8 Атм. Одновременно через впускной клапан 6 под давлением 1,8-2,2 Атм подают отвердитель в объеме не менее 40-50% от потока низковязкого пленкообразователя, создавая суспензию армирующей оболочки. В суспензию армирующей оболочки через инжектор 7 под давлением 4,0-6,0 Атм импульсно с частотой 20-30 импульсов в секунду подают капли огнетушащего вещества охлажденного до 8-12°C. Диаметр ядра микрокапсулы в диапазоне 50-1000 микрон регулируют подбором диаметров форсунки инжектора 7, давления впрыска 4,0-6,0 Атм и частоты впрыска 20-30 импульсов в сек. В коллекторе на стыке кончика форсунки инжектора 7 и потока суспензии армирующей оболочки через кингстон 8 подают ионизированный бидисцилят, охлажденный до температуры 3-5°C. Поток суспензии армирующей оболочки при контакте с охлажденным ионизированным бидисцилятом под давлением 1,8-2,5 Атм моментально вытесняет из своей структуры растворитель образуя пленку, в которую по действием когерентного давления 2,0-2,5 Атм запечатывают (обволакивают) капли (дисперсии) огнетушащего агента. Далее, армированные микрокапсулы в потоке ионизированного бидисцилята распыляют внутри камеры объемного напыления 9, где при помощи приточно-вытяжной системы создают восходящий поток 10-30 м/сек паров раствора защитно-активирующего слоя 50% и экспериментально подобранного растворителя 50%, таким образом, чтобы обеспечить свободное левитирование армированных микрокапсул заданного диаметра от 50 до 1000 микрон и/или массы. Пары раствора защитно-активирующего слоя при контакте со взвесью ионизированного бидисцилята вытесняют растворитель, формируют капли концентрат пленкообразователя 1-3 микрон, которые осаждаются на поверхности армированных микрокапсул и покрывают их равномерным (гомогенным) тонким слоем. Остаточное тепло от армированных микрокапсул вытесняет из пленкообразователя большую часть оставшегося растворителя, формируя твердую оболочку. Сформированные микрокапсулы, набравшие необходимую массу защитно-активирующего слоя за счет увеличившейся силы гравитации осаждаются в приемный бак 10. В приемном баке 10 микрокапсулы полностью погружаются в гомогенную среду ионизированного бидисцилята, вытесняя из сформированной оболочки остатки растворителя и окончательно отверждаются. По окончании цикла производства приемный бак 10 с реакционной смесью отсоединяют от реактора. Затем микрокапсулы отфильтровывают и сушат не менее 24 часов в сушильной камере при температуре 30-50°C.

Примеры конкретного выполнения изобретения

Пример №1

Цикл производства микрокапсул с ядром из перфторкетона, армирующей оболочкой из эпоксидной смолы и защитно-активирующего слоя из поливинилбутираля:

1) В загрузочный бак 4 реактора заливают 50-60 кг эпоксидной смолы, смешанной с 40-50 кг толуола (далее - компонент А).

2) При помощи плунжерного насоса 5 компонент А под давлением 1,6-1,8 Атм подают по смесительному коллектору.

3) Одновременно, в зависимости от расхода компонента А, в смесительный коллектор: через впускной клапан 6 подают 40-50% триэтилентетрамина; через инжектор 7 импульсно с частотой 20-30 импульсов в секунду подают 30-40% перфторкетона; через кингстон 8 подают 60-70% ионизированного бидисциллята до создания в коллекторе когерентного давления 2,0-2,5 Атм.

4) Армированные микрокапсулы в смеси с ионизированным бидисцилятом распыляются в камере напыления защитно-активирующего слоя 9.

5) В камере напыления защитно-активирующего слоя 9 создают восходящий поток 10-30 м/сек паров раствора поливинилбутираля 50% и толуола 50% обеспечивая свободное левитирование армированных микрокапсул заданного диаметра от 50 до 1000 микрон.

6) Микрокапсулы, набравшие необходимую массу защитно-активирующего слоя за счет увеличившейся силы гравитации осаждаются в приемный бак 10.

7) Цикл формирования микрокапсул осуществляют до израсходования 70-80%) компонента А.

8) По окончании цикла производства приемный бак 10 с реакционной смесью отсоединяют от реактора.

9) Затем микрокапсулы отфильтровывают и сушат не менее 24 часов в сушильной камере при температуре 30-50°C.

Пример №2

Цикл производства микрокапсул с ядром из дибромметан, армирующей оболочкой из полиуритана и защитно-активирующего слоя из параформа:

1) В загрузочный бак 4 реактора заливают 50-60 кг полиуритана, смешанной с 40-50 кг толуола (далее - компонент А).

2) При помощи плунжерного насоса 5 компонент А под давлением 1,6-1,8 Атм подают по смесительному коллектору.

3) Одновременно, в зависимости от расхода компонента А, в смесевой коллектор: через впускной клапан 6 подают 40-50% 3,3'-дихлор-4,4'-диаминодифенилметан; через инжектор 7 импульсно с частотой 20-30 импульсов в секунду подают 30-40% дибромметана; через кингстон 8 подают 60-70% ионизированного бидисциллята до создания в коллекторе когерентного давления 2,0-2,5 Атм.

4) Армированные микрокапсулы в смеси с ионизированным бидисцилятом распыляются в камере напыления защитно-активирующего слоя 9.

5) В камере напыления защитно-активирующего слоя 9 создают восходящий поток 10-30 м/сек паров раствора параформа 50% и толуола 50% обеспечивая свободное левитирование армированных микрокапсул заданного диаметра от 50 до 1000 микрон.

6) Микрокапсулы, набравшие необходимую массу защитно-активирующего слоя за счет увеличившейся силы гравитации осаждаются в приемный бак 10.

7) Цикл формирования микрокапсул осуществляют до израсходования 70-80% компонента А.

8) По окончании цикла производства приемный бак 10 с реакционной смесью отсоединяют от реактора.

9) Затем микрокапсулы отфильтровывают и сушат не менее 24 часов в сушильной камере при температуре 30-50°C.

Пример №3

Цикл производства микрокапсул с ядром из Хладон ФК 5-1-12, армирующей оболочкой из силикона и защитно-активирующего слоя из нитроцеллюлозы:

1) В загрузочный бак 4 реактора заливают 50-60 кг силикона, смешанной с 40-50 кг толуола (далее - компонент А).

2) При помощи плунжерного насоса 5 компонент А под давлением 1,6-1,8 Атм подают по смесительному коллектору.

3) Одновременно, в зависимости от расхода компонента А, в смесевой коллектор: через впускной клапан 6 подают 40-50% метилтриацетоксисилан; через инжектор 7 импульсно с частотой 20-30 импульсов в секунду подают 30-40% Хладон ФК 5-1-12; через кингстон 8 подают 60-70%) ионизированного бидисциллята до создания в коллекторе когерентного давления 2,0-2,5 Атм.

4) Армированные микрокапсулы в смеси с ионизированным бидисцилятом распыляются в камере напыления защитно-активирующего слоя 9.

5) В камере напыления защитно-активирующего слоя 9 создают восходящий поток 10-30 м/сек паров раствора нитроцеллюлозы 50% и толуола 50% обеспечивая свободное левитирование армированных микрокапсул заданного диаметра от 50 до 1000 микрон.

6) Микрокапсулы, набравшие необходимую массу защитно-активирующего слоя за счет увеличившейся силы гравитации осаждаются в приемный бак 10.

7) Цикл формирования микрокапсул осуществляют до израсходования 70-80% компонента А.

8) По окончании цикла производства приемный бак 10 с реакционной смесью отсоединяют от реактора.

9) Затем микрокапсулы отфильтровывают и сушат не менее 24 часов в сушильной камере при температуре 30-50°C.

Лабораторные и огневые испытания

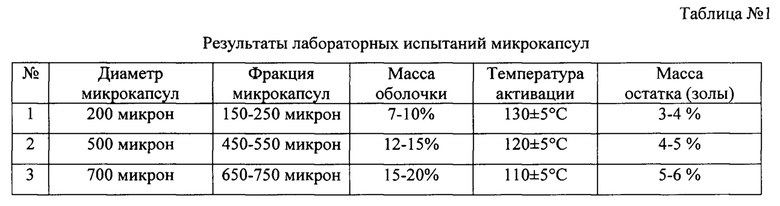

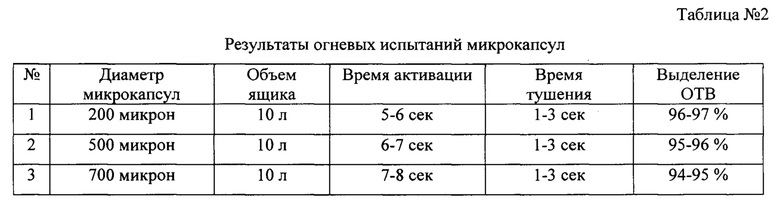

Для контроля качества и проведения испытаний из партии готовых микрокапсул методом случайной выборки отбирают образцы диаметром 200, 500 и 700 микрон по 100 г каждого вида. Образцы взвешивают, визуально оценивают при помощи электронного микроскопа по качеству и однородности внешнего вида, просеиваются на фракции при помощи лабораторного сита, проводят термо-гравиметрический анализ на дериваторграфе а так же фиксируют изменение массы после проведения испытаний.

Методика проведения лабораторных и огневых испытаний

Для проведения огневых испытаний пластин подготавливаются железный ящик объемом 10 литров, а также модельные очаги пожара (далее - МОП) в виде металлического цилиндров диаметром 3 см и высотой 3 см. С целью обеспечения притока свежего воздуха и исключения самозатухания МОП в дне ящиков делают несколько отверстия диаметром не менее 3 см. Для обеспечения оттока продуктов горения в верхней части ящиков делают отверстие диаметром не менее 4 см.

Посередине металлического стола в помещении с принудительной вентиляцией устанавливают испытательный ящик и верхней части ящика в тигеле размещают образец микрокапсулы. На дно ящика устанавливают МОП и заливают 30 г бензина марки АИ-92. При помощи газовой горелки инициируют возгорание. По истечении 5-10 секунд свободного горения дверцу ящика закрывают. Время активации и тушения пламенного горения фиксируют при помощи секундомера. Масса выделившегося огнетушащего вещества (далее - ОТВ) из микрокапсул фиксируются при помощи электронных весов с точностью до 0,01 г.

Выводы и заключения

Партия микрокапсул считается успешно прошедшей лабораторные и огневые испытания, если результаты испытаний совпадают с указанными в таблице №1.

Примеры использования

На базе разработанных микрокапсул возможно производство широкого спектра современных (инновационных) средств автономного и автоматического пожаротушения и предотвращения возникновения пожара: краски, пасты, пены, герметики, пластины, ленты, шнуры, накидки, негорючие кабели и пр.

Огнегасящая пластина

Для защиты локальных объемом габаритами не более 100 литров одним из наиболее перспективных направлений применения микрокапсул является изготовление огнегасящих пластин. На фиг. 3 представлена конструкция огнегасящей пластины представляющая собой композицию, состоящую из: подложки с клеевым слоем 11, полимерной матрицы (связующего) 12 и микрокапсул 13. Пластина устанавливается путем приклеивания активным слоем вниз в верхней части защищаемого объема.

Допускается добавление в конструкцию огнегасящих пластин элементов принудительной активации, датчиков и чипов дистанционной идентификации (RFID), а так же индикаторов термического воздействия на различных типах принципа действия.

В качестве подложки могут использоваться алюминиевая фольга, гибкие листовые пластики (полипропилен, полиэтилен, ПЭТ и пр.), и прочие полимерные материалы толщиной не более 1 мм с одной стороны которых нанесен клеевой слой, защищенный силиконизированной бумагой (лайнером).

Допускается для отражения и использования энергии лучистого излучения источника пожара (огня) и/или более оптимального распределения тепла по внутреннему объему полимерной матрицы в качестве подложки использовать многослойные материалы, состоящие из склеенных листового пластика и алюминиевой фольги или листового пластика с напылением алюминиевого и/или медного слоя.

В качестве полимерной матрицы, в зависимости от сферы применения и требований заказчиков, могут применяться силикон, полиуретан, эпоксидная смола и/или другой материал (далее - компаунд) с заданной степенью эластичности, температурной устойчивости, газо и теплопроницаемости и пр.

Допускается добавлять в компаунд саморазогревающиеся и/или аэрозолегенерящие составы и композиции увеличивающие концентрацию огнетушащих веществ и эффективность пожаротушения при более меньших габаритных размерах огнегасящей пластины.

Цикл производства огнегасящих пластин с подложкой из ПЭТ с клеевым слоем 11, полимерной матрицы (связующего) из силикона 12 и микрокапсулами с ядром из перфторкетона 13:

1) Рулон подложки с клеевым слоем шириной 30-35 см и длиной 50-80 метров устанавливают на державку 14.

2) Подложка, защитным слоем вниз, по конвейерной ленте 15 заправляют под отсадочную головку 16.

3) Регулятором положения отсадочной головки 16 по высоте относительно конвейерной ленты 15, настраивается толщина раскладываемого слоя от 0,5 до 3,0 мм.

4) В смесевую чашу планетарного миксера заливают 5 кг силикона и при скорости перемешивания 100-150 об./мин. добавляют 0,5 кг метилтриацетоксисилана и 50 гр. колеровочной пасты (концентрата красителя).

5) В получившуюся суспензию при скорости перемешивания 20-40 об./мин. добавляют 3-5 кг микрокапсул с ядром из перфторкетона.

6) Готовую полимерную композицию при помощи перистальтического насоса под давлением 0,5-0,7 Атм (обеспечивающее оптимальное уплотнение композиции) подают в отсадочную головку 16. Подача композиции и давление внутри отсадочной головки 16 при помощи компьютерной программы синхронизировано с расходом (объемом выкладки) полимерной композиции на подложку.

7) Сформованные листовой композит при помощи механической гильотины 17 нарезают на базовые заготовки пластин: длинной 20-25 см. и шириной 30-35 см.

8) Базовые заготовки пластин размещают в сушильных кассетах и сушат на стеллажах при комнатной температуре в течении не менее 24 часов.

9) По окончании цикла сушки, базовые заготовки пластин раскраивают на режущем плоттере по формату готовых изделий (5×5, 5×10, 10×10, 10×20 см и пр.) упаковывают и отправляют заказчикам.

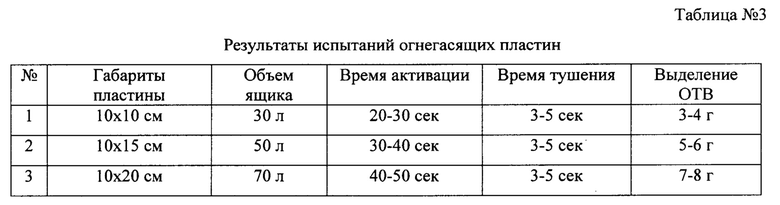

Огневые испытания

Для контроля качества и проведения испытаний из партии готовых изделий методом случайной выборки отбирают образцы огнегасящих пластин габаритами 10×10 см, 10×15 см, 10×20 см по 3-и шт. каждого вида. Образцы взвешивают, визуально оценивают по качеству и однородности внешнего вида, а так же измеряют по длине, ширине и толщине до и после проведения испытаний.

Методика проведения огневых испытаний

Для проведения огневых испытаний пластин подготавливаются 3-й типа железных ящика объемом 30, 50 и 70 литров, а также модельные очаги пожара (далее - МОП) в виде металлических цилиндров диаметром 5 см и высотой 3 см. С целью обеспечения притока свежего воздуха и исключения самозатухания МОП в дне ящиков делают несколько отверстия диаметром не менее 3 см. Для обеспечения оттока продуктов горения в верхней части ящиков делают отверстие диаметром не менее 4 см.

Посередине металлического стола в помещении с принудительной вентиляцией устанавливают испытательный ящик и верхней части ящика активным слоем вниз приклеивают огнегасящую пластину. На дно ящика устанавливают МОП и заливают 50 г бензина марки АИ-92. При помощи газовой горелки инициируют возгорание. По истечении 5-10 секунд свободного горения дверцу ящика закрывают. Время активации и тушения пламенного горения фиксируют при помощи секундомера. Масса выделившегося огнетушащего вещества (далее - ОТВ) из пластин фиксируются при помощи электронных весов с точностью до 0,1 г.

Выводы и заключения

Партия огнегасящих пластин считается успешно прошедшей огневые испытания, если результаты испытаний совпадают с указанными в таблице.

Огнегасящий шнур

Для защиты локальных объемов габаритами свыше 100 литров, объемов сложной конфигурации или наполнения, а так же протяженных кабельных каналов (магистралей, трасс и пр.) одним из перспективных направлений применения микрокапсул является изготовление установок пожаротушения в виде шнура (корда, лент и пр.). На фиг. 5 представлена конструкция огнегасящего шнура представляющая собой композицию, состоящую из: армирующего корда 18, микрокапсул 19, полимерного связующего 20 и оплетки (шнур-чулка) 21. При пламенном воздействии в любой точке огнегасящего шнура происходит объемный импульсный выброс огнетушащих веществ по всей протяженности размещенного шнура. Путем размещения огнегасящего шнура вблизи мест с повышенной опасностью образования пожара (мест пожарной нагрузки) возможно обеспечить обнаружение и ликвидацию пожара на самых ранних его стадиях и почти полностью исключить масштабный ущерб.

Допускается добавление в конструкцию огнегасящих шнуров элементов принудительной активации, датчиков и чипов дистанционной идентификации (RFTD), а так же индикаторов термического воздействия на различных типах принципа действия.

В качестве армирующего корда возможно использование полиэстровых, лавсановых, вискозных и прочих нитей.

Допускается взамен армирующего корда использовать электронагревательный элемент: нихромовую или другую проволоку в качестве электроактиватора для единовременного выпуска огнетушащих веществ по всей длине шнура.

В качестве полимерного связующего, в зависимости от сферы применения и требований заказчиков, могут применяться силикон, полиуретан, эпоксидная смола и/или другой материал (далее - компаунд) с заданной степенью эластичности, температурной устойчивости, газо и теплопроницаемости и пр.

Допускается в добавлять в полимерное связующее саморазогревающиеся и/или аэрозолегенерящие составы и композиции увеличивающие огнетушащую эффективность при более меньших диаметрах огнегасящего шнура.

В качестве материала для шнур-чулка, в зависимости от сферы применения и требований заказчиков, могут использоваться стекловолокно и/или кремнезем и/или базальт и/или арселон, а так же другие типы нитей и полимерных волокон.

Допускается вплетать в структуру шнур чулка термоактивирующиеся и/или легко разрушаемые нити для регулирования температуры активации (сработки), количества (объема) и скорости выделения огнетушащих веществ. При плетении структуры шнур-чулка допускается использование технологий объемного и 3Д плетения обеспечивающего формирование в структуре оплетки участки с заданной теплопропускной, а так же газо и аэрозолевыделяющей способностью.

Способ монтажа заключается в распределении шнура внутри объема горизонтальными параллельными линиями с шагом не более 150-300 мм, что создает необходимые зоны детекции, гарантирующие попадание шнура в пламя возможного возгорания в любой точке защищаемого объема и скорейшую активацию пожаротушения. К боковым стенкам шнур крепится при помощи самоклеящихся площадок с креплением посредством фиксаторов или стяжек. Расход шнура для защиты различных объемом зависит от геометрии внутренних габаритов и способа монтажа, но не менее 1-го метра на каждые 100-150 литров объема не зависимо от степени заполнения.

Допускается соединение нескольких отдельных шнуров в один при помощи соединительных муфт и/или устройств, а также оснащение шнуров датчиками и системами изменения параметров внешней среды с принудительной и/или автоматической активацией.

Цикл производства огнегасящего шнура с армирующим кордом из лавсановой нити диаметром 0,3 мм 18, полимерным связующим из силикона 19, микрокапсулами с ядром из перфторкетона 20 и оплетки из кремнезема 21:

1) Катушка с армирующим кордом из лавсановой нити диаметром 0,3 мм и длиной 2500-2800 метров устанавливают на державку 22.

2) Армирующий корд пропускают через форсунку формующей головки 23, дюзы сушильной камеры 24, оплеточную карусель 25 и наматывают на приемный барабан 26.

3) Регулируя диаметр форсунки формовочной головки 23, настраивают диаметр сердцевины шнура от 5 до 10 мм в зависимости от скорости подачи армирующего корда и вязкости формуемого материала.

4) В смесевую чашу планетарного миксера заливают 5 кг силикона, засыпают 1 кг нитрата бария (и/или нитрата калия и/или нитрата натрия), 0,5 кг магниево-алюминиевого порошка (МАП) (и/или оксида железа и/или цинка) и при скорости перемешивания 100-150 об./мин. добавляют 0,5 кг метилтриацетоксисилана и 50 гр. колеровочной пасты (концентрата красителя).

5) В получившуюся суспензию при скорости перемешивания 20-30 об./мин. добавляют 5-6 кг микрокапсул с ядром из перфторкетона.

6) Готовую полимерную композицию при помощи перистальтического насоса под давлением 0,5-0,7 Атм (обеспечивающее оптимальное уплотнение композиции) подают в формующую головку 23. Подача композиции и давление внутри формующей головки 23 при помощи компьютерной программы синхронизировано с расходом (объемного формования) полимерной композиции.

7) В оплеточную карусель 25 заряжают катушки с кремнеземной нити. Процесс плетения контролируется алгоритмами программного обеспечения, обеспечивающего формирования в структуре оплетки конфигурированных по спирали газо-выпускных дюзов (зон разряженного плетения).

8) Базовая заготовка огнегасящего шнура наматывается на приемный барабан 26.

9) По окончании цикла производства шнур проходит цикл сушки на открытых стеллажах при комнатной температуре 20-30°C для окончательной отверждения полимерного связующего.

10) Базовый огнегасящий шнур нарезают по формату готовых изделий (2, 4, 5, 9 метров и пр.) упаковывают и отправляют заказчикам.

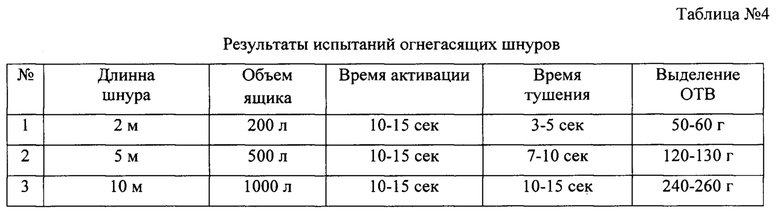

Огневые испытания

Для контроля качества и проведения испытаний из катушки готового огнегасящего шнура методом случайной выборки отрезаются 3-й образца длинной не менее 2 м, 5 м и 10 м. Образцы взвешивают, визуально оценивают по качеству и однородности внешнего вида, а так же измеряют по длине, ширине и толщине до и после проведения испытаний.

Методика проведения огневых испытаний

Для проведения огневых испытаний шнуров подготавливаются 3-й типа железных ящика объемом 200, 500 и 1000 литров, а также МОП в виде металлических цилиндров диаметром 7 см и высотой 3 см. С целью обеспечения притока свежего воздуха и исключения самозатухания МОП в дне ящиков делают несколько отверстия диаметром не менее 4 см. Для обеспечения оттока продуктов горения в верхней части ящиков делают отверстие диаметром не менее 5 см. Посередине металлического стола в помещении с принудительной вентиляцией устанавливают испытательный ящик и при помощи самоклеющихся креплений размещают внутри шнур змейкой сверху вниз с шагом крепления не более 30-40 см. В ящике размещают 2-а МОП: один посередине высоты ящика, второй на дне с максимальным удалением от шнура и заливают 50 г бензина марки АИ-92. При помощи газовой горелки инициируют возгорание. По истечении 5-10 секунд свободного горения дверцу ящика закрывают. Время активации и тушения пламенного горения фиксируют при помощи секундомера. Масса выделившегося ОТВ из шнура фиксируются при помощи электронных весов с точностью до 0,1 г.

Выводы и заключения

Партия огнегасящих шнуров считается успешно прошедшей огневые испытания, если результаты испытаний совпадают с указанными в таблице.

Огнегасящая накидка

Для пожаротушения внешних поверхностей или не герметичных объектов (бочек с ГСМ, газовых баллонов, поленниц и пр.) одним из перспективных направлений применения микрокапсул является изготовление огнегасящих накидок. На фиг. 7 представлена конструкция огнегасящей накидки представляют собой композицию, состоящую из: термостойкого полотняного материала 27, эластичной полимерной матрицы 28 и микрокапсул 29. При тушении пожара негорючий (тугоплавкий) полотняный материал создает полугермитичный объем, покрывающий горящий объект, а микрокапсулы создаются среду не поддерживающую горение.

В качестве термостойкого полотняного материала, в зависимости от сферы применения и требований заказчиков, могут применяться арселон, базальт, кремнезем, асбест и прочие синтетические и комбинированные материалы.

Допускается вплетать в структуру полотняного материала термоактивирующиеся нити для запуска объемного выделения огнетушащих веществ по всей поверхности полотна.

В качестве полимерной матрицы, в зависимости от сферы применения и требований заказчиков, могут применяться силикон, полиуретан, эпоксидная смола и/или другой материал (далее - компаунд) с заданной степенью эластичности, температурной устойчивости, газо и теплопроницаемости и пр.

Допускается добавлять в компаунд саморазогревающиеся и/или аэрозолегенерящие составы и композиции увеличивающие огнетушащую эффективность при более меньших габаритных размерах огнегасящей накидки или не полном покрытии горящего объекта.

Цикл производства огнегасящего полотна с полотняным материалом из кремнезема 27, полимерным связующим из силикона 28 и микрокапсулами с ядром из перфторкетона 29:

1) Рулон с полотняным материалом из кремнезема (далее - основа) шириной 1,5 метра длиной 60-100 метров устанавливают на державку 30.

2) Основа по конвейерной ленте 31 заправляют под формующий барабан 32.

3) Регулятором положения формующего барабана 32 по высоте к конвейерной ленте 31 настраивают толщину раскладываемого рисунка от 0,5 до 3,0 мм.

4) В смесевую чашу планетарного миксера заливают 5 кг силикона и при скорости перемешивания 100-150 об./мин. добавляется 0,5 кг метилтриацетоксисилана и 50 гр. красного красителя.

5) В получившуюся суспензию при скорости перемешивания 20-30 об./мин. добавляют 5-6 кг микрокапсул с ядром из перфторкетона.

6) Готовую полимерную композицию при помощи перистальтического насоса под давлением 0,5-0,7 Атм (обеспечивающее оптимальное уплотнение композиции) подают в отсадочный бункер 33. Подача композиции и давление внутри отсадочного бункера при помощи компьютерной программы синхронизировано с расходом (барабанной раскладки) полимерной композиции.

10) Сформованные композитные заготовки при помощи механической гильотины 34 нарезают на базовые заготовки длинной 1,5-2,0 метра.

11) Базовые заготовки накидок размещают в сушильных стеллажах и сушат при комнатной температуре 20-30°C в течении не менее 20-30 часов.

7) По окончании цикла сушки, базовые заготовки огнетушащих накидок сшивают и/или осуществляют обработку краев оверлогом по формату готовых изделий (1,5×1,5, 2×3, 3×5 метров и пр.) упаковывают и отправляют заказчикам.

Огневые испытания

Для контроля качества и проведения испытаний из партии изделий методом случайной выборки отбирают 3-й образца огнегасящих накидок размерами: 0,5×0,5 м, 1,0×1,0 м и 1,5×1,5 м. Образцы взвешивают, визуально оценивают по качеству и однородности внешнего вида, а так же измеряют по длине и ширине до и после проведения испытаний.

Методика проведения огневых испытаний

Для проведения огневых испытаний накидок подготавливаются 3-й типа МОП в виде металлических цилиндров высотой 10 см и диаметром 250 см, 500 см и 750 см. С целью обеспечения притока свежего воздуха и исключения самозатухания МОП устанавливают на подставку высотой не менее 15-20 см.

Посередине металлического стола в помещении с принудительной вентиляцией МОП устанавливают на подставку и заливают 200-300 г бензина марки АИ-92. При помощи газовой горелки инициируют возгорание. По истечении 10-15 секунд свободного горения на МОП накидывают огнегасящую накидку. Время активации и тушения пламенного горения фиксируют при помощи секундомера. Масса выделившегося ОТВ из накидки фиксируются при помощи электронных весов с точностью до 0,1 г.

Выводы и заключения

Партия огнегасящих накидок считается успешно прошедшей огневые испытания, если результаты испытаний совпадают с указанными в таблице.

Промышленная применимость

Изобретения могут быть использованы для тушения пожаров в различных объемах, таких как розетки, выключатели, коммутационные коробки, распределительные щиты, электрошкафы, шкафы и панели управления, сейфы, серверные стойки и прочие объекты со степенью защиты IP20 и выше.

Группа изобретений относится к современным инновационным средствам предотвращения и тушения пожаров на различных объектах промышленности и народного хозяйства. Термоактивируемый микрокапсулированный огнегасящий агент содержит микрокапсулы с ядром из огнегасящего вещества, расположенным внутри оболочки, выполненной из отвержденного пространственно сшитого полимерного материала. Микрокапсула снабжена защитно-активирующим слоем-оболочкой при следующем соотношении компонентов, масс. %: ядро из огнегасящего вещества 50-90, армирующая оболочка из отвержденного пространственно сшитого полимерного материала 5-35, защитно-активирующий слой-оболочка 5-15. Микрокапсулы обладают способностью взрывоподобного разрушения в диапазоне температур 120-350°С, а внешний диаметр микрокапсулы выбран из диапазона от 50 до 1000 мкм. Способ получения агента основан на объемном напылении защитно-активирующего слоя-оболочки на конвекционный поток армированных микрокапсул. Создают суспензию армирующей оболочки. В смесевой коллектор одновременно подают под давлением 1,6-1,8 атм подогретый низковязкий пленкообразователь и под давлением 1,8-2,2 атм отвердитель в объеме не менее 40-50% от потока низковязкого пленкообразователя. В полученную суспензию армирующей оболочки под давлением импульсно вводят капли охлажденного огнетушащего вещества. Регулируют выбор диаметра ядра микрокапсулы в диапазоне 50-1000 мкм. В коллектор подают ионизированный охлажденный бидисциллят, при контакте с которым из структуры суспензии армирующей оболочки вытесняется растворитель, образующий пленку, в которую под действием когерентного давления 2,0-2,5 атм впечатываются капли огнетушащего вещества. Формируют свободное левитирование армированных микрокапсул заданного диаметра. Армированные микрокапсулы в потоке ионизированного бидисциллята распыляют и создают восходящий поток 10-30 м/с паров раствора защитно-активирующего слоя и растворителя, в котором пары раствора защитно-активирующего слоя при контакте с взвесью ионизированного бидисциллята вытесняют растворитель, а сформированные капли концентрата пленкообразователя размером 1-3 мкм осаждаются на поверхности армированных микрокапсул и покрывают их равномерным слоем. Остаточное тепло от армированных микрокапсул вытесняет из пленкообразователя часть оставшегося растворителя, формируя оболочку микрокапсулы. Сформированные микрокапсулы, набравшие массу защитно-активирующего слоя за счет силы гравитации, осаждаются в приемном баке и погружаются в гомогенную среду ионизированного бидисциллята, вытесняя из сформированной оболочки остатки растворителя, и затем окончательно отверждаются. Полученные микрокапсулы отфильтровывают и сушат не менее 24 часов в сушильной камере при температуре 30-50°С. Огнегасящее изделие выполнено в виде пластины, состоящей из подложки с клеевым слоем, полимерной матрицы и термоактивируемого микрокапсулированного огнегасящего агента, или в виде шнура, оплетка которого содержит армирующий корд, полимерное связующее и термоактивируемый микрокапсулированный огнегасящим агент, или в виде накидки, состоящей из термостойкого полотняного материала, эластичной полимерной матрицы и термоактивируемого микрокапсулированного огнегасящего агента. Обеспечивается высокоэффективный процесс тушения очагов возгорания в различных объемах за счет единовременного одномоментного импульсного выделения в защищаемом объеме избыточного количества комбинированного огнетушащего агента, состоящего из огнегасящего вещества и аэрозоля, выделяющегося в результате термического разложения оболочки микрокапсул, активирующих друг друга тепловым импульсом. 3 н. и 12 з.п. ф-лы, 8 ил., 5 табл.

1. Термоактивируемый микрокапсулированный огнегасящий агент, содержащий микрокапсулы с ядром из огнегасящего вещества, расположенным внутри оболочки, выполненной из отвержденного пространственно сшитого полимерного материала, отличающийся тем, что микрокапсула снабжена защитно-активирующим слоем-оболочкой, при следующем соотношении компонентов, масс. %:

при этом микрокапсулы обладают способностью взрывоподобного разрушения в диапазоне температур 120-350°С, а внешний диаметр микрокапсулы выбран из диапазона от 50 до 1000 мкм.

2. Агент по п. 1, отличающийся тем, что в качестве ядра из огнегасящего вещества используют жидкие или газообразные галогенсодержащие углеводороды.

3. Агент по п. 2, отличающийся тем, что в качестве жидких или газообразных галогенсодержащих углеводородов используют дибромметан, перфторкетон Novec-1230, Хладон ФК 5-1-12, фреон 114В2, смесевые многокомпонентные агенты, содержащие газ-носитель, флегматизатор, ингибитор горения, теплопоглощающие наночастицы, аэрозольгенерирующие составы, пленкообразующие вещества, имеющие температуру кипения 30-50°С.

4. Агент по п. 1, отличающийся тем, что в качестве армирующей оболочки используют поливиниловый спирт, желатин, эпоксидную смолу, силикон, полиуретан.

5. Агент по п. 1 или 4, отличающийся тем, что в армирующей оболочке используют окислительные вещества из ряда нитратов, и/или хлоратов, и/или перхлоратов.

6. Агент по п. 1, отличающийся тем, что в качестве защитно-активирующего слоя используют параформ, поливинилбутираль, и/или поливинилпироллидон, и/или нитроцеллюлозу.

7. Агент по п. 1 или 6, отличающийся тем, что в защитно-активирующем слое используют ретрагранты из ряда наночастиц оксида кремния, и/или оксида магния, и/или оксида алюминия.

8. Способ получения термоактивируемого микрокапсулированного огнегасящего агента по п. 1, основанный на объемном напылении защитно-активирующего слоя-оболочки на конвекционный поток армированных микрокапсул, в котором осуществляют следующие стадии: создают суспензию армирующей оболочки, для чего в смесевой коллектор одновременно подают под давлением 1,6-1,8 атм подогретый низковязкий пленкообразователь и под давлением 1,8-2,2 атм отвердитель в объеме не менее 40-50% от потока низковязкого пленкообразователя, в полученную суспензию армирующей оболочки под давлением импульсно вводят капли охлажденного огнетушащего вещества и регулируют выбор диаметра ядра микрокапсулы в диапазоне 50-1000 мкм, затем в коллектор подают ионизированный охлажденный бидисциллят, при контакте с которым из структуры суспензии армирующей оболочки вытесняется растворитель, образующий пленку, в которую под действием когерентного давления 2,0-2,5 атм впечатываются капли огнетушащего вещества, далее формируют свободное левитирование армированных микрокапсул заданного диаметра, для чего армированные микрокапсулы в потоке ионизированного бидисциллята распыляют и создают восходящий поток 10-30 м/с паров раствора защитно-активирующего слоя и растворителя, в котором пары раствора защитно-активирующего слоя при контакте с взвесью ионизированного бидисциллята вытесняют растворитель, а сформированные капли концентрата пленкообразователя размером 1-3 мкм осаждаются на поверхности армированных микрокапсул и покрывают их равномерным слоем, при этом остаточное тепло от армированных микрокапсул вытесняет из пленкообразователя часть оставшегося растворителя, формируя оболочку микрокапсулы, сформированные микрокапсулы, набравшие массу защитно-активирующего слоя за счет силы гравитации, осаждаются в приемном баке и погружаются в гомогенную среду ионизированного бидисциллята, вытесняя из сформированной оболочки остатки растворителя, и затем окончательно отверждаются, полученные микрокапсулы отфильтровывают и сушат не менее 24 часов в сушильной камере при температуре 30-50°С.

9. Способ по п. 8, отличающийся тем, что используют разогретый до температуры 30-40°С пленкообразователь, разбавленный растворителем в соотношении 45-55% растворителя и 50-55% пленкообразователя.

10. Способ по п. 8, отличающийся тем, что диаметр ядра микрокапсулы в диапазоне 50-1000 мкм выбирают путем регулирования давления впрыска 4,0-6,0 атм, частоты впрыска 20-30 импульсов в секунду и диаметров впрыскивающего устройства.

11. Способ по п. 8, отличающийся тем, что поток суспензии армирующей оболочки, контактирующий с охлажденным до температуры 3-5°С ионизированным бидисциллятом, подают под давлением 1,8-2,5 атм.

12. Огнегасящее изделие, выполненное в виде конструктивного изделия, отличающееся тем, что оно содержит помещенный в оболочку термоактивируемый микрокапсулированный огнегасящий агент, выполненный по любому из пп. 1-7.

13. Огнегасящее изделие по п. 12, отличающееся тем, что выполнено в виде пластины, состоящей из подложки с клеевым слоем, полимерной матрицы и термоактивируемого микрокапсулированного огнегасящего агента.

14. Огнегасящее изделие по п. 12, отличающееся тем, что выполнено в виде шнура, оплетка которого содержит армирующий корд, полимерное связующее и термоактивируемый микрокапсулированный огнегасящим агент.

15. Огнегасящее изделие по п. 12, отличающееся тем, что выполнено в виде накидки, состоящей из термостойкого полотняного материала, эластичной полимерной матрицы и термоактивируемого микрокапсулированного огнегасящего агента.

| ТЕРМОАКТИВИРУЮЩАЯ ПОЛИМЕРНАЯ МАТРИЦА МИКРОКАПСУЛИРОВАННОГО ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2020 |

|

RU2734825C1 |

| Микрогранулированный огнегасящий агент комбинированного действия, способ его получения, огнегасящее изделие, содержащее такой агент | 2018 |

|

RU2686714C1 |

| МИКРОКАПСУЛИРОВАННЫЙ ОГНЕГАСЯЩИЙ АГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, ОГНЕГАСЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ОГНЕГАСЯЩЕЕ ПОКРЫТИЕ ИЗ КРАСКИ И ОГНЕГАСЯЩАЯ ТКАНЬ, СОДЕРЖАЩИЕ ТАКОЙ АГЕНТ | 2007 |

|

RU2389525C2 |

| KR 101733423 B1, 08.05.2017 | |||

| JP 4698641 B2, 08.06.2011 | |||

| JP 4632948 B2, 16.02.2011. | |||

Авторы

Даты

2021-05-31—Публикация

2020-10-29—Подача