Данное изобретение касается способа и интегрированной системы для приготовления низшего олефинового продукта, в частности, включающего в себя низшие олефины, такие как этилен и/или пропилен. Более конкретно, данное изобретение касается интегрированного способа и системы, включающих в себя крекинг легких парафинов, таких как этан, в низшие олефины и превращение оксигенатов, таких как метанол и/или диметиловый эфир, в низшие олефины.

В US6049017 и US5914433 описаны способы получения низших олефинов, такие как, например, способ парового крекинга. В способах из US6049017 и US5914433 отходящий поток способа парового крекинга фракционируют. Фракцию С4 олефинов и диолефинов сначала селективно гидрируют, гидрируя диолефины и затем изоолефины во фракции, подвергнутой процессу этерификации метанола в МТБЭ эфир. Оставшиеся олефины крекируют в низшие олефины и объединяют с отходящим потоком способа парового крекинга. В способах из US6049017 и US5914433 часть С4 олефиновой фракции превращают в МТБЭ эфир.

Статья "Integration of the UOP/HYDRO MTO Process into Ethylene plants" by C.N. Eng et al., 10th Annual Ethylene Producers' Conference, 1998, New Orleans, Louisiana, описывает синергизм между блоком метанол-в-олефины (МВО) и установкой крекинга. Избыток низкоуровневого тепла из установки парового крекинга может обеспечивать часть тепла для испарения метанола в блоке UOP/HYDRO MTO. Также, небольшие количества этана и пропана, полученные в последнем способе, могут возвращаться в печи пиролиза, увеличивая общие выходы. Блок-схема способа модернизации существующего этиленового завода путем добавления блока UOP/HYDRO MTO к установке крекинга описана в публикации "UOP/Hydro MTO Applications" by C/N/Eng et al; Asian Olefins and Derivatives Conference, Asian Chemical News/Dewitt, Singapore June 18-19, 1997, а также в слайд-презентации, отмеченной UOP и цитируемой в файле рассмотрения патентной заявки США, опубликованной под номером US2005/0038304 А1.

Интегрированная схема этиленового завода и реактора МВО также описана в статье "MTO - An Alternative for Ethylene Production?" by H. Zimmermann, ABL Ethylene Symposium, November 1999, Orlando, FL. Также US2005/0038304 А1 описывает интегрированную систему для получения этилена и пропилена из реакционной системы оксигенат-в-олефин (ОВО) и системы парового крекинга, в частности системы крекинга нафты, где отходящие потоки из печи крекинга и из МТО реактора, по меньшей мере, частично объединяются.

WO2009/039948 А2 описывает способ получения С2-С4 олефинов с использованием интегрированной системы реактора метанол-в-пропилен (МВП) и установки парового крекинга для увеличения производства пропилена. В МВП реакторе используют избирательный к форме цеолит, в частности ZSM-5. Кроме того, этан и пропан возвращают в установку крекинга. Метановые/легкие концы, а также С4/С4=поток после извлечения бутадиена, по меньшей мере, частично возвращают в МВП реактор. Бутадиен получается в качестве продукта. Поток С5/С6 продуктов также возвращают в МВП реактор.

Доступность углеводородного сырья в определенных местах может быть проблемой для работы существующих установок, таких как установки парового крекинга, или может быть недостаточной, чтобы строить новые установки достаточного размера, чтобы достичь экономичного масштаба. Особой проблемой может быть, например, уменьшение подачи этана, происходящего из существенно обедненного месторождения природного газа, в установку крекинга этана.

Желательно максимизировать получение этилена и/или пропилена в интегрированном способе, включающем в себя паровой крекинг и превращение оксигенатов в олефины.

Настоящее изобретение обеспечивает способ приготовления олефинового продукта, содержащего этилен и/или пропилен, который содержит этапы

а) крекинга парафинового сырья, содержащего С2-С5 парафины, в условиях крекинга в зоне крекинга с получением отходящего потока крекинга, содержащего олефины;

b) превращения оксигенатного сырья в системе конверсии оксигенат-в-олефины, содержащей реакционную зону, в которой оксигенатное сырье контактирует с катализатором превращения оксигената в условиях превращения оксигената, с получением отходящего потока конверсии, содержащего этилен и/или пропилен;

с) объединения, по меньшей мере, части отходящего потока крекинга и, по меньшей мере, части отходящего потока конверсии с получением объединенного отходящего потока, и выделения потока олефинового продукта, содержащего этилен и/или пропилен, из объединенного отходящего потока,

где отходящий поток крекинга и/или отходящий поток конверсии содержит С4 фракцию, содержащую ненасыщенные соединения, и где данный способ дополнительно содержит, по меньшей мере, частичное гидрирование, по меньшей мере, части данной С4 фракции с получением, по меньшей мере, частично гидрированного С4 сырья; и возврат, по меньшей мере, части, по меньшей мере, частично гидрированного С4 сырья в качестве сырья рециркуляции на этап а) и/или этап b).

С4 фракция представляет собой углеводородное соединение, имеющее 4 атома углерода, или смесь, включающую в себя углеводородные соединения, имеющие 4 атома углерода, и содержит ненасыщенные соединения, такие как бутен и/или бутадиен, и/или винилацетилен. Обычно С4 фракция содержит, по меньшей мере, 5% масс. ненасыщенных соединений, в особенности, больше чем 10% масс., особенно больше чем 20% масс. Бутеном может быть, например, 1-бутен, 2-бутен, изобутен или смеси, включающие два или больше из этих соединений. С4 фракция может также содержать насыщенные соединения, такие как бутан (н-бутан и/или изобутан). В одном варианте осуществления, по меньшей мере, часть С4 фракции может быть изолирована от других компонентов объединенного отходящего потока, так что она образует концентрированный С4 поток, содержащий 50% масс. или больше частиц, имеющих 4 атома углерода, в особенности 75% масс. или больше, особенно 90% масс. или больше.

В других вариантах осуществления, по меньшей мере, часть С4 фракции составляет часть смешанного потока, содержащего С3 и более высокие (С3+), или С4 и более высокие (С4+) углеводороды, такого как поток, по существу, содержащий углеводороды в интервале С3-С8 или С4-С7, особенно С4-С6 или С4-С5. В добавление к С4 ненасыщенным соединениям такой смешанный поток обычно также содержит другие ненасыщенные соединения.

Путем, по меньшей мере, частично гидрирования, по меньшей мере, части С4 фракции получают полезное сырье для возврата в интегрированный способ, дополнительно генерируя этилен и/или пропилен. По меньшей мере, частичное гидрирование может включать в себя гидрирование диолефинов и/или ацетиленов с получением добавочного бутена и возврат бутена предпочтительно на этап b), и/или гидрирование до бутана и возврат бутана на этап крекинга.

В одном варианте осуществления возвращаемое сырье содержит бутен, предпочтительно, по меньшей мере, 10% масс. бутена, и возвращаемое сырье, содержащее бутен, возвращают на этап b). В особенности, возвращаемое сырье, содержащее бутен, может контактировать с катализатором превращения оксигенатов в зоне реакции оксигенат-в-олефины. Такое олефиновое дополнительное сырье может давать дополнительный этилен и пропилен в ходе реакции ОВО, в особенности, когда система конверсии ОВО разработана для приема такого олефинового дополнительного сырья. Система конверсии оксигенат-в-олефины может также содержать зону крекинга олефина, отдельную от зоны реакции оксигенат-в-олефины, и возвращаемое сырье, включающее бутен, может подаваться в зону крекинга олефина. Зона крекинга олефина, подходящим образом, содержит катализатор. Возвращаемое сырье может включать в себя более высокие олефины, такие как С4-С6 олефины.

В одном варианте осуществления С4 фракция содержит бутадиен, и возвращаемое сырье содержит бутен, полученный гидрированием бутадиена. Бутадиен обычно гораздо больше образуется в системе крекинга, чем в системе конверсии ОВО. В интегрированной системе С4 фракция объединенного отходящего потока содержит значительные количества бутадиена. Бутадиен может вызывать загрязнение и коксообразование, когда присутствует в потоке рециркуляции. Извлечение бутадиена возможно, но дорогостояще, и полное извлечение относительно невелико, так что не всегда является коммерческим выходом. Путем селективного гидрирования бутадиена образуется бутен, который может возвращаться как добавочное сырье для превращение в этилен и пропилен, в особенности на этап b).

С4 фракция обычно также содержит бутан, и/или бутан может получаться гидрированием ненасыщенных соединений в С4 фракции. Возвращаемое сырье, содержащее бутан, предпочтительно, по меньшей мере, 10% масс. бутана, например, по меньшей мере, 50% масс. бутана, может возвращаться на этап а). Обнаружено, что в этом случае выгодно выбирать условия крекинга в зоне крекинга так, что 97% масс. или меньше бутана превращается во время одного прохода сквозь зону крекинга, что улучшает распределение продуктов крекинга из бутана, так что максимум этилена и пропилена может быть получен в интегрированном способе.

В одном варианте осуществления возвращаемое сырье, содержащее бутан, предпочтительно, по меньшей мере, 10% масс. бутана, например, по меньшей мере, 50% масс. бутана, подвергают крекингу в условиях крекинга низкой жесткости, где конверсия бутана составляет 90% масс. или меньше, получая отходящий поток крекинга бутана. Отходящий поток крекинга от крекинга бутана низкой жесткости может быть использован полностью или частично в качестве сырья для этапа b). В особом варианте осуществления крекинг бутана низкой жесткости может достигаться путем добавления бутан-содержащего возвращаемого сырья к пару до или после перегрева пара, где пар затем подается в зону реакции ОВО. Этот перегрев можно выполнять в печи перегрева или в зоне перегрева в секции конверсии печи крекинга, включающей в себя зону крекинга.

В одном варианте осуществления легкое парафиновое сырье содержит этан, и условия крекинга в зоне крекинга выбирают так, что 60% масс. или меньше этана в легком парафиновом сырье превращается во время одного прохода сквозь зону крекинга. Было обнаружено, что такая работа при низкой жесткости установки крекинга этана имеет особые преимущества в интегрированном способе, приводя к более высокой общей конверсии сырья в этилен и пропилен.

Возвращаемое сырье, которое подвергают условиям крекинга, предпочтительно содержит меньше чем 10% масс. ненасыщенных соединений, более предпочтительно меньше чем 5% масс.

В одном варианте осуществления возвращаемое сырье, которое подвергают условиям крекинга, содержит бутан, полученный сначала селективным гидрированием С4 фракции объединенного отходящего потока с получением частично гидрированного С4 отходящего потока и далее гидрированием частично гидрированного С4 отходящего потока с превращением бутена в бутан.

Данное изобретение, кроме того, обеспечивает интегрированную систему для приготовления олефинового продукта, содержащего этилен и/или пропилен, которая содержит

а) систему парового крекинга, имеющую один или несколько входов для парафинового сырья, содержащего С2-С5 парафины, и пара, и выход для отходящего потока установки крекинга, содержащего С2-С4 олефины;

b) систему конверсии оксигенат-в-олефины, имеющую один или несколько входов для приема оксигенатного сырья и содержащую реакционную зону для контакта оксигенатного сырья с катализатором превращения оксигената в условиях превращения оксигената, и выход для отходящего потока конверсии, содержащего С2-С4 олефины;

с) секцию обработки, организованную так, чтобы принимать, по меньшей мере, часть отходящего потока установки крекинга и, по меньшей мере, часть отходящего потока конверсии с получением объединенного отходящего потока, где секция обработки содержит систему разделения, выход для результирующего потока низших олефинов и блок гидрирования для, по меньшей мере, частичного гидрирования, по меньшей мере, части С4 фракции из объединенного отходящего потока, выход для, по меньшей мере, частично гидрированного С4 сырья; и средство для

возврата, по меньшей мере, части, по меньшей мере, частично гидрированного С4 сырья на этап системы парового крекинга и/или системы конверсии оксигенат-в-олефины.

Изобретение будет теперь обсуждаться более подробно в качестве примера со ссылкой на чертежи, где фигуры 1-6 схематично показывают различные варианты осуществления интегрированной системы и способа согласно данному изобретению.

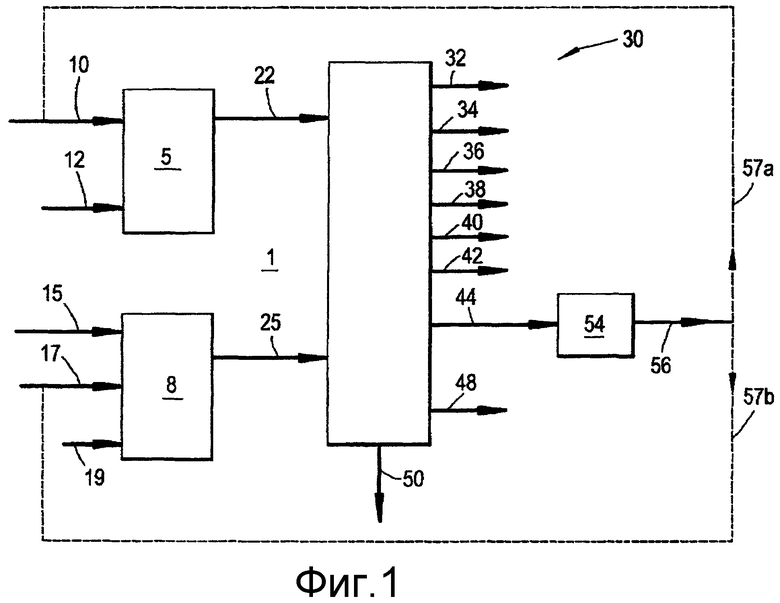

Фигура 1 показывает первый вариант осуществления интегрированной системы для получения низших олефинов для выполнения способа согласно данному изобретению.

Интегрированная система 1 содержит систему 5 крекинга, также называемую установка крекинга 5, и систему 8 конверсии оксигенат-в-олефины (ОВО). Легкое парафиновое сырье подается по линии 10 в установку 5 парового крекинга. Предпочтительно, система крекинга представляет собой установку крекинга этана, и легкое парафиновое сырье представляет собой этан-содержащее сырье и предпочтительно содержит, по меньшей мере, 50% масс. этана, предпочтительно, по меньшей мере, 60% масс., более предпочтительно, по меньшей мере, 70% масс. Богатое этаном сырье максимизирует производство этилена. Вода или пар также подается в установку 5 крекинга по линии 12 в качестве разбавителя. Паровой крекинг будет обсуждаться более подробно ниже.

Оксигенатное сырье подается по линии 15 в систему 8 конверсии ОВО, например, содержащее метанол и/или диметиловый эфир. Необязательно, углеводородный поток и/или разбавитель подают в систему конверсии ОВО по линиям 17 или 19 соответственно.

В принципе, любая известная система и способ конверсии ОВО могут быть использованы в связи с настоящим изобретением, включая способы, известные как метанол-в-олефины (МВО) и метанол-в-пропилен (МВП). Система и способ конверсии ОВО могут быть, например, такими, как описано в US2005/0038304, включенном сюда посредством ссылки, или как описано в WO2009/039948, включенном сюда посредством ссылки, WO-А 2006/020083, включенном сюда посредством ссылки, или как описано в любой из публикаций от Eng, UOP и Zimmermann, указанных в вводной части выше, все из которых включены посредством ссылки. Другие особенно подходящие системы и способы конверсии ОВО с особыми преимуществами описаны в WO2007/135052, WO2009/065848, WO2009/065877, а также WO2009/065875, WO2009/065870, WO2009/065855, все из которых включены посредством ссылки, в которых применяют катализатор, содержащий алюмосиликат или цеолит, имеющий одномерные каналы из 10-членных колец, и олефиновое дополнительное сырье и/или возвращаемое сырье.

Предпочтительно, система конверсии ОВО организована так, чтобы принимать олефиновый поток и позволять, по меньшей мере, частично превращать этот поток, в особенности поток, содержащий С4 олефины, в этилен и/или пропилен. В одном варианте, возвращаемое сырье может контактировать с катализатором превращения оксигената, в особенности в качестве олефинового дополнительного сырья к оксигенатому сырью, в зоне реакции оксигенат-в-олефины, смотри, например, WO2009/039948 или WO2007/135052, WO2009/065848, WO2009/065877. Катализатор превращения оксигената в этом случае предпочтительно содержит алюмосиликат, в особенности цеолит. В другом варианте, система конверсии оксигенат-в-олефины содержит зону крекинга олефина ниже по ходу от зоны реакции оксигенат-в-олефины и организована так, чтобы крекировать С4+ олефины, полученные в зоне реакции оксигенат-в-олефины, как, например, в US6809227 или US2004/0102667, и возвращаемое сырье подается в этом случае в зону крекинга олефина. Подходящие способы и системы конверсии ОВО будут описаны более подробно ниже.

В установке 5 парового крекинга легкое парафиновое сырье крекируется в условиях крекинга с получением отходящего потока установки крекинга, содержащего низшие олефины, в линии 22.

В системе 8 конверсии ОВО оксигенатное сырье и возможно олефиновое дополнительное сырье (которое может быть частично или полностью возвращаемым потоком) контактирует с катализатором конверсии оксигената в условиях конверсии оксигената с получением отходящего потока конверсии, содержащего низшие олефины, в линии 25.

Отходящие потоки из крекинга и конверсии оксигената необходимо перерабатывать, чтобы отделять и очищать различные желаемые компоненты, и в особенности отделять один или несколько потоков низших олефинов. Фигура 1 схематично показывает общую секцию переработки, которая принимает и перерабатывает, по меньшей мере, часть отходящего потока конверсии и, по меньшей мере, часть отходящего потока установки крекинга.

Обычно в известных процессах парового крекинга, а также ОВО отходящий поток охлаждают в блоке охлаждения охлаждающей средой, такой как вода, чтобы сначала охладить производственный газ почти до окружающей температуры до того, как его подают в компрессор, делая возможным меньший размер корпуса компрессора и низкий расход энергии из-за сниженного объема газа. Другими преимуществами блока охлаждения являются более высокая эффективность сжатия при меньшей температуре и конденсация водяного пара выше по ходу от компрессора вместе с легко конденсируемыми углеводородными компонентами, которые образуются в небольших количествах. Любые жидкие тяжелые углеводороды представляют собой фазу, отделяемую от жидкой воды и извлекаемую отдельно. Вода или пар из блока охлаждения может частично возвращаться в качестве разбавителя в установку крекинга (линия 12) и/или в систему конверсии ОВО (линия 19), возможно после необходимой обработки или очистки, например, чтобы удалить мелкие частицы катализатора. Газообразные компоненты после охлаждения обычно направляют в секцию сжатия, подвергают моющей обработке каустиком, сушат и направляют в систему разделения, включающую в себя холодную секцию, чтобы получить раздельные потоки основных компонентов. Фигура 1 показывает поток 32 водорода, поток 34 легких концов, обычно включающий метан и/или СО, поток 36 этана, поток 38 этилена, поток 40 пропана, поток 42 пропилена, С4 поток 44, С5+ поток 48 и отходящий поток 50 воды. Также может быть отдельный выход для тяжелых (жидких) углеводородов (не показан). С4 поток представляет собой концентрированный С4 поток. Будет понятно, что разделение может выполняться по отдельности, так что определенные потоки объединяют, или дополнительное разделение может выполняться, например, с С5+ фракцией или С4 потоком. Например, концентрированный поток бутадиена может обеспечиваться, например, экстракцией бутадиена, что позволяет обрабатывать бутадиен отдельно. Также возможно, что С4 поток содержит более тяжелые компоненты, такие как С5 и/или С6 компоненты. Каждый поток будет иметь желаемую чистоту и может содержать определенную концентрацию других полученных компонентов в виде примеси.

Будет понятно, и это обсуждается, например, в US2005/0038304, что отходящие потоки установки крекинга и конверсии оксигената могут объединяться на различных стадиях обработки, например, перед охлаждением, после охлаждения и до сжатия, или после сжатия. Даже если отходящие потоки объединяют до охлаждения, определенные этапы способа, такие как охлаждение/теплообмен, могут выполняться с одним или обоими отходящими потоками раздельно. Предпочтительно, когда не требуется включать первичную ректификационную колонну для тяжелых компонентов из крекинга до охлаждающей башни. Это случай, когда достаточное легкое парафиновое сырье подается в секцию крекинга.

Может быть выгодно возвращать, по меньшей мере, часть различных потоков в систему 5 крекинга и/или в систему 8 конверсии ОВО. Этан из линии 36 предпочтительно возвращают в качестве сырья в установку 5 крекинга (в линию 10), и этот этан содержит сырье установки крекинга этана, которое осталось не превращенным, а также этан, содержащийся в отходящем потоке конверсии ОВО. Возможно также часть или весь пропан из линии 40 возвращают в установку крекинга. Таким путем получают дополнительный этилен и пропилен. Также может быть желательно возвращать часть легких концов, олефиновый С4/С4=поток и/или С5/С6 компонент в систему конверсии ОВО.

Обычно и отходящий поток установки парового крекинга, и отходящий поток системы конверсии ОВО будут содержать С4 частицы, в особенности включая ненасыщенные С4 частицы. Отходящий поток установки крекинга будет обычно содержать больше бутадиена, чем отходящий поток реактора. Оба отходящих потока обычно содержат бутен и некоторое количество бутана.

Фигура 1 показывает С4 поток 44, подаваемый в блок 54 гидрирования. Следует понимать, что только часть С4 частиц в объединенных отходящих потоках 22 и 25 обязаны составлять поток 44, и что другие выходящие потоки для С4 частиц могут быть обеспечены. В предпочтительном варианте осуществления, по существу, все, т.е. 90% масс. или больше, от всех С4 частиц объединяются в потоке 44. В блоке 54 поток 44 гидрируется источником водорода, и, по меньшей мере, частично гидрированное С4 сырье получается в линии 56. Водород может, по меньшей мере, частично происходить из установки 5 крекинга. Согласно данному изобретению, по меньшей мере, часть, по меньшей мере, частично гидрированного С4 сырья возвращается в систему 5 крекинга (например, объединенная с линией 10 или подаваемая отдельно в установку 5 крекинга) и/или в систему 8 конверсии ОВО (обычно по линии 17, которая может объединяться с линией 15 и/или линией 19 пара до входа в зону конверсии оксигената). Соответствующие возможности для возвращаемых потоков показаны пунктирными линиями 57а и 57b. При возврате в систему 8 конверсии ОВО возвращаемый поток может быть дополнительным сырьем в зоне реакции ОВО в реакторе ОВО. Он также может быть сырьем в зоне каталитического крекинга олефина ниже по ходу от зоны реакции оксигенат-в-олефины. Подходящие катализаторы и условия описаны в US6809227 и US2004/0102667. Катализаторы включают в себя системы, содержащие цеолитные молекулярные сита, такие как цеолиты MFI типа, например, ZSM-5, или MEL типа, например, ZSM-11, а также Boralite-D и силикалит 2.

В одном особом варианте осуществления поток 44 содержит значительное количество диолефинов, в особенности бутадиена. Значительное количество бутадиена составляет, например, по меньшей мере, 0,1% масс. бутадиена в потоке, в особенности, по меньшей мере, 0,5% масс., особенно, по меньшей мере, 1% масс. или, по меньшей мере, 2% масс. Это обычно случай, когда С4 поток 44 содержит, по существу, все, например, 90% масс. или больше С4 частиц в объединенных отходящих потоках 22, 25. Отходящий поток установки крекинга обычно гораздо богаче бутадиеном, чем отходящий поток конверсии ОВО. В особых вариантах осуществления поток 44 может также быть богатым бутадиеном потоком, например, полученным из экстракции бутадиена.

Поток, содержащий значительное количество бутадиена, подвергают условиям селективного гидрирования в блоке 54 гидрирования в присутствии водорода и катализатора гидрирования, чтобы превратить бутадиен в бутен, но предпочтительно минимизируя гидрирование бутена (содержащегося в С4 потоке и/или продуктах гидрирования бутадиена) в бутан. Подходящие способы для такого селективного гидрирования (также называемого парциальным, мягким или полугидрированием) известны в данной области техники, и дается ссылка в качестве примера на Derrien, M.L. "Selective hydrogenation applied to the refining of petrochemical raw materials produced by steam cracking" (1986) Stud. Surf. Sci. Catal., 27, pp. 613-666, на WO 95/15934 или на US4695560. Обычно, по меньшей мере, 90% масс. бутадиена превращается в бутен, и меньше чем 10% масс., предпочтительно меньше чем 5% масс. бутена, в расчете на бутен в сырье для селективного гидрирования, превращается в бутан.

Отходящий поток от селективного гидрирования представляет собой С4 сырье, содержащее бутен, и бутен является желательным дополнительным сырьем в реакциях оксигенат-в-олефины, в особенности в МВП способе или в способе, в котором катализатор, содержащий алюмосиликат или цеолит, имеющий одномерные каналы из 10-членных колец, и олефиновое дополнительное сырье и/или возвращаемое сырье применяют и возвращают по линии 57b.

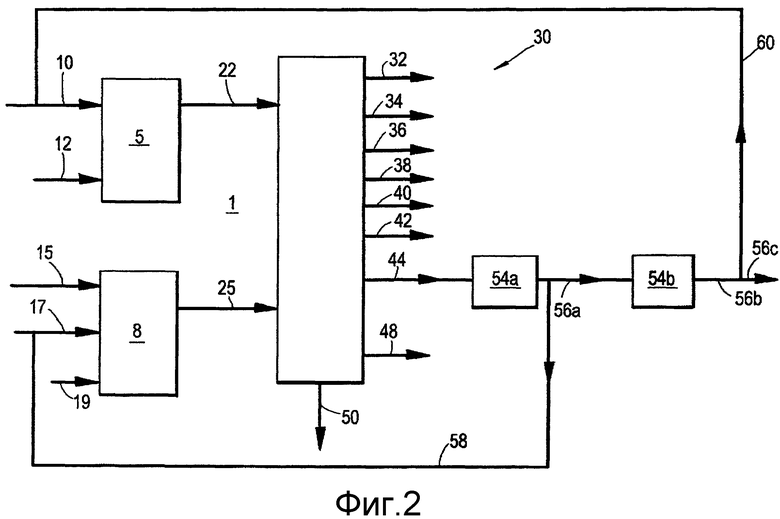

В другом варианте осуществления поток 44, содержащий ненасыщенные С4 частицы, подвергают более суровым условиям гидрирования в блоке 54 в присутствии водорода и катализатора гидрирования, так что бутены, а также бутадиен, по существу, полностью гидрируются, и отходящий поток, богатый бутаном, получается в линии 56. Такой богатый бутаном поток может возвращаться в качестве сырья в установку 5 парового крекинга по линии 57а, чтобы получать дополнительный этилен и/или пропилен. По существу, полное гидрирование происходит, когда С4 отходящий поток реактора содержит концентрацию олефина 1% масс. или меньше, предпочтительно 0,1% масс. или меньше в расчете на все углеводороды в отходящем потоке, и достигается путем подстройки условий гидрирования, таких как отношение парциального давления водорода к олефинам в реакторе гидрирования. При подаче С4 фракции или сырья в установку крекинга предпочтительно, когда С4 фракция или сырье является, по существу, полностью гидрированным. В еще одном варианте осуществления, показанном на фигуре 2, гидрирование выполняют в два этапа. Первый этап селективного гидрирования в первой зоне 54а используется, чтобы гидрировать бутадиен в бутен, и часть богатого бутеном, отходящего потока 56а возвращается в качестве дополнительного сырья по линии 58 в блок 8 конверсии ОВО. Остальное подвергают жесткому гидрированию во второй зоне 54b, и богатый бутаном поток получают в линии 56b и, по меньшей мере, частично возвращают по линии 60 в установку 5 парового крекинга. Отходящий поток или результирующий поток 56с также может выпускаться, и может, например, направляться в LPG резервуар. Ясно, что, если желательно, отходящий или результирующий потоки могут также выпускаться, если желательно, из линий 44 или 56а (не показано).

В одном предпочтительном варианте осуществления этап крекинга выполняют при низкой жесткости. Жесткость надлежащим образом задается конверсией этана в низшем парафиновом сырье за один проход через установку парового крекинга, т.е. отношением (массовым) этана, крекированного в другие продукты и, следовательно, не присутствующего в отходящем потоке, к этану в низшем парафиновом сырье. Жесткость с конверсией этана менее чем 65% масс. считается низкой, в особенности жесткость с 60% масс. или меньше, и очень низкая жесткость с 50% масс. или меньше. В данной области техники известно, как регулировать жесткость (конверсию), которая, главным образом, зависит от разбавления паром, выходного давления спирали и времени пребывания в зоне крекинга, а также температуры.

Работа установки парового крекинга при низкой жесткости имеет ряд преимуществ. При низкой жесткости селективность в этилен является высокой, и образуется меньше побочных продуктов. Это желательно, чтобы превращать ценное этановое сырье в максимум этилена. Другим преимуществом является то, что полная селективность в С2-С4 низшие олефины увеличивается со снижением жесткости, и что образование побочных продуктов, таких как метан и С5+, уменьшается. Когда бутилены могут быть возвращены, в особенности на этап ОВО, чистая конверсия в этилен и пропилен максимизируется. В одиночно стоящей установке крекинга этана недостатком работы при низкой жесткости является то, что отходящий поток содержит относительно большое количество этана, который необходимо отделять и возвращать в установку крекинга, увеличивая расход топлива и капитальные расходы на тонну этилена. В интегрированной системе из установки парового крекинга и реактора конверсии ОВО, однако, это может быть, по меньшей мере, частично скомпенсировано тем фактом, что отходящие потоки конверсии ОВО имеют обычно более высокую концентрацию этилена по сравнению с концентрацией этана в отходящем потоке установки крекинга. Объединенный отходящий поток, следовательно, имеет более высокое мольное отношение этилен/этан, чем отходящий поток установки крекинга.

Особое преимущество может быть, когда завод с установкой парового крекинга модернизируют путем добавления системы конверсии ОВО. Когда, например, подача этанового сырья в установку крекинга снижается, например, из-за обеднения источника природного или попутного газа, работа при меньшей жесткости сначала увеличивает выход этилена и, по меньшей мере, частично компенсирует недостаток этанового сырья. Кроме того, преимущества синергизма получаются от интеграции с системой конверсии ОВО. Для отдельно стоящей системы крекинга в ситуации меньшей подачи этанового сырья секция переработки продукта не будет использоваться до полной мощности, так как меньшее полное количество сырья будет обрабатываться. Кроме того, отношение ценных продуктов к непрореагировавшему сырью, обрабатываемому в секции обработки, будет меняться неблагоприятно при работе с меньшей жесткостью, увеличивая расходы обработки на тонну продукта. При интеграции системы конверсии ОВО объединенная секция обработки может работать при более высоких отношениях продуктов к непрореагировавшему сырью. Дополнительно, мощность, которая стала доступной в секции обработки установки крекинга, также может быть использована для обработки продуктов из системы конверсии ОВО. Снижение жесткости работы установки парового крекинга создает некоторое пространство для отходящего потока конверсии ОВО, объединяемого с отходящим потоком установки крекинга, для обработки в существующей секции обработки установки крекинга этана, для которой известно, что части секций сжатия и охлаждения требуют наибольших капитальных затрат и, следовательно, обычно являются наиболее ограничивающими элементами.

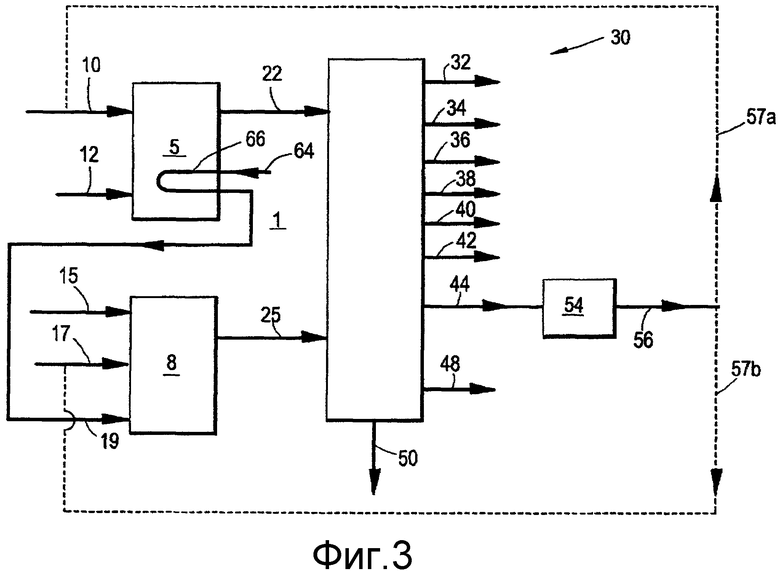

Другим недостатком работы отдельно стоящей установки крекинга этана при меньшей жесткости является то, что расход энергии для нагрева печи на единицу этиленового продукта увеличивается из-за большей рециркуляции непревратившегося этана. В интегрированной системе, однако, это создает пространство для выгодной энергетической интеграции. В одном варианте осуществления перегретый пар, требуемый для добавления в систему конверсии ОВО (линия 19), может генерироваться в секции конверсии печи крекинга. В этом случае не требуется отдельно нагревателя для генерации пара ОВО или перегрева. Этановые печи обычно оборудуют пучками труб в секции конверсии для генерации перегретого пара высокого давления, например, 110 бар путем перегрева пара высокого давления, образованного вне печи в переходном линейном обменнике. Системы конверсии ОВО обычно требуют пар низкого давления (меньше чем 5 бар), поэтому пучок труб низкого давления будет подходящим образом устанавливаться в секции конверсии для получения пара при температуре и давлении, требуемых в системе конверсии ОВО. Эта возможность показана на фигуре 3, где пар низкой температуры/низкого давления подается по линии 64 в пучок труб 66, так что требуемый пар получается в линии 19.

Еще одно преимущество работы установки парового крекинга при низкой жесткости получается в случае, когда С4 сырье, в особенности бутан, дополнительно подают с этаном в установку парового крекинга. Бутан может быть возвращаемым потоком, но может, в принципе, также поступать из внешнего источника. Распределение продуктов от крекинга бутана выгодно изменяется при меньшей жесткости. В общем, хорошо известно, что бутан крекируется легче, чем этан в одинаковых условиях крекинга, т.е. конверсия бутана обычно выше, чем конверсия этана. Продукты крекинга бутана более разнообразны, чем продукты крекинга этана. Меньшая жесткость увеличивает выход низших олефинов от крекинга бутана, в особенности увеличивается объединенный выход этилена + пропилена + бутилена, а образование побочных продуктов, таких как метан и С5+, снижается. Это дает дополнительную выгоду снижения содержания тяжелых углеводородов в сборнике блока охлаждения, которое обычно ограничивает поступление С4 в отсутствие первичной ректификационной колонны. Это особенно выгодно, когда бутилены возвращают в систему конверсии ОВО для дополнительного превращения в этилен и пропилен. Эти преимущества особенно велики для изобутана. Изобутан имеет тенденцию крекироваться на пропилен и (нежелательный) метан. При меньшей жесткости эта реакция крекинга протекает относительно меньше, и образуется относительно больше изобутилена, который может перерабатываться с выгодой на этапе реакции ОВО.

Эти преимущества уже могут быть реализованы, если жесткость крекинга бутана такова, что конверсия бутана составляет 98% масс. или меньше, в особенности 97% масс. или меньше, особенно 95% масс. или меньше. Такие жесткости крекинга бутана могут быть получены одновременно с низкой этановой жесткостью, обсуждаемой выше. Еще более явные преимущества могут быть получены при низких конверсиях бутана 90% масс. или меньше, 75% масс. или меньше, 60% масс. или меньше, в особенности 50% масс. или меньше. Жесткость крекинга бутана подходящим образом задается конверсией бутанового сырья за один проход через зону крекинга.

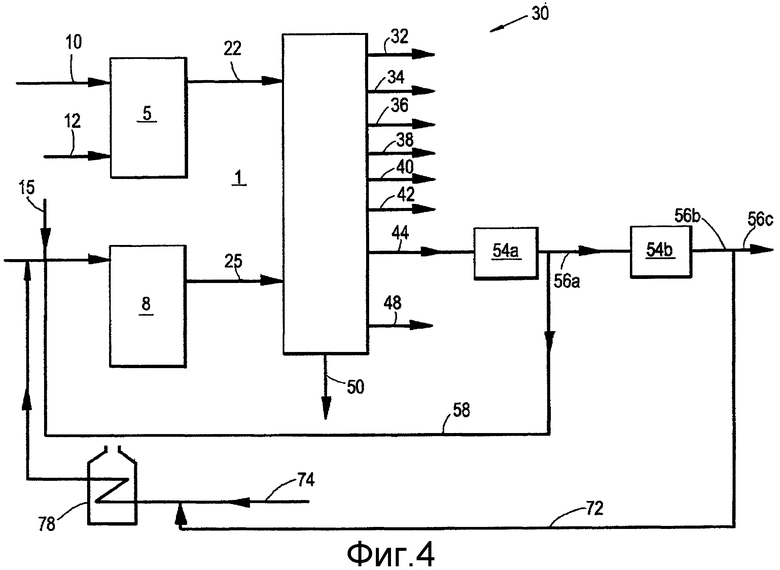

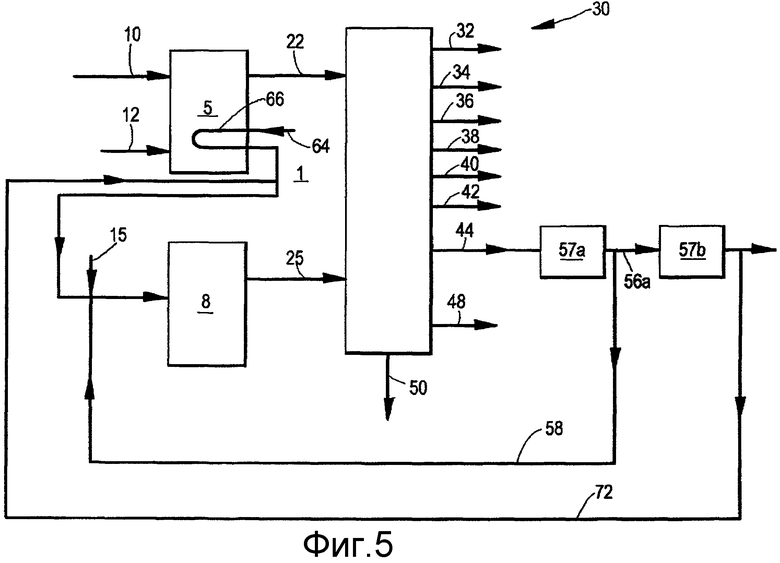

Такую низкую конверсию бутана трудно получить в ситуации совместной подачи с этаном в печь крекинга, так как конверсия этана будет существенно ниже, так что выгоды от работы при низкой жесткости не перевешивают дополнительное усилие для рециркуляции этана. Поэтому, в особом варианте осуществления, организована установка крекинга, предназначенная для работы при низкой жесткости крекинга бутана, которая может работать при желаемой конверсии бутана, например, при 90% масс. или меньше, как обсуждается выше. Отходящий поток из такой установки крекинга бутана низкой жесткости может в особом варианте осуществления подаваться прямо в блок конверсии ОВО. Фигура 4 показывает особый путь выполнения этого. Вариант осуществления на фигуре 4 также включает в себя две зоны гидрирования 54а и 54b подобно варианту осуществления на фигуре 2. По меньшей мере, часть отходящего потока 56b из второй зоны гидрирования 54b смешивается по линии 72 с паром в линии 74 до того, как пар перегревают в печи 78 перегрева до желаемой температуры для подачи в систему конверсии ОВО. Печь перегрева, таким образом, может действовать как установка парового крекинга для богатого бутаном отходящего потока. Она может нагревать смесь, содержащую пар и бутан, например, до 650°С или выше, в особенности 700°С или выше, например, 740°С. В зависимости от времени пребывания в печи конверсия бутанов может быть, например, в интервале 10-70% масс., в особенности 20-60% масс. Если такая работа желательна, предпочтительно использовать отдельную печь перегрева, как показано на фигуре 4, вместо печи перегрева, интегрированной в секции конверсии печи установки парового крекинга, как обсуждается со ссылкой на фигуру 3. Крекинг бутана также дает некоторое количество кокса, который обычно необходимо периодически удалять, что труднее в обычном пучке труб, который находится в отдельно стоящей печи.

Альтернативно подмешиванию богатого бутаном сырья из линии 56b в пар до перегрева, его можно также смешивать с перегретым паром, т.е. после перегрева до, например, 650°С или выше, в особенности 700°С или выше, например, 740°С или выше, и такие температуры будут также обеспечивать умеренные условия крекинга для бутана. Это может ограничивать время пребывания, отложение кокса из-за горячих точек в секции излучения печи и может снижать конверсию бутанов до 30% масс. или меньше, например, до 15-30% масс. Это также отчасти охлаждает разбавляющий пар вследствие эндотермической природы крекинга С4. Для этой работы может быть использована отдельная печь перегрева, показанная на фигуре 4, или печь перегрева в секции конвекции печи парового крекинга. Последняя возможность изображена на фигуре 5. Обычно богатый бутаном поток будет гораздо меньше, чем поток пара, так что бутан будет очень разбавленным в паре, например бутан:пар <1:10 масс/масс. Возврат богатого бутаном сырья на этап конверсии ОВО через этап умеренного гидрокрекинга (например, в комбинации с перегретым паром, как обсуждается) является выгодным, пока насыщенные С4 соединения крекируются больше, чем образуются в системе конверсии ОВО за проход, так как в этом случае предотвращается нарастание насыщенных С4 соединений.

Пропан также может возвращаться в зону крекинга для дополнительного выхода низших олефинов, в особенности, когда бутан также возвращается. В сырье для системы крекинга низших парафинов пропан может присутствовать, например, в количестве 1-50% масс. Бутан предпочтительно присутствует в количестве 15% масс. или меньше, предпочтительно 10% масс. или меньше в расчете на все углеводороды в сырье, так как иначе может потребоваться обеспечить первичную ректификационную колонну для отделения тяжелых продуктов крекинга.

Можно использовать систему крекинга в интегрированном способе с множеством печей крекинга, где, по меньшей мере, две печи работают при разной жесткости. Система крекинга может включать в себя первую печь для относительно более легкой фракции сырья и вторую печь для относительно более тяжелой фракции сырья, где первая и вторая печи работают при выбранных разных уровнях жесткости, соответствующих данному типу сырья. Можно, например, назначать разное сырье разным печам системы парового крекинга, например, одна, две или больше печей, предназначенные для этана, пропана, бутана и/или особых смесей. Это позволяет выбирать уровень жесткости индивидуально для разных частей низкопарафинового сырья. Предназначенная для бутана печь, например, может работать при конверсии бутана 90% масс. или меньше, например, 50% масс., все из которых будут соответствовать меньшей жесткости, чем, например, жесткость этановой печи, работающей при конверсии этана 60% масс. Также пропановая печь может работать при меньшей жесткости, чем в ситуации совместной подачи с этаном, например, при конверсии пропана 90% масс. или меньше (заданной аналогично конверсии этана), при 85% масс. или меньше, или при 80% масс. или меньше, чтобы увеличить селективность по этилену.

Дополнительным преимуществом настоящего изобретения является то, что увеличивается производство водорода. Водород, полученный в интегрированной установке крекинга и системе конверсии ОВО, может использоваться для селективного и/или полного гидрирования, а также в синтезе оксигенатов, таких как метанол или диметиловый эфир.

Примеры

В примерах 1-6 некоторые варианты осуществления настоящего изобретения сравниваются со сравнительными примерами посредством модельных вычислений. В качестве основы для примеров 1-6 брали модельный интегрированный способ крекинга ОВО/этана. В таблице 1 дан обзор вводимого сырья и вычисленных продуктов.

Вычисления проводили, используя основанную Spyro модель для моделирования работы установки крекинга, объединенную с собственной моделью для моделирования конверсии ОВО. Ключевые параметры моделей были следующие:

Крекинг:

Отношение пара к этану было 0,35% масс. USC спираль использовали для Spyro вычислений. Вычисляли при абсолютном давлении выхода спирали 1,77 бар, при конверсии этана 65% и времени пребывания 0,24 секунд.

Конверсия ОВО:

МеОН 5012 т/д подавали в ОВО реактор вместе с 1384 т/д возвращенного и перегретого пара и рециркуляции С4 компонентов, в сравнительном базовом случае без интеграции установки крекинга (пример 1) 1775 т/д возвращенного потока С4. Модель калибровали на маломасштабных экспериментах, выполненных, чтобы определить распределение продуктов для конверсии ОВО за один проход. В них все компоненты, которые подавали в реактор ОВО, испаряли и нагревали так, что температуру в реакторе регулировали между 550-600°С. Абсолютное давление в реакторе было 2 бар. Катализатор ОВО псевдоожижали в реакционной среде в таких условиях, что массовая часовая объемная скорость (МЧОС) была 4-10 ч-1, где МЧОС определяли как полную массу потока сырья над массой катализатора в час. Использовали следующий катализатор: Состав и приготовление: 32% масс. ZSM-23 SAR 46, 8% масс. ZSM-5 SAR 280, 36% масс. каолина, 24% масс. силиказоля, и после прокаливания аммонийной формы частиц, высушенных распылением 1,5% масс. Р вводили пропиткой Н3РО4. Катализатор опять прокаливали при 550°С. Потоки пара и С4 рециркуляции исключены из таблиц состава продуктов.

Таблица 1 суммирует распределение чистого продукта от подачи 5012 т/д метанола в систему конверсии ОВО и/или 2755 т/д этана в установку парового крекинга. Выходы вычисляли в расчете на массу как выходы этилена и пропилена в расчете на СН2 в сырье.

Пример 1 (сравнительный)

В этом примере показано распределение чистого продукта блока конверсии ОВО с чистым потреблением сырья 5012 т/д метанола и с внутренней рециркуляцией С4 продукта в виде совместной подачи в зону конверсии оксигената. Возвращаемый поток С4 составлял 1775 т/д. Чистый С4 продукт, показанный в таблице 1, представляет собой С4 отходящий поток, который выпускали как выход полученного бутана, который иначе нарастал в данном процессе. Отношение бутан/бутен было 3:1.

Пример 2 (сравнительный)

В этом примере показано распределение чистого продукта крекинга 2755 т/д этана. Непревращенный этан возвращали. Отрицательный выход воды отражает пополнение потерь при циркуляции пара. Из-за его низкого количества, пропен из установки крекинга часто может быть не экономично извлекать, и его выбрасывают, и в этом случае выход 85,1 % вычисляли в расчете только на этилен.

Пример 3 (сравнительный)

В этом примере система конверсии ОВО и система парового крекинга работали вместе, каждая как в примерах 1 и 2, и были интегрированы только относительно рециркуляции этана, полученного в системе ОВО, в установку крекинга. Это может достигаться с помощью отдельных секций обработки продуктов, или, если общая секция обработки используется, бутадиен извлекают до рециркуляции С4 в систему конверсии ОВО.

Пример 4

В этом примере согласно данному изобретению бутадиен селективно гидрировали (как часть смешанного С4 потока или после извлечения), обеспечивая дополнительный бутен, который возвращали в систему конверсии ОВО. Это увеличивает выход ценного этилена и пропилена, тогда как обычно нет экономичного выхода более ценных продуктов для такого, относительно небольшого количества бутадиена. Отходящий поток бутена и бутана сохраняют как сумму потоков бутан+бутен из примеров 1 и 2.

Пример 5

Основываясь на примере 4, оставшийся поток бутан+бутен не отводили, а полностью гидрировали и крекировали при низкой жесткости при конверсии бутана 50% масс. до рециркуляции в систему конверсии ОВО, как обсуждается со ссылкой на фигуры 4 или 5, например, в печи перегрева пара. Выход этилена и пропилена дополнительно увеличивается, тогда как обычно нет экономичного выхода более ценных продуктов для такого, относительно небольшого количества смешанных С4.

Пример 6

Основываясь на примере 4, оставшийся поток бутан+бутен не отводили, а полностью гидрировали и возвращали в систему крекинга, как обсуждается со ссылкой на фигуру 2. Выход этилена и пропилена увеличивается относительно примера 4 и сравним с выходом в примере 5 при немного другом распределении этилена и пропилена.

бутан+бутен

бутадиен

0,3

52

52

Таблица 1 (продолжение)

бутан+бутен

бутадиен

0

0

0

Пример 7

В этом примере показано влияние работы установки крекинга этана при меньшей жесткости. Селективность крекинга в различные продукты за один проход через зону крекинга показана в таблице 2. Все данные по селективности представляют массовый процент соответствующего компонента в продуктах крекинга в расчете на все продукты, не считая непревратившегося этана. Ясно, что селективность по этилену, пропилену и бутилену увеличивается с уменьшением жесткости, так как бутилены могут дополнительно превращаться в этилен и пропилен согласно настоящему изобретению. Конверсия этана 65% масс. известна из статьи "Integration of the UOP/HYDRO MTO Process into Ethylene plants" by C.N. Eng et al., упомянутой выше.

Пример 8

В этом примере показано влияние работы установки крекинга этана при меньшей жесткости на конверсию совместно подаваемого бутана. Селективность крекинга в различные продукты совместно подаваемого бутана (50% н-бутана и 50% изобутана) за один проход через зону крекинга показана в таблице 3. Все данные по селективности представляют массовый процент соответствующего компонента в продуктах крекинга в расчете на все продукты, не считая непревратившегося бутана. Можно видеть, что при меньшей жесткости больше всех С2-С4 низших олефинов получается из бутана, и образуется меньше побочных продуктов метана, С5+.

Пример 9

В этом примере показано распределение продуктов крекинга н-бутана и изобутана в условиях низкой жесткости. Селективность крекинга н-бутана и изобутана в различные продукты, соответственно при конверсии 50% масс. и 90% масс. за один проход через зону крекинга, показана в таблице 4. Все данные по селективности представляют массовый процент соответствующего компонента в продуктах крекинга в расчете на все продукты, не считая непревратившегося бутана.

Данные показывают, что селективность по этилену, пропилену и бутилену увеличивается с уменьшением жесткости, так как бутилены могут дополнительно превращаться в этилен и пропилен согласно настоящему изобретению. Кроме того, значительно увеличивается селективность по бутилену, который является ценным возвращаемым сырьем в систему конверсии ОВО. Метан, с другой стороны, значительно снижается. Крекинг изобутана, который при более высоких конверсиях дает меньше ценных низших олефинов, дает при 50% селективности больше этилена, пропилена и бутиленов (С2=, С3=, С4=), чем без бутана, что является особым преимуществом интегрированного способа.

В настоящем изобретении легкое парафиновое сырье крекируют в зоне крекинга в условиях крекинга с получением, по меньшей мере, олефинов и водорода.

Предпочтительно, система крекинга представляет собой установку крекинга этана, а легкое парафиновое сырье представляет собой сырье, содержащее С2-С5 парафины, в особенности С2-С4 парафины, т.е. содержит один или несколько компонентов из этана, пропана, смешанного потока С4 или смеси, содержащей два или больше из них. Легкое парафиновое сырье предпочтительно представляет собой этан-содержащее сырье и предпочтительно содержит, по меньшей мере, 35% масс. этана, более предпочтительно, по меньшей мере, 50% масс., более предпочтительно, по меньшей мере, 70% масс. Богатое этаном сырье максимизирует получение этилена. Хотя обычно не предпочтительно, другие углеводороды, такие как олефины, также могут содержаться в легком парафиновом сырье, предпочтительно в количествах меньше чем 10% масс. в расчете на все углеводороды. Легкое парафиновое сырье может содержать возвращаемый поток из данного способа.

Предпочтительно, этан-содержащее сырье получают из природного газа или сопутствующего газа.

Способ крекинга выполняют при повышенных температурах, предпочтительно в интервале от 650 до 1000°С, более предпочтительно от 750 до 950°С.

В реактор крекинга обычно добавляют пар, действующий как разбавитель, снижающий парциальное давление углеводородов и, тем самым, увеличивающий выход олефинов. Пар также уменьшает образование и отложение углеродного материала или кокса в реакторах крекинга. Данный способ также называют паровым крекингом или пиролизом.

Такие способы крекинга хорошо известны специалисту в данной области техники и не нуждаются в дополнительном объяснении. Можно сделать ссылку, например, на Kniel et al., Ethylene, Keystone to the petrochemical industry, Marcel Dekker, Inc, New York, 1980, в особенности главы 6 и 7, а также на US2005/0038304, WO2009/039948 или публикации Eng, UOP и Zimmermann, указанные во вводной части выше.

В добавление к этилену и некоторому количеству пропилена также образуются другие побочные продукты. Побочные продукты могут включать бутилен, бутадиен, этин, пропин и бензол. Кокс также может формироваться, и может требоваться регулярная очистка печи установки парового крекинга, например, путем коксоудаления воздухом.

На этапе b) способа настоящего изобретения оксигенатное сырье превращается в системе конверсии оксигенат-в-олефины, где оксигенатное сырье контактирует в реакционной зоне с катализатором превращения оксигената в условиях превращения оксигената с получением отходящего потока конверсии, содержащего низшие олефины. Оксигенаты в оксигенатом сырье превращаются в олефины, в особенности этилен и/или пропилен. Кроме того, любые олефины в оксигенатом сырье могут крекироваться в меньшие олефины, в особенности этилен и/или пропилен. В зоне реакции ОВО, по меньшей мере, часть сырья превращается в олефины с получением продукта, содержащего один или несколько олефинов, предпочтительно включая легкие олефины, в особенности этилен и/или пропилен.

Примеры оксигенатов, которые могут использоваться в оксигенатом сырье на этапе b) данного способа, включают спирты, такие как метанол, этанол, изопропанол, этиленгликоль, пропиленгликоль; кетоны, такие как ацетон и метилэтилкетон; альдегиды, такие как формальдегид, ацетальдегид и пропионовый альдегид; простые эфиры, такие как диметиловый эфир, диэтиловый эфир, метилэтиловый эфир, тетрагидрофуран и диоксан; эпоксиды, такие как оксид этилена и оксид пропилена; и кислоты, такие как уксусная кислота, пропионовая кислота, муравьиная кислота и масляная кислота. Дополнительными примерами являются диалкилкарбонаты, такие как диметилкарбонат, или алкиловые сложные эфиры карбоновых кислот, такие как метилформиат. Из этих примеров спирты и простые эфиры являются предпочтительными.

Примеры предпочтительных оксигенатов включают спирты, такие как метанол, этанол, изопропанол, этиленгликоль, пропиленгликоль; и диалкиловые простые эфиры, такие как диметиловый эфир, диэтиловый эфир, метилэтиловый эфир. Циклические простые эфиры, такие как тетрагидрофуран и диоксан, также являются подходящими.

Оксигенат, используемый в способе согласно данному изобретению, предпочтительно представляет собой оксигенат, который содержит, по меньшей мере, одну кислородносвязанную алкильную группу. Данная алкильная группа предпочтительно представляет собой С1-С4 алкильную группу, т.е. содержит от 1 до 4 атомов углерода; более предпочтительно алкильная группа содержит 1 или 2 атома углерода и наиболее предпочтительно один атом углерода. Оксигенат может содержать одну или несколько таких кислородносвязанных С1-С4 алкильных групп. Предпочтительно, оксигенат содержит одну или две кислородносвязанные С1-С4 алкильные группы.

Более предпочтительно, используется оксигенат, имеющий, по меньшей мере, одну С1 или С2 алкильную группу, еще более предпочтительно, по меньшей мере, одну С1 алкильную группу.

Предпочтительно, оксигенат выбирают из группы из спиртов и диалкиловых простых эфиров, состоящей из диметилового эфира, диэтилового эфира, метилэтилового эфира, метанола, этанола и изопропанола, и их смесей.

Наиболее предпочтительно, оксигенат представляет собой метанол или диметиловый эфир, или их смесь.

Предпочтительно, оксигенатное сырье содержит, по меньшей мере, 50% масс. оксигената, в особенности метанол и/или диметиловый эфир, в расчете на все углеводороды, более предпочтительно, по меньшей мере, 80% масс., наиболее предпочтительно, по меньшей мере, 90% масс.

Оксигенатное сырье может быть получено из предварительного реактора, который превращает метанол, по меньшей мере, частично в диметиловый эфир. Таким образом, вода может удаляться дистилляцией, и поэтому меньше воды присутствует в способе превращения оксигенат в олефины, что выгодно для дизайна способа и снижает жесткость гидротермальных условий, которым подвергается катализатор.

Оксигенатное сырье может содержать некоторое количество разбавителей, таких как вода или пар.

В одном варианте осуществления оксигенат получают как продукт реакции синтез-газа. Синтез-газ может, например, генерироваться из ископаемых топлив, например, из природного газа или нефти, или от газификации угля. Подходящие способы для этой цели обсуждаются, например, в Industrial Organic Chemistry, Klaus Weissermehl and Hans-Jürgen Arpe, 3rd edition, Wiley, 1997, pages 13-28. Эта книга также описывает получение метанола из синтез-газа на страницах 28-30.

В другом варианте осуществления оксигенат получают из биоматериалов, например, путем ферментации. Например, с помощью способа, описанного в DE-А-10043644.

Предпочтительно, по меньшей мере, часть оксигенатного сырья получают превращением метана в синтез-газ и подачей синтез-газа в зону синтеза оксигената, чтобы синтезировать оксигенаты. Метан предпочтительно получают из природного газа или сопутствующего газа, более предпочтительно того же природного газа или сопутствующего газа, из которого получают легкое парафиновое сырье для установки крекинга.

Оксигенатное сырье может обеспечиваться прямо из одной или нескольких зон синтеза оксигената, однако оно может обеспечиваться из установки хранения оксигената.

Известно множество ОВО способов для превращения оксигенатов, таких как, например, метанол или диметиловый эфир, в олефин-содержащий продукт, как уже указано выше. Один такой способ описан в WO-А 2006/020083, включенном сюда посредством ссылки, в особенности в параграфах [0116]-[0135]. Способы, интегрирующие получение оксигенатов из синтез-газа и их превращение в легкие олефины, описаны в US2007/0203380А1 и US2007/0155999А1.

Катализаторы, описанные в WO А 2006/020083, подходят для превращения оксигенатного сырья на этапе (b) настоящего изобретения. Такие катализаторы предпочтительно включают в себя композиции катализаторов с молекулярными ситами. Подходящими молекулярными ситами являются кремнийалюмофосфаты (SAPO), такие как SAPO-17, -18, -34, -35, -44, а также SAPO-5, -8, -11, -20, -31, -36, -37, -40, -41, -42, -47 и -56.

Альтернативно, превращение оксигенатного сырья можно выполнять с использованием алюмосиликатного катализатора, в особенности цеолита. Подходящие катализаторы включают в себя катализаторы, содержащие цеолит ZSM группы, в особенности MFI типа, такие как ZSM-5, МТТ типа, такие как ZSM-23, TON типа, такие как ZSM-22, MEL типа, такие как ZSM-11, FER типа. Другими подходящими цеолитами являются, например, цеолиты STF типа, такие как SSZ-35, SFF типа, такие как SSZ-44, и EU-2 типа, такие как ZSM-48. Алюмосиликатные катализаторы предпочтительны, когда олефиновое дополнительное сырье подают в зону конверсии оксигената вместе с оксигенатом для увеличения производства этилена и пропилена.

Реакционные условия конверсии оксигената включают в себя условия, которые указаны в WO-А 2006/020083. Следовательно, температура реакции от 200 до 1000°С, предпочтительно от 250 до 750°С, и давление от 0,1 кПа (1 мбар) до 5 МПа (50 бар), предпочтительно от 100 кПа (1 бар) до 1,5 МПа (15 бар) являются подходящими условиями реакции.

Теперь будет описан особенно предпочтительный способ ОВО для использования на этапе (b) настоящего изобретения. Этот способ обеспечивает особенно высокую конверсию оксигенатного сырья и возвращаемого дополнительного сырья в этилен и пропилен. В этой связи можно сделать ссылку на WO2007/135052, WO2009/065848, WO2009/065875, WO2009/065870, WO2009/065855, WO2009/065877, в которых катализаторы содержат алюмосиликат или цеолит, имеющий одномерные каналы из 10-членных колец, и используют олефиновое дополнительное сырье и/или возвращаемое сырье.

В этом способе катализатор конверсии оксигената содержит один или несколько цеолитов, имеющих одномерные каналы из 10-членных колец, которые не пересекаются другими каналами, предпочтительно, по меньшей мере, 50% масс. таких цеолитов в расчете на все цеолиты в катализаторе. Предпочтительными примерами являются цеолиты МТТ и/или TON типа. В особенно предпочтительном варианте осуществления катализатор содержит в добавление к одному или нескольким одномерным цеолитам, имеющим каналы из 10-членных колец, таким как цеолиты МТТ и/или TON типа, цеолиты большей размерности, в особенности MFI типа, особенно ZSM-5, или MEL типа, такие как цеолит ZSM-11. Такой дополнительный цеолит (молекулярное сито) может оказывать выгодное действие на устойчивость катализатора в ходе способа ОВО и в гидротермальных условиях. Данное второе молекулярное сито, имеющее каналы большей размерности, имеет пересекающиеся каналы в, по меньшей мере, двух направлениях. Поэтому, например, канальная структура формируется из, по существу, параллельных каналов в первом направлении и, по существу, параллельных каналов во втором направлении, причем каналы в первом и втором направлениях пересекаются. Пересечения с дополнительным типом каналов также возможны. Предпочтительно, каналы в, по меньшей мере, одном из направлений представляют собой каналы из 10-членных колец. Предпочтительный цеолит MFI-типа имеет отношение оксида кремния к оксиду алюминия SAR, по меньшей мере, 60, предпочтительно, по меньшей мере, 80, более предпочтительно, по меньшей мере, 100, еще более предпочтительно, по меньшей мере, 150. Катализатор конверсии оксигената может содержать, по меньшей мере, 1% масс., в расчете на все молекулярные сита в катализаторе конверсии оксигената, второго молекулярного сита, имеющего каналы большей размерности, предпочтительно, по меньшей мере, 5% масс., более предпочтительно, по меньшей мере, 8% масс., и, кроме того, может содержать меньше чем 35% масс. дополнительного молекулярного сита, в определенных вариантах осуществления меньше чем 20% масс. или меньше чем 18% масс., например, меньше чем 15% масс.

В особенности, когда конверсию оксигената выполняют на катализаторе, содержащем алюмосиликаты МТТ или TON типа, может быть выгодно добавлять олефин-содержащее дополнительное сырье вместе с оксигенатным сырьем (таким как богатое диметиловым эфиром или богатое метанолом) в реакционную зону, когда последнее сырье вводят в эту зону. Было обнаружено, что каталитическое превращение оксигенатов, в особенности метанола и ДМЭ, в этилен и пропилен усиливается, когда олефин присутствует в контакте между метанолом и/или диметиловым эфиром и катализатором. Поэтому, подходящим образом, олефиновое дополнительное сырье добавляют в реакционную зону вместе с оксигенатным сырьем.

В особых вариантах осуществления, по меньшей мере, 70% масс. олефинового дополнительного сырья, во время нормальной работы, формируется с помощью возвращаемого потока С3+ или С4+ олефиновой фракции из отходящего потока конверсии ОВО или объединенных отходящих потоков конверсии ОВО и установки крекинга, предпочтительно, по меньшей мере, 90% масс., более предпочтительно, по меньшей мере, 99% масс., и наиболее предпочтительно олефиновое дополнительное сырье во время нормальной работы формируют с помощью такого возвращаемого потока. Предпочтительно, этот возвращаемый поток получают из объединенного отходящего потока и, по меньшей мере, частично гидрируют согласно настоящему изобретению. В одном варианте осуществления олефиновое дополнительное сырье может содержать, по меньшей мере, 50% масс. С4 олефинов и, по меньшей мере, всего 70% масс. С4 углеводородных частиц. Оно также может содержать пропилен. Отходящий поток конверсии ОВО может содержать 10% масс. или меньше, предпочтительно 5% масс. или меньше, более предпочтительно 1% масс. или меньше С6-С8 ароматики в расчете на все углеводороды в отходящем потоке. По меньшей мере, один поток из олефинового дополнительного сырья и возвращаемого потока может, в особенности, содержать меньше чем 20% масс. С5+ олефинов, предпочтительно меньше чем 10% масс. С5+ олефинов в расчете на все углеводороды в олефиновом дополнительном сырье.

Чтобы максимизировать получение этилена и пропилена, желательно максимизировать рециркуляцию С4 олефинов. В отдельно расположенном способе, т.е. без интеграции с установкой крекинга, существует предел максимальной рециркуляции С4 фракции из отходящего потока ОВО. Определенную часть его, например, от 1 до 5% масс., необходимо выпускать на сброс, так как иначе будут нарастать насыщенные С4 (бутан), которые, по существу, не превращаются в условиях реакции ОВО. При интеграции с установкой крекинга, однако, больше С4 олефинов доступно и может обеспечиваться гидрованием бутадиена, кроме того любой поток, ранее сбрасываемый, может возвращаться в установку крекинга, предпочтительно после полного гидрирования.

В предпочтительном способе оптимальный выход легких олефинов получают, когда конверсию ОВО выполняют при температуре больше чем 450°С, предпочтительно при температуре 460°С или выше, более предпочтительно при температуре 480°С или выше, в особенности при 500°С или выше, особенно 550°С или выше, или 570°С или выше. Температура будет обычно меньше чем 700°С или меньше чем 650°С. Давление будет обычно от 0,5 до 15 бар, особенно от 1 до 5 бар.

В особом варианте осуществления катализатор конверсии оксигената содержит больше чем 50% масс., предпочтительно, по меньшей мере, 65% масс., в расчете на все молекулярное сито в катализаторе конверсии оксигената, одномерного молекулярного сита, имеющего каналы из 10-членных колец.

В одном варианте осуществления молекулярные сита в водородной форме используют в катализаторе конверсии оксигената, например, HZSM-22, HZSM-23 и HZSM-48, HZSM-5. Предпочтительно, по меньшей мере, 50% масс./масс., более предпочтительно, по меньшей мере, 90% масс./масс., еще более предпочтительно, по меньшей мере, 95% масс./масс. и наиболее предпочтительно 100% всего количества используемого молекулярного сита находится в водородной форме. Когда молекулярные сита готовят в присутствии органических катионов, молекулярное сито может быть активировано нагревом в инертной или окислительной атмосфере для удаления органических катионов, например, нагревом при температуре выше 500°С в течение 1 часа или более. Цеолит обычно получают в натриевой или калиевой форме. Водородная форма может быть затем получена с помощью процедуры ионного обмена с солями аммония с последующей другой тепловой обработкой, например, в инертной или окислительной атмосфере при температуре выше 500°С в течение 1 часа или более. Молекулярные сита, полученные после ионного обмена, также называют находящимися в аммонийной форме.

Молекулярное сито может использоваться само по себе или в составе, таком как смесь или комбинация с так называемым связующим материалом и/или наполняющим материалом, и возможно также с активным матричным компонентом. Другие компоненты также могут присутствовать в составе. Если одно или несколько молекулярных сит используются сами по себе, в особенности, когда никакого связующего, наполнителя или активного матричного материала не используется, молекулярное сито само называется катализатором конверсии оксигената. В составе, молекулярное сито в комбинации с другими компонентами смеси, такими как связующий и/или наполняющий материал, называют катализатором конверсии оксигената. Составной катализатор может содержать от 1 до 99% масс. алюмосиликата, предпочтительно от 10 до 60% масс., более предпочтительно от 20 до 50% масс. в расчете на весь катализатор.

Желательно обеспечить катализатор, имеющий хорошую механическую прочность или прочность на дробление, так как в промышленном окружении катализатор часто подвергается грубому обращению, которое приводит к разрушению катализатора в порошкообразный материал. Последний вызывает проблемы в работе. Предпочтительно, молекулярное сито поэтому внедряют в связующий материал. Примеры подходящих материалов в составе включают в себя активные и неактивные материалы и синтетические или природные цеолиты, а также неорганические материалы, такие как глины, оксид кремния, оксид алюминия, оксид кремния-оксид алюминия, оксид титана, оксид циркония и алюмосиликат. Для настоящих целей неактивные материалы с низкой кислотностью, такие как оксид кремния, являются предпочтительными, так как они могут предотвращать нежелательные побочные реакции, которые могут иметь место в случае, когда используют более кислотный материал, такой как оксид алюминия или оксид кремния-оксид алюминия.

Обычно катализатор конверсии оксигената дезактивируется в ходе способа. Обычные технологии регенерации катализатора могут применяться. Частицы катализатора, используемые в способе настоящего изобретения, могут иметь любую форму, известную специалисту, подходящую для этой цели, или они могут присутствовать в форме частиц катализатора, высушенного распылением, сфер, таблеток, колец, экструдатов и др. Экструдированным катализаторам могут придаваться различные формы, такие как цилиндры и трехлопастные. Если желательно, истощенный катализатор конверсии оксигената может регенерироваться и возвращаться в способ данного изобретения. Высушенные распылением частицы, позволяющие использование в кипящем слое или реакторной системе с вертикальной трубой, являются предпочтительными. Сферические частицы обычно получают распылительной сушкой. Предпочтительно, средний размер частиц находится в интервале 1-200 мкм, предпочтительно 50-100 мкм.

Предпочтительный вариант осуществления этапа (b), описанный выше, предпочтительно выполняют в зоне конверсии ОВО, содержащей кипящий слой или движущийся слой, например, быстрый кипящий слой или реакторную систему с вертикальной трубой, хотя, в общем, для способа ОВО, в особенности для МТП способа, реактор с неподвижным слоем или трубчатый реактор также могут быть использованы. Системы последовательных реакторов могут применяться.

В одном варианте осуществления зона конверсии ОВО содержит множество последовательных реакционных секций. Оксигенат может добавляться в, по меньшей мере, две из последовательных реакционных секций.

Когда применяют множество реакционных зон, олефиновое дополнительное сырье преимущественно добавляют к части богатого диметиловым эфиром сырья, которое проходит в первую реакционную зону.

Предпочтительное мольное отношение оксигената в оксигенатом сырье к олефину в олефиновом дополнительном сырье, обеспечиваемом в зону конверсии ОВО, зависит от конкретного используемого оксигената и числа реакционноспособных кислородносвязанных алкильных групп в нем. Предпочтительно, мольное отношение оксигената к олефину во всем сырье лежит в интервале от 20:1 до 1:10, более предпочтительно в интервале от 18:1 до 1:5 и еще более предпочтительно в интервале от 15:1 до 1:3.

Разбавитель также может подаваться в систему конверсии ОВО смешанный с оксигенатом и/или дополнительным сырьем, если присутствует, или отдельно. Предпочтительным разбавителем является пар, хотя другие инертные разбавители также могут быть использованы. В одном варианте осуществления мольное отношение оксигената к разбавителю составляет от 10:1 до 1:10, предпочтительно от 4:1 до 1:2, наиболее предпочтительно от 3:1 до 1:1, например, 1,5:1, особенно когда оксигенатом является метанол, а разбавителем является вода (пар).

Олефиновое дополнительное сырье, возможно обеспечиваемое вместе с оксигенатным сырьем в зону конверсии ОВО, может содержать один олефин или смесь олефинов. Кроме олефинов олефиновое дополнительное сырье может содержать другие углеводородные соединения, такие как, например, парафиновые, алкилароматические, ароматические соединения или их смесь. Предпочтительно, олефиновое дополнительное сырье содержит олефиновую фракцию больше чем 20% масс., более предпочтительно больше чем 25% масс., еще более предпочтительно больше чем 50% масс., где олефиновая фракция состоит из олефинов. Олефиновое дополнительное сырье может состоять, по существу, из олефинов.

Любые не олефиновые соединения в олефиновом дополнительном сырье предпочтительно являются парафиновыми соединениями. Если олефиновое дополнительное сырье содержит какой-либо не олефиновый углеводород, они предпочтительно являются парафиновыми соединениями. Такие парафиновые соединения предпочтительно присутствуют в количестве в интервале от 0 до 80% масс., более предпочтительно в интервале от 0 до 75% масс., еще более предпочтительно в интервале от 0 до 50% масс.

Под ненасыщенным соединением понимается органическое соединение, содержащее, по меньшей мере, два атома углерода, соединенные двойной или тройной связью. Под олефином понимается органическое соединение, содержащее, по меньшей мере, два атома углерода, соединенные двойной связью. Олефин может быть моноолефином, имеющим одну двойную связь, или полиолефином, имеющим две или больше двойных связей. Предпочтительно, олефины, присутствующие в олефиновом дополнительном сырье, являются моноолефинами. С4 олефины, также называемые бутенами (1-бутен, 2-бутен, изобутен и/или бутадиен), в особенности С4 моноолефины являются предпочтительными компонентами в олефиновом дополнительном сырье.

Предпочтительные олефины имеют от 2 до 12, предпочтительно от 3 до 10 и более предпочтительно от 4 до 8 атомов углерода.

Примеры подходящих олефинов, которые могут содержаться в олефиновом дополнительном сырье, включают этен, пропен, бутен (один или несколько из 1-бутена, 2-бутена и/или изобутена (2-метил-1-пропена)), пентен (один или несколько из 1-пентена, 2-пентена, 2-метил-1-бутена, 2-метил-2-бутена, 3-метил-1-бутена и/или циклопентена), гексен (один или несколько из 1-гексена, 2-гексена, 3-гексена, 2-метил-1-пентена, 2-метил-2-пентена, 3-метил-1-пентена, 3-метил-2-пентена, 4-метил-1-пентена, 4-метил-2-пентена, 2,3-диметил-1-бутена, 2,3-диметил-2-бутена, 3,3-диметил-1-бутена, метилциклопентена и/или циклогексена), гептены, октены, нонены и децены. Предпочтение для конкретных олефинов в олефиновом дополнительном сырье может зависеть от цели способа, такой как предпочтительное получение этилена или пропилена.

В предпочтительном варианте осуществления олефиновое дополнительное сырье предпочтительно содержит олефины, имеющие 4 или больше атомов углерода (т.е. С4+ олефины), такие как бутены, пентены, гексены и гептены. Более предпочтительно олефиновая фракция олефинового дополнительного сырья содержит, по меньшей мере, 50% масс. бутенов и/или пентенов, еще более предпочтительно, по меньшей мере, 50% масс. бутенов и наиболее предпочтительно, по меньшей мере, 90% масс. бутенов. Бутен может быть 1-, 2- или изобутеном, или смесью двух или более из них.

Способ согласно настоящему изобретению также может быть описан как способ приготовления низшего олефинового продукта, который содержит этапы

а) крекинга легкого парафинового сырья в условиях крекинга в зоне крекинга с получением отходящего потока установки крекинга, содержащего низшие олефины;

b) превращения оксигенатного сырья в системе конверсии оксигенат-в-олефины, содержащей реакционную зону, в которой оксигенатное сырье контактирует с катализатором превращения оксигената в условиях превращения оксигената, с получением отходящего потока конверсии, содержащего низшие олефины;

с) объединения, по меньшей мере, части отходящего потока установки крекинга и, по меньшей мере, части отходящего потока конверсии с получением объединенного отходящего потока, и выделения потока низшего олефинового продукта из объединенного отходящего потока,

где отходящий поток установки крекинга и/или отходящий поток конверсии содержит С4 фракцию, содержащую ненасыщенные соединения, и где данный способ дополнительно содержит, по меньшей мере, частичное гидрирование, по меньшей мере, части данной С4 фракции с получением, по меньшей мере, частично гидрированного С4 сырья; и возврат, по меньшей мере, части, по меньшей мере, частично гидрированного С4 сырья в качестве сырья рециркуляции на этап а) и/или этап b).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕНИЕ УСТАНОВКИ ПРЕВРАЩЕНИЯ МЕТАНОЛА В ОЛЕФИНЫ С УСТАНОВКОЙ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2011 |

|

RU2536481C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ СЕЛЕКТИВНОГО ПРЕВРАЩЕНИЯ ОКСИГЕНАТА В ПРОПИЛЕН С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИИ ПОДВИЖНОГО СЛОЯ И ГИДРОТЕРМИЧЕСКИ СТАБИЛИЗИРОВАННОЙ БИФУНКЦИОНАЛЬНОЙ КАТАЛИЗАТОРНОЙ СИСТЕМЫ | 2006 |

|

RU2409538C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2010 |

|

RU2554511C2 |

| СПОСОБ ОТДЕЛЕНИЯ КОНДЕНСИРОВАННОЙ ЖИДКОСТИ ОТ ПОТОКА ОЛЕФИНА | 2008 |

|

RU2460712C2 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ В УСТАНОВКЕ ПРОИЗВОДСТВА ПРОПИЛЕНА ИЗ МЕТАНОЛА | 2007 |

|

RU2462446C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ОЛЕФИНОВ В СПИРТЫ, ПРОСТЫЕ ЭФИРЫ ИЛИ ИХ КОМБИНАЦИИ | 2017 |

|

RU2751511C2 |

| РЕЦИРКУЛИРОВАНИЕ ДИМЕТИЛОВОГО ЭФИРА В РЕАКЦИОННОЙ СИСТЕМЕ ОКСИГЕНАТ-В-ОЛЕФИН | 2008 |

|

RU2461536C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ В УСТАНОВКЕ МЕТАТЕЗИСА С ОБРАЗОВАНИЕМ ОКТЕНА | 2008 |

|

RU2460713C1 |

| СПОСОБ МНОГОСТАДИЙНОЙ КОНВЕРСИИ ЗАГРУЗКИ, СОДЕРЖАЩЕЙ ОЛЕФИНЫ С ЧЕТЫРЬМЯ, ПЯТЬЮ ИЛИ БОЛЕЕ АТОМАМИ УГЛЕРОДА, С ЦЕЛЬЮ ПОЛУЧЕНИЯ ПРОПИЛЕНА (ВАРИАНТЫ) | 2003 |

|

RU2299191C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ И ЭТИЛЕНА | 2002 |

|

RU2262500C2 |

Настоящее изобретение относится к способу приготовления олефинового продукта, содержащего этилен и/или пропилен, который содержит следующие этапы:

a) выполняют паровой крекинг парафинового сырья, содержащего C2-C5 парафины, в условиях крекинга, включающих температуру в диапазоне от 650 до 1000°C, в зоне крекинга с получением отходящего потока установки крекинга, содержащего олефины;

b) превращают оксигенатное сырье в системе конверсии оксигенат-в-олефины, содержащей реакционную зону, в которой оксигенатное сырье контактирует с катализатором превращения оксигената в условиях превращения оксигената, включающих температуру в диапазоне от 200 до 1000°C и давление от 0,1 кПа до 5 МПа, с получением отходящего потока конверсии, содержащего этилен и/или пропилен;

c) объединяют, по меньшей мере, часть отходящего потока установки крекинга и, по меньшей мере, часть отходящего потока конверсии с получением объединенного отходящего потока и выделяют поток олефинового продукта, содержащий этилен и/или пропилен, из объединенного отходящего потока, где отходящий поток установки крекинга и/или отходящий поток конверсии содержит C4 фракцию, содержащую ненасыщенные соединения, и где данный способ дополнительно содержит, по меньшей мере, частичное гидрирование, по меньшей мере, части данной C4 фракции с получением, по меньшей мере, частично гидрированного C4 сырья, и возврат, по меньшей мере, части, по меньшей мере, частично гидрированного C4 сырья в качестве возвращаемого сырья рециркуляции на этап a) и/или этап b). Также изобретение относится к интегрированной системе для осуществления заявленного способа. Предлагаемые объекты позволяют максимизировать получение этилена и/или пропилена. 2 н. и 11 з.п. ф-лы, 5 ил., 4 табл., 9 пр.

1. Способ приготовления олефинового продукта, содержащего этилен и/или пропилен, который содержит этапы, где

a) выполняют паровой крекинг парафинового сырья, содержащего C2-C5 парафины, в условиях крекинга, включающих температуру в диапазоне от 650 до 1000°C, в зоне крекинга с получением отходящего потока установки крекинга, содержащего олефины;

b) превращают оксигенатное сырье в системе конверсии оксигенат-в-олефины, содержащей реакционную зону, в которой оксигенатное сырье контактирует с катализатором превращения оксигената в условиях превращения оксигената, включающих температуру в диапазоне от 200 до 1000°C и давление от 0,1 кПа до 5 МПа, с получением отходящего потока конверсии, содержащего этилен и/или пропилен;

c) объединяют, по меньшей мере, часть отходящего потока установки крекинга и, по меньшей мере, часть отходящего потока конверсии с получением объединенного отходящего потока и выделяют поток олефинового продукта, содержащий этилен и/или пропилен, из объединенного отходящего потока, где отходящий поток установки крекинга и/или отходящий поток конверсии содержит C4 фракцию, содержащую ненасыщенные соединения, и где данный способ дополнительно содержит, по меньшей мере, частичное гидрирование, по меньшей мере, части данной C4 фракции с получением, по меньшей мере, частично гидрированного C4 сырья, и возврат, по меньшей мере, части, по меньшей мере, частично гидрированного C4 сырья в качестве возвращаемого сырья рециркуляции на этап a) и/или этап b).

2. Способ по п. 1, где возвращаемое сырье содержит бутен, предпочтительно, по меньшей мере, 10% масс. бутена, и где возвращаемое сырье, содержащее бутен, возвращают на этап b).

3. Способ по п. 2, где данная система конверсии оксигенат-в-олефины содержит зону крекинга олефина, отдельную от зоны реакции оксигенат-в-олефины, и где данное возвращаемое сырье подают в зону крекинга олефина.

4. Способ по любому из пп. 1-3, где C4 фракция содержит бутадиен и где возвращаемое сырье содержит бутен, полученный гидрированием бутадиена.

5. Способ по п. 1, где возвращаемое сырье содержит бутан, предпочтительно, по меньшей мере, 10% масс. бутана, и где возвращаемое сырье, содержащее бутан, возвращают на этап a).

6. Способ по п. 5, где условия крекинга в зоне крекинга выбирают так, что 97% масс. или меньше бутана превращают во время одного прохода сквозь зону крекинга.

7. Способ по п. 1, где возвращаемое сырье содержит бутан, предпочтительно, по меньшей мере, 10% масс. бутана, и где дополнительно подвергают крекингу возвращаемое сырье, содержащее бутан, в условиях крекинга низкой жесткости, где конверсия бутана составляет 90% масс. или меньше, получая отходящий поток крекинга бутана, и подают полностью или частично отходящий поток крекинга бутана на этап b).

8. Способ по п. 7, где дополнительно подают пар в систему конверсии оксигенат-в-олефины и где возвращаемое сырье добавляют к этому пару до или после перегрева пара, в особенности, где перегрев выполняют в одной печи перегрева или зоне перегрева в секции конверсии печи крекинга, включающей в себя зону крекинга.

9. Способ по п. 5, где, по меньшей мере, часть бутана получают гидрированием ненасыщенных соединений из C4 фракции.

10. Способ по п. 5, где возвращаемое сырье, которое подвергают условиям крекинга, содержит меньше чем 10% масс. ненасыщенных соединений.

11. Способ по п. 5, где возвращаемое сырье, которое подвергают условиям крекинга, содержит бутан, полученный сначала селективным гидрированием C4 фракции объединенного отходящего потока с получением частично гидрированного C4 отходящего потока и далее гидрированием частично гидрированного C4 отходящего потока с превращением бутена в бутан.

12. Способ по п. 1, где парафиновое сырье, содержащее C2-C5 парафины, содержит этан и где условия крекинга в зоне крекинга выбирают так, что 60% масс. или меньше этана в легком парафиновом сырье превращается во время одного прохода через зону крекинга.

13. Интегрированная система для приготовления олефинового продукта, содержащего этилен и/или пропилен, которая содержит

a) систему парового крекинга, имеющую один или несколько входов для парафинового сырья, содержащего C2-C5 парафины, и пара, и выход для отходящего потока установки крекинга, содержащего C2-C4 олефины;

b) систему конверсии оксигенат-в-олефины, имеющую один или несколько входов для приема оксигенатного сырья и содержащую реакционную зону для контакта оксигенатного сырья с катализатором превращения оксигената в условиях превращения оксигената и выход для отходящего потока конверсии, содержащего C2-C4 олефины;

c) секцию обработки, организованную так, чтобы принимать, по меньшей мере, часть отходящего потока установки крекинга и, по меньшей мере, часть отходящего потока конверсии с получением объединенного отходящего потока, где секция обработки содержит систему разделения, выход для результирующего потока низших олефинов и блок гидрирования для, по меньшей мере, частичного гидрирования, по меньшей мере, части C4 фракции из объединенного отходящего потока, выход для, по меньшей мере, частично гидрированного C4 сырья, и средство для возврата, по меньшей мере, части, по меньшей мере, частично гидрированного C4 сырья на этап системы парового крекинга и/или системы конверсии оксигенат-в-олефины.

| US 20050038304A1, 17.02.2005 | |||

| US 6049017A1, 11.04.2000 | |||