Изобретение относится к технологии брикетирования твердого топлива, в частности к получению коксовых брикетов, используемых преимущественно в качестве восстановителя для электротермического производства фосфора.

Цель изобретения - повышение прочности и снижение содержания летучих в восстановителе на основе коксовой мелочи.

Пример. Для осуществления способа используют следующие материалы со следующими характеристиками

Битум марки 65/40

Плотность г/см31.1

Пенетрация, мм30 - 40

Дуктильность см3

Температура размягчения, град65 - 70

Коэффициент теплопроводности, ккал/м ч.град0,104 Коксовая мелочь фракции 5 мм - отходы фосфорного производства;

Удельный вес, г/см31.2-1.3

Прочность рэздавпиванич. кгс/см2130- 170

УЭС Ом-см2 3

Зольность, %12 б - 13,6

Летучие вещества, %1.5-2,5

Сера, %0,6 - 0,8

Углерод, %84

Коксовая пыль образуется при измельчении кокса в дробилках и улавливается (например, в циклоны, тылеосадительные камеры) Фракционный остае пыли

О 00

о

VI о

N

Мочевина (карбамид) по ГОСТ 6691-67, Сульфит-спиртовая барда (ССБ) (лиг- носульфонат), 50%-ный раствор марки А (ОСТ 13-183-83), представляет собой густую жидкость темного цвета, плотность 1,23 г/см3.

100 кг, нагретой до 45° С коксовой мелочи смешивают с 2,5 ± 0,5 кг нефтебитумэ (2-3 мас.%), разогретого до 90 ±5° С, причем предварительно в жидкий нефтеби- тум добавляют 110 ± 10(4-6 мас.%) коксовой пыли. Смесь перемешивают в течение 5 - 10 мин. В емкость с разогретым до 55 ± 5 С концентратом ССБ (6 - 7 кг концентрата) добавляют 1 ± 0,4 кг порошка карбамида и тщательно перемешивают в течение 15 мин. Затем коксовую мелочь с нефтебитумом подают в смеситель. Туда же подают полученное количество смеси ССБ с карбамидом и размешивают 15 мин. При этом шихта остывает до 35 - 40° С и поступает на брикетирование в вальцовый пресс, развивающий давление до 200 кг/см2. Полученные брикеты имеют подушкообразную форму размером 50x50x30 см. После охлаждения (отверждения) на складе брикеты поступают на термообработку, которую проводят в шахтной печи при 550 ± 50° С с ограниченным доступом кислорода при скорости на- греза 2-3 град/мин. По достижении конечной температуры дают выдержку 20 - 30 мин. Полученные брикеты характеризуются следующими данными:

Плотность, г/см1,25

Пористость, %35

Прочность на сжатие (ГОСТ 21289-75), кг/см2102

Ударная прочность

(ГОСТ 21289-75), %94

Содержание летучих (ГОСТ 6382-80), %1,5-2

Реакционная способность по С02

(ГОСТ 10089-73), мл/гс1,5-1,7

Зольность, %12- 13

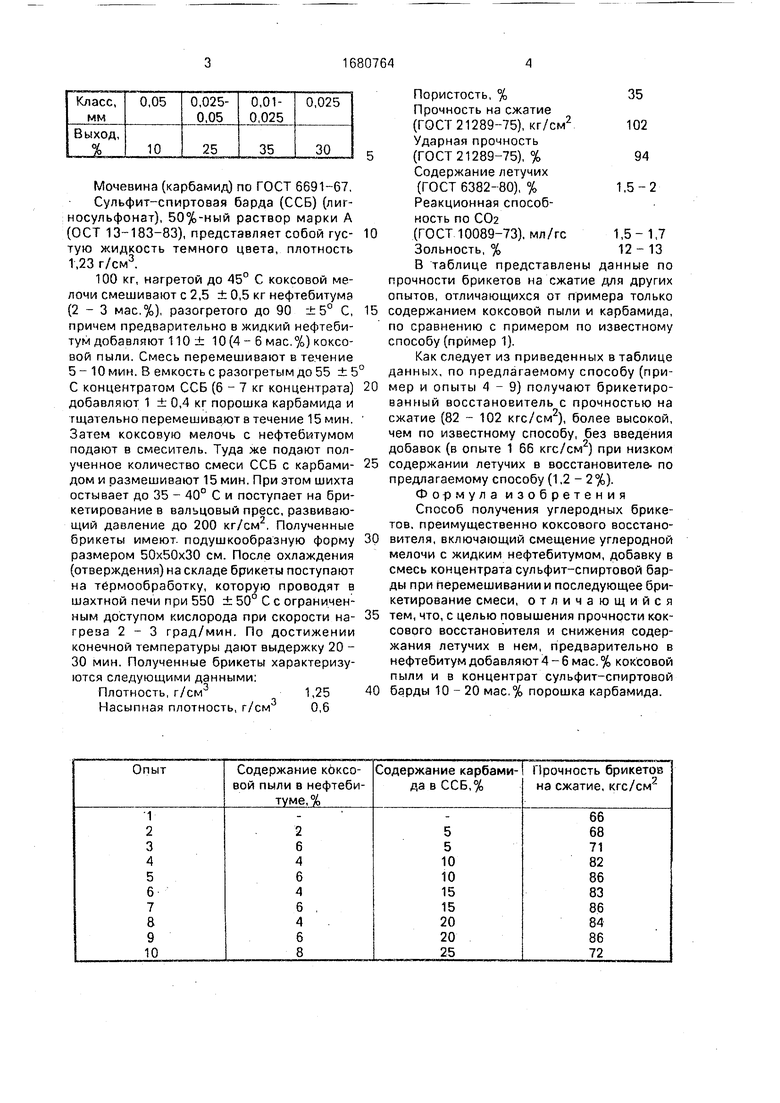

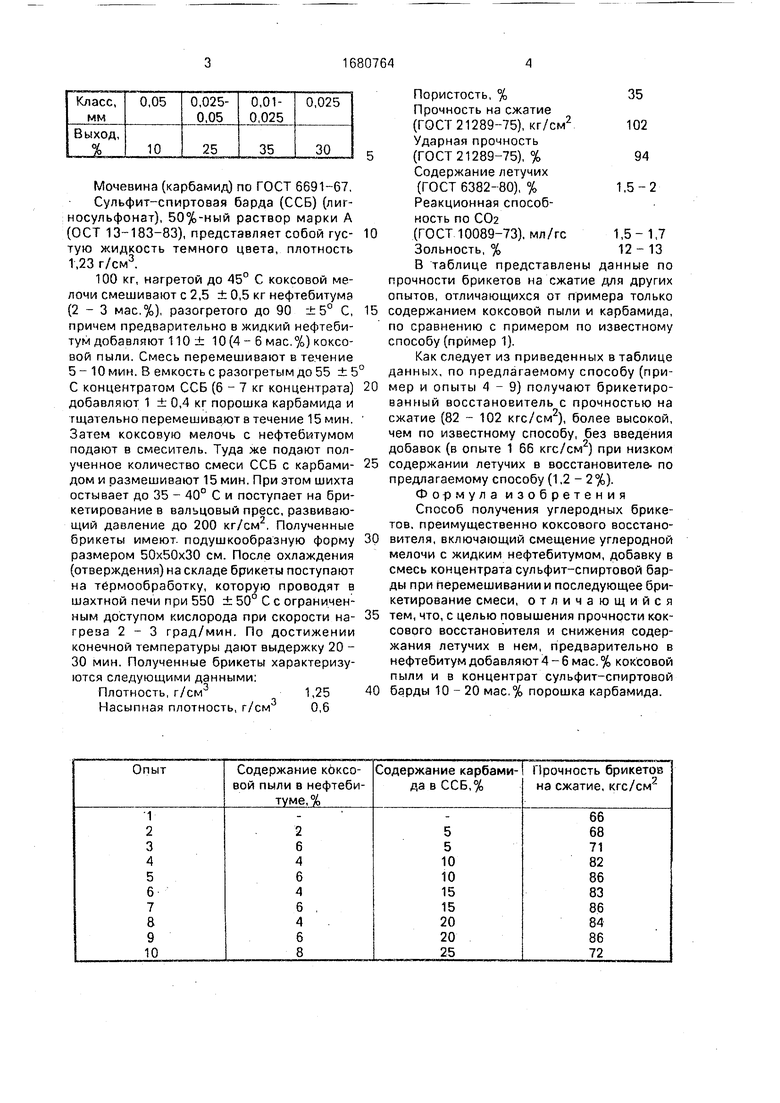

В таблице представлены данные по прочности брикетов на сжатие для других опытов, отличающихся от примера только содержанием коксовой пыли и карбамида, по сравнению с примером по известному способу (пример 1).

Как следует из приведенных в таблице данных, по предлагаемому способу (при- мер и опыты 4-9) получают брикетированный восстановитель с прочностью на сжатие (82 - 102 кгс/см2), более высокой, чем по известному способу, без введения добавок (в опыте 1 66 кгс/см ) при низком содержании летучих в восстановителе- по предлагаемому способу (1,2 - 2 %). Формула изобретения Способ получения углеродных брикетов, преимущественно коксового восстано- вителя, включающий смещение углеродной мелочи с жидким нефтебитумом, добавку в смесь концентрата сульфит-спиртовой барды при перемешивании и последующее брикетирование смеси, отличающийся тем, что, с целью повышения прочности коксового восстановителя и снижения содержания летучих в нем, предварительно в нефтебитум добавляют4-6 мае.% коксовой пыли и в концентрат сульфит-спиртовой барды 10 - 20 мас.% порошка карбамида.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения коксового формованного восстановителя | 1988 |

|

SU1680765A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ БРИКЕТОВ "KOKSBRIK" | 1995 |

|

RU2083642C1 |

| Брикеты для производства марганцевых ферросплавов | 1983 |

|

SU1168623A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ | 2011 |

|

RU2468071C1 |

| ВОССТАНОВИТЕЛЬ ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКИХ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2381287C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2149890C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОЗИЦИОННОГО ВЫСОКОУГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА | 2010 |

|

RU2440406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529205C1 |

| Способ получения углеродсодержащего брикетированного восстановителя | 1988 |

|

SU1553555A1 |

| Способ брикетирования марганецсодержащих материалов | 1987 |

|

SU1458404A1 |

Изобретение относится к технологии брикетирования твердого топлива, в частности к получению коксовых брикетов, используемых преимущественно в качестве восстановителя для электротермического производства фосфора, с целью повышения прочности и снижения содержания летучих в восстановителе Для этого коксовую мелочь смешивают с жидким нефтебитумом, в который предварительно добавляют4 - б мае % коксовой пыли, затем смешивают с концентратом сульфит-спиртовой барды, в которую предварительно добавляют 10 - 20 мае % порошка карбамида, брикетируют смесь и подвергают брикеты термообработке при 500 - 600° С до влажности i - 1,5% 1 габл

Насыпная плотность, г/см

0,6

| Связующее вещество для брикетирования угля | 1972 |

|

SU507620A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Связующее для получения облицовочных плит,окатышей и брикетов из рудной ,угольной мелочи и мелочи стройматериалов | 1981 |

|

SU983147A1 |

| Способ брикетирования бурых углей | 1976 |

|

SU703564A1 |

Авторы

Даты

1991-09-30—Публикация

1988-11-10—Подача