Изобретение относится к производству изделий из углеродсодержащих материалов и предназначено для защиты от окисления изделий, работающих в условиях окислительной среды при высоких температурах. Оно может быть использовано как в металлургической, так и в других отраслях техники, где необходима такая защита конструкции элементов и изделий, в том числе в авиастроении.

Известен способ получения покрытий на изделиях с углеродсодержащей основой, включающий формирование на поверхности изделия шликерного покрытия на основе композиции, состоящей из мелкодисперсных порошков углерода и инертного к кремнию наполнителя и полимерного связующего, нагрев его в парах кремния в замкнутом объеме реактора с последующей выдержкой для карбидизации кремния и охлаждение. При этом в качестве инертного наполнителя в композиции для формирования шликерного покрытия используют HfB2, а нагрев в парах кремния производят при давлении не более 10 мм рт.ст. и температуре 1850-1900°C в течение 1-3 часов [патент РФ №2082694 от 27.06.1997 г.].

Недостатком способа является его сложность из-за необходимости нагрева в парах кремния при температуре 1850-1900°C, а также ограниченные возможности применения покрытия из-за ограниченности его компонентного состава. Кроме того, материал покрытия имеет недостаточно высокую жаростойкость, что обусловлено сравнительно высоким содержанием в нем свободного кремния. Недостатком материала покрытия также является его недостаточно высокая прочность, вязкость разрушения и стойкость к тепловому удару, что обусловлено его сравнительно крупнозернистой структурой.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения защитных покрытий на изделиях с углеродсодержащей основой, включающий формирование на поверхности изделия шликерного покрытия на основе композиции, состоящей из смеси порошков тугоплавких элементов и/или соединений, по крайней мере один из которых химически активен к кремнию и образует при взаимодействии с ним карбид кремния и/или тугоплавкие силициды, и/или тройные соединения, и временного связующего, реакционное спекание шликерного покрытия в вакууме в парах кремния путем пропитки конденсатом его паров с последующим нагревом до температуры завершения реакций образования указанных соединений [патент РФ №2458888, от 20.08.2012 г.].

В соответствии с ним в качестве активного к кремнию элемента используют углерод, а в качестве инертного(ых) к кремнию соединения(ий) - SiC и/или B4C, и/или AlN, и/или их смеси с HfB2 и/или TiB2.

При этом при приготовлении шликерной композиции используют мелкодисперсные порошки с размером частиц до 63 мкм, а при проведении операции реакционного спекания шликерного покрытия пропитку его конденсатом паров кремния осуществляют на стадии охлаждения изделия в парах кремния.

Способ позволяет расширить номенклатуру защитных покрытий, а также упростить технологию их получения.

Недостатками способа являются недостаточно высокая жаростойкость, прочность и вязкость разрушения, а также стойкость покрытий к тепловому удару. Чем это обусловлено, сказано выше.

Задачей изобретения является повышение жаростойкости, прочности и вязкости разрушения, а также стойкости покрытий к тепловому удару.

Поставленная задача решается за счет того, что в способе получения защитных покрытий на изделиях с углеродсодержащей основой, включающем формирование на поверхности изделия шликерного покрытия на основе композиции, состоящей из смеси порошков тугоплавких элементов и/или соединений, по крайней мере один из которых химически активен к кремнию и образует при взаимодействии с ним, карбид кремния и/или тугоплавкие силициды, и/или тройные соединения, и временного связующего, реакционное спекание шликерного покрытия в вакууме в парах кремния путем пропитки конденсатом его паров с последующим нагревом до температуры завершения реакций образования указанных соединений, в соответствии с заявляемым техническим решением, в композиции для формирования шликерного покрытия используют нанодисперсные порошки или смесь ультра- и нанодисперсных порошков, а пропитку шликерного покрытия конденсатом паров кремния при его реакционном спекании осуществляют путем капиллярной конденсации паров кремния на стадии нагрева и/или изотермической выдержки изделия в интервале температур 1300-1450°C при температуре паров кремния, превышающей температуру изделия на 10÷50 градусов; при этом пропитку конденсатом паров кремния наиболее мелких пор материала шликерного покрытия производят при меньшей температуре и/или меньшей разнице температур и наоборот пропитку более крупных пор производят при большей температуре и/или большей разнице температур.

Использование в композиции для формирования шликерного покрытия нанодисперсных порошков или смеси ультра- и нанодисперсных порошков (как активных, так и инертных к кремнию) элементов и/или соединений позволяет получить его с ультратонкими и/или наноразмерными порами. Кроме того, использование в композиции для формирования шликерного покрытия ультра- или наноразмерных порошков активного(ых) к кремнию элемента(ов) и/или соединения(ий) позволяет снизить конечную температуру при реакционном спекании и тем самым предотвратить существенный рост зерен компонентов материала защитного покрытия при нагреве до указанной температуры. Тем самым создаются предпосылки для получения наноструктурированного защитного покрытия.

Осуществление пропитки шликерного покрытия конденсатом паров кремния при его реакционном спекании путем капиллярной конденсации паров кремния на стадии нагрева и/или изотермической выдержки изделия в интервале температур 1300-1450°C при температуре паров кремния, превышающей температуру изделия на 10-50 градусов, создает предпосылки для наиболее полного заполнения всех пор любого размера. Проведение пропитки конденсатом паров кремния наиболее мелких пор материала шликерного покрытия производят при меньшей температуре и/или меньшей разнице температур и наоборот проведение пропитки более крупных пор при большей температуре и/или большей разнице температур позволяет реализовать уже созданные предпосылки для наиболее полного заполнения пор любого размера. Другими словами, позволяет заполнить кремнием как ультратонкие, так и наноразмерные поры шликерного покрытия и тем самым обеспечить начало формирования на этой стадии мелкозернистой матрицы, а также предотвратить существенный рост зерен наполнителя.

При температуре ниже 1300°C велика вероятность конденсации паров кремния на поверхности шликерного покрытия в виде твердой фазы, что исключает возможность заполнения кремнием пор шликерного покрытия.

При температуре шликерного покрытия 1300°C и разнице температур менее 10 градусов мала скорость конденсации паров кремния, что приводит к необоснованному удлинению процесса получения покрытия.

При температуре шликерного покрытия более 1450°C или разнице температур между температурой паров кремния и температурой шликерного покрытия более 50 градусов велика вероятность конденсации паров кремния на поверхности шликерного покрытия, а как уже отмечалось, жидкий кремний не обладает способностью входить в поры размером менее 3 мкм, тем более - в наноразмерные поры. Кроме того, это чревато образованием размывов покрытия из-за чрезмерно высокой скорости конденсации паров кремния.

Последующий нагрев изделия до температуры завершения реакций образования карбида кремния и/или силицидов, и/или тройных соединений позволяет завершить формирование соответствующей матрицы, в которой практически отсутствует свободный кремний, т.к. при малых количествах кремния, находящегося в ультратонких и наноразмерных порах, он полностью расходуется на образование матричного материала.

Поскольку, как отмечалось выше, для образования и спекания карбида кремния и/или силицидов, и/или тройных соединений из ультра- или нанодисперсных порошков активных к кремнию элементов и/или соединений требуется меньшая температура в сравнении с более крупными частицами, то это позволяет предотвратить существенный рост зерен компонентов материала защитного покрытия.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность придать защитному покрытию наноструктурированность при практически полном отсутствии в нем свободного кремния.

Благодаря новому свойству решается поставленная задача, а именно: повышается жаростойкость, прочность и вязкость разрушения, а также стойкость к тепловому удару защитных покрытий.

Повышение жаростойкости покрытия обусловлено практически полным отсутствием в нем свободного кремния, а прочность и вязкость разрушения, а также стойкость к тепловому удару - его наноструктурированностью (известно, что наноструктурированные покрытия обладают повышенной прочностью и вязкостью разрушения, а также стойкостью к тепловому удару [Мир материалов и технологий. Наноструктурные покрытия. Перевод с английского. Техносфера. М. 2011, с. 18-20, с. 57-61]).

Способ получения защитных покрытий на изделиях с углеродсодержащей основой осуществляют следующим образом.

На поверхности изделия формируют шликерное покрытие на основе композиции, состоящей из смеси порошков тугоплавких элементов и/или соединений, по крайней мере один из которых химически активен к кремнию и образует при взаимодействии с ним карбид кремния и/или тугоплавкие силициды, и/или тройные соединения, и временного связующего. При этом в композиции для формирования шликерного покрытия используют нанодисперсные порошки или смесь ультра- и нанодисперсных порошков как активного, так и инертного к кремнию элемента и/или соединения. Затем производят реакционное спекание шликерного покрытия в вакууме в парах кремния путем пропитки конденсатом его паров с последующим нагревом до температуры завершения реакций образования указанных выше соединений. Причем пропитку шликерного покрытия конденсатом паров кремния при его реакционном спекании осуществляют путем капиллярной конденсации паров кремния на стадии нагрева и/или изотермической выдержки изделияв интервале температур 1300-1450°C при температуре паров кремния, превышающей температуру изделия на 10-50 градусов; при этом пропитку конденсатом паров кремния наиболее мелких пор материала шликерного покрытия производят при меньшей температуре и/или меньшей разнице температур и наоборот пропитку более крупных пор производят при большей температуре и/или большей разнице температур.

Ниже приведены примеры конкретного выполнения способа.

Пример 1

На поверхности диска ⌀ 26 мм из углерод-углеродного композиционного материала (УУКМ) сформировали шликерное покрытие на основе композиции из порошка карбида кремния (инертного к кремнию соединения) с размером частиц не более 1500 нм и порошка углерода (химически активного к кремнию) с размером частиц не более 400 нм, взятых в весовом соотношении 7:3. В качестве временного связующего в композиции использовали 4%-ый раствор поливинилового спирта в воде.

При этом с целью определения содержания свободного кремния в материале защитного покрытия, а также его плотности и открытой пористости в качестве материала диска использовали углерод - углеродный композиционный материал, предварительно подвергнутый герметизации в соответствии со способом, раскрытым в пат. России №2006493, кл. С04В 38/39, 1993 г. так, что кремний не мог в него проникнуть.

Затем произвели реакционное спекание шликерного покрытия в вакууме в парах кремния. Для этого вначале произвели пропитку шликерного покрытия конденсатом паров кремния путем капиллярной конденсации его паров на стадии нагрева изделия с 1300 до 1450°C и изотермическими выдержками при 1300°C (3 часа), 1350°C (2 часа), 1400°C (1 час), 1450°C (1 час) при температуре паров кремния, превышающей температуру изделия на 50 градусов.

Благодаря малой степени пересыщения парами кремния при указанных технологических параметрах их капиллярная конденсация протекала постепенно, а именно: начавшись в самых мелких (наноразмерных) порах, она постепенно распространялась на все более крупные поры. Тем самым обеспечивалось наиболее полное и равномерное заполнение пор шликерного покрытия кремнием. После завершения выдержки при 1450°C произвели нагрев изделия в парах кремния до температуры 1600-1650°C в отсутствии перепада температур между парами кремния и изделием, в результате чего завершилась карбидизация кремния и углерода с образованием карбида кремния, который связал первичный карбид кремния (введенный в шликерную композицию в качестве инертного к кремнию соединения).

После этого изделия охладили и извлекли из реактора.

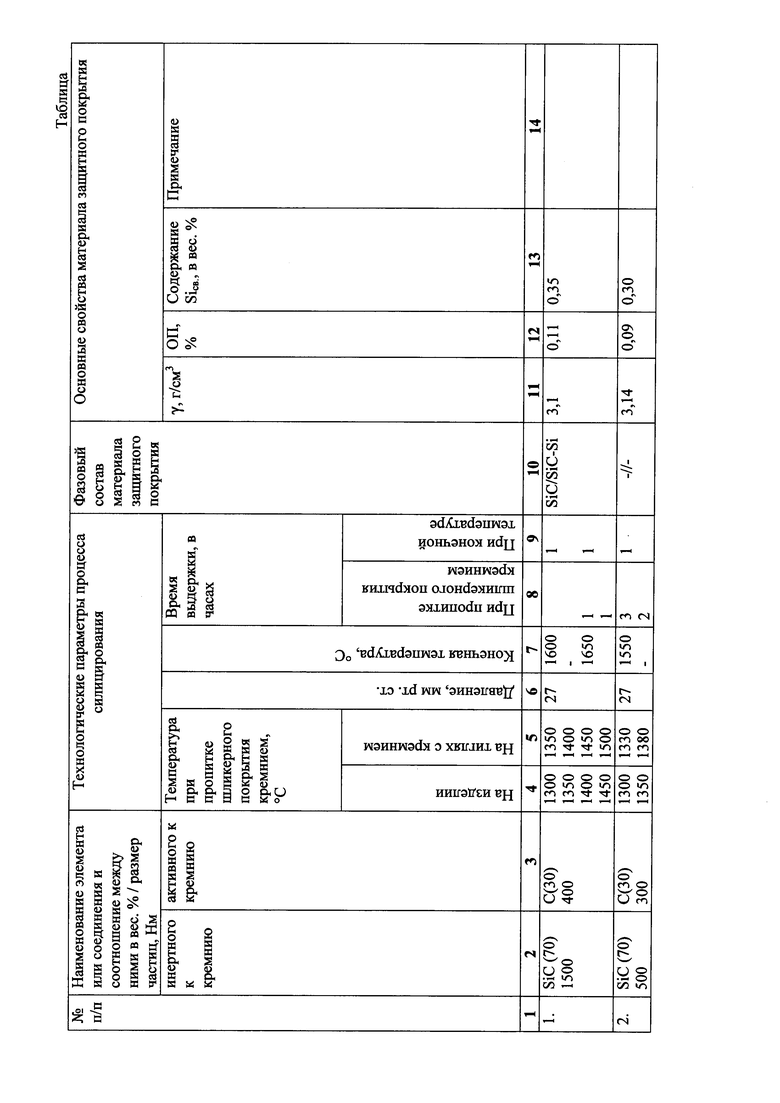

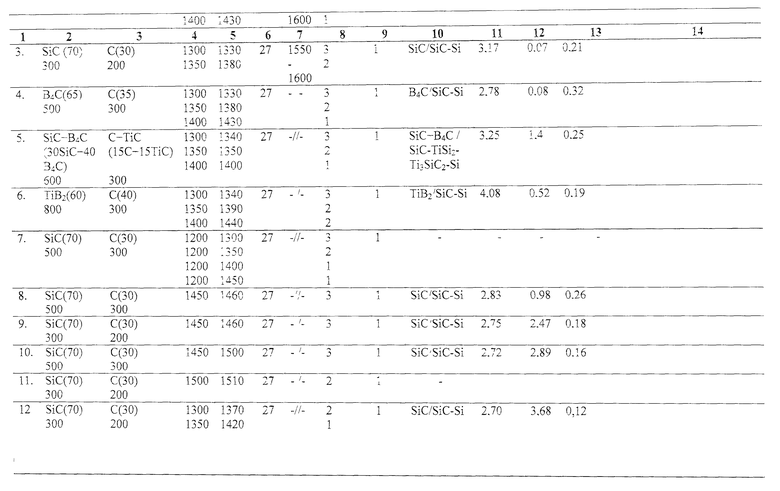

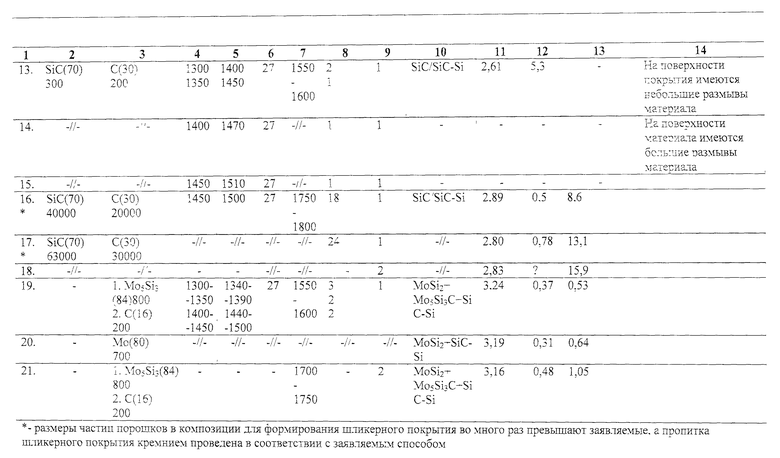

Остальные примеры конкретного выполнения способа (в том числе выше рассмотренный), но в более кратком изложении и с указанием свойств материала полученных покрытий, приведены в таблице, где примеры 1-6, 8-10, 19, 20 соответствуют заявляемым пределам, из которых примеры 8-10 соответствуют предельным значениям, а именно: по температуре (примеры 8, 9), по температуре и разнице температур (пример 10); примеры 7, 11-15 соответствуют запредельным значениям, а именно: по температуре нижнего предела (пример 7), по температуре выше верхнего предела (пример 11), по разнице температур выше верхнего предела (примеры 12-15).

Здесь же приведены примеры 16, 17 получения покрытий, в соответствии с которыми размеры частиц порошков в композиции для формирования шликерного покрытия во много раз превышают заявляемые в то время как пропитка шликерного покрытия кремнием проведена в соответствии с заявляемым способом.

Кроме того, в этой же таблице приведены примеры 18, 21 получения защитного покрытия в соответствии со способом-прототипом.

Определение кажущейся плотности и открытой пористости материалов защитного покрытия произвели после удаления углеродной подложки путем сжигания ее в муфельной печи в атмосфере воздуха при температуре 500-550°C. Определение в материале защитного покрытия свободного кремния произвели путем его удаления из материала химическим путем.

Структуру материала покрытий изучали на электронном микроскопе высокого разрешения.

На основе результатов, приведенных в таблице, можно сделать следующие выводы:

1. Получение защитных покрытий заявляемым способом позволяет в сравнении со способом-прототипом существенно снизить содержание в материале свободного кремния (сравни примеры 1-6, 8-10 с примером 18, а примеры 19, 20 с примером 21), а также обеспечить его наноструктурированность;

2. Получение защитных покрытий с отклонением от заявляемых пределов по температуре и/или разнице температур между температурой изделия и температурой тиглей с кремнием (примеры 7, 11, 12-15) приводит либо к невозможности получения покрытий (из-за невозможности их пропитки кремнием или разрушения шликерного покрытия из-за интенсивного воздействия на его поверхность конденсата паров кремния (примеры 7, 11, 14, 15), либо - к снижению плотности материала при одном и том же составе шликерного покрытия (примеры 12, 13), следствием чего является снижение их окислительной стойкости.

3. Применение в композиции для формирования шликерного покрытия порошков с большими размерами, чем в заявляемом способе, приводит к увеличению содержания свободного кремния в материале защитного покрытия (сравни примеры 1-6, 8-10 с примерами 16, 17), а также не обеспечивает возможность получения наноструктурированного материала покрытия.

К еще большему увеличению содержания свободного кремния в материале защитного покрытия и невозможности получения его наноструктурированным приводит получение его в соответствии со способом-прототипом (пример 18).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ УГЛЕРОДСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ОКИСЛЕНИЯ | 2019 |

|

RU2716323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 2011 |

|

RU2458893C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2539463C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561096C1 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2022 |

|

RU2788294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2539467C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2539464C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С УГЛЕРОД-КАРБИДОКРЕМНИЕВОЙ МАТРИЦЕЙ ДЛЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2573515C1 |

| СПОСОБ ЗАЩИТЫ МЕТАЛЛУРГИЧЕСКИХ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2021 |

|

RU2779171C1 |

Изобретение относится к производству изделий из углеродсодержащих материалов и предназначено для защиты от окисления изделий, работающих к условиях окислительной среды при высоких температурах. Техническим результатом является повышение жаростойкости, прочности и вязкости разрушения, а также стойкости покрытий к тепловому удару. Способ получения защитных покрытий на изделиях с углеродсодержащей основой включает формирование на поверхности изделия шликерного покрытия на основе композиции, состоящей из смеси нанодисперсных и ультрадисперсных порошков тугоплавких элементов и/или соединений, по крайней мере один из которых химически активен к кремнию и образует при взаимодействии с ним карбид кремния и/или тугоплавкие силициды, и/или тройные соединения, и временного связующего. Затем производят реакционное спекание шликерного покрытия в вакууме в парах кремния путем пропитки конденсатом его паров в интервале температур 1300-1450°С при температуре паров кремния, превышающей температуру изделия на 10-50 градусов, с последующим нагревом до температуры завершения реакций образования указанных выше соединений, при этом при меньшей температуре и меньшей разнице температур происходит пропитка наиболее мелких пор шликерного покрытия. 1 табл., 21 пр.

Способ получения защитных покрытий на изделиях с углеродсодержащей основой, включающий формирование на поверхности изделия шликерного покрытия на основе композиции, состоящей из смеси порошков тугоплавких элементов и/или соединений, по крайней мере один из которых химически активен к кремнию и образует при взаимодействии с ним карбид кремния и/или тугоплавкие силициды, и/или тройные соединения, и временного связующего, реакционное спекание шликерного покрытия в вакууме в парах кремния путем пропитки конденсатом его паров с последующим нагревом до температуры завершения реакций образования указанных соединений, отличающийся тем, что в композиции для формирования шликерного покрытия используют нанодисперсные порошки или смесь ультра- и нанодисперсных порошков, а пропитку шликерного покрытия конденсатом паров кремния при его реакционном спекании осуществляют путем капиллярной конденсации паров кремния на стадии нагрева и/или изотермической выдержки изделия в интервале температур 1300-1450°C при температуре паров кремния, превышающей температуру изделия на 10÷50 градусов; при этом пропитку конденсатом паров кремния наиболее мелких пор материала шликерного покрытия производят при меньшей температуре и/или меньшей разнице температур и, наоборот, пропитку более крупных пор производят при большей температуре и/или большей разнице температур.

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 2011 |

|

RU2458888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 2011 |

|

RU2458893C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| CN 0103113124 A, 22.05.2013 | |||

| US 5855955 A, 05.01.1999 | |||

Авторы

Даты

2015-08-20—Публикация

2014-06-18—Подача