Изобретение относится к области машиностроительной керамики, в частности к керамоматричному композиционному материалу (далее материалу) на основе карбида кремния, упрочненного углеродными волокнами с высокой прочностью и ударной вязкостью и одновременно с улучшенными трибологическими свойствами, такими как высокая износостойкость, низкий коэффициент трения, высокая предельная нагрузка при трении. Областью применения материала являются детали конструкций, работающих в условиях вибрационных и ударных воздействий, в частности трибологические узлы (пары трения) современного высокопроизводительного добывающего и перерабатывающего оборудования.

В настоящее время для указанных целей широко применяется монолитная керамика из реакционносвязанного карбида кремния благодаря ряду преимуществ, таких как: крайне низкий коэффициент трения при работе в различных жидкостях, высокое значение предельной нагрузки при трении, высокие показатели твердости, износо- и абразивостойкости, а также возможность изготовления недорогим способом, пригодным для массового производства изделий. В то же время существуют ограничения для применения этих материалов, связанные с их низкой трещиностойкостью и катастрофическим хрупким характером разрушения, приводящие к неспособности выдерживать вибрационные и ударные нагрузки. Кроме того, существуют технологические проблемы по изготовлению крупногабаритных, сложнопрофильных и тонкостенных изделий из монолитной керамики.

Функционально-градиентный материал, имеющий в своем составе рабочий поверхностным слой из монолитной карбидокремниевой керамики и матрицу из карбида кремния, армированную волокнами, может представлять собой вариант эффективной комбинации хороших трибологических свойств с высокой ударной вязкостью, в частности для создания крупногабаритных и сложнопрофильных изделий.

Технология реакционного спекания позволяет изготовить функционально-градиентный материал как единое целое с прочной связью между рабочим слоем и матрицей, армированной углеродными волокнами, за счет формования и последующих стадий отверждения, карбонизации и силицирования заготовки как единого целого, в которой для рабочего слоя использованы волокна с повышенной химической активностью к расплаву и парам кремния, обеспечивающей полный переход этих волокон в карбид кремния. В матрицу вводят пучки углеродных волокон с пониженной химической активностью, что сохраняет их армирующую способность.

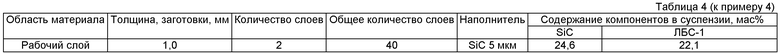

Известны способы изготовления изделий, работающих в окислительных газовых потоках, абразивосодержащих средах, газовых и жидкостных потоках, в том числе в качестве пар трения, из силицированного композиционного материала с переменным содержанием карбида кремния: патент RU2194683 (МПК С04В 35/573; С04В 35/565; С04В 41/88, публ. 20.12.2002) и патент RU2194682 (МПК С04В 35/573; С04В 35/565; С04В 41/88, публ. 20.12.2002).

Способ по патенту RU 2194683 основан на изготовлении волокнистой заготовки, уплотненной углеродом, в которой формируется градиент открытой пористости, которая уменьшается от наружного защитного слоя к внутренним несущим слоям: от 20-40% до 6-12%. Градиентная пористость может быть создана за счет уплотнения заготовки пироуглеродом термоградиентным методом с переменной скоростью движения зоны пиролиза или за счет укладывания по толщине лент из однонаправленных волокон с разной тексностью при формовании заготовки. Заготовка подвергается силицированию при 1750-1900°С.

Основным недостатком способа является использование уплотнения пироуглеродом, в том числе термоградиентным методом, что существенно усложняет технологию в силу длительности процесса, необходимости использования специального оборудования и дорогостоящего сырья (метан, природный газ). Кроме того, пироуплотнение приводит к образованию закрытой пористости в заготовке и, следовательно, к неоднородности пропитки расплавом кремния, что обуславливает неоднородность микроструктуры матрицы материала, ухудшая его механические свойства. Другим существенным недостатком является использование для формирования рабочего слоя SiC-волокон, стоимость которых на порядок выше стоимости углеродных волокон.

Кроме того, способ предусматривает силицирование при высоких температурах (1750-1900°С) для испарения свободного кремния с рабочей поверхности, что существенно усложняет цикл изготовления изделий в производственных масштабах и увеличивает размер зерна вторичного карбида кремния, тем самым ухудшая свойства композита, такие как износостойкость.

Недостатком изготовленного материала являются также сниженные механические характеристики, вызванные образованием закрытой пористости при пироуплотнении и, следовательно, неоднородной пропиткой расплавом кремния. Кроме того, область композита, наиболее удаленная от рабочей поверхности, имеет невысокую жесткость и прочность при сдвиге, вследствие того, что заготовка перед силицированием в этой области характеризуется очень низкой пористостью (6-12%), обуславливая низкое содержание карбида кремния в готовом материале.

Способ по патенту RU 2194682 включает изготовление заготовки на основе углеродных волокон, состоящей из двух слоев, один, из которых, основной, содержит волокна с пониженной реакционной способностью к жидкому кремнию, а другой, поверхностный (защитный), с предельно высокой. При этом после набора толщины, необходимой для образования защитного слоя, на поверхность формуемой массы наносят шликерное покрытие на основе мелкодисперсного наполнителя и/или укладывают слой графитовой фольги плотностью 1,0-1,2 г/см3, формируют каркас до требуемой толщины и уплотняют его пироуглеродом изотермическим методом при пониженном парциальном давлении на формообразующей оправке, закрывающей доступ углеродсодержащего газа со стороны защитного слоя.

Основным недостатком способа является применение стадии пироуплотнения, дорогостоящей и усложняющей процесс. Другим недостатком способа является использование для формирования двух разных слоев одинаковых исходных высокомодульных углеродных волокон, которые приобретают различную химическую активность после процесса пропитки пироуглеродом. Однако такие волокна, даже при отсутствии пропитки пироуглеродом, имеют низкую химическую активность к расплаву и парам кремния. Поэтому на стадии силицирования требуются очень высокие температуры (более 1800°С) для полного перехода углерода этих волокон в карбид кремния в области защитного слоя. Нерациональность использования высокомодульных углеродных волокон для формирования защитного слоя усиливается из-за их относительно высокой стоимости.

Недостатком изготовленного материала являются невысокие показатели прочности при изгибе и сдвиге, вызванные образованием закрытой пористости при пироуплотнении и вследствие этого - неоднородной пропиткой расплавом кремния, а также неизбежным присутствием свободного углерода в защитном слое, что ухудшает его трибологические свойства.

Наиболее близкими к заявляемым объектам являются материал и способ его получения по патенту US 7238414 (МПК C04B 35/52G; С04В 35/573; С04В 35/83; F41H 5/04C4G, публ. 03.07.2007)

По патенту US 7238414 композит, упрочненный пучками углеродных волокон, содержит первую зону, изготовленную из керамической матрицы, которая преимущественно содержит карбид кремния и возможно - кремний и/или углерод и/или их соединения, а также - вторую зону, которая расположена на поверхности зоны из керамической матрицы и изготовлена в виде керамического композита, упрочненного волокном (C/SiC). Длина волокон уменьшается от наружной зоны керамики, упрочненной волокном, до первой зоны и возможно до одной (или более) других зон, расположенных за второй зоной. Композиционный материал такого типа может быть использован в качестве брони.

Способ изготовления по US 7238414 композиционного материала включает подготовку серии фракций из армирующих пучков волокон с различной толщиной и длиной для формования заготовки, которая далее подвергается карбонизации и силицированию.

Недостатком материала по патенту US 7238414 является то, что в первой (поверхностной) зоне из монолитной керамики наряду с карбидом кремния и кремнием содержится свободный углерод. Наличие свободного углерода ухудшает трибологические свойства материала. Другим существенным недостатком материала является относительно крупный размер зерна (превышающий наноразмерный уровень) вторичного карбида кремния, образующегося при силицировании, что обусловлено использованием высоких температур на стадии силицирования (с нагревом до 1850°С). Кроме того, использование исключительно коротких волокон во второй зоне приводит к невысокой ударной вязкости материала и не позволяет изготовить крупногабаритные, длинномерные, тонкостенные и сложнопрофильные изделия, особенно в виде тел вращения.

Недостатком способа по патенту US 7238414 является введение в состав первой зоны заготовки графита - неактивной формы углерода по отношению к расплаву кремния, что обуславливает неполное силицирование этой зоны и, следовательно, присутствие свободного углерода в готовом материале, ухудшающее свойства последнего. Недостатком способа является также использование высоких температур при силицировании, что вызывает чрезмерный рост зерна вторичного карбида кремния и испарение свободного кремния из пор, повышающее пористость готового материала. Более того, высокие температуры ведут к излишним энергозатратам и существенно усложняют цикл изготовления изделий в производственных масштабах.

Недостатком способа по патенту US7238414 является также создание во второй зоне градиента состава за счет изменения длины и толщины пучков углеродных волокон путем специальной подготовки различных фракций волокон, значительно усложняющей технологию.

Задача изобретения заключается в создании функционально-градиентного материала, обладающего высокими трибологическими характеристиками, такими как износостойкость, предельная нагрузка при трении и низкий коэффициент трения в жидкостях, и одновременно - высокой прочностью, ударной вязкостью и нехрупким характером разрушения, изготовленного из доступного сырья недорогим способом, пригодным для массового производства изделий.

Предложен наноструктурированный функционально-градиентный композиционный материал, включающий матрицу из реакционносвязанного карбида кремния, армированную пучками углеродных волокон, и расположенный, по крайней мере, на одной из ее поверхностей рабочий слой на основе реакционносвязанного карбида кремния, в котором, согласно изобретению, матрица и рабочий слой состоят из 75-92 об.% карбида кремния и 8-25 об.% свободного кремния, причем карбид кремния представлен первичными зернами и наноразмерными вторичными зернами со средним размером не более 200 нм. Соотношение объемных содержаний матрицы и армирующих пучков волокон возрастает в пределах от 25/75 до 60/40 в направлении к рабочему слою.

Улучшенные трибологические свойства материала обеспечиваются за счет содержания карбида кремния в матрице и рабочем слое в количестве не менее 75 об.% карбида кремния, предпочтительно более 85 об.%, и отсутствия свободного углерода. Важными преимуществами материала, с точки зрения трибологических свойств, являются также: наличие свободного кремния, обеспечивающего очень низкую пористость материала (относительная плотность, предпочтительно, более 99,8%); однородность микроструктуры; наноразмерный уровень зерен вторичного карбида кремния, сформированных на стадии силицирования. Таким образом, материал в области рабочего слоя характеризуется высокой твердостью, износостойкостью, высокими значениями предельной нагрузки при трении (предпочтительно, 14-18 МПа) и крайне низким коэффициентом трения в жидких средах (0,005-0,05).

При содержании карбида кремния менее 75 об.% заметно снижаются прочность и износостойкость материала, а при содержании более 92 об.% снижаются прочностные характеристики и вероятно резкое увеличение модуля Вейбулла.

Матрица материала является низкопористой, однородной по структуре, как и рабочий слой, и армирована пучками углеродных волокон, что обеспечивает ее высокие показатели прочности и ударной вязкости. Кроме того, материал характеризуется увеличением соотношения объемных содержаний матрицы и армирующих пучков волокон в направлении к рабочему слою. Данный градиент состава обуславливает повышение твердости и прочности в направлении к рабочему слою, а также соответствующее увеличение ударной вязкости в направлении к внутренним областям материала, которые в большей степени воспринимают ударные нагрузки. С другой стороны, такой градиент обеспечивает плавное изменение свойств между рабочим слоем и матрицей, что снижает внутренние напряжения при температурных и механических нагрузках (как при изготовлении материала, так и при его эксплуатации).

В предпочтительном варианте толщина рабочего слоя не менее 0,3 мм, так как при более низких значениях толщины требуемый ресурс работы изделия может быть не обеспечен, при этом соотношение толщины рабочего слоя и толщины матрицы не более 1:2, предпочтительно 1:10. При более высоких значениях указанного соотношения в материале не обеспечивается требуемый уровень ударной вязкости.

Предложен способ получения наноструктурированного функционально-градиентного композиционного материала, включающий стадии: формования заготовки с использованием армирующих пучков углеродных волокон с пониженной реакционной активностью по отношению к расплаву и парам кремния для матрицы и углеродных волокон с повышенной реакционной активностью по отношению к расплаву и парам кремния для рабочего слоя, отверждения полимера, карбонизации и силицирования, в котором, согласно изобретению, перед формованием проводят обработку армирующих пучков углеродных волокон для матрицы суспензией, содержащей частицы карбида кремния в количестве не более 50 мас.% и связующее, и обработку углеродных волокон для рабочего слоя суспензией, содержащей частицы карбида кремния в количестве не более 30 мас.% и полимерное связующее в количестве не более 20 мас.%; при формовании по мере набора толщины укладывают армирующие пучки углеродных волокон, обработанные суспензией с возрастающим содержанием частиц карбида кремния в интервале от 30 до 50 мас.% и/или с возрастающим средним размером частиц карбида кремния от 5 до 30 мкм в направлении к рабочему слою; стадию силицирования осуществляют при температуре 1400-1450°С.

Предлагаемый способ позволяет изготовить описанный выше материал за счет предварительной обработки волокон суспензиями. Обеспечивается равномерное распределение частиц карбида кремния между пучками углеродных волокон (в области матрицы) и активными к расплаву кремния углеродными волокнами (в области рабочего слоя), а также - равномерное тонкое распределение связующего по поверхности частиц, пучков и элементарных волокон, что способствует формированию развитой пористости в заготовке перед силицированием. Для улучшения качества распределения связующего такая обработка может быть проведена при воздействии ультразвука. В заготовке с развитой пористостью достигается очень быстрая пропитка расплавом кремния и полный переход активных углеродных волокон и карбонизованного связующего во вторичный карбид кремния, связывающий введенные частицы SiC, то есть в рабочем слое после силицирования не остается углеродных волокон. Активизация процесса силицирования дает возможность проводить его при относительно низких температурах (1400-1450°С), позволяющих обеспечить формирование вторичных зерен карбида кремния на наноразмерном уровне, в том числе в виде плотного слоя на межфазной границе «пучок-матрица», защищающего волокна внутри пучка от дальнейшего воздействия расплава. Дополнительным преимуществом заявленного способа с активизированным силицированием является предотвращение испарения свободного кремния из пор и тем самым обеспечение необходимого уровня плотности материала. Кроме того, предлагаемые температуры силицирования упрощают технологию и снижают энергетические затраты.

Обработка армирующих пучков углеродных волокон для матрицы и углеродных волокон для рабочего слоя суспензиями, содержащими частицы карбида кремния в количестве более 50 мас.% и более 30 мас.% соответственно, приводит к некачественному формованию, а также к нарушению состава готового материала и ухудшению его характеристик. Концентрация связующего более 20 мас.% в суспензии при обработке углеродных волокон для рабочего слоя приводит к формированию неоднородной структуры материала и наличию свободного углерода после силицирования.

Укладка при формовании армирующих пучков углеродных волокон, обработанных суспензией, с возрастающим содержанием частиц карбида кремния в интервале от 30 до 50 мас.% и/или с возрастающим средним размером частиц карбида кремния от 5 до 30 мкм в направлении к рабочему слою по мере набора толщины позволяет обеспечить достижение указанного градиента состава в матрице готового материала. Кроме того, эти приемы технологически удобны, просты в исполнении и могут быть включены в цикл при массовом производстве изделий.

В качестве углеродных волокон для рабочего слоя, активных к расплаву кремния, используются нетканые материалы типа войлока, отличающиеся низкой линейной плотностью и хаотичным распределением элементарных волокон.

В качестве армирующих пучков углеродных волокон для матрицы используют продукцию из крученых углеродных волокон (в там числе с низкой степенью крутки) в виде нитей, жгутов, лент, тканей, которые представлены пучками элементарных волокон (филаментов). Количество волокон в пучке может варьироваться от 1000-30000 шт. [Композиционные материалы: Справочник. / В.В.Васильев, В.Д.Протасов, В.В.Болотин и др.; Под общ. Ред. В.В.Васильева, Ю.М.Тарнапольского. - М.: Машиностроение, 1990. - с.25; Углеродные волокна: пер. с япон. под ред. С.Симамуры. - М.: Мир, 1987, с.66],

Использование для армирования матрицы пучков непрерывных графитированных углеродных волокон в виде нитей, жгутов, лент и тканей, в предпочтительном варианте изобретения, позволяет достичь наиболее высоких значений ударной вязкости в материале и, кроме того, обеспечивает возможность изготовления крупногабаритных, длинномерных, тонкостенных и сложнопрофильных изделий. Использование коротких волокон затрудняет изготовление таких изделий, особенно в виде тел вращения. Наиболее производительным и простым способом является формование тел вращения методом намотки непрерывных волокон или плетения на станках объемного ткачества.

Введение наноразмерного углерода в суспензию для обработки армирующих пучков углеродных волокон в предпочтительном варианте изобретения способствует формированию наноразмерных зерен вторичного карбида кремния и обеспечению в заготовке требуемого количества углерода (в неволокнистой форме).

Пример 1

Получение материала в виде диска с переменным соотношением объемных содержаний матрицы и армирующих пучков волокон и среднего размера первичных зерен SiC в матрице по толщине, имеющего на одной из сторон сплошной монолитный карбидокремниевый рабочий слой

Для приготовления препрега рабочего слоя приготавливают суспензию на основе растворителя, например этилового спирта, содержащую связующее ЛБС-1 и порошок SiC со средним размером частиц 5 мкм в количествах, указанных в таблице 1. Углеродное волокно в виде войлока марки Карбопон (элементарное волокно имеет плотность 1,4 г/см3 и прочность при растяжении 1,45 ГПа) пропитывают приготовленной суспензией с расходом 12,74 кг на 1 кг волокна.

Для приготовления препрегов армированной матрицы (основы изделия) приготавливают суспензии на основе органического растворителя, например этилового спирта, содержащие связующее ЛБС-1 и порошок SiC с различающимся средним размером частиц, в соответствии с таблицей 1. Углеродную однонаправленную ленту марки ЛУ-П пропитывают приготовленными суспензиями с расходом 1,76 кг на 1 кг волокна.

После сушки подготовленные препреги послойно укладывают в пресс-форму в соответствии с таблицей 1: сначала - десять слоев, содержащих карбид кремния со средним размером частиц 10 мкм и затем по четыре слоя с переменным соотношением частиц 10 мкм и 30 мкм. Далее заготовку подвергают одновременному воздействию давления 7 МПа и температуры 200°С, в процессе чего происходит отверждение связующего. Отформованную заготовку карбонизуют при нагревании до 1500°С в защитной среде или в вакууме с выдержкой при конечной температуре 1-3 часа. Далее заготовку подвергают пропитке расплавом нефтяного пека в автоклаве при температуре 150°С. На сторону пропитанной заготовки с максимальным содержанием крупной фракции SiC укладывают препрег рабочего слоя и прессуют под давлением 3,5 МПа. Полученную заготовку засыпают порошком металлического кремния и нагревают в вакууме до температуры 1450°С с выдержкой при конечной температуре 1 час. При этом вплоть до температуры 1400°С (до плавления кремния) происходит карбонизация рабочего слоя, а во время выдержки происходит силицирование всей заготовки с полным превращением углеродных волокон рабочего слоя в карбид кремния.

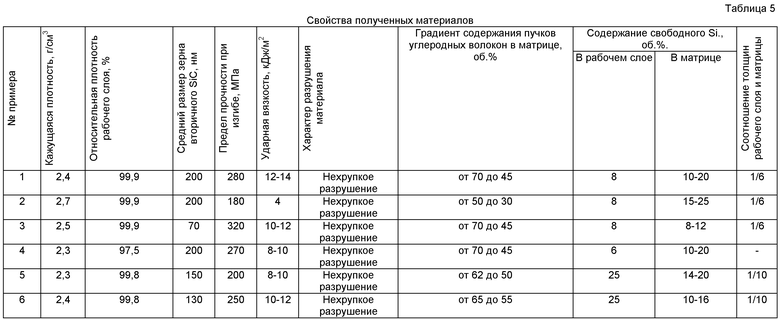

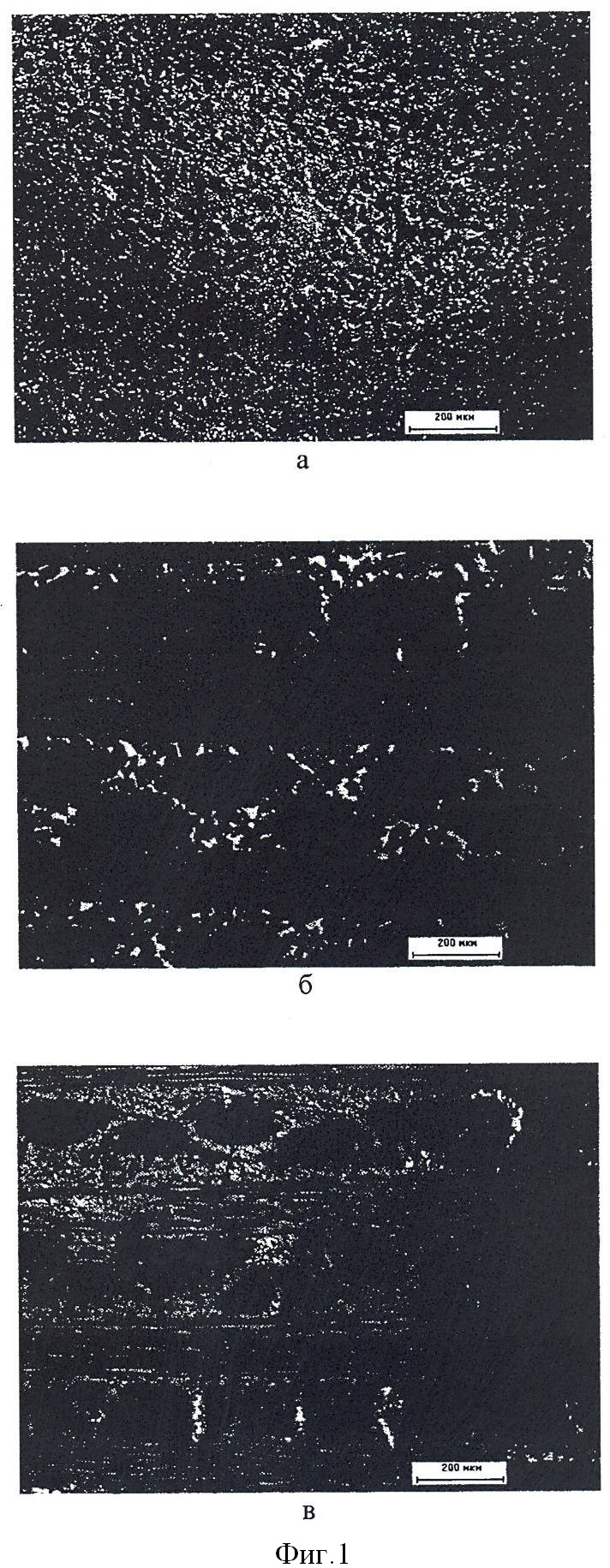

В результате получают материал в виде диска с толщиной 7 мм при толщине карбидокремниевого рабочего слоя 1,0 мм. Физико-механические и трибологические свойства приведены в таблицах 5 и 6 соответственно. Микроструктура разных областей полученного материала показана на фиг.1 (а - рабочий слой, б - средняя зона армированной матрицы, в - область матрицы, наиболее удаленная от рабочего слоя). На фиг.2 приведены фрактограммы поверхности разрушения материала в средней зоне армированной матрицы.

Пример 2

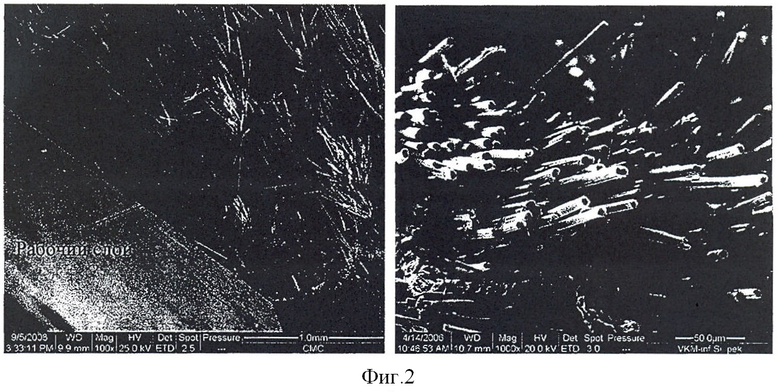

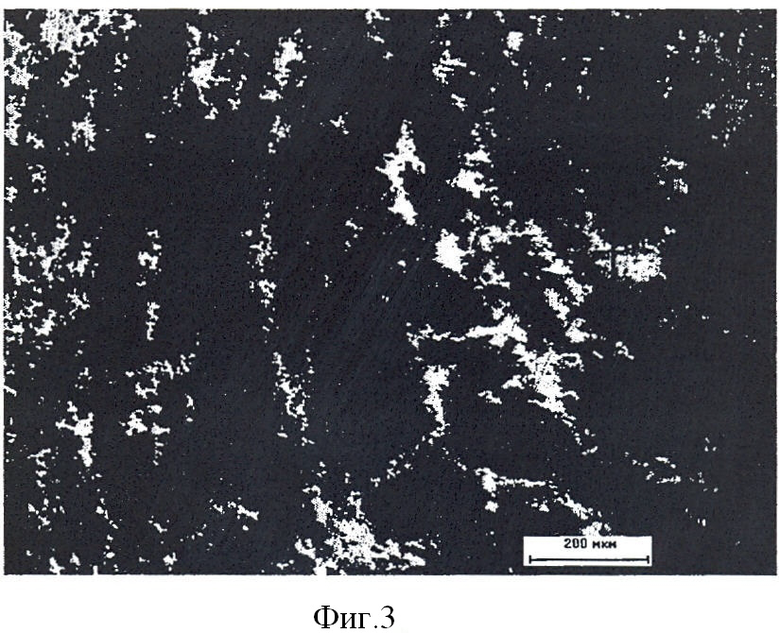

Способ изготовления материала аналогично примеру 1, в котором пучки углеродных волокон ленты марки ЛУ-П предварительно подвергают резке для получения коротких пучков длиной 5-10 мм. Для обработки подготовленных коротких волокон и волокон рабочего слоя используют суспензию в соответствии с таблицей 1. Обработку коротких пучков волокон суспензиями проводят перемешиванием в лопастном смесителе с обогреваемой камерой для удаления растворителя. Прессование заготовок осуществляют послойной засыпкой обработанных пучков в соответствии с таблицей 1 в пресс-форму с подпрессовкой каждого засыпанного слоя при давлении 1 МПа и последующим прессованием всех слоев при давлении 5 МПа и температуре 200°С. Процессы отверждения полимера, карбонизации, пропитки, допрессовки рабочего слоя и силицирования проводят аналогично примеру 1. Физико-механические и трибологические свойствами полученного материала указанны в таблицах 5 и 6 соответственно. На фиг.3 приведена микроструктура полученного материала в средней зоне армированной матрицы.

Пример 3

Способ изготовления материала аналогично примеру 1, в котором растворы связующего с наполнителем для приготовления препрегов матрицы содержат диспергированный наноразмерный технический углерод. Составы растворов с наполнителем приведены в таблице 3. Физико-механические и трибологические свойства полученного материала указаны в таблицах 5 и 6, соответственно.

Пример 4

Способ изготовления материала аналогично примеру 1, в котором в процессе изготовления формируют рабочий слой в соответствие таблицей 4. Физико-механические и трибологические свойствами полученного материала указаны в таблицах 5 и 6 соответственно. Состав рабочего слоя материала включает свободный углерод в количестве 2,5 мас.%.

Пример 5

Получение материала в виде втулки с переменным содержанием по толщине и сплошным монолитным карбидокремниевым рабочим слоем по поверхности внутреннего диаметра.

Препрег рабочего слоя приготавливают аналогично примеру 1.

Приготовленный препрег закрепляют на оправке и укладывают в 2 слоя.

Далее на препрег рабочего слоя намоткой укладывают углеродную нить марки Н-205 после протяжки через емкость с заранее приготовленным раствором связующего с наполнителем в соответствие с таблицей 2 до набора требуемой толщины. Намотанные заготовки подвергают отверждению полимера при температуре 190°С. После извлечения формообразующего стержня проводят карбонизацию заготовок в вакууме при температуре 1450°С - 1 час. Карбонизованные заготовки пропитывают бакелитовым лаком ЛБС-1 в автоклаве по схеме вакуум-давление и силицируют аналогично примеру 1 при температуре 1400°С.

В результате силицирования получен материал в виде втулки с общей толщиной стенки 5,0 мм и толщиной карбидокремниевого рабочего слоя 0,5 мм. Физико-механические свойства материала указанны в таблице 5.

Пример 6

Способ изготовления материала аналогично примеру 5, в котором обработку углеродной нити суспензией проводят под воздействием ультразвука. Физико-механические характеристики полученного материала указаны в таблице 5.

30 мкм (5%)

30 мкм (10%)

30 мкм (15%)

30 мкм (20%)

30 мкм (25%)

30 мкм (30%)

30 мкм (35%)

30 мкм (5%)

30 мкм (10%)

30 мкм (15%)

30 мкм (20%)

30 мкм (25%)

30 мкм (30%)

30 мкм (35%)

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С УПРОЧНЕННЫМ АРМИРУЮЩИМ КОМПОНЕНТОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2457192C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| Способ получения армированного композиционного материала на основе карбида кремния | 2022 |

|

RU2795405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2486163C2 |

| АРМИРОВАННЫЙ ЖАРОСТОЙКИМИ ВОЛОКНАМИ КАРБИД КРЕМНИЯ И СПОСОБ ИЗОТОВЛЕНИЯ ИЗ НЕГО ГЕРМЕТИЧНЫХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

Изобретение относится к области машиностроительной керамики, в частности к керамоматричному композиционному материалу на основе карбида кремния, упрочненного углеродными волокнами. Предложен композиционный материал, включающий матрицу из реакционносвязанного карбида кремния, армированную пучками углеродных волокон, и расположенный по крайней мере на одной из ее поверхностей рабочий слой из реакционно-связанного карбида кремния. Матрица и рабочий слой состоят из 75-92 об.% карбида кремния, который представлен первичными зернами и наноразмерными вторичными зернами, и 8-25 об.% свободного кремния. Соотношение объемных содержаний матрицы и армирующих пучков волокон возрастает в пределах от 25/75 до 60/40 в направлении к рабочему слою. Способ получения композиционного материала включает стадии формования заготовки, отверждения, карбонизации и силицирования. Перед формованием производят обработку армирующих пучков углеродных волокон суспензией, содержащей частицы карбида кремния в количестве не более 50 мас.% и связующее, и обработку углеродных волокон для рабочего слоя суспензией, содержащей частицы карбида кремния в количестве не более 30 мас.% и полимерное связующее в количестве не более 20 мас.%. При формовании по мере набора толщины укладывают армирующие пучки углеродных волокон, обработанные суспензией с возрастающим содержанием частиц карбида кремния в интервале от 30 до 50 мас.% и/или с возрастающим средним размером частиц карбида кремния от 5 до 30 мкм в направлении к рабочему слою. Стадию силицирования осуществляют при температуре 1400-1450°С. Технический результат изобретения - получение композиционного керамоматричного материала с улучшенными трибологическими свойствами и одновременно с высокой прочностью и ударной вязкостью. 2 н. и 6 з.п. ф-лы, 3 ил., 6 табл.

1. Наноструктурированный функционально-градиентный композиционный материал, включающий матрицу на основе реакционносвязанного карбида кремния, армированную пучками углеродных волокон, и расположенный по крайней мере на одной из ее поверхностей рабочий слой на основе реакционносвязанного карбида кремния, отличающийся тем, что матрица и рабочий слой состоят из:

75-92 об.% карбида кремния

8-25 об.% свободного кремния,

причем карбид кремния представлен первичными зернами и наноразмерными вторичными зернами со средним размером не более 200 нм, при этом соотношение объемных содержаний матрицы и армирующих пучков волокон возрастает в пределах от 25/75 до 60/40 в направлении к рабочему слою.

2. Материал по п.1, отличающийся тем, что рабочий слой характеризуется относительной плотностью не менее 99,8%.

3. Материал по п.1, отличающийся тем, что соотношение толщины рабочего слоя к толщине матрицы не более 1:2, при этом толщина рабочего слоя не менее 0,3 мм.

4. Материал по п.1, отличающийся тем, что средний размер зерна первичного карбида кремния в матрице постепенно возрастает от 5 до 30 мкм в направлении к рабочему слою.

5. Способ получения наноструктурированного функционально-градиентного композиционного материала, включающий стадии формования заготовки с использованием армирующих пучков углеродных волокон с пониженной реакционной активностью по отношению к расплаву и парам кремния для матрицы и углеродных волокон с повышенной реакционной активностью по отношению к расплаву и парам кремния для рабочего слоя, отверждения полимера, карбонизации и силицирования, отличающийся тем, что перед формованием производят обработку армирующих пучков углеродных волокон суспензией, содержащей частицы карбида кремния в количестве не более 50 мас.% и связующее, и обработку углеродных волокон для рабочего слоя суспензией, содержащей частицы карбида кремния в количестве не более 30 мас.% и полимерное связующее в количестве не более 20 мас.%; при формовании по мере набора толщины укладывают армирующие пучки углеродных волокон, обработанные суспензией с возрастающим содержанием частиц карбида кремния в интервале от 30 до 50 мас.% и/или с возрастающим средним размером частиц карбида кремния от 5 до 30 мкм в направлении к рабочему слою; стадию силицирования осуществляют при температуре 1400-1450°С.

6. Способ по п.5, отличающийся тем, что обрабатывают армирующие пучки углеродных волокон в виде непрерывных графитированных углеродных волокон, таких как нити, жгуты, ленты и ткани.

7. Способ по п.5, отличающийся тем, что в суспензию для обработки армирующих пучков углеродных волокон дополнительно вводят наноразмерный углерод.

8. Способ по п.5, отличающийся тем, что армирующие пучки углеродных волокон и/или углеродные волокна для рабочего слоя обрабатывают под воздействием ультразвука.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2194682C2 |

| US 7238414 В, 03.07.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 5007508 A, 16.04.1991. | |||

Авторы

Даты

2011-09-10—Публикация

2009-11-20—Подача