Изобретение относится к способам защиты углеродсодержащих материалов от окисления и касается защиты от окисления крупногабаритных изделий,

Известно множество способов защиты углеродсодержащих материалов крупногабаритных изделий от окисления путем их силицирования, например, [1) патент SU №1834839, кл. CO1B 31/02, 1993 г.; 2) патент RU №2468991; 3) патент RU №2084425, 1997 г. и другие].

Указанные способы не обеспечивают возможность длительной эксплуатации материалов в условиях окислительной среды и высокотемпературного воздействия.

Наиболее близким к заявляемому является способ защиты углеродсодержащих материалов крупногабаритных изделий от окисления, включающий формирование на заготовке изделия из пористого углеродсодержащего композиционного материала шликерного покрытия на основе диборидов тугоплавких металлов и химически активного к кремнию компонента(ов) и силицирование материалов заготовки и шликерного покрытия парофазным методом [патент РФ №2082694, 1997 г.].

Способ обеспечивает более надежную защиту углеродсодержащего композиционного материала крупногабаритных изделий от окисления за счет формирования окислительностойких покрытий. Тем не менее защита от окисления при температурах ≥2000°C была бы еще более надежной не будь в материалах изделия и покрытия свободного кремния и будь покрытие еще более окислительностойким. Кроме того, недостатком способа является его плохая воспроизводимость из-за нестабильных результатов силицирования парофазным методом. Это также является причиной снижения надежности защиты материала изделия от окисления.

Задачей изобретения является повышение надежности защиты углеродсодержащих материалов крупногабаритных изделий от окисления при температурах 2000°С и более при одновременном повышении воспроизводимости получаемых результатов.

Поставленная задача решается за счет того, что в способе защиты углеродсодержащих композиционных материалов крупногабаритных изделий от окисления, включающем формирование на заготовке из пористого углеродсодержащего композиционного материала шликерного покрытия на основе диборидов тугоплавких металлов и химически активного к кремнию композита(ов), силицирование материалов заготовки и шликерного покрытия паро-жидкофазным методом, в соответствии с заявляемым техническим решением поверх полученного после силицирования покрытия формируют оксидное покрытие на основе тугоплавких окислов; перед формированием шликерного покрытия на основе диборидов тугоплавких металлов производят предварительное силицирование заготовки из пористого углеродсодержащего композиционного материала жидкофазным методом при нагреве до 1650-1750°С при давлении в реакторе 600-760 мм рт. ст. в аргоне с использованием в качестве прекурсора жидкого кремния нитрида кремния, отгоняют из материала свободный кремний в вакууме при температуре 1800-1850°С, осуществляя предварительное силицирование и отгонку свободного кремния в едином технологическом процессе, формируют в порах материала заготовки высокопористый углерод и только после этого, сформировав шликерное покрытие, производят окончательное силицирование; при этом при формировании шликерного покрытия в качестве активного компонента(ов) используют либо нанодисперсный углерод, либо мелкодисперсные карбиды молибдена МоС и Мо2С или низший силицид молибдена Mo5Si3, или смесь углерода с молибденом с размером частиц не более 5 мкм при минимально возможном их содержании в шликерной композиции, достаточном лишь для полного химического связывания кремния, а окончательное силицирование паро-жидкофазным методом производят при первоначальном введении кремния в поры материала путем капиллярной конденсации его паров в интервале температур 1300-1600°С на заготовке при температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов с последующем нагревом заготовки до 1700-1850°С и охлаждением при температуре заготовки, превышающей температуру паров кремния.

Кроме того, формирование пористого углерода в порах материала осуществляют путем выращивания наноуглерода в форме частиц, волокон или трубок.

Формирование поверх полученного после силицирования покрытия оксидного покрытия на основе тугоплавких окислов позволяет снизить тепловую нагрузку на материал изделия, а также защитить нижерасположенное покрытие от прямого воздействия высокотемпературного окислительного потока.

Проведение перед формированием шликерного покрытия на основе диборидов тугоплавких металлов предварительного силицирования заготовки из пористого углеродсодержащего композиционного материала жидкофазным методом при нагреве до 1650-1750°С при давлении 600-760 мм рт. ст. в аргоне с использованием нитрида кремния в качестве прекурсора жидкого кремния с последующей отгонкой свободного кремния, позволяет получить достаточно стабильные результаты по степени и равномерности силицирования на этой стадии и тем самым создать предпосылки для получения стабильных результатов на стадии окончательного силицирования.

Кроме того, создаются условия для формирования в порах (из которых выпотел свободный кремний; а это прежде всего - крупные поры) вторичного углерода для превращения его при окончательном силицировании в карбид кремния.

Кроме того, при отгонке свободного кремния из пор он удаляется и с поверхности заготовки, что создает благоприятные условия для формирования шликерного покрытия на основе диборидов. При температуре ниже 1650°С и давлении 600-760 мм рт. ст. нитрид кремния еще не разлагается с образованием жидкого кремния. При давлении ниже 600 мм рт. ст. возрастает вероятность карбидизации частиц нитрида кремния в шликерном покрытии под воздействием углеродсодержащих реакторных газов, скорость диффузии которых возрастает при уменьшении давления в реакторе. Проведение нагрева при давлении более 760 мм рт. ст., а также при температуре более 1750°С и давлении 600-760 мм рт. ст. нецелесообразно, т.к. приводит к необоснованному увеличению тепловой нагрузки на водоохлаждаемые токоподводы установки для силицирования. При температуре ниже 1800°С свободный кремний не выпотевает из пор. Нагрев выше 1850°С не целесообразен, т.к. возрастает тепловая нагрузка на токоподводы.

Осуществление предварительного силицирования углеродсодержащего композиционного материала и отгонки свободного кремния в едином технологическом процессе позволяет наиболее полно удалить его с поверхности заготовки, т.к. сокращается время контакта его с углеродсодержащими реакторными газами благодаря чему он не успевает науглеродиться и карбидизоваться. Кроме того, это позволяет упростить способ.

Формирование (после отгонки свободного кремния) в порах материала заготовки высокопористого углерода позволяет уменьшить размеры пор и тем самым уменьшить в материале содержание свободного кремния за счет уменьшения количества кремния, входящего в каждую отдельную пору на стадии окончательного силицирования.

Формирование (в предпочтительном варианте выполнения способа) пористого углерода путем выращивания наноуглерода в форме частиц, волокон или трубок позволяет наиболее полно перевести его в карбид кремния.

Использование при формировании шликерного покрытия на основе диборидов тугоплавких металлов и активного к кремнию компонента(ов) в качестве последнего либо нанодисперсного углерода, либо мелкодисперсных карбидов молибдена МоС и Mo2C или низшего силицида молибдена Mo5Si3, или смеси углерода с молибденом с размером частиц не более 5 мкм позволяет получить шликерное покрытие с размерами пор, не превышающими 2,5 мкм. Содержание активных к кремнию компонентов в композиции в минимально возможном их количестве, достаточном лишь для полного химического связывания кремния, создает условия для перевода практически всего входящего в поры материала кремния в соответствующее тугоплавкое соединение на стадии окончательного силицирования. В то же время в результате окончательного силицирования получают материал барьерного покрытия с большим содержанием в нем диборида тугоплавкого металла, что позволяет придать материалу покрытия высокую окислительную стойкость с сохранением барьерной функции (исключения химического взаимодействия между материалом заготовки и оксидным покрытием).

Осуществление при окончательном силицировании заготовки первоначального введения кремния в поры материала путем капиллярной конденсации его паров в интервале 1300-1600°С на заготовке при температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов позволяет ввести его в сколь угодно мелкие поры. Тем самым в совокупности с наличием в материале таких пор и образованием их активными к нему компонентами, взятыми в указанном выше количестве, создаются условия для перевода практически всего кремния в тугоплавкие соединения.

При температуре ниже 1300°С велика вероятность образования твердого конденсата паров кремния на поверхности шликерного покрытия, следствием чего является невозможность введения кремния в поры материала заготовки и шликерного покрытия.

При температуре выше 1600°С увеличивается вероятность образования жидкого конденсата паров кремния на поверхности шликерного покрытия, следствием чего является разъедание шликерного покрытия и невозможность качественной пропитки им пор материала заготовки и шликерного покрытия (Известно, что жидкий кремний не затекает в поры размером менее 3 мкм).

При температуре заготовки 1300°С и температуре паров кремния ниже 1400°С (т.е. при разнице температур между парами кремния и заготовкой менее 100 градусов) мала скорость конденсации паров кремния, что приводит к необоснованному удлинению процесса.

При температуре заготовки 1600°С и температуре паров кремния более 1610°С (т.е. при разнице температур между парами кремния и заготовкой более 10 градусов) чрезмерно вырастает скорость конденсации паров кремния, что приводит к вымыванию шликерного покрытия.

Благодаря отсутствию свободного кремния в барьерном покрытии исключается вероятность деградации свойств оксидного покрытия в результате их химического взаимодействия с кремнием. Тем самым сохраняется его (окислительного покрытия) высокая окислительная стойкость и теплоизолирующие свойства по отношению к материалу изделия. Последнее обстоятельство позволяет снизить температуру на углеродкарбидокремниевом композиционном материале и обеспечить тем самым работу при температуре газового потока ≥2000°С. Следует также отметить, что осуществить введение кремния в мелкие поры при паро-жидкофазном методе силицирования гораздо проще, чем в более крупные поры, что работает на повышение воспроизводимости получаемых результатов.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность к более эффективной защите УУКМ крупногабаритных изделий от окисления при температурах 2000°С и более, а также способность повысить вероятность получения материалов изделия и барьерного покрытия с воспроизводимым компонентным составом.

Благодаря новому свойству решается поставленная задача, а именно: повышается надежность защиты углеродсодержащих материалов крупногабаритных изделий от окисления при температурах 2000°С и более при одновременном повышении воспроизводимости получаемых результатов.

Способ осуществляют следующим образом.

Заготовку из пористого углеродсодержащего композиционного материала подвергают предварительному силицированию жидкофазным методом при нагреве до 1650-1750°С при давлении в реакторе 600-760 мм рт.ст. в аргоне с использованием нитрида кремния в качестве прекурсора жидкого кремния. Оставшийся некарбидизованным (в основном в крупных порах) кремний отгоняют в вакууме при температуре 1800-1850°С. Операции сиицирования и отгонки свободного кремния из пор материала осуществляют в едином технологическом процессе. Затем в порах материала заготовки одним из известных методов формируют высокопористый углерод.

В предпочтительном варианте выполнения способа формирование пористого углерода в порах материала осуществляют путем выращивания наноуглерода в форме частиц, волокон или трубок. После этого на поверхности заготовки формируют шликерное покрытие на основе диборидов тугоплавких металлов и химически активного к кремнию компонента(ов). При этом в качестве последнего(их) используют либо нанодисперсный углерод, либо карбиды молибдена (МоС и Мо2С) или низший силицид молибдена Mo5Si3, или смесь углерода с молибденом с размером частиц до 5 мкм при минимально возможном их содержании в шликерной композиции, достаточном лишь для полного химического связывания кремния.

Затем производят окончательное силицирование паро-жидкофазным методом. При этом окончательное введение кремния в поры материалов заготовки и шликерного покрытия осуществляют путем капиллярной конденсации его паров в интервале температур 1300-1600°С на заготовке при температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов. После этого поверх полученного покрытия формируют покрытие на основе оксидов тугоплавких металлов. Способ поясняется приведенными ниже примерами его конкретного выполнения.

Во всех примерах изготавливаемое изделие представляло собой пластину размером 120×360×6-8 мм.

Для каждого из примеров изготавливали по 2 пластины.

Пример 1

На поверхности заготовки из пористого углеродсодержащего композиционного материала (а именно: КМ на основе каркаса из углеродной ткани марки УТ-900 и коксопироуглеродной матрицы, имеющего плотность 1,45 г/см3 и открытую пористость 9,7%) сформировали шликерное покрытие на основе композиции из нитрида кремния (прекурсора жидкого кремния) и временного связующего, а именно: 8% водного раствора поливинилового спирта (ПВС) в количестве 50% от веса заготовки. Затем произвели нагрев заготовки со сформированным шликерным покрытием до температуры 1750°С при давлении в реакторе 720 мм рт. ст. в аргоне. При достижении температуры 1750°С и давлении в реакторе 720 мм рт.ст. нитрид кремния разлагается с образованием жидкого кремния в количестве 100% от стехиометрического (т.е. в количестве 34:140 ~ 0,6 от веса нитрида кремния в шликерном покрытии). При этом происходит объемная пропитка материала заготовки жидким кремнием параллельно с его карбидизацией, а избыток жидкого кремния стекает.

Затем произвели нагрев заготовки до температуры 1800°С в вакууме с последующей выдержкой при 1800-1850°С в течение 2-х часов. В этот период завершается карбидизация кремния и отгонка его с поверхности заготовки и из крупных пор материала.

Экспериментально установлено, что наиболее стабильные результаты по силицированию крупногабаритных изделий из УУКМ дает описанный выше жидкофазный метод в сравнении с паро-жидкофазным. Поэтому применение для предварительного силицирования жидкофазного метода позволяет получать воспроизводимые от процесса к процессу результаты.

В результате предварительного силицирования и отгонки свободного кремния из крупных пор получили углерод-карбидокремниевый материал (УККМ) плотностью 1,70 г/см3 и открытой пористостью 4,4%, в котором содержание общего и свободного кремния составило соответственно 14,7 и 0,6 вес. %.

Из одной пластины вырезали 5 образцов ∅30×δ 6 мм для проведения последующих операций (эти образцы предназначались для проведения на них испытаний на окислительную стойкость). Оставшуюся часть материала пластины использовали для определения кажущейся плотности и открытой пористости материала, а также для определения в нем свободного кремния.

Затем в порах заготовки и образцов ∅30×δ 6 мм из УККМ сформировали высокопористый углерод путем выращивания в них наноуглеродных волокон газофазным каталитическим методом. В результате получили прирост плотности материала на 0,07 г/см3.

После этого на поверхности заготовки и образцов сформировали шликерное покрытие на основе порошков диборида циркония и карбида молибдена МоС с размером частиц 1-5 мкм. При этом содержание карбида молибдена в композиции составило 32 вес. %. Толщина покрытия составила ~300 мкм.

Затем произвели окончательное силицирование материалов образцов и шликерного покрытия паро-жидкофазным методом. Для этого заготовку с образцами и тигли с кремнием установили в квазизамкнутый объем реторты. При этом тигли с кремнием сконсолидировали в нижней части реторты для обеспечения их дополнительного подогрева донным нагревателем, имеющим автономный источник питания. Первоначальное введение кремния в поры материалов заготовки с образцами и шликерного покрытия осуществили путем капиллярной конденсации его паров в интервале температур на заготовке и образцах 1300-1600°С. Для этого тигли с кремнием во время нагрева заготовки и образцов с 1300 до 1600°С нагревали до температуры, превышающей температуру заготовки на 100-10 градусов соответственно. В этот период происходило заполнение пор материала заготовки с образцами и шликерного покрытия кремнием параллельно с его карбидизацией в материале заготовки (и образцов) и преобразованием в силициды молибдена и карбид кремния - в материале шликерного покрытия.

Затем произвели нагрев заготовки и образцов до 1850°С, что сопровождалось завершением взаимодействия кремния с углеродом и карбидом молибдена.

В результате рентгенофазового анализа материала покрытия установили наличие следующих фаз: ZrB2, SiC, MoSi2, Mo5Si3. Наличие свободного кремния не установлено.

После этого поверх образовавшегося барьерного покрытия сформировали оксидное покрытие на основе стабилизированной окисью иттрия двуокиси циркония и алюмооксанового полимера.

Пример 2

Изделие и образцы ∅30×δ 6 мм изготовили аналогично примеру 1 с тем существенным отличием, что в качестве активного компонента в шликерном покрытии на основе диборида циркония использовали наноуглеродные частицы в количестве, достаточном для полного связывания кремния. Для этого рассчитали объем пор шликерного покрытия и умножили его на плотность кремния. Достаточное для связывания кремния количество наноуглерода составило 8,7 вес. %.

Пример 3

Изделие и образцы ∅30×δ 6 мм изготовили аналогично примеру 1 с тем существенным отличием, что в качестве активного компонента в шликерном покрытии на основе диборида циркония использовали смесь углерода с молибденом с размером частиц 1-5 мкм в следующем весовом соотношении ZrB2:Mo:C=80:15:5, обеспечивающем полное расходование кремния благодаря возможности взаимодействия с молибденом с образованием высших и низших силицидов молибдена, не обладающих в отличие от карбида кремния свойством оказывать противодействие диффузии кремния к молибдену.

В результате рентгенофазового анализа материала покрытия установили наличие следующих фаз: ZrB2, MoSi2, Mo5Si3, SiC, Mo5Si3C. Наличие свободного кремния не установлено.

Пример 4

Изделие и образцы ∅30×δ 6 мм изготовили аналогично примеру 1 с тем существенным отличием, что в качестве диборида металла использовали диборид гафния (HfB2).

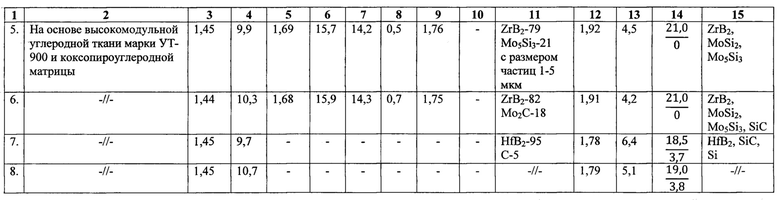

Остальные примеры 5, 6 конкретного выполнения способа, включая выше рассмотренные 1-4, приведены в таблице 1. Здесь же приведены пример 7 изготовления изделия в соответствии со способом-прототипом, а также пример 8 изготовления изделия из УККМ с оксидным покрытием того же состава, что и в примерах 1-6, характеризующимся тем, что и сам УККМ, и барьерное покрытие содержали в своем составе свободный кремний.

В таблице 1 приведены только те примеры (имеются ввиду примеры 1-6), изготовление изделий в соответствии с которыми производилось в полном соответствии с заявляемым способом.

В таблице не приведены примеры изготовления изделий с отклонением от заявляемых пределов, касающихся технологических параметров процесса окончательного силицирования, т.к. сформированное на изделиях и образцах ∅30×δ 6 мм барьерное покрытие было некачественным. Так, при температуре заготовки (при первоначальном введении кремния в поры материала) ниже 1300°С покрытие просто-напросто осыпалось с заготовки. При температуре заготовки выше 1600°С, а также при температуре, равной 1600°С и разнице температур между парами кремния и заготовкой более 10 градусов, покрытие имело размывы в виде борозд на всю его толщину.

В таблице 2 приведены результаты испытаний образцов ∅30×δ 6 мм на окислительную стойкость.

Испытания образцов с разработанной защитой от окисления проводили в индукционной установке при температуре 2000°С в течение 30 минут в условиях естественной конвекции воздуха в открытой атмосфере. Критерием оценки качества защиты материала от окисления являлась убыль массы образца за время испытаний.

Из таблицы 1 видно, что изготовление изделий с защитой от окисления, выполненной в соответствии с заявляемым способом, позволяет перевести УУКМ в УККМ достаточно высокой плотности с содержанием карбида кремния 30-31,4 вес. % (исходя из содержания общего кремния 21,0-22,0%) при отсутствии в нем свободного кремния, а также получить барьерное (между УККМ изделия и оксидным покрытием) покрытие, не содержащее в своем составе свободного кремния. Выполнение защиты от окисления в соответствии со способом-прототипом не обеспечивает такую возможность.

Из таблицы 2 видно, что защита от окисления, выполненная в соответствии с заявляемым способом, является более эффективной в сравнении с защитой, выполненной по способу-прототипу (сравни примеры 1-6 с примером 7), что обусловлено как отсутствием в материале изделия и материале барьерного покрытия свободного кремния, так и наличием дополнительного оксидного покрытия.

Выполнение защиты от окисления с оксидным покрытием, но при наличии в УККМ и материале барьерного покрытия свободного кремния, приводит к снижению ее эффективности (сравни примеры 1-6 с примером 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2487850C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С УГЛЕРОД-КАРБИДОКРЕМНИЕВОЙ МАТРИЦЕЙ ДЛЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2573515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 2011 |

|

RU2458893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2486163C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2552545C2 |

Изобретение относится к способам защиты углеродсодержащих материалов от окисления и касается защиты от окисления крупногабаритных изделий. Согласно способу заготовку из пористого углеродсодержащего композиционного материала подвергают предварительному силицированию жидкофазным методом при нагреве до 1650-1750°С при давлении в реакторе 600-760 мм рт.ст. в аргоне с использованием нитрида кремния в качестве прекурсора жидкого кремния. Оставшийся некарбидизованным кремний отгоняют в вакууме при температуре 1800-1850°С. Операции силицирования и отгонки свободного кремния из пор материала осуществляют в едином технологическом процессе. Затем в порах материала заготовки одним из известных методов формируют высокопористый углерод, предпочтительно, путем выращивания наноуглерода в форме частиц, волокон или трубок. После этого на поверхности заготовки формируют шликерное покрытие на основе диборидов тугоплавких металлов и химически активного к кремнию компонента(ов): нанодисперсного углерода, карбидов молибдена (МоС и Mo2C) или Mo5Si3, или смесь углерода с молибденом с размером частиц до 5 мкм. Производят окончательное силицирование паро-жидкофазным методом. Поверх полученного покрытия формируют покрытие на основе оксидов тугоплавких металлов. Техническим результатом является повышение надежности защиты углеродсодержащих материалов крупногабаритных изделий от окисления при температурах 2000°С и более при одновременном повышении воспроизводимости получаемых результатов. 1 з.п. ф-лы, 4 пр., 2 табл.

1. Способ защиты углеродсодержащих композиционных материалов крупногабаритных изделий от окисления, включающий формирование на заготовке из пористого углеродсодержащего композиционного материала шликерного покрытия на основе диборидов тугоплавких металлов и химически активного к кремнию компонента(ов), силицирование материалов заготовки и шликерного покрытия паро-жидкофазным методом, отличающийся тем, что поверх полученного после силицирования покрытия формируют оксидное покрытие на основе тугоплавких окислов; причем перед формированием шликерного покрытия на основе диборидов тугоплавких металлов производят предварительное силицирование заготовки из пористого углеродсодержащего композиционного материала жидкофазным методом при нагреве до 1650-1750°С при давлении в реакторе 600-760 мм рт.ст. в аргоне с использованием в качестве прекурсора жидкого кремния нитрида кремния, отгоняют из материала свободный кремний в вакууме при температуре 1800-1850°С, осуществляя предварительное силицирование и отгонку свободного кремния в едином технологическом процессе, формируют в порах материала заготовки высокопористый углерод и только после этого, сформировав шликерное покрытие, производят окончательное силицирование; при этом при формировании шликерного покрытия в качестве активного компонента(ов) используют либо нанодисперсный углерод, либо мелкодисперсные карбиды молибдена МоС и Мо2С или низший силицид молибдена Mo5Si3, или смесь углерода с молибденом с размером частиц не более 5 мкм при минимально возможном их содержании в шликерной композиции, достаточном лишь для полного химического связывания кремния, а окончательное силицирование паро-жидкофазным методом производят при первоначальном введении кремния в поры материала путем капиллярной конденсации его паров в интервале температур 1300-1600°С на заготовке при температуре паров кремния, превышающей температуру заготовки соответственно на 100-10 градусов с последующим нагревом заготовки до 1700-1850°С и охлаждением при температуре заготовки, превышающей температуру паров кремния.

2. Способ по п. 1, отличающийся тем, что формирование пористого углерода в порах материала осуществляют путем выращивания наноуглерода в форме частиц, волокон или трубок.

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 1992 |

|

RU2082694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2458890C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 6254975 B1, 03.07.2001. | |||

Авторы

Даты

2020-03-11—Публикация

2019-06-18—Подача