Изобретение относится к области технологии получения износостойких покрытий в вакууме и.может найти применение в машиностроении и металлообработке для повышения срока службы металлорежущих инструментов и деталей машин, подвергающихся износу.

Цель изобретения - повышение качества обработки за счет увеличения адгезии наносимых покрытий при сохранении исходной шероховатости обрабатываемой поверхности,

Автономный дуговой разряд с нерасходуемым полым термоэмиссионным катодом зажигают для создания плотной сильноионизованной плазмы с энергиями электронов от единиц до десятков электронвольт, Электроны с такими энергиями наиболе.е эффективно ионизируют газ. Инжектируя плазму дугового разряда в рабочую камеру при давлении 1,33 -10-1,33 Па и прикладывая напряжение между электродами, раз- мещенными в камере, вынуждают электроны инжектированной плазмы дугового разряда ускоряться и поддерживать ионизацию газа. При этом количество электронов в разряде возрастает, и в объеме возникает несамостоятельный газовый.разряд, который прекращается при прекращении инжекции плазмы в объем камеры. Проведение процесса бомбардировки повер- хности ионами несамостоятельного газового разряда при давлениях газа 1,33- ,33 Па обусловлено тем, что при давлении более 1,33 Па поток возвращаемых на очищаемую поверхность распыленных частиц существенно возрастает, что снижает производительность и качество очистки. При давлении газа менее 1,33 Па несамостоятельный разряд гаснет.

Подачу плазмообразующего газа через полый катод осуществляют для горения несамостоятельного газового разряда в интервале давлений 1,33 ,33 Па и плотностей тока 15-200 А/м2

В указанном диапазоне плотности ионного тока (15-200 А/м2) на поверхности изу делий обеспечивается достаточно высокое

СО

С

00

-А

N5 ГО СО Ю

качество очистки, т.к. могут быть обеспечены условия преобладания процесса ионного распыления загрязнений над процессом адсорбции молекул остаточного газа, постоян- но поступающих на очищаемую поверхность.

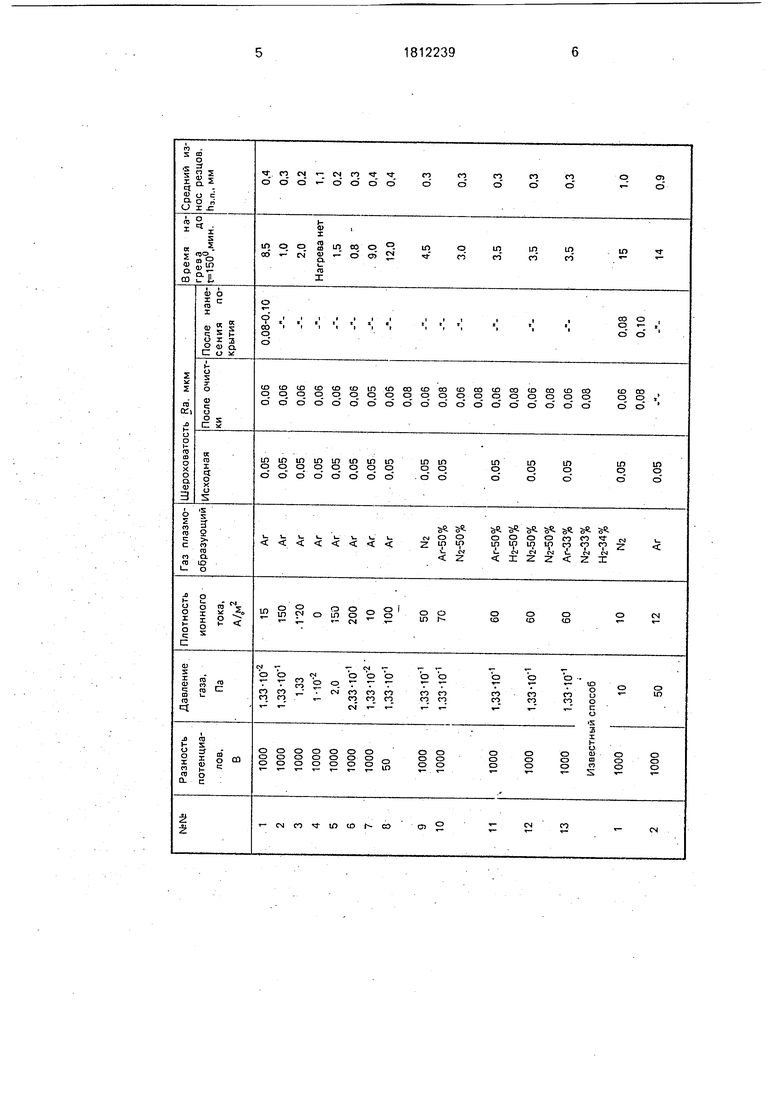

Способ поясняется таблицей.

Обработка изделий поданному способу осуществляется следующим образом.

Обрабатываемые изделия (например, фасонные резцы, изготовленные из стали Р6М5), очищенные от загрязнений, размещают на подложкодержателе, изолированном от корпуса вакуумной камеры и подключенном к отрицательному полюсу источника электропитания, вакуумная камера откачивается до давления 1,33 10-3 Па форвакуумным и диффузионным насосами, затем через систему газопитания в полый катод несамостоятельного дугового разря- да, изготовленный из тугоплавкого материала, подают плазмообразующий газ, например аргон, а на изделия подают отрицательный потенциал относительно стенок вакуумной камеры. Полый катод несамосто- ятельного дугового разряда разогревают до температур термоэмиссии и зажигают несамостоятельный дуговой разряд с нерасходуемым полым термоэмиссионным катодом.

Плазму, создаваемую в дуговом разря- де, инжектируют в вакуумную камеру, и зажигают несамостоятельный газовый разряд.

Электроны плазмы ускоряются к аноду, сталкиваются с атомами и дополнительно ионизуют газ, а ионы ускоряются к катоду- изделию и бомбардируют его, очищая, активируя и разогревая поверхность обрабатываемых изделий.

... . :.

Затем подачу плазмообразующего газа прекращают, дуговой разряд гаснет, гаснет несамостоятельный газовый разряд, подают в камеру реакционный газ (например, азот), осуществляют испарение металла, на- пример, титана, образующего соединение с реакционным газом, производят ионизацию его паров и осаждают покрытие типа TIN до толщины 5 мкм,

В настоящее время на отечественных заводах применяются установки ПУСК, Булат, ННВ6.6-И1, в которых реализуется способ обработки изделий, включающий бомбардировку поверхности изделий ионами, извлекаемыми из плазмы вакуумной дуги, при этом при бомбардировке происходит осаждение микрокапель материала катода на поверхность изделий и конденсация покрытий типа TiN.

Покрытия, полученные по этому способу в этих установках, обладают шероховатостью 0,25-0,35 мкм. Микрокапельная фаза в покрытиях снижает их адгезию.

Применение данного способа позволит:

- повысить производительность процесса обработки изделий на 30-50%;

- повысить работоспособность изделий с покрытиями в 1,5-2 раза.

Формула изобретения

1. Способ обработки металлических изделий в вакууме, включающий подачу плазмообразующего газа в рабочую камеру, возбуждение газового разряда, очистку поверхности обрабатываемых изделий бомбардировкой ускоренными ионами плазмы газового разряда, нагрев изделий и конденсацию покрытий из плазмы металлов наносимых покрытий в среде реакционного газа, отличающийся тем, что, с целью повышения качества обработки за счет увеличения адгезии наносимых покрытий при сохранении исходной шероховатости обрабатываемой поверхности, газовый разряд возбуждают при давлении плазмообразующего газа 1,33-10 2-1,33 Па путем инжекции электронов из плазмы автономного несамостоятельного дугового разряда с полым нерасходуемым термоэмиссионным катодом, а очистку поверхности и ее нагрев осуществляют при плотности тока 15-200 А/м.

2. Способ по п. 1,отличающийся тем, что горение газового разряда осуществляют между стенками вакуумной камеры и обрабатываемыми изделиями. .

3. Способ по пп.1 и 2, о т л и ч а ю щ и й- с я тем, что в качестве пдазмообразующего газа используют аргон, азот или их смесь с водородом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ В ВАКУУМЕ | 2003 |

|

RU2256724C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2039843C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1314717A1 |

| СПОСОБ НАНЕСЕНИЯ АМОРФНЫХ УГЛЕВОДОРОДНЫХ ПОКРЫТИЙ | 2008 |

|

RU2382116C2 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ В ВАКУУМЕ | 2005 |

|

RU2329334C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

Использование: нанесение износостойких покрытий с сохранением исходной шероховатости обрабатываемой поверхности, может быть использовано в машиностроении. Сущность изобретения: в способе обработки очистку, активацию и нагрев обрабатываемой поверхности осуществляют ионами газов несамостоятельного газового разряда при плотности ионного тока 15-200 А/м2 и давлении газа 1,33- ,33 Па. Возбуждение несамостоятельного газового разряда осуществляют путем инжек- ции электронов в рабочий объем из плазмы дугового разряда с нерасходуемым полым термоэмиссионным катодом, через который подают плазмообразующий газ. 1 табл.

| Авторское свидетельство СССР №1048847, кл; С 23 С 14/32, 1987 | |||

| Авторское свидетельство СССР № 997489, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-30—Публикация

1990-06-18—Подача