Изобретение относится к химии и технологии полимерных материалов, а именно к полимерным композициям для получения светостабилизированных, гидрофильных флуоресцентных полимерных пленок, и может быть использовано для получения пленок сельскохозяйственного назначения.

Придание полимерным пленкам флуоресцентных свойств осуществляется путем введения в состав полимерной композиции специальных добавок - люминофоров. Наличие в составе материала пленок люминофоров придает им способность поглощать проходящую через них УФ-составляющую электромагнитного излучения солнца или искусственного источника света и трансформировать ее в красную область спектра. Флуоресцентные полимерные пленки предназначены для использования в сельском хозяйстве для укрытия сооружений закрытого грунта при выращивании растений. Наличие под пленками люминесцентного излучения красной области спектра приводит к ускорению роста и развития под ними растений, увеличению их урожайности.

Как правило, полимерные композиции для изготовления флуоресцентных пленок сельскохозяйственного назначения на основе термопластичных полимеров содержат в качестве люминесцирующих добавок комплексные соединения органических и неорганических солей европия с донорными лигандами [1-3].

Общим недостатком указанных материалов является небольшой срок службы люминесцирующих добавок в них, быстрое разрушение полимерной основы под действием УФ-излучения солнечного света, наличие «капели» на внутренней поверхности пленки, приводящей к ухудшению светопропускания на 15-25% в области ФАР.

Известна полимерная композиция для получения пленок [RU 2178429 С2] включающая (со)полимер этилена и люминесцирующую добавку комплексных соединений европия и лантана, отличающаяся тем, что, в качестве люминесцирующей добавки она содержит комплексное соединение нитрата европия и нитрата лантана с 1,10-фенантролином общей формулы

[x Eu(NO3)3+y La(NO3)3] 2(x+y) Фен,

где x, y - количество молей нитрата европия и нитрата лантана соответственно, при мольном соотношении нитрата европия и нитрата лантана от 1:0,3 до 1:20 и следующем соотношении компонентов, мас.%:

(Со)полимер этилена - 99,00-99,98,

Люминесцирующая добавка - 0,02-1,00.

Технический результат - повышение интенсивности люминесценции пленок из (со)полимера этилена и срока службы люминесцирующей добавки в пленке.

Используемый люминофор относится к комплексным солям европия с органическими донорными лигандами.

Представленный люминофор не переносит двойную переработку в готовое изделие и несовместим с антифог-добавкой. Антифог-добавка взаимодействует химически с люминофором и он вследствие этого теряет люминесцентные свойства.

Известна полимерная композиция для светотрансформирующего пленочного материала [RU 94042026 А1], включающая светопрозрачный термопластичный полимер и оптически активную добавку, при этом в качестве оптически активной добавки она содержит по крайней мере одно соединение общей формулы [(La1-xEux)O]m(Lig)n, где m=n 1 при Lig FCl или Br m 2, n 1 при Lig 0,S или Se X 0,001-0,100, представляющее собой продукт обработки твердых растворов оксидов лантана-европия в среде галоген- или халькогенводорода при 800-1200°С или по крайней мере одно соединение общей формулы Y2-xEuxO2S1+-0,2, где Х 0,001-0,100, представляющее собой продукт обработки твердых растворов оксидов иттрия-европия в среде серы при 1200°С, или его механическую смесь с соединением общей формулы La2-xErxO2S1+-0,2, где Х 0,001-0,100, представляющее собой продукт обработки твердых растворов оксидов лантана-эрбия в среде серы при 1200°С, при следующем соотношении компонентов, мас.% оптически активная добавка 0,05-1,00; светопрозрачный термопластичный полимер остальное.

В вышеприведенном используется физическая смесь комплексных солей европия с органическими донорными лигандами и неорганические кристаллофосфоры (оксисульфиды). Введение органических люминофоров не позволяет продлить срок эксплуатации пленки с полезными свойствами, так как они быстро теряют свои люминесцентные свойства - разрушаются под действием УФ света солнца и термически не устойчивы в полимерной матрице, где присутствуют радикальные частицы, образующиеся при разрушении полимера под внешним влиянием тех же погодных условий. К тому же, органические люминофоры взаимодействуют с антифогом, теряя люминисцентные свойства.

Известна улучшенная светокорректирующая пленка [CN 1122814 A, 1996] на основе полиэтилена и других подобных высокомолекулярных полимеров, которые совместимы с такой светокорректирующей добавкой как хелатные соединения европия и тербия и концентрат и его концентрированные гранулы, которые совместимы с выбранными антивозрастной и антифоговой добавкой.

Для изготовления пленки не используется единая композиция: сначала готовят концентрат с люминофором, потом при производстве пленки однослойной они к концентрату добавляют антифог и светостабилизатор, то есть готовят объединенный концентрат, так же готовят и трехслойную пленку, в каждый слой вводят свою добавку. Двойная переработка получается только композиции полиэтилена с люминофором, при этом с веществами, указанными в описании, это нереально из-за их химического взаимодействия в процессе переработки.

В заявленном материале предлагается использовать органические люминофоры, которые имеют низкий срок эксплуатации.

Известна полимерная композиция для получения пленок [RU 2132346 С1] на основе (со)полимера этилена, включающая активную добавку, при этом в качестве активной добавки она содержит трехкомпонентную смесь А-В-С, где А - оксид, органическая или неорганическая соль европия; В - соединение из класса - дикетонов; С - соединение из класса бидентатных азотистых гетероциклов или из ряда триалкил(фенил)замещенных фосфиноксидов, при массовом соотношении А:В:Ч, определяемом алгоритмом: на один атом европия в компоненте А приходятся три молекулы компонента В и одна молекула бидентатного азотистого гетероцикла или две молекулы триалкил или трифенил замещенного фосфиноксида компонента С, при следующем соотношении полимера и активной добавки, мас.%: указанная трехкомпонентная активная добавка 0,05-1,0, (со)полимер этилена остальное. Пленки, полученные из предложенной композиции, поглощают не менее 90% УФ-составляющей падающего света, преобразуя его в свет красной области спектра.

Все органические комплексные соединения редких земель - неустойчивые соединения с быстро разрушающейся структурой, при введении в полимерную матрицу конкретно в полиэтилен не могут физически поглощать 90% ультрафиолетового света, вследствие строения полиэтиленовой пленки, даже лучшие УФ-абсорберы в полиэтилене могут поглощать не более 35%, так как полиэтилен - кристаллическое вещество и все добавки могут располагаться только в межкристаллической области. Максимально можно ввести добавок в пленку не более 15-20 мас.%. Люминесцирующие добавки, вносимые в пленку в указанных количествах 0,05-2,0 мас.% могут максимально поглотить около 1% УФ-излучения солнца [4].

В предложенной композиции отсутствует стабилизатор и нет антифог-добавки, которые способствовали практическому применению этой пленки.

Известна полимерная композиция для получения люминесцирующих пленок [RU 9912187 А], включающая термопластичный полимер и люминесцирующую добавку на основе европия, при этом в качестве люминесцирующей добавки она содержит нерастворимый в полимере неорганический кристаллофосфор, выбранный из группы, включающей оксисульфиды, ванадаты, замещенные ванадаты, молибдаты, вольфраматы европия или редкоземельных элементов, активированных ионом европия или смесью его с ионами других редкоземельных элементов при следующем соотношении компонентов, мас.%:

Люминесцирующая добавка - 0,01-10,0,

Термопластичный полимер - 99,9-90,0.

В композиции не предусмотрены стабилизатор и антифоговая добавка. Следовательно, незначительный срок службы материала, за счет разрушения УФ-излучением солнца полимерной матрицы и наличия «капели».

Известна [RU 96106299 A] полимерная композиция на основе термопластичного материала для изготовления пленки теплиц, включающая люминофор, при этом в полимерную массу вводят в качестве люминофора с синим цветом свечения алюминат бария, магния, активированный европием двухвалентным, и/или хлорфосфат стронция, бария, активированный европием двухвалентным, и/или ортоборат магния, активированный титаном и оловом, в качестве люминофора с красным цветом свечения в полимерную массу вводят мелкокристаллический оксисульфид иттрия, активированный европием, и/или оксисульфид лантана, активированный европием, с оптимизированным спектром излучения, в качестве люминофора, имеющего полосу излучения в ближней ИК-области спектра, - ортофосфат магния, стронция, активированный оловом.

В качестве люминофоров использованы неорганические кристаллофосфоры. Введение большого количества люминофоров разного состава приводит к химической нестабильности как самих соединений (люминофоров), так и полимерной матрицы. Хлорфосфаты и ортобораты крайне неустойчивы к двойным переработкам и в полимерной матрице при появлении там радикалов. Также в композиции отсутствуют стабилизаторы.

Известна светокорректирующая полимерная пленка и композиция для ее получения [RU 2435363 С1], выбранная в качестве прототипа. Композиция содержит фосфат-ванадат-борат иттрия, активированный европием, и/или фосфат-ванадат иттрия, активированный европием, - 1,0÷5,0 мас.%, Тинувин-622 - 1,0÷3,0 мас.% и полиэтилен высокого давления - остальное. Композиция выполнена в виде гранул, представляющих собой концентрат модифицирующих добавок в полимерной матрице.

В композиции отсутствует антифог-добавка, придающая пленке противокапельный эффект, так как используемые в прототипе неорганические кристаллофосфоры при использовании их с антифог-добавкой будут частично взаимодействовать, теряя часть люминисцентных свойств, т.е. люминесцирующая основой, не способна сохранять свои свойства длительное время совместно со светостабилизатором, регулирующим время «жизни» полимера, и противокапельной добавкой.

Задачей настоящего изобретения является создание композиции для получения светотрансформирующего пленочного материала, содержащего светостабилизатор, регулирующий время «жизни» полимера и обладающего противокапельным эффектом при одновременном сохранении люминесцентных свойств.

Технический результат - увеличение срока службы люминесцирующей добавки и длительный срок службы пленки.

Поставленная задача решается и указанный технический результат достигается тем, что как и известная предлагаемая полимерная композиция для получения светотрансформирующего пленочного материала включает: термопластичный полимер, люминесцирующую добавку - неорганический кристаллофосфор и светостабилизатор на основе пространственно затрудненного амина, при этом в качестве люминесцирующей добавки упомянутая комплозиция содержит соединения класса кристаллофосфоров типа оксисульфида иттрия, или оксида иттрия, или фосфат-бората иттрия, активированных европием или европием и висмутом, трансформирующие УФ-излучение в излучение красной области спектра, а в качестве светостабилизатора использован Тинувин-622.

Новым является то, что композиция дополнительно содержит гидрофилизирующую добавку - антифог, представляющую собой неионогенную соль жирных алифатических кислот - моностеарат сорбитола.

При этом соотношение компонентов предлагаемой композиции в случае ее выполнения в виде гранул концентрата составляет, мас.%:

или соотношение компонентов концентрата, разбавленного термопластичным полимером, составляет мас.%:

В качестве термопластичных полимеров могут быть использованы полиэтилен, полипропилен, поливинилхлорид и сополимеры этилена.

В настоящем изобретении предложено в качестве модифицирующей (люминесцирующей) добавки при получении полимерной пленки для использования в сельском хозяйстве для покрытия теплиц и грунта при выращивании растений использовать следующие люминофоры: фосфат-борат иттрия, активированный европием, или оксисульфид иттрия, активированный европием, или оксид европия, активированный европием и висмутом. Люминесцирующая добавка представляет собой мелкокристаллический узкополосный люминофор, обладающий люминесценцией в красной области спектра, состоящий из соединения - основания и активатора, при этом основанием является вещество на основе соединения, выбранного из группы, состоящей из: оксисульфида, или оксида, или фосфат-бората иттрия, а активатором является либо ион Eu3+, либо ионы Eu3+ и Bi3+. Данные фотолюминофоры обладают хорошей интенсивностью флуоресцентного излучения, высокой химической стабильностью в полимерной матрице как во время переработки, так и во время эксплуатации материала. Срок службы люминофоров в полимерной пленке составляет от 3 до 5 лет. Содержание люминофоров в полимерной матрице найдено эмпирическим путем и его оптимальное значение составляет 0,2 мас.%. При таком содержании люминофора наблюдается эффективное влияние материала пленки на выращиваемые под ним растения (ускорение сроков развития и увеличение урожайности растений). Увеличение содержания люминофора в пленке до 0,5 мас.% не вызывает заметного увеличения влияния на растения и одновременно значительно увеличивает себестоимость материала и ухудшает оптические свойства пленки.

Введение в состав материала светостабилизатора Тинувин-622 в количестве 0,2-0,3 мас.% является оптимальным и позволяет увеличить срок службы полимерной пленки до пяти лет. Изменение содержания светостабилизатора до 0,1 мас.% уменьшает срок службы полимерной матрицы, а выше 0,3 мас.% приводит к ухудшению оптических свойств материала и не увеличивает срок службы полимерной пленки.

Выбор в качестве светостабилизатора Тинувина-622 определен тем, что его поглощение лежит в другой области, отличной от областей спектров возбуждения и люминесценции выбранных люминофоров.

Выбор в качестве гидрофилизирующей добавки моностеарата сорбитола определен тем, что он химически не взаимодействует с выбранными люминофорами и светостабилизатором, позволяет создавать «противокапельный» эффект практически на весь период эксплуатации готовой пленки.

Выбор люминофоров состава: оксисульфид иттрия, активированного европием, оксид иттрия, активированного европием и висмутом, и фосфат-борат иттрия, активированного европием, определен их способностью поглощать ультрафиолетовую составляющую солнечного излучения и преобразовывать в красную область спектра области 611-626 нм.

Выбор термопластичных полимеров - полиэтилена высокого давления и сополимеров этилена - для приготовления полимерных композиций с предложенными добавками определен широким использованием их для получения сельскохозяйственных пленок, а также их совместимостью в процессе получения пленок.

Соотношение количества люминесцирующей добавки и полимера определено тем, что содержание люминофора менее 0,01 мас.% и полимера более 99,90 мас.% понижает способность пленки поглощать УФ-составляющую электромагнитного излучения, а при содержании люминесцирующей добавки более 0,2 мас.% и полимера менее 87,0 мас.% либо не приводит к увеличению положительного эффекта, либо резко ухудшает прочностные показатели пленок и их оптическую прозрачность.

Из уровня техники не выявлено композиции, в которой одновременно присутствовали бы люминофор и «противокапельная» добавка, что связано со сложностью их совместимости.

Одновременное введение в пленку (полимер) люминофора, стабилизатора и гидрофильной добавки позволяет пленке приобрести новые свойства и увеличить время работы всех этих соединений (то есть эксплуатации материала) - длительное в пересчете на реальную ситуацию порядка 3-5 лет.

Еще одним преимуществом предлагаемой композиции является то, что композиция переносит двойную переработку и при необходимости можно делать концентрат и далее путем разбавления получать полимерную пленку.

Получения готового светотрансформирующего материала (пленки) достигают при смешении с гранулами базовых марок полимера (ПЭВД) концентратов, представляющих собой композицию из полимерной матрицы и модифицирующих добавок, в концентрации в 10-20 раз превышающих концентрацию добавок в конечном продукте.

Предлагаемая композиция может быть выполнена в форме гранул, представляющих собой концентрат люминесцирующей добавки, светостабилизатора и гидрофилизирующей добавки в полимерной матрице, при следующем соотношении компонентов, мас.%:

В дальнейшем изобретение поясняется примерами его конкретного выполнения.

Пример 1. Для оценки люминесцентных свойств полимерных пленок на основе предварительно полученной модифицирующей добавки, содержащей люминофор, светостабилизатор Тинувин 622 и гидрофилизирующую добавку моностеарат сорбитола, был изготовлен ряд концентратов с различным содержанием добавок. При этом наблюдалось, что при получении гранул концентрата на стадии грануляции, содержащих 5,0 мас.% люминофора затруднительно в связи с ограниченностью технических возможностей современного оборудования (забиваются фильеры аппарата), за счет чего нарушается равномерное распределение добавок, что в дальнейшем не позволяет путем разбавления концентрата получить равномерное распределение добавок в готовой пленке. Содержание в грануле концентрата менее 2,0 мас.% люминофора при дальнейшем изготовлении разбавлением концентрата пленки также не позволяет добиться равномерного распределения добавок.

Оптимальный состав концентрата композиции для получения светопреобразующей полимерной пленки с однородным распределением модифицирующих добавок составляет:

Данный концентрат может быть получен на стандартном оборудовании, при введении модифицирующей добавки на стадии грануляции полиэтилена.

Такой концентрат при разбавлении его в пропорции 1:9 (1 часть концентрата к 9 частям полиэтилена) на промышленном оборудовании в процессе получения светотрансформирующих полимерных материалов (пленок) позволяет равномерно распределить добавки в готовой пленке и обеспечить наилучшие эксплуатационные и потребительские характеристики материала.

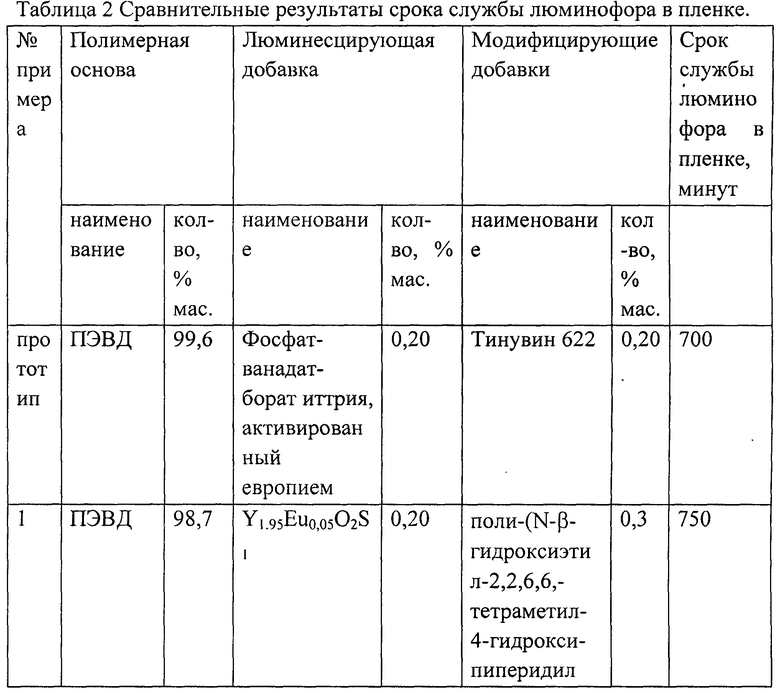

Из полученных концентратов путем их разбавления расчетным количеством полиэтилена высокого давления (ПЭВД) базовой марки изготовлены пленки 20×0,120 мм на экструдере типа Брабендер с плоскощелевой головкой с содержанием люминофора оксисульфида иттрия, активированного европием 0,2 мас.% в каждом образце. Результаты определения интенсивности люминесценции представлены в таблице 1.

Как показывают приведенные в табл. 1 данные, состав исходного концентрата модифицирующей композиции практически не оказывает влияния на интенсивность люминесценции полученных из него путем разбавления пленок, несмотря на двукратное воздействие на люминофор расплава ПЭВД. Интенсивности всех пленок практически идентичны и равны показателю для пленки, полученной путем прямого введения порошкообразного люминофора в процессе производства пленки без предварительного изготовления концентрата (№4 в табл. 1) с длительным сохранением фотостабильности люминофора в полимере. Однако оптимальные физико-механические характеристики гранул концентрата наблюдаются только при содержании в нем 2,0 мас.% оксисульфида иттрия, активированного европием, или оксида иттрия, активированного европием и висмутом, или фосфат-бората иттрия, активированного европием.

Пример 2. Аналогичен примеру 1, за тем исключением, что в качестве люминесцирующей добавки взят люминофор на основе оксида иттрия, активированный европием и висмутом. Срок службы люминофора в пленке 1220 минут.

Пример 3. Аналогичен примеру 1, за тем исключением, что состав люминесцирующей добавки соответствует фосфат-борату иттрия, активированного европием. Срок службы люминофора в пленке 930 минут.

Пример 4. Аналогичен примеру 1, за тем исключением, что в качестве термопластичного полимера (полимерной матрицы) содержит сополимер этилена с винилацетатом. Срок службы люминофора в пленке 580 минут.

Пример 5. Аналогичен примеру 2, за тем исключением, что в качестве термопластичного полимера (полимерной матрицы) содержит сополимер этилена с винилацетатом. Срок службы люминофора в пленке 880 минут.

Пример 6. Аналогичен примеру 3, за тем исключением, что в качестве термопластичного полимера (полимерной матрицы) содержит сополимер этилена с винилацетатом. Срок службы люминофора в пленке 830 минут.

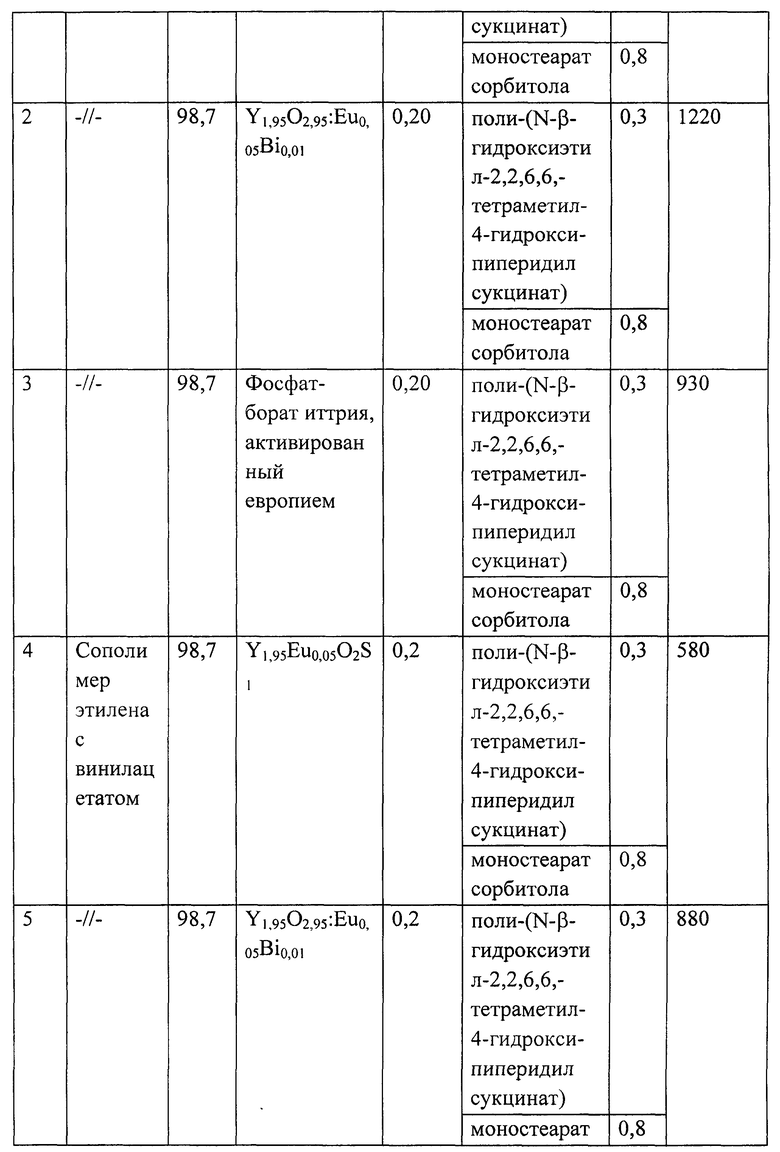

Пример 7. Аналогичен примеру 1, за тем исключением, что в качестве термопластичного полимера (полимерной матрицы) содержит полипропилен. Срок службы люминофора в пленке 740 минут.

Пример 8. Аналогичен примеру 2, за тем исключением, что в качестве термопластичного полимера (полимерной матрицы) содержит полипропилен. Срок службы люминофора в пленке 950 минут.

Пример 9. Аналогичен примеру 3, за тем исключением, что в качестве термопластичного полимера (полимерной матрицы) содержит полипропилен. Срок службы люминофора в пленке 900 минут.

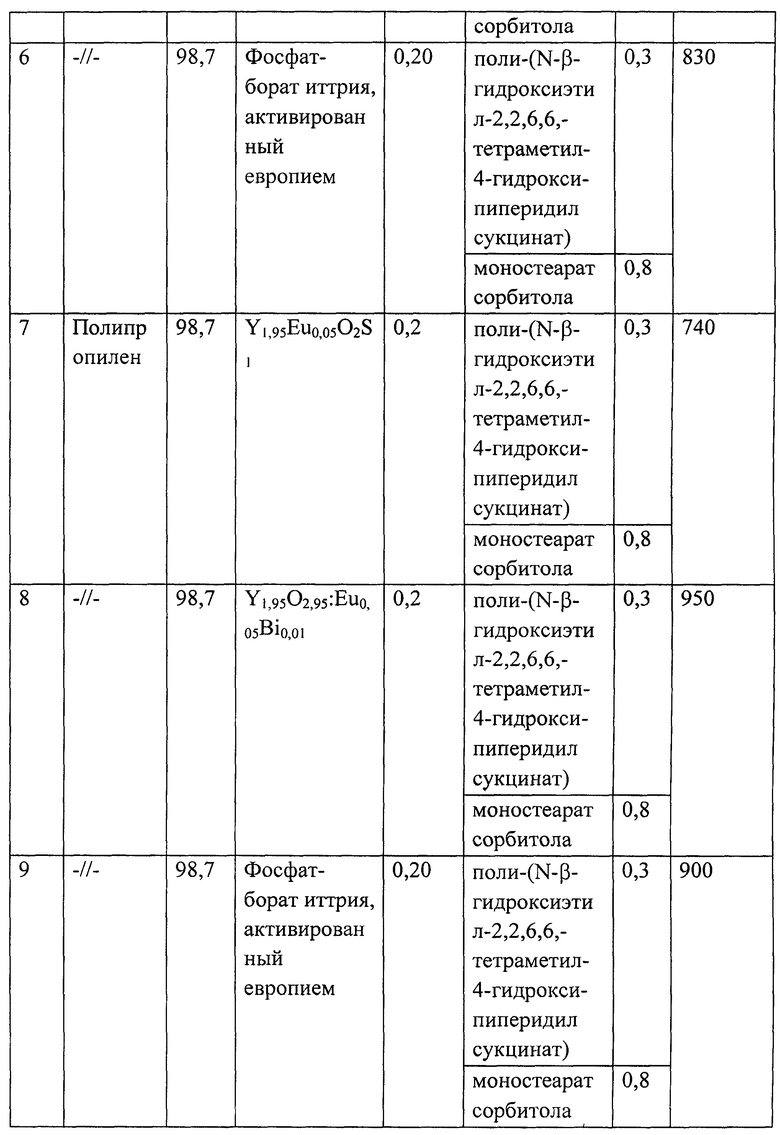

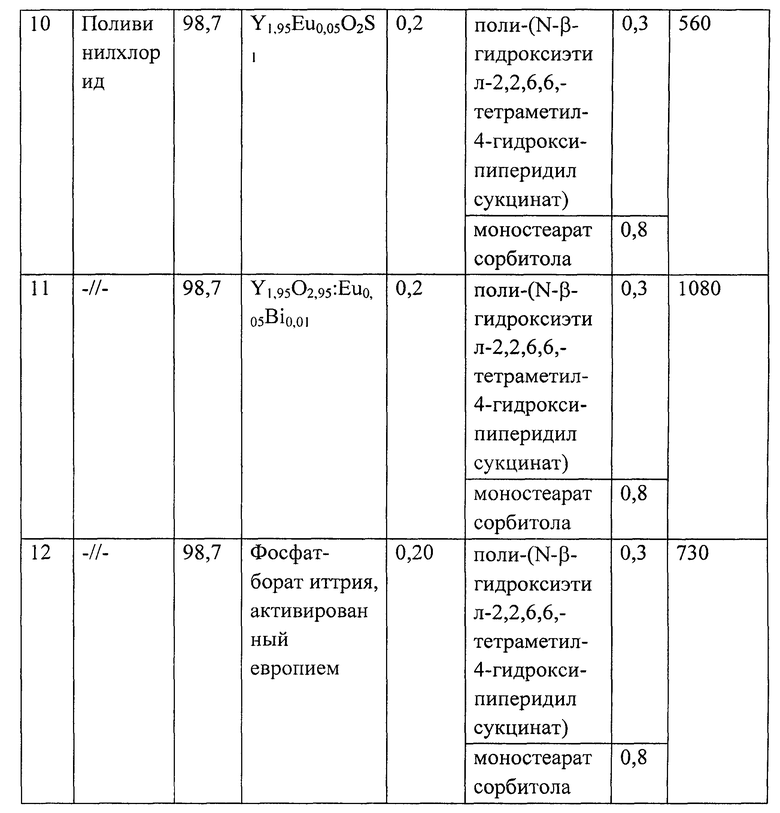

Пример 10. Аналогичен примеру 1, за тем исключением, что в качестве термопластичного полимера (полимерной матрицы) содержит поливинилхлорид. Срок службы люминофора в пленке 560 минут.

Пример 11. Аналогичен примеру 2, за тем исключением, что в качестве термопластичного полимера (полимерной матрицы) содержит поливинилхлорид. Срок службы люминофора в пленке 1080 минут.

Пример 12. Аналогичен примеру 3, за тем исключением, что в качестве термопластичного полимера (полимерной матрицы) содержит поливинилхлорид. Срок службы люминофора в пленке 730 минут.

В таблице 2 приведены сравнительные результаты срока службы люминофора в пленке, полученной из концентрата (№2 табл. 1) при разбавлении базовым полимером ПЭВД в соотношении 1:9 и светотрансформирующей пленки на основе другой полимерной матрицы - сополимера этилена с винилацетатом.

15

16

17

Из таблицы 2 следует, что пленки, полученные из композиций на основе предлагаемых термопластичных полимеров и предлагаемых добавок, обладают более длительным сроком службы люминофоров в пленках, дополнительно обладают «противокапельным» эффектом, не влияющим на люминесцентные свойства люминофоров, чем полученные с использованием фосфат-ванадат-боратов иттрия, активированных европием (прототип).

К тому же, заявленная композиция позволяет на стандартном оборудовании получать светотрансформирующие полимерные материалы (пленки) со стабильно высокими эксплуатационными характеристиками, такими как хорошие люминесцентные свойства, «противокапельный» эффект и высокая механическая прочность в течение всего периода эксплуатации, составляющего до пяти лет.

Источники информации

1. Kusnetsov S.I., Leplianin G.V., ′Polisvetan′, a high performance material for cladding grinhouses. // Plasticulture, 1989, v. 3, №2, C. 66-73.

2. Карасев B.E., Полисветаны - новые полимерные светотрансформирующие материалы для сельского хозяйства // Вестник Дальневосточного отделения РАН, 1995, №2, с. 66-73.

3. Щелоков Р.Н., Полисветаны и полисветановый эффект // Известия РАН Серия химическая, №6, 1996, с. 50-55.

4. Raida, А.Е. Ivanitskiy, A.V. Bushkov, A.I. Fedorov, G.A. Tolstikov, Investigation of peculiarities in conversion of the UV and visible sunlight by light transforming films with europium luminophores. Journal: Atmospheric and Oceanic Optics. - 2003. - V. 16. - No 12. - P. 1029-1034. V.S

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕТОКОРРЕКТИРУЮЩАЯ ПОЛИМЕРНАЯ ПЛЕНКА И КОМПОЗИЦИЯ ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2435363C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ | 2001 |

|

RU2229496C2 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СВЕТОКОРРЕКТИРУЮЩЕЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2013 |

|

RU2599583C2 |

| КОМПОЗИЦИЯ ПЛЕНОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА ДЛЯ ПОКРЫТИЯ ТЕПЛИЦ И ОПТИЧЕСКИЙ АКТИВАТОР ДЛЯ ПОЛИМЕРНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1998 |

|

RU2127511C1 |

| СВЕТОПРЕОБРАЗУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2407770C2 |

| МАТЕРИАЛ ДЛЯ ПРЕОБРАЗОВАНИЯ СВЕТА И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2319728C1 |

| СВЕТОПРЕОБРАЗУЮЩИЙ БИОСТИМУЛИРУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2488621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛУОРЕСЦИРУЮЩЕЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2014 |

|

RU2581093C2 |

| СВЕТОТРАНСФОРМИРУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2132856C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНКИ | 1991 |

|

RU2036217C1 |

Изобретение относится к полимерным композициям для получения светотрансформирующего пленочного материала и может быть использовано для получения пленок сельскохозяйственного назначения. Полимерная композиция представляет собой концентрат в форме гранул или концентрат, разбавленный термопластичным полимером. Концентрат содержит термопластичный полимер, люминесцирующую добавку - неорганический кристаллофосфор на основе оксисульфида иттрия, или оксида иттрия, или фосфат-бората иттрия, активированных европием или европием и висмутом, трансформирующие УФ-излучение в излучение красной области спектра, светостабилизатор на основе пространственно затрудненного амина - Тинувин 622 - и гидрофилизирующую добавку - антифог - моностеарат сорбитола. В качестве термопластичного полимера могут быть использованы полиэтилен и сополимеры этилена. Технический результат - увеличение срока службы люминесцирующей добавки и пленочного материала сельскохозяйственного назначения. 1 з.п. ф-лы, 2 табл., 6 пр.

1. Полимерная композиция для получения светотрансформирующего пленочного материала, представляющая собой концентрат в форме гранул, содержащий термопластичный полимер, люминесцирующую добавку - неорганический кристаллофосфор на основе оксисульфида иттрия, или оксида иттрия, или фосфат-бората иттрия, активированных европием или европием и висмутом, трансформирующие УФ-излучение в излучение красной области спектра, светостабилизатор на основе пространственно затрудненного амина - Тинувин 622 - и гидрофилизирующую добавку - антифог, представляющую собой моностеарат сорбитола, или указанный концентрат, разбавленный термопластичным полимером, при следующем соотношении компонентов концентрата, мас. %:

или при следующем соотношении компонентов концентрата, разбавленного термопластичным полимером, мас. %:

2. Полимерная композиция по п. 1, отличающаяся тем, что в качестве термопластичного полимера она предпочтительно содержит полимер, выбранный из группы, включающей полиэтилен и сополимеры этилена.

| СВЕТОКОРРЕКТИРУЮЩАЯ ПОЛИМЕРНАЯ ПЛЕНКА И КОМПОЗИЦИЯ ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2435363C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНКИ | 1991 |

|

RU2036217C1 |

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| СВЕТОПРЕОБРАЗУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2407770C2 |

| МАТЕРИАЛ ДЛЯ ПРЕОБРАЗОВАНИЯ СВЕТА И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2319728C1 |

Авторы

Даты

2015-08-27—Публикация

2013-10-28—Подача