Настоящее изобретение относится к области композиционных материалов, конкретно - к светотрансформирующим материалам, применяемым в сельском хозяйстве, медицине, биотехнологии и легкой промышленности.

Предшествующий уровень техники

Стоит задача получения светотрансформирующих материалов, обладающих, в частности, свойством модифицировать ультрафиолетовое излучение в красное, и сохраняющих это свойство в течение длительного времени.

Особенно острой эта проблема стала, во-первых, в связи с необходимостью защиты человека, животных и растений от ультрафиолетового излучения солнца, а также техногенного ультрафиолетового излучения (далее УФ-излучения), которое, как известно, вызывает ожоги кожи и стимулирует возникновение онкологических заболеваний, в том числе и меланомы кожи. А во-вторых, во многих работах было показано благотворное воздействие красного света, которое, в частности, увеличивает активность ферментов каталазы, супероксиддисмутазы и глутатионредуктазы (Y. A. VIadimirov et al., "Free Radical Biol. Med.", N5, 1988, p. 281-286), что в свою очередь приводит к снижению количества активных форм кислорода, повреждающего клетку, а также усиливает синтез ДНК и белков (T.I. Каrи "Photobiology of low-power laser therapy" in V.S. Letokhov et al. "Laser Science and Technology", Harwood Academic Publishers, Chur, Switzerland, 1989), что в свою очередь приводит к ускорению заживления ран, в том числе и восстановлению кожи от солнечного ожога. Кроме того, красное излучение (с длиной волны 600-630 нм) наиболее эффективно поглощается хлорофиллом-б зеленого листа, достига.тся ускорение фотосинтеза, соответствующее ускорение в наращивании зеленой массы растений, повышение урожая тепличных культур и сокращение сроков его созревания (Stoy V., Physiol. Plant., 1965, v. l4, P. 963-971; Inada К., Plant and cell physiol., 1976, v.l7 p. 355-365; GB 2158833).

Известны материалы, содержащие матрицу и активную добавку, поглощающую УФ-излучение (US 4081300; JP 53-136050; A3-158103, опубликован 08.07.91; FR 2419955), или обеспечивающую дозированное прохождение УФ-излучения (WO 94/1735). В качестве активной добавки материал содержит, например, сажу и фталоцианиновые красители (JP N 53-136050), бензофенон или бензотриазол (FR 2419955), n-трет-бутилфенилсалицилат или 2-гидрокси-4-метоксибензофенон (JP A3-158103), соединения салициловой, лимонной и щавелевой кислот в сочетании с красителями, например, голубым или фиолетовым (WO 94/1735). Матрица выполнена, например, в виде пленки из термопластичных полимеров (US 4081300, JP 53-136050, FR 2419955), или в виде текстильного полотна из натуральных или искусственных волокон (JP A3-158103), или в виде пластины из термопластичных полимеров (WO 94/1735), или в виде текстильного или нетканого полотна, или нити, или лака (WO 94/1735). Материалы, представляющие собой пленку, предназначены преимущественно для покрытия парников и теплиц (US 4081300, JP 53-136050, FR 2419955). Материал, представляющий собой текстильное полотно, предназначен для изготовления зонтов и тентов (JP A3- 158103), материал, представляющий собой пластину, предназначен для изготовления покрытий зонтов, тентов и даже крыш (WO 94/1735).

Однако все эти материалы не обладают способностью трансформировать УФ-излучение в красное излучение.

Известен светотрансформирующий материал (CH 667463, GB 2158833), содержащий матрицу и распределенное в ней по меньшей мере одно координационное соединение редкоземельных металлов (европия, самария, тербия, гадолиния) в качестве активной добавки, обеспечивающей преобразование ультрафиолетовой составляющей света в оранжево-красную часть спектра (580-750 нм). Матрица выполнена в виде пленки из термопластичного полимера. Композиция для получения этого материала содержит активной добавки 0,001-5,0 мас.% и матрицеобразующего компонента 95,0 - 99,99 мас.% В качестве матрицеобразующего компонента композиция содержит по меньшей мере один полимер, выбранный из группы, включающей полиэтилен, полипропилен, поливинилхлорид, поликарбонат, полистирол, полиметилметакрилат или их сополимер. Однако такой материал сохраняет свою светотрансформирующую активность в течение не более 60 дней, так как используемые для его получения соединения редкоземельных металлов относятся, как упомянуто, к координационным соединениям, которые под действием света быстро разлагаются.

Известен светотрансформирующий материал (RU 2059999), содержащий матрицу и активную добавку, в качестве которой в ней распределено по меньшей мере одно композитное соединение общей формулы [(La1-x Eux)O]m(Lig)n, где Lig - F, Cl, Br, O, S, Se, также обеспечивающей преобразование ультрафиолетовой составляющей света в оранжево-красную часть спектра (580-750 нм). Этот материал выполнен в виде пленки из термопластичного полимера. Композиция для его получения содержит активной добавки 0,05-1,0 мас.% и матрицеобразующего компонента 99,0-99,95 мас.% В качестве матрицеобразующего компонента композиция содержит по меньшей мере один полимер, выбранный из группы, включающей полиэтилен, сополимер этилена с винилацетатом (EVA) или полиэтилентерефталат.

Такой материал также преобразует ультрафиолетовую составляющую спектра источника света в красное излучение, однако такое покрытие сохраняет это свойство только в течение 300 дней, так как все оксогалогениды и особенно оксоселениды редкоземельных элементов на воздухе и особенно в присутствии влаги разрушаются.

Раскрытие изобретения

Основная техническая задача, на решение которой направлено предлагаемое изобретение, состоит в увеличении продолжительности сохранения материалом покрытия светотрансформирующего свойства преобразования УФ-излучения в красное излучение при сохранении интенсивности этого преобразования путем повышения устойчивости активной добавки к действию света, воздуха и влаги.

Другая техническая задача состоит в расширении арсенала материалов, пригодных для изготовления изделий, обладающих светотрансформирующими свойствами.

Еще одна задача состоит в усилении теплозащитных свойств материала.

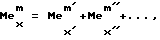

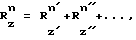

Поставленные задачи решаются тем, что предложен светотрансформирующий материал, включающий матрицу и активную добавку, трансформирующую УФ-излучение в оранжево-красное, который согласно изобретению в качестве активной добавки содержит апатит и по меньшей мере одно композитное соединение европия (III) общей формулы

Mex mMy 3Rz n

или смесь этого соединения по меньшей мере с одним композитным соединением самария (III), или тербия (III), или гадолиния (III), каждое из которых имеет общую формулу

Mex mMy 3Rz n

при mx + 3y = nz,

mx = m'x' + m''x'' +..., nz = n'z' + n''z'' +..., x ≥ 1,0 ≥ y ≥ 0,01,

где Me - металл, выбранный из группы, включающей иттрий, лантан, церий, празеодим, неодим, самарий, европий, гадолиний, диспрозий, гольмий, эрбий, иттербий, алюминий, висмут, олово, титан, марганец, кальций, барий, цинк, кадмий, натрий, калий, рубидий, цезий;

М - металл, выбранный из группы, включающей европий, самарий, тербий, гадолиний;

R - элемент, выбранный из группы, включающей кислород, серу, фтор, хлор, бром, фосфор, бор, ванадий, молибден, вольфрам, германий или их соединения друг с другом;

m и n обозначают заряд соответственно иона Me или R.

При этом активная добавка может быть распределена внутри или на поверхности матрицы.

Материал содержит активную добавку в количестве по меньшей мере 0,02 мас.% от веса материала.

Матрица выполнена светопрозрачной.

В качестве апатита материал содержит природный или синтетический апатит, имеющий брутто-состав, соответствующий формуле Ca10(PO4)R'2 (где R' - F, Cl, или ОН), кристаллическую структуру и находящийся в мелкодисперсном состоянии, или их смесь в любых соотношениях,

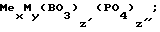

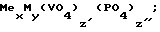

В качестве композитного соединения материал содержит по крайней мере одно композитное соединение при nz = 3, R - 0, Gal формулы MexMyOGal, где Gal - F, Cl, Br; или при nz = 6, R - 0, Hal формулы MexMyO2Hal, где Hal - S или Se; или формулы MexMyO2S1±0,2; или при nz = 6, R - VO4 формулы MexMy(VO4)2; или при R - ВО3, PO4 формулы  или при R - VO4, PO4 формулы

или при R - VO4, PO4 формулы  или при R - VO4, PO4, ВО3 формулы

или при R - VO4, PO4, ВО3 формулы  или при R - ВО2, WO4, MoO4 формулы

или при R - ВО2, WO4, MoO4 формулы  или

или  или смеси этих соединений.

или смеси этих соединений.

При этом в качестве соединения общей формулы MexMyOGal или MexМyO2Hal материал содержит продукт обработки твердых растворов оксидов металлов Me и М в среде щелочных галогенидов или халькогенидов при 800-1200oC; в качестве соединения общей формулы - MexMyO2S1±0,2 материал содержит продукт обработки оксидов металлов Me и М в присутствии серы при 1200oC; в качестве соединения общей формулы MexМy(VO4)2 материал содержит продукт твердофазного взаимодействия оксидов металлов Me и М с ванадатом аммония при 900-1100oC; в качестве соединения общей формулы  материал содержит продукт твердофазного взаимодействия оксидов металлов Me и М с борной кислотой и фосфатом аммония при 900-1100oC; в качестве соединения общей формулы

материал содержит продукт твердофазного взаимодействия оксидов металлов Me и М с борной кислотой и фосфатом аммония при 900-1100oC; в качестве соединения общей формулы  материал содержит продукт твердофазного взаимодействия оксидов металлов Me и М с ванадатом и фосфатом аммония при 1000-1200oC; в качестве соединения общей формулы

материал содержит продукт твердофазного взаимодействия оксидов металлов Me и М с ванадатом и фосфатом аммония при 1000-1200oC; в качестве соединения общей формулы  материал содержит продукт твердофазного взаимодействия оксидов металлов Me и М с ванадатом и фосфатом аммония, а также борной кислотой при 800-1100oC; в качестве соединения общей формулы

материал содержит продукт твердофазного взаимодействия оксидов металлов Me и М с ванадатом и фосфатом аммония, а также борной кислотой при 800-1100oC; в качестве соединения общей формулы  или

или  он содержит продукт твердофазного взаимодействия оксидов металлов Me и М, вольфрама (молибдена) и борной кислоты при 1100-1200oC.

он содержит продукт твердофазного взаимодействия оксидов металлов Me и М, вольфрама (молибдена) и борной кислоты при 1100-1200oC.

Материал может дополнительно содержать по меньшей мере одно координационное соединение металла E, выбранное из группы, включающей [E(TTA)3(Phen)] , [E(TTA)3(TPhPO)2] , (DPhG)H[E(TTA)4], (DPhG)H[E(HFAA)4], [E(HFAA)3(Phen)] , [E(HFAA)3(TPhPO)2] , (DPhG)H[E4(AA)4] , [E(AA)3(Phen)], [E(BB)3(Phen)] , [E(TFA)3(Phen)] , (DPhG)H[E(TFA)4] , [E(Capr)3(Phen)] , [E2(Ter)3(Phen)2], [E(NO3)3(Phen)2],

где E - металл, выбранный из группы, включающей европий, самарий, тербий, гадолиний;

H - ион водорода; TTA - теноилтрифторацетонато-анион, HFAA - гексафторацетилацетонато-анион, BB - бензоилбензоато-анион, AA - ацетилацетонато-анион, TFA - трифторацетато-анион, Capr - капронато-анион, Ter - терефталато-анион, Phen - 1,10-фенантролин, TPhPO - трифенилфосфиноксид, DPhG - дифенилгуанидин.

В качестве координационного соединения металла E материал может содержать продукт обработки азотнокислой соли европия (Ш), самария (III), тербия (III) или гадолиния (III) теноилтрифторацетоном, или гексафторацетилацетоном, или ацетилацетоном, или бензоилбензойной, или трифторуксусной, или капроновой, или терефталевой кислотой и 1,10-фенантролином, или трифенилфосфиноксидом, или дифенилгуанидином в водно-спиртовой среде при 80-90oC.

Материал может содержать матрицу, выполненную в виде пленки, или пластины, или полотна текстильного или нетканого, или волокна.

Матрица может быть выполнена из термопластичных полимеров.

Матрица может быть выполнена из растворимых полимеров.

Матрица может быть выполнена из полиэфира, выбранного из группы, включающей, например, полиметилметакрилат, полибутилметакрилат, поликарбонат, полиэтилентерефталат и их производные, или полиолефина, выбранного из группы, включающей, например, полипропилен, поливинилхлорид, полистирол, полиэтилен и их производные, или полиамида, или его производных; или сополимера этих полимеров, или смеси этих полимеров.

Матрица может быть выполнена из волокон натуральных, например, хлопка, шелка, шерсти, пеньки, их смеси, или искусственных, например, вискозного, ацетатного, капрона, найлона, полиамида, полиэфира, их сополимера, их смеси, или смесевых, или смеси натуральных и искусственных волокон.

Матрица может быть выполнена из силикатного или модифицированного силикатного стекла.

Матрица может быть выполнена из органического стекла.

Материал может дополнительно включать лак или клей.

В качестве лака или клея материал может содержать, например, смолу кремнийорганическую, или полиэфирную, или полиэпоксидную, или эпоксидную или их смесь.

Поставленные задачи решаются также тем, что предложена композиция для получения светотрансформирующего материала, включающая матрицеобразующий компонент и активную добавку, которая в качестве активной добавки содержит апатит и по меньшей мере одно композитное соединение европия (III) общей формулы

Mex mEuy 3Rz n

или смесь этого соединения по меньшей мере с одним композитным соединением самария (III), или тербия (III), или гадолиния (III), каждое из которых имеет общую формулу

Mex mMy 3Rz n

при mx + 3y = nz,

mx = m'x' + m''x'' +..., nz = n'z' + n''z'' +..., x ≥ 1,0 ≥ y ≥ 0,01,

где Me - металл, выбранный из группы, включающей иттрий, лантан, церий, празеодим, неодим, самарий, европий, гадолиний, диспрозий, гольмий, эрбий, иттербий, алюминий, висмут, олово, титан, марганец, кальций, барий, цинк, кадмий, натрий, калий, рубидий, цезий;

М - металл, выбранный из группы, включающей европий, самарий, тербий, гадолиний;

R - элемент, выбранный из группы, включающей кислород, серу, фтор, хлор, бром, фосфор, бор, ванадий, молибден, вольфрам, германий, или их соединения друг с другом,

m и n обозначают заряд соответственно иона Me или R,

а в качестве матрицеобразующего компонента она содержит полимер термопластичный или растворимый, или волокно натуральное или искусственное, или смесевое, или композицию для получения стекла органического, или силикатного, или модифицированного силикатного, или вещество лакообразующее или клееобразующее, при следующем соотношении компонентов, мас.%:

апатит - 0,01-10,0

композитное соединение - 0,01-10,0

матрицеобразующий компонент - остальное

Композиция может дополнительно содержать по меньшей мере одно координационное соединение металла E, выбранное из группы, включающей

[E(TTA)3(Phen)], [E(TTA)3(TPhPO)2], (DPhG)H[E(TTA)4], (DPhG)H[E(HFAA)4], [E(HFAA)3(Phen)] , [E(HFAA)3(TPhPO)2] , (DPhG)H[E4(AA)4] [E(AA)3(Phen)], [E(BB)3(Phen)] , [E(TFA)3(Phen)] , (DPhG)H[E(TFA)4] , [E(Capr)3(Phen)] , [E2(Ter)3(Phen)2], [E(NO3)3(Phen)2],

при следующем соотношении компонентов, мас.%:

апатит - 0,01-10,0

композитное соединение - 0,01-10,0

координационное соединение - 0,01-1,00

матрицеобразующий компонент - остальное

Композиция в качестве матрицеобразующего компонента может содержать полимер, выбранный из группы, включающей полиметилметакрилат, полибутилметакрилат, поликарбонат, полиэтилентерефталат, полипропилен, поливинилхлорид, полистирол, полиэтилен, полиамид, производное этих полимеров, сополимер этих полимеров, или смесь этих полимеров.

В качестве матрицеобразующего компонента композиция может содержать также композицию для получения стекла силикатного или модифицированного силикатного.

В качестве лакообразующего или клееобразующего вещества композиция может содержать, например, смолу кремнийорганическую, или полиэфирную, или полиэпоксидную, или эпоксидную или их смесь.

В качестве натурального волокна композиция может содержать волокно, выбранное из группы, включающей шелк, шерсть, хлопок, пеньку или их смесь.

В качестве искусственного волокна композиция может содержать волокно, выбранное из группы, включающей вискозное, ацетатное, полиэфирное, полиамидное, полиакриламидное или их смесь.

Для пояснения сущности заявленного изобретения рассмотрим общую формулу композитных соединений редкоземельных металлов - люминофоров, вводимых в предлагаемый материал в качестве добавки:

Mex mMy 3Rz n

при mx + 3y = nz,

mx = m'x + m''x'' +..., nz = n'z + n''z'' +..., x ≥ 1,0 ≥ y ≥ 0,01,

где m и n обозначают заряд соответственно иона Me или R.

Эта формула отражает состав композитного соединения, включающего ион-активатор Me, люминесцирующий центр - ион M, а также анионную часть соединения R, компенсирующую положительный заряд Me и M, где m и n обозначают соответственно заряд ионов Me и R.

Необходимо подчеркнуть, что предлагаемые в качестве активной добавки композитные соединения представляют собой гетерополиядерные комплексы, в которых ион-активатор Me и люминесцирующий центр М связаны между собой мостиковыми группами R. Последнее не исключает возможности понятия "твердые растворы", поскольку именно в твердых растворах наиболее вероятно образование гетерополиядерных соединений.

Как достаточно определенно установлено (E.Ф.Кустов, Г.А.Бандаркин, Э.Н. Муравьев, В. П. Орловский. "Электронные спектры соединений редкоземельных элементов" под ред. И.В.Тананаева. Изд-во "Наука", М., 1981), гетерополиядерные соединения, содержащие европий (III), наиболее ярко люминесцируют в области 610-630 нм (важнейшая область для обеспечения интенсивности люминесценции в красной области спектра). Поэтому в формуле, описывающей элементный состав предлагаемых в качестве активной добавки соединений, присутствуют по крайней мере два вида атомов - Me и М с индексами x и y при ограничительной величине x ≥ 1,0 ≥ y ≥ 0,01, причем в качестве М должен быть по меньшей мере Еu (1П).

Необходимым условием пригодности композитного соединения для решения поставленной задачи является наличие в нем ионов европия (III). Вспомогательную роль играют соединения самария (III), тербия (III), гадолиния (III).

Пределы изменения величин x и у определяются минимальной величиной y = 0,01, поскольку при меньшем содержании люминесцирующего центра - М преобразование УФ-излучения слабое; величина x = 1,0 как показывает опыт - максимальная.

Анионная часть композитных соединений в представленной формуле объединена величиной Rz, в которую могут войти анионы различного состава и в разных соотношениях  при z = z' + z'' + z'''' +....

при z = z' + z'' + z'''' +....

К примеру, состав известного композитного соединения - люминофора фосфато-ванадата иттрия - европия отражается формулой

YxEuy(PO4(VO4),

где Me - Yx 3, М - Euy 3, R = (PO4)1 3- + (VO4)1 3-;

nz = 1 • 3 + 1 • 3 = 6;

при x = 1,9, mx = 3 • 1,9 = 5,7;

при y = 0,1, 3y = 3 • 0,1 = 0,3, отсюда mx + 3y = 5,7 + 0,3 = 6

и, таким образом, mx + 3y = nz.

Аналогичным образом для соединения Ba(Gd)1,9 Eu0,1 (WO4)4 My = Eu0,1 3 R = (WO4)4 2-;

My = Eu0,1 3 R = (WO4)4 2-;

z = 4, n = 2, nz = 4 • 2 = 8;

при x' = 1, x'' = 1,9, m' = 1,0, m'' = 3,0,

mx = m'x'+ m''x'' = 2 • 1 + 3 • 1,9 = 2 + 5,7 = 7,7;

при y = 0,1, 3y = 3 • 0,1 = 0,3, откуда mx + 3y = 7,7 + 0,3 = 8,0 и, следовательно, mx + 3y = nz.

Таким образом, предложенная формула композитных (гетерополиядерных) соединений оказывается наиболее емкой для описания состава композитных соединений (люминофоров) из числа выбранных нами для достижения технического результата.

Как было экспериментально установлено, использование в составе активной добавки апатита (природного или синтетического со средним гранулометрическим составом, соответствующим 4-5 мкм), с одной стороны, увеличивает сохранность люминесцентных свойств композитных соединений, входящих в состав светотрансформирующего материала, а с другой стороны, усиливает теплозащитные свойства материала, упрочняет его и увеличивает срок его эксплуатации.

Кроме того, нами было установлено, что сочетание апатита и композитного соединения обеспечивает увеличение интенсивности излучения в зеленой и синей области спектра.

Используемые при этом композитные (гетерополиядерные) соединения европия (III), самария (III), тербия (III) и гадолиния (III), получаемые методом твердофазного высокотемпературного синтеза, термически весьма устойчивы, что делает их в сочетании с природным или синтетическим апатитом пригодными для введения в состав высокоплавких органических полимеров, к примеру - в полиэтилентерефталат (лавсан) или поликарбонат.

Выбор в качестве дополнительного компонента активной добавки координационных соединений европия (III), самария (III), тербия (III), гадолиния (III) определен тем, что они обладают яркой люминесценцией в зеленой и оранжево-красной области спектра, растворимы (исключая нитратные и терефталатные соединения) в полимере и, поглощая УФ-составляющую солнечного света в первую очередь, способствуют увеличению продолжительности действия композитного соединения - люминофора.

Необходимое и достаточное содержание апатита, композитного соединения и координационного соединения редкоземельных элементов в предлагаемом материале также подобрано опытным путем. При этом установлено, что содержание апатита и композитного соединения в материале менее 0,01 мас.% каждого неэффективно, т.к. не обеспечивает достижение технического результата, а увеличение их концентрации более 10 мас.% каждого приводит к увеличению поглощения солнечного излучения в самом материале, к уменьшению его прозрачности в случае выполнения его светопрозрачным, а также к излишнему расходу активной добавки без достаточного увеличения продолжительности сохранения материалом светотрансформирующих свойств. Только совокупность указанных отличительных признаков обеспечивает решение поставленной технической задачи, а именно обеспечивает увеличение продолжительности сохранения материалом покрытия светотрансформирующего свойства преобразования УФ-излучения в красное излучение и усиление его теплозащитных свойств при сохранении интенсивности преобразования УФ-излучения в красное.

Необходимо отметить, что выбор матрицеобразующего компонента для получения предлагаемого материала определяется назначением изделия, выполненного из этого материала. Так, если материал предназначен для покрытия теплиц и парников, то естественно, что матрица должна быть выполнена светопрозрачной в виде пленки, при этом в качестве матрицеобразующего компонента можно использовать практически любой известный термопластичный или растворимый пленкообразующий полимер, например, полиметилметакрилат, полибутилметакрилат, поликарбонат, полиэтилентерефталат, полипропилен, поливинилхлорид, полистирол, полиэтилен, полиамид. Термопластичный полимер в качестве матрицеобразующего компонента может быть использован для получения светотрансформирующего материала для изготовления биотехнологического оборудования, например, чашек Петри, пробирок, матрасов, капилляров для культивирования микроорганизмов и культур клеток; а также для изготовления пластин для покрытия зимних теплиц, стационарных соляриев и помещений для животных.

Композиция для получения силикатного (или иного) стекла в качестве матрицеобразующего компонента может быть использована в том случае, если предлагаемый материал предназначен, например, для остекления окон жилых и офисных помещений, а также теплиц и помещений для животных, или для изготовления, например, стекол очков, автомобилей, солнцезащитных козырьков и тентов.

Натуральные и/или искусственные волокна в качестве матрицеобразующего компонента могут быть использованы для получения светотрансформирующих текстильных полотен, необходимых, например, для изготовления светозащитных зонтов и тентов, а также для пошива светозащитной одежды. Из искусственных и, в частности синтетических, волокон можно получать светотрансформирующее нетканое полотно, используемое например в сельском хозяйстве в качестве так называемого укрывного материала.

Лучшие варианты осуществления изобретения

Для получения предлагаемого материала берут по меньшей мере апатит (природный или синтетический), композитное соединение европия и подходящий для целей применения (дальнейшего использования) материала матрицеобразующий компонент.

В качестве природного апатита целесообразнее всего использовать бесцветный мелкокристаллический апатит со средним гранулометрическим составом, соответствующим 4-5 мкм.

Получение синтетического апатита известно и достаточно подробно описано в литературе (получение фтороапатита и гидроксиапатита описано в работах Yu. K. Voron'ko, A. V. Gorbachov, A.A.Zverev, A.A.Sobol', N.N.Morozov, E.N.Murav'ev, Sh. A. Niyazov and V.P.Orlovskii "Raman Scattering and Luminescence Spectra of Compounds with the Structure of Apatite Ca5(PO4)3F and Ca5(PO4)3OH. Activated with Eu3+ Jons" Inorganic Materials. 1992, v. 28, N 3, p. 442; и G.V.Rodicheva, V.P.Orlovskii, N.M.Romanova, A.V.Steblevskii, G. E. Sukhanova. Physicochemical Investigation an Khibini Apatite and Its Comparison to Hydroxyanatite. Russian Journal of Inorganic Chemistry, 1996, v. 41, N 5, p. 728; а получение гидроксиапатита дано в работе V.P.Orlovskii, Zh.A.Ezova, G.V.Rodicheva, E.M.Koval, G.E.Sukhanova. Conditions for the formation of hydroxyapatite CaCl2(NH4)2HPO4 - NH4OH - H2O system (25oC). Russian Journal of Inorganic Chemistry, 1992, v. 37, N 4, p. 443).

Способ получения предлагаемых в составе активной добавки композитных соединений также известен (Е.Ф.Кустов, Г.А.Бандаркин, Э.Н.Муравьев, В.П.Орловский. "Электронные спектры соединений редкоземельных элементов" под ред. И. В.Тананаева. Изд-во "Наука", М., 1981; "Соединения редкоземельных элементов, силикаты, германаты, фосфаты, арсенаты, ванадаты", серия "Химия редких элементов", М., Изд-во "Наука", 1983).

Известны также способы получения координационных соединений европия, самария, тербия и гадолиния, описанные в работе L.R.Melby, N.J.Rose, E.Abramson, J. C. Caris. "Synthesis and Fluorescence of some Trivalent Lanthanide Complexes". J.Amer.Chem.Soc., 1964, v. 86, N 23, p.5117.

Входящие в предлагаемую активную добавку композитные соединения получены обычным путем высокотемпературного синтеза (Е.Ф.Кустов, Г.А.Бандаркин, Э.Н. Муравьев, В. П. Орловский. "Электронные спектры соединений редкоземельных элементов" под ред. И.В.Тананаева. Изд-во "Наука", М., 1981), согласно которому оксиды европия (III), самария (III), тербия (III) или гадолиния (III) в смеси, к примеру, с оксидом иттрия (III) (или другого соответствующего металла), смешивают с соответствующими компонентами, образующими анионную часть (R) соединения, и выдерживают при температуре 1100-1200oC в течение нескольких часов. Полученный при этом спек промывают водой, высушивают и измельчают.

Получение конкретных композитных соединений-люминофоров иллюстрируется следующими примерами.

Пример 1. Смешивают 100 г окиси лантана, 5,7 г окиси европия, вводят в шихту 37,8 г ванадата и 48,1 г фосфата аммония. Полученную смесь (шихту) загружают в контейнер из стеклоуглерода и прокаливают при температуре 1200-1250oC в течение 4 часов. Затем контейнер медленно охлаждают и разгружают. Спек выщелачивают деионизованной водой и фракционируют до среднего дисперсного состава в 4 мкм. Состав композитного соединения соответствует формуле La1,9Eu0,1(VO4)(PO4).

Пример 2. Смешивают 90,0 г окиси иттрия и 10,0 г окиси европия, смесь растворяют в азотной кислоте при 95oC, в полученный раствор вводят оксалат аммония, охлаждают до 25oC и отделяют фильтрованием гомогенную смесь оксалатов иттрия и европия.

Затем готовят шихту для прокаливания, включающую осажденный продукт, 30 г элементарной серы, 100 г карбоната натрия и 2,6 г фторида лития. Шихту загружают в контейнер из стеклоуглерода и прокаливают при температуре 1220-1260oC в течение 4 часов. Затем контейнер медленно охлаждают и разгружают. Спек выщелачивают деионизованной водой и фракционируют до среднего дисперсного состава в 4 мкм. Состав полученного композитного соединения соответствует формуле Y1,9Eu0,1O2S1.

Пример 3. Смешивают 100 г окиси иттрия и 8,2 г окиси европия, вводят в шихту 109,1 г ванадата аммония. Шихту загружают в контейнер из стеклоуглерода и прокаливают при температуре 900-1100oC в течение 4 часов. Затем контейнер медленно охлаждают и разгружают. Спек выщелачивают деионизованной водой и фракционируют до среднего дисперсного состава в 5 мкм. Состав полученного композитного соединения соответствует формуле Y1,95Eu0,1(VO4)2.

Пример 4. Смешивают 100 г окиси лантана, 5,7 г окиси европия, вводят в шихту 48,13 г фосфата аммония и 19,96 г борной кислоты. Шихту загружают в контейнер из стеклоуглерода и прокаливают при температуре 900-1100oC в течение 4 часов. Затем контейнер медленно охлаждают и разгружают. Спек выщелачивают деионизованной водой и фракционируют до среднего дисперсного состава в 4 мкм. Состав композитного соединения соответствует формуле La1,9Eu0,1(BO3)(PO4).

Пример 5. Аналогичен примеру 4 за тем исключением, что исходная смесь (шихта) содержит 100 г окиси иттрия, 8,2 г окиси европия, 69,5 г фосфата аммония и 28,8 г борной кислоты. Состав полученного композитного соединения соответствует формуле Y1,9Eu0,1(BO3)(PO4).

Пример 6. Смешивают 100 г окиси иттрия и 4,0 г окиси европия. В полученную шихту вводят 63,8 г ванадата и 40,6 г фосфата аммония, а также 5,6 г борной кислоты. Шихту загружают в контейнер из стеклоуглерода и прокаливают при 1200-1250oC в течение 4 часов. Затем контейнер медленно охлаждают и разгружают. Спек выщелачивают деионизованной водой и фракционируют до среднего дисперсного состава в 4 мкм. Состав композитного соединения соответствует формуле Y1,95Eu0,05(VO4)1,2(PO4)0,6 (BO3)2.

Пример 7. Аналогичен примеру 6 за тем исключением, что исходная смесь содержит 100 г окиси иттрия, 8,2 г окиси европия, 54,5 г ванадата, 48,6 г фосфата аммония и 8,6 г борной кислоты. Состав композитного соединения соответствует формуле Y1,9Eu0,1(VO4)1,0 (PO4)0,7(BO3)0,3.

Пример 8. Смешивают 100 г окиси иттрия, 8,2 г окиси европия, в эту шихту вводят 108,1 г окиси вольфрама и 28,8 г борной кислоты. Шихту загружают в контейнер из стеклоуглерода и прокаливают при 900-1000oC в течение 4 часов. Затем контейнер медленно охлаждают и разгружают. Спек выщелачивают деионизованной водой и фракционируют до среднего дисперсного состава в 4 мкм. Состав композитного соединения соответствует формуле Y1,9Eu0,1(BO2)2(WO4)2.

Пример 9. Аналогичен примеру 8 за тем исключением, что исходная смесь вместо окиси вольфрама содержит 67,1 г окиси молибдена. Состав композитного соединения соответствует формуле Y1,9Eu0,1(BO2)2(MoO4)2.

Пример 10. Смешивают 26,1 г нитрата бария, 65,2 окиси гадолиния, 7,0 г окиси европия, 43,2 г окиси молибдена. Полученную шихту загружают в контейнер из стеклоуглерода и прокаливают при 600oC в течение 2 часов, затем при 1100oC в течение 2 часов. Контейнер медленно охлаждают и разгружают. Спек выщелачивают деионизованной водой и фракционируют до среднего дисперсного состава в 5 мкм. Состав полученного композитного соединения соответствует формуле BaGd1,8Eu0,2(MoO4)4.

Пример 11. Смешивают 23,0 г окиси иттрия 3,5 г окиси европия и 0,9 фторида натрия. Полученную шихту загружают в алундовый контейнер и прокаливают при 1100 - 1200oC в течение 4 часов. Затем контейнер медленно охлаждают и разгружают. Спек выщелачивают деионизованной водой и фракционируют до среднего дисперсного состава в 4 мкм. Состав полученного композитного соединения соответствует формуле Y0,9Eu0,1OF.

Пример 12. Аналогичен примеру 2, за исключением того, что исходная смесь вместо окиси европия содержит 10,0 г окиси самария.

Состав полученного композитного соединения соответствует формуле Y1,9Sm0,1O2S1.

Пример 13. Аналогичен примеру 2, за исключением того, что исходная смесь вместо окиси европия содержит 10,0 г окиси тербия.

Состав полученного композитного соединения соответствует формуле Y1,9Tb0,1O2S1.

Пример 14. Аналогичен примеру 2, за исключением того, что исходная смесь вместо окиси европия содержит 10,0 г окиси гадолиния.

Состав полученного композитного соединения соответствует формуле Y1,9Gd0,1O2S1.

Пример 15. Аналогичен примеру 2, за исключением того, что исходная смесь содержит 32,6 г окиси лантана, 4,0 г окиси европия, 15,0 г элементарной серы, 50,0 г карбоната натрия и 1,3 г фторида лития.

Состав полученного композитного соединения соответствует формуле La1,9Eu0,1O2S1.

Пример 16. Аналогичен примеру 4, за исключением того, что исходная смесь вместо окиси европия содержит 5,6 г окиси самария.

Состав полученного композитного соединения соответствует формуле La1,9Sm0,1(ВО3)(PO4).

Пример 17. Аналогичен примеру 4, за исключением того, что исходная смесь вместо окиси европия содержит 5,5 г окиси тербия.

Состав полученного композитного соединения соответствует формуле La1,9Tb0,1(ВО3)(PO4).

Предлагаемые координационные соединения европия, самария, тербия и гадолиния получали путем обработки их азотнокислых солей соответствующими кислотами и основаниями в водно-спиртовой среде при 80-90oC, что иллюстрируется примерами 18-19.

Пример 18. Нитрат европия (III) в количестве 4,46 г растворяли в 50 мл этанола при нагревании. В полученный раствор вводили 8,89 г теноилтрифторацетона в 10 мл этанола, затем 8,44 г дифенилгуанидина в 15 мл этанола. Раствор остужали, выпавший осадок отфильтровывали. Фильтрат оставляли для свободного испарения.

Образующаяся в итоге аморфно-кристаллическая масса имеет состав, соответствующий формуле (DPhG)H[Eu(TTA)4].

Пример 19. Растворяли 4,46 г нитрата европия (III) в 50 мл горячей воды. В полученный раствор вводили 3,4 г 1,10-фенантролина в 10 мл этанола. Тотчас образовывался кристаллический осадок. Раствор остужали, осадок отфильтровывали на стеклянном пористом фильтре, промывали холодной водой, затем этанолом и эфиром.

Состав полученного соединения соответствует формуле [Eu(NO3)3(Phen)2].

В качестве примеров 1-17 приведен синтез композитных соединений, наиболее доступных для промышленного производства.

Способ получения светотрансформирующего материала, содержащего матрицу и активную добавку, матрица которого при этом выполнена в виде пленки или пластины из полимера термопластичного или растворимого, не отличается от способа получения полимерных пленок или пластин, описанного, например, в CH 667463, GB 2158833.

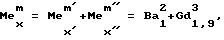

Пример 20. Для получения светотрансформирующего материала готовят композицию, содержащую в качестве матрицеобразующего компонента 99,8 кг гранулированного полиэтилена, 0,1 кг природного апатита и 0,1 кг композитного соединения состава Y1,9Eu0,1(VO4)1,5(PO4)0,5 в виде мелкодисперсного порошка среднего дисперсного состава 4 мкм.

Эту композицию загружают в смеситель, затем тщательно перемешивают и с помощью экструдера перерабатывают в пленку толщиной 100-150 мкм.

Полученный материал содержит матрицу и активную добавку - 0, масс.% природного апатита и 0,1 мас.% указанного ванадато-фосфата иттрия-европия. Активная добавка распределена в матрице, которая выполнена в виде пленки.

Оптические свойства полученного материала приведены в табл. 1: квантовая эффективность преобразования солнечного света в области 280-400 нм составляет до 85%, светопрозрачность в области 580-750 нм - 82%, стабильность люминесцентных свойств - более 650 дней.

Такой материал в виде прозрачной пленки может быть использован для покрытия теплиц и парников.

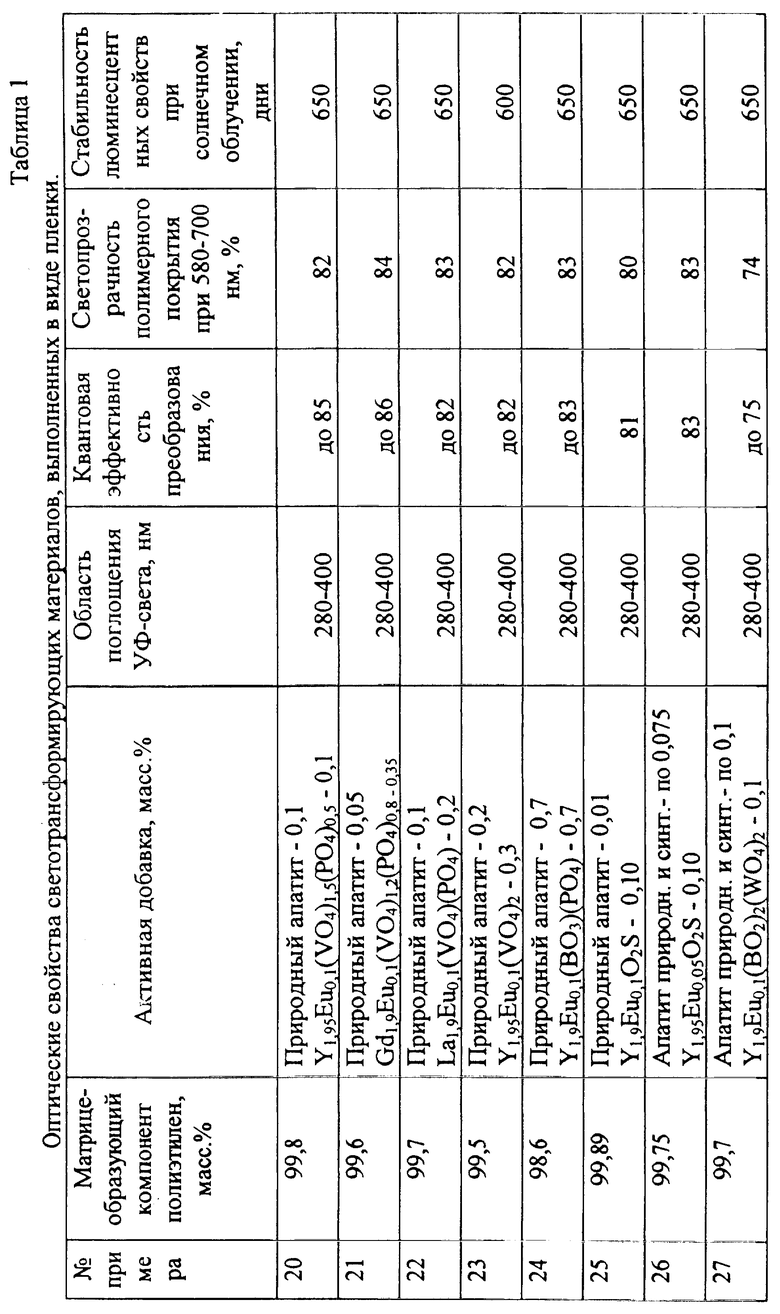

Примеры 21-35 сведены в табл. 1 (см. в конце описания).

Табл. 1 иллюстрирует свойства светотрансформирующего материала, полученного как описано в примере 20, за исключением того, что в качестве активной добавки берут иные количества композитных соединений разного состава и иные количества природного и/или синтетического апатита. Сравнение свойств предлагаемого материала с аналогичными свойствами прототипа (см. последняя строка в табл. 1, пример 36) показывает значительное (до 650 дней) увеличение продолжительности сохранения материалом покрытия светотрансформирующего свойства преобразования УФ-излучения в красное излучение при сохранении интенсивности этого преобразования (стабильности люминесценции).

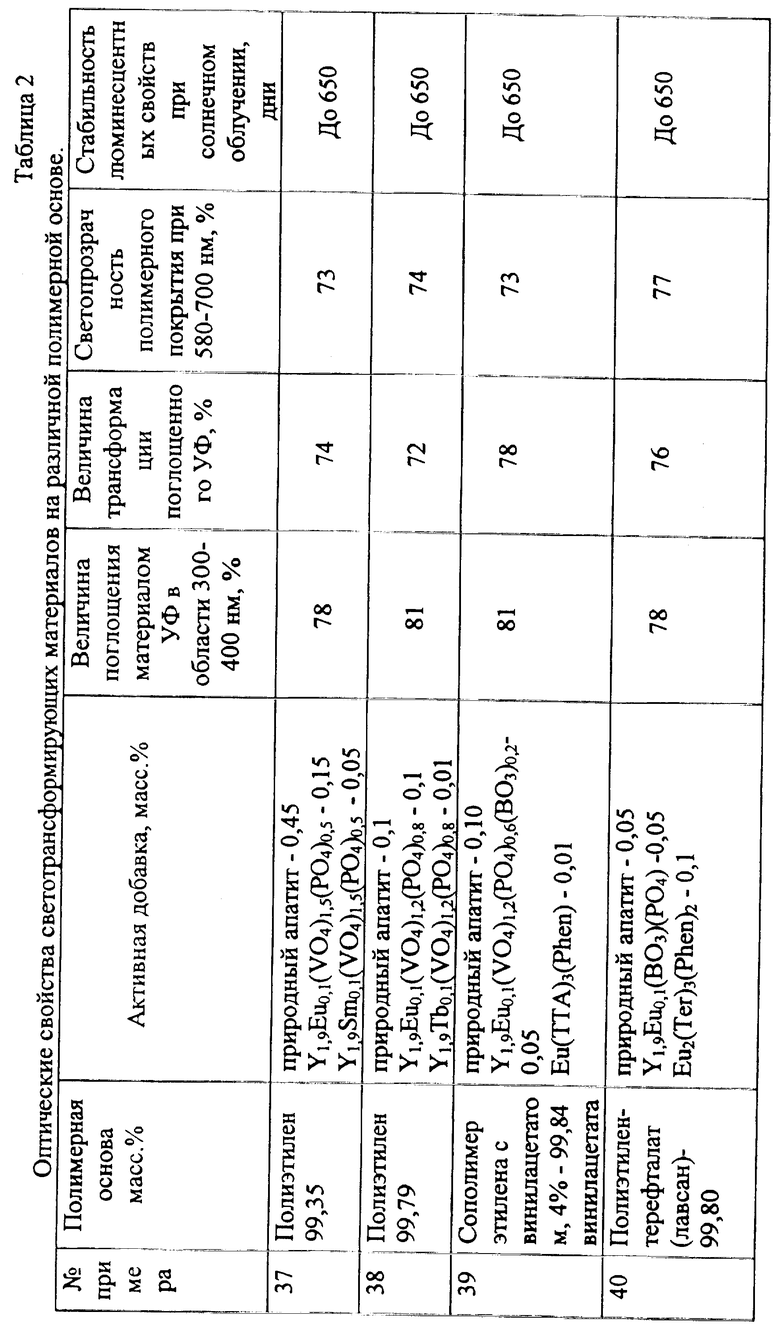

Примеры 37-45 сведены в табл. 1 ( см. в конце описания).

Табл. 2 иллюстрирует свойства светотранформирующего материала, выполненного в виде пленки, как описано в примере 20, за исключением того, что в качестве матрицеобразующего компонента берут разные полимеры, а в качестве активной добавки берут разные количества композитных и координационных соединений разного состава и разные количества природного и/ или синтетического апатита.

Как видно из табл. 2, продолжительность сохранения светотрансформирующего свойства предлагаемым материалом не зависит от свойств полимера, использованного в качестве матрицеобразующего компонента при получении этого материала.

Кроме того, установлено, что введение в активную добавку апатита природного и/или синтетического приводит к упрочнению светотрансформирующего материала. Так, материал, матрица которого выполнена в виде пленки, в частности из полиэтилена, как описано в примере 20, и содержащий в качестве активной добавки природный и синтетический апатиты по 0,075 мас.% каждого и в качестве композитного соединения 0,1 мас.% Y1,95Eu0,05O2S (пример 26), или содержащий в качестве активной добавки 0,15 мас.% синтетического апатита и 0,1 мас. % Y1,95Eu0,05O2S (пример 34), на 10% превосходят прототип по прочности на разрыв и в 2 раза превышают удлинение материала при разрыве.

Было установлено также усиление теплоудерживающих свойств этих материалов по сравнению с прототипом. Так, разница между температурой почвы снаружи и внутри теплицы, покрытой материалом, содержащим добавку в соответствии с прототипом, составила 2-5oC, в то время, как разница этих температур при использовании материалов, выполненных согласно примерам 26 и 34, достигала 7-8oC.

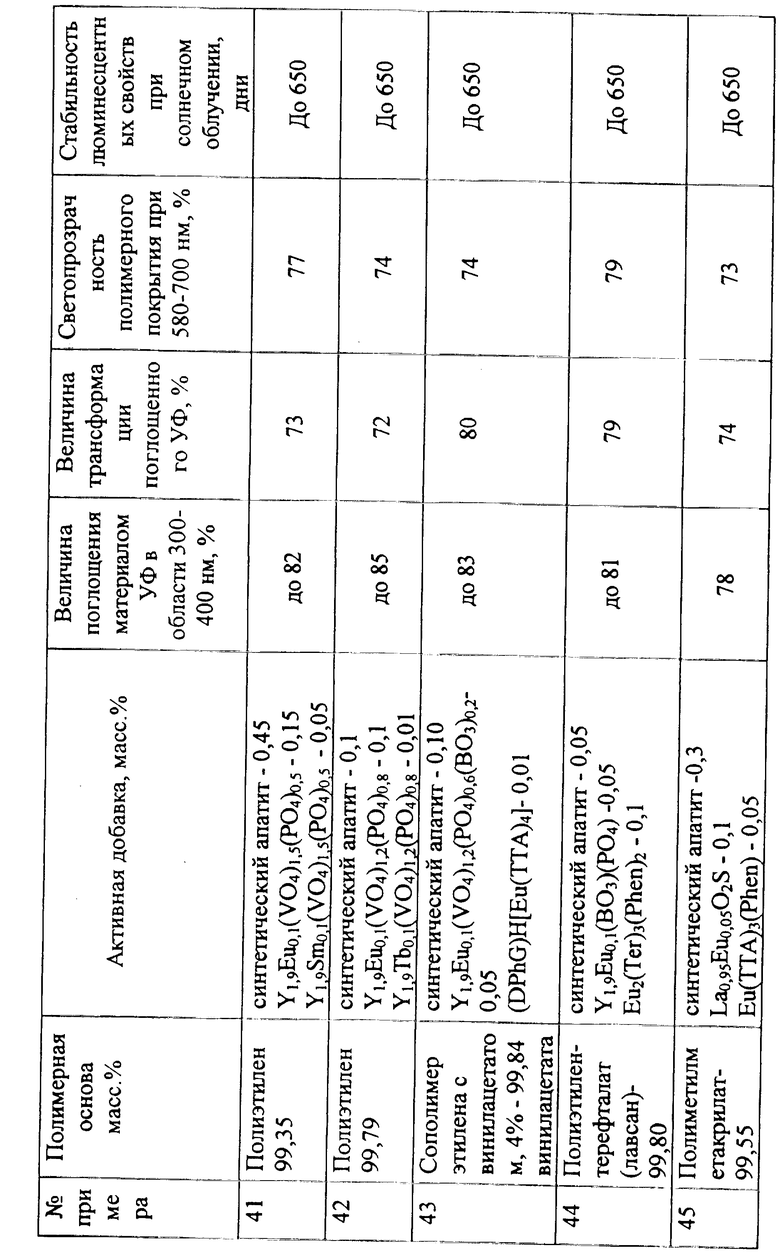

Примеры 46-48 сведены в табл. 3 (см. в конце описания).

Табл. 3 иллюстрирует свойства светотранформирующего материала, выполненного в виде пластины из стекла силикатного (пример 46, 47, 48), полиметилметакрилатного (пример 47), поликарбонатного (пример 46), на поверхность которой нанесена лаковая композиция с распределенной в ней активной добавкой.

Полученный согласно примерам 46-48 материал сохранял светотрансформирующие свойства в течение 700 дней.

Пример 49. Для получения светотрансформирующего материала, содержащего матрицу в виде нетканого полотна из полипропилена и активную добавку, брали композитное соединение Y1,9Eu0,1O2S1 в количестве 0,1 кг, синтетического гидроксиапатита в количестве 0,1 кг и 100 кг гранул полипропилена. Полотно получали обычным методом.

Полученный материал сохранял светотрансформирующие свойства в течение 600 дней.

Пример 50. Для получения светотрансформирующего материала, содержащего матрицу в виде текстильного полотна из хлопкового волокна, брали 9,94 кг готового текстильного полотна, которое пропитывали смесью растворимого полиуретана с 0,03 кг синтетического фторапатита и 0,03 кг композитного соединения, в качестве которого брали La1,9Eu0,1(VO4)(PO4).

Полученный материал сохранял светотрансформирующие свойства в течение 600 дней.

Пример 51. Для получения светотрансформирующего материала, содержащего матрицу в виде волокна из полипропилена, брали 96,5 кг гранул этого полимера, которые смешивали с активной добавкой - природным апатитом, взятым в количестве 0,2 кг, и композитным соединением Y1,9Eu0,1O2S1, взятым в количестве 0,3 кг. Полученную композицию загружали в смеситель и тщательно перемешивали, затем эту смесь экструдировали в виде пленочного полотна, которое в свою очередь разрезали до нитяных волокон.

Полученные волокна использовали затем для изготовления светотрансформирующего материала в виде текстильного полотна известными приемами плетения и вязания.

Полученный материал сохранял светотрансформирующие свойства в течение 650 дней.

Пример 52. Для получения светотрансформирующего материала, содержащего матрицу в виде пластины, выполненной например, из борато-силикатного стекла, брали 98,0 кг известной композиции для получения силикатного стекла, в которую вводили 0,3 кг смеси природного и синтетического апатита, взятых в соотношении 1 : 2, и 1,7 кг композитного соединения Y1,9Eu0,1(BO3)(PO4). Полученную массу загружали в смеситель, тщательно перемешивали, нагревали до температуры 1000oC и формовали стеклянные пластины как обычно. Полученный материал сохранял светотрансформирующие свойства в течение 700 дней.

Предложенный светотрансформирующий материал, выполненный в виде светопрозрачной пленки, использовали для покрытия теплиц и парников при выращивании в различных климатических зонах томатов, огурцов, салата, перца, редиса, моркови и других культур в условиях закрытого грунта.

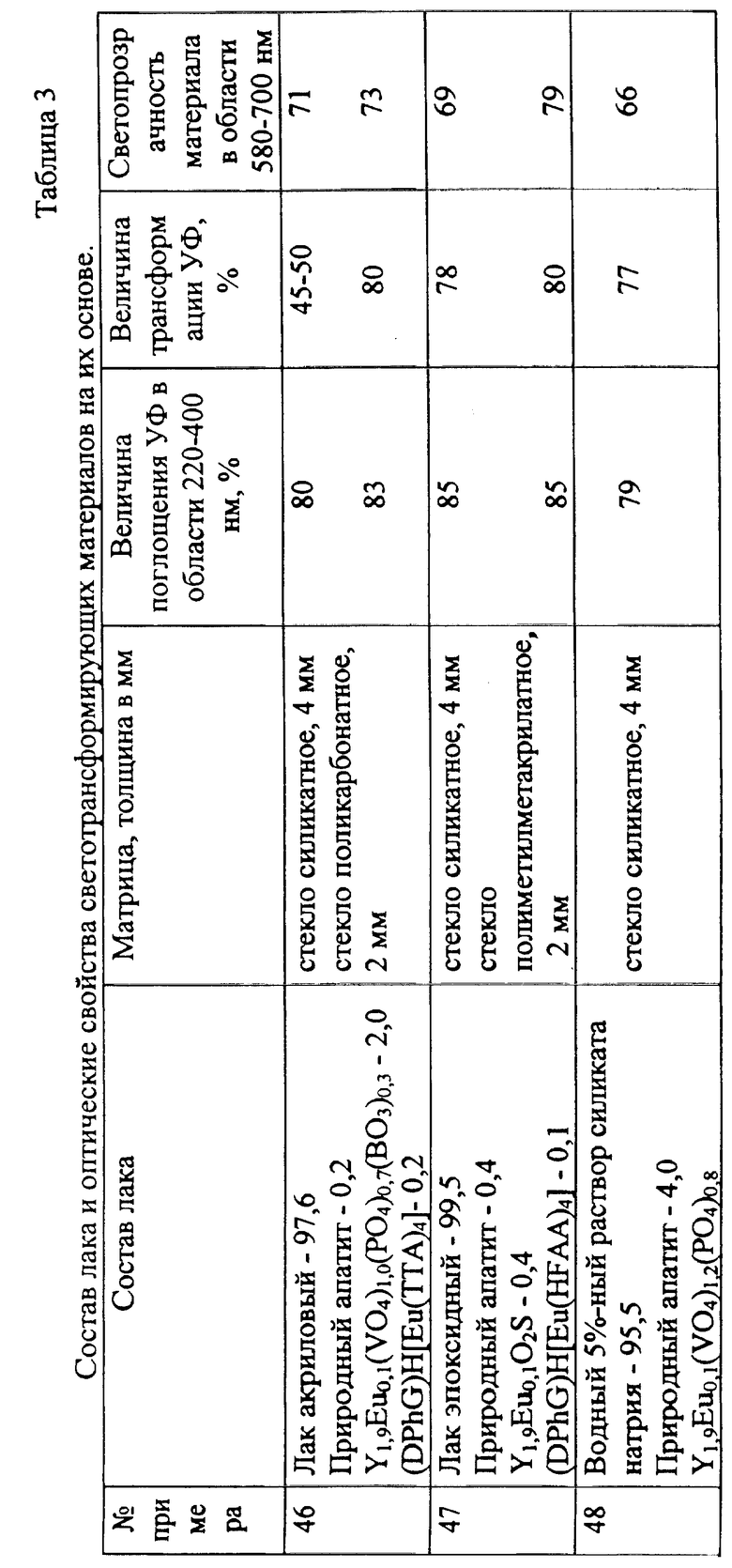

Пример 53. Этот пример представлен в табл. 4 (см. в конце описания), в которой приведены результаты выращивания ноготков лекарственных в закрытом грунте под различными пленками, в том числе и под предлагаемым светотрансформирующим материалом, полученным как описано в примере 20.

При этом в качестве контрольной пленки использовали обычную пленку из полиэтилена, не обладающую светотрансформирующими свойствами.

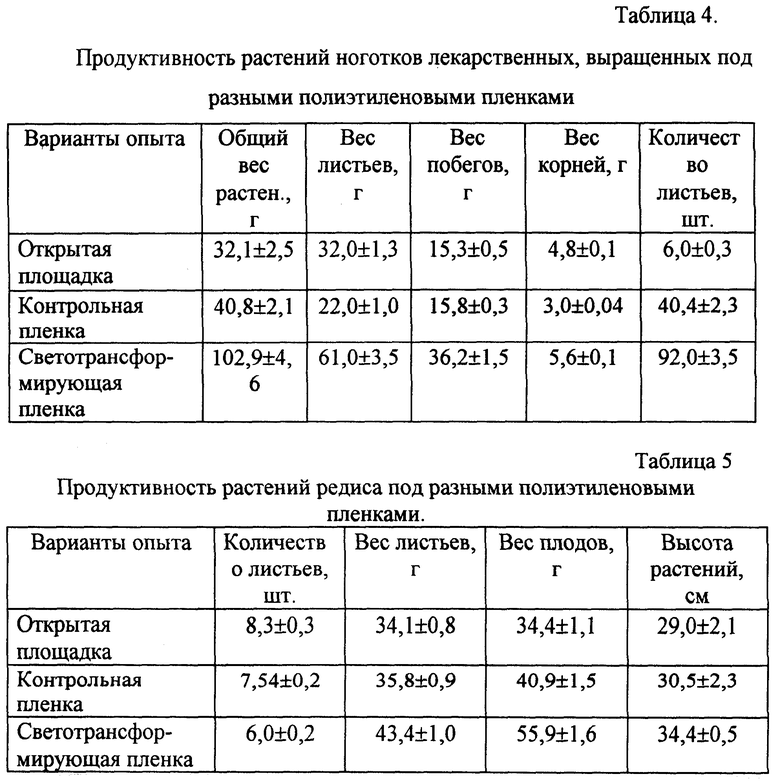

Пример 54. Этот пример представлен в табл. 5 (см. в конце описания), в которой приведены результаты выращивания редиса в закрытом грунте под различными пленками, в том числе и под предлагаемым светотрансформирующим материалом, полученным как описано в примере 20.

При этом в качестве контрольной пленки также использовали обычную пленку из полиэтилена, не обладающую светотрансформирующими свойствами.

Полученные экспериментальные результаты, приведенные в табл. 4 и 5 подтверждают, что предлагаемый светотрансформирующий материал, содержащий в качестве матрицы полиэтиленовую пленку, является эффективным покрытием для теплиц.

Таким образом, предлагаемое изобретение позволяет увеличить продолжительность сохранения материалом светотрансформирующего свойства преобразования УФ-излучения в красное излучение до 650 дней при сохранении интенсивности этого преобразования.

Предлагаемое изобретение позволяет также расширить арсенал материалов, пригодных для изготовления изделий, обладающих светотрансформирующими свойствами.

Кроме того, при получении материала, содержащего матрицу, выполненную из термопластичного полимера, предлагаемое изобретение позволяет усилить его теплозащитные свойства и повысить его прочность.

Увеличение прочности материала, матрица которого выполнена в виде полимерной пленки, позволяет получать тонкую пленку толщиной по меньшей мере 4 мкм, что позволит использовать предлагаемый материал не только для покрытия теплиц или узких грядок, но также и для укрытия полей сельскохозяйственных культур.

Предлагаемое изобретение позволяет увеличить интенсивность преобразования УФ-излучения в синюю и зеленую области спектра, что по нашим предварительным данным увеличивает урожайность растений по меньшей мере на 5%.

Промышленная применимость

Изобретение найдет применение в сельском хозяйстве, например, в качестве материала для покрытия парников, временных теплиц и помещений для содержания животных, в медицине, например, для предотвращения солнечных ожогов кожи человека и/или ускорения их заживления за счет создания возможности уменьшения дозы УФ-излучения и получения дополнительной дозы красного излучения, в легкой промышленности, например для получения материала в виде светотрансформирующего текстильного полотна для изготовления солнцезащитных зонтов, тентов, одежды, в биотехнологии, например, для создания аппаратуры для культивирования микроорганизмов и культур клеток в условиях преобразования УФ-излучения в красное, в строительстве для получения светотрансформирующего стекла для остекления жилых и офисных помещений, стационарных теплиц и помещений для содержания животных, а также для изготовления светотрансформирующих очков и стекол для автомобилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕТОПРЕОБРАЗУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2407770C2 |

| СВЕТОЗАЩИТНОЕ УСТРОЙСТВО | 1996 |

|

RU2113812C1 |

| МАТЕРИАЛ ДЛЯ ПРЕОБРАЗОВАНИЯ СВЕТА И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2319728C1 |

| СВЕТОКОРРЕКТИРУЮЩАЯ ПОЛИМЕРНАЯ ПЛЕНКА И КОМПОЗИЦИЯ ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2435363C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ РАДИОАКТИВНОГО ЙОДА, В ЧАСТНОСТИ ЙОДА 129, С ИСПОЛЬЗОВАНИЕМ АПАТИТА В КАЧЕСТВЕ УДЕРЖИВАЮЩЕЙ МАТРИЦЫ | 1995 |

|

RU2160936C2 |

| СВЕТОПРЕОБРАЗУЮЩИЙ БИОСТИМУЛИРУЮЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2488621C1 |

| РАДИАЦИОННО-ЗАЩИТНОЕ ПОКРЫТИЕ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2016 |

|

RU2605608C1 |

| ДЕТАЛЬ С ПОКРЫТИЕМ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2762611C2 |

| Активаторы химической сенсибилизации галогенсеребряных фотографических эмульсий | 1989 |

|

SU1644070A1 |

| Средство для контрастирования при рентгенодиагностике | 2019 |

|

RU2697847C1 |

Изобретение предназначено для использования в сельском хозяйстве в качестве материала для покрытия парников, теплиц и помещений для содержания животных. Материал содержит матрицу, апатит и по меньшей мере одно композитное соединение европия общей формулы Mex mEuy 3Rz n при mx+3y=nz, Me

Mex mEuy 3Rz n,

или смесь этого соединения, по меньшей мере, с одним композитным соединением самария (III), или тербия (III), или гадолиния (III), каждое из которых имеет общую формулу

Mex mMy 3Rz n,

при mx + 3y = nz, Me

где Ме - металл, выбранный из группы, включающей иттрий, лантан, церий, празеодим, неодим, самарий, европий, гадолиний, диспрозий, гольмий, эрбий, иттербий, алюминий, висмут, олово, титан, марганец, кальций, барий, цинк, кадмий, натрий, калий, рубидий, цезий;

М - металл, выбранный из группы, включающей европий, самарий, тербий, гадолиний;

R - элемент, выбранный из группы, включающей кислород, серу, фтор, хлор, бром, фосфор, бор, ванадий, молибден, вольфрам, германий или их соединения друг с другом;

m и n обозначают заряд соответственно иона Ме или R.

при nz = 3, R - O, Gal формулы MexМyOGal, где Gal - F, Cl, Br;

или при nz = 6, R - O, Hal формулы MexMyO2Hal, где Hal - S или Se;

или формулы MexMyO2S1±0,2;

или при nz = 6, R - VO4 формулы MexMy(VO4)2;

или при R - BO3, PO4 формулы MexMy(BO3)z′(PO4)z″;

или при R - VO4, PO4 формулы MexMy(VO4)z′(PO4)z″;

или при R - VO4, PO4, BO3 формулы MexMy(VO4)z′(PO4)z″(BO3)z″;

или при R - BO2, WO4, MoO4 формулы MexMy(BO2)z′(WO4)z″;

или MexMy(BO2)z′(MoO4)z″;

или смесь этих соединений.

Mex mEuy 3Rz n,

или смесь этого соединения по меньшей мере с одним композитным соединением самария (III), или тербия (III), или гадолиния (III), каждое из которых имеет общую формулу

Mex mMy 3Rz n,

при mx + 3y = nz, Me

mx = m'x' + m''x'' + ..., nz = n'z' + n''z'' + ..., x ≥ 1,0 ≥ y ≥ 0,01,

где Ме - металл, выбранный из группы, включающей иттрий, лантан, церий, празеодим, неодим, самарий, европий, гадолиний, диспрозий, гольмий, эрбий, иттербий, алюминий, висмут, олово, титан, марганец, кальций, барий, цинк, кадмий, натрий, калий, рубидий, цезий;

М - металл, выбранный из группы, включающей европий, самарий, тербий, гадолиний;

R - элемент, выбранный из группы, включающей кислород, серу, фтор, хлор, бром, фосфор, бор, ванадий, молибден, вольфрам, германий или их соединения друг с другом;

m и n обозначают заряд соответственно иона Ме или R,

а в качестве матрицеобразующего компонента она содержит полимер термопластичный или растворимый, или волокно натуральное, или искусственное, или смесевое, или композицию для получения стекла органического, или силикатного, или модифицированного силикатного, или вещество лакообразующее или клееобразующее, при следующем соотношении компонентов, мас.%:

Апатит - 0,01 - 10,0

Композитное соединение - 0,01 - 10,0

Матрицеобразующий компонент - Остальное

26. Композиция по п.25, отличающаяся тем, что она дополнительно содержит по меньшей мере одно координационное соединение металла Е, выбранное из группы, включающей [E(TTA)3(Phen)] , [E(TTA)3(TPhPO)2], (DPhG)H[E(TTA)4], (DPhG)H[E(HFAA)4] , [E(HFAA)3(Phen)] , [E(HFAA)3(TPhPO)2], (DPhG)H[E(AA)4], [E(AA)3(Phen)], [E(BB)3(Phen)], [E(TFA)3(Phen)], (DPhG)H[E(TFA)4], [E(Capr)3(Phen)] , [E2(Ter)3(Phen)2], [E(NO3)3(Phen)2], где Е - металл, выбранный из группы, включающей европий, самарий, тербий, гадолиний, Н - ион водорода, АА - ацетилацетонато-анион, ВВ - бензоилбензоато-анион, Сарг - капронато-анион, DPhG - дифенилгуанидин, HFAA - гексафторацетилацетонато-анион, Phen - 1,10-фенантролин, Ter - терефталато-анион, TFA - трифторацетато-анион, TPhPO - трифенилфосфиноксид, ТТА - теноилтрифторацетонато-анион, при следующем соотношении компонентов, мас.%:

Апатит - 0,01 - 10,0

Композитное соединение - 0,01 - 10,0

Координационное соединение - 0,01 - 1,00

Матрицеобразующий компонент - Остальное

27. Композиция по п.25, отличающаяся тем, что в качестве матрицеобразующего компонента она содержит полимер, выбранный из группы, включающей полиметилметакрилат, полибутилметакрилат, поликарбонат, полиэтилентерефталат, полипропилен, поливинилхлорид, полистирол, полиэтилен, полиамид, производное этих полимеров, сополимер этих полимеров или смесь этих полимеров.

| RU 2059999 C1, 10.05.96 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОК | 1992 |

|

RU2047624C1 |

| Полимерная композиция для пленочных покрытий сельскохозяйственного назначения | 1983 |

|

SU1463737A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1987 |

|

SU1552616A1 |

| Подвесной конвейер | 1974 |

|

SU667463A1 |

Авторы

Даты

1999-07-10—Публикация

1997-11-25—Подача