ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к созданию исполнительного механизма дозирующего ингалятора, дозирующего ингалятора и к способу их использования.

УРОВЕНЬ ТЕХНИКИ

Среди устройств, которые имеются для доставки медикаментов в легкие, широко используют дозирующие ингаляторы (MDIs).

Дозирующие ингаляторы представляют собой системы доставки аэрозоля, предназначенные для доставки составов, содержащих медикамент с растворителем, таким как сжатый, имеющий низкую температуру кипения сжиженный газ-вытеснитель. Дозирующие ингаляторы предназначены для дозирования заданного количества медикамента, полностью растворенного (в растворе) или суспендированного в составе, и для выпуска дозы в виде вдыхаемого аэрозольного облака или шлейфа.

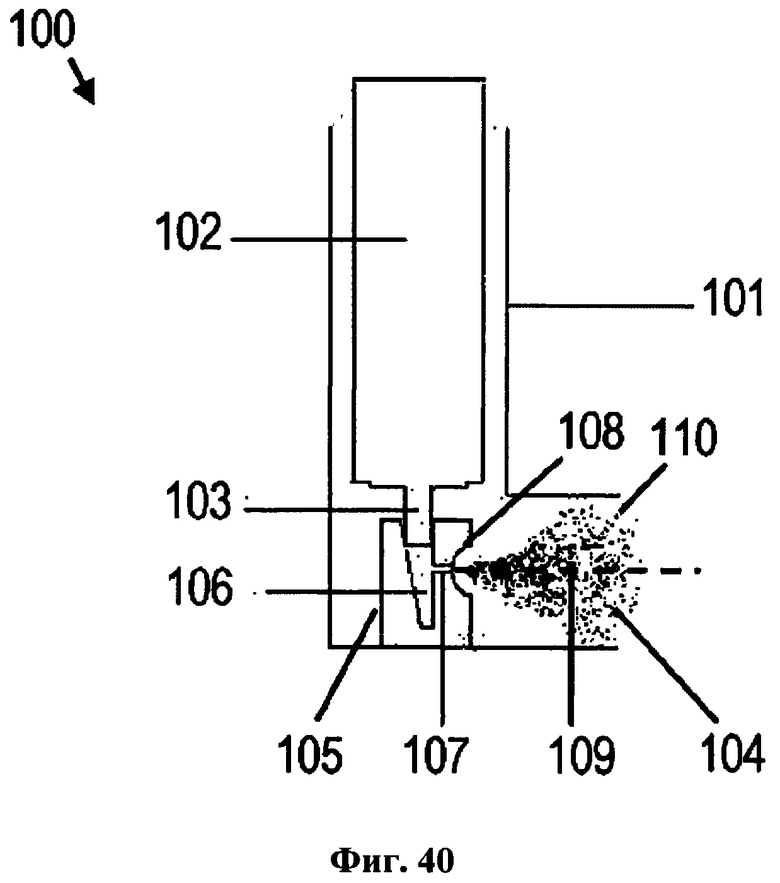

Обычный дозирующий ингалятор 100 показан на Фиг.40. Дозирующий ингалятор 100 содержит исполнительный механизм 101, в котором установлен контейнер 102. Контейнер 102 содержит состав, в котором медикамент находится в растворе или в суспензии с имеющим низкую температуру кипения вытеснителем. Контейнер 102 обычно снабжен дозирующим клапаном, имеющим полый шток 103 клапана, чтобы отмеривать дискретные дозы состава медикамента. Дозу выпускают в виде вдыхаемого облака или шлейфа 104.

Типичные исполнительные механизмы 101 имеют сопло или блок 105 штока клапана, который принимает полый шток 103 клапана аэрозольного контейнера 102. Блок 105 штока клапана образует стенки держателя штока клапана, расширительную камеру 106 и отверстие 107. Отверстие 107 служит для выталкивания аэрозольного состава к отверстию ПО мундштука и содействует распылению аэрозольного состава. Традиционно, отверстие 107 выполнено так, что его продольная ось совмещена с продольной осью 109 участка мундштука исполнительного механизма, так что аэрозоль выходит из отверстия 107 в среднем направлении к отверстию ПО мундштука, то есть отверстие 107 в блоке 105 штока клапана традиционно расположено под углом ориентировочно от 90° до 110° к направлению полого штока 103 клапана, так что когда контейнер 102 приводят в действие, состав, содержащий вытеснитель, движется вниз по штоку 103 и расширяется в расширительной камере 106 ранее его выпуска через отверстие 107 к отверстию 110 мундштука. Состав распыляется в направлении, идущем под углом ориентировочно от 90° до 110° к продольному направлению аэрозольного контейнера 102. Примеры построения блока 105 штока клапана в кожухе исполнительного механизма, показанные на Фиг.40, описаны, например, в публикации WO 2009/003657 A1.

В традиционной конструкции исполнительного механизма, такой как показанная на Фиг.40, технологический процесс создает ограничения возможных форм отверстия 107, которое может быть выполнено в блоке 105 штока клапана. Например, в традиционных операциях формовки, штырь может быть предусмотрен в пресс-форме, чтобы можно было образовать отверстие 107. Так как этот штырь необходимо извлечь из отверстия после завершения формовки исполнительного механизма, то конструкции отверстия могут быть ограничены цилиндрическими конфигурациями или конфигурациями, которые расходятся раструбом к отверстию 110 мундштука. Например, идущий раструбом (расширяющийся) участок 108 может быть образован на внешней стороне блока 105 штока клапана и вокруг выхода отверстия 107.

С учетом ориентации отверстия 107 и расширительной камеры 106 внутри блока 105 штока клапана, модификации конструкции отверстия являются ограниченными. Например, некоторые модификации могут быть сделаны для исследования различных диаметров и длин цилиндрических отверстий 107. Однако желательной является большая гибкость в выборе конструкции отверстия.

При достижении большей гибкости в выборе конструкции отверстия, необходимо получить рабочие характеристики исполнительного механизма, по меньшей мере сравнимые или даже лучшие чем характеристики исполнительного механизма традиционных конструкций. Например, может быть желательно иметь большую гибкость в выборе конструкции отверстия, чтобы уменьшить пропорцию не вдыхаемых частиц или капель, которые выпущены из исполнительного механизма в процессе ингаляции.

Влияние картины воздушного потока на характеристики исполнительного механизма было исследовано в различных работах. Например, в патенте США 4,972,830 описан ингалятор, в котором канал, который направляет сжатый медикамент из контейнера в отверстие мундштука, имеет специфическую конфигурацию, чтобы снизить скорость распыленной жидкости и усилить рассеивание медикамента в воздушном потоке. Ингалятор, описанный в патенте США 4,972,830, имеет обычную конструкцию отверстия, которое ориентировано под углом 90° относительно оси штока клапана, что делает многообещающим использование конфигураций отверстия, которое сужается к отверстию мундштука в традиционных технологиях массового производства.

С учетом изложенного, можно считать, что в данной области существует постоянная необходимость в исполнительных механизмах для дозирующих ингаляторов и постоянная необходимость в дозирующих ингаляторах, которые позволяют решать по меньшей мере некоторые из указанных выше проблем. В частности, существует постоянная необходимость в исполнительных механизмах для дозирующих ингаляторов и постоянная необходимость в дозирующих ингаляторах, которые позволяют реализовать большее разнообразие конфигураций отверстия. Также существует необходимость в исполнительных механизмах и в дозирующих ингаляторах, которые позволяют снизить значительное трение не вдыхаемых частиц или капель, которые удаляют из облака аэрозоля ранее выпуска облака аэрозоля через отверстие мундштука.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Эти и другие задачи выполнены при помощи исполнительного механизма дозирующего ингалятора, дозирующего ингалятора и способа их использования в соответствии с пунктами 1, 14 и 15 формулы изобретения. В зависимых пунктах формулы изобретения заявлены варианты осуществления изобретения.

В соответствии с первым аспектом настоящего изобретения, предложен исполнительный механизм дозирующего ингалятора. Исполнительный механизм содержит кожух, имеющий участок мундштука и участок приема контейнера, выполненный с возможностью приема контейнера. Кожух проходит от отверстия для приема контейнера для медикамента до отверстия мундштука. Исполнительный механизм дополнительно содержит блок, расположенный внутри кожуха и образующий держатель штока клапана, выполненный с возможностью приема штока клапана контейнера. Отверстие образовано в указанном блоке, при этом указанное отверстие находится в жидкостном соединении с держателем штока клапана и проходит к лицевой стороне блока, противоположной от держателя штока клапана. Продольная ось отверстия совмещена с продольной осью держателя штока клапана. По меньшей мере одно отверстие для впуска воздуха выполнено во внешней оболочке кожуха со смещением от отверстия для приема контейнера для медикамента и от отверстия мундштука, причем по меньшей мере одно отверстие для впуска воздуха находится в жидкостном соединении с отверстием мундштука.

Использованный здесь термин "совмещены", когда он относится к двум осям, означает "совпадают или идут параллельно друг другу".

В исполнительном механизме продольная ось отверстия совмещена с продольной осью держателя штока клапана. Это позволяет реализовать большее разнообразие конфигураций отверстия, даже когда используют традиционные технологии изготовления исполнительного механизма. Ориентация продольной оси отверстия позволяет реализовать большее разнообразие конфигураций отверстия без требования изготовления блока, образующего отверстие, отдельно от кожуха исполнительного механизма. Не вдыхаемые частицы или капли могут соударяться с внутренней поверхностью кожуха исполнительного механизма, так что значительная доля не вдыхаемых частиц или капель может быть удалена ранее выпуска облака или шлейфа аэрозоля из исполнительного механизма, например, может быть образовано отверстие, имеющее сужающийся участок, причем указанный участок сужается в направлении удаления от держателя штока клапана. По меньшей мере одно отверстие для впуска воздуха, выполненное во внешней оболочке кожуха, позволяет создать в кожухе воздушный поток, в который увлекаются частицы или капли, когда используют исполнительный механизм.

Исполнительный механизм выполнен так, что распыленные брызги могут быть выпущены из отверстия, продольная ось которого совпадает с продольной осью держателя штока клапана и, при использовании устройства, с продольной осью контейнера.

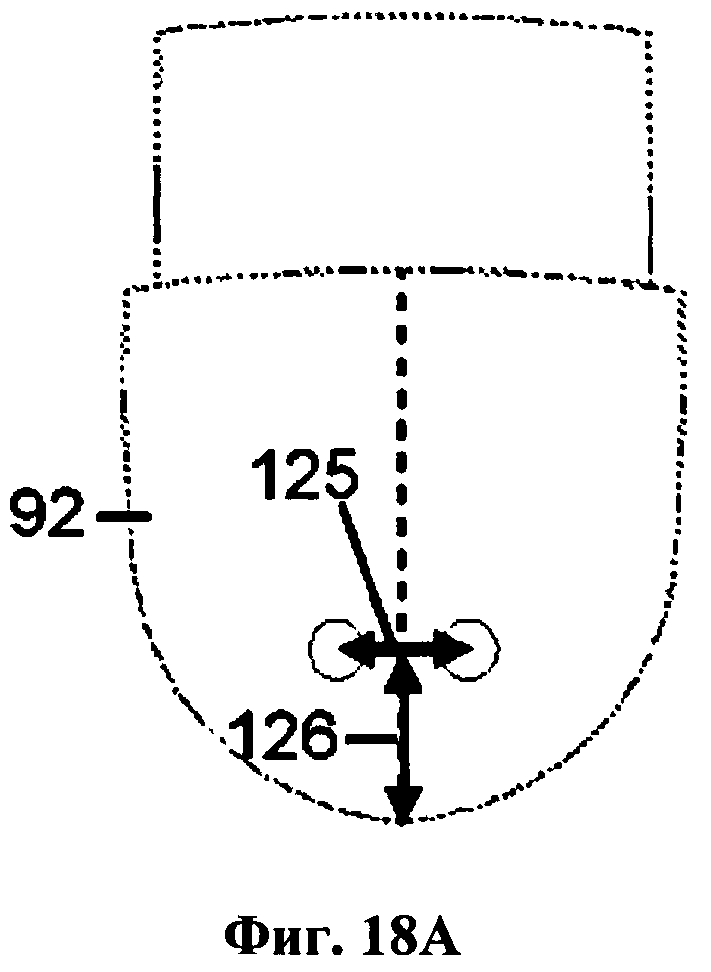

По меньшей мере одно отверстие для впуска воздуха может быть выполнено в части внешней оболочки кожуха, которая проходит от блока, образующего держатель штока клапана, к отверстию мундштука. За счет этого может быть образован воздушный поток, который позволяет выпускать высокую долю очень мелких частиц.

Участок мундштука может иметь продольную ось, а кожух может иметь стенку, которая ориентирована под углом относительно продольной оси участка мундштука (то есть которая не является параллельной продольной оси участка мундштука). Одно отверстие для впуска воздуха из отверстий для впуска воздуха может быть выполнено в стенке. Стенка может быть расположена главным образом параллельно продольной оси отверстия. Стенка может быть задней стенкой участка приема контейнера. За счет этого может быть образован воздушный поток, который позволяет выпускать высокую долю очень мелких частиц.

Отверстие для впуска воздуха может быть расположено так, что его видно через отверстие мундштука по меньшей мере в одном направлении наблюдения. Все отверстия для впуска воздуха могут быть расположены так, что их видно через отверстие мундштука по меньшей мере в одном направлении наблюдения. За счет этого может быть установлена (создана) картина воздушного потока, при использовании исполнительного механизма, в которой воздушный поток взаимодействует со шлейфом аэрозоля. Вдыхаемые частицы или капли могут быть эффективно перенесены к отверстию мундштука в картине воздушного потока.

Отверстие для впуска воздуха может быть расположено в основании исполнительного механизма, которое образовано границей участка мундштука, которая, при работе исполнительного механизма, является нижней границей участка мундштука. Множество отверстий для впуска воздуха могут быть расположены в основании исполнительного механизма. За счет расположения одного или нескольких отверстий для впуска воздуха на основании исполнительного механизма, создается воздушный поток, который, в непосредственной близости от отверстий для впуска воздуха, имеет направление почти противоположное направлению шлейфа. За счет этого может быть снижено осаждение в исполнительном механизме. Это позволяет улучшить характеристики аэрозоля, при этом может быть получена фракция очень мелких частиц. В случае отверстия (отверстий) для впуска воздуха, расположенных на основании исполнительного механизма, расстояние между выходным отверстием и отверстием (отверстиями) для впуска воздуха может быть больше, чем в случае расположения отверстия (отверстий) для впуска воздуха в боковой стенке исполнительного механизма. Число и положение отверстий для впуска воздуха может быть выбрано как функция от расстояния между выходным отверстием и основанием исполнительного механизма.

По меньшей мере одно отверстие для впуска воздуха, образованное в основании исполнительного механизма, может быть расположено ближе к задней стенке исполнительного механизма, относительно точки соударения шлейфа. Таким образом, точка пересечения продольной оси выходного отверстия с основанием исполнительного механизма может быть расположена на расстоянии от отверстия мундштука, которое меньше, чем расстояние по меньшей мере от одного отверстия для впуска воздуха в основании от отверстия мундштука, причем указанные расстояния соответственно измерены вдоль линии, параллельной продольной оси участка мундштука.

Если несколько отверстий для впуска воздуха расположены в основании исполнительного механизма, то может быть задано смещение между отверстиями для впуска воздуха в направлении, перпендикулярном к продольной оси участка мундштука, соответствующее ширине шлейфа, когда он соударяется с основанием исполнительного механизма.

В дополнительных или альтернативных вариантах осуществления изобретения несколько отверстий для впуска воздуха могут быть расположены в основании исполнительного механизма вокруг точки пересечения продольной оси отверстия с основанием исполнительного механизма.

Отверстие для впуска воздуха может быть расположено на прямой линии, которая является параллельной продольной оси участка мундштука и которая проходит через отверстие мундштука. Исполнительный механизм может быть выполнен так, что прямая линия проходит через полую внутреннюю часть кожуха, не проходя через какие-либо компоненты исполнительного механизма. Это позволяет создать картину воздушного потока при использовании исполнительного механизма, в которой вдыхаемые частицы или капли могут быть эффективно перенесены к отверстию мундштука.

Блок и отверстие для впуска воздуха могут быть выполнены так, чтобы при использовании исполнительного механизма весь воздух, выходящий через отверстие мундштука, всасывался внутрь кожуха по меньшей мере через одно отверстие для впуска воздуха. Это позволяет управлять картинами воздушного потока в кожухе за счет выбора положения по меньшей мере одного отверстия для впуска воздуха.

Блок может проходить от края до края площади поперечного сечения (занимать всю площадь поперечного сечения) участка приема контейнера. Это позволяет блоку создавать соответствующую поддержку для контейнера при использовании исполнительного механизма, при этом конструкции с продольными осями отверстия и держателя штока клапана, совмещенными друг с другом, могут быть реализованы при простой геометрии.

Блок может быть выполнен с возможностью блокировки прохода газа за блок в любое место, расположенное радиально снаружи от отверстия; то есть блок может быть выполнен так, чтобы газ мог выходить из лицевой стороны, противоположной от держателя штока клапана, только через отверстие. При использовании исполнительного механизма, воздух протекает вдоль продольной оси участка приема контейнера и его отклонение к основанию исполнительного механизма может быть снижено или запрещено.

Участок мундштука может образовывать основание исполнительного механизма, и блок может быть расположен со смещением от основания. Блок может быть расположен, в частности, в участке приема контейнера, так что его не видно через отверстие мундштука. За счет этого, воздействие блока на картину воздушного потока, текущего по меньшей мере из одного отверстия для впуска воздуха к отверстию мундштука, может быть снижено или запрещено.

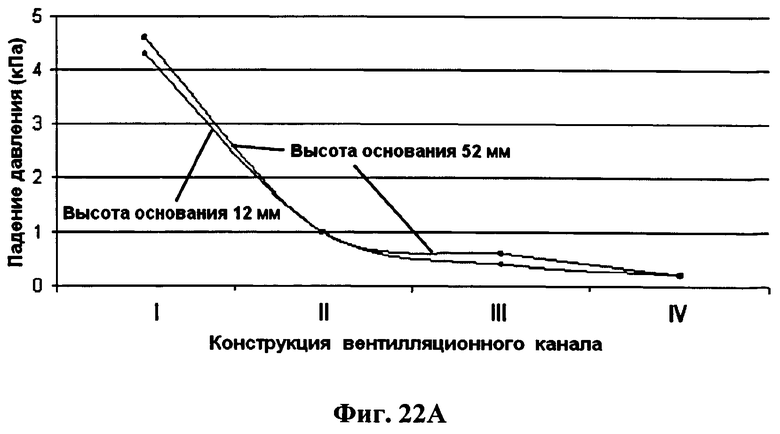

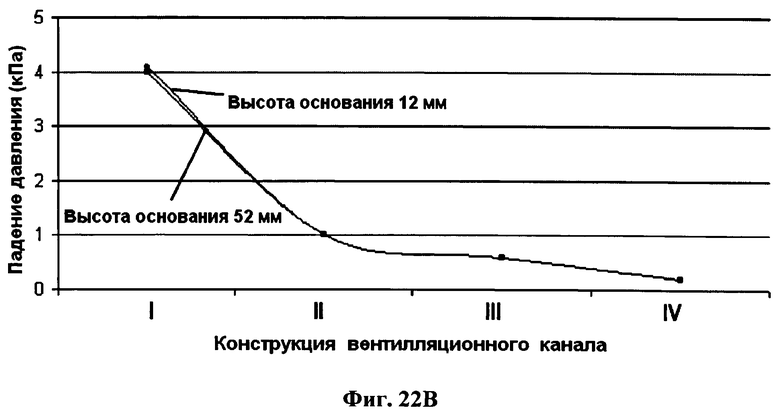

Расстояние между плоскостью лицевой стороны блока, в которой расположено выходное отверстие, и основанием исполнительного механизма, измеренное вдоль задней стенки исполнительного механизма, образует высоту основания. Высота основания может быть в диапазоне от 8 мм до 52 мм. Высота основания, в частности, может быть в диапазоне от 12 мм до 32 мм. Высота основания, в частности, может быть в диапазоне от 12 мм до 22 мм. Высота основания, в частности, может быть 22 мм. При таких высотах основания могут быть получены дозы с очень мелкими частицами.

Отверстие может иметь по меньшей мере участок, который сужается к лицевой стороне блока, противоположной от держателя. За счет этого может быть улучшено распыление аэрозольных составов, имеющих высокую концентрацию полярных низколетучих соединений, которыми могут быть один или несколько полярных сорастворителей, таких как спирт, вода или гликоль.

Максимальный диаметр сужающегося участка отверстия может быть согласован с внешним диаметром штока клапана. За счет этого может быть снижено осаждение медикаментов внутри штока клапана.

Максимальный диаметр сужающегося участка отверстия может быть согласован с внутренним диаметром штока клапана. За счет этого может быть снижено образование вихревых потоков, непосредственно ниже штока клапана, и снижено осаждение медикаментов внутри штока клапана.

Расширительная камера может быть образована в блоке. Расширительная камера может находиться в жидкостном соединении с отверстием и держателем штока клапана, и может иметь продольную ось, которая совмещена с продольной осью держателя штока клапана. За счет этого, внутренняя расширительная камера может быть интегрирована в линейную конфигурацию с держателем штока клапана и отверстием, в зависимости от требований, налагаемых выпускаемым из отверстия аэрозольным составом. Расширительная камера может иметь по меньшей мере участок, который сужается к лицевой стороне блока, противоположной от держателя штока клапана. Сужающийся участок расширительной камеры обеспечивает гладкий переход к выпускному отверстию.

Продольная ось отверстия может быть расположена под углом, равным или большим 90° относительно продольной оси участка мундштука. Эта конфигурация позволяет увлекать большее количество мелких частиц или капель в воздушный поток, протекающий через основание исполнительного механизма.

В соответствии с вариантами осуществления изобретения, продольная ось отверстия может совпадать с продольной осью держателя штока клапана. Если расширительная камера встроена в блок, то продольная ось расширительной камеры может совпадать с продольной осью держателя штока клапана.

Исполнительный механизм может быть выполнен как исполнительный механизм для запускаемого вдыханием ингалятора (BAI). Это позволяет использовать исполнительный механизм в системе, в которой исключена необходимость ручной координации, за счет автоматического начала выпуска дозы аэрозоля, когда пациент производит вдох, при контакте своими губами с мундштуком.

Когда исполнительный механизм выполнен как исполнительный механизм для BAI, тогда исполнительный механизм может быть выполнен так, что воздушный поток инициируется ранее срабатывания узла клапана, то есть ранее выпуска дозы из контейнера. За счет эго может быть обеспечена хорошая работа устройства.

Исполнительный механизм может иметь компоненты, позволяющие автоматически начинать выпуск дозы из контейнера медикамента, когда пациент производит вдох, при контакте своими губами с мундштуком. При такой конфигурации исполнительного механизма, единственное вдыхательное усилие пациента позволяет выпускать дозу аэрозоля и может управлять разделением вдыхаемых и невдыхаемых частиц шлейфа.

В соответствии с другим аспектом настоящего изобретения, предложен дозирующий ингалятор. Дозирующий ингалятор содержит исполнительный механизм, выполненный в соответствии с любым одним описанным здесь ранее аспектом или вариантом осуществления изобретения, и контейнер, имеющий дозирующий клапан. Контейнер содержит шток клапана, установленный в держателе штока клапана, образованном в блоке исполнительного механизма. Контейнер содержит аэрозольный состав.

Аэрозольным составом может быть состав аэрозольного раствора или состав аэрозольной суспензии. Аэрозольный состав может содержать по меньшей мере один активный ингредиент в вытеснителе или в системе вытеснителя/растворителя, и, факультативно, дополнительные наполнители.

Дозирующим ингалятором может быть запускаемый вдыханием ингалятор. Эта конфигурация исключает необходимость ручной координации при использовании ингалятора, за счет автоматического начала выпуска дозы аэрозоля, когда пациент производит вдох, при контакте своими губами с мундштуком. Кроме того, единственное вдыхательное усилие пациента позволяет выпускать дозу аэрозоля и может управлять разделением вдыхаемых и невдыхаемых частиц шлейфа.

В соответствии с еще одним аспектом настоящего изобретения, предложен способ, в котором исполнительный механизм, выполненный в соответствии с любым одним описанным здесь ранее аспектом или вариантом осуществления изобретения, используют для выпуска с дозированием аэрозольного состава из контейнера. Способ может быть использован для выпуска с дозированием аэрозольного состава, без взаимодействия с телом человека или животного. Способ может быть использован, например, для выпуска с дозированием аэрозольного состава, когда производят зарядку дозирующего ингалятора.

Аэрозольным составом может быть состав аэрозольного раствора или состав аэрозольной суспензии. Аэрозольный состав может содержать по меньшей мере один активный ингредиент в вытеснителе или в системе вытеснителя/растворителя, и, факультативно, дополнительные наполнители.

В соответствии с еще одним аспектом настоящего изобретения, предложен исполнительный механизм дозирующего ингалятора. Исполнительный механизм содержит кожух, имеющий участок мундштука и участок приема контейнера, выполненный с возможностью приема контейнера. Исполнительный механизм дополнительно содержит блок, расположенный внутри кожуха и образующий держатель штока клапана, выполненный с возможностью приема штока клапана контейнера. Отверстие образовано в указанном блоке, при этом указанное отверстие находится в жидкостном соединении с держателем штока клапана и проходит к лицевой стороне блока, противоположной от держателя штока клапана. Отверстие, образованное в указанном блоке, имеет участок, который сужается к лицевой стороне блока, противоположной от держателя.

При использовании исполнительного механизма, выполненного в соответствии с этим аспектом, может быть улучшено распыление аэрозольных составов, имеющих высокую концентрацию полярных соединений.

В исполнительном механизме, выполненном в соответствии с этим аспектом, продольная ось отверстия может быть совмещена с продольной осью держателя штока клапана. Если расширительная камера образована в блоке, то продольная ось расширительной камеры также может быть совмещена с продольной осью держателя штока клапана. Эта конфигурация позволяет легко образовать сужающийся участок при изготовлении исполнительного механизма.

В исполнительном механизме, выполненном в соответствии с этим аспектом, по меньшей мере одно отверстие для впуска воздуха может быть выполнено во внешней оболочке кожуха.

В соответствии с еще одним аспектом настоящего изобретения, предложен способ изготовления исполнительного механизма для дозирующего ингалятора. Способ предусматривает изготовление кожуха, имеющего участок мундштука и участок приема контейнера, выполненный с возможностью приема контейнера, причем кожух идет от отверстия для приема контейнера медикамента до отверстия мундштука. Способ предусматривает изготовление блока, расположенного внутри кожуха и образующего держатель штока клапана, выполненный с возможностью приема штока клапана контейнера, причем в блоке образовано отверстие, которое находится в жидкостном соединении с держателем штока клапана и проходит до лицевой стороны блока, противоположной от держателя штока клапана. Блок выполнен так, что продольная ось отверстия совмещена с продольной осью держателя штока клапана. По меньшей мере одно отверстие для впуска воздуха образовано во внешней оболочке кожуха, со смещением от отверстия для приема контейнера медикамента и от отверстия мундштука, причем по меньшей мере одно отверстие для впуска воздуха образовано так, что оно находится в жидкостном соединении с отверстием мундштука.

Блок может быть выполнен так, что выход его отверстия расположен на расстоянии от основания исполнительного механизма. Положение по меньшей мере одного отверстия для впуска воздуха может быть выбрано как функция этого расстояния. Положения нескольких отверстий для впуска воздуха могут быть выбраны как функция расстояния между выходом отверстия блока и основанием исполнительного механизма.

Различные эффекты могут быть достигнуты с использованием исполнительных механизмов, дозирующих ингаляторов и способов в соответствии с вариантами осуществления настоящего изобретения. Например, исполнительный механизм в соответствии с вариантом осуществления изобретения может быть выполнен так, чтобы достичь сниженного осаждения медикамента внутри оро-фарингеальной области.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания примерных вариантов осуществления изобретения, приведенного со ссылкой на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

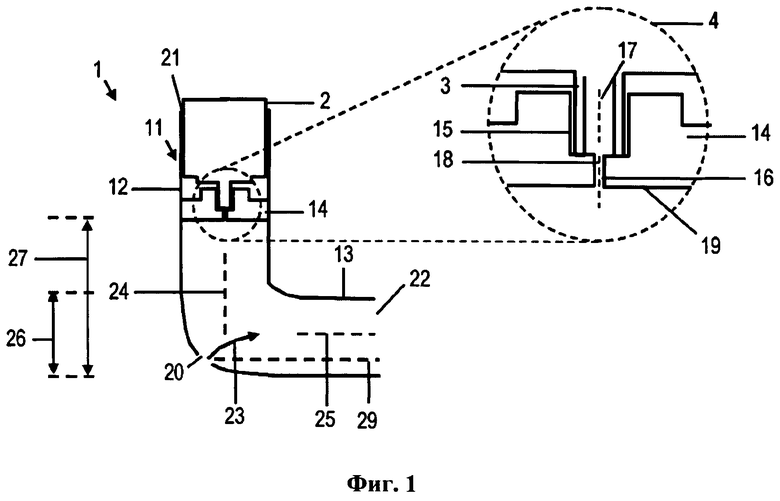

На Фиг.1 схематично показано поперечное сечение дозирующего ингалятора, содержащего исполнительный механизм в соответствии с вариантом осуществления изобретения.

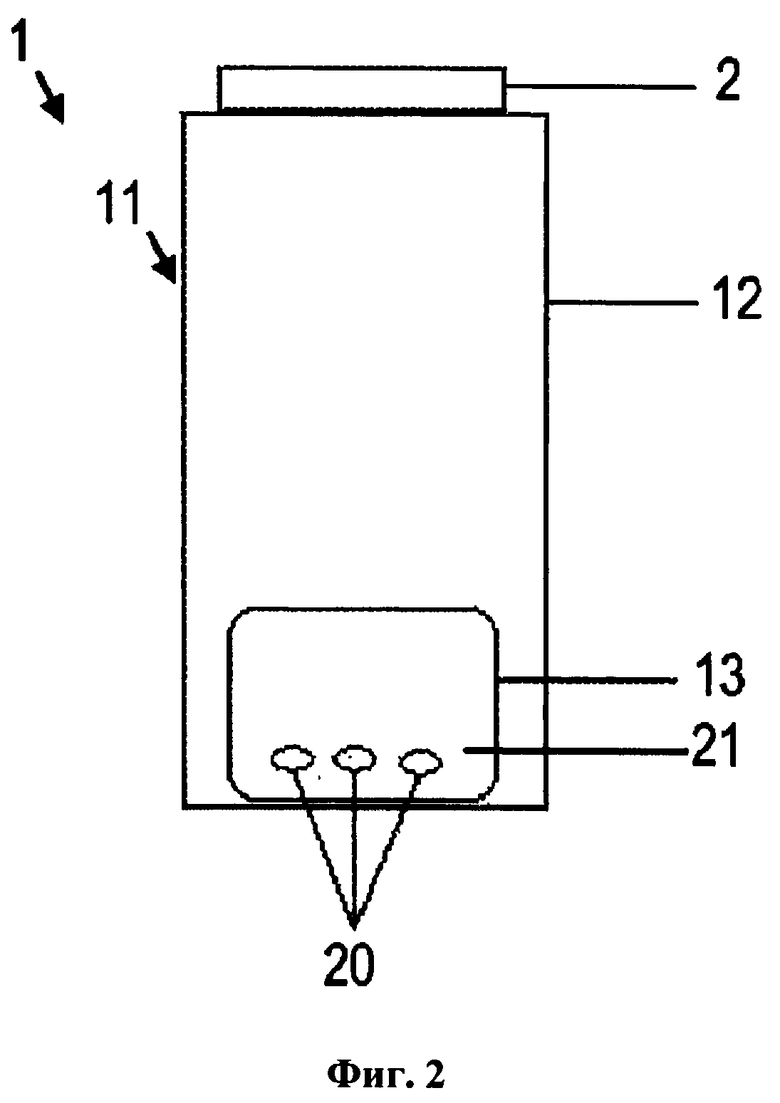

На Фиг.2 схематично показан вид спереди дозирующего ингалятора, показанного на Фиг.1.

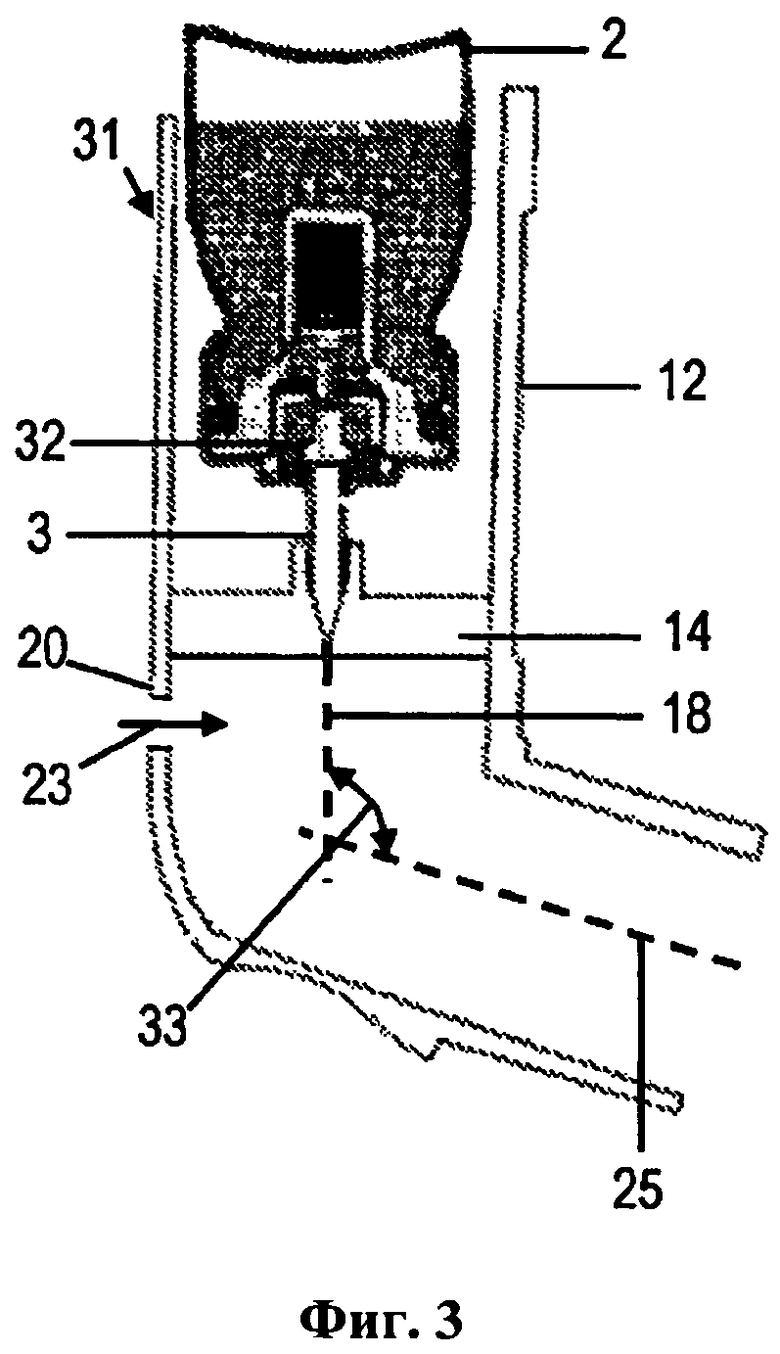

На Фиг.3 схематично показано поперечное сечение дозирующего ингалятора, содержащего исполнительный механизм в соответствии с другим вариантом осуществления изобретения.

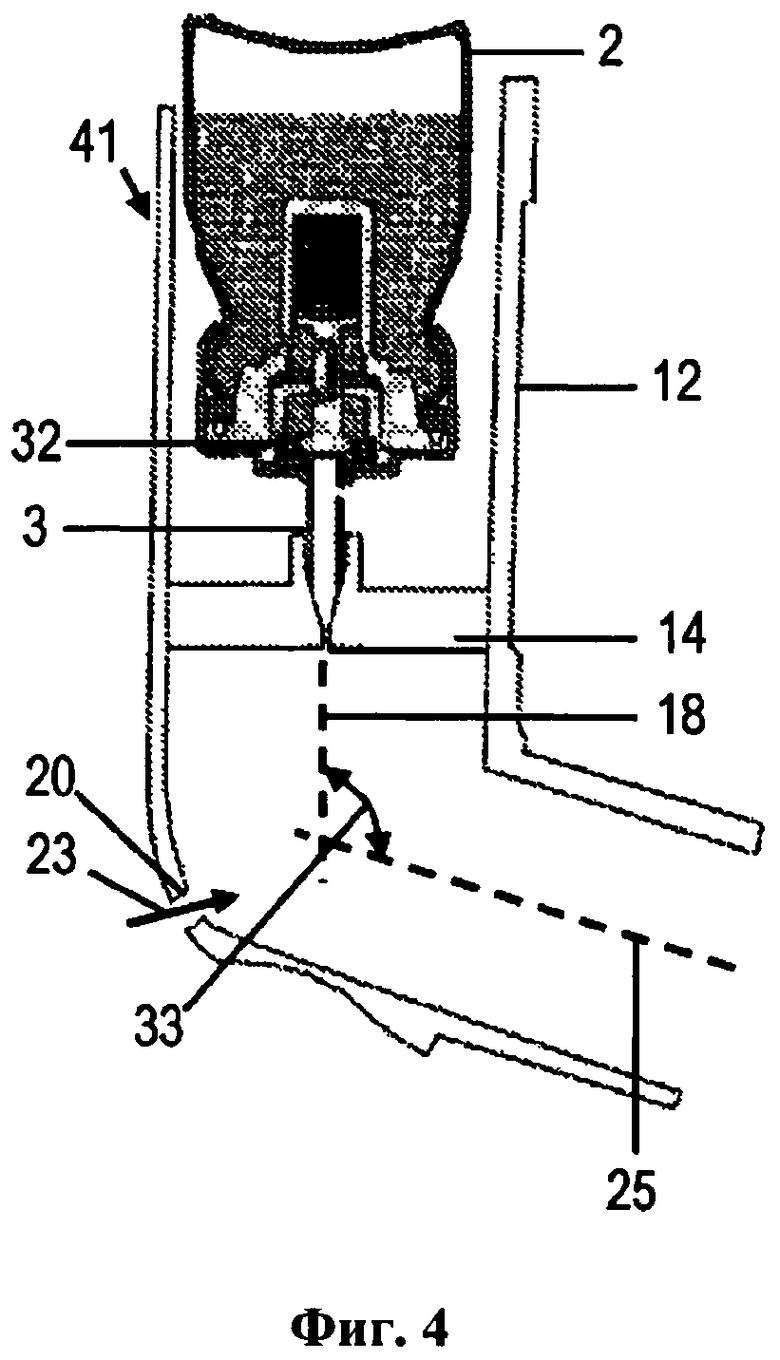

На Фиг.4 схематично показано поперечное сечение дозирующего ингалятора, содержащего исполнительный механизм в соответствии с еще одним вариантом осуществления изобретения.

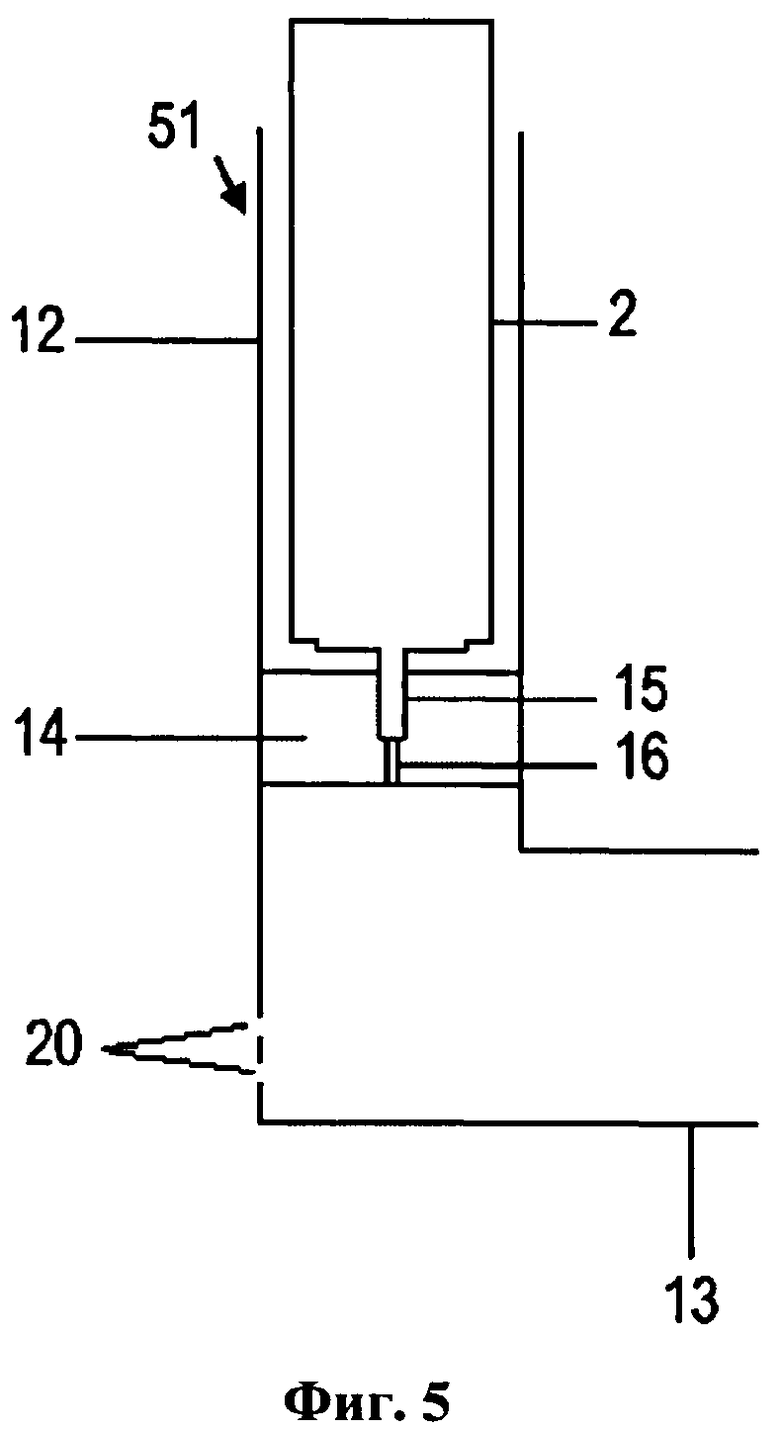

На Фиг.5 схематично показано поперечное сечение дозирующего ингалятора, содержащего исполнительный механизм в соответствии с еще одним вариантом осуществления изобретения.

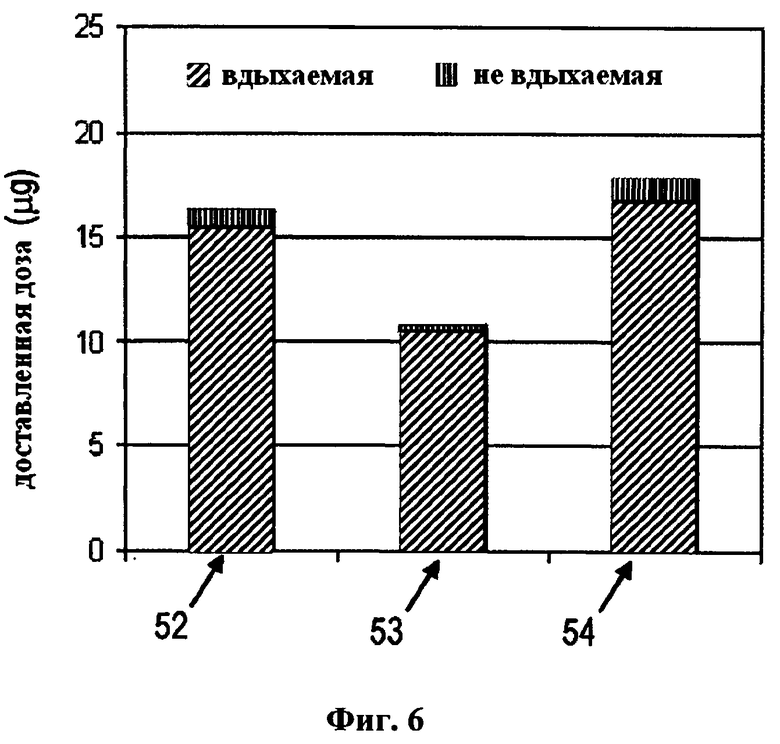

На Фиг.6 показана диаграмма, отображающая доставленную дозу при использовании различных конструкций исполнительного механизма.

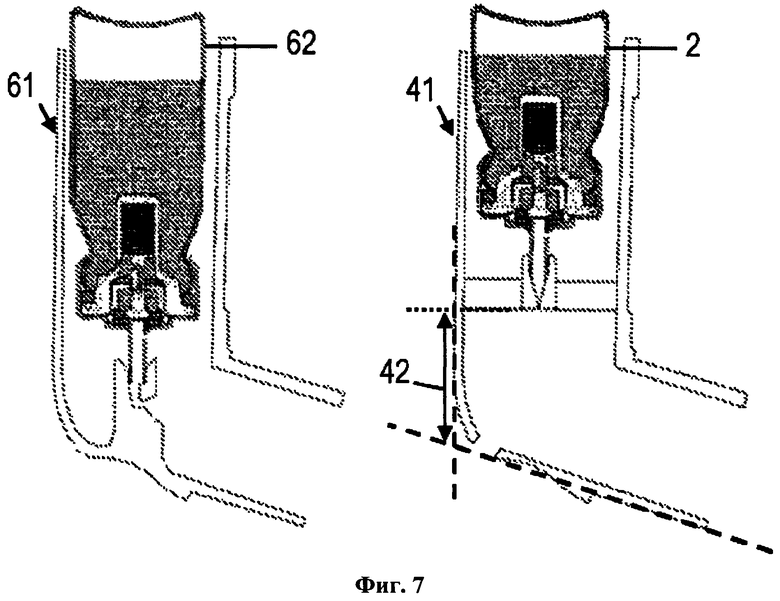

На Фиг.7 схематично показана внешняя конфигурация дозирующего ингалятора, имеющего исполнительный механизм в соответствии с вариантом осуществления изобретения (справа), в сравнении с поперечным сечением традиционного дозирующего ингалятора (слева).

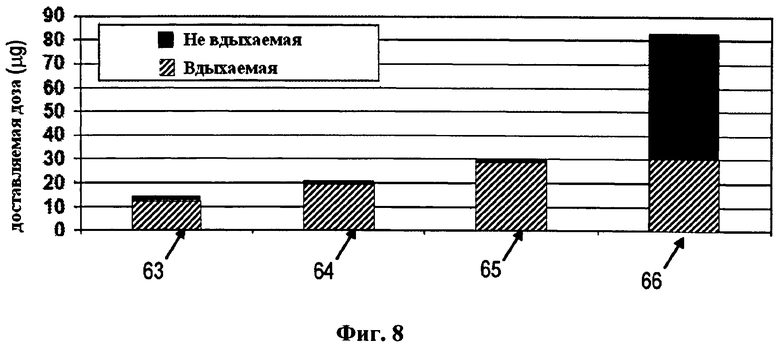

На Фиг.8 показана диаграмма, отображающая доставленную дозу при использовании различных конструкций исполнительного механизма.

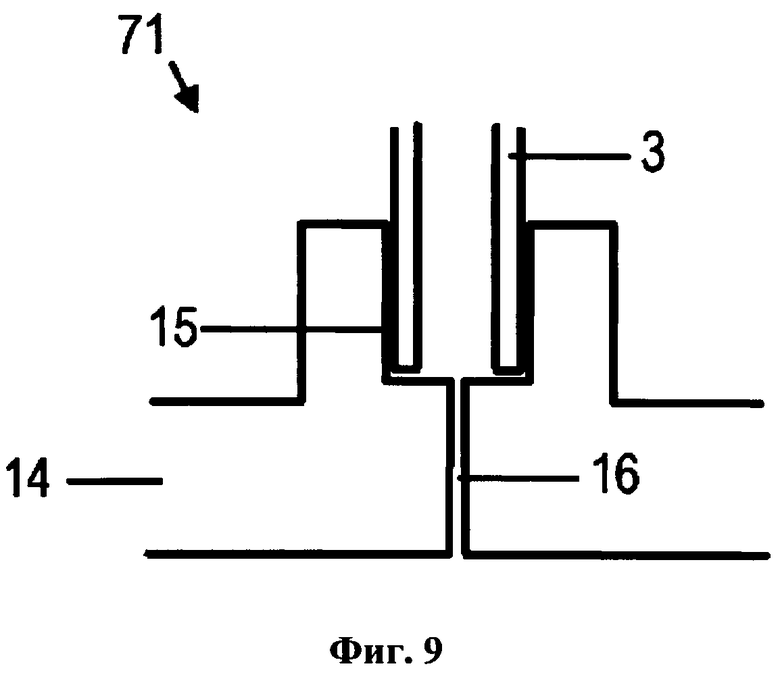

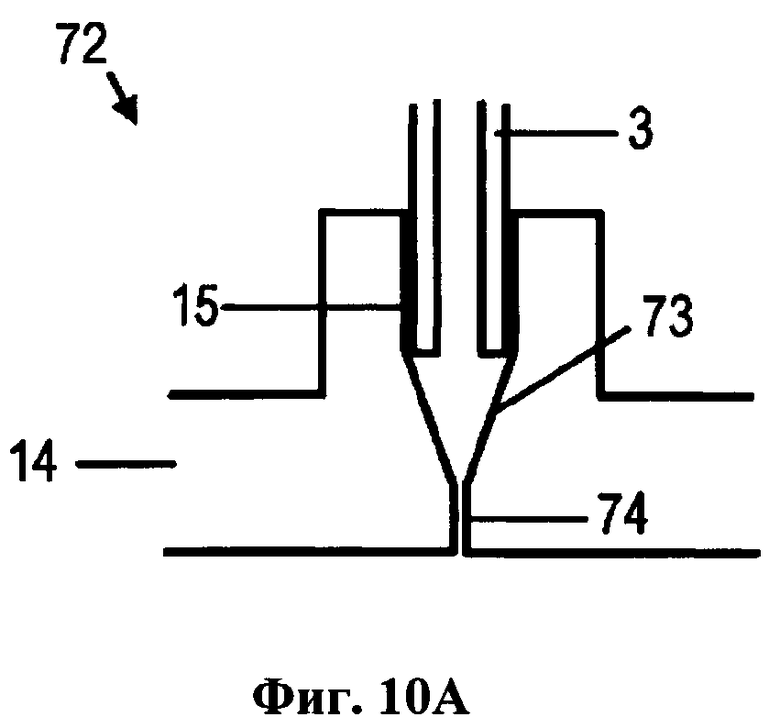

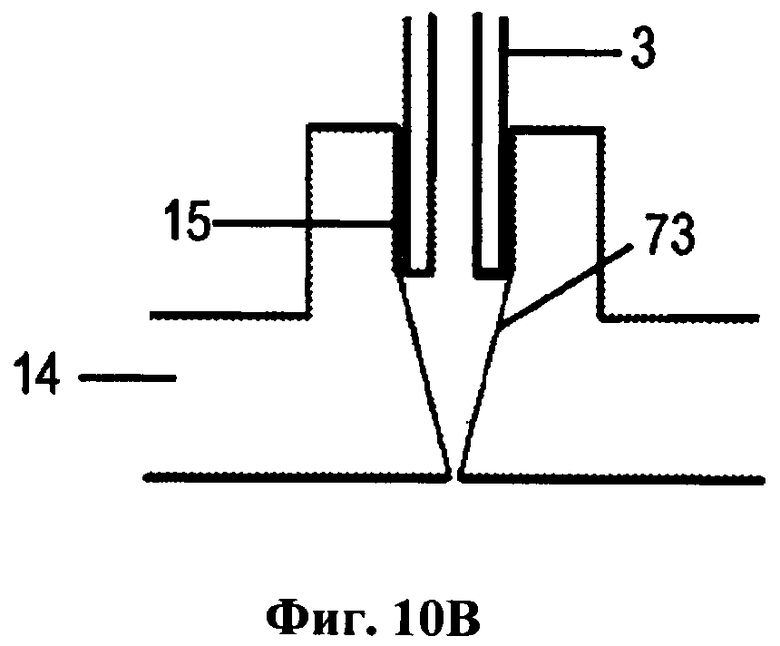

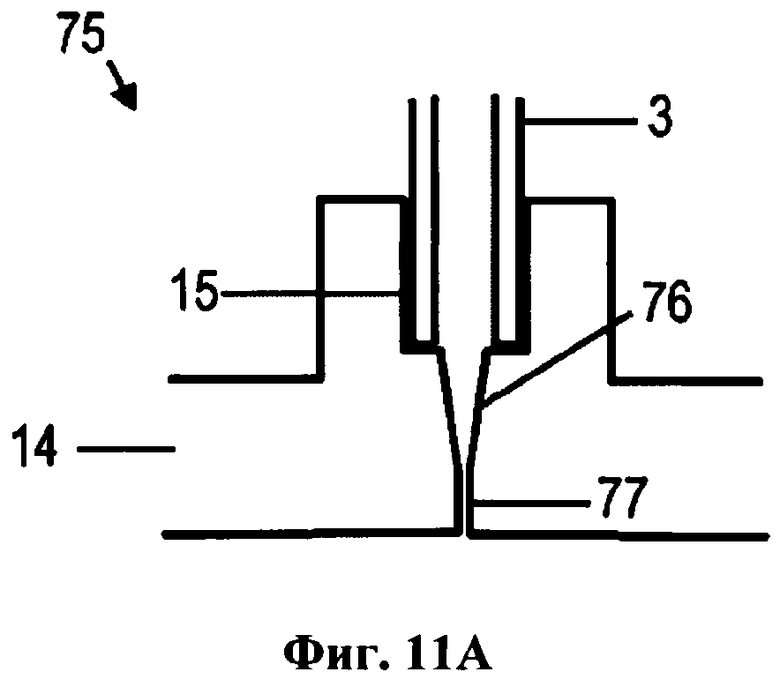

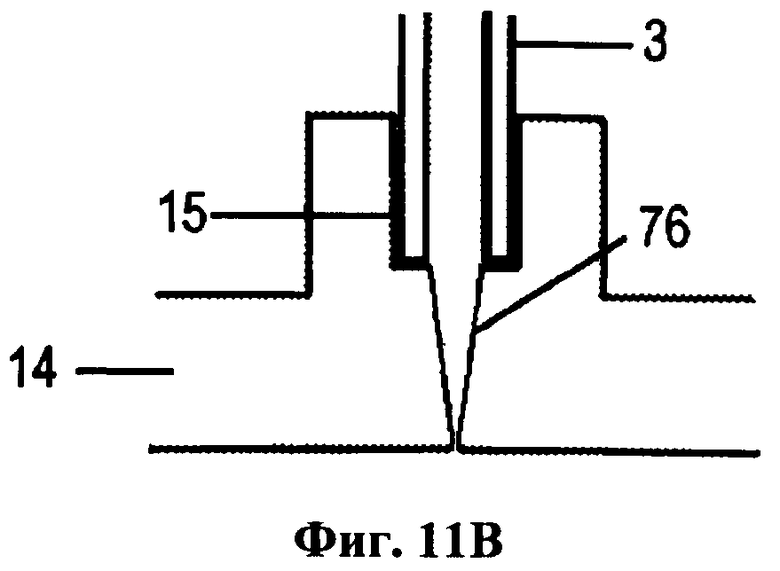

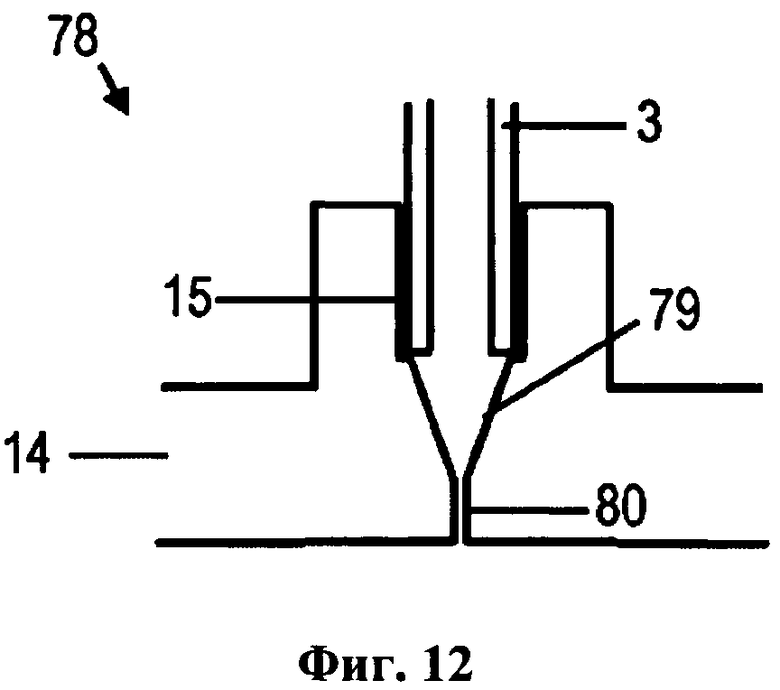

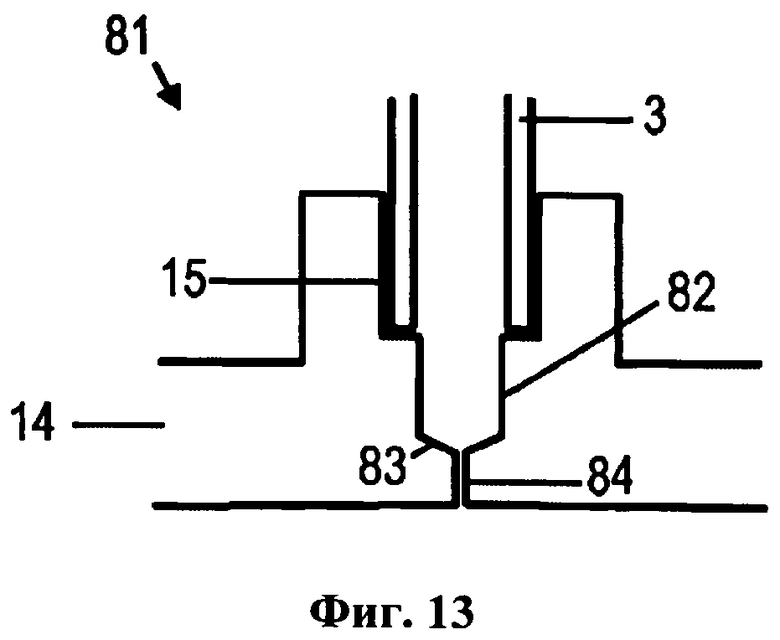

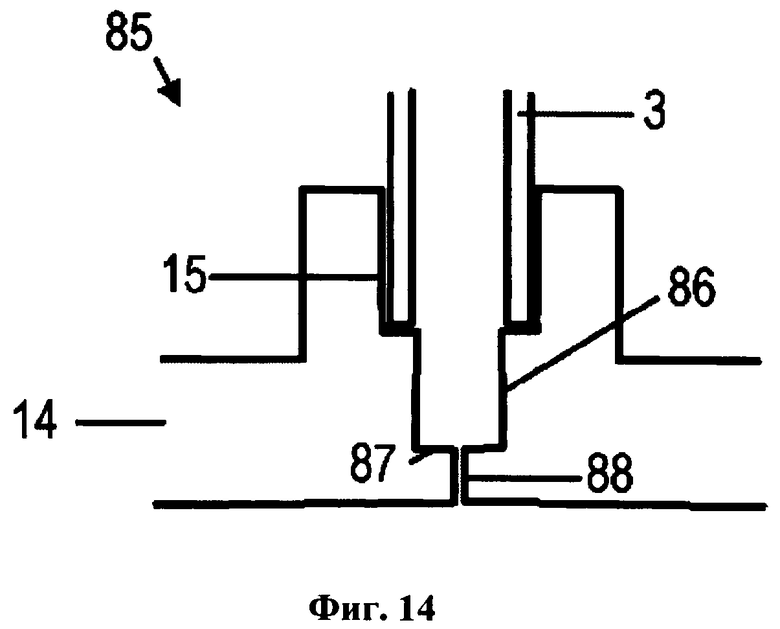

На Фиг.9-14 показаны конструкции отверстия в исполнительных механизмах, выполненных в соответствии с вариантами осуществления изобретения.

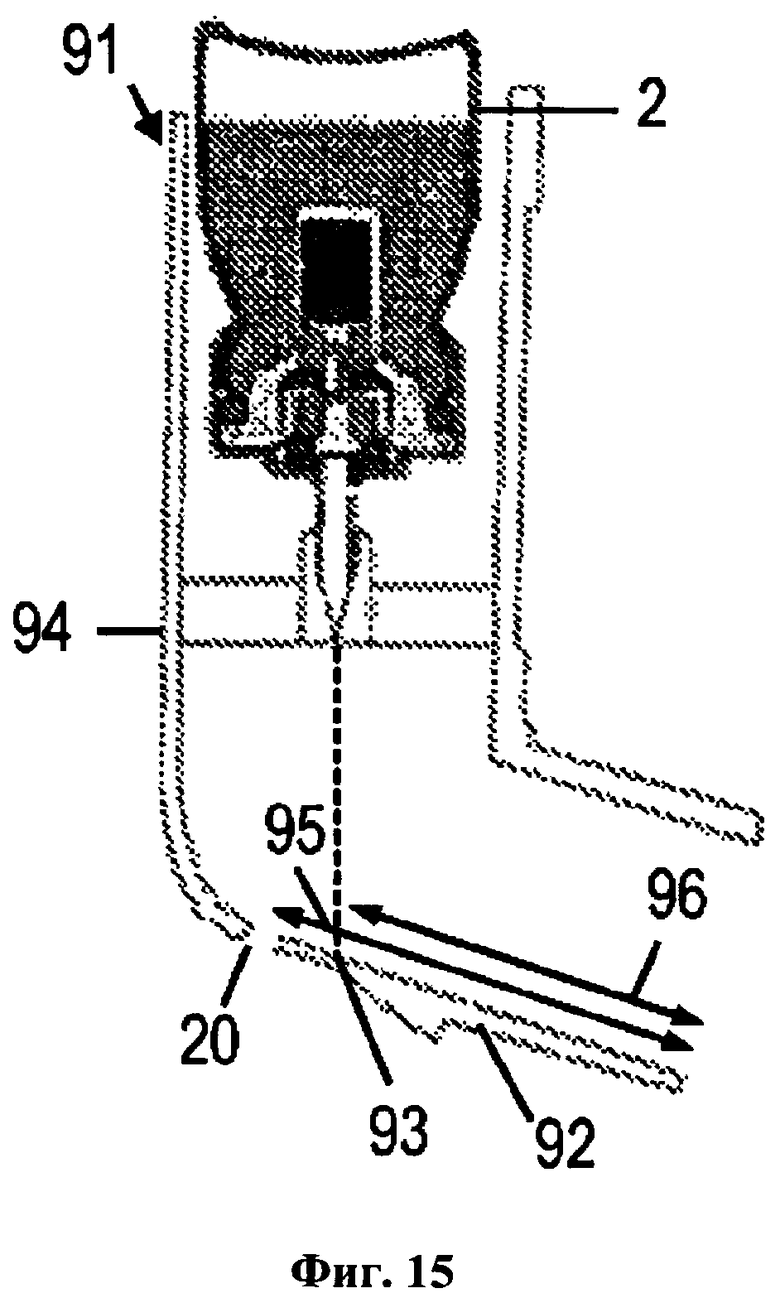

На Фиг.15 схематично показано поперечное сечение дозирующего ингалятора, содержащего исполнительный механизм в соответствии с другим вариантом осуществления изобретения.

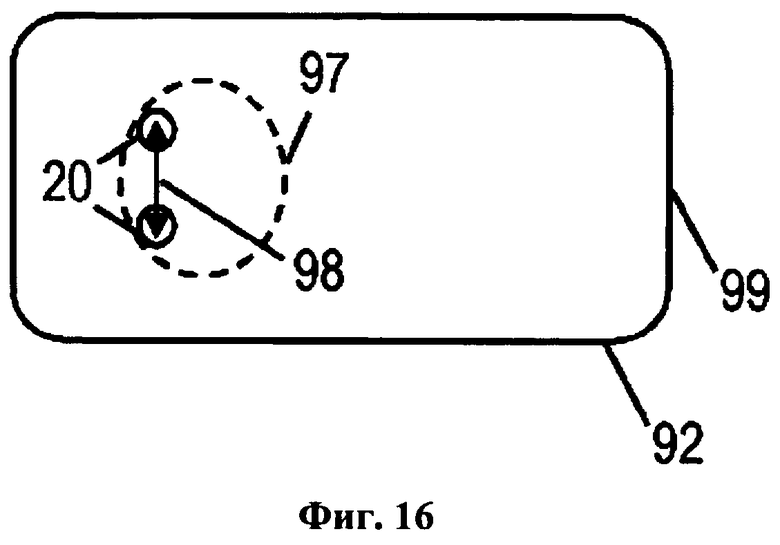

На Фиг.16 схематично показано основание исполнительного механизма в соответствии с другим вариантом осуществления изобретения.

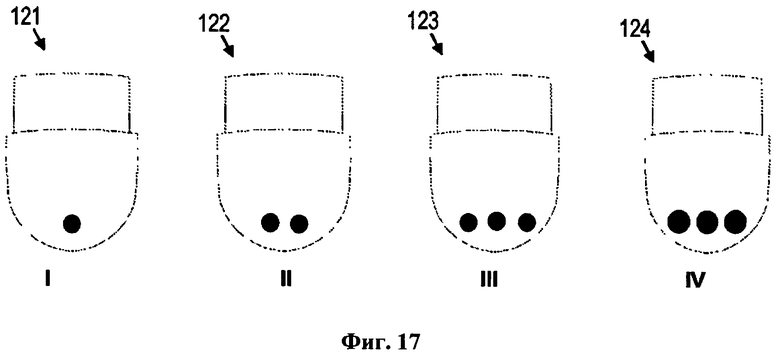

На Фиг.17 схематично показаны различные конфигурации отверстий для впуска воздуха.

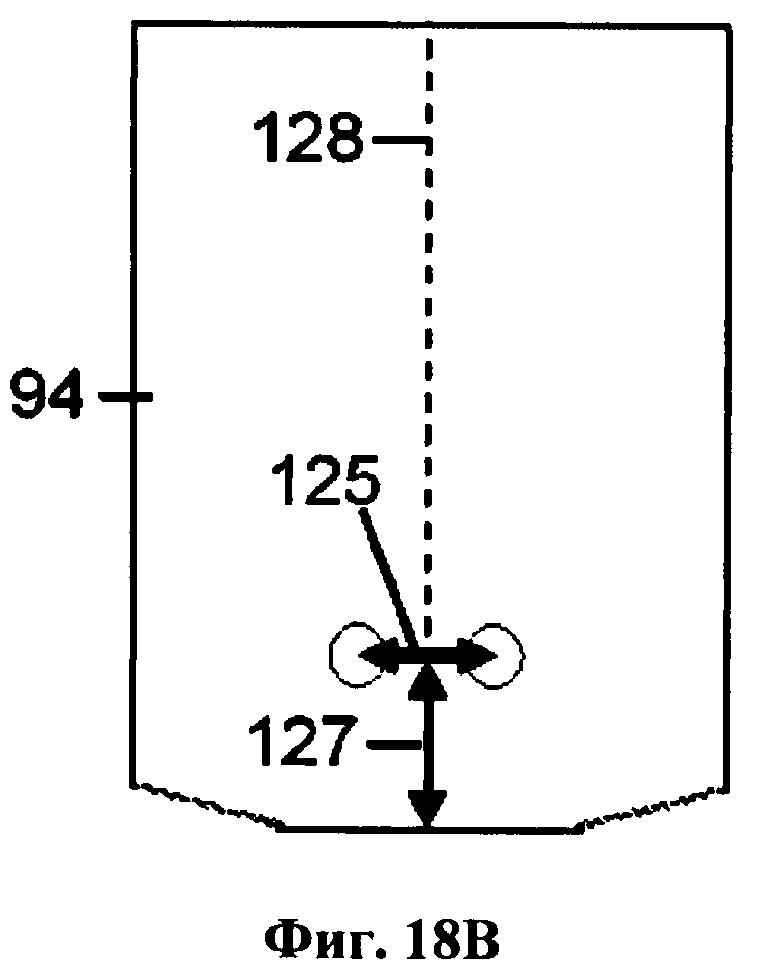

На Фиг.18A и 18В схематично показаны конфигурации отверстий для впуска воздуха, расположенных соответственно на задней стенке исполнительного механизма и на основании исполнительного механизма.

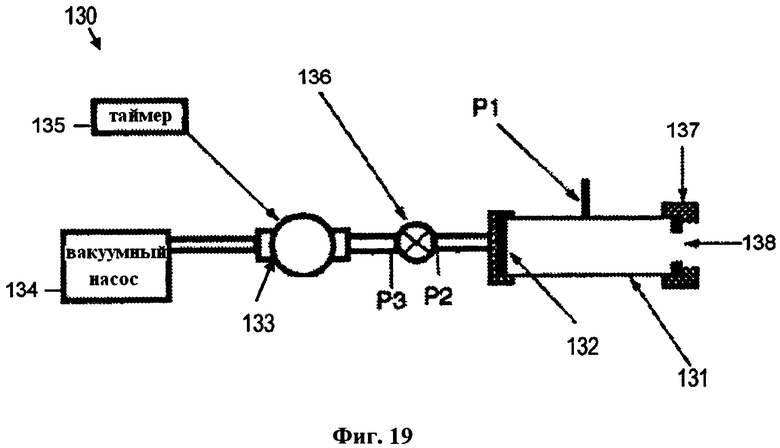

На Фиг.19 показана схема устройства, использованного для измерения падения давления.

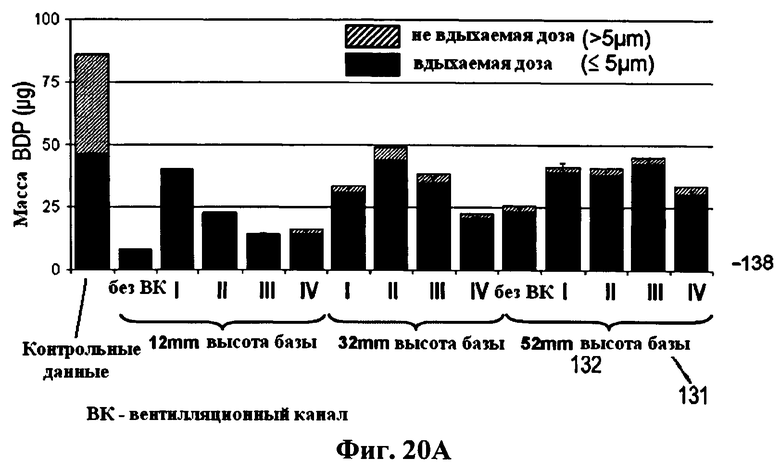

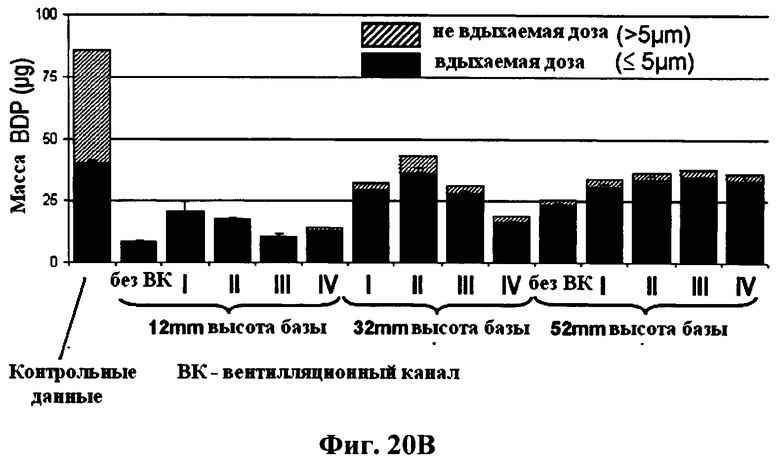

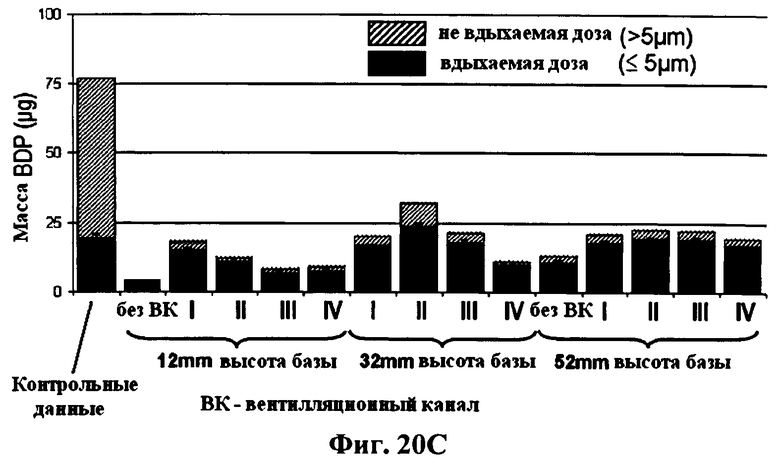

На Фиг.20А, 20В и 20С показаны диаграммы, отображающие характеристики доставки исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, имеющих отверстия для впуска воздуха, расположенные в основании исполнительного механизма, для трех различных составов.

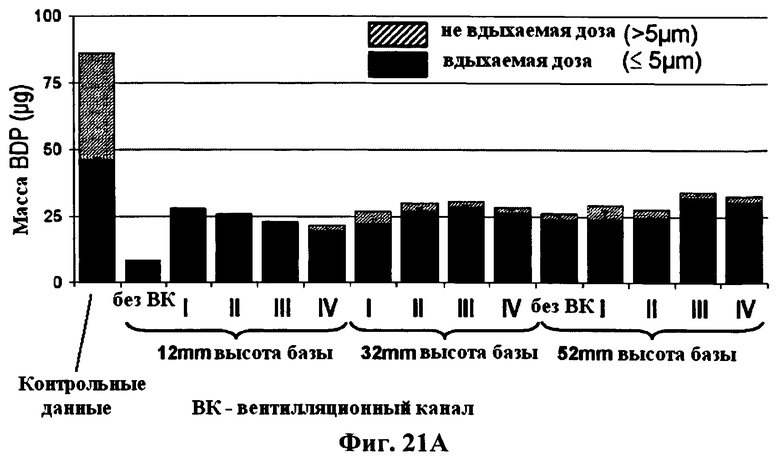

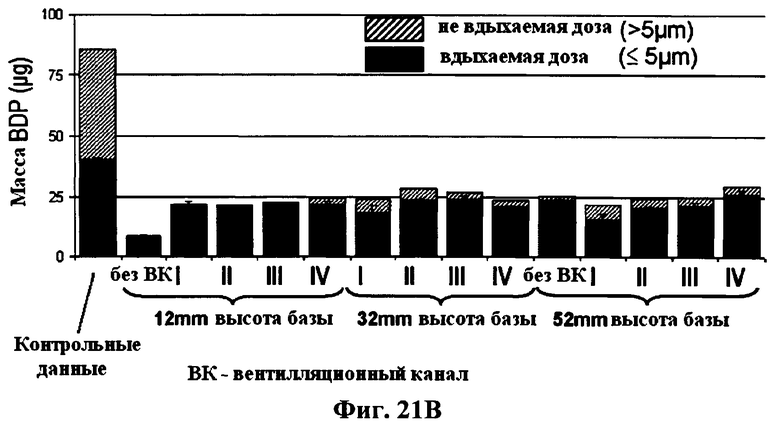

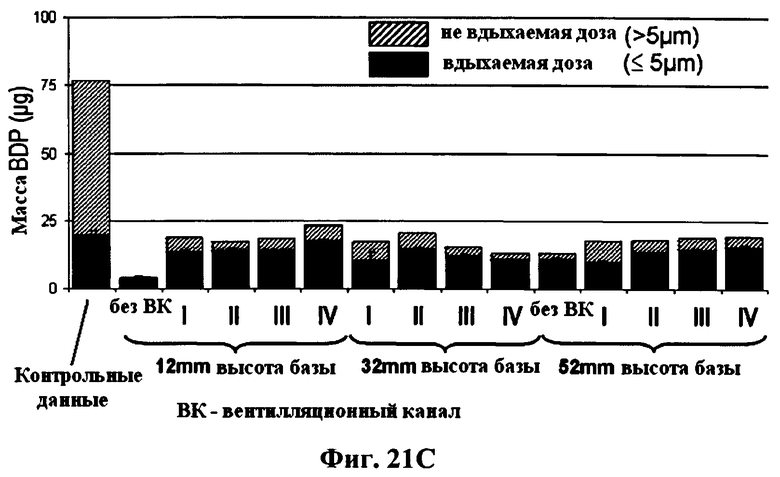

На Фиг.21А, 21В и 21С показаны диаграммы, отображающие характеристики доставки исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, имеющих отверстия для впуска воздуха, расположенные в задней стенке исполнительного механизма, для трех различных составов.

На Фиг.22А показан график падения давления для исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, имеющих отверстия для впуска воздуха, расположенные в основании исполнительного механизма.

На Фиг.22В показан график падения давления для исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, имеющих отверстия для впуска воздуха, расположенные в задней стенке исполнительного механизма.

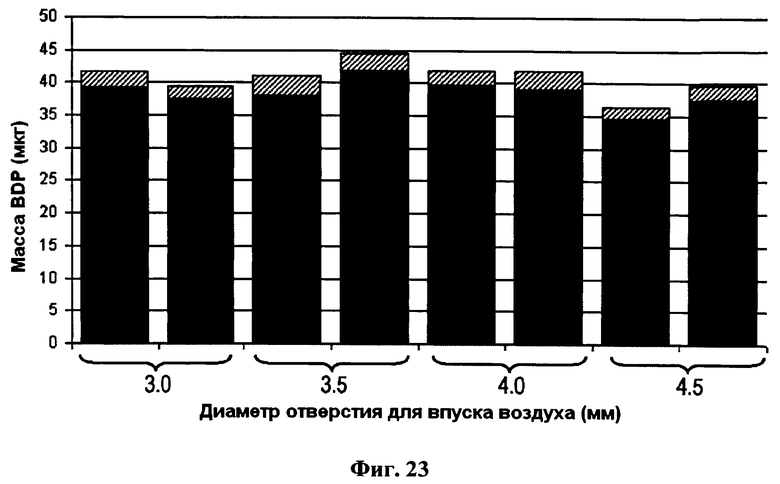

На Фиг.23 показана диаграмма, отображающая характеристики доставки исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, имеющих одно отверстие для впуска воздуха, расположенное в основании исполнительного механизма, для различных диаметров отверстия для впуска воздуха.

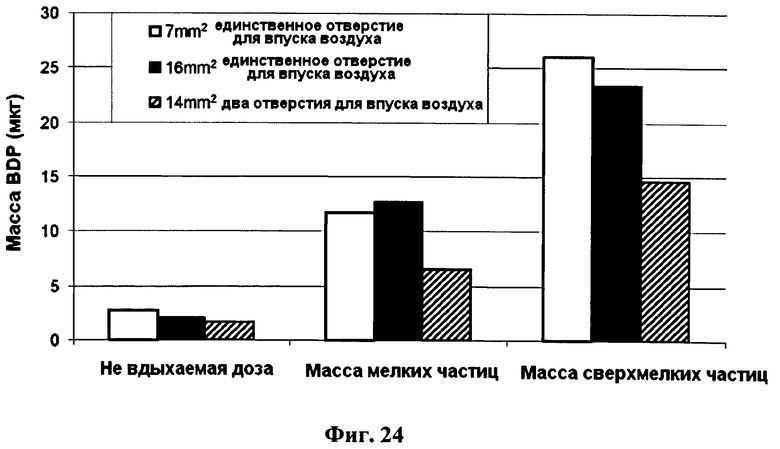

На Фиг.24 показана диаграмма, отображающая характеристики доставки исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, для различных конфигураций и размеров отверстий для впуска воздуха.

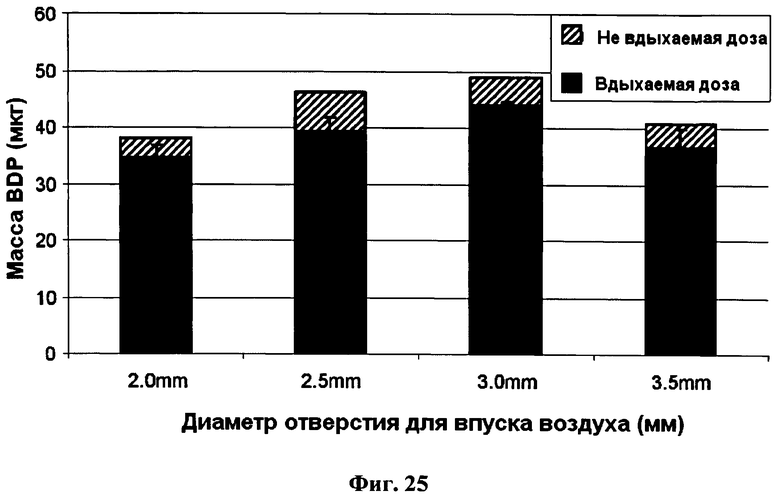

На Фиг.25 показана диаграмма, отображающая характеристики доставки исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, которые имеют два отверстия для впуска воздуха, расположенные в основании исполнительного механизма, для различных диаметров отверстий для впуска воздуха.

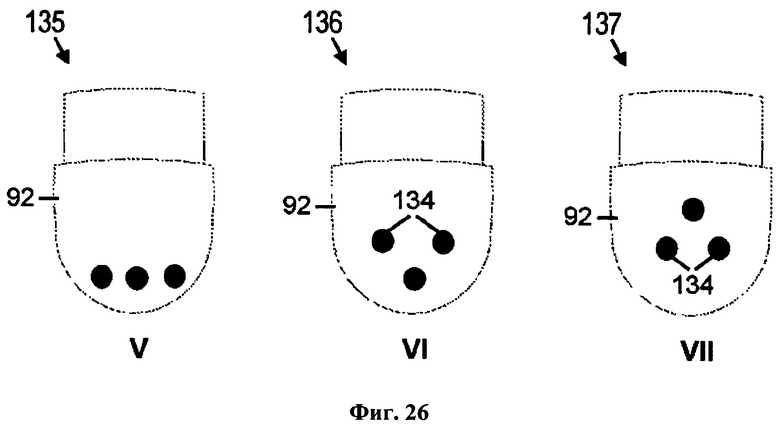

На Фиг.26 схематично показаны дополнительные конфигурации отверстий для впуска воздуха в исполнительных механизмах в соответствии с дополнительными вариантами осуществления изобретения.

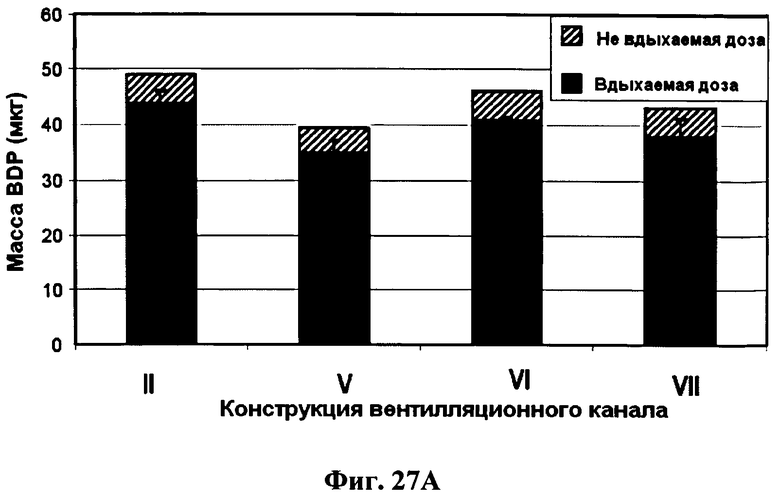

На Фиг.27А и 27В показаны соответственно диаграммы, отображающие характеристики доставки исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, которые имеют два или три отверстия для впуска воздуха, расположенные в основании исполнительного механизма.

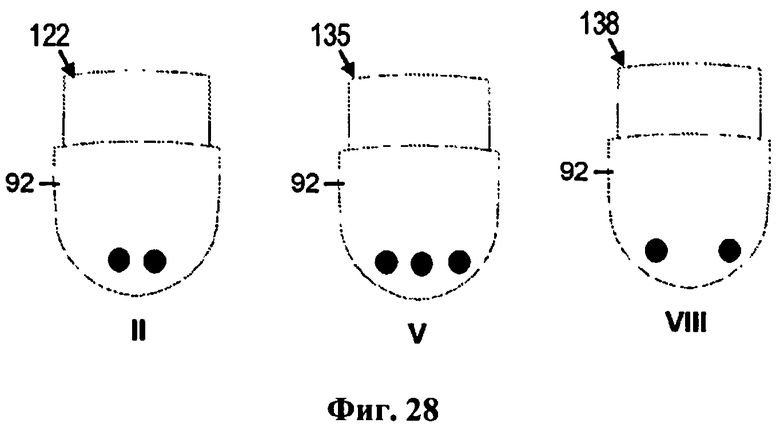

На Фиг.28 схематично показаны дополнительные конфигурации отверстий для впуска воздуха в исполнительных механизмах в соответствии с дополнительными вариантами осуществления изобретения.

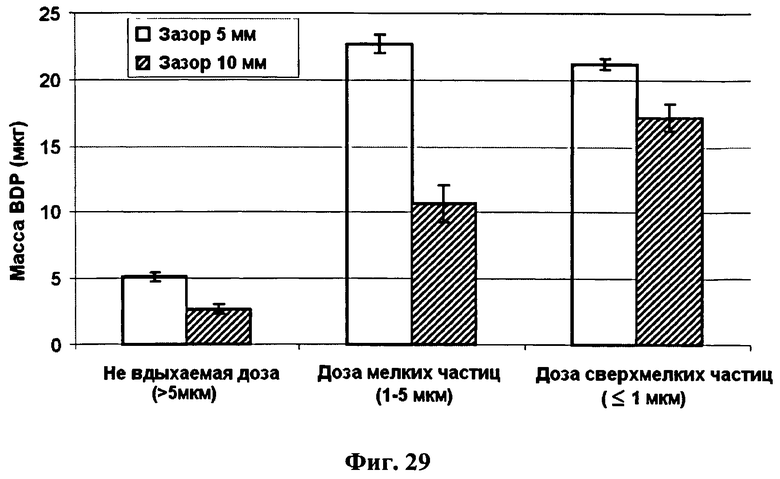

На Фиг.29 показана диаграмма, отображающая характеристики доставки исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, которые имеют два отверстия для впуска воздуха, расположенные в основании исполнительного механизма, для различных зазоров между центрами отверстий для впуска воздуха.

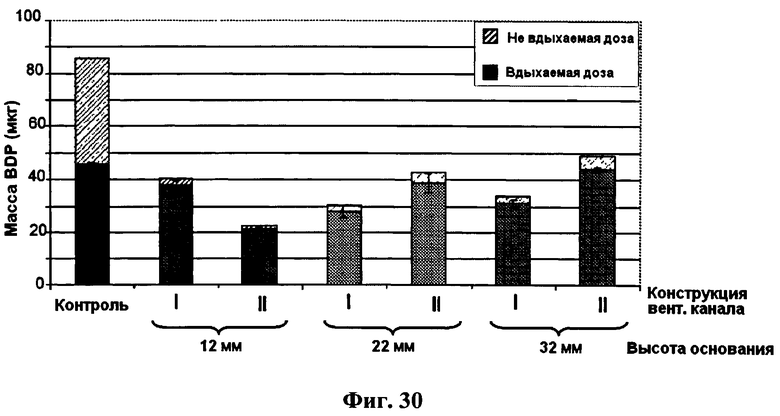

На фиг.30 показана диаграмма, отображающая характеристики доставки исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, которые имеют одно или два отверстия для впуска воздуха, расположенные в основании исполнительного механизма, для различных расстояний от отверстия блока штока клапана до основания исполнительного механизма.

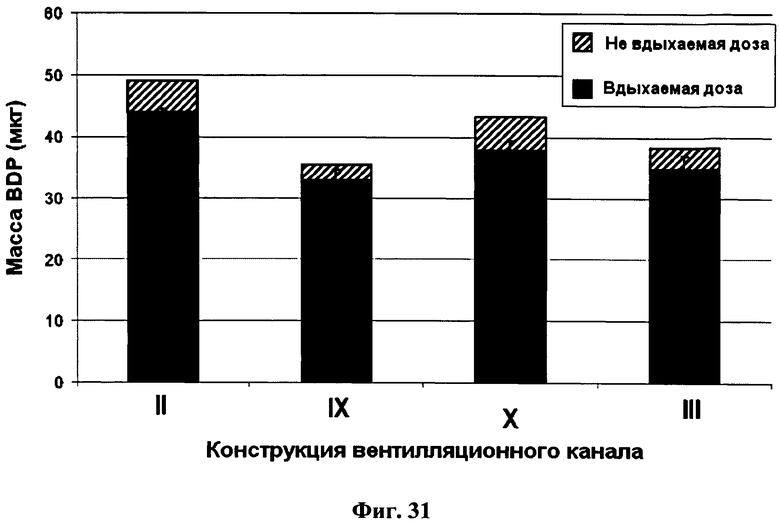

На Фиг.31 показана диаграмма, отображающая характеристики доставки исполнительных механизмов, выполненных в соответствии с различными вариантами осуществления изобретения, которые имеют два или три отверстия для впуска воздуха, расположенные в основании исполнительного механизма, в сравнении с характеристиками доставки исполнительных механизмов, выполненных в соответствии с вариантами осуществления изобретения, которые имеют дополнительное отверстие для впуска воздуха в задней стенке исполнительного механизма.

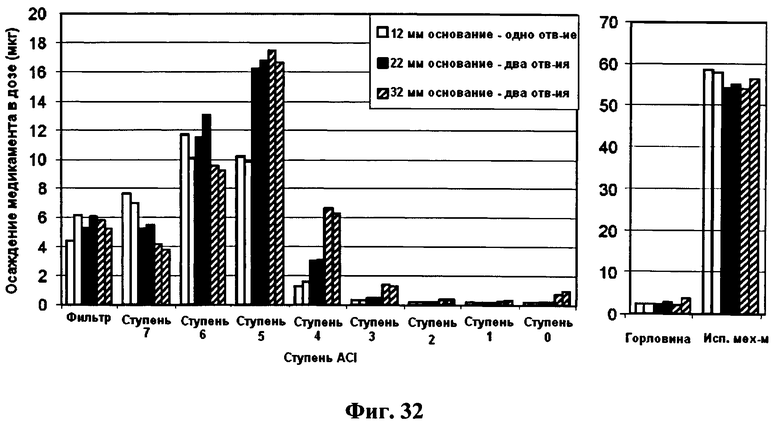

На Фиг.32 показана диаграмма, отображающая характеристики доставки исполнительных механизмов, выполненных в соответствии с вариантами осуществления изобретения, измеренные при помощи каскадного импактора Андерсена (ACI).

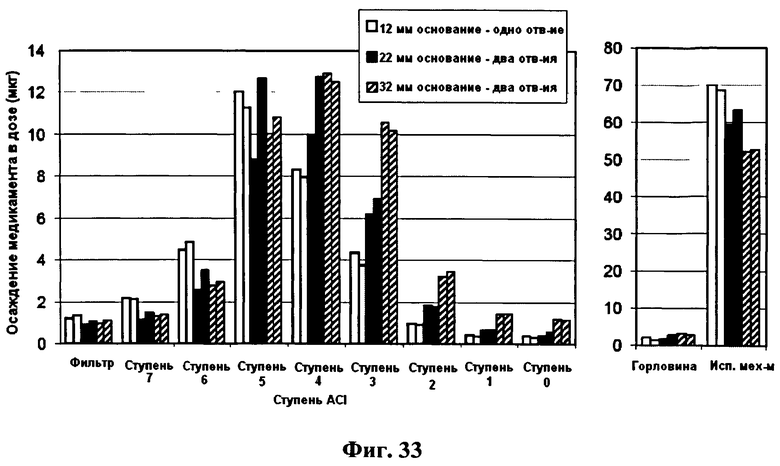

На Фиг.33 показана диаграмма, отображающая характеристики доставки исполнительных механизмов, выполненных в соответствии с вариантами осуществления изобретения, измеренные при помощи каскадного импактора Андерсена (АО), для другого состава.

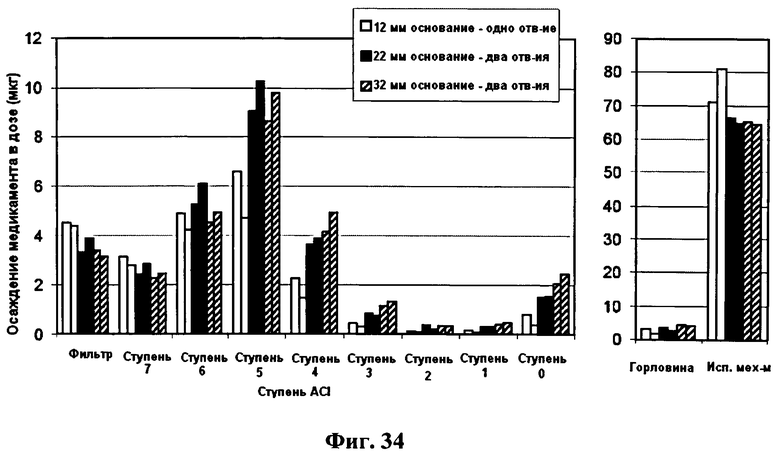

На Фиг.34 показана диаграмма, отображающая характеристики доставки исполнительных механизмов, выполненных в соответствии с вариантами осуществления изобретения, измеренные при помощи каскадного импактора Андерсена (ACI), для еще одного состава.

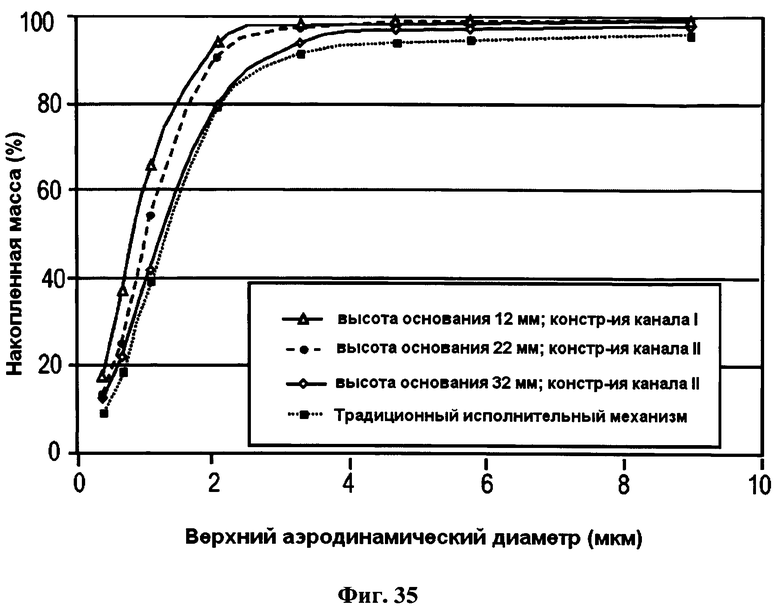

На Фиг.35 показан график, отображающий гранулометрический состав для исполнительных механизмов, выполненных в соответствии с вариантами осуществления изобретения, в сравнении с гранулометрическим составом для традиционного исполнительного механизма.

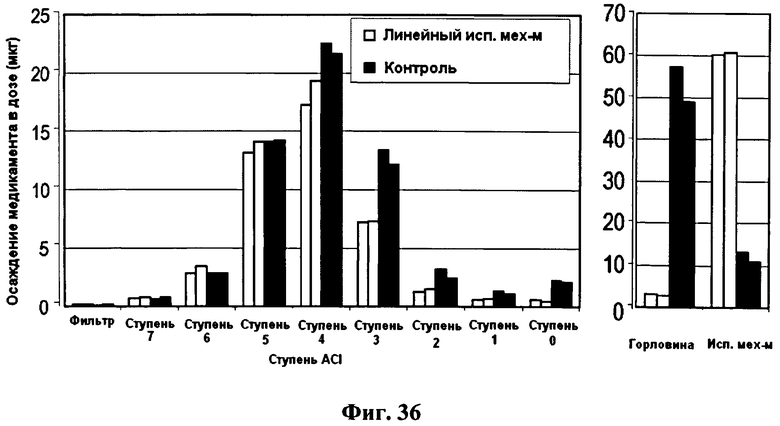

На Фиг.36 показана диаграмма, отображающая характеристики доставки исполнительного механизма в соответствии с вариантом осуществления изобретения, для состава суспензии, содержащего этиловый спирт, измеренная при помощи каскадного импактора Андерсена (ACI).

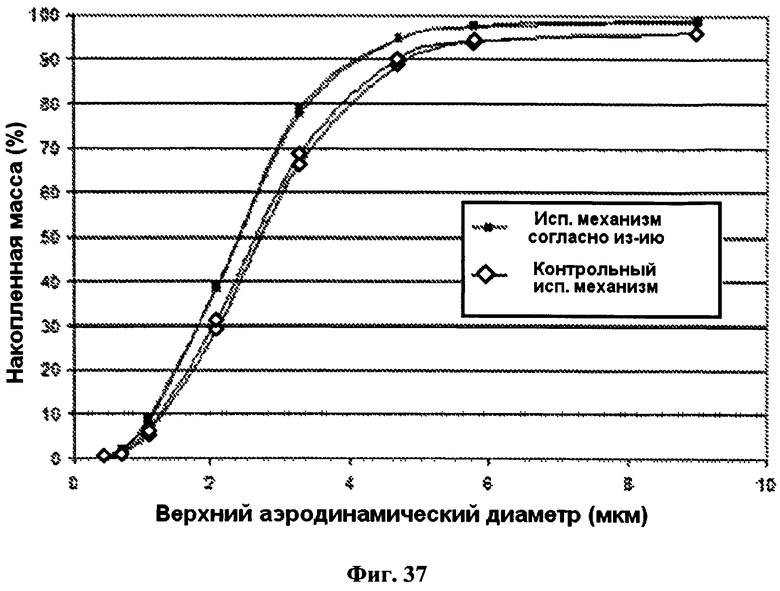

На Фиг.37 показан график, отображающий гранулометрический состав для исполнительного механизма в соответствии с вариантом осуществления изобретения, в сравнении с гранулометрическим составом для контрольного исполнительного механизма, для состава суспензии, содержащего этиловый спирт.

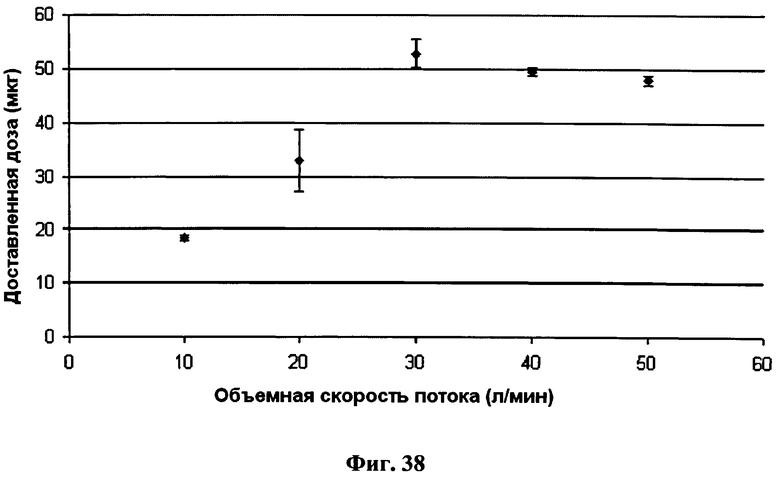

На Фиг.38 показана диаграмма, отображающая доставленную дозу в функции объемной скорости потока через исполнительный механизм, для исполнительного механизма в соответствии с вариантом осуществления изобретения.

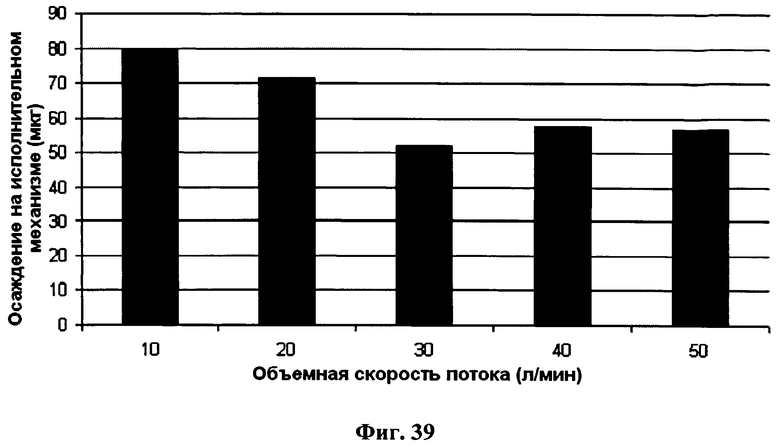

На Фиг.39 показана диаграмма, отображающая осаждение на исполнительном механизме в функции объемной скорости потока через исполнительный механизм, для исполнительного механизма в соответствии с вариантом осуществления изобретения.

На Фиг.40 схематично показано поперечное сечение дозирующего ингалятора, содержащего традиционный исполнительный механизм.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее примерные варианты осуществления изобретения будут описаны со ссылкой на чертежи. Признаки вариантов осуществления изобретения могут быть объединены друг с другом, если только специально не указано иное.

На Фиг.1 схематично показано поперечное сечение дозирующего ингалятора (MDI). Поперечное сечение проведено вдоль центральной плоскости симметрии дозирующего ингалятора. В обведенной окружностью области 4 на Фиг.1 детально показан блок штока клапана. На Фиг.2 показан вид спереди дозирующего ингалятора, если смотреть вдоль продольной оси участка мундштука

Дозирующий ингалятор 1 содержит контейнер 2 и исполнительный механизм 11. Контейнер 2 содержит аэрозольный состав. Аэрозольным составом может быть состав в виде раствора-аэрозоля или состав в виде суспензии-аэрозоля. Аэрозольный состав может содержать по меньшей мере один активный ингредиент в вытеснителе или в системе вытеснителя / растворителя, и, в некоторых случаях, дополнительные наполнители. Контейнер может быть выполнен в форме типового контейнера для герметизированного ингалятора (pMDI). Контейнер 2 снабжен клапаном, имеющим шток 3 клапана. Клапаном может быть дозирующий клапан, который позволяет выпускать отмеренную дозу через полый шток 3 клапана при запуске.

Исполнительный механизм 11 имеет кожух, который образует участок 12 приема контейнера и участок 13 мундштука. Участок 12 приема контейнера выполнен с возможностью приема контейнера 2, который по меньшей мере частично входит в кожух 11 исполнительного механизма через отверстие 21 для приема контейнера. Участок 13 мундштука содержит отверстие 22 мундштука, через которое может быть выпущено облако аэрозоля.

Исполнительный механизм 11 содержит блок 14 штока клапана. Блок 14 штока клапана может быть выполнен в виде единого целого с кожухом 11 исполнительного механизма. Блок 14 штока клапана образует держатель 15 штока клапана, в который входит передний конец штока 3 клапана контейнера 2. Отверстие 16 выполнено в блоке 14 штока клапана. Отверстие 16 проходит до лицевой стороны 19 блока 14 штока клапана, которая расположена напротив лицевой стороны, на которой выполнен держатель 15 штока клапана. Форма отверстия 16 может быть самой различной. Для примера, на Фиг.1 показано цилиндрическое отверстие 16.

Для приема внутрь медикамента через дозирующий ингалятор пациент захватывает концевой участок мундштука 13 своими губами и приводит дозирующий ингалятор в действие, вдавливая контейнер 2 в исполнительный механизм 11. Альтернативно, дозирующий ингалятор может быть приводимым в действие вдыханием ингалятором (BAI), который автоматически начинает выпускать дозу аэрозоля, когда пациент производит вдох, при контакте своими губами с мундштуком, и который не требует дополнительного ручного запуска. После приведения ингалятора в действие отмеренная доза, измеренная при помощи клапана, выталкивается из штока 3 клапана. Выпущенная доза проходит через внутренний канал сопла, образованный при помощи отверстия 16 в блоке 14 штока клапана. После прохода через отверстие 16, аэрозольный состав распыляется. Пациент начинает ингаляцию через мундштук при выпуске отмеренной дозы после срабатывания дозирующего ингалятора.

В исполнительном механизме 11, блок 14 штока клапана расположен со смещением относительно основания исполнительного механизма, которое образовано нижней границей участка 13 мундштука, когда дозирующий ингалятор 1 удерживают в положении использования, показанном на Фиг.1 и 2. Блок 14 штока клапана расположен над продольной осью участка 13 мундштука. В показанном варианте осуществления изобретения блок 14 штока клапана расположен на расстоянии 27 от основания исполнительного механизма. Расстояние 27 больше чем высота 26 отверстия мундштука 22, измеренная от основания исполнительного механизма. Таким образом, блок 14 штока клапана расположен так, что его не видно, когда в дозирующий ингалятор смотрят от отверстия 22 мундштука, в направлении наблюдения, параллельном продольной оси участка 13 мундштука.

Расстояние 27 отображает высоту 27 основания, которая представляет собой расстояние между лицевой стороной 19 блока 14 штока клапана и основанием исполнительного механизма. Высота основания может быть определена как расстояние между плоскостью, в которой расположен выход отверстия 16, и основанием исполнительного механизма, измеренное вдоль задней стенки исполнительного механизма.

Как это лучше показано в обведенной окружностью области 4 на Фиг.1, отверстие 16 выполнено в блоке 14 штока клапана так, что продольная ось 18 отверстия совмещена с продольной осью 17 держателя 15 штока клапана. Продольная ось 17 держателя 15 штока штока клапана может совпадать с продольной осью 24 участка приема контейнера. Использованный здесь термин "продольная ось" относится к центральной продольной оси соответствующей полости или соответствующего компонента.

Блок 14 штока клапана расположен в кожухе так, что он полностью занимает внутреннюю площадь поперечного сечения исполнительного механизма, за исключением отверстия 16. Блок 14 штока клапана выполнен с возможностью блокировки прохода газа за блок 14 штока клапана в любое место, расположенное радиально снаружи от отверстия 16. В частности, блок 14 штока клапана не содержит никаких вентиляционных отверстий, позволяющих воздуху проходить за блок 14 штока клапана, когда шток 3 клапана введен в держатель штока штока клапана. Когда контейнер 2 вставлен в участок 12 приема контейнера и шток 3 клапана введен в держатель 15 штока штока клапана, воздух не может проходить из отверстия 21 приема контейнера к отверстию 22 мундштука.

Одно отверстие 20 для впуска воздуха или множество отверстий 20 для впуска воздуха, или воздухозаборников 20, выполнены во внешней оболочке кожуха исполнительного механизма. Термины воздухозаборники и отверстия для впуска воздуха используют здесь как синонимы. При использовании дозирующего ингалятора приток 23 воздуха будет создаваться через отверстия 20 для впуска воздуха за счет вдыхательного усилия пациента. Отверстия 20 для впуска воздуха расположены в положении, которое смещено как от отверстия 21 приема контейнера, так и от отверстия 22 мундштука.

В исполнительном механизме 11 отверстия 20 для впуска воздуха выполнены на части кожуха исполнительного механизма, которая идет от блока 14 штока клапана к отверстию 22 мундштука, то есть отверстия 20 для впуска воздуха выполнены ниже по течению от выходного отверстия 16, так что, при использовании дозирующего ингалятора вдыхаемые частицы или капли могут быть увлечены в поток 23 движущегося воздуха, проходящего через отверстия 20 для впуска воздуха внутрь исполнительного механизма в процессе ингаляции.

Три отверстия 20 для впуска воздуха показаны на Фиг.2 для примера. Однако, число, форма и расположение отверстий для впуска воздуха могут изменяться в широком диапазоне. Варианты осуществления изобретения не ограничены показанными специфическими числом, формой и расположением отверстий для впуска воздуха. Скорее, широкое многообразие числа, форм и расположений отверстий для впуска воздуха может быть использовано в различных вариантах осуществления изобретения.

В исполнительном механизме 11, отверстия 20 для впуска воздуха расположены на задней стенке кожуха исполнительного механизма и в непосредственной близости от основания исполнительного механизма. Термин "задняя стенка" относится к стенке, расположенной напротив отверстия 22 мундштука. Отверстия 20 для впуска воздуха расположены так, что каждое из отверстий 20 для впуска воздуха имеет прямую связь с отверстием 22 мундштука. Прямая линия 29, параллельная продольной оси мундштука и проходящая через одно из отверстий 20 для впуска воздуха, пересекает отверстие 22 мундштука без прохода через какой-либо сплошной участок или блок исполнительного механизма.

Когда дозирующий ингалятор 1 используют для выпуска с дозированием аэрозольного состава из контейнера 2, тогда распыленные брызги выходят из отверстия 16 вдоль продольной оси 18 отверстия 16, которая совпадает с продольной осью 17 держателя штока штока клапана и штока 3 клапана. Воздух всасывается в кожух исполнительного механизма через отверстия 20 для впуска воздуха, за счет вдыхательного усилия пациента при ингаляции. Создается поток 23 движущегося воздуха, который проходит через основание исполнительного механизма. Вдыхаемые частицы или капли, полученные за счет распыления состава при вдавливании контейнера 2 в исполнительный механизм 11, увлекаются в воздушный поток. Не вдыхаемые частицы или капли с меньшей вероятностью увлекаются воздушным потоком, и с большей вероятностью соударяются с основанием исполнительного механизма.

В исполнительном механизме 11 отверстия 20 для впуска воздуха позволяют увлекать вдыхаемые частицы или капли, полученные за счет распыления состава, в то время как не вдыхаемые частицы или капли с большей вероятностью соударяются с внутренней стенкой исполнительного механизма и удерживаются в исполнительном механизме. Пропорция вдыхаемых частиц или капель относительно не вдыхаемых частиц или капель может быть повышена в этой конфигурации.

Различные модификации исполнительного механизма 11 могут быть предложены в дополнительных вариантах осуществления изобретения. Например, могут быть использованы другие числа, размеры, геометрии или расположения отверстий для впуска воздуха. Кроме того, угол между продольной осью участка 13 мундштука и продольной осью 24 участка 12 приема контейнера может быть выбран в интервале от 90° до 180°. Угол между продольной осью участка 13 мундштука и продольной осью 24 участка 12 приема контейнера преимущественно может быть выбран в интервале от 90° до 130°, а предпочтительно, в диапазоне от 90° до 110°.

Кроме того, несмотря на то, что показано цилиндрическое отверстие 16, выполненное в блоке 14 штока клапана, в других вариантах осуществления изобретения могут быть выполнены отверстия другой формы. Расположение отверстия 16, когда его продольная ось совмещена с продольной осью штока клапана, позволяет реализовать конструкции отверстий, которые сужаются к лицевой стороне 19 блока 14 штока клапана.

На Фиг.3 схематично показано поперечное сечение дозирующего ингалятора (MDI). Поперечное сечение проведено вдоль центральной плоскости симметрии дозирующего ингалятора. Элементы или детали, которые соответствуют, по их конфигурации и/или функции, элементам или деталям дозирующего ингалятора 1 на Фиг.1 и 2, обозначены одинаковыми ссылочными позициями.

Дозирующий ингалятор содержит контейнер 2 и исполнительный механизм 31. Контейнер 2 содержит аэрозольный состав. Контейнер 2 имеет блок 32 клапана, который содержит шток 3 клапана.

Исполнительный механизм 31 содержит блок 14 штока клапана, который содержит держатель штока клапана и отверстие. Блок 14 штока клапана полностью занимает внутреннюю площадь поперечного сечения исполнительного механизма, чтобы блокировать проход газа за блок 14 штока клапана в любое место, расположенное радиально снаружи от отверстия. Продольные оси держателя штока клапана и отверстия совмещены друг с другом. Отверстие имеет сужающийся участок. Сужающийся участок, который может иметь форму усеченного конуса, сужается в направлении удаления от держателя штока клапана (то есть в направлении вниз на Фиг.3), то есть в направлении течения аэрозоля. Изготовление исполнительного механизма с отверстием, которое сужается вниз в направлении течения аэрозоля, облегчено в конструкции, в которой продольная ось отверстия совмещена с продольной осью держателя штока клапана.

Одно или несколько отверстий 20 для впуска воздуха выполнены во внешней оболочке кожуха исполнительного механизма. Отверстия 20 для впуска воздуха смещены от основания исполнительного механизма, и расположены в непосредственной близости от блока 14 штока клапана. Отверстия 20 для впуска воздуха выполнены в задней стенке кожуха исполнительного механизма, которая идет цилиндрически вокруг продольной оси держателя штока клапана и продольной оси 18 отверстия.

Исполнительный механизм 31 выполнен так, что угол 33 между продольной осью участка 12 мундштука и продольной осью 18 отверстия, которая соответствует продольной оси контейнера 2, когда контейнер 2 вставлен в исполнительный механизм 31, равен или больше 90°.

На Фиг.4 схематично показано поперечное сечение дозирующего ингалятора (MDI). Поперечное сечение проведено вдоль центральной плоскости симметрии дозирующего ингалятора. Элементы или детали, которые соответствуют, по их конфигурации и/или функции, элементам или деталям дозирующего ингалятора на Фиг.3, имеют обозначение одинаковыми ссылочными позициями.

Дозирующий ингалятор содержит исполнительный механизм 41 и контейнер 2. Блок 14 штока клапана выполнен в кожухе исполнительного механизма. Отверстие, выполненное в блоке 14 штока клапана, сужается вниз в направлении потока аэрозоля. Угол 33 между продольной осью участка 12 мундштука и продольной осью 18 отверстия, которая соответствует продольной оси контейнера 2, когда контейнер 2 вставлен в исполнительный механизм 31, составляет больше 90°.

В исполнительном механизме 41, одно или несколько отверстий 20 для впуска воздуха выполнены во внешней оболочке кожуха исполнительного механизма. Отверстия 20 для впуска воздуха выполнены в непосредственной близости от основания исполнительного механизма.

На Фиг.5 схематично показано поперечное сечение дозирующего ингалятора (MDI). Поперечное сечение проведено вдоль центральной плоскости симметрии дозирующего ингалятора. Элементы или детали, которые соответствуют, по их конфигурации и/или функции, элементам или деталям дозирующего ингалятора на фиг.1 и 2, обозначены одинаковыми ссылочными позициями.

Дозирующий ингалятор содержит исполнительный механизм 1 и контейнер 2. Блок 14 штока клапана выполнен в кожухе исполнительного механизма. Цилиндрическое отверстие 16 выполнено в блоке 14 штока клапана. Участок 13 мундштука кожуха исполнительного механизма расположен под углом около 90° относительно участка 12 приема контейнера.

Множество отверстий 20 для впуска воздуха выполнены в задней стенке исполнительного механизма 1. По меньшей мере два отверстия для впуска воздуха смещены вдоль продольной оси участка 12 приема контейнера. Отверстия 20 для впуска воздуха выполнены в непосредственной близости от основания исполнительного механизма, так что они видны из отверстия мундштука. Другими словами, отверстия 20 для впуска воздуха расположены так, что они имеют прямую связь с отверстием мундштука, причем отсутствуют сплошные детали исполнительного механизма, расположенные между отверстиями 20 для впуска воздуха и отверстием мундштука.

Различные другие конфигурации отверстий для впуска воздуха могут быть использованы в исполнительных механизмах, выполненных в соответствии с другими вариантами осуществления изобретения. Например, одно или несколько отверстий для впуска воздуха могут быть образованы в основании исполнительного механизма, в дополнение к отверстиям для впуска воздуха, образованным в задней стенке исполнительного механизма, или вместо них. Одно или несколько отверстий для впуска воздуха, выполненные в основании исполнительного механизма, могут быть расположены так, что они обращены к блоку штока клапана.

В исполнительных механизмах дозирующего ингалятора, выполненных в соответствии с описанными выше вариантами осуществления изобретения, отверстие, образованное в блоке штока клапана, расположено так, что его продольная ось совмещена с продольной осью держателя штока клапана. Отверстия для впуска воздуха выполнены во внешней оболочке кожуха исполнительного механизма, и через них всасывается воздух в исполнительный механизм во время ингаляции. Результирующий воздушный поток может увлекать значительную порцию вдыхаемых частиц или капель распыленного состава. Значительная порция не вдыхаемых частиц или капель распыленного состава может соударяться с внутренней поверхностью исполнительного механизма. Фракция не вдыхаемых частиц или капель в облаке аэрозоля может быть уменьшена до того, как облако аэрозоля выпускают через отверстие мундштука.

На Фиг.6 показана диаграмма, иллюстрирующая доставленную дозу. Для различия, на Фиг.6 показана вдыхаемая доза (доза мелких частиц), которая содержит количество частиц, имеющих аэродинамический диаметр ≤5 мкм, полученных при срабатывании ингалятора, и не вдыхаемая доза, которая содержит количество частиц, имеющих аэродинамический диаметр больше 5 мкм, полученных при срабатывании ингалятора, содержащего состав раствора биклометазон дипропианта (BDP) (50 мкм /50 мкл), 8% по весу этилового спирта и до 100% по весу вытеснителя HFA 134а (1,1,1,2-тетрафторэтан).

Доставленная доза и вдыхаемая доза были соответственно оценены при помощи каскадного импактора Андерсена, снабженного USP горловиной (Устройство 1, United States Pharmacopoeia - USP34-NF29). Осаждение медикамента в каждой колонке было количественно определено при помощи UPLC/MS (высокоэффективной жидкостной хроматографии/ масс-спектрометрии).

В колонке 52, доставленная вдыхаемая доза и не вдыхаемая доза показаны для исполнительного механизма, в котором выходное отверстие, образованное в блоке штока клапана, расположено на расстоянии 22 мм выше основания исполнительного механизма, причем это расстояние было измерено вдоль продольной оси участка приема контейнера. Три отверстия для впуска воздуха выполнены в задней стенке исполнительного механизма, как это показано для конфигурации на Фиг.1 и 2. Отверстия для впуска воздуха соответственно имеют круглое поперечное сечение и диаметр 3 мм, что дает полную площадь поперечного сечения отверстий для впуска воздуха 21,2 мм2.

Данные, показанные в колонках 53 и 54, были получены для исполнительных механизмов, которые не содержат отверстий для впуска воздуха во внешней оболочке кожуха исполнительного механизма, в местоположениях, смещенных от отверстия для приема контейнера и от отверстия мундштука. Данные, показанные в колонке 53, получены для исполнительного механизма, в котором выходное отверстие, образованное в блоке штока клапана, расположено на расстоянии 22 мм выше основания исполнительного механизма, причем это расстояние было измерено вдоль продольной оси участка приема контейнера. Данные, показанные в колонке 54, получены для исполнительного механизма, в котором выходное отверстие, образованное в блоке штока клапана, расположено на расстоянии 42 мм выше основания исполнительного механизма, причем это расстояние было измерено вдоль продольной оси участка приема контейнера.

В каждом из исполнительных механизмов, которые были использованы для получения данных 52-54, блок штока клапана расположен со смещением от основания исполнительного механизма, а продольная ось отверстия, выполненного в блоке штока клапана, совмещена с продольной осью держателя штока клапана. Цилиндрическая внутренняя расширительная камера образована между держателем штока клапана и цилиндрическим отверстием, как это показано на Фиг.13. Размеры отверстия являются одинаковыми для всех трех исполнительных механизмов, при помощи которых были получены данные 52-54.

Как это показано в колонках 52, 53 и 54 на Фиг.6, конфигурация исполнительного механизма, в которой продольная ось отверстия совмещена с продольной осью держателя штока клапана, обеспечивает то, что только малая фракция не вдыхаемых частиц увлекается в облако аэрозоля, выпускаемое через отверстие мундштука. Не вдыхаемые частицы с большей вероятностью будут сталкиваться с внутренней поверхностью кожуха исполнительного механизма, когда продольная ось отверстия совмещена с продольной осью держателя штока клапана, чем в конструкциях, в которых продольная ось отверстия совмещена с осью мундштука.

Как можно понять из сравнения данных 52 и данных 53 на Фиг.6, наличие отверстий для впуска воздуха во внешней оболочке кожуха исполнительного механизма позволяет увеличить вдыхаемую дозу (данные 52 для исполнительного механизма, имеющего отверстия для впуска воздуха) по сравнению со случаем отсутствия таких отверстий для впуска воздуха во внешней оболочке кожуха исполнительного механизма (данные 53 для исполнительного механизма, не имеющего отверстий для впуска воздуха).

Как можно понять из сравнения данных 52 и данных 54 на Фиг.6, наличие отверстий для впуска воздуха во внешней оболочке исполнительного механизма позволяет увеличить вдыхаемую дозу (данные 52) почти до вдыхаемой дозы, полученной для исполнительного механизма, имеющего большее расстояние от выходного отверстия от основания исполнительного механизма (данные 54), но не имеющего отверстий для впуска воздуха. Для одной и той же необходимой вдыхаемой дозы, наличие отверстия (отверстий) для впуска воздуха во внешней оболочке кожуха исполнительного механизма позволяет реализовать конструкцию исполнительного механизма, в которой внешние размеры исполнительного механизма главным образом соответствуют внешним размерам типового исполнительного механизма.

На Фиг.7 для примера показано, что исполнительный механизм в соответствии с различными вариантами осуществления настоящего изобретения может иметь внешние размеры, соответствующие внешним размерам типового исполнительного механизма 61 (показанного слева). Для примера на Фиг.7 справа показан исполнительный механизм 41, показанный на Фиг.4, однако следует иметь в виду, что внешние размеры, соответствующие внешним размерам типового исполнительного механизма, могут быть получены для любых исполнительных механизмов, показанных на Фиг.1-5.

Как уже было описано выше со ссылкой на Фиг.6, наличие одного или нескольких отверстий для впуска воздуха во внешней оболочке исполнительного механизма, в положении, смешенном от отверстия для приема контейнера и от отверстия мундштука, приводит к тому, что необходимая вдыхаемая доза может быть получена для меньшего расстояния 42 от отверстия, выполненного в блоке штока клапана, до основания исполнительного механизма, по сравнению с исполнительным механизмом, не имеющим отверстий для впуска воздуха, выполненных в его внешней оболочке.

Расстояние 42 представляет собой высоту 42 основания. Высотой основания является расстояние между плоскостью лицевой стороны блока, в которой расположено выходное отверстие, и основанием исполнительного механизма, измеренным вдоль задней стенки исполнительного механизма и параллельно продольной оси отверстия.

Таким образом, исполнительный механизм 41 в соответствии с настоящим изобретением может иметь внешние размеры, соответствующие внешним размерам типового исполнительного механизма 61 на Фиг.7.

Дозирующий ингалятор в соответствии с вариантом осуществления изобретения, с контейнером 2, вставленным в участок приема контейнера исполнительного механизма, может быть выполнен так, что он имеет внешние размеры, соответствующие внешним размерам типового дозирующего контейнера, содержащего исполнительный механизм 61 и контейнер 62. Чтобы это обеспечить, может быть использован контейнер 2, имеющий уменьшенный объем. Например, контейнер 2, имеющий емкость 10-14 мл, может быть использован в комбинации с исполнительным механизмом в соответствии с вариантом осуществления изобретения.

На Фиг.8 приведена диаграмма, показывающая вдыхаемую дозу (дозу мелких частиц), то есть количество доставленных частиц, имеющих аэродинамический диаметр ≤5 мкм, и не вдыхаемую дозу, полученные из раствора состава беклометазон дипропианта (BDP) (100 мкм /50 мкл), 12% по весу этилового спирта и до 100% по весу вытеснителя HFA 134а (1,1,1,2-тетрафторэтан).

Данные 63, 64 и 65 были получены с использованием исполнительных механизмов, в которых блок штока клапана расположен на расстоянии от основания исполнительного механизма, и продольная ось отверстия, образованного в блоке штока клапана, совмещена с продольной осью держателя штока клапана. Цилиндрическая внутренняя расширительная камера образована между держателем штока клапана и цилиндрическим отверстием, как это показано на Фиг.13. Размеры отверстия являются одинаковыми для всех трех исполнительных механизмов, при помощи которых были получены данные 63, 64 и 65.

Данные, показанные в колонке 63, были получены для исполнительного механизма, который не имеет отверстий для впуска воздуха во внешней оболочке кожуха исполнительного механизма, в положениях, смещенных от отверстия для приема контейнера и от отверстия мундштука. Исполнительный механизм имеет мундштук, расположенный под углом больше чем 90°, и в частности около 98°, относительно продольной оси держателя штока клапана.

Данные, показанные в колонке 64, были получены для исполнительного механизма, который не имеет отверстий для впуска воздуха во внешней оболочке кожуха исполнительного механизма, в местоположениях, смещенных от отверстия для приема контейнера и от отверстия мундштука. Исполнительный механизм имеет мундштук, в котором угол был увеличен свыше 110° относительно продольной оси держателя штока клапана.

Данные, показанные в колонке 65, были получены для исполнительного механизма, который имеет три круглых отверстия для впуска воздуха, выполненные во внешней оболочке кожуха исполнительного механизма. Каждое из круглых отверстий для впуска воздуха имеет диаметр 3 мм. Отверстия для впуска воздуха выполнены в основании исполнительного механизма. Исполнительный механизм имеет мундштук, расположенный под углом больше чем 90°, и в частности около 98°, относительно продольной оси держателя штока клапана. Данные 65 были получены для исполнительного механизма с внешней оболочкой, который в целом аналогичен исполнительному механизму на Фиг.4, но в котором отверстия для впуска воздуха расположены несколько ближе к отверстию мундштука.

Данные, показанные в колонке 66, были получены для типового исполнительного механизма, показанного на Фиг.40. Типовой исполнительный механизм имеет блок штока клапана, расположенный на основании исполнительного механизма. Отверстие, выполненное в блоке штока клапана, имеет продольную ось, направленную к отверстию мундштука. Диаметр отверстия типового исполнительного механизма равен диаметрам отверстий исполнительных механизмов, при помощи которых были получены данные 63, 64 и 65.

Как это можно понять из рассмотрения данных 63-66, конфигурация исполнительного механизма, в которой продольная ось отверстия совмещена с продольной осью держателя штока клапана (данные 63, 64 и 65), позволяет получить фракцию не вдыхаемых частиц, увлеченных в облако аэрозоля, выпускаемое через отверстие мундштука, которая уменьшена по сравнению с традиционной конструкцией (данные 66). Не вдыхаемые частицы с большей вероятностью соударяются с внутренней поверхностью кожуха исполнительного механизма, когда продольная ось отверстия совмещена с продольной осью держателя штока клапана, так что большая доля не вдыхаемых частиц может быть удалена из облака аэрозоля ранее выпуска облака аэрозоля из отверстия мундштука.

Как это можно понять из сравнения данных 65 с данными 63, наличие отверстий для впуска воздуха в исполнительном механизме, в котором продольная ось участка мундштука расположена под углом больше 90° относительно продольной оси держателя штока клапана, или продольной оси отверстия, удивительным образом увеличивает доставленную дозу вдыхаемых частиц.

Как показывает сравнение данных 65 с данными 66, наличие отверстий для впуска воздуха во внешней оболочке исполнительного механизма и расположение продольной оси участка мундштука под углом больше 90° относительно продольной оси держателя штока клапана, существенно снижают не вдыхаемую дозу по сравнению с типовым исполнительным механизмом и способствует согласованию вдыхаемой дозы со вдыхаемой дозой типового исполнительного механизма.

Исполнительные механизмы в соответствии с различными вариантами осуществления изобретения позволяют образовывать полости в блоке 14 штока клапана с широким разнообразием конфигураций. Исполнительные механизмы в соответствии с различными вариантами осуществления изобретения позволяют образовывать отверстия с широким разнообразием конфигураций так, что не требуется изготавливать блок 14 штока клапана отдельно и затем вставлять его в кожух исполнительного механизма. Несмотря на то, что примерные геометрии держателя штока клапана и отверстия показаны на Фиг.1-5, следует иметь в виду, что широкое многообразие различных конструкций отверстия, расширительной камеры и держателя штока клапана могут быть реализованы в любой из геометрий описанного здесь исполнительного механизма.

На Фиг.9-14 показаны поперечные сечения центральных участков блока 14 штока клапана, со штоком 3 клапана, введенным в держателя 15 штока клапана. Различные геометрии полостей, описанные со ссылкой на Фиг.9-13, могут быть реализованы в блоке штока клапана любого описанного здесь исполнительного механизма.

На Фиг.9 показано поперечное сечение 71 блока 14 штока клапана исполнительного механизма в соответствии с вариантом осуществления изобретения. Блок 14 штока клапана имеет цилиндрический держатель 15 штока клапана. Блок 14 штока клапана дополнительно содержит цилиндрическое отверстие 16 для распыления состава, выпускаемого из штока 3 клапана. Отверстие 16 может быть выполнено как вращательно симметричное отверстие, то есть как отверстие цилиндрической формы, имеющее кольцевое основание.

На Фиг.10А показано поперечное сечение 72 блока 14 штока клапана исполнительного механизма в соответствии с вариантом осуществления изобретения. Блок 14 штока клапана имеет цилиндрический держатель 15 штока клапана. Отверстие, имеющее сужающийся участок 73 и цилиндрический участок 74, выполнено в блоке 14 штока клапана. Сужающийся участок 73 может служить упором для штока 3 клапана. Сужающийся участок 73 может иметь форму усеченного конуса. Цилиндрический участок 73 может быть образован как участок вращательной симметрии, то есть как участок цилиндрической формы, имеющий кольцевое основание.

В блоке 14 штока клапана на Фиг.10А, участок 73 сужается вниз в направлении течения аэрозоля, то есть к лицевой стороне блока 14 штока клапана, противоположной держателю 15 штока клапана. Такая конусная геометрия легко может быть реализована при изготовлении исполнительного механизма с использованием традиционной формовки или других технологий изготовления.

На Фиг.10В показано поперечное сечение блока 14 штока клапана исполнительного механизма в соответствии с вариантом осуществления изобретения. Блок 14 штока клапана имеет цилиндрический держатель 15 штока клапана. Отверстие, выполненное в блоке 14 штока клапана, имеет сужающийся участок 73, соответствующий участку 73 на Фиг.10А, но не имеет оконечного цилиндрического участка на границе с мундштуком.

На Фиг.11A показано поперечное сечение 75 блока 14 штока клапана исполнительного механизма в соответствии с вариантом осуществления изобретения. Блок 14 штока клапана имеет цилиндрический держатель 15 штока клапана. Отверстие, имеющее сужающийся участок 76 и цилиндрический участок 77, выполнено в блоке 14 штока клапана. Сужающийся участок 76 может иметь форму усеченного конуса. Цилиндрический участок 77 может быть образован как участок вращательной симметрии, то есть как участок цилиндрической формы, имеющий кольцевое основание.

В блоке 14 штока клапана на Фиг.11A, максимальный диаметр сужающегося участка 76 согласован с внутренним диаметром штока 3 клапана; то есть поверхность сужающегося участка 76 сопряжена с внутренней кромкой полого штока 3 клапана. Уступ, который может быть образован у верхней кромки сужающегося участка 76, служит упором для штока 3 клапана. Эта конфигурация позволяет предотвращать осаждение медикамента внутри отверстия, образованного в блоке 14 штока клапана. Эта конфигурация также позволяет уменьшить образование вихревых потоков, когда аэрозольный состав, содержащий высокую концентрацию полярных соединений, таких как вода или этиловый спирт, выпускают из штока 3 клапана.

На Фиг.11B показано поперечное сечение блока 14 штока клапана исполнительного механизма в соответствии с вариантом осуществления изобретения. Блок 14 штока клапана имеет цилиндрический держатель 15 штока клапана. Отверстие, образованное в блоке 14 штока клапана, имеет сужающийся участок 76, соответствующий показанному на Фиг.11А, но не имеет оконечного цилиндрического участка на границе с мундштуком.

На Фиг.12 показано поперечное сечение 78 блока 14 штока клапана исполнительного механизма в соответствии с вариантом осуществления изобретения. Блок 14 штока клапана имеет цилиндрический держатель 15 штока клапана. Отверстие, имеющее сужающийся участок 79 и цилиндрический участок 80, выполнено в блоке 14 штока клапана. Сужающийся участок 79 может иметь форму усеченного конуса. Цилиндрический участок 80 может быть образован как участок вращательной симметрии, то есть как участок цилиндрической формы, имеющий кольцевое основание.

В блоке 14 штока клапана на Фиг.12, максимальный диаметр сужающегося участка 79 согласован с внешним диаметром штока 3 клапана; то есть поверхность сужающегося участка 79 сопряжена с внешней кромкой полого штока 3 клапана.

На Фиг.13 показано поперечное сечение 81 блока 14 штока клапана исполнительного механизма в соответствии с вариантом осуществления изобретения. Блок 14 штока клапана имеет цилиндрический держатель 15 штока клапана. Расширительная камера 82, или отстойник, выполнена в блоке 14 штока клапана. Расширительная камера 82 может иметь цилиндрическую форму. Расширительная камера 82 может иметь объем, который меньше чем типичный объем внутренних расширительных камер, образованных в типовых исполнительных механизмах, в которых блок сопла расположен на основании исполнительного механизма. Расширительная камера 82 имеет гладко сужающийся участок 83. Сужающийся участок 83 может иметь форму усеченного конуса. Цилиндрическое отверстие 84 может быть выполнено в блоке штока клапана. Цилиндрическое отверстие 84 может быть выполнено как отверстие вращательной симметрии, то есть как отверстие цилиндрической формы, имеющее кольцевое основание.

На Фиг.14 показано поперечное сечение 85 блока 14 штока клапана исполнительного механизма в соответствии с вариантом осуществления изобретения. Блок 14 штока клапана имеет цилиндрический держатель 15 штока клапана. Расширительная камера 86, или отстойник, образована в блоке 14 штока клапана. Расширительная камера 86 может иметь цилиндрическую форму. Расширительная камера 86 имеет нижнюю стенку 87, идущую перпендикулярно к боковым стенкам расширительной камеры 86. Цилиндрическое отверстие 88 может быть выполнено в блоке штока клапана. Цилиндрическое отверстие 88 может быть выполнено как отверстие вращательной симметрии, то есть как отверстие цилиндрической формы, имеющее кольцевое основание.

Различные модификации могут быть введены в конфигурации блока штока клапана. Например, в соответствии с дополнительными вариантами осуществления, отверстие может иметь эллиптическое поперечное сечение, то есть отверстие может быть не вращательно симметричным.

Различные конфигурации блока штока клапана, показанные на Фиг.9-14, содержат участки, которые сужаются вниз в направлении течения аэрозоля, то есть к лицевой стороне блока штока клапана, которая расположена напротив держателя 15 штока клапана. Такие сужающиеся геометрии легко могут быть реализованы при изготовлении исполнительного механизма с использованием традиционной формовки или других технологий изготовления. Например, штырь, который сужается к основанию исполнительного механизма, может быть использован при формовке исполнительного механизма, так что он образует конусную поверхность. Этот штырь легко может быть извлечен из отформованного исполнительного механизма в направлении удаления из основания исполнительного механизма.

Геометрии сужающегося отверстия, показанные на Фиг.10-13, могут быть использованы для улучшения распыления, в частности, для улучшения распыления аэрозольных составов, имеющих высокую концентрацию полярных соединений, которыми могут быть один или несколько полярных сорастворителей, таких как спирт (например, этиловый спирт), вода или гликоль. Такие составы позволяют обеспечивать более высокую загрузку медикамента, по сравнению со многими традиционными pMDI растворами. Увеличенная фракция медикамента, которая может быть доставлена в виде вдыхаемых частиц или капель из составов, имеющих высокую концентрацию полярных соединений, является необходимой. Использование геометрий сужающегося отверстия также позволяет повысить скорость распыленной аэрозоля, что ведет к получению формы распыла с малым конусным углом.

Когда отверстие, которое сужается вниз в направлении течения аэрозоля, выполнено в блоке штока клапана, тогда может быть достигнуто более эффективное распыление, по меньшей мере для некоторых составов. С использованием сужающегося отверстия могут быть получены капли более мелкого размера, чем в случае не сужающихся отверстий.

Использование блока штока клапана, имеющего сужающееся отверстие, с продольной осью отверстия, совмещенной с продольной осью держателя штока клапана, в кожухе исполнительного механизма, имеющего отверстия для впуска воздуха в его внешней оболочке, как это описано со ссылкой на Фиг.1-8, позволяет увеличить фракцию вдыхаемых частиц или капель, по меньшей мере для некоторых типов составов, таких как составы, имеющие более высокую концентрацию полярных низколетучих соединений. Поток воздуха через основание исполнительного механизма, который проходит через отверстия для впуска воздуха, образованные во внешней оболочке исполнительного механизма, может увлекать большее количество распыленных капель. Доля не вдыхаемых частиц или капель, которые не увлекаются в поток воздуха, может быть снижена за счет того, что не вдыхаемые частицы или капли с большей вероятностью соударяются с основанием исполнительного механизма. За счет этого увеличивается доля более мелких капель, при исключении соударения более крупных капель с горлом пациента.

Как это показано на Фиг.10-13, сужающиеся отверстия могут быть выполнены в исполнительных механизмах в соответствии с различными вариантами осуществления изобретения. Площадь поперечного сечения отверстия, в функции положения вдоль продольной оси отверстия, может уменьшаться, однако не обязательно с постоянной степенью снижения. Отношение диаметра отверстия на лицевой стороне блока штока клапана, противоположной держателю, к максимальному диаметру отверстия, может быть меньше чем 1:10. Отношение диаметра отверстия на лицевой стороне блока штока клапана, противоположной держателю, к максимальному диаметру отверстия, может быть больше чем 1:30.

Несмотря на то, что отверстия для впуска воздуха могут быть расположены в задней стенке исполнительного механизма, по меньшей мере одно или все отверстия для впуска воздуха также могут быть расположены в основании исполнительного механизма. Основание исполнительного механизма может быть задано границей участка мундштука, который расположен с противоположной стороны от участка приема контейнера, так что нижняя сторона участка мундштука образует основание исполнительного механизма.

На Фиг.15 схематично показано поперечное сечение дозирующего ингалятора в соответствии с еще одним вариантом осуществления изобретения. Дозирующий ингалятор содержит исполнительный механизм 91 и контейнер 2, который может быть вставлен в участок приема контейнера исполнительного механизма 91. Исполнительный механизм 91 имеет конфигурацию в целом аналогичную одному из исполнительных механизмов, показанных на Фиг.1-5 и 7. Блок 94 штока клапана занимает поперечное сечение участка приема контейнера. Блок 94 штока клапана может быть выполнен с возможностью блокировки прохода воздуха радиально снаружи от отверстия, выполненного в блоке 94 штока клапана. Блок 94 штока клапана и отверстие, образованное в нем, расположены так, что продольная ось отверстия совмещена с продольной осью участка приема контейнера исполнительного механизма 91.

Одно или несколько отверстий 20 для впуска воздуха выполнены во внешней оболочке исполнительного механизма 91. Отверстия (отверстие) 20 для впуска воздуха выполнены в основании 92 исполнительного механизма. Основание 92 исполнительного механизма задано участком мундштука. Когда исполнительный механизм 91 удерживают в рабочем положении, в котором продольная ось участка приема контейнера идет в вертикальном направлении, а контейнер вставлен или может быть вставлены в верхний конец отверстия исполнительного механизма, тогда основание 92 исполнительного механизма образует нижнюю стенку участка мундштука.

В исполнительном механизме 91, по меньшей мере одно отверстие 20 для впуска воздуха расположено так, что оно смещено относительно задней стенки 94 исполнительного механизма 91.

Отверстия (отверстие) 20 для впуска воздуха могут быть расположены в основании 92 исполнительного механизма так, что они расположены ближе к задней стенке 94, относительно виртуальной точки 93 пересечения между продольной осью отверстия исполнительного механизма и основанием 92 исполнительного механизма. Отверстия (отверстие) 20 для впуска воздуха могут быть расположены в основании 92 исполнительного механизма так, что они расположены ближе к задней стенке 94 относительно точки соударения шлейфа, который выпускают после приведения в действие контейнера 2. Другими словами, расстояние 95 от отверстия для впуска воздуха до отверстия мундштука, измеренное вдоль линии, параллельной продольной оси мундштука, может быть больше, чем расстояние 96 от точки 93 до отверстия мундштука, также измеренное вдоль линии, параллельной продольной оси мундштука.

Такая конфигурация, в которой отверстие для впуска воздуха или множество отверстий для впуска воздуха расположены на основании исполнительного механизма, позволяет создавать воздушный поток, который, в непосредственной близости от отверстия (отверстий) для впуска воздуха, направлен почти противоположно направлению шлейфа. Это позволяет улучшить характеристики аэрозоля.

За счет расположения отверстий для впуска воздуха в задней части исполнительного механизма, как это показано на Фиг.1 или на Фиг.2, получают воздушный поток, в основном перпендикулярный направлению шлейфа. В случае отверстий для впуска воздуха, расположенных в основании исполнительного механизма, взаимодействие между шлейфом и воздушным потоком может быть усилено, в том смысле, что воздушный поток влияет на траектории частиц сильнее, когда отверстия для впуска воздуха выполнены в основании исполнительного механизма. Это позволяет уменьшить осаждение медикамента в исполнительном механизме.

Положение отверстий для впуска воздуха на основании исполнительного механизма может быть дополнительно выбрано в функции боковых размеров области соударения шлейфа с основанием исполнительного механизма. Это показано на Фиг.16.

На Фиг.16 схематично показан вид сверху основания 92 исполнительного механизма. На одном продольном конце, основание 92 исполнительного механизма образует кромку 99 отверстия мундштука. Два отверстия 20 для впуска воздуха расположены на основании 92 исполнительного механизма. Отверстия 20 для впуска воздуха смещены друг от друга в направлении, перпендикулярном к продольному направлению участка мундштука. Расстояние 98 между центрами отверстий 20 для впуска воздуха может быть выбрано с учетом размера области 97 соударения шлейфа с основанием 92 исполнительного механизма.

Расстояние 98 может быть выбрано так, что отверстия 20 для впуска воздуха расположены у кромки области 97 соударения. Расстояние 98 может быть выбрано с учетом высоты основания.

Могут быть предусмотрены дополнительные отверстия для впуска воздуха. Например, одно дополнительное отверстие для впуска воздуха может быть расположено в основании исполнительного механизма, так что три отверстия для впуска воздуха образуют треугольную схему расположения или линейную схему расположения.

Положение отверстий для впуска воздуха на основании исполнительного механизма может быть соответственно задано в функции размера основания.

Различные эффекты могут быть получены с использованием исполнительных механизмов дозирующего ингалятора, дозирующего ингалятора MDIs и способов в соответствии с вариантами осуществления изобретения. Например, после приведения в действие контейнера, шлейф может быть выпущен вдоль общей оси 17, 24, показанной на Фиг.1. Значительная доля не вдыхаемой дозы или в основном вся не вдыхаемая доза может быть удалена из аэрозоля за счет внутреннего соударения в исполнительном механизме, что приводит к получению значительной фракции мелких частиц (частиц с размерами ≤5 мкм), которая может составлять 90% или больше. Это позволяет уменьшить оро- фарингеальное осаждение медикамента и связанные с этим побочные желудочно-кишечные эффекты.

Для дополнительного пояснения, учитывая, что фракция не вдыхаемых частиц может быть снижена по сравнению с получаемой в традиционном исполнительном механизме, было проведено сравнение характеристик аэрозоля в дозирующем ингаляторе, имеющем исполнительный механизм в соответствии с вариантом осуществления изобретения, с характеристиками аэрозоля в традиционном исполнительном механизме, для каждого состава, вне зависимости от содержания не летучих частиц (% по весу). Это относится как к составам суспензии, так и к составам раствора. Это подсказывает, что выбранная конструкция может быть успешно использована для различных составов.

Несмотря на то, что варианты осуществления дозирующего ингалятора исполнительных механизмов уже были описаны здесь со ссылкой на чертежи, следует иметь в виду, что различные модификации могут быть предложены в других вариантах осуществления. Например, несмотря на то, что расположение отверстия, когда его продольная ось совмещена с продольной осью держателя штока клапана, позволяет реализовать геометрии сужающегося отверстия, это отверстие не обязательно должно иметь сужающуюся конфигурацию. Геометрия отверстия может быть выбрана в соответствии с использованным составом.

Следует также иметь в виду, что исполнительный механизм для любого из различных вариантов осуществления изобретения может быть выполнен как исполнительный механизм для запускаемого вдыханием ингалятора (BAI). Исполнительный механизм может содержать дополнительные компоненты для автоматического запуска выпуска дозы аэрозоля, когда пациент производит вдох, при контакте своими губами с мундштуком. Дозирующим ингалятором MDI в соответствии с различными вариантами осуществления может быть ингалятор BAI.

Несмотря на то, что исполнительные механизмы дозирующего ингалятора в соответствии с вариантами осуществления изобретения, имеющие примерное число, формы, размеры и расположения отверстий для впуска воздуха, были описаны в контексте пояснительных вариантов осуществления, другие числа, формы, размеры и расположения отверстий для впуска воздуха могут быть реализованы в исполнительных механизмах в соответствии с другими вариантами осуществления.

Исполнительные механизмы дозирующих ингаляторов MDI и MDIs могут быть использованы для различных аэрозольных составов. Например, несмотря на то, что исполнительные механизмы в некоторых вариантах осуществления изобретения могут быть использованы для выпуска с дозированием составов, имеющих высокую концентрацию полярных низколетучих соединений, таких как вода, этиловый спирт или гликоль, следует иметь в виду, что исполнительные механизмы не ограничены только этой специфической областью применения.