Изобретение относится к способу изготовления замка автомобильной двери, включающего корпус, по меньшей мере, один пластмассовый носитель, а также электрические/электронные компоненты, размещенные в и/или на корпусе, при этом отдельные или все электрические проводники для соединения электрических/электронных компонентов в ходе процесса (их) изготовления встраиваются в пластмассовый носитель.

В ходе вышеописанного процесса изготовления согласно патенту DE 43 06 143 А1 электрические проводники в процессе литья под давлением заделываются в участки, состоящие из литьевой пластической массы. Это означает, что изготовление пластмассового носителя или всего корпуса в приведенном примере, а также заделывание соответствующих проводников в упомянутый пластмассовый носитель производятся одновременно. В этом случае пластмассовый носитель является составной частью корпуса, что, однако, не является обязательным.

Аналогичный способ предусмотрен патентом DE 692 06 671 Т2, предметом изобретения которого является запирающее устройство замка автомобильной двери. В этом случае в конструктивный элемент или в пластмассовый носитель корпуса встраивается металлический коммутационный элемент, который вводится в процессе формования компонента из пластмассового материала.

Независимо от этого предметом изобретения согласно патенту DE 197 02 205 В4 является замок автомобильной двери, в котором приводной агрегат соединяется с проводниковыми элементами, выступающими из пластмассы крышки корпуса. При помощи пластинчатого носителя приводной агрегат объединяется в единый конструктивный блок.

В рамках изобретения согласно DE 20 2007 005 076 U1 детально описан такой носитель компонентов или пластмассовый носитель для закрывающей системы. Фактически такой носитель компонентов состоит, в основном, из проводникового блока, который может быть оснащен электрическими или электронными узлами или компонентами. Такими узлами могут быть штекеры, микровыключатели, датчики, электродвигатели и пр., которые используются в замке автомобильной двери. При этом проводниковый блок состоит, в основном, из гибкой токопроводящей фольги или так называемой штампованной сетки, которая в процессе литься объединяется в единый пластмассовый модуль. За счет этого формируется относительно жесткий и стабильный по форме носитель компонентов, при помощи которого обеспечивается надежное размещение упомянутых выше компонентов в или на замках автомобильных дверей. Такой способ хорошо зарекомендовал себя на практике.

Однако в случае известного способа возникают определенные проблемы в том случае, когда изготовление пластмассового носителя, с одной стороны, и его соединение с отдельными или всеми электрическими проводниками, с другой стороны, не могут быть произведены одновременно. Причиной этому может быть, например, особая форма электрических проводников, которые с трудом могут быть размещены в едином элементе, полученном методом литья под давлением. На практике также часто выдвигаются требования, согласно которым один и тот же носитель компонентов или пластмассовый носитель должен быть оснащен различными электрическими проводниками, чтобы, например, на основе одного и того же корпуса можно было выполнить замки автомобильной двери различного типа.

Это имеет место также в том случае, когда один и тот же замок автомобильной двери должен выполнять различные функции или использоваться в различных монтажных компоновках. Известное техническое решение не отвечает или лишь частично отвечает всем этим требованиям. Так, например, для изменения структуры и прокладки электрических проводников при использовании штампованной сетки согласно патенту DE 692 06 671 Т2 необходимо изготовить новую штампованную сетку и после этого в процессе литься заделать в нее проводники. Указанный недостаток устранен в техническом решении согласно предлагаемому изобретению.

Задачей настоящего изобретения является усовершенствование известного способа, направленное на повышение гибкости и снижение стоимости процесса изготовления замка автомобильной двери.

Согласно предлагаемому изобретению способ изготовления замка автомобильной двери характеризуется тем, что электрические проводники наносят на отдельно изготовленный или изготовляемый пластмассовый носитель.

Таким образом, согласно предлагаемому изобретению изготовление пластмассового корпуса, с одной стороны, и распределение или нанесение электрических проводников на пластмассовый носитель, с другой стороны, производят раздельно. За счет этого обеспечивается возможность подгонки электрических проводников по их структуре, протяженности и форме по соответствующим условиям применения без изменения процесса изготовления пластмассового носителя. При этом электрические проводники без изменения заделывают, по меньшей мере, поверхностно в упомянутый пластмассовый носитель, за счет чего, с одной стороны, обеспечивается их защита пластмассовым носителем, а с другой стороны, пластмассовый носитель обеспечивает их стабилизацию. В остальном электрические проводники, как и прежде, полностью или частично заделывают в пластическую массу пластмассового носителя, но это не является обязательным условием.

Изобретение основывается на известной технологии MID (Запрессованные соединительные устройства), согласно которой на поверхность пластмассового носителя, выполненного из неэлектропроводной пластмассы, посредством электропроводной фольги для тиснения или путем локальной металлизации выполняются требуемые электрические проводники. Эти проводники в той или иной степени повторяют трехмерную конфигурацию пластмассового носителя. Так как технология MID предусматривает комбинирование различных процессов, она до сих пор не внедрена в практику (патент DE 10 2006 037 159 А1). Исходя из этого, в данном случае предлагается носитель компонентов, предназначенный для компонентов, соединенных проводниками в единый электрический узел, в котором компоненты размещаются сверху или на дне носителя компонентов. Кроме того, проходящие через свободную зону над дном соединительные провода закрепляют на соединительных элементах компонентов. Такой принцип непригоден для использования применительно к транспортным средствам уже потому, что соединительные провода частично проходят свободно и поэтому в той или иной степени подвержены механическим воздействиям или воздействию окружающей среды.

В любом случае предлагаемым изобретением предусмотрено, что так называемая технология MID может быть также использована для изготовления корпусов вообще или пластмассовых держателей в качестве, например, компонента корпуса замков автомобильной двери. При этом пластмассовый носитель может быть компонентом корпуса, в целом формировать корпус или может быть выполнен в виде так называемого носителя компонентов независимо от корпуса, как это предусмотрено изобретением согласно патенту DE 20 2007 005 076 U1. Все эти варианты предусмотрены предлагаемым изобретением.

При этом сохраняется основной принцип, согласно которому электрические проводники либо методом углубленного структурирования, либо выпуклой металлизацией наносятся на упомянутый пластмассовый носитель. В принципе возможно также комбинирование обоих способов и их объединение. При углубленном структурированном нанесении электрических проводников предусмотрено, что пластмассовый носитель в соответствующих зонах имеет металлическое покрытие (на своей поверхности) или полностью металлизирован. Затем эту металлическую поверхность или металлическое покрытие по большей части удаляют, в частности, в зонах, которые служат свободными зонами для оставшихся проводников. Естественно, данным способом предусмотрено, что сам пластмассовый носитель является неэлектропроводным, как это указывалось вначале.

Наряду с этой принципиальной возможностью углубленного структурирования электрических проводников на пластмассовый носитель имеет место другой вариант, которым предусмотрено нанесение методом выпуклой металлизации. В этом случае проводники наносят на пластмассовый носитель, за счет чего пластмассовый носитель в зоне подключаемых проводников подвергается металлизации, по меньшей мере, локально. В качестве альтернативы могут использоваться также электропроводная фольга для тиснения, которая соединяется с пластмассовым корпусом. Для этого особенно хорошо зарекомендовало себя так называемое горячее тиснение.

В любом случае предлагаемый способ обеспечивает большую гибкость при распределении и нанесении электрических проводников на соответствующий пластмассовый носитель. При этом пластмассовый носитель может являться корпусом замка автомобильной двери в целом, то есть оболочкой замка автомобильной двери с исключением использования, как правило, металлической замковой коробки. Наряду с этим пластмассовый носитель может также являться только составной частью корпуса. Кроме того, предлагаемым изобретением предусмотрен вариант, согласно которому пластмассовый носитель выполняют в виде носителя компонентов согласно патенту DE 20 007 005 076 U1.

В любом случае авторы изобретения отказываются от, например, штампованной сетки, которая вставляется в форму литья под давлением и заливается пластмассой. Напротив, в данном случае обеспечивается гибкая подгонка проводников под соответствующий пластмассовый носитель. Благодаря этому могут быть реализованы различные варианты исполнения замка автомобильной двери при использовании одной и той же пресс-формы литья под давлением для изготовления пластмассового носителя или корпуса. Это позволяет снизить расходы на изготовление при одновременном повышении гибкости системы. В этом заключается существенное преимущество предлагаемого изобретения.

Согласно предпочтительной форме исполнения предлагаемого изобретения электрические проводники наносят на полученный методом литья под давлением пластмассовый носитель в виде металлических проводников. Это означает, что пластмассовый носитель изготавливают в ходе технологического процесса литья под давлением. При этом в отдельных случаях может быть использован способ двухкомпонентного литья под давлением. В этом случае первый, неметаллизированный и неэлектропроводный, материал формирует основное тело, а второй, неэлектропроводный, материал может иметь металлическое покрытие для формирования электрических проводников. Это означает, что второй металлизированный материал представляет собой оригинал-макет для проводников.

Металлизация второго материала может, например, производиться способом, детально описанным в патенте DE 199 07 245 А1. В этом случае в качестве второго материала используется, как правило, термопласт, например полиамид, металлизация которого может производиться в химическом растворе без использования электрического тока. Для этого поверхности полиамида вначале придают определенную шероховатость, а затем на нее наносится металлический слой. В этом случае вначале формируется соединительное тело из двух термопластичных материалов, из которых один компонент, второй пластмассовый материал, подвергается металлизации. Второй компонент - первая пластмасса - не подвергается последующему химическому воздействию электролита для металлизации. За счет этого представляется возможным получить пластмассовый носитель, который в зоне требуемых проводников обладает металлическими свойствами. При этом металлизированная пластмасса или вторая пластмасса в форме электрических проводников довольно легко поддается структурированию. Для этого вначале отливается первая пластмасса и затем она покрывается второй, предназначенной для металлизации, пластмассой или наоборот. В любом случае таким способом на пластмассовый носитель наносятся металлические проводники.

Согласно данному изобретению предлагается в качестве второй пластмассы использовать подверженную металлизации и неэлектропроводную пластмассу, при этом оригинал-макет для проводников формируется выпуклым. При этом первая, не подвергаемая металлизации, пластмасса, которая также выполнена неэлектропроводной, заполняет свободные зоны между отдельными проводниками. Вместо выпуклостей для формирования оригинал-макета для проводников могут использоваться также углубления. В этом случае первая пластмасса выполняется не металлизированной и неэлектропроводной, а проводники в первой пластмассе выполняются затем в виде углублений. Затем эти углубления заполняются второй, подвергаемой металлизации и неэлектропроводной пластмассой. В любом случае данным способом предусмотрено нанесение проводников на пластмассовый носитель методом металлизации.

Предлагаемым способом предусмотрен также аналогичный методу металлизации способ нанесения проводников, который заключается в том, что электрические проводники выполняются в виде (гибкой) электропроводной фольги. Эта электропроводная фольга соединяется с пластмассовым носителем, предпочтительно, методом горячего тиснения. В этом случае пластмассовый носитель укладывается, как правило, в матрицу для тиснения. Затем электропроводная фольга подвергается тиснению посредством штампа для тиснения и под воздействием давления и температуры соединяется с пластмассовым носителем. Для повышения эффективности соединения на сторону электропроводной фольги, обращенной к пластмассовому носителю, может быть нанесен слой клея или другого материала, повышающего адгезию.

В рамках другого варианта выполнения предлагаемого изобретения предусмотрено, что поверхность пластмассового носителя с нанесенными на его поверхность проводниками вначале активируется и подвергается структурированию. Затем на отдельные структуры наносится металлический слой или пластмасса повергается соответствующей металлизации. Оба способа могут быть реализованы посредством лазера. Фактически посредством лазера в пластмассовый носитель могут быть «вписаны» проводники. При облучении лазером материал пластмассового носителя в зоне попадания луча становится электропроводным. В этом случае не требуется дополнительное нанесение металлического слоя, так имеет место соответствующая модификация материала пластмассового носителя. Разумеется, что при этом сама пластмасса должна быть пригодна к металлизации.

Так, например, для изготовления пластмассового носителя целесообразно использовать полимер с добавками. При воздействии лазерного луча инициируется химическая реакция добавленного вещества с полимером, в результате чего неэлектропроводный полимер преобразуется в электропроводный материал. В качестве альтернативы, при изготовлении пластмассового носителя в полимер могут предварительно вводиться электропроводные частицы. При воздействии лазерного луча они сплавляются друг с другом и формируют необходимый электрический проводник. Таким образом, в этом случае имеет место углубленное структурирование.

Аналогичным является случай, при котором весь пластмассовый носитель покрывают слоем металла и затем на проводники наносится защитный слой. Затем оставшееся металлическое покрытие удаляют и остаются лишь защищенные защитным слоем проводники. В этом случае металлизацию поверхности пластмассового носителя также могут производить посредством лазерного облучения с использованием лазера Nd:YAG или волоконного лазера. Таким образом, при утопленном лазерном структурировании посредством лазерного облучения или, например, химическим путем вначале покрывают слоем металла всю поверхность пластмассового носителя. Затем посредством нанесения защитного слоя формируют требуемую структуру проводников. В этом случае вначале используют жидкое, а затем отверждаемое пластмассовое покрытие, которое характеризуется стойкостью при последующем процессе травления. В любом случае металлическую поверхность, не защищенную защитным слоем, в процессе травления удаляют.

Аналогичный процесс имеет место в случае метода трафаретного экспонирования. При этом вначале вся поверхность пластмассового носителя может быть металлизирована путем осаждения металлического или медного слоя. Возможна также металлизация поверхности посредством лазерного облучения. Затем эту металлизированную поверхность компонента подвергают лазерному структурированию, в процессе которого структурированию подвергают нанесенный перед этим пластмассовый слой или устойчивый относительно процесса травления слой. Оставшиеся участки медного или металлического слоя затем удаляют путем травления. При трафаретном экспонировании на поверхность пластмассового носителя повторно наносят, например, химическим методом, например, слой меди. На этот слой меди наносят фоторезистентный слой. Этот слой может засвечиваться, например, ультрафиолетовыми лучами посредством, например, трехмерного фототрафарета. После нанесения полученного таким образом трафарета для травления фоторезистентный слой или уже ненужный слой меди может быть удален.

Наряду с методом углубленного структурирования для получения пластмассового носителя с нанесенными проводниками на пластмассу может наноситься электропроводная фольга. В этом случае собственно электропроводную фольгу вкладывают в пресс-форму для литья под давлением, которую снизу заливают соответствующей пластической массой, в результате чего фольга оказывается или оказалась на поверхности пластмассового носителя.

И, наконец, пластмассовый носитель может быть изготовлен методом газопламенной металлизации. В этом случае металлическую проволоку расплавляют и наносят на пластмассовый носитель. В этом случае, как и в случае использования электропроводной фольги, речь идет о выпуклом металлизированном нанесении.

В результате согласно изобретению предлагается способ изготовления замка автомобильной двери и соответствующий замок автомобильной двери, которые характеризуются в особой степени гибким процессом изготовления пластмассового носителя. Фактически пластмассовый носитель, о котором может также идти речь как о носителе электрических компонентов, изготавливают отдельно от электрических проводников, которые наносят на уже изготовленный или еще изготавливаемый пластмассовый носитель. При этом предлагаемый согласно изобретению способ основывается на уже известном и частично усовершенствованном методе MID. Здесь будут показаны основные преимущества данного способа.

Ниже сущность изобретения поясняется на примере представленного на фигурах одного примера исполнения. На фигурах представлены:

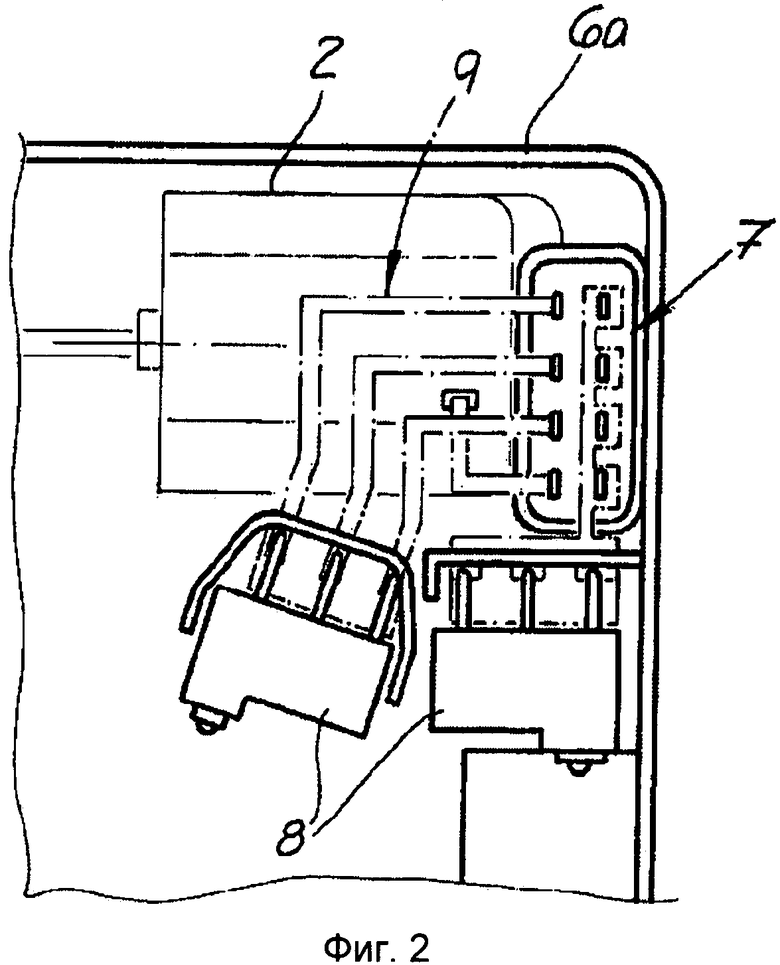

На фиг.1 показан частичный разрез предлагаемого согласно изобретению замка автомобильной двери;

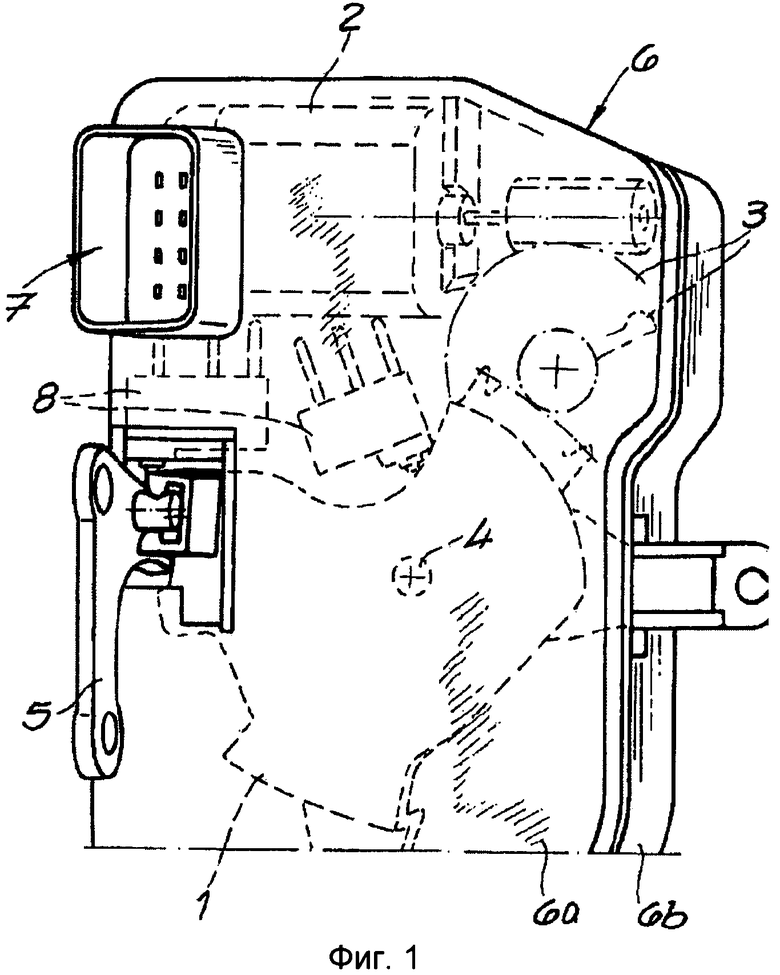

На фиг.2 показан схематический общий вид используемой электропроводной фольги.

На фигурах представлен замок автомобильной двери обычной конструкции, который включает не показанные в деталях фиксатор с поворотной защелкой. На фигурах показан запирающий рычаг или основной запирающий рычаг 1, который под действием приводного узла 2, 3 может поворачиваться вокруг оси 4 и занимать положения «открыто» и «закрыто». Аналогичным способом внутренний запирающий рычаг 5 может также вызывать поворотное перемещение основного запирающего рычага 1. Основная конструкция замка включает также корпус 6, который на фиг.1 и 2 частично открыт или снят. Фактически корпус 6 состоит из верхней части корпуса 6а и нижней части корпуса 6b.

Кроме того, на фигурах показано соединительное гнездо 7 в верхней части корпуса 6а, а также два переключателя 8, размещенные в нижней части корпуса 6b, которые считывают положение поворотной защелки и основного запирающего рычага 1. Естественно, представленная на фигурах конструкция является лишь примером и ею не ограничиваются возможные варианты исполнения. Соединительное гнездо 7 и оба переключателя 8, а также электродвигатель 2 соединены между собой посредством электропроводной фольги 9, выделенной на фиг.2. Это означает, что сигналы переключателя 8 через электропроводную фольгу 9 и соединительное гнездо 7 или вставленный в него штекер передаются на блок управления. Кроме того, от соединительного гнезда 7 через электропроводную пленку 9 управляющие сигналы передаются на электродвигатель 2.

В рамках данного изобретения одна половинка корпуса или верхняя часть корпуса 6а играет роль пластмассового носителя 6а или носителя компонентов согласно патенту DE 20 2007 005 076 U1. На носителе компонентов 6а размещено также соединительное гнездо 7 и на нем могут быть также размещены другие электрические/электронные компоненты. Кроме того, носитель компонентов 6а оснащен электропроводной фольгой 9, которая заделана в носитель компонентов 6а, по меньшей мере, на его поверхности. Поверхность, в которую заделана электропроводная фольга 9 или на которую она нанесена, обращена к нижней части корпуса 6b и, следовательно, к переключателям 8 и электродвигателю 2.

Для изготовления половинки корпуса или носителя компонентов 6а он, в первую очередь, формуется с использованием пресс-формы для литья под давлением. Затем электрические проводники в виде электропроводной фольги 9 наносятся на упомянутый пластмассовый носитель 9. В рамках данного изобретения это производится методом горячего тиснения.

В ходе этого процесса электропроводная фольга 9 высекается из металлической фольги и под действием температуры и давления вдавливается в пластмассовый носитель 6а. За счет этого электропроводная фольга 9 погружается, по меньшей мере частично, в поверхность пластмассового носителя 6а, при этом она прочно сваривается с предварительно расплавленной пластмассой. В принципе, этим методом на электропроводную фольгу 9 может быть также нанесена заливочная масса, предназначенная для ее защиты, или же электропроводная фольга 9 может быть покрыта защитной оболочкой.

В любом случае электропроводная фольга 9 или составляющие ее отдельные проводники наносятся на пластмассовый носитель 6а посредством выпуклой металлизации поверхности.

Предметом изобретения является способ изготовления замка автомобильной двери и соответствующий замок автомобильной двери. Согласно изобретению в и/или на корпусе предусмотрены электрические/электронные компоненты. Отдельные или все электрические проводники для токопроводящего соединения компонентов размещены в пластмассовом носителе. Согласно изобретению электрические проводники наносятся на отдельно изготовленный или изготавливаемый пластмассовый носитель. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Способ изготовления замка автомобильной двери, включающего корпус, по меньшей мере один пластмассовый носитель и электрические/электронные компоненты, размещенные в или на корпусе, при этом отдельные или все электрические проводники для соединения компонентов заделывают в пластмассовый носитель в процессе изготовления, при этом электрические проводники наносят на отдельно изготовленный или изготавливаемый пластмассовый носитель, отличающийся тем, что пластмассовый носитель получают методом литья под давлением или методом двухкомпонентного литья под давлением, при этом из первого пластмассового материала формируют базовое тело, для чего используют неметаллизируемую и неэлектропроводную пластмассу, которой заполняют свободные зоны между проводниками, а второй пластмассовый материал подвергают металлизации и формируют оригинал-макет проводников, причем оригинал-макет проводников выполняют выпуклым, при этом электрические проводники в виде электропроводной фольги соединяют с пластмассовым носителем методом горячего тиснения под действием температуры и давления.

2. Способ по п. 1, отличающийся тем, что электрические проводники наносят на пластмассовый носитель методом углубленного структурирования или выпуклой металлизации.

3. Способ по п. 1, отличающийся тем, что электропроводная фольга на своей нижней стороне, обращенной к пластмассовому держателю, имеет клеящий слой и/или подобный адгезионный слой.

4. Способ по п. 1, отличающийся тем, что под электрические проводники методом литья под давлением вводят пластмассу.

5. Способ по п. 1, отличающийся тем, что предварительно расплавляют металлическую проволоку, которую затем наносят на пластмассовый носитель.

6. Способ по п. 1, отличающийся тем, что поверхность пластмассового носителя подвергают активации и структурированию, при этом на эту структурированную поверхность затем наносят, например, металлический слой.

7. Способ по п. 1, отличающийся тем, что пластмассовый носитель металлизируют по всей своей поверхности, на поверхность наносят защитное покрытие для проводников, а оставшийся металлический слой удаляют.

8. Замок автомобильной двери, изготовленный по способу по пп. 1-7, включающий корпус, по меньшей мере один пластмассовый носитель и электрические/электронные компоненты, размещенные в или на корпусе, при этом отдельные или все электрические проводники для соединения компонентов заделываются в пластмассовый носитель в процессе изготовления, отличающийся тем, что электрические проводники нанесены на отдельно изготовленный или изготавливаемый пластмассовый носитель.

| Устройство для подачи изделий | 1977 |

|

SU982978A1 |

| WO 1995033608 A1, 14.12.1995 | |||

| Гидростатический уровнемер | 1983 |

|

SU1093905A2 |

| DE 102006037159 A1, 07.02.2008 | |||

| СПОСОБ ГОРЯЧЕГО ТИСНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2412057C2 |

| RU 2007137706 A, 20.04.2009 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2072123C1 |

| "Металлизация диэлектриков", Машиностроение 1977 | |||

Авторы

Даты

2015-09-10—Публикация

2010-11-11—Подача