Изобретение относится к области машиностроения, в частности к поршневым насосам с любым типом привода поршня, используемым для нагнетания жидкости в среду с высоким давлением (выше 1-2 МПа), например, при откачке воды или нефти из глубоких скважин или глубоководных аппаратов. Особенностью таких насосов является способность сохранять подачу жидкости после попадания в них газа из всасывающей линии, для чего они содержат устройства газовыпуска из рабочей камеры.

Типичным представителем таких насосов является скважный поршневой насос по патенту, содержащий корпус с установленным в нем с образованием рабочей камеры поршнем, всасывающий и нагнетательный клапаны, соединяющие рабочую камеру с одноименными трубопроводами, между которыми производится перекачка жидкости. Для выпуска газа к верхней части мертвого (не вытесняемого поршнем) объема рабочей камеры подключен поплавковый клапан с газоотводным каналом (RU №2440513).

К недостаткам такого насоса следует отнести сложность устройства газовыпуска, увеличивающего габариты насоса и издержки его производства, а также пониженные подача и коэффициент полезного действия из-за увеличенного этим устройством мертвого объема рабочей камеры.

Известен поршневой насос, содержащий корпус с установленным в нем с образованием рабочей камеры поршнем, всасывающий и нагнетательный клапаны, соединяющие рабочую камеру с одноименными трубопроводами, между которыми производится перекачка жидкости, причем всасывающий клапан примыкает к верхней части мертвого объема рабочей камеры и выполнен без начального прилегания эластичного затвора к седлу. Газовыпуск из рабочей камеры в нем происходит во всасывающую трубу или сосуд в моменты начального приоткрытого состояния всасывающего клапана. Отсутствие дополнительных газовыпускных устройств существенно упрощает и удешевляет такую конструкцию (RU №2005920, прототип).

Недостатками этого устройства являются:

1) Невысокие допустимые давления в нагнетательной линии (обычно до 1-2 МПа), связанные с необходимостью использования эластичного материала для затвора всасывающего клапана, подверженного выдавливанию в канал седла клапана.

2) Длительный период восстановления подачи жидкости после попадания газа в рабочую камеру из-за медленного отвода газа, происходящего только в самом начале хода нагнетания и при минимальном перепаде давления на клапане, ограниченным давлением его закрытия.

3) Низкая надежность устройства газовыпуска из-за возможности зависания клапана в закрытом положении при его прилипании к седлу или прижатии давлением газа при его нагреве в процессе многократного сжатия, а также притока жидкости в рабочую камеру при недостаточной герметичности нагнетательного клапана.

4) Обеспечение газоотвода только при полностью погруженном в жидкость состоянии. Подключение его к обычному всасывающему трубопроводу ведет к потере этой способности из-за обратного заноса газа в рабочую камеру потоком жидкости при ее всасывании.

Известен также поршневой насос, принятый за прототип, содержащий корпус с установленным в нем с образованием рабочей камеры поршнем, всасывающий и нагнетательный клапаны, каждый из которых выполнен с затвором и седлом для попеременного соединения рабочей камеры с всасывающим и нагнетательным трубопроводами, соответственном, а также средства газовыпуска из рабочей камеры, причем всасывающий трубопровод выполнен с возможностью соединения с резервуаром перекачиваемой жидкости, а седло всасывающего клапана расположено в верхней части мертвого объема рабочей камеры (RU 2514453C1, 27.04.2014).

Недостатками этого устройства является увеличенные габариты и сложность конструкции, требующей ввода дополнительного канала непосредственно в рабочую камеру, невысокую надежность при работе на загрязненных жидкостях из-за быстрого засорения малорасходного дросселя, замедление газовыпуска за счет обратного потока газа через малорасходный дроссель при ходе всасывания, а упрощенные варианты реализации с малорасходным дросселем в виде щелевого уплотнения поршня или радиальных рисок на поршневом кольце не пригодны для случая выхода тыльной стороны поршня в нагнетательный трубопровод, характерный для скважных нефтедобывающих поршневых насосов.

Указанные недостатки устранены в заявленном решении, поскольку газоотводные средства выполнены непосредственно во всасывающем клапане, а микроканалы имеют нормированную величину и промываются при открытии клапана.

Задачей изобретения является создание эффективного, надежного, быстродействующего, простого и компактного поршневого насоса с газовыпускным всасывающим клапаном.

Технический результат состоит в повышении надежности, т.е. безотказной работы насоса, нагнетающего жидкость с большими включениями газа в среду с высоким давлением с обеспечением быстрого восстановления подачи жидкости после прекращения поступления газа в его рабочую камеру и возможности подключения к всасывающему трубопроводу.

Сущность изобретения заключается в том, что в поршневом насосе, содержащем корпус с установленным в нем с образованием рабочей камеры поршнем, всасывающий и нагнетательный клапаны, каждый из которых выполнен с затвором и седлом для попеременного соединения рабочей камеры с всасывающим и нагнетательным трубопроводами, соответственно, а также средства газовыпуска из рабочей камеры, причем всасывающий трубопровод выполнен с возможностью соединения с резервуаром перекачиваемой жидкости, а седло всасывающего клапана расположено в верхней части мертвого объема рабочей камеры, средства газовыпуска выполнены во всасывающем клапане в виде шунтирующих микроканалов, соединяющих рабочую камеру с всасывающим трубопроводом, с суммарным проходным сечением микроканалов, составляющим от 0,01 до 0,2% от площади седла всасывающего клапана, рассчитанной по его внутреннему диаметру.

В частных случаях реализации контактные поверхности затвора и/или седла всасывающего клапана выполнены из материалов с пониженным модулем упругости от 100 до 5000 МПа, например из пластмассы.

Предпочтительно, всасывающий клапан выполнен с дисковым затвором, примыкающим к торцу рабочей камеры, и зона его хода заходит в зону хода торца поршня.

В других частных случаях всасывающий клапан выполнен с затвором в виде упругого кольца, примыкающего к седлу, выполненному в виде перфорированной цилиндрической стенки корпуса рабочей камеры.

Предпочтительно, направляющий участок поверхности затвора всасывающего клапана, по которой он центрируется в седле, выполнен в виде чередующихся выступов и впадин.

В частных случаях всасывающий клапан расположен под всасывающим трубопроводом, установленным с наклоном от вертикали не более 45 градусов, а проходное сечение этого трубопровода выбрано из условия обеспечения средней скорости жидкости в нем не более 0,1 метра в секунду.

Предпочтительно насос снабжен газоотводной трубой, подключенной к всасывающему клапану, установлен с вертикальной ориентацией, причем верхний конец газоотводной трубы расположен над уровнем перекачиваемой жидкости в резервуаре.

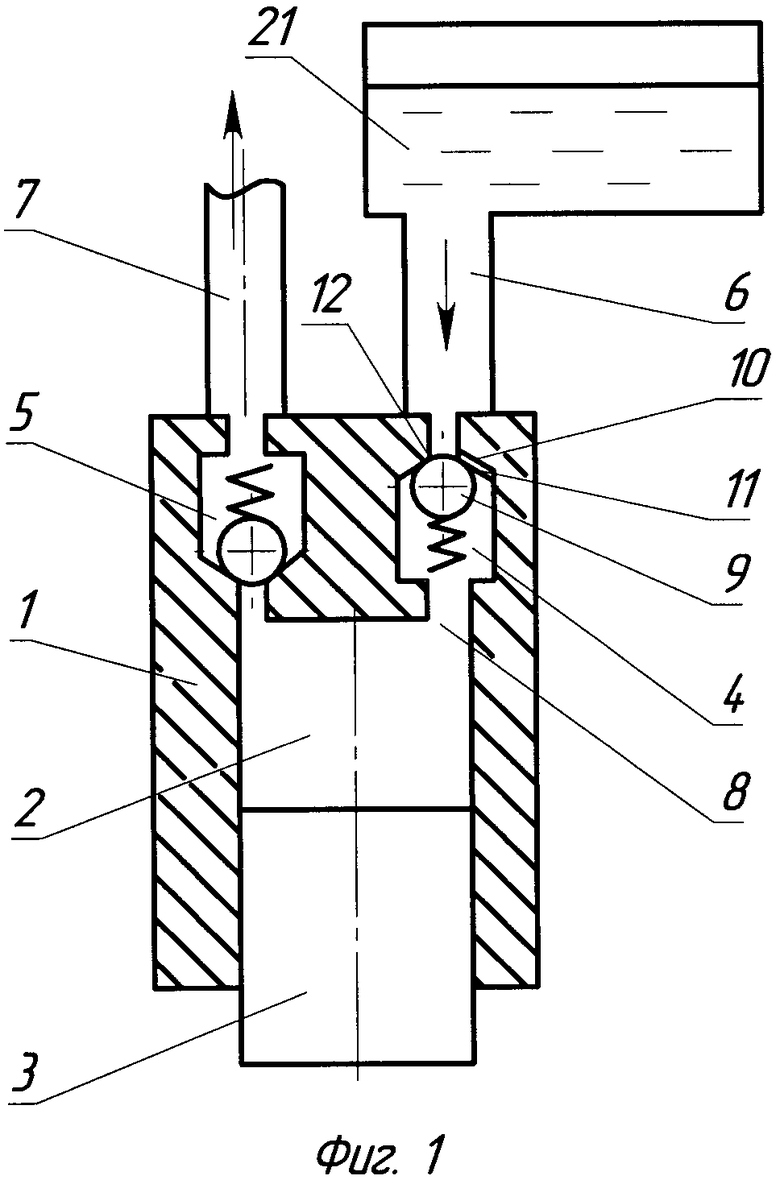

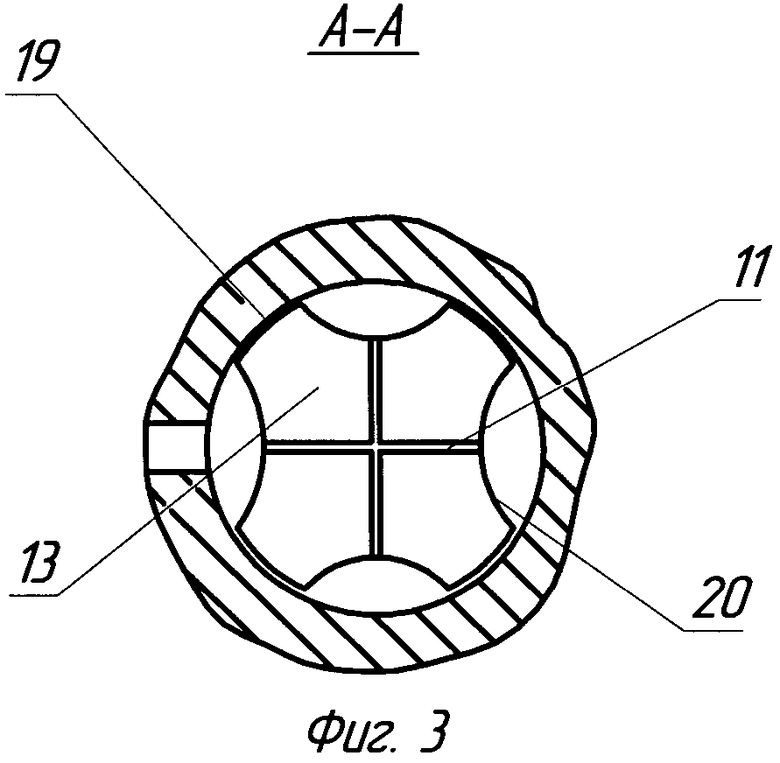

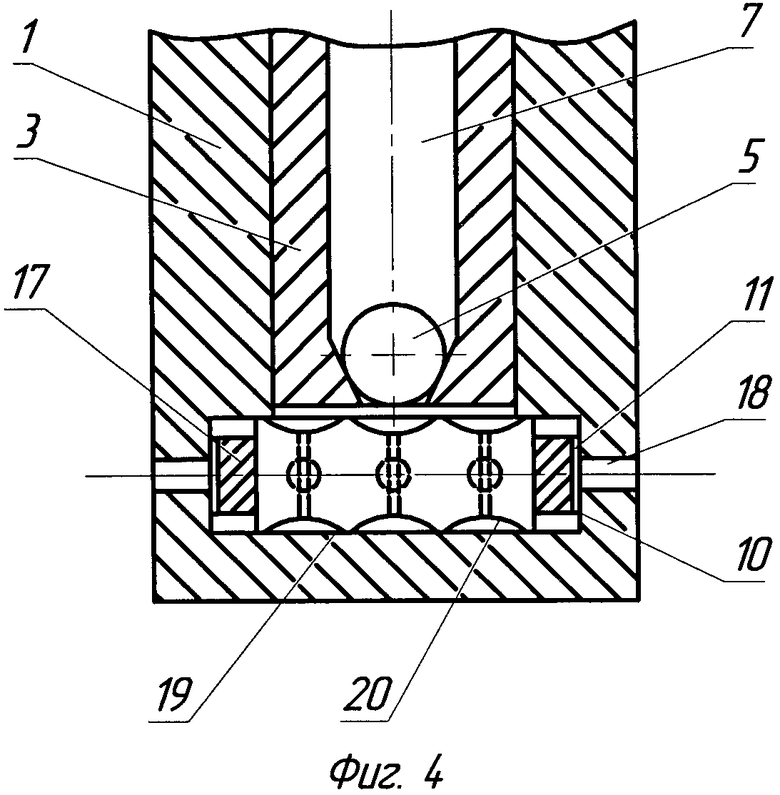

На фиг. 1 изображена конструктивная схема поршневого насоса с газовыпускным всасывающим клапаном, на фиг. 2 - его вариант с всасывающим клапаном с дисковым затвором, на фиг. 3 - разрез по Α-A с фиг. 2, на фиг. 4 - его вариант с всасывающим клапаном с кольцевым затвором, на фиг. 5 - вариант конструкции с газоотводной трубой.

Поршневой насос с газоотводным всасывающим клапаном содержит корпус 1 с установленным в нем с образованием рабочей камеры 2 поршнем 3, всасывающий клапан 4 и нагнетательный клапан 5, соединяющие рабочую камеру соответственно с всасывающим трубопроводом 6 и нагнетательным трубопроводом 7. Всасывающий клапан 4 примыкает к верхней части мертвого объема 8 рабочей камеры 2 и содержит затвор 9 с седлом 10 и микроканалами в виде рисок 11 в зоне 12 их контакта друг с другом. Риски 11, образующие шунтирующие каналы, постоянно соединяют рабочую камеру 2 со всасывающим трубопроводом 6 и могут быть выполнены на затворе 9 и/или седле 10. Суммарная площадь проходных микроканалов в виде рисок 11 составляет от 0,01% до 0,2% от площади седла всасывающего клапана 4, рассчитанного по его внутреннему диаметру.

Контактные поверхности затвора 9 и/или седла 10 всасывающего клапана 4 могут быть выполнены из материалов с пониженным модулем упругости от 100 до 5000 МПа, например из пластмассы.

Затвор 9 всасывающего клапана 4 может быть выполнен в виде диска 13, примыкающего к торцу (стенки) 14 рабочей камеры 2, и зона 15 его хода - заходить в зону 16 хода торца поршня 3 (фиг. 2).

В иных случаях реализации затвор 9 всасывающий клапан 4 может выполняться в виде упругого кольца 17, примыкающего к седлу 10, выполненному в виде перфорированной стенки 18 корпуса 1 рабочей камеры 2. (фиг. 4).

Риски 11, образующие газоотводные микроканалы, могут выполняться как на затворе 9 всасывающего клапана 4 (фиг. 3 и 4), так и на его седле (фиг. 1).

Направляющая поверхность затвора 9, по которой он центрируется в седле 10, может быть выполнена в виде чередующихся выступов 19 и впадин 20 (фиг. 3 и 4).

Всасывающий клапан 4 должен быть целесообразно расположен под всасывающим трубопроводом 6, установленным вертикально или с наклоном не более 45 градусов, а проходное сечение всасывающего трубопровода 6 выбрано из условия обеспечения средней скорости жидкости в нем не более 0,1 метра в секунду. Всасывающий трубопровод 6 может подсоединяться к резервуару 21, из которого производится откачка жидкости (фиг. 1).

Поршневой насос может снабжаться газоотводной трубой 22, подключенной к всасывающему клапану 4 параллельно всасывающему трубопроводу 6 и установленной с вертикальной ориентацией, причем ее верхний конец расположен над уровнем перекачиваемой жидкости в резервуаре 21 (фиг. 5).

Поршневой насос с газовыпускным всасывающим клапаном работает следующим образом.

При возвратно-поступательном движении поршня 3 от приводного механизма (на чертеже не показан) рабочая камера 2 изменяет свой объем от максимального до минимального на ходе нагнетания и от минимального до максимального на ходе всасывания. При этом жидкость из всасывающего трубопровода 6 через всасывающий клапан 4 втягивается в рабочую камеру 2, а затем при ходе нагнетания вытесняется через нагнетательный клапан 5 в нагнетательный трубопровод 7. В случае попадания газа во всасывающий трубопровод 6, а затем в рабочую камеру 2, например, при прекращении подачи жидкости во всасывающий трубопровод 6, насос не способен вытеснить его в нагнетательный трубопровод 7, если давление в нем выше примерно 1 МПа (это максимальное давление развиваемое насосом в режиме компрессора) и вытеснение газа осуществляется через микроканалы 11 во всасывающем клапане 4 назад во всасывающий трубопровод 6. На место вытесненного объема газа при последующем ходе всасывания в рабочую камеру 2 втягивается появившаяся перед всасывающим клапаном жидкость. При последующих ходах поршня 3 продолжается вытеснение из рабочей камеры 2 газа и накопление в ней жидкости, так как газ располагается ближе к всасывающему клапану 4 в мертвом (не вытесняемым поршнем 3) объеме 8 рабочей камеры 2, а более тяжелая жидкость находится в ее нижней части. По мере заполнения жидкостью давление в рабочей камере 2 растет и достигает давления в нагнетательном трубопроводе 7 и процесс перекачивания жидкости восстанавливается. Отвод газа из всасывающего трубопровода осуществляется за счет способности всплытия его пузырьков даже против тока жидкости, если скорость его менее 0,1 метра в секунду. В процессе работы всасывающего клапана 4 происходит самоочистка его микроканалов 11, так как при подъеме затвора 9 их стенки, образованные затвором 9 и седлом 10, раскрываются и промываются протекающей вдоль них жидкостью.

Такая конструкция поршневого насоса обеспечивает надежную работу при высоких давлениях жидкости в напорном трубопроводе 7, так как при наличии газоотводных микроканалов 11 в стыке 12 затвора 9 и седла 10 всасывающего клапана 4 его затвор 9 может быть выполнен из жесткого и прочного материала, устойчивого к выдавливанию в канал седла. Одновременно ускоряется газовыпуск благодаря возможности его осуществления на протяжении всего хода нагнетания и при более высоких давлениях газа. Процесс газовыпуска не нарушается прилипанием затвора 9 к седлу 10 или прижатием его давлением в рабочей камере.

Применение в клапане 4 в зоне контакта 12 затвора 9 и/или седла 10 материалов с пониженным модулем упругости от 100 до 5000 МПа позволяет микроканалам 11 уменьшаться с ростом контактных давлений, пропорциональных давлению жидкости. За счет этого можно исключить перетечки жидкости через клапан 4 при высоких давлениях, снижающие КПД насоса, при сохранении газовыпуска, происходящего при более низких давлениях, при которых размеры микроканалов 11 близки к исходным.

Использование дискового затвора 13, примыкающего к торцу14 рабочей камеры и имеющего зону хода 15, заходящую в зону хода 16 торца поршня 3, позволяет минимизировать мертвый объем 8 рабочей камеры 2 и, тем самым, поднять давление газа при его сжатии и соответственно скорость газавыпуска, а также увеличить подачу насоса при работе на жидкости. Кроме того, такая конструкция допускает наклоны оси рабочей камеры 2 от вертикального положения на угол до 90 градусов в любую сторону, так как при этом всасывающий клапан продолжает соединять через микроканалы 11 верхнюю часть мертвого объема 8 со всасывающим трубопроводом 6 и обеспечивать газовыпуск.

Выполнение всасывающего клапана 4 с затвором 9 в виде упругого кольца 17, примыкающего к седлу 10 в виде перфорированной цилиндрической части 18 стенки рабочей камеры 2, эффективно решает проблему газовыпуска для скважных насосов, у которых поршень расположен выше всасывающего клапана, за счет минимизации мертвого объема 8 рабочей камеры 2. При этом перфорированное седло 10 всасывающего клапана 4 одновременно служит входным фильтром насоса и повышает его надежность.

Если направляющий участок поверхности затвора 9 всасывающего клапана 4, по которой он центрируется в седле 10, выполнена в виде чередующихся выступов 19 и впадин 20, то центровка затвора происходит по его выступам, а впадины образуют каналы для протока жидкости в его открытом положении, что упрощает конструкцию клапана за счет исключения менее технологичных каналов вокруг затвора, как, например, в патенте РФ 2250391.

Размещение всасывающего клапана 4 под всасывающим трубопроводом 6, установленным с отклонением от вертикали не более 45 градусов, и назначение его сечения из расчета средней скорости жидкости не более 0,1 метра в секунду обеспечивает отвод газа от всасывающего клапана 4 вверх к источнику жидкости (резервуару 21) и приток жидкости к насосу самотеком (без разрежения перед клапаном 4), а также исключает занос газа назад в рабочую камеру 2, так как скорость всплытия газовых пузырьков в жидкости больше этой величины.

Установка на выходе газа из клапана 4 дополнительной газоотводной трубы 22 обеспечивает газоотвод даже при наличии во всасывающем трубопроводе горизонтальных участков и высокой скорости жидкости, так как в ней газ не сталкивается со встречным потоком жидкости.

Таким образом, создан простой по конструкции и эффективный поршневой насос, нагнетающий прерывистый поток жидкости в трубопровод 7 с постоянно высоким давлением, способный надежно и быстро восстанавливать ее подачу после попадания в него газа в перерывах между подачей жидкости во всасывающий трубопровод 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ НАСОС С ГАЗОСЕПАРАТОРОМ | 2012 |

|

RU2514453C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗА И ГАЗОЖИДКОСТНОЙ СМЕСИ | 2009 |

|

RU2395717C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1998 |

|

RU2151912C1 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1997 |

|

RU2151911C1 |

| Дозировочный поршневой насос | 1973 |

|

SU688688A1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ НЕОСУШЕННОГО ГАЗА | 2003 |

|

RU2259498C1 |

| ГИДРОКОМПРЕССИОННЫЙ БУСТЕРНЫЙ НАСОС | 2004 |

|

RU2266429C1 |

| Устройство для нагнетания газожидкостной смеси | 1987 |

|

SU1525308A1 |

| Насос | 1982 |

|

SU1040212A1 |

| Клапанный узел поршневого насоса | 1986 |

|

SU1397621A1 |

Изобретение относится к области машиностроения, в частности к поршневым насосам, используемым для нагнетания жидкости с высоким давлением, например, при откачке воды или нефти из глубоких скважин. Насос содержит корпус с установленным в нем с образованием рабочей камеры поршнем, всасывающий и нагнетательный клапаны, каждый из которых выполнен с затвором и седлом для попеременного соединения рабочей камеры с всасывающим и нагнетательным трубопроводами, средства газовыпуска из рабочей камеры. Всасывающий трубопровод выполнен с возможностью соединения с резервуаром перекачиваемой жидкости. Седло всасывающего клапана расположено в верхней части мертвого объема рабочей камеры. Средства газовыпуска выполнены во всасывающем клапане в виде шунтирующих микроканалов, соединяющих рабочую камеру с всасывающим трубопроводом, с суммарным проходным сечением микроканалов, составляющим от 0,01 до 0,2% от площади седла всасывающего клапана, рассчитанной по его внутреннему диаметру. Обеспечивается простота и компактность конструкции насоса и его надежность при нагнетании жидкости с большими включениями газа в среде с высоким давлением, при быстром восстановлении подачи жидкости после прекращении поступления газа к насосу и возможность его подключения к всасывающему трубопроводу. 7 з.п. ф-лы, 5 ил.

1. Поршневой насос, содержащий корпус с установленным в нем с образованием рабочей камеры поршнем, всасывающий и нагнетательный клапаны, каждый из которых выполнен с затвором и седлом для попеременного соединения рабочей камеры с всасывающим и нагнетательным трубопроводами, соответственно, а также средства газовыпуска из рабочей камеры, причем всасывающий трубопровод выполнен с возможностью соединения с резервуаром перекачиваемой жидкости, а седло всасывающего клапана расположено в верхней части мертвого объема рабочей камеры, отличающийся тем, что средства газовыпуска выполнены во всасывающем клапане в виде шунтирующих микроканалов, соединяющих рабочую камеру с всасывающим трубопроводом, с суммарным проходным сечением микроканалов, составляющим от 0,01 до 0,2% от площади седла всасывающего клапана, рассчитанной по его внутреннему диаметру.

2. Поршневой насос по п. 1, отличающийся тем, что шунтирующие микроканалы представляют собой риски на затворе и/или седле всасывающего клапана в зоне их взаимного контакта.

3. Поршневой насос по 2, отличающийся тем, что контактные поверхности затвора и/или седла всасывающего клапана выполнены из материалов с модулем упругости от 100 до 5000 МПа, например пластмассы.

4. Поршневой насос по любому из пп. 1, 2, 3, отличающийся тем, что всасывающий клапан выполнен с дисковым затвором, примыкающим к торцу рабочей камеры, и зона его хода заходит в зону хода торца поршня.

5. Поршневой насос по любому из пп. 1, 2, 3, отличающийся тем, что всасывающий клапан выполнен с затвором в виде упругого кольца, примыкающего к седлу, выполненному в виде перфорированной цилиндрической стенки корпуса рабочей камеры.

6. Поршневой насос по п. 4, отличающийся тем, что направляющий участок поверхности затвора всасывающего клапана, по которой он центрируется в седле, выполнен в виде чередующихся выступов и впадин.

7. Поршневой насос по любому из пп. 1, 2, 3, 6, отличающийся тем, что всасывающий клапан расположен под всасывающим трубопроводом, установленным с наклоном по вертикали не более 45 градусов, а проходное сечение этого трубопровода выбрано из условия обеспечения средней скорости жидкости в нем не более 0,1 м/с.

8. Поршневой насос по любому из пп. 1, 2, 3, 6, отличающийся тем, что он снабжен газоотводной трубой, подключенной к всасывающему клапану и установленной с вертикальной ориентацией, причем верхний конец газоотводной трубы расположен над уровнем перекачиваемой жидкости в резервуаре.

| ПОРШНЕВОЙ НАСОС С ГАЗОСЕПАРАТОРОМ | 2012 |

|

RU2514453C1 |

| Клапанная пара | 1978 |

|

SU832198A1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2010 |

|

RU2440513C1 |

| ПОРШНЕВОЙ НАСОС | 2000 |

|

RU2256095C2 |

| US20060280634A1, 14.12.2006 | |||

Авторы

Даты

2015-09-10—Публикация

2014-05-07—Подача