Изобретение относится к области переработки отходов, в частности - к переработке жидких техногенных отходов, и может быть использовано для переработки отработанных автотранспортных жидкостей, главным образом состоящих из отработанных смазочных материалов.

Известен способ, изложенный в патенте РФ №2333238, C10J 3/16, 2006 г. В данном способе предложены варианты переработки органических отходов, включающие стадию газификации с получением синтез-газа и твердых неорганических продуктов и каталитическую переработку синтез-газа без или вместе с жидкими органическими отходами с получением газообразных и жидких углеводородов. В качестве газифицирующего агента используют водяной пар, или кислород, или водяной пар и кислород.

Наиболее близким по своей сущности является изобретение, изложенное в патенте РФ №2458966, C10G 2/00, C10G 50/00, 2011 г., которое может быть принято за прототип. Изобретение касается способа плазменной переработки сырья в электродуговом плазмотроне, основанной на взаимодействии сырья с кислородом или кислородом и водяным паром с получением синтез-газа, стадией конверсии синтез-газа и использованием вспомогательных стадий - рекуперации тепла, производства электроэнергии, очистки и компрессии синтез-газа, разделения газов и воздуха. Поток газообразного углеводородного сырья вместе с водородом, выделенным из сдувочного газа со стадии конверсии синтез-газа, нагревают и направляют на стадию гидрирования и очистки, при этом одну часть очищенного углеводородного сырья вместе с выделенным из воздуха кислородом или кислородом и водяным паром подают в, по крайней мере, один электродуговой плазмотрон плазмохимического реактора, а другую часть очищенного углеводородного сырья с температурой 200-400°C подают на стадию сатурации и очистки от метанола, где газовый поток контактируют с метанольной водой, которую подают со стадии конверсии синтез-газа, нагревают на стадии рекуперации тепла и вместе с подогретыми кислородом или кислородом и водяным паром направляют в камеру смешения плазмохимического реактора, куда поступают продукты превращения первой части очищенного углеводородного сырья. Полученную газовую смесь с температурой 800-1500°C подают на катализатор конверсии углеводородов, расположенный в плазмохимическом реакторе или в реакторе риформинга, с получением синтез-газа, который охлаждают на стадии рекуперации тепла и после прохождения стадии компрессии направляют в каталитический реактор стадии конверсии синтез-газа. Процесс конверсии синтез-газа проводят под давлением 4-12 МПа на бифункциональном катализаторе при средней температуре в реакторе 360-420°C и рециркуляции газообразных продуктов реакции и непрореагировавших компонентов синтез-газа при многостадийном охлаждении выходящего из реактора газа до 10-30°C и конденсации целевого органического продукта, например, бензиновой фракции и побочных продуктов - метанольной воды и углеводородных газов, которые подают в плазмохимический реактор или на стадию производства электроэнергии.

Основными недостатками этого прототипа является невозможность переработки загрязненных механическими примесями жидкостей, отсутствие возможности получения ценных металлов из шлаковых остатков плазмохимической конверсии.

Техническим результатом предлагаемого изобретения является утилизация (переработка) в плазме водяного пара экологически опасных техногенных отходов по замкнутому циклу с получением целевых продуктов и снижением энергозатрат на процесс.

Этот технический результат достигается способом плазменной конверсии сырья в плазмохимическом модуле с дуговым плазмотроном, снабженным полым катодом, данный процесс основан на взаимодействии потока сырья с пароводяной плазмой с получением синтез-газа, и осуществлением вспомогательных стадий - рекуперации тепла, производства электроэнергии, очистки и компрессии синтез-газа, отличающимся тем, что в качестве углеводородсодержащего сырья используются отработанные смазочные материалы (ОСМ), предварительно нагреваемые до температуры 100-150°C, поток которых затем подают в верхнюю часть реактора с массовым соотношением потоков сырья и плазмообразующего газа от 1:1 до 1:2, температурой в реакторе 827-1027°C и при давлении 0,1-0,13 МПа, затем поток разделяют на газовую и твердую фазы, при этом газовую фазу направляют в котел-утилизатор, в котором ее охлаждают водой с получением перегретого водяного пара, служащего рабочим телом в процессе производства электроэнергии, с дальнейшей очисткой газовой фазы от CO2 и H2S и многократной рециркуляцией твердой фазы через полый катод плазмотрона в зоне сверхвысоких температур, что обеспечивает концентрирование редких и ценных металлов и их оксидов в блоке извлечения металлов.

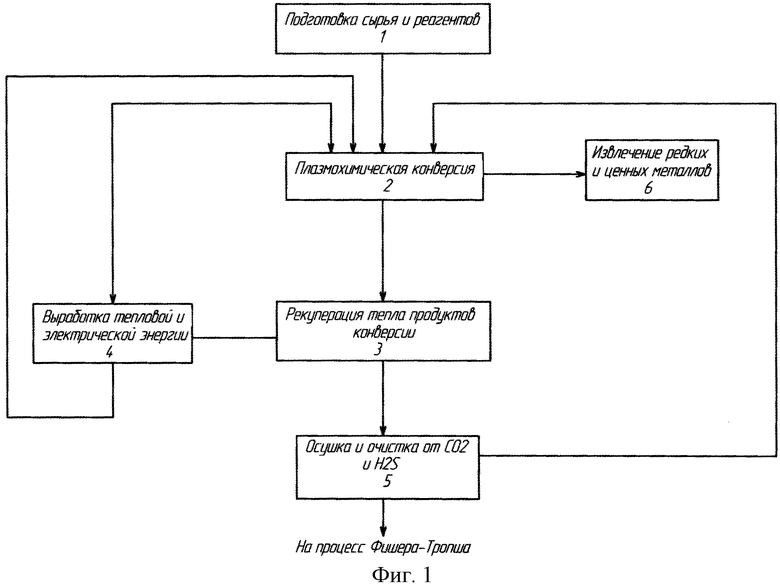

Технологическая схема включает в себя основные стадии:

1) подготовка сырья и плазмообразующего газа (поз. 1 на фиг. 1);

2) плазмохимическая паровая конверсия ОСМ (поз. 2 на фиг. 1);

3) рекуперация тепла продуктов конверсии (поз. 3 на фиг. 1);

4) выработка тепловой и электрической энергии (поз. 4 на фиг. 1);

5) осушка и очистка от CO2 (поз. 5 на фиг. 1);

6) извлечение редких и ценных металлов (поз. 1 на фиг. 1).

Принципиальная технологическая схема представлена на фиг. 1.

Фиг. 1. Принципиальная технологическая схема плазмохимической паровой конверсии отработанных смазочных материалов (ОСМ).

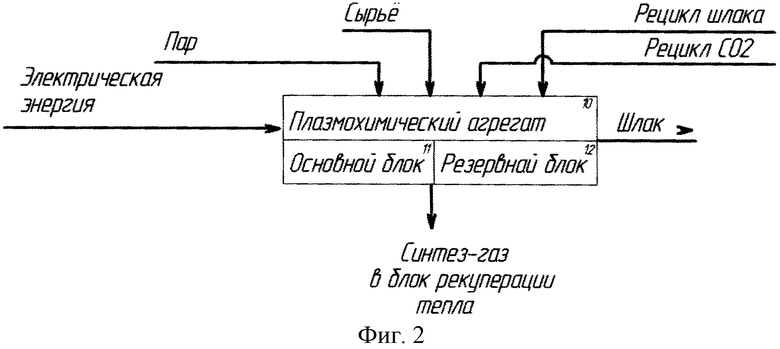

Фиг. 2. Стадия плазмохимической конверсии.

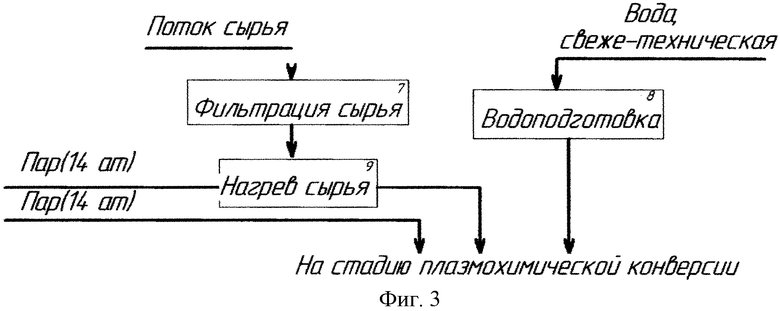

Фиг. 3. Стадия подготовки сырья.

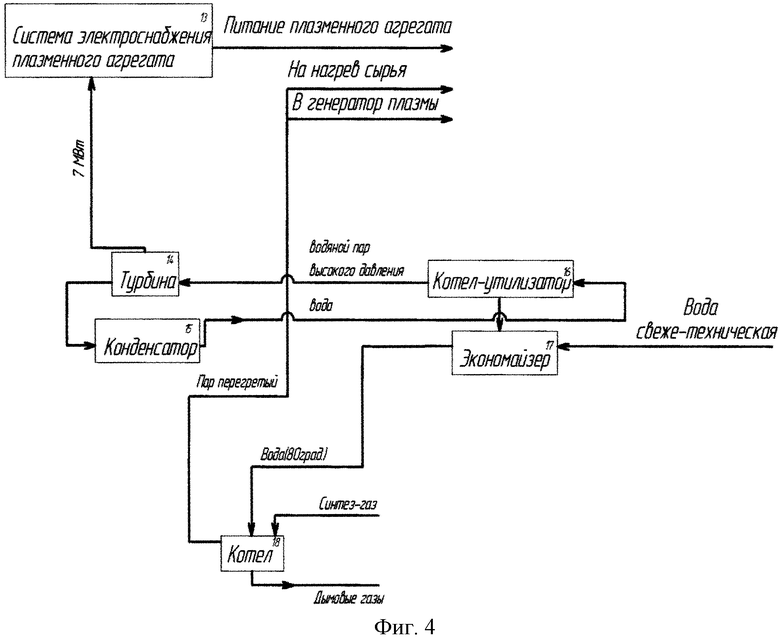

Фиг. 4. Стадия рекуперации тепла.

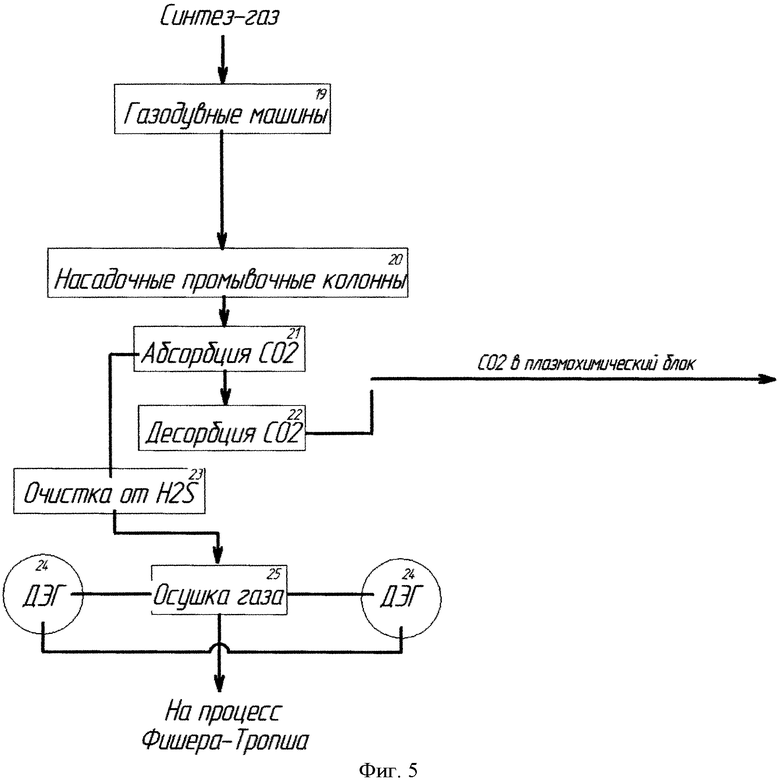

Фиг. 5. Стадия осушки и очистки от CO2.

Отработанные смазочные материалы (ОСМ) поступают на стадию конверсии (плазмохимическая конверсия - стадия 2 (поз. 3 на фиг. 1), представлена на фиг. 2, через фильтрацию (поз. 7 на фиг. 3) и теплообменник (подготовка сырья и плазмообразующего газа - стадия 1 (поз.1 на фиг. 1), представлен на фиг. 3, обогреваемый насыщенным паром (поз. 9 на фиг. 3). Для снижения высокой вязкости ОСМ при нормальных условиях, затрудняющей их распыление в плазменной струе, первоначально они подогреваются в теплообменнике до температуры 100-150°C, что существенно снижает их вязкость и при этом предотвращает образование высококонденсированных соединений и закоксованность. Данный теплообменник подогревается паром, выходящим из паровой турбины - стадия 3 (представлена на фиг. 3).

Пар, подаваемый в блок конверсии, должен быть перегретым и иметь температуру порядка 450°C, так как технологический пар является насыщенным, то он нагревается до данной температуры в пароперегревателе за счет тепла, выделяющегося при горении части продуктов конверсии, при этом изначально вода проходит через водоподготовку (поз. 9 на фиг. 3).

Конденсат пара, получаемый на выходе из данного теплообменника, подается на охлаждение блока конверсии.

Низкотемпературная плазма образуется с помощью электрической дуги в специальном устройстве - генераторе низкотемпературной плазмы (или электродуговом подогревателе), которое называется плазмотроном (поз. 10 на фиг. 2), который включает в себя основной и резервный блоки (поз. 11, 12 на фиг. 2). Электрическая дуга образуется между полым катодом, выполненным из тугоплавкого материала (например, вольфрама), и медным водоохлаждаемым анодом, выполненным в форме сопла. Постоянный ток поступает от выпрямителя. Анод, как и вся установка, заземлен. Между электродами расположен изолятор. Плазмообразующий газ подается внутрь плазмотрона в виде тангенциально закрученного потока, что заставляет дугу перемещаться по поверхности анода и стабилизирует ее. В качестве плазмообразующего газа используется водяной пар. После смешения потоков плазмообразующего газа и ОСМ в верхней части реактора, под действием высоких температур в реакционной зоне осуществляется конверсия ОСМ. Состав продуктов конверсии представлен газовой и конденсированной фазами. Основные целевые продукты в газовой фазе - оксид углерода и водород, концентрация которых и соотношение между собой колеблются в зависимости от среднемассовой температуры в реакционной зоне и соотношения плазмообразующий газ: сырье.

Отходящие продукты конверсии охлаждаются от 950°C до 100°C, проходя через котел-утилизатор (поз. 3 на фиг. 1)(поз. 16 на фиг. 4) (стадия 4, представлена на фиг. 4), где отдают большую часть энергии. Пар высокого давления (3.0 МПа) подается на паровую турбину (поз. 14 на фиг. 4) для выработки электрической энергии (поз. 4 на фиг. 1), количество которой покрывает потребность в питании плазмотронов на 41-47%. После чего «мятый» пар, проходя через конденсатор (поз. 15 на фиг. 4), возвращается в котел-утилизатор. При этом получаемая электрическая энергия поступает в систему электроснабжения плазмотрона (поз. 13 на фиг. 4).

После котла-утилизатора технологический газ, с температурой 100°C и давлением 0,1 МПа, поступает в экономайзер (поз. 17 на фиг. 4), где охлаждается до 30°C, и далее - на стадию очистки и осушки газа (поз. 5 на фиг. 1) (блок очистки технологического газа - стадия 5, представлен на фиг. 5).

Конденсируемая фаза, образующаяся в реакторе, рециркулирует через отверстие полого катода, далее смешиваясь с потоком реакционной смеси, что дает возможность концентрирования металлов и их оксидов благодаря многократной высокотемпературной обработке. На стадии извлечения металлов традиционными способами извлекаются ценные цветные и редкие металлы из шлаковых остатков (поз.6 на фиг. 1).

Далее следует стадия осушки и очистки от CO2 и H2S газообразных продуктов конверсии (представлена на фиг. 5) (поз. 5 на фиг. 1). Для удаления остатков пыли технологический газ, нагнетаемый газодувными машинами (поз. 19 на фиг. 5), поступает в насадочную промывочную колонну (поз. 20 на фиг. 5), после чего отправляется на абсорбцию CO2 (поз. 21 на фиг. 5). Абсорбцию осуществляют водой при температуре 30°C. Абсорбированный СО2, поступает на десорбцию (поз. 22 на фиг. 5), после чего направляется в плазмохимический блок.

После абсорбции диоксида углерода газовый поток поступает на сероочистку (поз. 23 на фиг. 5). Очистка осуществляется МЭА. После очистки содержание серосодержащих соединений колеблется в районе 0,0008%, что соответствует норме. Очистка газа от примесей вредных компонентов. Такая очистка осуществляется с целью удаления примесей, не допустимых в дальнейшей переработке синтез-газа.

Далее технологический газ, очищенный от посторонних газов, направляется на осушку (поз. 25 на фиг. 5). Осушка ведется в вертикальных колоннах, заполненных ДЕГ (диэтиленгликоль) (поз. 24 на фиг. 5). Эффективность осушки составляет порядка 99,9%. В зависимости от способа регенерации концентрация гликоля может составлять 97,50-99,95%, температура газа, поступающего на осушку, - от 20 до 30°C.

Таким образом, разработанная схема представляет собой комплексную переработку, внутри которой происходит максимальное использование вторичных сырьевых и энергетических потоков, что позволяет снизить энергетические и сырьевые затраты. В данной работе предложен комплексный подход к решению проблем переработки промышленных отходов, а именно отработанных смазочных масел, позволяющий максимально использовать сырье и энергию и соответственно сберечь как энергетические, так и материальные ресурсы, что в настоящее время очень важно согласно тенденциям развития химических процессов.

Примеры

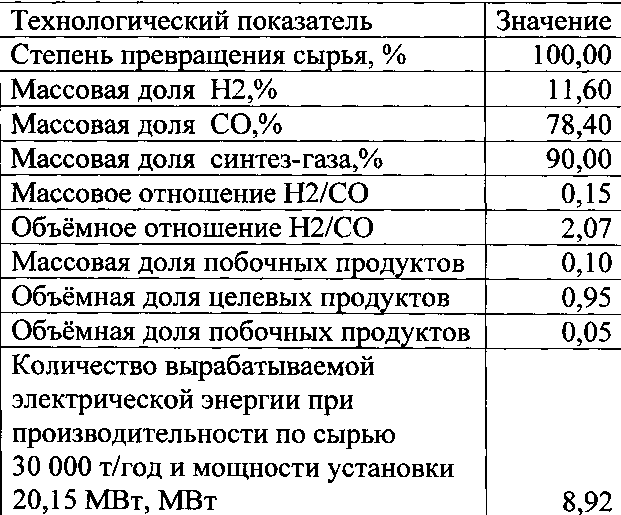

Пример 1

Из результатов термодинамического анализа при соотношении потоков сырья и плазмообразующего газа, равном 1:1, и температуре равновесной смеси - 927°C получены следующие технологические показатели (таблица 1).

Таблица 1

Технологические показатели процесса плазменной паровой конверсии при соотношении сырье : плазмообразующий газ, равном 1:1, давлении 0,1 МПа, начальной температуре сырья 150°С и температуре равновесной смеси - 927°С

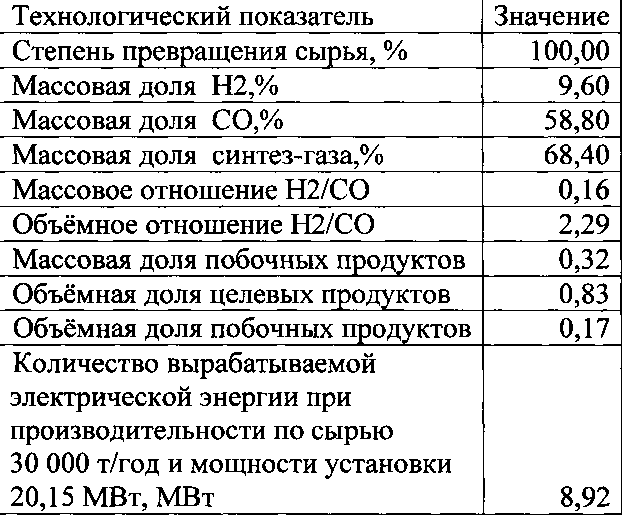

Пример 2

Из результатов термодинамического анализа при соотношении потоков сырья и плазмообразующего газа, равном 1:2, и температуре равновесной смеси - 927°C получены следующие технологические показатели (таблица 2).

Таблица 2

Технологические показатели процесса плазменной паровой конверсии при соотношении сырье : плазмообразующий газ, равном 1:2, давлении 0,1 МПа, начальной температуре сырья 150°C и температуре равновесной смеси - 927°C

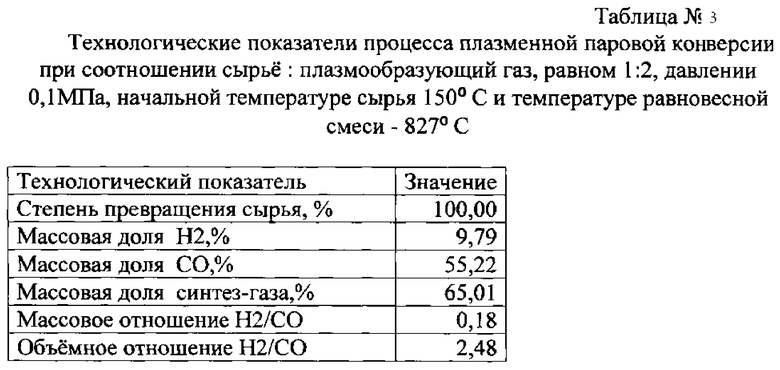

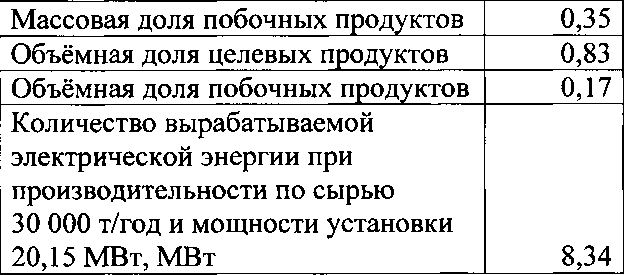

Пример 3

Из результатов термодинамического анализа при соотношении потоков сырья и плазмообразующего газа, равном 1:2, и температуре равновесной смеси - 827°C получены следующие технологические показатели (таблица 3).

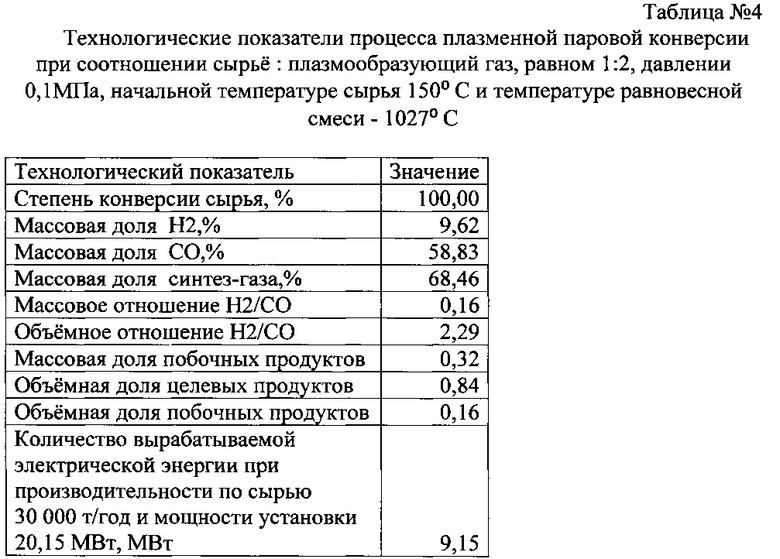

Пример 4

Из результатов термодинамического анализа при соотношении потоков сырья и плазмообразующего газа, равном 1:2, и температуре равновесной смеси - 1027°C получены следующие технологические показатели (таблица 4).

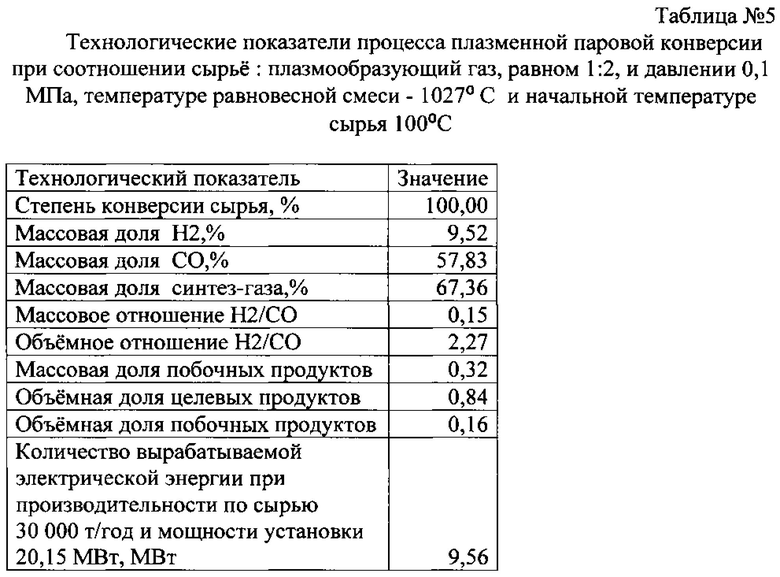

Пример 5

Фиксируя соотношение сырье : плазмообразующий газ на уровне значения 1:2 и температуру равновесной смеси на уровне 1027°C, но изменяя начальную температуру ОСМ, получим следующие технологические показатели при начальной температуре сырья, равной 100°C (таблица 5).

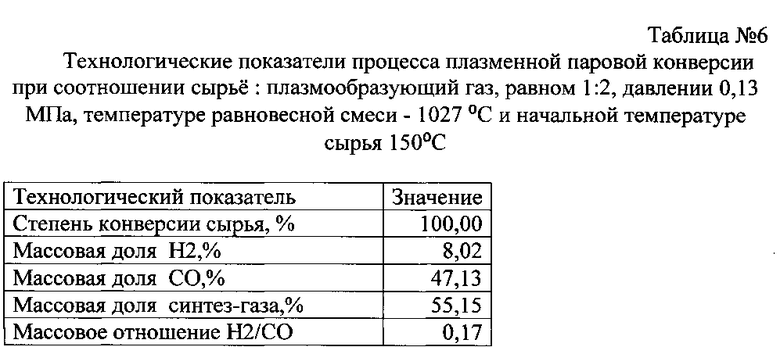

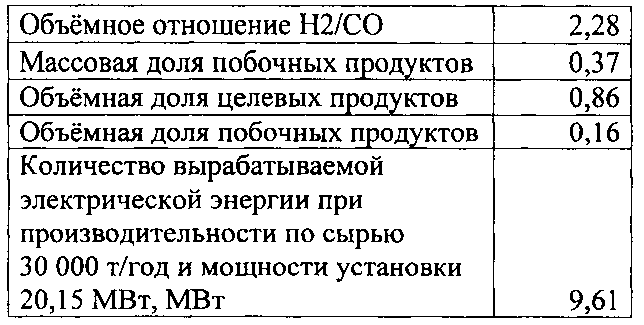

Пример 6

Фиксируя соотношение сырье : плазмообразующий газ на уровне значения 1:2, начальную температуру сырья на уровне 150°C, температуру равновесной смеси на уровне 1027°C, но изменяя давление в системе, получим следующие технологические показатели при давлении 0,13 МПа (таблица 6).

Предлагаемый способ позволяет перерабатывать жидкие техногенные углеводородсодержащие отходы в ценные целевые продукты с высокой степенью конверсии сырья, минимальным вредом для окружающей среды, а также вырабатывать тепловую и электрическую энергию, идущую на внутренние технологические нужды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2131906C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДОВ | 1993 |

|

RU2078117C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ИЗ ПРИРОДНОГО КВАРЦА И ИЗ ЕГО ОСОБО ЧИСТЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2516512C2 |

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

Изобретение относится к способу переработки углеводородсодержащего сырья, включающему стадию плазменной конверсии сырья в плазмохимическом модуле с дуговым плазмотроном, снабженным полым катодом, основанному на взаимодействии потока сырья с пароводяной плазмой с получением синтез-газа, с осуществлением вспомогательных стадий - рекуперации тепла, производства электроэнергии, очистки и компрессии синтез-газа. Способ характеризуется тем, что в качестве углеводородсодержащего сырья используют отработанные смазочные материалы, предварительно нагреваемые до температуры 100-150°C, поток которых затем подают в верхнюю часть реактора с массовым соотношением потоков сырья и плазмообразующего газа от 1:1 до 1:2, температурой в реакторе 827-1027°C и при давлении 0,1-0,13 МПа, затем поток разделяют на газовую и твердую фазы, при этом газовую фазу направляют в котел-утилизатор, в котором ее охлаждают водой с получением перегретого водяного пара, служащего рабочим телом в процессе производства электроэнергии, с дальнейшей очисткой газовой фазы от CO2 и H2S и многократной рециркуляцией твердой фазы через полый катод плазмотрона в зоне сверхвысоких температур, что обеспечивает концентрирование редких и ценных металлов и их оксидов на стадии извлечения металлов. Настоящий способ позволяет перерабатывать жидкие техногенные углеводородсодержащие отходы в ценные целевые продукты с высокой степенью конверсии сырья, минимальным вредом для окружающей среды, а также вырабатывать тепловую и электрическую энергию, идущую на внутренние технологические нужды. 6 табл., 6 пр., 5 ил.

Способ переработки углеводородсодержащего сырья, включающий стадию плазменной конверсии сырья в плазмохимическом модуле с дуговым плазмотроном, снабженным полым катодом, основанный на взаимодействии потока сырья с пароводяной плазмой с получением синтез-газа, с осуществлением вспомогательных стадий - рекуперации тепла, производства электроэнергии, очистки и компрессии синтез-газа, отличающийся тем, что в качестве углеводородсодержащего сырья используют отработанные смазочные материалы, предварительно нагреваемые до температуры 100-150°C, поток которых затем подают в верхнюю часть реактора с массовым соотношением потоков сырья и плазмообразующего газа от 1:1 до 1:2, температурой в реакторе 827-1027°C и при давлении 0,1-0,13 МПа, затем поток разделяют на газовую и твердую фазы, при этом газовую фазу направляют в котел-утилизатор, в котором ее охлаждают водой с получением перегретого водяного пара, служащего рабочим телом в процессе производства электроэнергии, с дальнейшей очисткой газовой фазы от CO2 и H2S и многократной рециркуляцией твердой фазы через полый катод плазмотрона в зоне сверхвысоких температур, что обеспечивает концентрирование редких и ценных металлов и их оксидов на стадии извлечения металлов.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ОТХОДОВ ПЛАСТМАСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2213766C1 |

| US 20120031232 A1, 09.02.2012 | |||

Авторы

Даты

2015-09-10—Публикация

2014-05-07—Подача