Изобретение применимо в нефтехимической и химической промышленности, а именно, в технологии получения низших олефиновых углеводородов (этилена и пропилена).

Известен классический способ получения низших олефиновых углеводородов (Справочник нефтехимика. /Ред. Огородников С.К. - Л.: Химия, 1978, т.1, с. 96), при котором осуществляют пиролиз бензиновых фракций прямой перегонки нефти в трубчатых печах с радиантной и конвективной камерами, затем охлаждают продукты пиролиза в закалочно-испарительном аппарате, конденсируют тяжелые части продуктов, отделяют газообразные продукты и, наконец, компремируют и производят окончательное газоразделение последних.

При осуществлении описанного способа выход составляет 32% этилена от массы исходного сырья или 18% пропилена. Несмотря на тщательный отбор по физико-химическим характеристикам и ее предварительную подготовку описанный способ характеризуется многостадийностью, большим количеством отходов в виде экологически опасных тяжелых смол, отложением кокса на стенках пиролизных печей и промывных колонн, уменьшающих и замедляющих выход конечных продуктов.

Эти недостатки частично устранены в Способе совместного производства олефинов и кокса из углеводородного сырья" (пат. США N 3878088, МКИ C 10 G 37/2, НКИ 28/50, 208/48 Q, 260/683 R, опубл. 15.04.75), при котором расщепляют углеводородное сырье (этан, газойль) в присутствии пара для получения газообразного продукта, последовательно смешивают газообразный продукт с охладителем на основе углеводорода и парами из коксователя, разделяют по температуре кипения на три фракции, затем производят рекуперацию олефинов из легкой фракции, часть тяжелой фракции охлаждают и используют в качестве охладителя на стадии смешения. Другую часть тяжелой фракции направляют на замедленное коксование, полученные при этом пары используют на стадии смешивания газообразного продукта после охлаждения последнего. Среднюю фракцию подвергают дополнительно рекуперации, разделяют и направляют полученные продукты либо в качестве охладителя, либо на замедленное коксование.

Несмотря на частичное устранение недостатков классического способа получения низших олефиновых углеводородов описанный способ также избирателен по составу сырья, а частично замкнутое производство не исключает образование отходов в виде экологически опасных смол при разделении продуктов на фракции.

В последнее время все большую известность приобретают плазмохимические способы переработки углеводородного сырья. Например, по пат. РФ N 2026334, МПК6 C 10 G 15/12, 1996 (з. N 5016205/04 от 09.12.91) газовый конденсат последовательно подвергают переработке в высокотемпературной плазменной струе, проводят закалку полученных продуктов сжиженными углеводородами с одновременным дросселированием и, наконец, подвергают повторной закалке сжиженными углеводородами.

Наиболее близким к заявляемому изобретению по совокупности признаков является способ получения ацетилена и этилена из углеводородного сырья (низкооктанового бензина прямой перегонки нефти и газового бензина с температурой кипения 35. . . 165oC) с использованием плазмохимических реакций (Крапивина С. А. Плазмохимические технологические процессы. - Л.: Химия, 1981, с. 182 - прототип).

По этому способу газообразованные и/или жидкие углеводороды последовательно подвергают плазмохимическому пиролизу в плазмообразующем газе (техническом водороде или смеси водорода с метаном), очищают пирогаз от сажи и смол, проводят компремирование и осушение пирогаза и, наконец, отделяют последний от углеводородов вида C3, C4 и выше (гомологов ацетилена). Конверсия сырья составляет 99. ..98% массы при содержании этилена в пирогазе до 12%. Несмотря на более полное использование углеводородного сырья за счет разложения его до частично ионизорованных молекул в плазмотронах, описанный способ не исключает образование сажи и экологически опасных смол.

Целью изобретения является переход к малоотходной замкнутой системе комплексной переработки сырья за счет утилизации экологически опасных отходов нефтехимической и химической промышленности, а также увеличение выхода конечного продукта.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе получения низших олефиновых углеводородов, включающем плазмохимический пиролиз, закалку продуктов пиролиза и их разделение, в качестве сырья используют тяжелые смолы, содержащие эмульсионную воду, кокс, и метановодородную фракцию основного производства. Причем сырье предварительно гомогенизируют, продукты пиролиза после их закалки очищают от ацетилена путем каталитического гидрирования, конденсируют и направляют на основное производство, часть конденсата смешивают с сырьем, а метановодородную фракцию после разделения используют в качестве плазмообразующего газа и/или котельного топлива.

Таким образом использование в процессе плазмохимического пиролиза отработанные компоненты основного производства и циклическое применение конденсата пирогаза позволяет организовать замкнутую систему переработки сырья без экологически опасных отходов, увеличивая при этом выход конечного продукта.

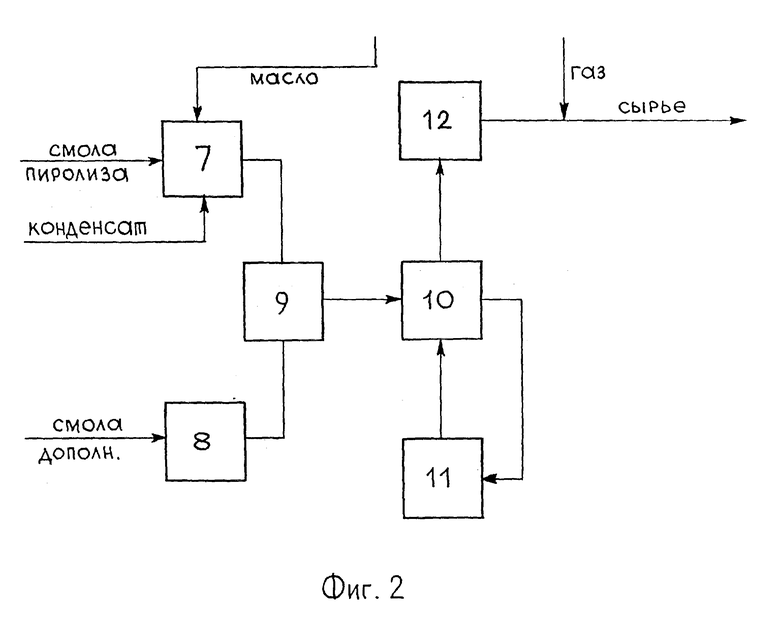

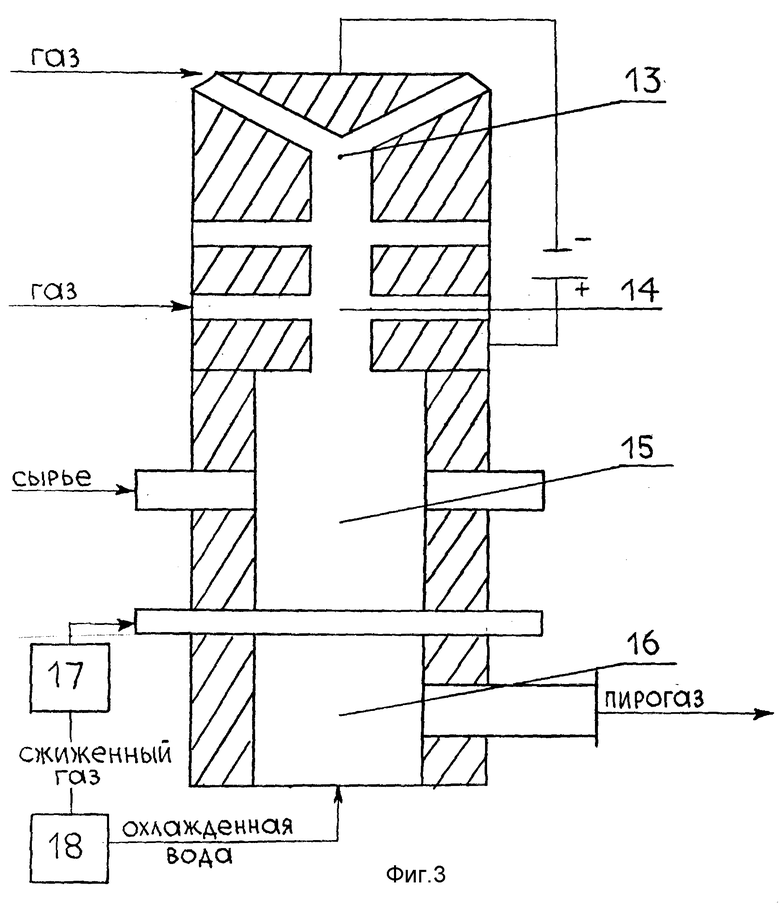

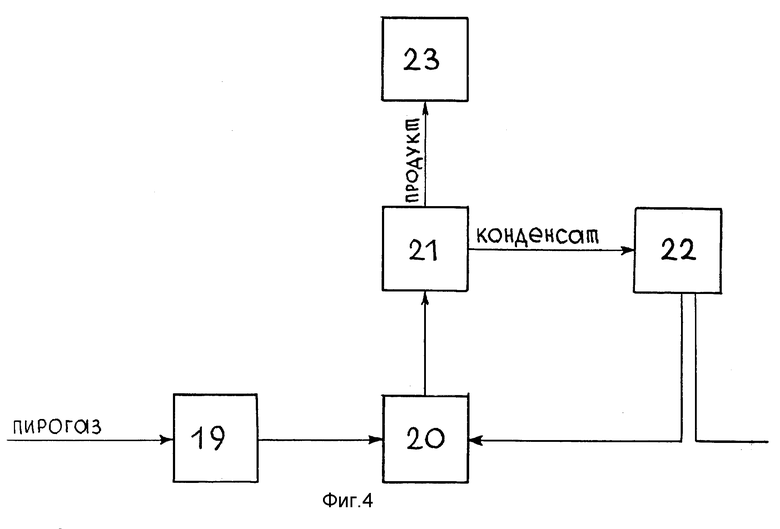

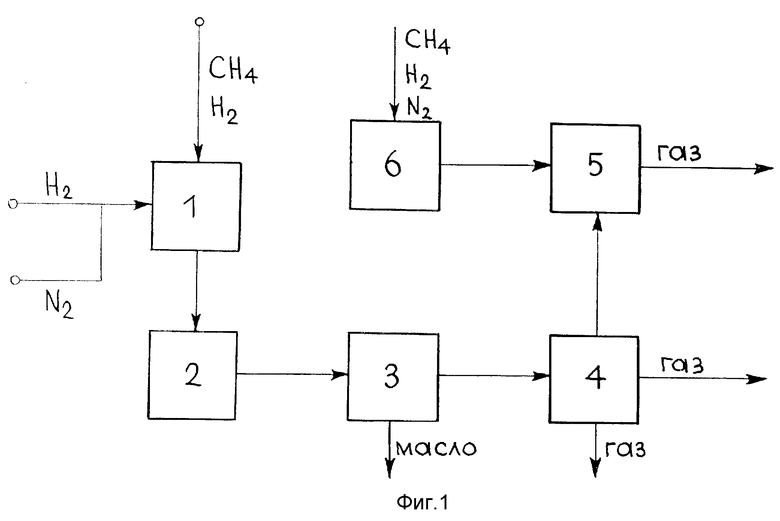

Возможность осуществления изобретения иллюстрируется примером процесса получения этилена, связанного с основным производством по классическому методу. Процесс состоит из следующих стадий (фиг. 1...4):

A - подготовка плазмообразующего газа;

B - подготовки сырья;

C - плазмохимического пиролиза;

D - гидрирования ацетилена.

В качестве основы плазмообразующего газа используют технический водород, а для пуска плазмотрона - технический азот.

На стадии подготовки плазмообразующего газа (фиг. 1) метановодородную фракцию со ступени газоразделения основного производства направляют в буфер 1, далее через компрессор с холодильником 2 направляют в масловлагооделитель 3, откуда после отделения масла и влаги направляют в ресивер 4, где газ разделяют на два потока. Первый подвергают дополнительной осушке в цеолитовых адсорберах 5, регенерацию которых проводят с помощью водородсодержащего газа или азота, который предварительно нагревают в электроподогревателе 6. Дополнительно осушенный и отфильтрованный газ направляют на стадию плазмохимического пиролиза (фиг. 3) в катодное пространство плазмотрона. Второй (основной) поток направляют на стадию плазмохимического пиролиза (фиг. 3) в межэлектронные вставки и анод плазмотрона.

Масло и влагу из масловлагоотстойника 3 направляют на стадию подготовки сырья (фиг. 2) в емкость 7, где собирают и тяжелые смолы пиролиза основного производства, содержащие эмульсионную воду и кокс, а также часть конденсата продуктов пиролиза со стадии гидрирования ацетилена (стадия D фиг. 4). Кроме того, дополнительно используют смольные отложения других производств, например фенольные смолы производства фенола и ацетона кумольным способом, собранные в отдельную емкость 8, например, в автоцистерну. С помощью дозировочных насосов 9 составляющие сырья из емкостей 7 и 8 перекачивают в емкость с мешалкой 10, в котором смесь с помощью мешалки, роторно-пульсационного аппарата 11 подвергают гомогенизации. Гомогенизированное сырье через дозировочный насос 12 смешивают с метановодородной фракцией из ресивера 4 (фиг. 1) стадии подготовки плазмообразующего газа (стадии A) и подают на стадию плазмохимического пиролиза (стадия C, фиг. 3).

На стадии плазмохимического пиролиза (стадия C) используют плазмотрон, в катодное пространство которого 13 (фиг. 3) подают осушенный газ (при пуске плазмотрона-азот) из цеолитовых адсорберов 5 (фиг. 1) стадии подготовки плазмообразующего газа, а в межэлектродное пространство и анод 14 - основной поток плазмообразующего газа из ресивера 4. При этом газы нагревают в электрической дуге плазмотрона, затем в ионизированном, частично диссоциированном виде направляют в реактор плазмохимического пиролиза 15. Сырье, со стадии его подготовки (стадии B), и метановодородную фракцию со стадии подготовки газа (стадии A) с помощью дозировочного насоса (фиг. 2) распыляют в реакторе плазмохимического пиролиза 15, где и осуществляют воздействие плазменной струи. Далее продукты пиролиза подвергают закалке в закалочном узле 16 парами сниженных газов (бутан, пропан, этан и др.), нагретых в печи 17 до температуры 300. . .450oC, и охлажденной водой, подаваемых насосами закалочного узла 18.

После закалки продукты пиролиза подвергают очистке от ацетилена путем каталитического гидрирования последнего (стадия D фиг. 4). Для этого продукты пиролиза через теплообменник 19 направляют в нижнюю часть барботажного трехфазного реактора 20, пропускают последовательно через растворитель и слой катализатора. Далее, пары продуктов пиролиза направляют в конденсатор-холодильник 21, конденсат через сепаратор 22 возвращают в нижнюю часть барботажного реактора 20, а очищенные от ацетилена продукты пиролиза направляют в общий коллектор 23 основного производства этилена на разделение и компремирование.

В описанном варианте осуществления изобретения вода, используемая для охлаждения и нагрева деталей и узлов аппаратного оформления процесса, также циркулирует по замкнутой схеме.

Описанный пример предлагаемого способа не исчерпывает варианты его использования с применением описанной совокупности существенных признаков изобретения.

Для оценки промышленной применимости описанного способа проведена рачетно-экспериментальная проверка при следующих условиях.

На стадии полготовки плазмообразующего газа: температура газа 60... 100oC, объемная скорость 700...1000 ч-1 содержание кислорода не более 0,01% от массы газа. Дополнительная осушка в цеолитовых адсорберах проводилась при температуре 60...80oC.

На стадии подготовки сырья: отношения масс тяжелой смолы пиролиза основного производства к фенольным смолам - 1:3, 1:1, 0:1, 1:0. Температура гомогенизированной смеси 60...85oC, количество воды в смеси 15...38% массы.

На стадии плазмохимического пироолиза: температура плазмы 3500...4000 K, давление 0,2. . .0,9 МПа. Температура в реакторе пиролиза 1150...1300oC, на выходе - 900. . . 1100oC, скорость реализации пиролиза 1•10-3...1•10-4 с. Температура продуктов пиролиза после закалочного узла 200...400oC, давление 0,07. . . 0,65 МПа. Конверсия сырья полная, химический составы продуктов пиролиза: водород. Оксид углеводорода, углеводороды вида C1...C4, сажа отсутствует.

На стадии гидрирования ацетилена: температура 60...100oC, давление 0,4.. .0,45 МПа, объемная скорость 1000 ч-1 , степень превращения ацетилена в этилен 98%, в этан - не более 2%.

При проведении экспериментальных проверок с перечисленными условиями выход этилена составил 39...44% от массы сырья.

Описанный вариант Способа получения низших олефиновых углеводородов в настоящее время готовится в промышленному применению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЯНЫХ ОСТАТКОВ | 1997 |

|

RU2149885C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2358960C2 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО ТОПЛИВА | 1996 |

|

RU2129584C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДОВ | 1993 |

|

RU2078117C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2169755C1 |

Изобретение может быть использовано в технологии получения низших олефиновых углеводородов (этилена и пропилена). Сущность изобретения в том, что в известном способе получения низших олефиновых углеводородов, включающем плазмохимический пиролиз, закалку продуктов пиролиза и их разделение, в качестве сырья используют тяжелые смолы, содержащие эмульсионную воду и кокс, а также метановодородную фракцию основного производства. При этом сырье предварительно гомогенизируют, продукты пиролиза после их закалки очищают от ацетилена путем каталитического гидрирования, конденсируют и направляют на основное производство, конденсат возвращают на гидрирование ацетилена, его избыток смешивают с сырьем, а метановодородную фракцию после разделения используют в качестве плазмообразующего газа и/или котельного топлива. Применение способа позволяет организовать переход к малоотходной замкнутой системе комплексной переработки сырья за счет утилизации экологически опасных отходов нефтехимической и химической промышленности, а также увеличить степень использования сырья и выход конечного продукта. 4 ил.

Способ получения низших олефиновых углеводородов, включающий плазмохимический пиролиз сырья в метановодородной среде, закалку продуктов пиролиза и их разделение, отличающийся тем, что в качестве сырья используют тяжелые смолы основного производства, содержащие эмульсионную воду и кокс, которое предварительно гомогенизируют, продукты пиролиза очищают от ацетилена путем каталитического гидрирования, конденсируют и направляют на основное производство, часть конденсата возвращают на гидрирование ацетилена, другую часть смешивают с сырьем, а метановодородную фракцию используют в качестве плазмообразующего газа и/или котельного топлива.

| Крапивина С.А | |||

| Плазмохимические технологические процессы | |||

| - Л.: Химия, 1981, с.182 | |||

| Кулачковый механизм | 1984 |

|

SU1206531A1 |

| Известия АН Таджикской ССР | |||

| Отделение физико-математических и геолого-химических наук | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| US 5015349, 14.05.91 | |||

| US 5131993, 21.07.92. | |||

Авторы

Даты

1999-06-20—Публикация

1997-01-27—Подача