Изобретение относится к цветной металлургии, в частности к получению магния и хлора электролизом расплавленных солей в электролизере, в котором установлены устройства для контроля и регулирования процесса получения магния и хлора.

При электролитическом получении магния и хлора невозможно достичь высоких показателей работы электролизера без постоянного контроля и регулирования его технологических параметров.

Известно устройство для контроля уровня электролита и материальных потоков в магниевых электролизерах (ст. Контроль уровня электролита и материальных потоков в магниевых электролизерах. - Кукуй А.С., Ищук А.В., Пискуровский И.М. - Ж. Цветные металлы. 1978, №9, стр.62-64), включающее электролизер в виде футерованной огнеупорным материалом емкости, разделенной перегородкой на сборную ячейку и электролитическое отделение, в котором установлены катоды и через перекрытие анодные блоки, датчики измерения уровня электролита, подсоединенные к приборам для автоматического контроля. В качестве датчика уровня использован зонд и электрод, опущенный в кварцевую трубку (защитный чехол), которая установлена в канале боковой стенки футеровки электролизера или в анодном блоке. Зонд тросом связан с барабаном. Барабан через зубчатую пару приводится во вращение от реверсивного двигателя. На валу барабана закреплен преобразователь, в качестве которого использован прецизионный термостойкий потенциометр. Длина кварцевой трубки равна 1350 мм и определена диапазоном измерения уровня и размерами элементов конструкции электролизера.

Недостатком данного устройства является то, что предложенная схема измерения уровня является инерционной и трудоемкой, что затрудняет контроль за параметрами процесса электролиза. Срок службы такого уровнемера незначительный из-за действия высоких температур и агрессивности среды. Кроме того, размещение электрода в вертикальном канале, выполненном внутри анодного блока, приводит к искажению показаний уровня, так как канал быстро забивается шламом и солями и датчик уровня не может уловить сигнал уровня расплава через твердую поверхность анодного блока.

Известно устройство для контроля и регулирования процесса получения магния и хлора (кн. Электролитическое получение магния. - Щеголев В.И., Лебедев О.А. - М.: Издательский дом «Руда и металлы», 2002, стр.267-289), включающее электролизер в виде футерованной огнеупорным материалом с продольными и поперечными стенками емкости, разделенной перегородкой на сборную ячейку и электролитическое отделение, в котором установлены через перекрытие анодный блок и через продольную стенку катоды с токоподводами, шинопровод с шунтами, датчики измерения температуры и датчики измерения уровня электролита. Для автоматизации температурного режима предложено коммутационное устройство с дистанционным управлением - контактор. Контактор осуществляет автоматическое подключение токосъемного шунта в дистанционном режиме управления. Если температура превысила заданную, контактор подключает шунт к электролизеру, если же температура меньше или равна заданной, шунт отключают.

Недостатком данного устройства для контроля и регулирования процесса получения магния и хлора является то, что в электролизере вертикальный канал выполнен внутри анодного блока, который в процессе работы электролизера забивается возгонами и шламом, в результате чего возрастает инерционность и погрешность параметров измерения. Очистка канала приводит к большим трудозатратам, так как эта операция является очень трудоемкой. Выполнение отверстия и вертикального канала в центре анодного блока приводит к разрушению анодов из-за хрупкости углеродсодержащего материала, из которого выполнен анод. Это снижает срок их службы и всего электролизера в целом. Кроме того, в указанном устройстве не указано конкретно место установки датчиков температуры и уровня, что не позволяет производить контроль за измерением параметров процесса и исключить отклонение показаний от норм технологического режима, а также более оперативно производить регулирование параметров процесса.

Известен узел контроля технологического процесса магниевого электролизера (авт. свид СССР №820269, опубл. 27.02.2000, БИ №6), по количеству общих признаков принятый за ближайший аналог-прототип и включающий электролизер в виде футерованной огнеупорным материалом с продольными и поперечными стенками емкости, разделенной перегородкой на сборную ячейку и электролитическое отделение, в котором установлены в продольной стенке катоды с токоподводами и сверху через перекрытие анодный блок, внутри которого перпендикулярно рабочей поверхности анода выполнено сквозное окно, соединенное каналом с внешней поверхностью анодного блока, защитный чехол, в котором размещен датчик температуры, и выводы для подключения их к линиям связи. Канал, выходящий в сквозное горизонтальное окно, сообщается с рабочим пространством электролизера. Нижняя часть защитного чехла с размещенным в нем чувствительным элементом датчика температуры установлена в сквозном окне, а верхняя часть чехла с размещенным в нем выводами для подключения датчика температуры к линии связи расположена в канале, соединяющем окно с внешней поверхностью анода, окно выполнено перпендикулярно рабочей поверхности анода, верхняя грань окна расположена на уровне верхнего края футеровки электролизера, нижняя грань окна - на уровне низа разделительной перегородки. При этом отношение высоты окна к его ширине равно 2-5, а защитный чехол выполнен из гидро- и газонепроницаемого керамического материала. Выводы от датчиков подключены через линии связи к вторичным приборам, измеряющим и регистрирующим сигналы датчиков температуры процесса. Предложенная конструкция позволяет увеличить выход по току электролизера на 1-2%.

Недостатком данного узла является то, что окно и вертикальный канал выполнены внутри анодного блока, которые в процессе работы электролизера забиваются возгонами и шламом, в результате чего возрастает инерционность и погрешность параметров измерения, что не позволяет производить точный контроль за измерением параметров процесса, исключить отклонение показаний от норм технологического режима, а также более оперативно производить регулирование параметров процесса. Очистка окна и канала приводит к большим трудозатратам, так как эта операция является трудоемкой. Выполнение отверстия и вертикального канала в центре анодного блока приводит к разрушению анодов из-за хрупкости углеродсодержащего материала, из которого выполнен анод. Это снижает срок их службы и всего электролизера в целом.

Технический результат направлен на устранение недостатков прототипа и позволяет повысить срок службы анодного блока и тем самым всего электролизера в целом вследствие того, что исключены операции выполнения канала и окна в центре блока и операции очистки каналов от шлама и возгонов. Установка датчиков температуры и уровня в месте усиленной циркуляции электролита не позволяет оседать возгонам и шламовым соединениям в вертикальных каналах, что позволяет более точно производить контроль измеряемых параметров процесса и оперативно и точно производить регулирование параметров процесса, поддерживание технологического режима в пределах норм.

Задачей, на решение которой направлено изобретение, является уменьшение трудозатрат на изготовление и очистку вертикальных каналов в анодном блоке, повышение срока службы анодных блоков и всего электролизера в целом, повышение точности измерения параметров процесса.

Поставленная задача решается тем, что в предложенном устройстве для контроля и регулирования электролитического процесса получения магния и хлора, включающем электролизер в виде футерованной огнеупорным материалом с продольными и поперечными стенками емкости, разделенной перегородкой на сборную ячейку и электролитическое отделение, с установленными в нем катодами с токоподводами и анодными блоками с вертикальными каналами, в которых установлены защитные чехлы с датчиками температуры и уровня, вывод датчика температуры подключен через линии связи к приборам, измеряющими и регистрирующими показания датчика, шинопровод с шунтом, в котором новым является то, что вертикальные каналы размещены на наружной поверхности стенок анодных блоков напротив продольной стенки емкости со стороны катодного токоподвода, при этом в одном вертикальном канале установлен защитный чехол с датчиком температуры, а в другом - защитный чехол с датчиком уровня, вывод датчика температуры по линии связи соединен с вводом программируемого контроллера, его вывод соединен с вводом компьютера, вывод компьютера соединен с исполнительным механизмом, подключенным к шунту.

Кроме того, соотношение высоты вертикального канала к высоте анодного блока равно 1:(1,3-1,6).

Кроме того, защитный чехол выполнен из двух трубок, установленных в вертикальном канале соосно.

Кроме того, трубка, размещенная в вертикальном канале снаружи, выполнена из металла, а другая изнутри - из кварцевого стекла. Кроме того, в качестве датчика температуры использован термоэлектрический преобразователь.

Кроме того, датчик уровня выполнен в виде пьезометрической трубки, соединенной с источником сжатого воздуха.

Выполнение вертикальных каналов для установки датчиков температуры и уровня электролита в определенном месте анодного блока, а именно на поверхности анодного блока напротив продольной стенки емкости со стороны катодного токоподвода в зоне интенсивной циркуляции электролита, позволяет исключить зашламление вертикальных каналов и тем самым повысить срок службы датчиков. Кроме того, предложенное устройство снижает трудозатраты на изготовление вертикальных каналов в анодном блоке, снижает разрушение анодных блоков, что позволяет повысить срок службы анодных блоков и всего электролизера в целом.

Предложенная последовательность действий в устройстве для контроля и регулирования температурного режима процесса получения магния и хлора, включающая датчик температуры, вывод которого соединен с вводом программируемого контроллера, вывод программируемого контроллера соединен с вводом компьютера, вывод с компьютера соединен с исполнительным механизмом, приводящим к отключению или включению шунта, позволяет достичь оптимальных показателей работы электролизера, производить более точное измерение температуры, снизить инерционность и снизить погрешность параметров измерения.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков, изложенных в пунктах формулы изобретения устройства для контроля и регулирования электролитического процесса получения магния и хлора. Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Заявленные признаки являются новыми и не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

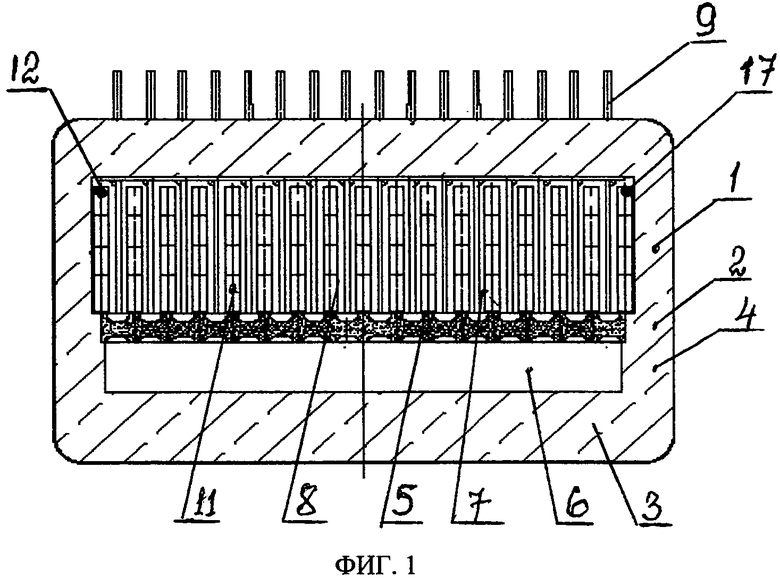

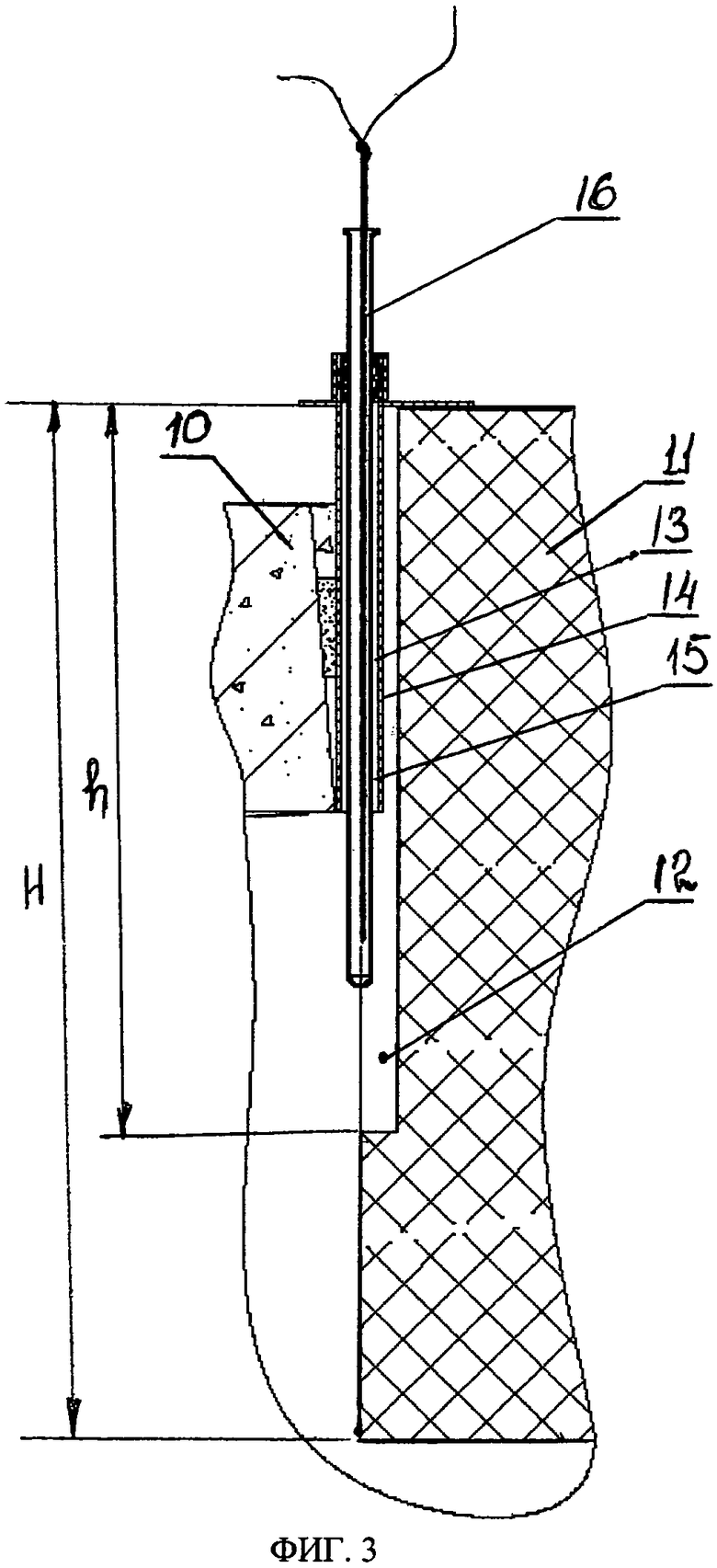

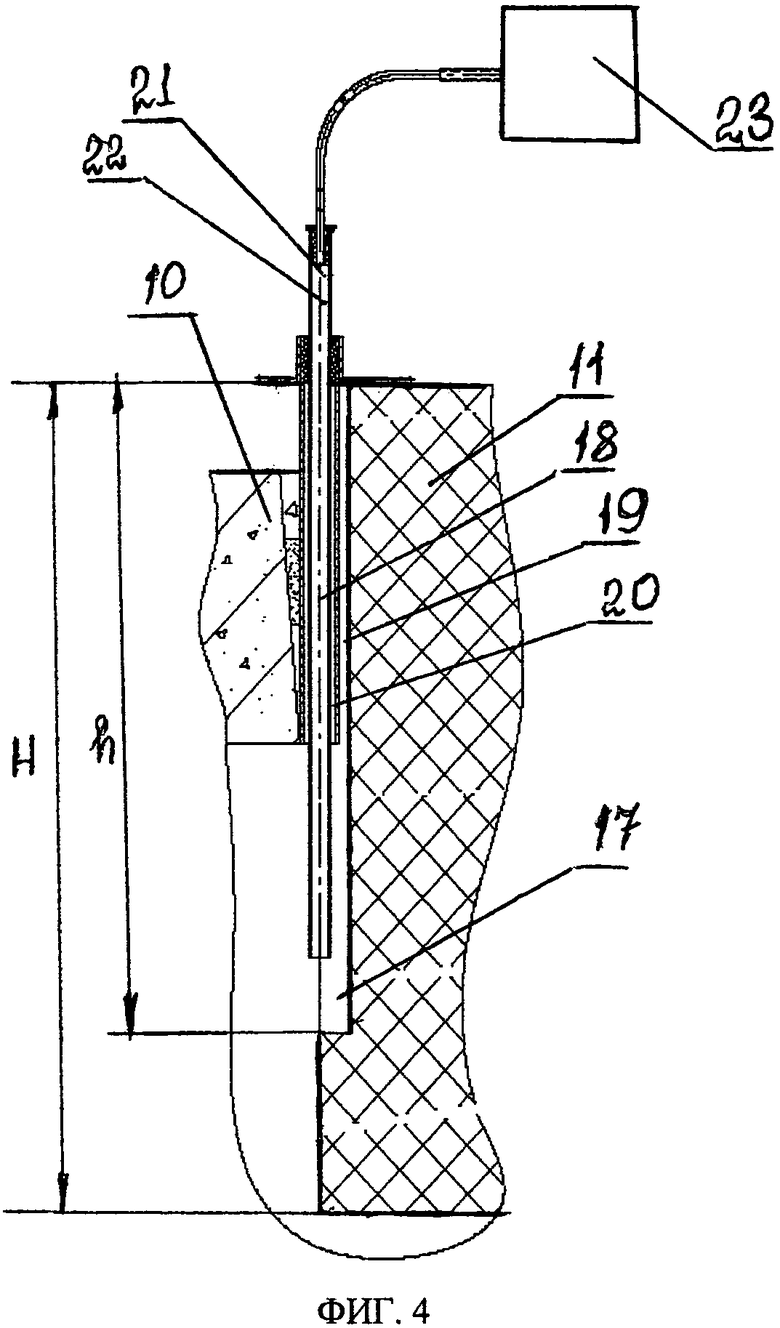

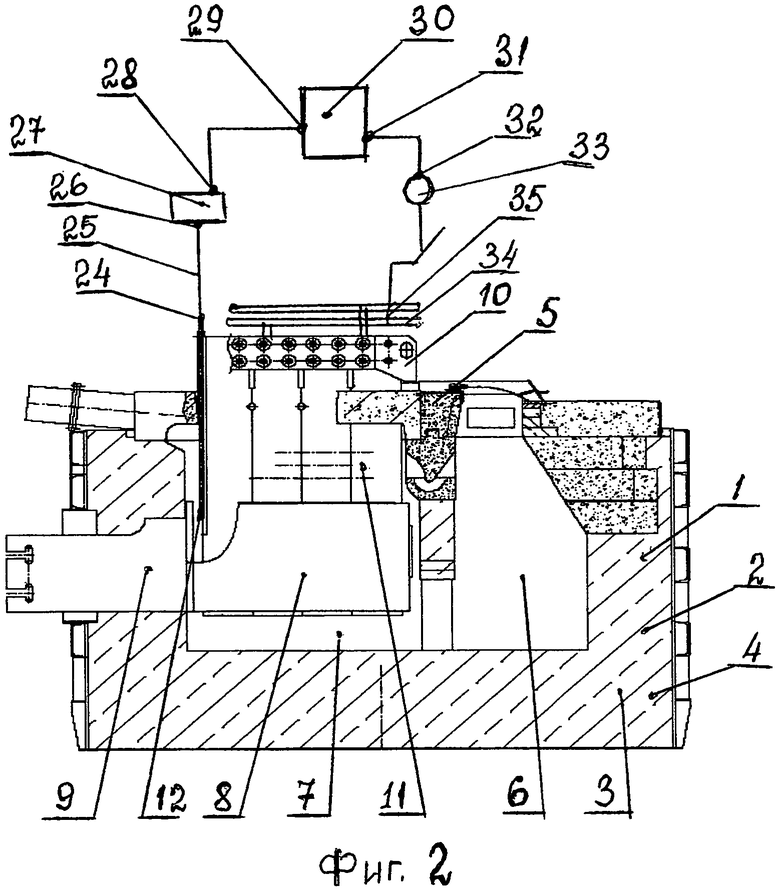

На фиг.1 показан горизонтальный разрез электролизера для получения магния и хлора, на фиг.2 - вертикальный разрез электролизера, на фиг.3 - вид анодного блока с вертикальным каналом и датчиком температуры, на фиг.4 - вид анодного блока с вертикальным каналом с датчиком уровня.

Устройство включает электролизер 1 в виде футерованной огнеупорным материалом емкости 2 с продольными 3 и поперечными 4 стенками, перегородки 5, сборной ячейки 6 и электролитического отделения 7, катодов 8 с катодными токоподводами 9 и через перекрытие 10 анодными блоками 11 с вертикальными каналами 12, в котором установлен защитный чехол 13, выполненный в виде соосно размещенных трубок (металлической 14 и кварцевой 15), в которых установлен датчик 16 температуры. В другом анодном блоке выполнен второй вертикальный канал 17, в который установлен защитный чехол 18 в виде соосно размещенных трубок (металлической 19 и кварцевой 20), с датчиком 21 уровня электролита в виде пьезометрической трубки 22 с источником сжатого воздуха 23, вывода 24 датчика температуры, линии связи 25, ввода 26 программируемого контроллера 27, его вывода 28, ввода 29 компьютера 30, его вывода 31, ввода 32, исполнительного механизма 33, шинопровода 34 с шунтом 35.

Промышленную применимость предлагаемого изобретения подтверждает следующий пример работы устройства для контроля и регулирования электролитического процесса получения магния и хлора.

Предварительно перед проведением процесса электролиза хлормагниевого сырья для получения магния и хлора осуществляют монтаж электролизера 1. В электролизере устанавливают перегородку 5, которая разделяет емкость 2 на сборную ячейку 6 и электролитическое отделение 7. В продольной 3 стенке электролитического отделения 7 устанавливают катоды 8 с катодными токоподводами 9. В анодных блоках 11 с противоположных сторон изготавливают вертикальные каналы 17 в виде углубления на поверхности анодного блока. В вертикальный канал 12 устанавливают защитный чехол 13, выполненный в виде металлической трубки 14 диаметром 25 мм из стали 12Х18Н10Т, и в нее соосно устанавливают кварцевую трубку 15 диаметром 22 мм. В кварцевую трубку 15 вводят датчик 16 температуры в виде термоэлектрического преобразователя ТХА (термопара хромель-алюмелевая). Вертикальный канал 12 (1600 мм) выполнен при соотношении 1:1,31 к высоте анодного блока 7 (2200 мм). Через перекрытие 10 устанавливают анодные блоки 11 таким образом, чтобы вертикальные каналы 12 были размещены напротив продольной 3 стенки электролитического отделения 7 со стороны катодного токоподвода 8. В первом анодном блоке 11 изготавливают вертикальный канал 12. На другом анодном блоке 11 напротив продольной 3 стенки со стороны катодного токоподвода 8 1 изготавливают второй вертикальный канал 17. В вертикальный канал 17 устанавливают защитный чехол 18, выполненный в виде металлической трубки 19 диаметром 25 мм из стали 12Х18Н10Т, в металлическую трубку 19 соосно устанавливают кварцевую трубку 20 диаметром 22 мм, в нее вводят датчик 21 уровня электролита в виде пьезометрической трубки 22, соединенной с источником 23 сжатого воздуха. Газ от источника 23 сжатого воздуха барботируют через электролит и в пьезометрической трубке 22 устанавливается давление, пропорциональное гидростатическому давлению столба электролита. На шинопроводы 34 с помощью болтовых соединений крепят шунт 35. В дальнейшем производят разогрев электролизера и запуск его в рабочее состояние. Под воздействием электрического тока хлорид магния разлагается на магний и хлор, в процессе электролиза осуществляют постоянную циркуляцию электролита из электролитического отделения 7 в сборную ячейку 6 по переточным каналам перегородки 5. С установленной периодичностью производят откачку шламо-электролитной смеси. По мере накопления магния в сборной ячейке 6 его периодически извлекают вакуум-ковшом, а хлор направляют по системе хлоропроводов потребителю.

Автоматическое управление параметрами ведения процесса электролиза хлормагниевых солей проводят следующим образом. К выводу 24 датчика 16 температуры подключают по линии связи 25 к вводу 26 программируемого контроллера 27, вывод 28 которого соединен с вводом 29 компьютера 30. В компьютере 30 происходит сравнение показаний датчика температуры 16 с заданными (эталонными) значениями температуры, заложенными в компьютер 30. Температуру электролита в электролитическом отделении 7 поддерживают в пределах 660°C. При колебаниях температуры выше или ниже заданной с вывода 31 компьютера 30 поступает сигнал на ввод 32 исполнительного механизма 32, который выполнен в виде прижимного контакта с пневмоцилиндром, приводящего к отключению или включению шунта 35. При повышении температуры производят подключение шунта 35, при понижении температуры - отключение шунта 35. Периодическую заливку сырья осуществляют по графику для каждого электролизера 1 четыре раза в смену, две основные загрузки и две корректирующие загрузки расплава хлорида магния. Значение массовой доли хлорида магния (концентрация) в электролите поддерживают 12-16 масс.%, которую определяют путем забора пробы и химического анализа. Значение химического анализа вводят в компьютер 30, который рассчитывает необходимое количество заливаемого сырья при периодической заливке с учетом химического анализа электролита на содержание хлорида магния и массы карналлита, поступившего при основной заливке, и количество заливаемого сырья при корректирующей заливке. Данные с компьютера 30 поступают в контроллер 27. Расчет корректирующей заливки в электролизер 1 осуществляют по величине заливки, вводимой величины концентрации химического анализа периодической заливки и предыдущей заливки. Расчет контрольного уровня для корректирующей заливки производят по вводу текущего уровня на момент ввода данных, перерасчет величины корректирующей заливки и поправочного коэффициента на электролизере 1, Кр=1,7. На основании цветовых показателей сигнализатора уровня осуществляют корректирующую загрузку сырья из вакуум-ковша до загорания лампы зеленого цвета.

Устройство для контроля и регулирования электролитического процесса получения магния и хлора позволяет увеличить срок службы анодного блока и всего электролизера в целом вследствие того, что исключена операция выполнения канала и окна в центре блока, что снижает разрушение анодных блоков и всего электролизера в целом. Установка датчика температуры и датчика уровня в месте усиленной циркуляции электролита не позволяет оседать солевым и шламовым соединениям в вертикальных каналах, что позволяет более точно производить контроль измеряемых параметров процесса и исключить отклонение показаний от истинных значений, а также более оперативно и точно производить регулирование параметров процесса, поддерживание технологического режима в пределах норм. Кроме того, изобретение позволяет уменьшить трудозатраты на изготовление вертикальных каналов в анодном блоке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2013 |

|

RU2534475C1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479675C1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2017 |

|

RU2653960C1 |

| ИНТЕНСИФИЦИРОВАННЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1995 |

|

RU2092618C1 |

| Лабораторная установка для исследований анодных процессов алюминиевого электролизера | 2018 |

|

RU2700904C1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ МАГНИЯ ЭЛЕКТРОЛИЗОМ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2004 |

|

RU2275442C2 |

| ОШИНОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2015 |

|

RU2586186C1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2719215C1 |

| УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ (ВАРИАНТЫ) | 2023 |

|

RU2809349C1 |

Изобретение относится к цветной металлургии, в частности к получению магния и хлора электролизом хлормагниевого сырья. Технический результат - повышение срока службы электролизера, уменьшение трудозатрат и повышение точности измерения. Устройство содержит датчики, установленные в вертикальных каналах анодных блоков в защитных чехлах. Устройство снабжено программируемым контроллером, компьютером и исполнительным механизмом. При этом защитные чехлы с датчиками в виде датчиков температуры и уровня электролита установлены в вертикальных каналах, выполненных на наружной поверхности стенок анодных блоков напротив продольной стенки емкости со стороны катодного токоподвода. Причем в одном вертикальном канале установлен защитный чехол с датчиком температуры, а в другом - защитный чехол с датчиком уровня электролита. Вывод датчика температуры по линии связи соединен с вводом программируемого контроллера, вывод которого соединен с вводом компьютера, а вывод компьютера соединен с исполнительным механизмом, подключенным к шунту шинопровода. 5 з.п. ф-лы, 4 ил.

1. Устройство для регулирования электролитического процесса получения магния и хлора в электролизере, выполненном в виде емкости, разделенной перегородкой на сборную ячейку и электролитическое отделение с установленными в нем катодами с токоподводами и анодными блоками с вертикальными каналами, и шинопровода с шунтом, содержащее датчики, установленные в вертикальных каналах анодных блоков в защитных чехлах, отличающееся тем, что оно снабжено программируемым контроллером, компьютером и исполнительным механизмом, при этом защитные чехлы с датчиками в виде датчиков температуры и уровня электролита установлены в вертикальных каналах, выполненных на наружной поверхности стенок анодных блоков напротив продольной стенки емкости со стороны катодного токоподвода, причем в одном вертикальном канале установлен защитный чехол с датчиком температуры, а в другом - защитный чехол с датчиком уровня электролита, причем вывод датчика температуры по линии связи соединен с вводом программируемого контроллера, вывод которого соединен с вводом компьютера, а вывод компьютера соединен с исполнительным механизмом, подключенным к шунту шинопровода.

2. Устройство по п. 1, отличающееся тем, что соотношение высоты вертикального канала к высоте анодного блока равно 1:(1,3-1,6).

3. Устройство по п. 1, отличающееся тем, что защитный чехол выполнен из двух трубок, установленных в вертикальном канале соосно.

4. Устройство по п. 3, отличающееся тем, что трубка, размещенная в вертикальном канале снаружи, выполнена из металла, а изнутри - из кварцевого стекла.

5. Устройство по п. 1, отличающееся тем, что в качестве датчика температуры использован термоэлектрический преобразователь.

6. Устройство по п.1, отличающееся тем, что датчик уровня выполнен в виде пьезометрической трубки, соединенной с источником сжатого воздуха.

| SU 820269 A1, 27.02.2000 | |||

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2128733C1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 0 |

|

SU273430A1 |

Авторы

Даты

2015-09-10—Публикация

2014-01-09—Подача