Область техники

Изобретение относится к цветной металлургии и может быть использовано для рафинирования расплава алюминия или его сплавов от металлических примесей.

Уровень техники

Очистка алюминия от нежелательных примесей является важной технологией, позволяющей получать алюминий высокой чистоты. В последнее время наметилась важная тенденция к необходимости создания технологии, позволяющей работать с различными типами исходного сырья, в том числе различного алюминиевого скрапа. Одним из важнейших направлений этих работ является создание и совершенствование электрохимических технологий очистки. Впервые технология очистки была предложена в патенте US 673364 и представляла собой трёхслойный электролизер, в котором роль анодного металла выполнял загрязненный алюминиевый сплав. Существенным недостатком данного способа являются высокие энергетические затраты на процесс очистки, что приводит к высокой себестоимости очищенного алюминия.

С учетом постоянно ужесточающихся экологических инициатив и международных законодательств создание энергоэффективных технологий очистки алюминия является важной и актуальной задачей.

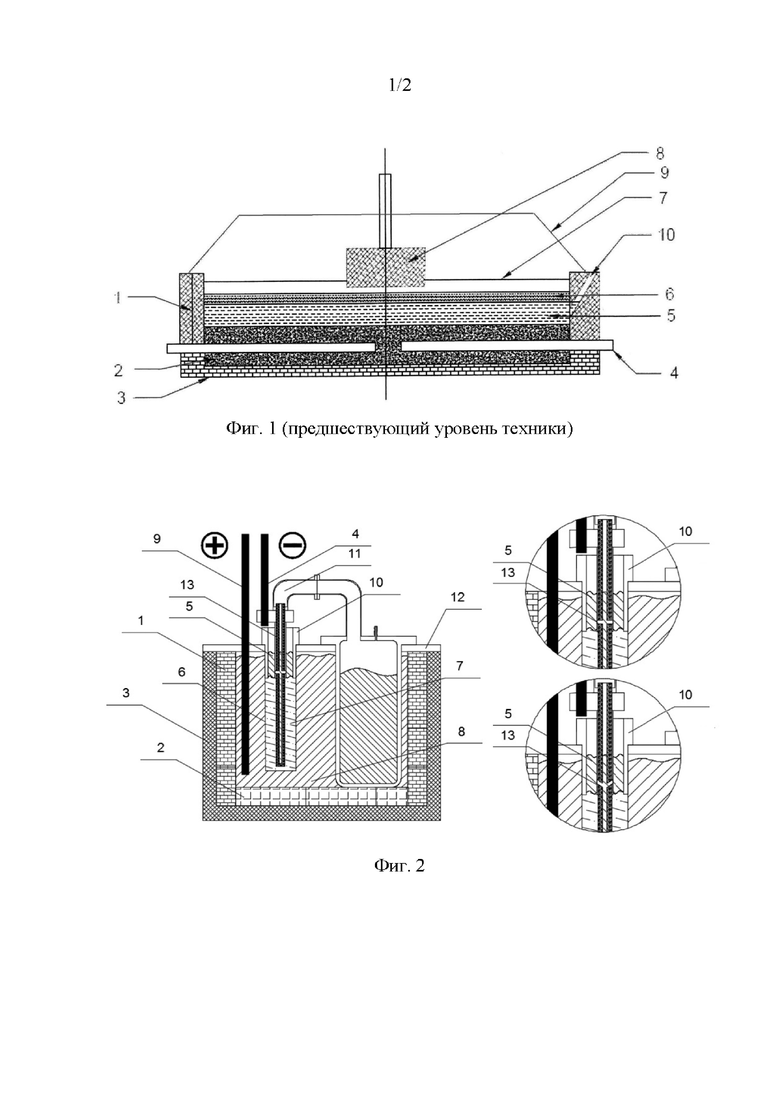

Известен способ (Х. Чанг, В. де Нора и Дж.А. Секхар. «Материалы, используемые в производстве алюминия методом Эру-Холла». - Изд. Красноярск. гос. ун-т, Красноярск, 1998.) трехслойного электрохимического рафинирования металлов, согласно которому алюминий, подлежащий рафинированию от нежелательных металлических примесей, таких как железо, кремний, медь, никель и другие, специально утяжеляется добавлением меди (около 30%) и такой сплав при электролизе поляризуется анодно. Электролитом служит хлоридно-фторидный расплав. Температура рафинирования составляет 800 °C. В этом случае чистый алюминий оказывается легче электролита и, являясь катодом, всплывает на поверхность электролита. Схема такого электролизера представлена на фиг.1, где:

1. Бортовые блоки

2. Угольный блок подовый

3. Теплоизоляция

4. Анодный токоподвод

5. Алюминиево-медный анодный сплав

6. Хлоридно-фторидный электролит

7. Рафинированный алюминий

8. Катодный токоподвод

9. Крышка

10. Летка для заливки алюминия

При пропускании постоянного тока на аноде создаются условия для преимущественного растворения алюминия и более электроотрицательных металлов, а менее электроотрицательные накапливаются в анодном сплаве, который периодически очищается от кристаллизующихся при накоплении примесей интерметаллидов железа, кремния, меди и др. В катодном процессе не достигаются условия для электрохимического выделения более электроотрицательных металлов, таким образом происходит выделение только алюминия. Недостатком известного электролизера является то, что, чтобы исключить случайное загрязнение катодного металла частичками анодного сплава, поддерживается большое межэлектродное расстояние на уровне 15 см, следствием чего является большое напряжение на электролизере (около 5,5 В) и, как результат, высокий удельный расход энергии, даже при выходе по току η=0,98 составляющий более 18 кВт*ч/кг Al. Недостатком способа также является необходимость использования меди для утяжеления анодного сплава.

Также известен способ и устройство электрохимического рафинирования (патент RU 2558316, опубл. 27.07.2015), в котором технический результат достигается применением виброакустического, и/или ультразвукового, и/или электромагнитного, и/или МГД воздействия на следующие компоненты электролизера: мембрану (с одной стороны и/или с обеих сторон), электролит, первичный неочищенный металл, рафинированный металл, поверхности раздела сред между неочищенным металлом, мембраной и рафинированным металлом. Недостатком данного способа является невозможность пополнения и контроля состава электролита за счет чего электролизер имеет малый ресурс эксплуатации, ограниченный буферной емкостью электролита по более электроотрицательным металлам, находящегося только в порах диафрагмы.

Наиболее близким к заявляемому устройству и способу для рафинирования алюминия является прототип, где техническое решение основано на том, что первичный, подлежащий очистке металл, погружается в емкость из проницаемого для электролита, но не проницаемого для металла материала, размещенную в электролите, а очищенный металл образуется на подине электролизера или на поверхности отдельного катода (патент US 4115215, опубл. 19.09.1978). Недостатком данного способа является преобладание площади поверхности катода над площадью поверхности анода, таким образом общая производительность устройства ограничивается анодной плотностью тока, определяющей качество получаемого металла.

Раскрытие изобретения

Технической задачей изобретения является создание способа и устройства, предназначенного для электролитического рафинирования алюминия с повышенной производительностью рабочего объема, пониженными энергозатратами на единицу продукции и возможностью проведения долговременного электролиза путем дополнения и корректировки состава электролита, а также возможностью смены диафрагмы при необходимости.

Техническая задача решается тем, что по одному из вариантов в устройстве для электролитического рафинирования алюминия и/или его сплавов от металлических примесей, содержащем емкость с крышкой, футерованную огнеупорными материалами, для размещения в нем расплавленного анодного алюминия с анодным токоподводом, электролита и расплавленного катодного алюминия, катода с токоподводом и сборного резервуара для катодного алюминия, по меньшей мере одну пористую диафрагму, согласно заявляемому изобретению, пористая диафрагма устройства выполнена в виде замкнутой съемной емкости, установленной посредством крепления на крышке и заполненной электролитом, проницаемой для электролита и непроницаемой для расплавленного алюминия или алюминиевого сплава с примесями и расплавленного катодного алюминия, в которую загружен катод с токоподводом и которая погружена в расплавленный анодный алюминий, при этом катод c токоподводом закреплен внутри емкости пористой диафрагмы в вертикальном положении, а в донной части катода выполнены дренажные каналы, расположенные на уровне расплава катодного алюминия для возможности его удаления из емкости пористой диафрагмы в сборный резервуар.

По второму варианту в устройстве для электролитического рафинирования алюминия и/или его сплавов от металлических примесей, содержащем емкость с крышкой, футерованную огнеупорными материалами, для размещения в нем расплавленного анодного алюминия с анодным токоподводом, электролита и расплавленного катодного алюминия, катода с токоподводом и сборного резервуара для катодного алюминия, по меньшей мере одну пористую диафрагму, согласно заявляемому изобретению, пористая диафрагма устройства выполнена в виде замкнутой съемной емкости, установленной посредством крепления на крышке и заполненной электролитом, проницаемой для электролита и непроницаемой для расплавленного алюминия или алюминиевого сплава с примесями и расплавленного катодного алюминия, в которую загружен катод с токоподводом и которая погружена в расплавленный анодный алюминий, при этом катод c токоподводом закреплен внутри емкости пористой диафрагмы в вертикальном положении, а в стенках катода или в креплении и крышке выполнены дренажные каналы, расположенные на уровне зеркала расплава для возможности удаления катодного алюминия из емкости пористой диафрагмы в сборный резервуар.

Вертикальный катод может быть выполнен из смачиваемой алюминием керамики, например, из TiB2 или ZrB2.

Пористая диафрагма может быть выполнена из углеродных материалов или неорганических волокнистых материалов или из оксидной керамики, например, из Al2O3 или MgO.

Дренажные каналы в стенках катода или в донной части катода могут быть выполнены под углом от 45 до 90 градусов относительно вертикальной стенки катода.

Дренажный канал, выполненный в креплении диафрагмы может быть соединен со сборным резервуаром посредством направляющего канала, размещенного в крышке, который может быть выполнен из смачиваемым алюминием материалом или футерован смачиваемым алюминием материалом для возможности отвода катодного алюминия самотеком.

Техническая задача также решается за счет того, что в способе электролитического рафинирования алюминия и/или его сплавов от примесей, включающем размещение расплава загрязненного алюминия и электролита, содержащего расплав смеси солей щелочных или щелочноземельных металлов и соли алюминия в устройство для электролитического рафинирования, подведение постоянного тока и проведение электролитического рафинирования, согласно заявляемому изобретению, используют устройство по любому из двух вариантов, при этом процесс рафинирования ведут с катодной плотностью тока в диапазоне от 0,5 до 21 А/см2, в диапазоне температур от 780 до 920 ⁰С, а электролит в расплавленном состоянии имеет плотность меньшую или большую, чем плотность катодного алюминия (5).

Краткое описание чертежей

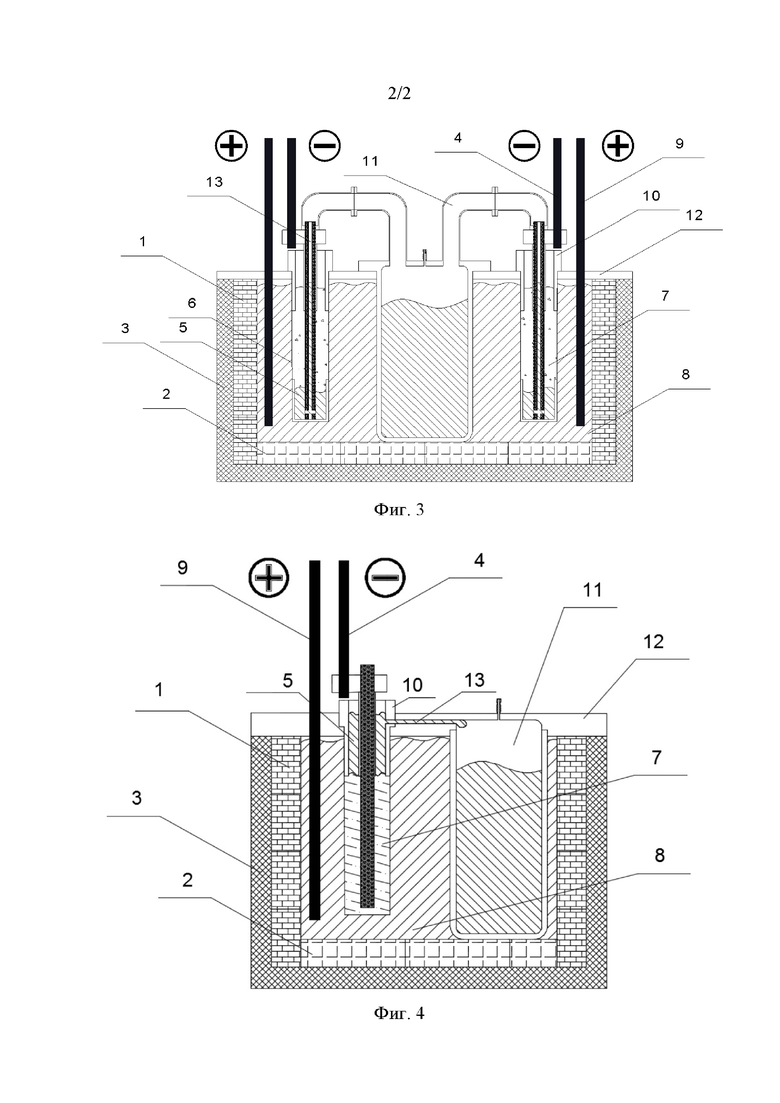

Заявляемое устройство представлено на фиг. 2, фиг. 3 и фиг. 4 и содержит: бортовые блоки 1, подовые блоки 2, теплоизоляцию 3, вертикальный катод с токоподводом 4, катодный алюминий 5, съемную пористую диафрагму 6, хлоридно-фторидный или фторидный электролит 7, анодный алюминий 8, анодный токоподвод 9, крепление 10 пористой диафрагмы 6, дренажные каналы 13, расположенные в стенках катода или креплении 10, устройство эвакуации алюминия со сборным резервуаром катодного алюминия 11, крышки устройства 12. Верхняя поверхность катодного и анодного алюминия может быть защищена от окисления на воздухе солями и/или аргоном, или вакуумом. Съемная пористая диафрагма 6 может быть выполнена из электропроводного или неэлектропроводного материала.

На фиг. 2 представлен электролизер с одной диафрагмой, который предусматривает использование хлоридно-фторидного или фторидного электролита с плотностью большей, чем плотность катодного алюминия. За счет этого катодный алюминий 5 собирается на зеркале расплава в верхней части диафрагмы, откуда удаляется при помощи устройства аккумулирования и эвакуации алюминия 11.

Электролизер с парными диафрагмами (фиг. 3) предусматривает использование хлоридно-фторидного или фторидного электролита с плотностью меньшей, чем плотность катодного алюминия. За счет этого катодный алюминий 5 собирается в приемнике в нижней части диафрагмы, откуда удаляется при помощи устройства аккумулирования и эвакуации алюминия 11. Верхняя поверхность электролита и анодного алюминия может быть защищена от окисления на воздухе солями и/или аргоном, или вакуумом. При этом используется аналогичный устройству (фиг. 2) принцип электрохимической очистки алюминия, за счет чего достигается тот же технический результат, что и при применении электролита с плотностью большей, чем плотность катодного алюминия.

На фиг. 4 представлен электролизер с одной диафрагмой, который предусматривает использование хлоридно-фторидного или фторидного электролита с плотностью большей, чем плотность катодного алюминия. За счет этого катодный алюминий 5 собирается на зеркале расплава в верхней части диафрагмы, откуда удаляется через дренажный канал 13, размещенный в креплении диафрагмы 10 при помощи устройства аккумулирования и эвакуации катодного алюминия 11 в сборный резервуар.

Процесс заключается в электролитическом переносе ионов алюминия от анодной поверхности, ограниченной пористой диафрагмой через расплав электролита к поверхности катода. При этом поддерживаются такие условия анодного растворения и катодного осаждения (температура электролита в диапазоне 780 до 920 ⁰С, плотность тока в диапазоне 0,5 до 21 А/см2), при которых преимущественно не происходит растворения менее электроотрицательных металлов, чем алюминий, на аноде и не происходит осаждения более электроотрицательных, чем алюминий, металлов на катоде. В качестве материала диафрагмы применяется оксидная керамика, углеродные материалы, а также неорганические волокна. Материал диафрагмы выбран таким способом, что не позволяет очищаемому расплаву и катодному металлу проникнуть через нее за счет эффекта смачивания и капиллярных сил. Благодаря возможности формирования в жидком расплаве металла емкости с электролитом известной формы и отсутствии опасности возникновения короткого замыкания между слоями металла, удается осуществлять процесс в вертикальном расположении с точно регулируемым значением межполюсного расстояния, что позволяет точно управлять температурным режимом и обеспечивать сниженный расход электроэнергии при существенном повышении удельной производительности объема расплава. Также отсутствует необходимость утяжеления анодного расплава медью. Доступность зеркала расплава электролита позволяет при необходимости вести дополнение, контроль и корректировку его состава.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается от известного назначением диафрагмы для создания емкости с электролитом в расплаве анодного металла, в то время как в прототипе диафрагма заполняется анодным металлом и загружается в электролит. Помимо этого, катод расположен вертикально, что позволяет увеличить удельную производительность при снижении тепловых потерь, осуществлять точную регулировку МПР, обеспечить легкий доступ к электролиту с целью его контроля, корректировки и пополнения, а также сделать катод легко заменяемым элементом при обслуживании установки.

Осуществление изобретения

Пример 1. В предварительно расплавленный анодный алюминий (8) погружается съемная пористая диафрагма (6), закрепленная посредством крепления (10) на устройстве для рафинирования и заполненная хлоридно-фторидным или фторидным сухим электролитом (7), с плотностью в расплавленном состоянии большей, чем плотность катодного алюминия (5), в диапазоне 3,3÷3,6 г/см3, за счет чего происходит подъем катодного алюминия (5) на поверхность расплава. После плавления электролита в съемную пористую диафрагму (6) помещается вертикальный катод с токоподводом (4) и дренажными каналами на уровне зеркала расплава электролита, а в анодный алюминий опускается анодный токоподвод (9) и включается постоянный ток. Процесс рафинирования ведут с катодной плотностью тока в диапазоне от 0,5 до 21 А/см2, обеспечивающей выделение катодного алюминия (5), и диапазоне температур от 780 до 920 ⁰С. Очищенный сплав при помощи устройства аккумулирования и эвакуации (11) со сборным резервуаром катодного алюминия удаляется из рабочей зоны диафрагмы по дренажному каналу (13), выполненному в вертикальном катоде (4) в периодическом режиме. Удаление интерметаллидов в очищаемом алюминии или его сплаве осуществляется периодически с использованием ручного инструмента, при помощи которого твердые соединения по мере их накопления механически отделяются и удаляются из емкости с анодным металлом. По мере расходования в емкость с анодным алюминием (9) через крышку доливается или загружается свежая порция анодного сплава.

В качестве электролитов могут быть использованы следующие солевые системы:

- NaF-AlF3, К.О.=1,0÷1,8;

- 5÷30 %мас. NaCl-NaF-AlF3, К.О. =1,0÷2,8;

- 15÷45 %мас. BaF2-NaF-AlF3, К.О. =1,0÷2,8;

- 35÷60 %мас. BaCl2-NaF-AlF3, К.О. =1,0÷2,8.

Уровень электролита поддерживается постоянным и при необходимости производится подливка или загрузка свежей порции солевой смеси. Из диафрагмы также может быть отобрана порция электролита для проведения физико-химических анализов его состава и определения необходимости корректировки по отдельным компонентам. Температура электролиза зависит от выбора конкретной солевой системы и лежит в диапазоне от 780 до 920 ⁰С. Катодная плотность тока также зависит от выбора электролита и лежит в диапазоне от 0,5 до 21 А/см2.

В качестве материала диафрагмы могут выступать:

- оксидная керамика;

- углеродные материалы;

- неорганические волокнистые материалы.

Заявленное техническое решение можно реализовать в промышленном производстве и очистке алюминия или его сплавов.

Пример 2. В предварительно расплавленный анодный алюминий (8) погружается две съемные пористые диафрагмы (6), закрепленные посредством крепления (10) на устройстве для рафинирования и заполненные хлоридно-фторидным или фторидным сухим электролитом (7), с плотностью в расплавленном состоянии в диапазоне 1,6÷2,2 г/см3, за счет чего происходит опускание образующегося катодного алюминия (5) на дно диафрагмы. После плавления электролита в съемную пористую диафрагму (6) помещается вертикальный катод с токоподводом (4) и дренажными каналами в донной части катода, а в анодный алюминий опускается анодный токоподвод (9) и включается постоянный ток. Процесс рафинирования ведут с катодной плотностью тока в диапазоне от 0,5 до 21 А/см2 и диапазоне температур от 780 до 920 ⁰С. Очищенный сплав при помощи устройства эвакуации алюминия со сборным резервуаром катодного алюминия (11) удаляется из рабочей зоны диафрагмы по дренажному каналу (13) в периодическом режиме. Удаление интерметаллидов в очищаемом алюминии или его сплаве осуществляется периодически с использованием ручного инструмента, при помощи которого твердые соединения по мере их накопления механически отделяются и удаляются из емкости с анодным металлом. По мере расходования в емкость с анодным алюминием (9) через крышку доливается или загружается свежая порция анодного сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ОТ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2840274C1 |

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1984 |

|

SU1840854A1 |

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| Электролизер для получения или рафинирования металлов | 1974 |

|

SU528355A1 |

Изобретение относится к цветной металлургии и может быть использовано для рафинирования расплава алюминия или его сплавов от металлических примесей. Устройство содержит по меньшей мере одну пористую съемную диафрагму, проницаемую для электролита и непроницаемую для расплавленного алюминиевого сплава с примесями и расплавленного рафинированного алюминия, заполненную электролитом, в которую вертикально загружен катод и которая погружена в расплавленный алюминиевый сплав с металлическими примесями, размещенный в емкости, футерованной огнеупорными материалами, и имеющий анодный токоподвод. Дренажные каналы выполнены в донной части катода, или в стенках катода, или в креплении и крышке. Дренажные каналы расположены на уровне зеркала расплава электролита для удаления катодного алюминия из емкости пористой диафрагмы в сборный резервуар. Изобретение позволяет повысить производительность и возможность пополнения и корректировки состава электролита. 2 н. и 12 з.п. ф-лы, 2 пр., 4 ил.

1. Устройство для электролитического рафинирования алюминия и/или его сплавов от металлических примесей, содержащее емкость с крышкой (12), футерованную огнеупорными материалами, для размещения в нем расплавленного анодного алюминия (8) с анодным токоподводом (9), электролита (7) и расплавленного катодного алюминия (5), катода с токоподводом (4) и сборного резервуара (11) для катодного алюминия (5), по меньшей мере одну пористую диафрагму (6), отличающееся тем, что пористая диафрагма (6) выполнена в виде замкнутой съемной емкости, установленной посредством крепления (10) на крышке (12) и заполненной электролитом (7), проницаемой для электролита и непроницаемой для расплавленного алюминия или алюминиевого сплава с примесями и расплавленного катодного алюминия (5), в которую загружен катод с токоподводом (4) и которая погружена в расплавленный анодный алюминий (9), при этом катод c токоподводом (4) закреплен внутри емкости пористой диафрагмы (6) в вертикальном положении, а в донной части катода (4) выполнены дренажные каналы (13), расположенные на уровне зеркала расплава электролита для возможности удаления катодного алюминия (5) из емкости пористой диафрагмы (6) в сборный резервуар (11).

2. Устройство по п. 1, отличающееся тем, что катод (4) выполнен из смачиваемой алюминием керамики, например из TiB2 или ZrB2.

3. Устройство по п. 1, отличающееся тем, что пористая диафрагма (6) выполнена из углеродных материалов.

4. Устройство по п. 1, отличающееся тем, что пористая диафрагма (6) выполнена из неорганических волокнистых материалов.

5. Устройство по п. 1, отличающееся тем, что пористая диафрагма (6) выполнена из оксидной керамики, например из Al2O3 или MgO.

6. Устройство по п. 1, отличающееся тем, что дренажные каналы (13) в донной части катода (4) выполнены под углом от 45 до 90 градусов относительно вертикальной стенки катода.

7. Устройство для электролитического рафинирования алюминия и/или его сплавов от металлических примесей, содержащее емкость с крышкой (12), футерованную огнеупорными материалами, для размещения в нем расплавленного анодного алюминия (8) с анодным токоподводом (9), электролита (7) и расплавленного катодного алюминия (5), катода с токоподводом (4) и сборного резервуара (11) для катодного алюминия (5), по меньшей мере одну пористую диафрагму(6), отличающееся тем, что пористая диафрагма (6) выполнена в виде замкнутой съемной емкости, установленной посредством крепления (10) на крышке (12) и заполненной электролитом (7), проницаема для электролита и непроницаема для расплавленного алюминия или алюминиевого сплава с примесями и расплавленного катодного алюминия (5), в которую загружен катод с токоподводом (4) и которая погружена в расплавленный анодный алюминий (9), при этом катод c токоподводом (4) закреплен внутри емкости пористой диафрагмы (6) в вертикальном положении, а в стенках катода (4) или в креплении (10) и крышке (12) выполнены дренажные каналы (13), расположенные на уровне зеркала расплава электролита для возможности удаления катодного алюминия (5) из емкости пористой диафрагмы (6) в сборный резервуар (11).

8. Устройство по п. 7, отличающееся тем, что катод (4) выполнен из смачиваемой алюминием керамики, например из TiB2 или ZrB2.

9. Устройство по п. 7, отличающееся тем, что пористая диафрагма (6) выполнена из углеродных материалов.

10. Устройство по п. 7, отличающееся тем, что пористая диафрагма (6) выполнена из неорганических волокнистых материалов.

11. Устройство по п. 7, отличающееся тем, что пористая диафрагма (6) выполнена из оксидной керамики, например из Al2O3 или MgO.

12. Устройство по п. 7, отличающееся тем, что дренажные каналы (13) в стенках катода (4) выполнены под углом от 45 до 90 градусов относительно вертикальной стенки катода.

13. Устройство по п. 7, отличающееся тем, что дренажный канал, выполненный в креплении (10) диафрагмы (6), соединен со сборным резервуаром (11) посредством направляющего канала, размещенного в крышке (12).

14. Устройство по п. 7, отличающееся тем, что направляющий канал в крышке (12) выполнен из смачиваемого алюминием материала или футерован смачиваемым алюминием материалом для возможности отвода катодного алюминия (5) самотеком.

| US 4115215 A, 19.09.1978 | |||

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

| RU 2055943 С1, 10.03.1996 | |||

| Электролизер для получения или рафинирования металлов | 1974 |

|

SU528355A1 |

| US 6485628 B1, 26.11.2002 | |||

| US 7144483 B2, 05.12.2006 | |||

| EP 1392890 A4, 06.10.2004. | |||

Авторы

Даты

2023-12-11—Публикация

2023-02-20—Подача