снижается полезная площадь ванны, что при равном выпуске рафинированного металла приводит к увеличению стоимости сооружения ванн и занимаемой ими производственной площади.

Наиболее близкой к предлагаемой является конструкция электролизера, наиболее распространенная в практике электролитического рафинирования алюминия, в которой в течение времени совершенствуются лишь отдельные элементы конструкции.

Приведенный электролизер для производства АВЧ по трехслойному способу смонтирован в сварном металлическом кожухе. Подина выложена угольными блоками с залитьЫй в4 них токоподводящими стальными стержнями, подключенными к анодному шинопроводу..

Шахта электролизера футерована материалом, стойким при температурах рафинирования в применяемых электролитах (например, магнезитовым кирпичом). Угольная подина и сплав алюминия с медью служат анодом, а слой рафинированного алюминия - катодом электролизера. Трко- провод к рафинированному алюминию осуществляется графитовыми блоками, подвешенными на алюминиевых штангах, соединяющихся с графитовыми блоками при помощи стальных ниппелей.

Графитовые блоки погружаются в слой чистого алюминия на глубину, достаточную для обеспечения хорошего электролитического контакта.

В процессе длительной эксплуатации электролизеров данного типа выработана оптимальная конструкция катодного токо- подвода: графитовый (желательно, графити- рованный) блок с помощью чугунной заливки соединен со стальным ниппелем (высота ниппеля 300 мм), который в свою очередь биметаллическим переходником соединен с алюминиевой штангой, вертикально подвешенной к то ко под водящим шинам. Глубина погружения блоков в катодный алюминий 40-70 мм при высоте блока 300-350 мм. Для предотвращения в процес-. се электролизера активного окисления кислородом воздуха графитовый блок защищен алюминиевым кожухом. .

Описанный выше электролизер для рафинирования алюминия имеет ряд существенных недостатков:

1) процесс стабильно сопровождается значительным перерасходом электроэнергии по сравнению с теоретически нербходи- мым, так как снизить до-необходимой величины толщину слоя электролита, являющегося телом сопротивления, не представляется возможным;

2) получение алюминия высокой чистоты в данных электролизерах затруднительно, так как процесс идет при повышенных температурах, что вызывает загрязнение рафинированного алюминия материалом футеровки, а также приводит к его повышенной окисляемости и газопоглощению;

3) ведение процесса с частичным погружением графитовых блоков в катодный ме0 талл, несмотря на наличие защитного алюминиевого кожуха, вызывает значительный расход дорогостоящих и дефицитных блоков за счет их интенсивного окисления кислородом воздуха, а также за счет разру5 шения блоков, вызванных значительным температурным перепадом между погруженной в расплав частью блока и частью блока, находящейся над поверхностью катодного металла;

0 4) в процессе работы ванны требуются . частые ее обработки (чистки) для предотвра- щения технологических нарушений, вызванных нарастанием шапки электролита на катодах, увеличением бортового гарниса5 жа и приводящих к резкому перераспределению токовой нагрузки по катодам, вплоть до полного нарушения процесса рафинирования; также технологические нарушения . увеличивают не только трудозатраты по об0 служиванию электролизеров, но и приводят к потерям АВЧ, сырья, электроэнергии;

5) вызывает затруднение автоматизация существующего процесса вследствие невозможности оперативного вмешательст5 ва в процесс электролиза.

Целью изобретения является; снижение энергетических затрат на рафинирование алюминия за счет снижения рабочего напряжения и возможности опера0 тивного его регулирования в процессе электролиза;

повышение качества рафинированного алюминия за счет снижения температуры процесса рафинирования;

5 снижение эксплуатационных затрат за счет стабилизации процесса рафинирования, повышения межремонтного срока службы ванны, сокращения числа обработок (чисток) электролизеров.

0 Поставленная цель достигается тем, что в электролизере для рафинирования алюминия трехслойным способом, включающем стальной футерованный кожух с токоподво- дящей подиной, находящейся в контакте с

5 расплавленным слоем металлического сплава, служащего анодом и покрытого слоем электролита, над которым расположен рафинированный алюминий, выполняющий роль катода и имеющий токоподвод в виде ряда погруженных в него графитовых блоков, подвешенных на алюминиевых штангах, соединяющихся с графитовыми блоками при помощи стальных ниппелей, графитовые блоки полностью погружены в расплав, причем верхняя поверхность графитового блока расположена над верхним уровнем электролита, а нижняя, над нижним уровнем электролита, при этом стальные ниппели, погруженные в расплав, покрыты слоем защитной электроизолирующей обмазки.

Техническая сущность предлагаемого изобретения заключается в следующем.

В электролизере для рафинирования алюминия по трехслойному способу предлагаемое полное погружение графитовых блоков катодного токоподвода в расплав с погружением нижней их части в электролит с возможностью регулирования глубины погружения позволяет не только, в целом, снизить падение напряжения в электролите, но и оперативно изменить его г процессе электролиза. В результате чего..возможно поддержание оптимального зн ачёния температуры процесса электролиза, то есть незначительно превышающей температуру плавления алюминия. Со снижением температуры процесса рафинирования термохимическая стойкость магнезитовой футеровки:повышается, а значит снижается в электролите, а, следовательно, и в катодном металле, примесь магния.

При таком катодном токоподводе возможно увеличение слоя электролита, что снижает вероятность перемешивания катодного и анодного металла при неравномерной нагрузке катодов, а также возможно снижение слоя рафинированного металла, что позволяет сократить потери АВЧ при технологических нарушениях.

Полное погружение катодных блоков в расплав исключает их окисление кислородом воздуха, максимально снижает температурный перепад между нижней и верхней частью графитового блока, предупреждает перераспределение тока в катодах в сторону повышения его -плотности за счет нарастания электролитной шапки, в результате чего значительно снижается расход катодных блоков.

Защита электроизолирующей обмазки сталь- г ных ниппелей, которые при.заявляемом катодном токоподводе погружены в расплав, обеспечивает нормальный ход процесса рафинирования.

Наличие в электролизере для рафинирования алюминия по трехслойному способу катодного токоподвода с полным погружением графитовых блоков в расплав, при одновременном их расположении в катодном металле и электролите, защита

стальных ниппелей электроизолирующей обмазкой составляют новизну данного технического решения по сравнению с прототипом.

5Сравнение заявляемого технического решения не только с прототипом, но и другими решениями в данной области техники выявило использование сходного признака - защита отдельных элементов конструкции

0 электроизолирующей обмазкой.

Однако, наличие в электролизерах катодного токоподвода с полностью погруженными в расплав графитовыми блоками, одновременно находящимися и в слое кз5 тодного металла и в слое электролита, является неизвестным до настоящего времени признаком.

Использование в рафинированных ваннах данного неизвестного признака со все-.

0 ми другими известными признаками позволяет значительно повысить технико- экономические показатели процесса элект: ролиза, а именно;

1) Как известно, для нормального хода

5 процесса рафинирования температура плавления электролита должна, быть близкой к температуре плавления алюминия, то есть немного выше 660°С. При существующих в настоящее время повышенных темпе0 ратурах расплава (более 800°С) получение алюминия высокой чистоты практически невозможно, так как при повышенной температуре процесса электролиза термохимическая стойкость магнезитовой

5 футеровки снижается, то есть поступление магния в электролит, а в конечном итоге и в катодный металл, из футеровки возрастает. Также, чем меньше различие в температурах плавления алюминия и электролита, тем

0. ниже температура катодного алюминия, а. следовательно, его окисляемость и газопоглощение. Применение заявляемого катодного токоподвода позволяет значительно снизить, в целом, температуру процесса.

5 Так, промышленные испытания на БрАЗе показали, что по сравнению с традиционным заглублением катодных блоков температура процесса снизилась на 70-80°С, при этом содержание магния в катодном метал0 ле снизилось с 0,005-0,013% до 0.002- 0,008%;

2) При существующей технологии ведения рафинирования наблюдается Значительный перерасход электроэнергии по 5 сравнению с теоретически необходимым. На непосредственно процесс рафинирования электрическая энергия не расходуется. Расходуемая при рафинировании электроэнергия практически полностью преобразуется в тепловую энергию, необходимую для

поддержания требуемой температуры процесса. В интересах экономии тока рафинирование необходимо вести при минимально допустимом межполюсном расстоянии. Ус- тэновл ено, что оптимальное межполюсное расстояние, обеспечивающее нормальную работу ванн, составляет 65-100 мм. При вё-. дёнии процесса с погружением графитовых блоков в катодный металл межполюсное расстояние значительно превышает оптимальное значение, чем и объясняется высокий расход электроэнергии и повышенные температуры процесса рафинирования.

Промышленные испытания на БрАЗе показали, что опытные ванны работают с МПР 70--110 мм, в то время как на рядовых оно составляет 220-310 мм. В результате рабочее напряжение на опытных ваннах снижено до 4,3-4,5 в по сравнению с 6 в на рядовых ваннах;3) При ведении процесса с предложенным погружением графитовых блоков в рас- плав полностью исключается взаимодействие их с кислородом воздуха, устанавливается благоприятный для графитовых блоков температурный режим. В результате значительно снижается расход графитовых блоков (по предварительным данным около 30%);

4) При ведении электролиза с предлагаемым токоподводом создается возможность держать уровень катодного металла минимальным, что позволяет ускорить Вывод ванны.на высокую сортность, сократить потери АВЧ (переход в сырец) при расстройствах технологии. Так на БрАЗ.е испытания проводятся со слоем катодного металла 80- 1QO мм в то время как на рядовой ванне 150-230 мм;

5) Снижение температуры процесса позволяет пересмотреть состав анодного сплава в сторону снижения содержания меди, так на опытном электролизере оно снижено с 38% до 30%, то есть в предлагаемом электролизере создается возможность работы с анодным сплавом меньшей плотности; . . :. .

6) Возможность стабилизации (регулирования) рафинирования позволяет сократить число технологических нарушений, снизить трудозатраты на обслуживание электролизеров;

7) Предлагаемый электролизер с погруженными в электролит катодными блоками позволяет применить систему автоматического регулирования. . б

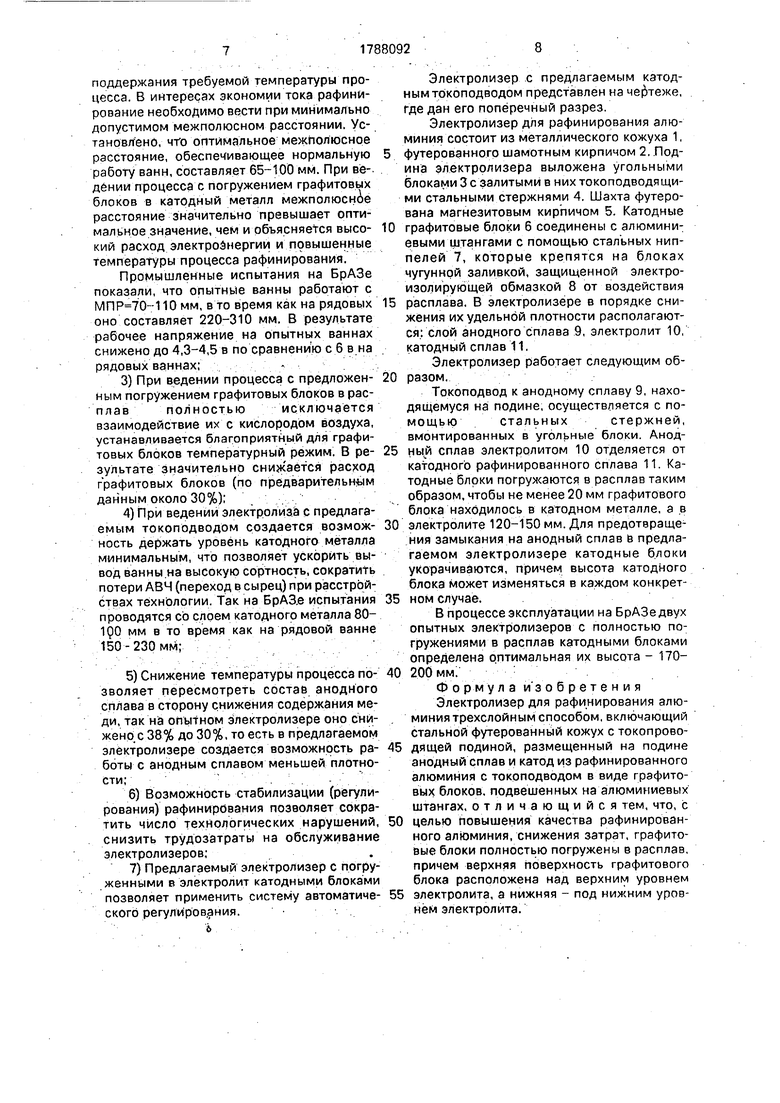

Электролизер с предлагаемым катодным токоподводом представлен на чертеже, где дан его поперечный разрез.

Электролизер для рафинирования алюминия состоит из металлического кожуха 1,

футерованного шамотным кирпичом 2. Лод- ина электролизера выложена угольными блоками 3 с залитыми в них токоподводящи- ми стальными стержнями 4. Шахта футерована магнезитовым кирпичом 5. Катодные

графитовые блоки б соединены с алюминиевыми штангами с помощью стальных ниппелей 7, которые крепятся на блоках чугунной заливкой, защищенной электроизолирующей обмазкой 8 от воздействия

расплава, В электролизере в порядке снижения их удельной плотности располагаются; слой анодного сплава 9, электролит 10, катодный сплав 11.

Электролизер работает следующим образом.

Токоподвод к анодному сплаву 9, находящемуся на подине, осуществляется с помощьюстальных стержней, вмонтированных в угольные блоки. Анод- ный сплав электролитом 10 отделяется от катодного рафинированного сплава 11. Катодные блоки погружаются в расплав таким образом, чтобы не менее 20 мм графитового блока находилось в катодном металле, а .в

электролите 120-150 мм. Для предотвращения замыкания на анодный сплав Ё предлагаемом электролизере катодные блоки укорачиваются, причем высота катодного блока может изменяться в каждом конкретном случае.

В процессе эксплуатации на БрАЗе двух опытных электролизеров с полностью погружениями в расплав катодными блоками определена оптимальная их высота - 170200мм;:

Ф о р м у л а и з о бретения Электролизер для рафинирования алюминия трехслойным способом, включающий стальной футерованной кожух с токопроводящей подиной, размещенный на подине анодный сплав и катод из рафинированного алюминия с токоподводом в виде графитовых блоков, подвешенных на алюминиевых штангах, отличающийся тем, что, с

целью повышения качества рафинированного алюминия, снижения затрат, графитовые блоки полностью погружены в расплав, причем верхняя поверхность графитового блока расположена над верхним уровнем

электролита, а нижняя - под нижним уровнем электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ СВИНЦА В РАСПЛАВЕ СОЛЕЙ | 2009 |

|

RU2418083C2 |

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ОТ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2840274C1 |

| УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ (ВАРИАНТЫ) | 2023 |

|

RU2809349C1 |

| КАТОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ | 1993 |

|

RU2049161C1 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

Авторы

Даты

1993-01-15—Публикация

1990-09-11—Подача