Область техники

Изобретение относится к двигателестроению, в частности к форсункам с микропроцессорным управлением для впрыска топлива в цилиндр двигателя внутреннего сгорания.

Предшествующий уровень техники

Известна электрогидравлическая форсунка дизеля с аккумуляторной системой подачи топлива по патенту RU 2303157. которая содержит корпус с размещенными в нем топливоподводящими и сливными каналами и сквозной осевой полостью, закрепленный на корпусе полый распылитель с сопловыми отверстиями, иглу, установленную в полости распылителя с образованием подыгольной камеры и сопряженную с мультипликатором запирания, пружину запирания иглы, центрирующую проставку, мультипликатор запирания, выполненный в виде поршня, который установлен во втулке мультипликатора запирания с образованием камеры гидроуправления, жиклер камеры гидроуправления, шариковый клапан гидроуправления, шток, якорь, электромагнит, пружину клапана гидроуправления. На боковой поверхности мультипликатора запирания выполнена проточка, в которой размещен цилиндрической формы полый упругий элемент из эластомера, встроенный между внутренней поверхностью втулки мультипликатора запирания и наружной поверхностью проточки мультипликатора запирания по всей ее длине, выполняющий одновременно функцию демпфера и герметизирующий камеру гидроуправления. Упругий элемент из эластомера жестко связан с этими поверхностями, а втулка мультипликатора запирания и мультипликатор запирания не являются прецизионной парой.

При таком конструктивном выполнении форсунки удалось добиться герметизации камеры гидроуправления при отсутствии прецизионной пары мультипликатор запирания - втулка мультипликатора. Но при этом наличие упругого элемента из эластомера усложняет конструкцию.

Известна электрогидравлическая форсунка дизеля с аккумуляторной системой подачи топлива, содержащая корпус с размещенными в нем топливоподводящими и сливными каналами и сквозной осевой полостью, закрепленный на корпусе полый распылитель с сопловыми отверстиями, иглу, установленную в полости распылителя с образованием подыгольной камеры и сопряженную с несущей частью мультипликатора запирания, пружину запирания иглы, центрирующую проставку, уплотняющую часть мультипликатора запирания, выполненную в виде поршня, диаметр которого превышает диаметр уплотняющей части иглы и который прецизионно установлен во втулке мультипликатора запирания с образованием камеры гидроуправления, жиклер камеры гидроуправления, шариковый клапан гидроуправления, шток, якорь, электромагнит, пружину клапана гидроуправления (патент DE 19701879, опубл. 23.07.1998). Данная форсунка имеет сложное и дорогостоящее прецизионное сопряжение направляющей части мультипликатора с внутренней поверхностью втулки мультипликатора, требующее притирки и селективной сборки. К тому же по мере износа прецизионной пары увеличивается утечка топлива из камеры гидроуправления.

Наиболее близким решением является электрогидравлическая форсунка дизеля с аккумуляторной системой подачи топлива, содержащая корпус с каналом подвода топлива высокого давления и сливным каналом, втулку мультипликатора, в которой установлен подпружиненный мультипликатор запирания с образованием гидроуправляющей камеры, сообщенной с каналом подвода топлива высокого давления посредством жиклера, и со сливным каналом - через управляющий клапан, подпружиненный шток которого связан с якорем электромагнита, распылитель с седлом, подыгольной камерой и распылительными отверстиями и иглу, взаимодействующую с седлом и с мультипликатором запирания через толкатель. Мультипликатор выполнен с отсечным клапаном, а толкатель упругодеформируемым. Предпочтительно по длине толкателя выполнены участки с меньшим поперечным сечением (заявка на патент PCT/RU2010/000262 от 25.05.2010 г.). Наличие мультипликатора и втулки мультипликатора усложняет конструкцию. Несоосное приложение усилия мультипликатора на запирающую часть иглы может привести к ее деформации.

Задачей изобретения является исключение перетекания топлива из полости высокого давления через зазор между мультипликатором и втулкой мультипликатора и уменьшение утечки между прецизионной частью иглы и распылителем, а также упрощение конструкции форсунки.

Сущность изобретения

Указанная задача решена в электроуправляемой форсунке, содержащей корпус с по крайней мере одним каналом подвода топлива высокого давления, по крайней мере один сливной канал и по крайней мере одну гидроуправляющую камеру, сообщенную с каналом подвода топлива высокого давления посредством жиклера и сливным каналом - через управляющий клапан, подпружиненный толкатель которого связан с якорем электромагнита, распылитель с седлом и распылительными отверстиями, и по крайней мере одну иглу, взаимодействующую с седлом распылителя, отличающаяся тем, что в корпусе выполнен по меньшей мере один дополнительный канал высокого давления, связывающий гидроуправляющую камеру по текучей среде с иглой, в котором расположен предварительно сжатый упругодеформируемый стержень.

Упругодеформируемый стержень выполнен из пружинной стали, что обеспечивает его допустимую деформацию больше необходимого хода иглы.

Напряжение предварительного сжатия в упругодеформируемом стержне составляет 1,5…2 рабочего давления топлива. Минимальное напряжение при этом обеспечивает прижатие запорной части иглы к седлу при отсутствии мультипликатора, а максимальное определяется экономически оправданной точностью изготовления деталей

Упругодеформируемый стержень расположен в оплетке, выполненной в виде винтовой прижины по существу с сомкнутыми витками, нижний конец которой на уровне расточки в корпусе для выхода иглы выполнен в виде пружины сжатия, что уменьшает площадь контакта упругодеформируемого стержня с направляющим его каналом, уменьшая вероятность его зависания под действием высокого давления топлива.

В корпусе выполнена расточка для выхода иглы, высота которой составляет 2…3 диаметра упругодеформируемого стержня. Минимальное значение определяется величиной деформации пружинного конца оплетки на величину хода иглы, а максимальное - допустимой длиной упругодеформируемого стержня без потери его устойчивости.

Гидроуправляющая камера выполнена в виде кольцеобразной проточки в крышке, центральная часть которой расположена в одной плоскости с торцом крышки. Это устраняет набег допусков, влияющих на величину деформации упругодеформируего стержня.

Выполненый в корпусе дополнительный канал высокого давления имеет продольные выступы, через витки оплетки удерживающие упругодеформируемый стержень от изгиба, обеспечивая проход топлива от гидроуправляющей камеры к верхнему торцу иглы.

Канал подвода топлива высокого давления посредством жиклера сообщается по крайней мере с одной гидроуправляющей камерой, которая в свою очередь связана через управляющий клапан со своим сливным каналом и, одновременно, канал подвода топлива высокого давления через наклонный канал, выполненный в распылителе, связан по крайней мере с одним отдельным отверстием, в котором расположена игла. Это позволяет с помощью одной форсунки распыливать два и более вида топлива не смешивая их.

Такое конструктивное решение позволяет полностью устранить утечку топлива путем исключения мультипликатора и втулки мультипликатора из конструкции форсунки и, следовательно, подвижного стыка между мультипликатором и втулкой мультипликатора, а также устранить утечку между прецизионной частью иглы и распылителем между впрысками (так как давление в полости распылителя и в гидроуправляющей камере в это время равны), и соответственно уменьшить потребляемую мощность топливного насоса высокого давления, а также упростить конструкцию форсунки. Кроме этого возможность разделения нескольких каналов подвода топлива и дополнительных каналов высокого давления позволяет в одной форсунке использовать несколько видов топлива и воду, не смешивая их.

Особенности и преимущества изобретения будут более понятны из описания преимущественного варианта его осуществления со ссылкой на приложенные чертежи.

Краткое описание чертежей

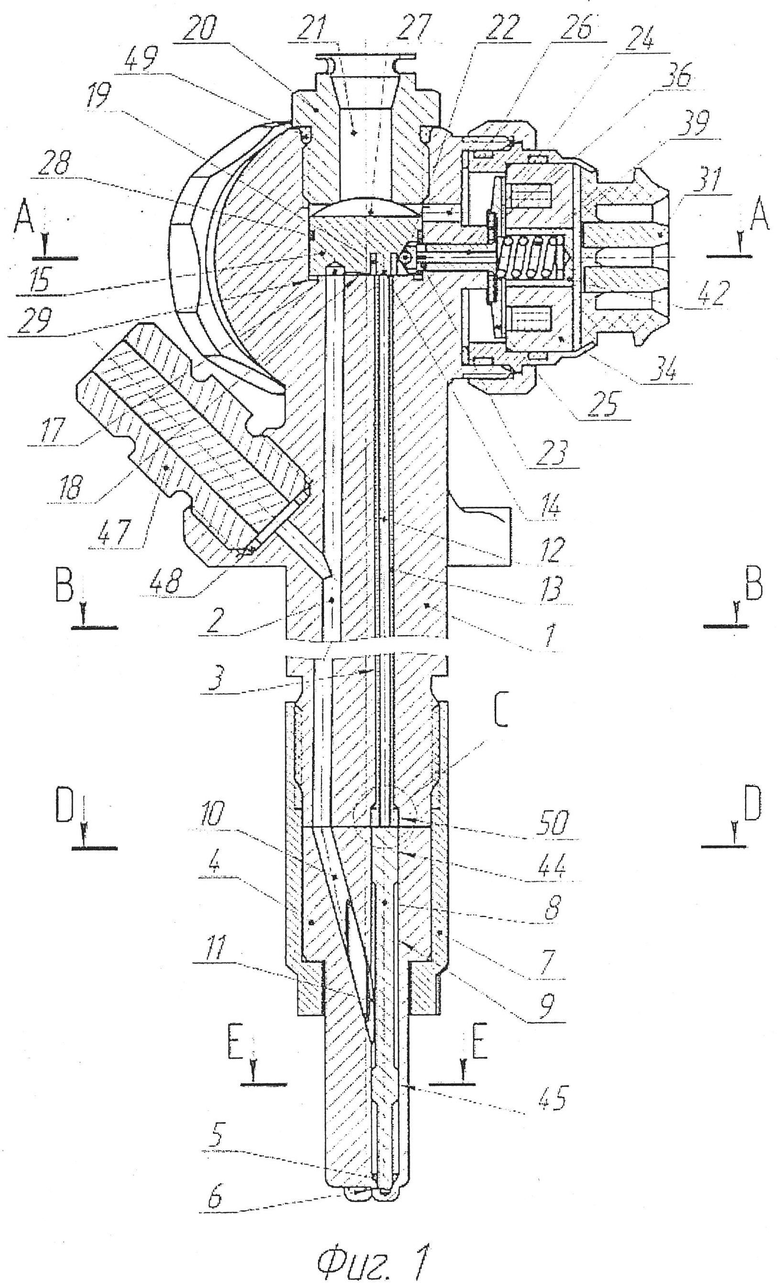

На фиг. 1 представлена форсунка, общий вид в разрезе;

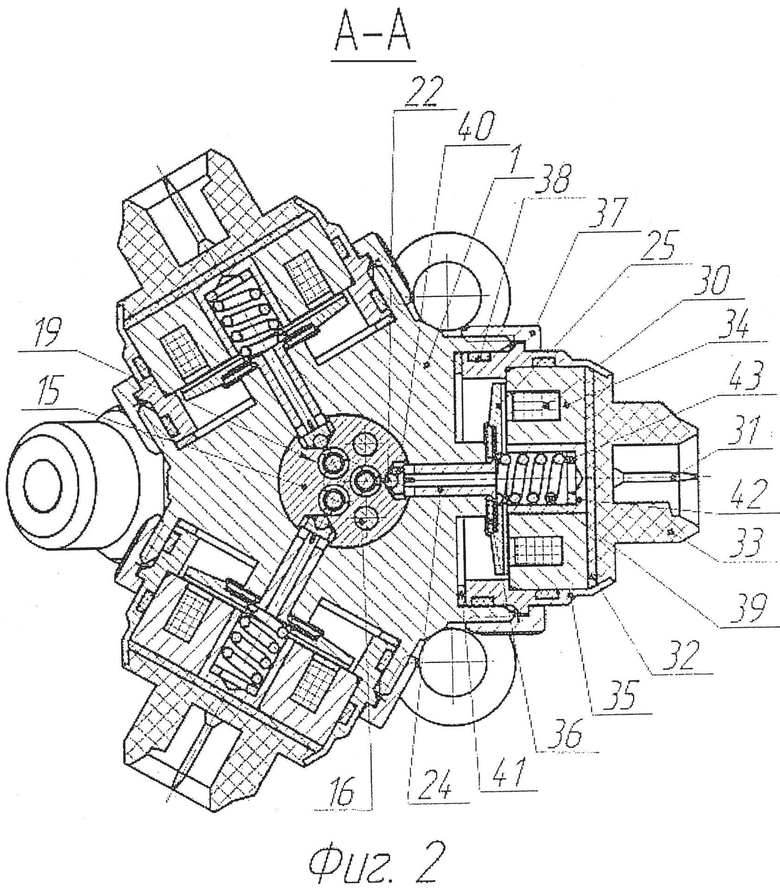

на фиг. 2 - сечение А-А на фиг. 1;

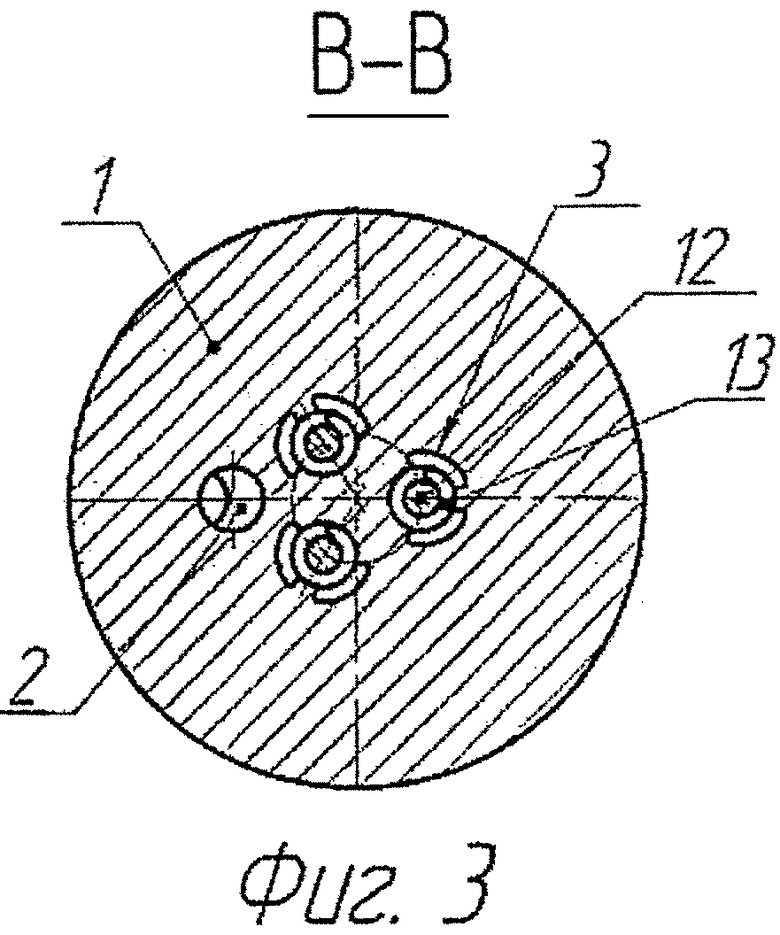

на фиг. 3 - сечение В-В на фиг. 1 в увеличенном масштабе;

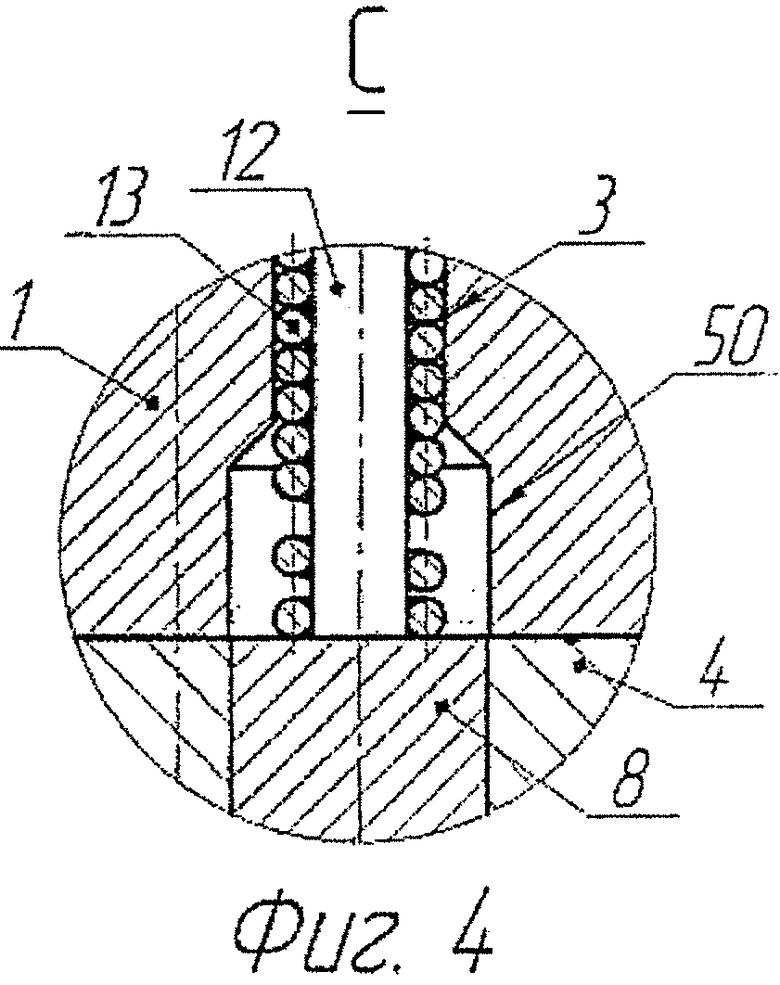

на фиг. 4 - выносной элемент С на фиг. 1 в увеличенном масштабе;

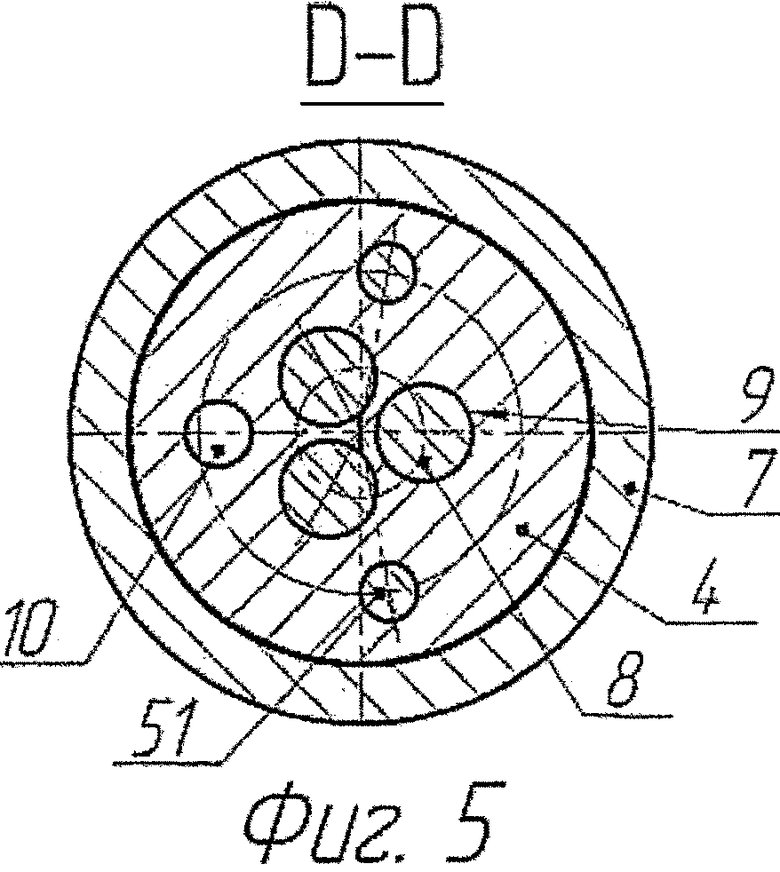

на фиг. 5 - сечение D-D на фиг. 1 в увеличенном масштабе;

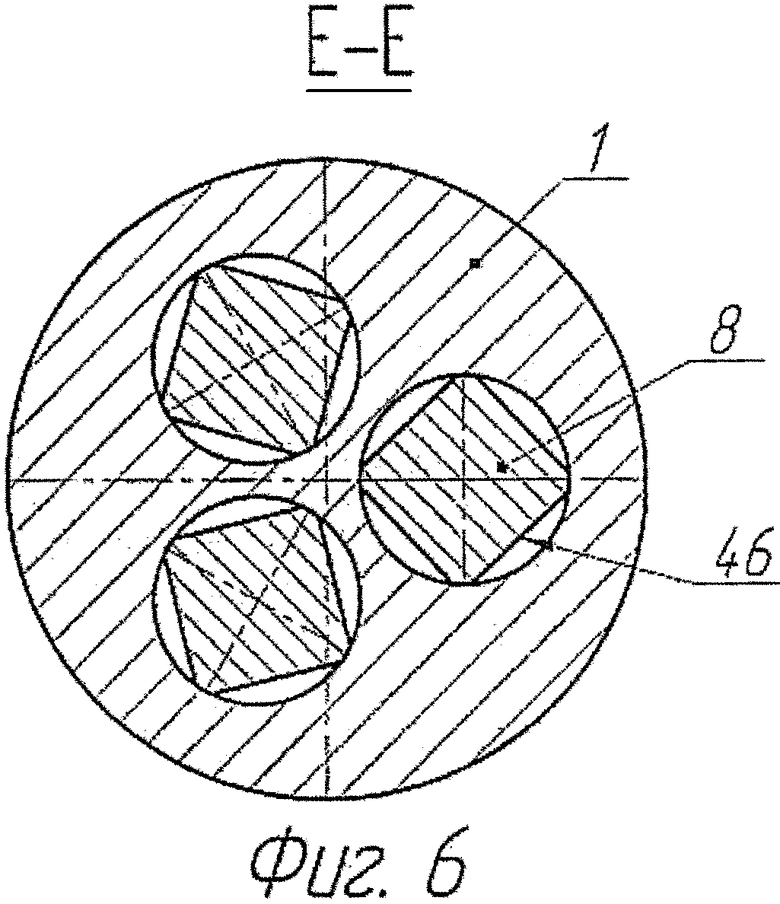

на фиг. 6 - сечение Е-Е на фиг. 1 в увеличенном масштабе;

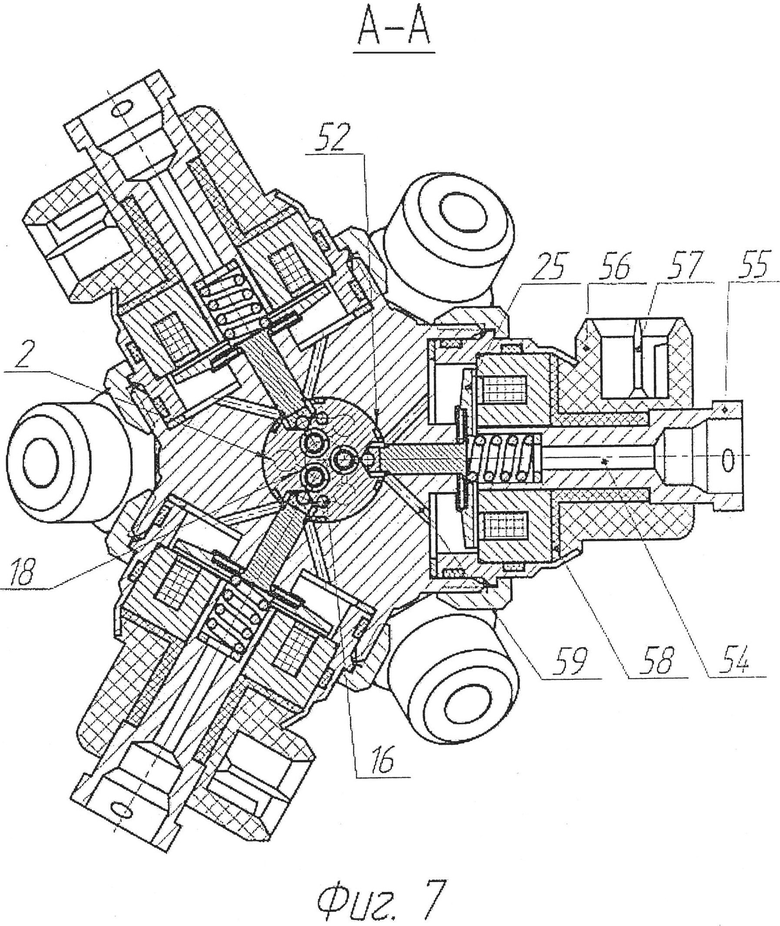

на фиг. 7 - разрез А-А на фиг. 1 в случае выполнения форсунки для трех видов топлива.

Варианты осуществления изобретения

Как показано на фиг. 1, форсунка содержит корпус 1 с каналом 2 подвода топлива высокого давления и дополнительным каналом 3 высокого давления, распылитель 4 с тремя седлами 5, в которых выполнены распыляющие отверстия 6. В разных седлах 5 может быть разным количество отверстий 6 или их диаметр. Распылитель 4 поджат к корпусу 1 гайкой 7. Внутри распылителя 4 (Фиг. 1, 5) расположены три иглы 8 в отдельных отверстиях 9, объединенных между собой наклонным каналом 10 в общую полость 11 (Фиг. 1) распылителя 4 (при использовании одного вида топлива). Упругодеформируемые стержни 12 прижимают иглы 8 к седлам 5. Упругодеформируемые стержни 12 выполнены из пружинной стальной проволоки марки 65Г с временным сопротивлением разрыву 2500 н/мм2, допуская величину деформации сжатия, превышающую ход иглы 8, причем предварительное напряжение сжатия в упругодеформируемом стержне 12 составляет 1,5…2 от рабочего давления форсунки, что обеспечивает необходимое усилие прижатия иглы 8 к седлу 5. Для исключения притирания упругодеформируемого стержня 12 (Фиг. 1, 3, 4) к стенкам канала 3 высокого давления, выполненного в корпусе 1, он помещен в оплетку 13, представляющую собой винтовую пружину с сомкнутыми витками. Площадь контакта стержня 12 с оплеткой 13 достаточно мала, что позволяет ему относительно легко перемещаться внутри оплетки 13, находясь под воздействием высокого давления топлива. Нижние 2-3 витка оплетки 13 выполнены в виде пружины сжатия, которая поджимает оплетку 13 к центральной части 14 (Фиг. 1) кольцевой проточки, выполненной в крышке 15. Шаг пружины сжатия выбирается из учета допустимых напряжений при сжатии пружины до соприкосновения витков.

Крышка 15 фиксируется от проворота штифтами 16 (фиг. 2), запрессованными в корпус 1. Крышка 15 имеет отверстие 17 (Фиг. 1) для прохода топлива к трем жиклерам 18, выполненным в виде пазов на торце крышки 15 и соединяющим отверстие 17 с каждой гидроуправляющей камерой 19 (фиг. 1, 2). Крышка 15 с жиклерами 18 (Фиг. 1) поджата сливным патрубком 20, имеющим сливной канал 21. Гидроуправляющие камеры 19 выполнены в крышке 15 в виде кольцевых проточек, образующиеся при этом центральные части 14 служат упорами для упругодеформируемых стержней 12 и оплетки 13. Каждая гидроуправляющая камера 19 через отверстия клапана 22, радиальные пазы 23 и центральное отверстие в толкателе 24, радиальные пазы в якоре 25, отверстие 26, паз 27 связана со сливным каналом 21. Для предотвращения перетекания топлива напрямую от управляющего клапана 22 в сливной канал 21 в проточке крышки 15 расположено уплотнительное кольцо 28. Герметизация стыка между крышкой 15 и торцом корпуса 1 обеспечивается за счет подгонки контактирующих поверхностей, а в случае незначительной утечки топлива оно попадает в кольцевую канавку 29, а затем, как описано выше, в сливной канал 21.

Каждый из трех электромагнитных приводов состоит из обмотки 30 (Фиг. 2), концы которой приварены к контактам 31, которые, в свою очередь, прикреплены к изолятору 32 с помощью горячей деформации выступов изолятора (на фигурах не показано), прошедших через отверстия в контактах 31 и залитых пластмассой при изготовлении колодки 33, магнитопровода 34, втулки 35 и якоря 25, закрепленного на упругом диске толкателя 24 через кольцо 36. Магнитопровод 34 обжат во втулке 35, которая поджата гайкой 37. Герметичность соединения втулки 35 с корпусом 1 обеспечивается уплотнительным кольцом 38. Толкатель 24 под действием пружины 39 через проставку 40 прижимает шариковый управляющий клапан 22 к седлу, выполненному в крышке 15. Рабочий ход толкателя 24 выставляется сменной шайбой 41, а минимальный зазор между якорем 25 и магнитопроводом 34 - выступанием стакана 42, выполненного из немагнитного материала, за торец магнитопровода 34. Размер гнезда под пружину 39 регулируется сменной шайбой 43.

Верхняя часть 44 (Фиг. 1) игл 8 цилиндрическая и выполнена прецизионной, а средняя часть 45 (Фиг. 1, 6) для придания дополнительной устойчивости игл 8 выполнена в виде цилиндра с лысками 46 (Фиг. 6) с четырех сторон для прохода топлива. Патрубок 47 (Фиг. 1) с щелевым фильтром уплотнен с помощью металлического кольца 48. Сливной патрубок 20 уплотнен резиновым кольцом 49. В нижнем торце корпуса 1 предусмотрены расточки 50 (Фиг 1, 4) для выхода игл 8, высота которых составляет 2…3 диаметра упругодеформируемого стержня 12, для исключения потери устойчивости стержня 12 на этом участке.

Распылитель зафиксирован от проворота штифтами 51 (Фиг. 5).

При использовании различных видов топлива, распыливаемых одной форсункой, в корпусе 1 (Фиг. 1) выполнено более одного канала 2 (Фиг. 7) подвода топлива высокого давления, связанного своим патрубком 47 с ТНВД. Каждый канал 2 подвода топлива высокого давления жиклерами 18 связан с одной или более гидроуправляющими камерами 19, а наклонными каналами 10 (Фиг. 1) не менее чем с одним отверстием 9, выполненным в распылителе 4, в которых расположены иглы 8, управляющие распыливанием этого вида топлива. Уплотнительные кольца 52 (Фиг. 7) исключают смешивание разных видов топлива, используемых для управления форсункой, которое через каналы 53, радиальные пазы в якоре 25 попадает в свой сливной канал 54, выполненный в сливном штуцере 55. Поскольку в этом варианте исполнения форсунки центральная часть электромагнитного привода занята сливным штуцером 55, колодка 56 выполнена развернутой от оси на 90°, при этом контакты 57 выполнены п-образной формы, а закреплены как и в основном варианте к изолятору 58.

Форсунка работает следующим образом. При подаче топлива высокого давления оно одновременно через канал 2 (Фиг. 1), жиклеры 18, поступает во все гидроуправляющие камеры 19, а через них в каналы 3 высокого давления, выполненные в корпусе 1, и в полость 11 распылителя 4. Упругодеформируемые стержни 12 за счет предварительного сжатия прижимают иглы 8 к седлам 5. Величина предварительного сжатия составляет примерно 0,2 мм. Этого достаточно для исключения влияния разности температурного расширения корпуса 1 и упругодеформируемых стержней 12. При этом конструкция форсунки позволяет разместить упругодеформируемые стержни 12 длиной, достаточной для их дополнительной деформаци на величину, превышающую необходимый ход игл 8. При этом максимальное напряжение в упругодеформируемых стержнях 12 не будет превышать 40% от временного сопротивления разрыву, при котором количество циклов сжатия стержней 12 не ограничено.

При подаче напряжения на контакты 31 (Фиг. 1, 2) якорь 25 притягивается к магнитопроводу 34, перемещая через кольцо 36 толкатель 24 до упора в торец стакана 42, открывая управляющий клапан 22. При этом топливо через пазы 23 и центральное отверстие, выполненные в толкателе 24, радиальные пазы в якоре 25, отверстие 26 (Фиг. 1), паз 27 поступает в сливной канал 21, охлаждая магнитопровод 34. Поскольку площадь сечения отверстия у управляющего клапана 22 много больше поперечного сечения жиклера 18, давление в гидроуправляющей камере 19 уменьшается, при этом уменьшается также и усилие давления на верхний торец иглы 8, связанной каналом 3 высокого давления по текучей среде с гидроуправляющей камерой 19, и в тот момент, когда суммарное усилие сжатого упругодеформируемого стержня 12 и давления на верхний торец иглы 8 сравняется с усилием, вызванным давлением топлива в полости 11 на дифференциальную площадку иглы 8 снизу, игла 8 начнет подниматься, открывая распыливающие отверстия 6. Игла 8 перемещается вверх, сжимая упругодеформируемый стержень 12 до тех пор, пока топливо не попадет в подыгольное пространство, создавая дополнительную силу. При этом игла 8 резко поднимаеться. Далее происходит дожатие упругодеформируемого стержня 12, который при этом запасает энергию деформации сжатия.

При отключении электромагнита толкатель 24 под действием пружины 39 через проставку 40 закрывает клапан 22, а через кольцо 36 перемещает якорь 25.

При закрытии клапана 22 давление в гидроуправляющей камере 19 возрастает. При этом возрастающее давление на верхний торец иглы 8 помогает упругодеформируемому стержню 12 удлиняться и перемещать иглу 8 вниз. При приближении запорной части иглы 8 к седлу 5 давление в подыгольном пространстве иглы 8 падает и игла 8 под действием упругодеформируемого стержня 12 резко закрывает распыливающие отверстия 6.

Наличие оплетки 13 на упругодеформируемом стержне 12 уменьшает площадь поверхности его притирания, исключая тем самым его зависание под действием рабочего давления топлива. При недостаточности объема непрерывной прокачки топлива, проходящего через зазор между верхними прецизионными частями 44 игл 8 и распылителем 4, на прецизионных частях игл 8 или в разъеме между корпусом 1 и распылителем 4 выполняются жиклеры с целью исключения закоксовывания дополнительных каналов 3 высокого давления и охлаждения форсунки. Возможен вариант переноса жиклеров 18, выполненных в крышке 15, в разъем между корпусом 1 и распылителем 4, но при этом неоправданно увеличивается скорость движения топлива в дополнительных каналах 3 высокого давления.

При использовании нескольких видов топлива принцип работы форсунки не меняется, только топливо, проходящее через управляющий клапан 22, проходит через каналы 53 (Фиг. 7), радиальные пазы в якоре 25 и свой сливной канал 54, исключая перемешивание топлива, используемого на управление форсункой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОУПРАВЛЯЕМАЯ ФОРСУНКА | 2010 |

|

RU2526002C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА | 2011 |

|

RU2558179C1 |

| ЭЛЕКТРОУПРАВЛЯЕМАЯ ФОРСУНКА | 2010 |

|

RU2507410C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ГИДРОУПРАВЛЯЕМОЙ ТОПЛИВНОЙ ФОРСУНКИ | 2011 |

|

RU2541483C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2005 |

|

RU2293205C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2005 |

|

RU2299350C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2005 |

|

RU2280781C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2006 |

|

RU2300660C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДИЗЕЛЯ | 2006 |

|

RU2303157C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2004 |

|

RU2272170C1 |

Изобретение относится к двигателестроению, в частности к топливным форсункам. Электроуправляемая форсунка содержит корпус (1) с каналом (2) подвода топлива, сливной канал (21) и гидроуправляющую камеру (19), сообщенную с каналом (2) подвода топлива посредством жиклера (18) и со сливным каналом (21) - через управляющий клапан (22), подпружиненный толкатель (24) которого связан с якорем (25) электромагнита, распылитель (4) с седлом (5) и распылительными отверстиями (6), и иглу (8), взаимодействующую с седлом (5) распылителя (4). Согласно изобретению в корпусе (1) выполнен дополнительный канал высокого давления (3), связывающий гидроуправляющую камеру (19) по текучей среде с иглой (8), в котором расположен предварительно сжатый упруго деформируемый стержень (12). Упругодеформируемый стержень (12) расположен в оплетке (13), выполненной в виде винтовой пружины с сомкнутыми витками, нижний конец выполнен в виде пружины сжатия. Дополнительный канал (3) имеет продольные выступы, удерживающие упругодеформируемый стержень (12) от изгиба. Каждый канал (2) подвода топлива посредством жиклера (18) сообщается с гидроуправляющей камерой (19), которая в свою очередь связана через управляющий клапан (22) со своим сливным каналом (42) и, одновременно, через наклонный канал (10), выполненный в распылителе (4), с отдельным отверстием (9), в котором расположена игла (8). Техническим результатом является сокращение расхода топлива на управление, а также упрощение конструкции форсунки. 7 з.п. ф-лы, 7 ил.

1. Электроуправляемая форсунка, содержащая корпус (1) с по крайней мере одним каналом (2) подвода топлива высокого давления, по крайней мере один сливной канал (21) и по крайней мере одну гидроуправляющую камеру (19), сообщенную с каналом (2) подвода топлива высокого давления посредством жиклера (18) и со сливным каналом (21) - через управляющий клапан (22), подпружиненный толкатель (24) которого связан с якорем (25) электромагнита, распылитель (4) с по крайней мере одним седлом (5) и распылительными отверстиями (6), и по крайней мере одну иглу (8), взаимодействующую с седлом (5) распылителя (4), отличающаяся тем, что в корпусе (1) выполнен по меньшей мере один дополнительный канал высокого давления (3), связывающий гидроуправляющую камеру (19) по текучей среде с верхним торцом иглы (8), в котором расположен предварительно сжатый упругодеформируемый стержень (12).

2. Электроуправляемая форсунка по п. 1, отличающаяся тем, что предварительно сжатый упругодеформируемый стержень (12), выполнен из пружинной стали.

3. Электроуправляемая форсунка по п. 1, отличающаяся тем, что напряжение предварительного сжатия в упругодеформируемом стержне (12) составляет 1,5…2 рабочего давления топлива.

4. Электроуправляемая форсунка по п. 1, отличающаяся тем, что упругодеформируемый стержень (12) расположен в оплетке (13), выполненной в виде винтовой пружины по существу с сомкнутыми витками, нижний конец которой на уровне расточки (50) в корпусе (1) для выхода иглы (8) выполнен в виде пружины сжатия.

5. Электроуправляемая форсунка по п. 4, отличающаяся тем, что высота расточки (50) выполненной в корпусе (1) для выхода иглы (8) составляет 2…3 диаметра упругодеформируемого стержня (12).

6. Электроуправляемая форсунка по п. 1, отличающаяся тем, что гидроуправляющая камера (19) выполнена в виде кольцеобразной проточки в крышке (15), центральная часть (14) которой расположена в одной плоскости с торцом крышки (15).

7. Электроуправляемая форсунка по п.п. 1,4, отличающаяся тем, что выполненный в корпусе (1) по крайней мере один дополнительный канал (3) высокого давления имеет продольные выступы, удерживающие через витки оплетки (13) упругодеформируемый стержень (12) от изгиба.

8. Электроуправляемая форсунка по п. 1, отличающаяся тем, что каждый канал (2) подвода топлива высокого давления посредством жиклера (18) сообщается по крайней мере с одной гидроуправляющей камерой (19), которая в свою очередь связана через управляющий клапан (22) со своим сливным каналом (42) и, одновременно, через наклонный канал (10), выполненный в распылителе (4), по крайней мере с одним отдельным отверстием (9), в котором расположена игла (8).

| WO 2011149372 A1, 01.12.2011 | |||

| ФОРСУНКА | 1994 |

|

RU2084686C1 |

| US 20040035955 A1, 26.02.2004 | |||

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДИЗЕЛЯ | 2006 |

|

RU2303157C1 |

| Форсунка для бескомпрессорных двигателей внутреннего горения | 1928 |

|

SU11572A1 |

Авторы

Даты

2015-09-20—Публикация

2012-03-23—Подача