Область техники

В общем, данное изобретение относится к конструкции пода металлургического реактора, прежде всего печи для выплавки чугуна, такой как доменная печь. Более конкретно, изобретение относится к конфигурации огнеупорного материала, которым облицована стенка пода.

Уровень техники

Обычно под металлургической печи имеет внешний стальной кожух, обычно по меньшей мере с одной леткой для слива расплавленного металла и футеровкой из огнеупорного материала для размещения ванны для расплавленного металла при высоких температурах, превышающих 1100°C.

Футеровка включает в себя поперечную футеровку, далее называемую футеровкой стенки, и футеровку дна пода, то есть подину печи.

В области доменных печей существует множество подходов для конструкции футеровки стенки. В хорошо известном подходе футеровкой стенки является кирпичная кладка из множества концентрических колец сравнительно малых кирпичей. Обычно они изготавливаются из горячепрессованного углерода высокой проводимости. В другом подходе применяются сравнительно большие блоки огнеупорного материала, обычно также из углеродистого материала (включая углерод, горячепрессованный углерод, графит, полуграфит и горячепрессованный полуграфит). Обычно большие блоки устанавливаются в одну толщину, простирающуюся от кожуха до рабочей поверхности футеровки, так что футеровка состоит из одного и того же материала по всему поперечному сечению. Следующий известный подход, который предназначен для улучшения защиты и износостойкости футеровки, состоит в обеспечении дополнительного так называемого керамического стакана, включающего поперечный внутренний слой керамики с высокой температурой плавления, например блоков сборного типа с высоким содержанием глинозема, для защиты углеродистых блоков футеровки стенки. Также хорошо известны конфигурации пода с композитной футеровкой из двух кольцеобразных слоев разных материалов. Обычно материалы используются таким образом, что теплопроводность внешнего слоя выше, чем у внутреннего слоя с рабочей поверхностью футеровки в контакте с расплавленным железом.

Композитная конфигурация футеровки, особенно для заплечиков и для шахтной зоны доменной печи, раскрыта, например, в патенте США 3,953,007. В этом патенте предлагают два отдельных слоя разных углеродистых материалов, например внешний слой из графитовых блоков с высокой теплопроводностью и внутренний слой из карбида кремния с высокой устойчивостью к износу и химическому воздействию. Действительно, в области огнеупорных материалов доменных печей известным является добавление карбида кремния или металлического кремния к углеродистой смеси для улучшения (уменьшения) проницаемости, уменьшения размера пор и улучшения сопротивления истиранию.

Что касается более конкретно футеровки стенки пода, схожий предусматривающий слои подход предложен в патенте США 3,520,526. В этом патенте предлагается обеспечение двух слоев по существу равной толщины, с толщиной внешнего слоя, предпочтительно, от 0,8 до 1,2 кратной толщине внутреннего слоя. Более конкретно, в US 3,520,526 предлагается, что радиально внешний слой, который находится в контакте с системой охлаждения, например с холодильниками, должен иметь теплопроводность, которая существенно выше, чем теплопроводность радиально внутреннего слоя, прежде всего по меньшей мере в пять раз выше.

Износостойкость огнеупорной футеровки пода печи является критическим фактором, так как выход из строя огнеупорной футеровки является одной из наиболее распространенных причин преждевременных остановок. Соответственным образом, для достижения желаемой износостойкости необходимы современные огнеупорные материалы и конфигурации и принимаются связанные с ними расходы. Необходимыми свойствами, среди всего прочего, являются: хорошая сопротивляемость окислению, низкий уровень коэффициента науглероживания, высокая механическая прочность и высокая теплопроводность для поддержания температуры рабочей поверхности футеровки на наиболее низком уровне. В результате, принимая во внимание общие затраты на строительство пода, стоимость самой огнеупорной футеровки может составлять более двух третей (66%) общей стоимости, то есть превышает стоимость стальной оболочки и системы охлаждения пода. Очевидно, в случае ремонта футеровки существующей оболочки и системы охлаждения, огнеупорный материал составляет даже более важное соотношение в общих затратах.

С другой стороны, также хорошо известно, что существует постоянная тенденция, направленная на увеличение производительности. Производственная мощность доменной печи значительным образом ограничена, среди всего прочего, полезным внутренним объемом пода, который радиально ограничен толщиной футеровки и диаметром кожуха.

В виду вышесказанного существует очевидное желание уменьшить общую толщину футеровки стенки пода с тем, чтобы достичь либо преимуществ уменьшения стоимости футеровки, либо увеличения полезного внутреннего объема пода, или предпочтительно обоих факторов.

Техническая проблема

Соответственно, целью данного изобретения является создание конфигурации пода для металлургической печи, прежде всего для доменной печи, которая позволяет уменьшить толщину стенки (то есть толщину в радиальном направлении) футеровки с минимальным воздействием или без неблагоприятного воздействия на износостойкость футеровки печи.

Эта цель достигнута посредством пода по п.1 формулы изобретения.

Общее описание изобретения

Известным образом под металлургического реактора, прежде всего доменной печи, содержит внешнюю опорную металлическую конструкцию (далее кожух), которая в случае доменной печи имеет по меньшей мере одну летку для слива расплавленного металла. Для размещения содержащей расплавленный металл ванны под имеет кольцеобразную футеровку по всему периметру стенки из огнеупорного материала, которая содержится внутри кожуха и обычно поддерживается системой охлаждения, например внутренними кольцами холодильника между кожухом и футеровкой. Данное изобретение, прежде всего, относится к конфигурации нижней области футеровки стенки, которая наиболее подвержена суровым условиям. В доменной печи нижняя область расположена под леткой. Согласно изобретению эта нижняя область включает в себя первый радиально внутренний слой, который обращен к внутреннему пространству пода, и содержит по меньшей мере одно и обычно несколько колец расположенных вертикально друг над другом огнеупорных элементов, например малых кирпичей или сравнительно больших блоков. Эта нижняя область также содержит второй радиально внешний слой, который обращен к внешнему кожуху и который поддерживает внутренний слой. Внешний слой также содержит по меньшей мере один и обычно несколько колец расположенных вертикально друг над другом огнеупорных элементов. Кроме того, согласно изобретению по меньшей мере одно из внутренних колец в нижней области содержит элементы, изготовленные из первого углеродистого огнеупорного материала, который отличается от одного или нескольких углеродистых огнеупорных материалов, из которых изготовлен внешний слой.

Согласно важному аспекту изобретения углеродистый огнеупорный материал по меньшей мере одного внутреннего кольца является огнеупорным материалом с высокими эксплуатационными характеристиками, с этой целью он содержит по меньшей мере одну улучшающую свойства добавку в пропорции по меньшей мере 5% от общей массы, которая не содержится в огнеупорном материале элементов во внешнем слое и которая предусмотрена в качестве дополнения или в качестве альтернативы хорошо известным улучшающим свойства добавкам, таким как металлический кремний и карбид кремния, которые являются сравнительно недорогими.

Согласно другому важному аспекту по меньшей мере одно внутреннее кольцо имеет толщину менее чем 45%, предпочтительно менее чем 35%, общей толщины стенки футеровки стенки на высоте внутреннего кольца, о котором идет речь.

Становится понятным, что данное изобретение предлагает действия вопреки принятой практике и широко распространенному мнению, заключающиеся в том, что на подвергающейся воздействию рабочей стороне футеровки (смотри, например, вышеупомянутый патент US 3,520,536) должен быть размещен более экономичный, то есть менее дорогой, огнеупорный материал. Кроме того, в ходе приведших к данному изобретению разработок было теоретически предсказано, что даже сравнительно малая толщина огнеупорного материала с высокими эксплуатационными характеристиками, например усиленный TiC огнеупорный материал, при расположении на подвергающейся воздействию поверхности может привести к значительному улучшению эксплуатационных характеристик футеровки и износостойкости. Соответственным образом, предложенная конфигурация позволяет уменьшить толщину поддерживающего внешнего слоя и, более конкретно, общую толщину футеровки стенки по сравнению с уровнем техники. Кроме того, как ожидается, предложенная конфигурация позволяет осуществить за значительно более низкие затраты эксплуатационные характеристики футеровки, эквивалентные характеристикам, которые являются достижимыми только при толщине на всю протяженность (от рабочей поверхности футеровки до нерабочей поверхности) соответствующего огнеупорного материала с высокими эксплуатационными характеристиками. Таким образом, составляя внутренний слой с помощью имеющего улучшенные свойства огнеупорного материала, например улучшенной сопротивляемости износу вследствие воздействия жидкого горячего металла, позволяет уменьшить толщину футеровки стенки с минимальным воздействие или без неблагоприятного воздействия на износостойкость футеровки стенки.

Согласно важному аспекту изобретения первый огнеупорный материал содержит 50-85% от общей массы углерода и, в качестве дополнительной улучшающей свойства добавки, 5-20% от общей массы одного или более материалов, выбранных из группы, включающей в себя металлический титан, карбид титана, нитрид титана и карбонитрид титана или оксид титана. Более предпочтительный огнеупорный материал содержит 5-15% от общей массы металлического кремния и 5-15% от общей массы глинозема. Характерный способ изготовления такого огнеупора известен, например, из EP 1275626. Согласно другому аспекту первый огнеупорный материал, предпочтительно, имеет теплопроводность по меньшей мере 15 Вт/мК при 600°C, как это достигается, например, с помощью наиболее предпочтительного огнеупора.

Согласно важному аспекту изобретения по меньшей мере одно внутреннее кольцо содержит элементы, имеющие фиксирующий участок на своих внутренних поверхностях, причем каждая пара фиксирующих участков взаимодействует для недопущения радиально внутреннего смещения и тангенциального смещения по окружности элемента внутреннего кольца к соответствующему элементу внешнего кольца. Становится понятным, что эта конфигурация позволяет еще более уменьшить толщину внутреннего слоя, не ухудшая механическую устойчивость его конструкции в отличие от простой конструкции в виде каменной кладки. В этой конфигурации взаимодействующие фиксирующие участки, предпочтительно, имеют сопряженные, идеально гладкие закругленные формы, которые обеспечивают непрерывный зазор между внешней и внутренней поверхностями противостоящих элементов.

С помощью вышеупомянутой фиксации по меньшей мере одно внешнее кольцо может с выгодой содержать изготовленные из второго углеродистого огнеупорного материала блоки большой ширины, причем по меньшей мере одно внешнее кольцо содержит блоки большой ширины, которые имеют ширину более 65% от общей толщины стенки футеровки стенки на высоте внешнего кольца. Соответственным образом, по меньшей мере одно внутреннее кольцо может содержать блоки малой ширины, имеющие ширину менее чем 35% от общей толщины стенки футеровки стенки на этой высоте. В предпочтительном и простом типе фиксации по меньшей мере одно внутреннее кольцо имеет блоки малой ширины с фиксирующим выступом в виде гриба на своих внешних поверхностях, тогда как по меньшей мере одно внешнее кольцо имеет блоки большой ширины с сопряженной фиксирующей выемкой в виде гриба на своих внутренних поверхностях. Выступы и выемки находятся в зацеплении и взаимодействии для недопущения радиально внутреннего смещения и тангенциального смещения по окружности блоков малой ширины относительно блоков большой ширины с тем, чтобы еще более увеличить устойчивость конструкции. В конфигурации, которая уменьшает производственные расходы посредством уменьшения количества специальных блоков с помощью фиксирующих средств, по меньшей мере одно внутреннее кольцо содержит блоки малой ширины первого типа и блоки малой ширины второго типа, которые расположены в чередующейся последовательности. Первый тип имеет фиксирующий участок, тогда как второй тип лишен фиксирующего участка. Для фиксации второго типа блоков малой ширины первый и второй типы блоков малой ширины имеют соответствующие сопряженные горизонтальные поперечные сечения.

В предпочтительном варианте осуществления нижняя область также содержит промежуточный уплотнительный слой, который простирается вертикально между внешним и внутренним слоями. Предпочтительно уплотнительный слой изготовлен из состава, который содержит: мелкогранульную фазу, состоящую по существу из графита, и крупногранульную фазу, состоящую по существу из микропористого углерода.

В наиболее простой конструкции внутреннее кольцо в радиальном направлении изготовлено из единственного огнеупорного блока, имеющего ширину, равную толщине внутреннего кольца, и, схожим образом, внешнее кольцо в радиальном направлении изготовлено из единственного огнеупорного блока, имеющего толщину, равную толщине внешнего кольца. Обычно внутренний слой содержит вертикальную последовательность по меньшей мере из двух, предпочтительно от трех до четырех, расположенных друг над другом внутренних колец огнеупорных элементов, прежде всего огнеупорных блоков, изготовленных из первого огнеупорного материала.

Касательно достижимых уменьшений общей толщины стенки, в случае, если внутренний слой образует рабочую поверхность футеровки, внутренний слой может иметь толщину в диапазоне от 200 мм до 600 мм, предпочтительно в диапазоне от 250 до 550 мм, и футеровка стенки имеет общую толщину стенки менее чем 1350 мм, предпочтительно менее чем 1100 мм (на уровне самого нижнего кольца). В случае если для образования рабочей поверхности предусмотрен керамический колпак, внутренний слой имеет толщину в диапазоне от 250 мм до 400 мм, и футеровка стенки, включая керамический слой, имеет общую толщину стенки менее 1500 мм (на уровне самого нижнего внутреннего кольца).

Становится понятным, что под согласно данному изобретению, прежде всего, подходит, хотя и не безусловно, для промышленного применения в доменной печи либо в качестве модернизации при замене футеровки существующей печи, либо в качестве проекта для новой конструкции.

Краткое описание чертежей

Последующие подробности и преимущества данного изобретения будут видны из следующего подробного описания нескольких, неограничивающих вариантов осуществления изобретения со ссылкой на приложенные чертежи, на которых изображены:

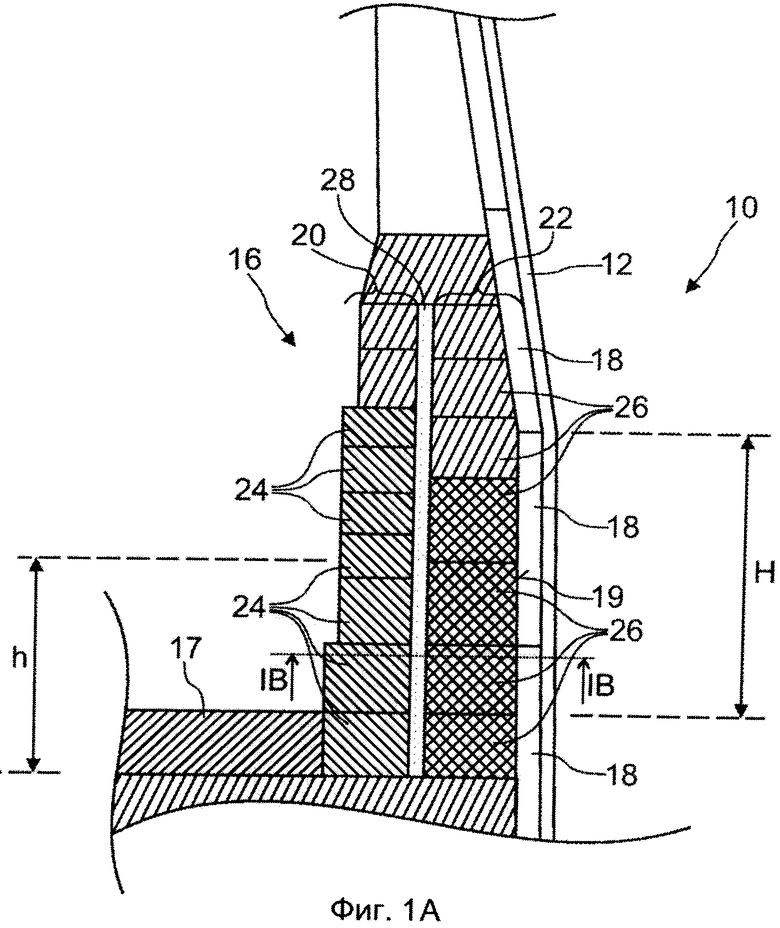

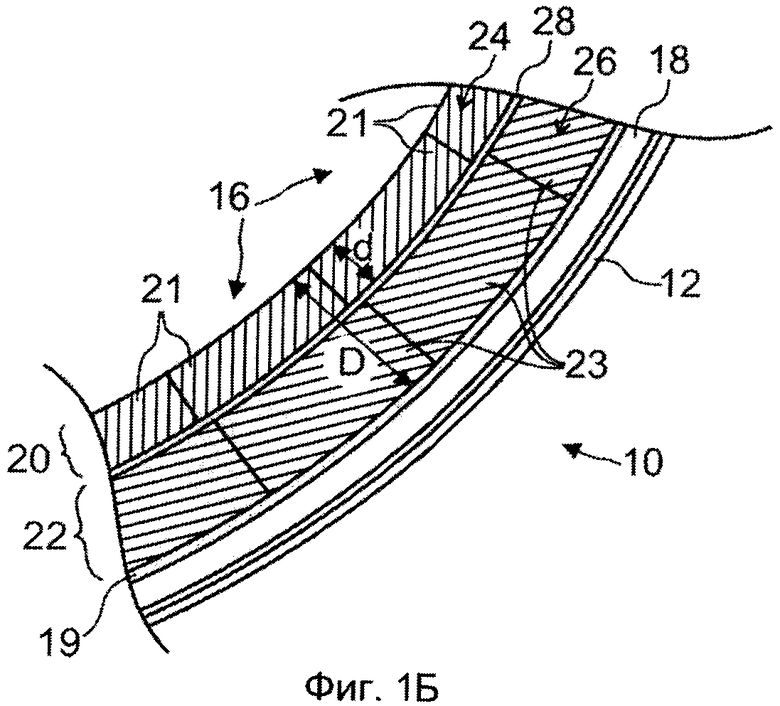

Фиг.1А-1Б показывают под доменной печи согласно первому варианту осуществления изобретения, где фиг.1А представляет собой вертикальный вид в разрезе пода, и фиг.1Б представляет собой схематичный горизонтальный вид в поперечном разрезе в нижней области согласно линии разреза IB-IB на фиг.1А,

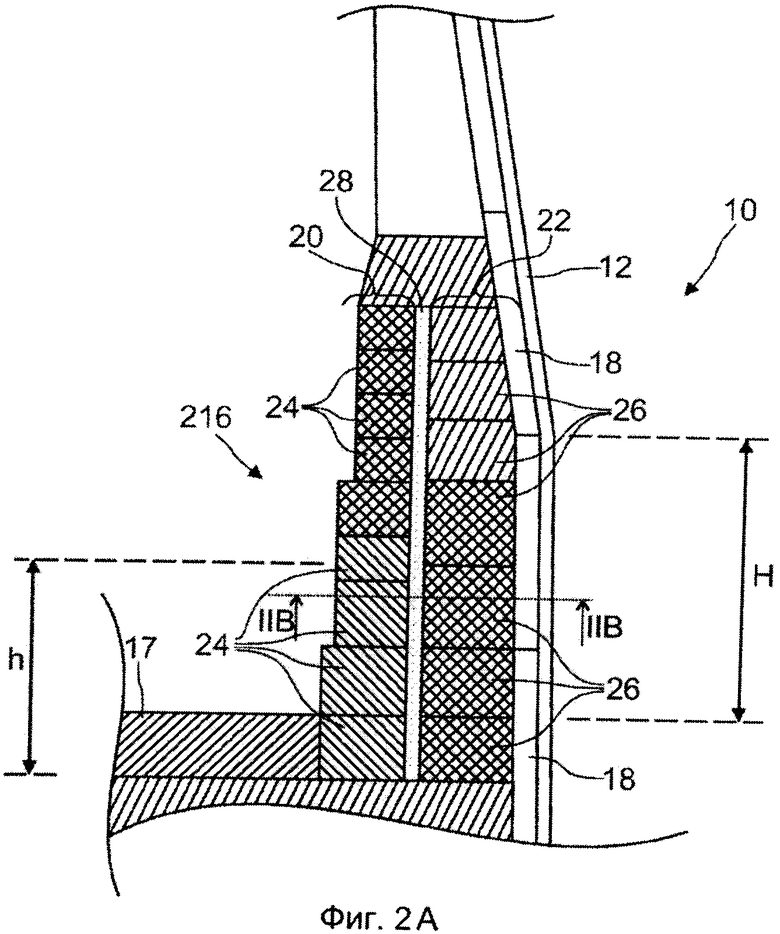

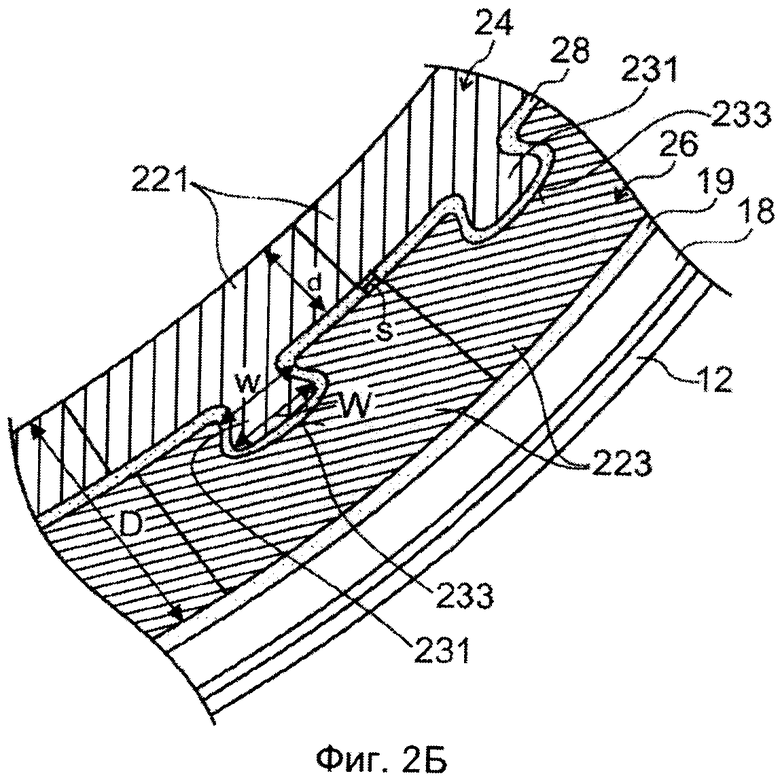

Фиг.2А-2Б показывают под доменной печи согласно второму варианту осуществления изобретения, где фиг.2А представляет собой вертикальный вид в разрезе пода, а фиг.2Б представляет собой схематичный горизонтальный вид в поперечном разрезе в нижней области согласно линии разреза IIB-IIB на фиг.2А,

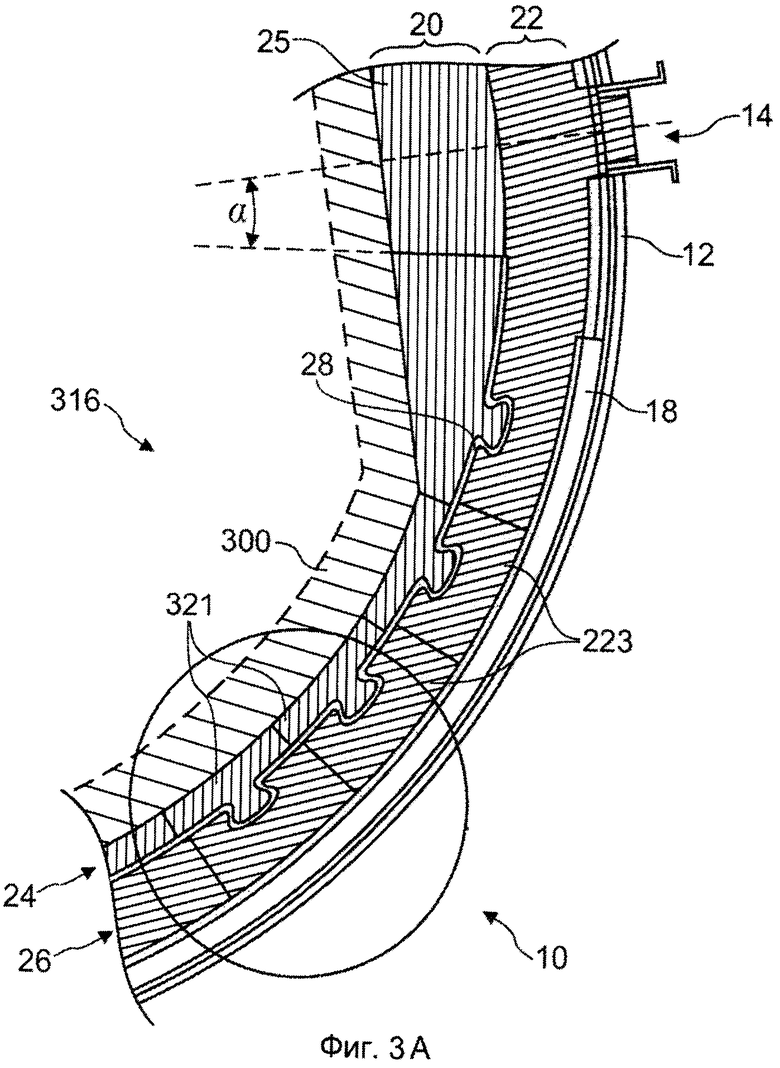

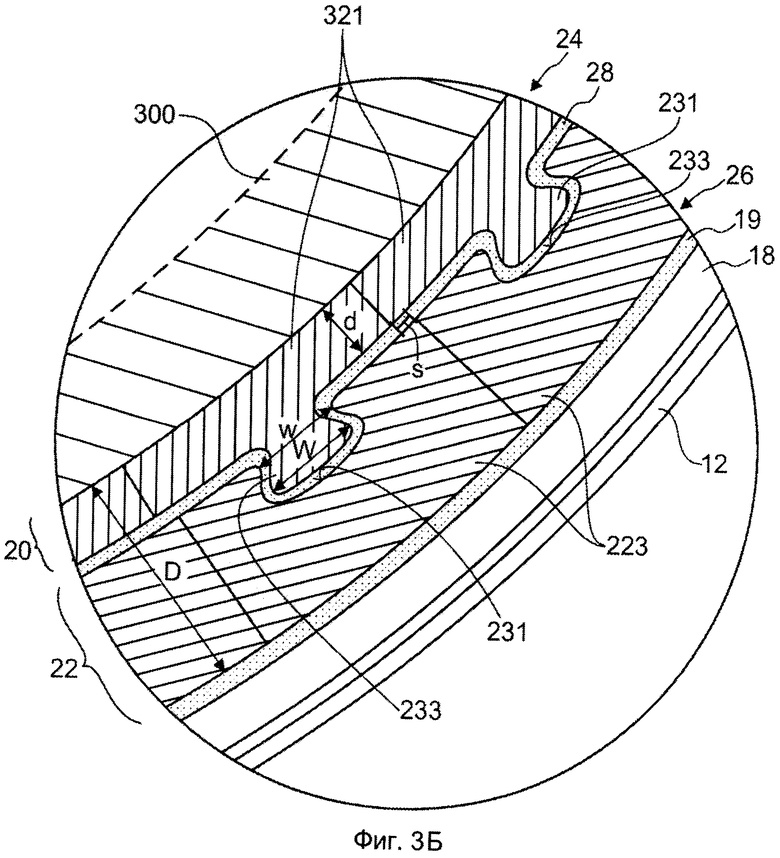

Фиг.3А-3Б являются схематичными горизонтальными видами в поперечном разрезе пода доменной печи согласно третьему варианту изобретения, где на фиг.3Б показан увеличенный вид области на фиг.3А,

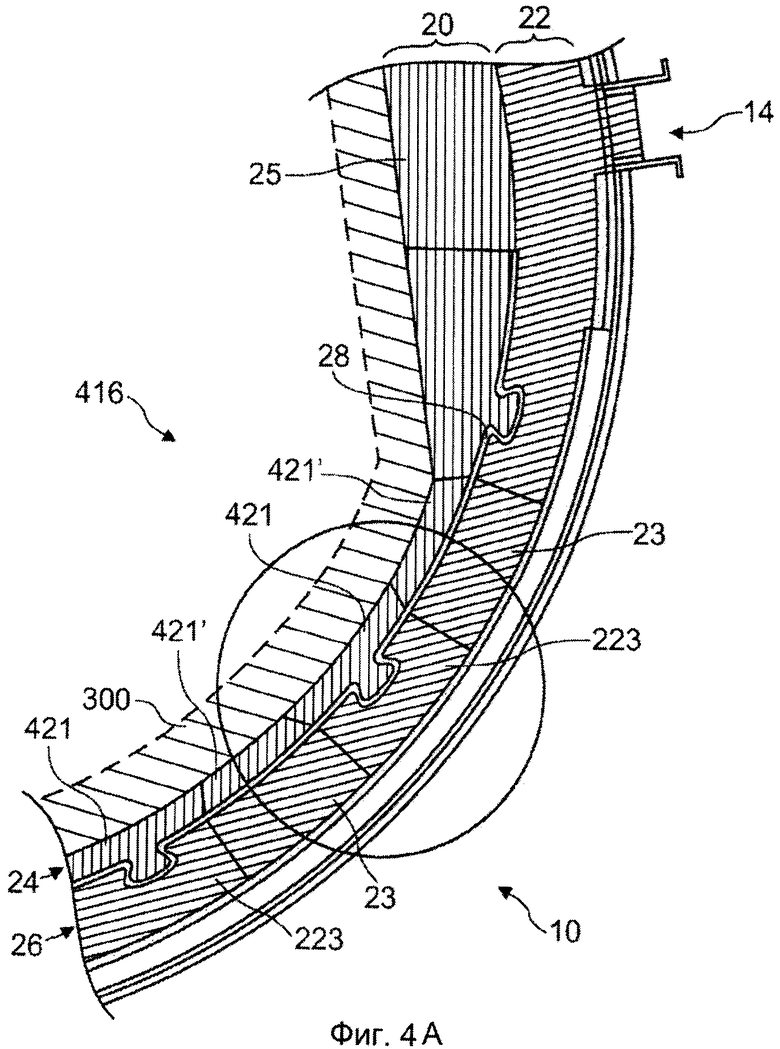

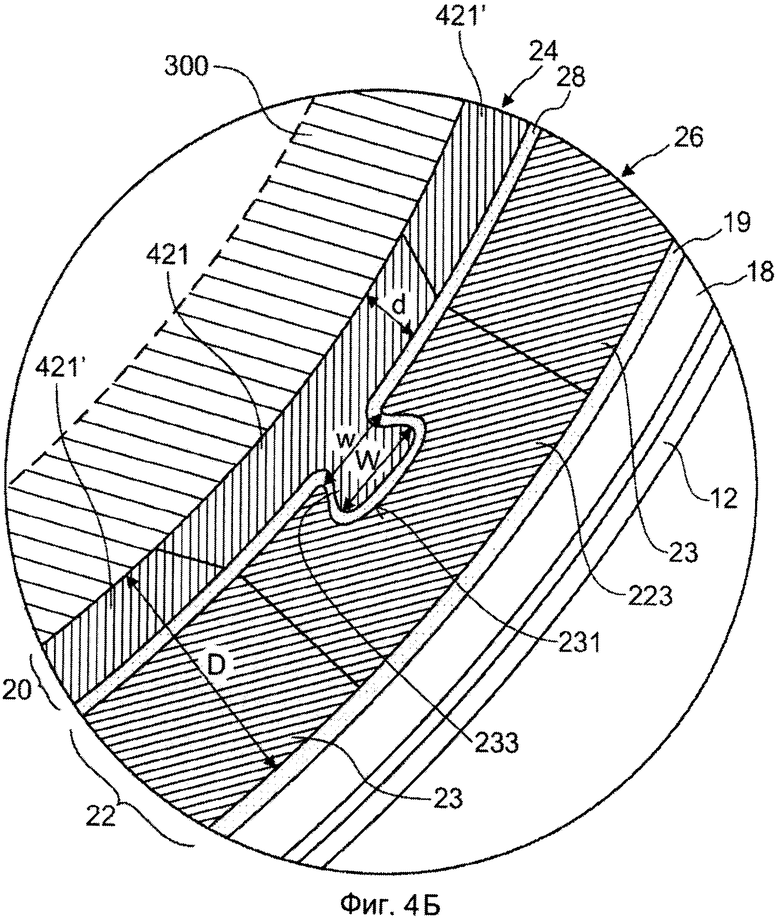

Фиг.4А-4Б являются схематичными горизонтальными видами в поперечном разрезе пода доменной печи согласно четвертому варианту изобретения, где на фиг.4Б показан увеличенный вид области на фиг.4А.

На этих чертежах признаки, которые имеют по существу идентичные функции или структуру, отображаются идентичными ссылочными позициями.

Подробное описание со ссылкой на чертежи

На фиг.1А-1Б схематично изображен под металлургического реактора, более конкретно доменной печи. В общем, под обозначен ссылочным обозначением 10. Известным образом под 10 имеет внешний кожух 12. Кожух 12 представляет собой сварную стальную конструкцию, которая может быть цилиндрической, как видно на фиг.1А, или конической в вертикальной сечении (не показано). Известным образом в верхней области кожуха 12 предусмотрена одна или несколько леток 14 (смотри фиг.3-4) для слива расплавленного передельного чугуна и шлака. Под 10 содержит в себе кольцевую футеровку стенки, обозначенную, в общем, ссылочной позицией 16. Под 10 также имеет футеровку дна, то есть подины 17 печи самой по себе известной конфигурации. Внутренняя поверхность футеровки 16 стенки и верхняя поверхность подины 17 радиально и в осевом направлении разграничивают полезный объем внутри пода 10.

Кольцевая футеровка 16 стенки простирается по полной окружности пода 10 и за исключением ограниченного кругового углового сектора вокруг летки(-ок) 14, простирающегося на 10-35°, имеет вращательно-симметричную конфигурацию, как показано на фиг.1Б. Кроме того, на фиг.1А-Б схематично изображены охлаждающие элементы 18 с жидкостным охлаждением, например изготовленные из чугуна или меди холодильники. Охлаждающие элементы 18 расположены в закрепленных внутри кожуха 12 между кожухом 12 и внешней поверхностью футеровки 16 стенки кольцах и соединены с известным типом системы охлаждения с принудительной циркуляцией. Охлаждающие элементы 18 также могут быть заменены или дополнены устройством для охлаждения разбрызгиванием внешнего кожуха 12. Внешний слой теплопроводной набивной массы 19, например подходящей углеродистой массы, обеспечивает теплопроводный контакт охлаждающих элементов 18 с внешней поверхностью футеровки 16 стенки. Известным образом охлаждающие элементы 18 охлаждают футеровку 16 стенки, чтобы в целом уменьшить ее износ и, более конкретно, чтобы образовать постоянный защитный настыль (настыль/гарнисаж) застывшего материала на внутренней поверхности футеровки 16 стенки во время процесса. Между кожухом 12 и охлаждающими элементами 18 может быть предусмотрена изолирующая набивная масса (не показана) для снижения температуры кожуха 12.

Прежде всего, данное изобретение относится к конфигурации нижней области футеровки 16 стенки, как изображено с помощью «h» на фиг.1А. Поэтому другие известные подробности, затрагивающие конфигурацию пода 10, опущены. Как известно, нижняя область h является обычно одной из наиболее критических областей относительно износа, в котором в случае с доменной печью обычно возникает так называемый характер износа в виде «слоновьей ноги». Эта нижняя область обычно простирается частично в подину 17 и приблизительно 1000-1400 мм вверх от нижней поверхности пода (вершина подины). Становится понятным, что описанные ниже варианты осуществления с выгодой применяются в этой критической области h. Тем не менее, следующие идеи могут, разумеется, применяться на более высоких уровнях, например по всей высоте Н от низа летки(-ок) 14 до вершины подины 17, что обычно составляет расстояние от 800 до 3500 мм от средней линии летки до вершины подины (не показано).

Согласно линиям сечения IB-IB фиг.1А, на фиг.1Б изображен поперечный разрез через самый нижний ряд огнеупорных элементов футеровки 16 стенки, более конкретно на вершине или непосредственно над вершиной подины 17. Этот уровень имеет обычно самую толстую футеровку стенки, то есть общая толщина футеровки 16 стенки, как изображено на фиг.1 позицией D, является максимальной на нижнем конце футеровки 16 стенки непосредственно на вершине подины 17. Но как видно на фиг.1А, нижняя область футеровки 16 стенки может иметь однородную толщину (простирается в радиальном направлении), соответствующую общей толщине D стенки по всей высоте H от вершины подины 17 до летки(-ок) 14. При любой геометрии и типе реактора футеровка 16 стенки является самоподдерживающейся конструкцией, изготовленной из огнеупорного материала, подходящего для размещения ванны, которая содержит, в основном, расплавленный металл, особенно расплавленный передельный чугун и другие составляющие, такие как шлак.

Более конкретно, как показано на фиг.1А-1Б, футеровка 16 стенки имеет первый внутренний слой 20 на стороне внутреннего пространства пода 10 и второй внешний слой 22, который поддерживает внутренний слой 20 на стороне кожуха 12. Каждый из двух образующих нижнюю область футеровки 16 стенки слоев 20, 22 соответственно состоит из нескольких установленных вертикально друг над другом внутренних и внешних колец 24, 26, изготовленных из собранных в направлении по окружности огнеупорных элементов. Таким образом, каждое кольцо 24, 26 образует горизонтальное кольцевое пространство, простирающееся полностью вокруг центра пода 10. Как видно на фиг.1, огнеупорные элементы являются сравнительно толстыми блоками, так что каждое из колец 24, 26 в радиальном направлении состоит из соответствующего единственного огнеупорного блока 21, 23, имеющего толщину соответствующего кольца 24, 26. Таким образом, ширина блоков 21, 23 определяет соответствующую толщину соответственно внутреннего и внешнего слоев 20, 22. Однако хотя это не изображено и не считается предпочтительным, каждое кольцо 22, 26 может быть изготовлено из множества кольцевых слоев сравнительно более мелких блоков. В отличие от кирпичей в данном контексте выражение «блок» относится к элементам, которые имеют общий объем по меньшей мере 20 дм3 (0,02 м3), например превышающие 200×200 мм (высота x ширина) размеры и превышающую 500 мм длину (в направлении вдоль окружности). В варианте осуществления фиг.1А-1Б каждый из двух слоев 20, 22 является самоподдерживающей кольцевой стенкой блоков 21, 23 конструкции по типу каменной кладки.

Более конкретно и согласно изобретению огнеупорные блоки 21 внутреннего кольца 24 изготовлены из специального углеродистого первого огнеупорного материала с высокими эксплуатационными характеристиками, который в качестве значительной пропорции в виде дополнения или альтернативы хорошо известному металлическому кремнию и/или карбиду силикона содержит по меньшей мере 5% от общей массы улучшающую свойства специальную добавку. Предпочтительные углеродистые огнеупорные материалы содержат 50-85% по массе углерода и улучшающую свойства добавку 5-20% от общей массы одного или более материалов, выбранных из группы металлического титана, карбида титана, нитрида титана, карбонитрида титана или оксида титана. Более предпочтительно, огнеупор, усиленный карбидом титана или карбонитридом титана (TiC) согласно EP 1275626, содержимое которого включено посредством ссылки, используется для изготовления блоков 21 внутренних рядов 24. Огнеупор согласно EP 1275626 содержит 5-15 от общей массы металлического кремния и 5-15% от общей массы глинозема. Другие огнеупорные материалы с высокими эксплуатационными характеристиками не исключены для производства огнеупорных блоков 21, подходящих для использования во внутренних кольцах 24 согласно изобретению. Другие добавки включают в себя частицы, отличные от карбида кремния, графита и керамики, которые могут быть включены в углеродистый огнеупорный материал для улучшения его свойств. Другой менее предпочтительный огнеупор известен из US 3,007,805, в котором, среди всего прочего, предлагается графитовый огнеупор со связкой из карбида циркония в качестве альтернативы графитовому огнеупору со связкой из карбида кремния. Однако во внутренних огнеупорных блоках 21 огнеупорный материал согласно EP 1275626, доступный, например, под коммерческим названием BC-15SRT от компании Nippon Electrode Company Ltd, является предпочтительным из-за своей дополнительной сопротивляемости науглероживанию, особенно в случае, если ванна 10 не насыщена углеродом (например, ввиду уменьшения выбросов оксида углерода).

В изображенном на фиг.1А-1Б варианте осуществления присутствуют несколько расположенных во внутреннем слое 20 вертикально друг над другом внутренних колец 24, например до 6-8 колец, изготовленных из огнеупорного материала с высокими эксплуатационными характеристиками (смотри идентичную штриховку). То есть похожая конфигурация как в критической нижней области h применяется по всей высоте H. В свою очередь, внешний слой 22 может содержать внешние кольца 26 из одного или более материалов, например с помощью второго огнеупорного материала (обозначенного поперечной штриховкой) в нескольких из нижних рядов 26, который имеет более высокую теплопроводность, чем третий материал в верхних рядах.

Далее, согласно изобретению и как изображено (не в масштабе) на фиг.1Б, внутреннее кольцо 24 имеет толщину d менее чем 45%, например в диапазоне 200-600 мм, предпочтительно в диапазоне 250-550 мм, от общей толщины D стенки футеровки 16 стенки. Это соотношение применяется к каждому из расположенных вертикально друг над другом внутренних колец 24, которые составляют соответствующую главную область над подиной 17, прежде всего область h футеровки 16 стенки, независимо от их абсолютной толщины, и соответственно рассматривается на вертикальном уровне внутреннего кольца 24, о котором идет речь в случае изменяющейся толщины (как показано на фиг.2А). С помощью внутренних колец 24, имеющих толщину одного блока 21, как показано на фиг.1А-1Б, блоки 21 подвергаются механической обработке, чтобы иметь толщину, равную толщине d внутреннего кольца, в зависимости от заранее определенных размеров футеровки 16 стенки. В результате, как далее видно на фиг.1Б, внешние кольца 26 содержат блоки 23 сравнительно большой ширины (≈D-d), которая более чем 50%, предпочтительно более чем 55%, и более предпочтительно более чем 65%, от общей толщины D стенки футеровки 16 стенки на уровне внешнего кольца. Что касается огнеупорного материала, внешние блоки 23 могут быть изготовлены из любого подходящего второго обычного углеродистого материала, предпочтительно огнеупора с микропорами высокого качества или с супермикропорами, имеющего сравнительно высокую теплопроводность. Разные типы внешних блоков 23 могут быть использованы в зависимости от расположения (как видно на фиг.1А). Предпочтительно, внутренний слой 20, более конкретно огнеупорные блоки 21, состоит из материала, который также имеет сравнительно высокую теплопроводность, составляющую по меньшей мере 15 Вт/мК при 600°C, что может быть достигнуто с помощью материалов согласно EP 1275626.

Как далее видно на фиг.1А-1Б, футеровка 16 стенки имеет предусмотренный между внешним слоем 22 и внутренним слоем 20 промежуточный набивной слой 28 с тем, чтобы предотвратить повреждения вследствие термомеханического напряжения. В дополнении к допускающему дифференциальному тепловому расширению между слоями 20, 22, промежуточный набивной слой 28 изготовлен из любого подходящего состава, предпочтительно специального трехфазного углеродистого набивного состава. Первой фазой является мелкозернистая фаза, состоящая, по существу, из графита, предпочтительно искусственного графита, полученного посредством кальцинирования антрацита при высоких температурах. Второй фазой является грубозернистая фаза, состоящая, по существу, из микропористого углерода с низкой пористостью. Предпочтительно, последний получают посредством измельчения отходов производства углеродистого огнеупора с супермикропорами высокого качества. Обычно состав содержит подходящую известную связывающую фазу, обеспечивающую плотность набивному материалу. Для промежуточного набивного слоя 28 набивные составы, которые имеют высокую теплопроводность, используются для наилучшей возможной теплопередачи между блоками 21, подвергающимися воздействию тепла, и внешними блоками 23, которые охлаждаются посредством охлаждающих элементов 18. Как лучше всего видно на фиг.1А, кольцевой набивной слой 28 простирается непрерывно цилиндрическим образом, по существу, вертикально между внутренними и внешними слоями 20, 22.

Характерный пример конфигурации нижней области ниже летки 14 футеровки 16 стенки согласно вышеприведенному описанию фиг.1А-1Б выглядит следующим образом:

Пример 1:

Становится понятным, что предложенная футеровка (16) стенки имеет неоспоримое достоинство, заключающееся в минимизации требуемого общего количества огнеупора с высокими эксплуатационными характеристиками, например ВС-15 SRT, и относящихся расходов при уменьшении общей толщины (D) стенки при поддержании конфигурации с длительным сроком службы футеровки (16) стенки. Следует отметить, что общая толщина D стенки, составляющая около 1200 мм, является максимальной толщиной стенки у самого нижнего из блоков, представляет собой значительное уменьшение до 25% или более по сравнению с функционально эквивалентными футеровками из уровня техники, которые обычно имеют толщину в порядке 1700-2000 мм.

На фиг.2А-Б изображен другой предпочтительный вариант осуществления, который отличается, главным образом, тем, что использование огнеупорного материала с высокими эксплуатационными характеристиками еще более минимизировано двумя дополнительными мероприятиями, тогда как полезный диаметр пода 10 еще более увеличен. Во-первых, толщина внутреннего слоя 20 уменьшена в абсолютных значениях, и она уменьшается от вершины подины вверх. Во-вторых, первый огнеупорный материал, который содержит по меньшей мере одну улучшающую качество добавку (отличную от металлического кремния или карбида кремния), используется в уменьшенном количестве внутренних рядов 24 (как изображено различной штриховкой).

Вариант осуществления фиг.2А-2Б позволяет осуществить, например, следующий пример:

Пример 2:

Далее будут подробно рассмотрены только основные отличия и связанные с ними общие признаки футеровки 216 стенки относительно признаков фиг.1А-1Б, другие вышеописанные признаки являются идентичными.

Футеровка 216 стенки, как лучше всего видно на фиг.2Б, также имеет внутренний слой 20 и внешний слой 22 соответствующих колец 24, 26. Внутренний слой 20 также состоит из огнеупорных блоков 221, которые изготовлены из усиленного TiC огнеупора, как было указано выше. Но в отличие от фиг.1А-1Б толщина d внутреннего кольца 24 уменьшается до менее чем 35% от общей толщины D стенки футеровки 216 стенки при рассмотренной высоте. Соответственным образом, огнеупорные блоки 221, в общем, имеют малую ширину d, составляющую примерно 200-400 мм. Чтобы обеспечить надлежащую стабильность, согласно независимому аспекту данного раскрытия, огнеупорные блоки 221 малой ширины внутреннего кольца 24 прикреплены к огнеупорным блокам 223 внешнего кольца 26 с помощью взаимодействующих фиксирующих участков.

С этой целью, как лучше всего видно на увеличенном виде фиг.2Б, каждый огнеупорный блок малой ширины внутреннего кольца имеет фиксирующий участок, более конкретно - закругленный выступ 231 в форме гриба на своей выпуклой внешней поверхности. Соответствующие огнеупорные блоки 223 внешнего кольца 26 представляют собой взаимодействующий фиксирующий участок, например сопряженную выемку 233 в форме гриба на своей вогнутой внутренней поверхности. Фиксирующие выступы 231 и выемки 233 имеют сопряженную форму с тем, чтобы обеспечивать своего рода «неплотно сидящее» соединение деталей с соответствующими формами посадочных поверхностей (соединение путем кинематического замыкания). Более конкретно, как может быть достигнуто, например, посредством имеющих, в общем, форму ласточкиного хвоста в горизонтальном сечении выступов 231, выступы 231 и сопряженные выемки 233 сконфигурированы для фиксации, то есть скрепления, блоков 221 малой ширины от смещения в радиально внутреннем направлении и по касательной, то есть в направлении по окружности относительно блоков 233 большой ширины. Согласно соединению в виде ласточкиного хвоста, обозначенная W максимальная мера окружности выступов 231 равна или превышает обозначенную w минимальную меру окружности выемок 233. Как далее видно на фиг.2Б, выступы 231 и сопряженные выемки 233 имеют такие размеры, чтобы при зацеплении образовывать между ними малый зазор в диапазоне 20-100 мм, предпочтительно 40-60 мм. Зазор позволяет непрерывному промежуточному набивному слою 28 проходить насквозь, например, между внешней поверхностью внутренних блоков 221 и внутренней поверхностью внешних блоков 223, как видно на фиг.2Б, с тем, чтобы непрерывно обеспечивалась функция набивного соединения. Становится понятным, что другие типы фиксирующих участков 231, 233 и инвертирование положения выступов и выемок равным образом находится в рамках данного объема изобретения. В любом случае гладкие закругленные формы предпочтительны в пользу набивного слоя 28. Как далее видно на фиг.2Б, блоки 221 внутреннего кольца 24 расположены со своими соединениями в шахматном порядке посредством обозначенной как s малой протяженности относительно блоков 223 внешнего кольца. Соответственным образом, выступы 231 и выемки 233 расположены немного несимметрично относительно центра в направлении по окружности внутри соответствующих блоков 221, 223.

Кроме того, как лучше всего видно с помощью разной штриховки на фиг.2А, этот вариант осуществления содержит внутренний слой 20 с более ограниченным количеством внутренних колец 24, которые имеют изготовленные из специального первого огнеупорного материала огнеупорные блоки 221. Например, только нижние четыре кольца 24 могут быть изготовлены из таких огнеупорных блоков 221 с тем, чтобы закрывать только критическую нижнюю область h, не простираясь по всей высоте H. Следующие внутренние кольца 24 могут быть изготовлены из того же применяемого в внешних блоках 26 обычного огнеупорного материала. Становится понятным, что фиксирующая конфигурация с помощью фиксирующих участков 231, 233 с выгодой применяется по всей высоте H и даже за ее пределами, независимо от использованного в огнеупорных блоках внутреннего и внешнего слоев 20, 22 материала. Становится понятным, что предложенный способ фиксации позволяет использовать внутренний слой очень малой толщины без оказания воздействия на набивной слой 28.

Следует также отметить, что в представленном на фиг.2А-2Б варианте осуществления внутренний слой 20 не имеет прямой цилиндрической рабочей поверхности футеровки, так как толщина d внутреннего слоя 20 постепенно уменьшается в направлении наверх. Соответственным образом, ширина d кирпичей 221 по отдельности минимизирована согласно требованиям вертикального уровня.

На фиг.3А-3Б изображен третий вариант осуществления, который отличается от предыдущих вариантов фиг.2А-Б, главным образом, в трех аспектах, которые необязательно применяются в сочетании. Во-первых, предусмотрен керамический стакан. Во-вторых, в результате, внутренний слой 20 имеет прямую цилиндрическую рабочую поверхность футеровки (не показана). В-третьих, еще более уменьшается абсолютная толщина внутреннего слоя 20, извлекая преимущества из керамического стакана.

Соответственным образом, как видно на фиг.3А-3Б, футеровка 316 стенки согласно третьему варианту осуществления содержит крайний в направлении вовнутрь защитный слой 300 керамического материала, например высокоглиноземистые кирпичи, связанные SiAlON для защиты внутреннего и внешнего слоев 20, 22. Самим по себе известным образом керамический слой 300 простирается над пределами нижней области и за пределы нижней области h и, в общем, отделен от углеродистых слоев, то есть в случае фиг.3А-3Б от внутреннего слоя 20, с помощью сравнительного толстого соединения (например, 10-15 мм) огнеупора или набивной массы (не показано). Кольцеобразный керамический слой 300 является частью созданного известным способом керамического стакана и имеет сравнительно малую толщину стенки, например 300 мм. Использование керамического стакана 300 является особенным, но не единственно рекомендованным при эксплуатации пода 10 с ванной, которая не насыщена углеродом. Как видно далее, на сегменте +/- α, например +/- 5-12,5°, вокруг средней линии летки 14, как показано на фиг.3А, внутреннее кольцо 20 содержит специальные блоки 25 большей центральной ширины на этом малом сегменте. Соответственно, и как в равной степени применяется к предыдущим вариантам осуществления фиг.1А-1Б и фиг.2А-2Б, в этой ограниченной по окружности области (примерно, 10-25°) футеровка 216 стенки на фиг.2 имеет более крупную общую толщину, например 1500-2100 мм. Более крупная толщина требуется у летки 14 для достижения желаемой скорости слива. Следует отметить, что блок(-и) (25) вокруг летки 14 могут быть изготовлены из огнеупорного материала, отличающегося от материала блоков 21, 221, 321. Становится понятным, что блоки 25 летки не требуют фиксирующих участков 231, 233, так как они лишены поддерживающего набивного слоя 28.

Соответственным образом, вариант осуществления фиг.3А-3Б позволяет осуществить конструкцию пода согласно следующему:

Пример 3(с керамическим стаканом):

Другой предпочтительный вариант осуществления футеровки 416 стенки изображен на фиг.4А-4Б, из которых далее описаны только различия относительно фиг.3А-3Б. Этот вариант осуществления позволяет осуществить внутреннее кольцо 24 малой ширины с помощью различных способов фиксации внешнего кольца 26. Как лучше всего видно на фиг.4А, внутреннее кольцо 24 имеет два разных типа блоков 421, 421' малой ширины, расположенных в направлении по окружности. Первый тип блоков 421 имеет сравнительно малую протяженность по окружности и снабжен выступом 231 с соединением деталей с соответствующими формами посадочных поверхностей, схожим с фиг.4А, но который расположен по центру в блоках 421. Второй тип блоков 421' лишен выступа 231 с соединением деталей с соответствующими формами посадочных поверхностей и может иметь сравнительно большую протяженность по окружности. Как лучше всего видно на фиг.4Б, первый и второй типы блоков 421, 421' имеют сопряженные взаимодействующие горизонтальные поперечные сечения для фиксации второго типа лишенных фиксирующих выступов блоков 421' малой ширины вместе с первым типом блоков 421 малой ширины к блокам 223 внешнего кольца 26. Как видно на фиг.4Б, взаимодействующие формы могут, например, достигаться с помощью наклонных касательных поверхностей, обеспечивающих, в общем, трапецеидальные сопряженные сечения к блокам 421, 421' малой ширины. Второй тип блоков 421', и, таким образом, внутреннее кольцо 24, является более экономичным в изготовлении по сравнению с фиг.3А-3Б. Кроме того, во внешнем слое 22 при расположении по окружности второго типа блоков 421' малой ширины могут быть использованы простые блоки 23 без фиксирующего участка, как на фиг.2Б. В результате уменьшается общее количество блоков 223 и 421 во внутреннем слое 20 и во внешнем слое 22, которые требуют специального производства для обеспечения фиксирующих участков 231, 233. Но другие признаки варианта осуществления фиг.4А-4Б являются идентичными. Однако ясно, что фиксирующая конфигурация согласно фиг.4А-4Б может быть использована независимо от наличия керамического стакана 30 или типа материала закрепленных кирпичей, что ведет к выигрышу в уменьшении количества специальных форменных блоков 421, 223' с фиксирующим участков до 50%.

В заключение становится понятным, что конфигурация футеровки 16, 216, 316, 416 стенки согласно данном изобретению позволяет достичь общей толщины D футеровки 16 стенки менее чем 1350 мм, даже менее чем 1100 мм, в случае отсутствия керамического слоя 300, и менее чем 1500 мм в случае наличия керамического слоя 300. Это достигается экономически эффективным способом с помощью обеспечения многослойной футеровки 16 стенки посредством внутреннего слоя малой ширины из углеродистого огнеупора с высокими эксплуатационными характеристиками, который имеет ширину d менее чем 600 мм, предпочтительно менее чем 400 мм.

Хотя в данной заявке и не ограничено, данное изобретение, прежде всего, является применимым для подов 10 доменной печи.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

Фиг.1А-1Б

Фиг.2А-2Б

Фиг.3А-3Б

Фиг.4А-4Б

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ ФУТЕРОВКА ПОДА ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2570859C2 |

| ДОМЕННАЯ ПЕЧЬ | 2004 |

|

RU2263150C1 |

| ЛИТЕЙНЫЙ ДВОР ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2113494C1 |

| ЧУГУННАЯ ЛЕТКА ДОМЕННОЙ ПЕЧИ | 2008 |

|

RU2370545C1 |

| НАБИВОЧНАЯ МАССА ДЛЯ ОГНЕУПОРНОЙ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО РЕЗЕРВУАРА, СПОСОБ УКЛАДКИ МАССЫ И МЕТАЛЛУРГИЧЕСКИЙ РЕЗЕРВУАР, ПРЕЖДЕ ВСЕГО ДОМЕННАЯ ПЕЧЬ, С ФУТЕРОВКОЙ, СОДЕРЖАЩЕЙ УКЛАДКУ, ИСПОЛЬЗУЮЩУЮ НАБИВОЧНУЮ МАССУ | 2012 |

|

RU2578699C2 |

| ГОРН ДОМЕННОЙ ПЕЧИ | 1994 |

|

RU2081177C1 |

| Главный горновой желоб доменной печи | 1980 |

|

SU881119A1 |

| ЧУГУННАЯ ЛЕТКА ДОМЕННОЙ ПЕЧИ И БУР ДЛЯ ЕЕ ВСКРЫТИЯ | 2000 |

|

RU2186120C2 |

| КОМПОЗИТНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2573458C2 |

| ДОМЕННАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ЧУГУНА И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 1999 |

|

RU2210599C2 |

Изобретение относится к области металлургии, в частности к поду доменной печи. Под содержит внешний кожух и кольцевую футеровку стенки из огнеупорного материала внутри кожуха. Футеровка стенки имеет нижнюю область многослойной конструкции. Радиально внутренний слой обращен к внутренней части пода и содержит по меньшей мере одно внутреннее кольцо огнеупорных блоков. Радиально внешний слой обращен к внешнему кожуху и содержит по меньшей мере одно внешнее кольцо огнеупорных блоков. В по меньшей мере одном внутреннем кольце огнеупорные блоки изготовлены из первого углеродистого огнеупорного материала, который отличается от одного или более углеродистых огнеупорных материалов огнеупорных блоков внешнего слоя. Первый углеродистый огнеупорный материал содержит по меньшей мере 5-20% от общей массы, по меньшей мере одну улучшающую свойства добавку, иную чем металлический кремний или карбид силикона. В предпочтительной комбинацией по меньшей мере одно внутреннее кольцо имеет толщину стенки менее чем 45%, предпочтительно менее чем 35%, от соответствующей общей толщины стенки кольцевой футеровки. Использование изобретения обеспечивает улучшенную сопротивляемость износу пода доменной печи вследствие воздействия расплава металла. 2 н. и 12 з.п. ф-лы, 8 ил., 3 пр.

1. Под доменной печи, содержащий:

внешний кожух (12) и кольцевую футеровку (16, 216, 316) стенки, которая расположена внутри кожуха и изготовлена из огнеупорного материала для размещения ванны, содержащей расплавленный металл,

причем кольцевая футеровка стенки имеет нижнюю область, содержащую:

радиально внутренний слой (20), обращенный к внутренней части пода и содержащий по меньшей мере одно внутреннее кольцо (24) огнеупорных блоков,

радиально внешний слой (22), обращенный к внешнему кожуху и содержащий по меньшей мере одно внешнее кольцо (26) огнеупорных блоков,

причем по меньшей мере одно внутреннее кольцо (24) содержит огнеупорные блоки (21, 221, 321, 321′), изготовленные из первого углеродистого огнеупорного материала, отличного от одного или более углеродистых огнеупорных материалов, из которых изготовлены огнеупорные блоки радиально внешнего слоя (22),

причем первый огнеупорный углеродистый материал содержит по меньшей мере в количестве 5% от общей массы по меньшей мере одну улучшающую свойства добавку, отличную от металлического кремния или карбида кремния, и

причем по меньшей мере одно внутреннее кольцо (24) имеет толщину (d) стенки менее чем 45%, предпочтительно менее чем 35%, от общей толщины (D) стенки кольцевой футеровки (16, 216, 316) на высоте внутреннего кольца, и

причем по меньшей мере одно внутреннее кольцо (24) содержит огнеупорные блоки (221, 321), выполненные с фиксирующим участком в виде выступа (231, 331) на внешней поверхности, и по меньшей мере одно внешнее кольцо (26) содержит огнеупорные блоки (223; 323), выполненные с фиксирующим участком в виде выемки (233, 333) на внутренней поверхности, причем каждая пара фиксирующих участков в виде выступа и выемки взаимодействует для фиксации от радиального внутреннего и тангенциального смещений по окружности огнеупорного блока (221, 321) внутреннего кольца (24) относительно соответствующего огнеупорного блока (223, 323) внешнего кольца, и

причем первый углеродистый материал содержит 50-85% по массе углерода и, в качестве дополнительной улучшающей свойства добавки, 5-20% от общей массы один или более материалов, выбранных из группы, включающей металлический титан, карбид титана, нитрид титана и карбонитрид титана или оксид титана.

2. Под по п. 1, отличающийся тем, что первый углеродистый огнеупорный материал содержит:

5-15% от общей массы металлического кремния и

5-15% от общей массы глинозема.

3. Под по п. 1, отличающийся тем, что взаимодействующие фиксирующие участки в виде выступа и выемки имеют сопряженные, предпочтительно гладко закругленные, формы, выполненные с возможностью обеспечения непрерывного промежуточного зазора между внешней и внутренней поверхностями соответствующих огнеупорных блоков (221, 223, 321, 323).

4. Под по п. 1, отличающийся тем, что нижняя область кольцевой футеровки содержит промежуточный набивной слой (28), который расположен вертикально между радиально внешним слоем (22) и радиально внутренним слоем (20) кольцевой футеровки.

5. Под по п. 4, отличающийся тем, что набивной слой (28) изготовлен из композиции, содержащей:

мелкозернистую фазу, состоящую по существу из графита, и

крупнозернистую фазу, состоящую по существу из микропористого углерода.

6. Под по п. 3, отличающийся тем, что огнеупорные блоки по меньшей мере одного внешнего кольца (26) кольцевой футеровки стенки изготовлены из второго углеродистого огнеупорного материала (23) и выполнены большей ширины, равной более чем 65% от общей толщины (D) стенки кольцевой футеровки (16, 216. 316) по высоте внешнего кольца, а огнеупорные блоки по меньшей мере одного внутреннего кольца (24) кольцевой футеровки стенки выполнены меньшей ширины, равной менее чем 35% от общей толщины (D) стенки кольцевой футеровки (216) по высоте внутреннего кольца.

7. Под по п. 4 или 5, отличающийся тем, что огнеупорные блоки по меньшей мере одного внешнего кольца (26) кольцевой футеровки стенки изготовлены из второго углеродистого огнеупорного материала (23) и выполнены большей ширины, равной более чем 65% от общей толщины (D) стенки кольцевой футеровки (16, 216, 316) по высоте внешнего кольца, а огнеупорные блоки по меньшей мере одного внутреннего кольца (24) кольцевой футеровки стенки выполнены меньшей ширины, равной менее чем 35% от общей толщины (D) стенки кольцевой футеровки (216) по высоте внутреннего кольца.

8. Под по одному из пп. 1-6, отличающийся тем, что

на внешней поверхности огнеупорных блоков (221) меньшей ширины по меньшей мере одного внутреннего кольца (24) фиксирующий участок в виде выступа (231) выполнен в форме гриба, и

на внутренней поверхности огнеупорных блоков (221) большей ширины по меньшей мере одного внешнего кольца (26) сопряженный фиксирующий участок в виде выемки (233) выполнен в форме гриба,

причем фиксирующие участки в виде выступа (231) и выемки (233) находятся в зацеплении и выполнены с возможностью взаимодействия для фиксации огнеупорных блоков меньшей ширины от радиально внутреннего смещения и тангенциального смещения по окружности относительно огнеупорных блоков большей ширины.

9. Под по одному из пп. 1-6, отличающийся тем, что по меньшей мере одно внутреннее кольцо (24) содержит расположенные в чередующемся порядке огнеупорные блоки (421) меньшей ширины первого типа и огнеупорные блоки (421′) меньшей ширины второго типа, причем первый тип (421) содержит фиксирующий участок в виде выступа (231), а второй тип (421′) выполнен без фиксирующего участка, причем первый и второй типы (421, 421′) огнеупорных блоков меньшей ширины имеют соответствующее сопряженное горизонтальное поперечное сечение, которое выполнено с возможностью взаимодействия для фиксации второго типа огнеупорных блоков (421′) меньшей ширины.

10. Под по одному из пп. 1-6, отличающийся тем, что первый огнеупорный материал имеет теплопроводность по меньшей мере 15 Вт/мК при температуре 600°C.

11. Под по одному из пп. 1-6, в котором по меньшей мере одно внутреннее кольцо (24) изготовлено в радиальном направлении в виде единого огнеупорного блока (21, 221, 321, 321′), имеющего ширину, равную толщине (d) внутреннего кольца (24), а по меньшей мере одно внешнее кольцо (21) изготовлено в радиальном направлении в виде единого огнеупорного блока, имеющего ширину, равную толщине внешнего кольца (21).

12. Под по одному из пп. 1-6, отличающийся тем, что радиально внутренний слой (20) кольцевой футеровки содержит по меньшей мере два, предпочтительно от трех до четырех, расположенных вертикально друг над другом внутренних кольца (24) огнеупорных блоков, прежде всего огнеупорных блоков (21, 221, 321, 321′), изготовленных из первого углеродистого материала.

13. Под по одному из пп. 1-6, отличающийся тем, что

радиально внутренний слой (20) кольцевой футеровки образует рабочую поверхность футеровки, при этом самое нижнее внутреннее кольцо (20) имеет толщину (d) в диапазоне от 200 до 600 мм, предпочтительно в диапазоне от 250 до 550 мм, а кольцевая футеровка (16) стенки имеет общую толщину (D) стенки менее чем 1350 мм, предпочтительно менее чем 1100 мм, или

кольцевая футеровка стенки содержит кольцевой керамический слой (30), выполненный на внутренней поверхности радиально внутреннего слоя (20) самого нижнего внутреннего кольца, причем внутренний слой имеет толщину (d) в диапазоне от 250 мм до 400 мм, а кольцевая футеровка стенки, включая керамический слой, имеет общую толщину стенки менее чем 1500 мм.

14. Доменная печь, отличающаяся тем, что она содержит под (10) по одному из пп. 1-13.

| DE 29515315 U1, 30.11.1995 | |||

| ТЕПЛООБМЕННИК | 1991 |

|

RU2022229C1 |

| US 2002183189 A1, 05.12.2002 | |||

| US 4468780 A, 28.08.1984 | |||

| ДОМЕННАЯ ПЕЧЬ | 2004 |

|

RU2263150C1 |

Авторы

Даты

2015-09-20—Публикация

2011-07-26—Подача