Настоящее изобретение относится к огнеупорному материалу, в частности, для внутренней футеровки доменной печи, к доменной печи, содержащей внутреннюю футеровку, включающую такой огнеупорный материал, и к использованию такого огнеупорного материала во внутренней футеровке доменной печи.

Огнеупорные материалы отличаются тем, что они сохраняют высокую прочность при высоких температурах, таких как температуры, превышающие 1000°C. По этой причине огнеупорные материалы используют в многочисленных устройствах, для которых требуется высокая термостойкость, например, в футеровке печей, обжиговых камер, сжигательных установок и реакторов, в качестве материала тиглей для расплавов и т.п.

Огнеупорные материалы, используемые во внутренней футеровке доменной печи, должны, в частности, удовлетворять многочисленным требованиям, таким как высокая устойчивость к термическому воздействию, соответствующая теплопроводность по отношению к конструкции доменной печи, высокая механическая прочность, в том числе высокая прочность на сжатие при температурах вплоть до 2000°C, превосходная износоустойчивость и высокая устойчивость к окислению, потому что доменные печи всегда подвергаются термическому, химическому и механическому износу в течение своего срока службы. Наконец, срок службы доменной печи определяется устойчивостью ее огнеупорного материала по отношению к термическому, химическому и механическому износу. Кроме того, высокая устойчивость к растворению в жидком горячем металле и шлаке является желательной для огнеупорного материала внутренней футеровки доменной печи. Вышеупомянутые свойства являются особенно важными для огнеупорных материалов, предназначенных для использования в стенке рабочего пространства доменной печи, потому что она подвергается наибольшему воздействию от возникающих температурных факторов, химических реагентов и потоков горячего металла в процессе работы.

Современные огнеупорные материалы для внутренней футеровки доменной печи содержат в качестве основы углеродные и графитовые материалы вследствие высокой устойчивости к термическому воздействию и удовлетворительной прочности на сжатие углерода и графита при температурах вплоть до 2000°C. Эти огнеупорные материалы, как правило, изготавливают формованием необожженного блока из смеси исходных материалов, включающей углеродистый материал, и термической обработкой необожженного блока при температуре, превышающей 1000°C. Однако недостаток стандартных углеродных материалов заключается в том, что ими обеспечивается низкая износоустойчивость, в частности, низкая устойчивость к щелочам, низкая устойчивость к окислению, недостаточная устойчивость к растворению углеродного материала в жидком горячем металле и шлаке, которые не являются насыщенными углеродом, и относительно высокая способность проникновения жидкого горячего металла в их поры. Чтобы, по меньшей мере, частично компенсировать вышеупомянутые недостатки или улучшить свойства углерода и графита, определенные добавки обычно вводят в углеродные и графитовые материалы. Например, высокодисперсный порошок кремния часто вводят в такие материалы, потому что он приводит к уменьшению диаметра пор в огнеупорном материале, когда превращается в карбид кремния в процессе термической обработки, до таких малых значений, что проникновение жидкого горячего металла в огнеупорный материал сокращается или даже полностью предотвращается. С другой стороны, добавление оксида алюминия повышает устойчивость материала к растворению углерода в жидком горячем металле и шлаке.

Для дополнительного улучшения требуемых свойств и, в частности, износоустойчивости огнеупорных материалов на основе углерода ранее было предложено устанавливать керамическое покрытие в качестве защитного слоя на один или более слоев углеродного материала. Основная функция керамического покрытия заключается в том, чтобы придавать огнеупорному материалу необходимую износоустойчивость, а углеродный материал обеспечивает требуемую теплопроводность. Например, в европейском патенте EP 0040440 B1 описана футеровка дна доменной печи, которая содержит, по направлению снизу вверх, тонкий слой графита, слой обычного углерода, графитовый слой, промежуточный слой полуграфитизированного углерода и слой огнеупорного кирпича, который имеет высокое содержание оксида алюминия. Однако недостаток футеровок, содержащих керамические покрытия, заключается в том, что установка керамического покрытия является дорогостоящей и трудоемкой и, таким образом, дополнительно увеличивает время простоя доменной печи в процессе установки и замены внутренней футеровки.

Кроме того, известны огнеупорные блоки, содержащие два или более склеенных слоев, которые имеют различные значения удельной теплопроводности и обладают различной износоустойчивостью. Например, в патентной заявке США № 2005/0254543 A1 описана внутренняя футеровка карботермической восстановительной печи для получения алюминия, которая содержит основной слой графита и приклеенный к нему слой керамического покрытия из корунда. В то время как верхний керамический слой придает необходимую износоустойчивость огнеупорному материалу, нижний основной слой графита придает требуемую удельную теплопроводность огнеупорному материалу. Однако оба этих огнеупорных материала являются дорогостоящими. Важнее то, что эти огнеупорные материалы придают лишь ограниченную устойчивость по отношению к высоким температурам вследствие сравнительно низкой прочности соединения между склеенными слоями. За счет этой сравнительно низкой прочности соединения и вследствие различных коэффициентов теплового расширения индивидуальных слоев легко образуются трещины в огнеупорных блоках, в частности, когда они подвергаются воздействию высоких температур. Таким образом, обычно сборка футеровочных материалов, установленных в доменной печи посредством приклеивания или механических соединительных элементов, имеет сравнительно непродолжительный срок службы.

Соответственно, задача, поставленная перед настоящим изобретением, заключается в том, чтобы предложить огнеупорный материал, который преодолевает вышеупомянутые недостатки, т.е. который является рентабельным и простым в установке, имеет продолжительный срок службы и обладает превосходными механическими и термическими свойствами, которые требуются, в частности, для его использования в качестве внутренней футеровки доменной печи. К этим свойствам относятся соответствующая теплопроводность, высокая механическая прочность, превосходная устойчивость к окислению, превосходная износоустойчивость, в том числе хорошая устойчивость по отношению к растворению в расплавленном горячем металле и шлаке и, в частности, превосходная устойчивость по отношению к высоким температурам.

Согласно настоящему изобретению, данную задачу решает огнеупорный материал, предназначенный для использования во внутренней футеровке доменной печи, причем данный огнеупорный материал представляет собой многослойный композитный материал, содержащий защитный слой и проводящий слой, где прочность межслойного соединения между индивидуальными слоями составляет более чем 6 МПа.

Это решение основано на неожиданном обнаружении того, что огнеупорный материал в форме многослойного композитного материала, содержащего защитный слой и проводящий слой, которые скреплены друг с другом соединением высокой прочности, а именно, прочность межслойного соединения составляет более чем 6 МПа, что превышает прочность соединения, которую можно получить путем склеивания и/или механического скрепления двух слоев, имеет превосходную механическую и термическую устойчивость и, в частности, превосходную устойчивость по отношению к высоким температурам даже в жестких условиях, существующих в процессе работы доменной печи. Как описано ниже более подробно, это прочное соединение между соседними слоями можно обеспечить, изготавливая композитный материал способом, включающим стадию виброформования, блочного прессования, одноосного прессования, изостатического прессования или экструзии. Превосходная устойчивость огнеупорного материала согласно настоящему изобретению по отношению к высоким температурам возникает благодаря тому, что вследствие прочного соединения индивидуальных слоев композитного материала расслаивание огнеупорного материала, в отличие от соответствующих систем, состоящих из двух или более склеенных и/или механически скрепленных слоев, надежно предотвращается в процессе работы доменной печи, даже когда огнеупорный материал подвергается воздействию высокой температуры или быстрому изменению температуры, или, по меньшей мере, происходит относительно быстрое изменение температуры, например во время пуска доменной печи.

Благодаря этому огнеупорный материал согласно настоящему изобретению имеет очень продолжительный срок службы.

Кроме того, огнеупорный материал согласно настоящему изобретению позволяет оптимизировать обе его стороны в отношении различных свойств, а именно, сторону огнеупорного материала, которая обращена в процессе работы доменной печи к расплавленному железу и которая далее также называется терминами «горячая сторона» или «защитная сторона», включая свойства термической, химической и механической износоустойчивости, а также противоположную сторону огнеупорного материала, которая далее также называется терминами «холодная сторона» или «проводящая сторона», по отношению к тепловому потоку.

В качестве дополнения или альтернативы, защитную сторону можно оптимизировать в отношении ее способности поддерживать в процессе работы доменной печи естественный гарнисаж, который представляет собой образование железосодержащего защитного слоя на месте применения. Поскольку огнеупорный материал согласно настоящему изобретению объединяет различные свойства, придаваемые защитным слоем и проводящим слоем, в одном композитном материале, он может оказаться более простым и рентабельным при установке, чем традиционные огнеупорные материалы, содержащие один слой углеродистого материала и второй слой другого керамического материала.

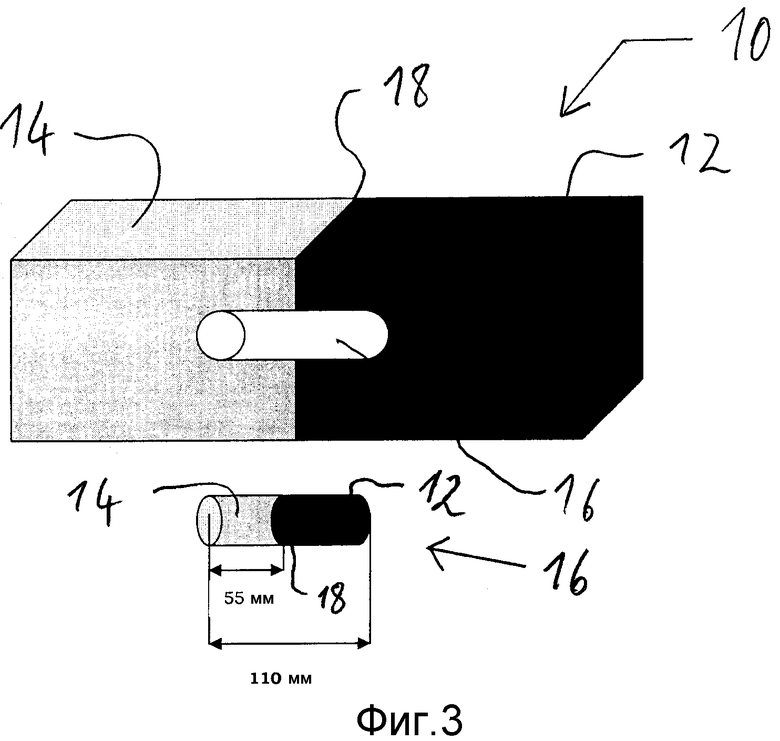

Согласно настоящему изобретению, термин «прочность межслойного соединения» означает прочность образца на изгиб, измеренную по стандарту ISO 12986-2, озаглавленному «Углеродистые материалы, используемые в производстве алюминия - предварительно отожженные анодные и катодные блоки - Часть 2: определение прочности на изгиб четырехточечным методом», при этом образцы изготавливают следующим образом: из межслойной области огнеупорного материала высверливают цилиндрический образец диаметром 30 мм и длиной 110 мм. Более конкретно, образец изготавливают, высверливая керн перпендикулярно или, по меньшей мере, почти перпендикулярно через граничную плоскость, которая расположена между двумя соседними слоями огнеупорного материала, таким образом, что граничная плоскость находится в середине, по меньшей мере, почти в середине получаемого в результате керна, как представлено на фиг.3. Весь образец обрабатывают перед измерением прочности межслойного соединения при температуре, составляющей, по меньшей мере, 1000°C, которая создается при обычном изготовлении такого огнеупорного материала. После этого выполняют собственно измерение прочности межслойного соединения при комнатной температуре, как описано в стандарте ISO 12986-2.

Кроме того, формулировка «многослойный композитный материал, содержащий защитный слой и проводящий слой» означает, что композитный материал, т.е. единый блок, состоящий, по меньшей мере, из двух различных материалов, содержит, по меньшей мере, два слоя, а именно, по меньшей мере, один защитный слой и, по меньшей мере, один проводящий слой, но он может содержать дополнительные слои, в том числе один или более промежуточных слоев, которые, например, расположены между защитным слоем и проводящим слоем, и/или второй защитный слой, и/или второй проводящий слой. Независимо от количества слоев, которые содержат многослойный композитный материал, все слои композитного материала соединены (в случае внешнего слоя) с одним соседним слоем или (в случае внутреннего слоя) с двумя соседними слоями, при этом прочность межслойного соединения между каждой парой соседних слоев составляет более чем 6 МПа, в соответствии с настоящим изобретением. В связи с этим следует отметить, что промежуточный слой, согласно настоящему изобретению, представляет собой слой, который имеет иной состав, чем соседний слой (слои). Однако смешанный слой, полученный в процессе изготовления композитного материала, например на стадии виброформования, в результате взаимного проникновения малых объемов соседних слоев на границе раздела этих слоев, рассматривается в настоящей патентной заявке как граничный слой, и, таким образом, он не представляет собой дополнительный слой по отношению к соседним слоям.

Как изложено выше, прочность межслойного соединения между каждой парой соседних слоев композитного материала согласно настоящему изобретению составляет более чем 6 МПа. Чем выше прочность межслойного соединения между индивидуальными слоями согласно настоящей патентной заявке, тем выше устойчивость огнеупорного материала по отношению к высоким температурам. Вследствие этого считается предпочтительным, чтобы прочность межслойного соединения между всеми соседними слоями композитного материала была настолько высокой, насколько это возможно. По этой причине считается предпочтительным, чтобы прочность межслойного соединения между индивидуальными слоями составляла, по меньшей мере, 7 МПа, предпочтительнее, по меньшей мере, 7,5 МПа, еще предпочтительнее, по меньшей мере, 8 МПа, особенно предпочтительно, по меньшей мере, 8,5 МПа, еще предпочтительнее, по меньшей мере, 9 МПа, еще предпочтительнее, по меньшей мере, 9,5 МПа и наиболее предпочтительно, по меньшей мере, 10 МПа. Такие высокопрочные соединения можно получать, например, используя виброформование, блочное прессование, одноосное прессование, изостатическое прессование или экструзию.

В простейшем случае, который является особенно предпочтительным, огнеупорный материал в соответствии с настоящим изобретением состоит исключительно из защитного слоя и проводящего слоя. В зависимости от способа изготовления, между защитным слоем и проводящим слоем согласно данному варианту осуществления может присутствовать смешанный слой, который образуется в процессе изготовления композитного материала, например в течение стадии виброформования, в результате взаимного проникновения малых объемов защитного слоя и проводящего слоя. Как изложено выше, такой смешанный слой рассматривается в настоящей патентной заявке не как дополнительный слой, но как граничный слой. В то время как защитный слой предпочтительно состоит из материала, который оптимизирован по отношению к термической, химической и механической износоустойчивости и необязательно также по отношению к его способности поддерживать естественный гарнисаж в процессе работы доменной печи, проводящий слой предпочтительно состоит из материала, который оптимизирован по отношению к тепловому потоку. Как изложено ниже более подробно, поддержание естественного образования гарнисажа можно обеспечивать, создавая имеющий микропористую структуру защитный слой, содержащий одну или более керамических добавок, предпочтительно оксид алюминия и диоксид титана.

Согласно альтернативному варианту осуществления настоящего изобретения, огнеупорный материал может содержать внешний защитный слой, внешний проводящий слой и один или более промежуточных слоев, расположенных между внешним защитным слоем и внешним проводящим слоем. В принципе, также возможно, что поверх защитного слоя дополнительно расположен второй защитный слой, и/или поверх проводящего слоя дополнительно расположен второй проводящий слой. Однако это не является предпочтительным, принимая во внимание аспект стоимости.

Считается предпочтительным, чтобы прочность на изгиб, по меньшей мере, одного из слоев огнеупорного материала превышала прочность межслойного соединения. Предпочтительнее, чтобы прочность на изгиб каждого из слоев огнеупорного материала превышала прочность межслойного соединения. Если огнеупорный материал содержит более чем два слоя и, таким образом, две или более границы раздела или граничных слоя, соответственно, предпочтительно, чтобы прочность на изгиб, по меньшей мере, одного из слоев огнеупорного материала и предпочтительнее прочность на изгиб каждого из слоев огнеупорного материала превышала, по меньшей мере, минимальную прочность межслойного соединения. Таким образом, в зависимости от прочности межслойного соединения, прочность на изгиб, по меньшей мере, одного из слоев композитного материала и предпочтительнее прочность на изгиб каждого из слоев композитного материала составляет более чем 6 МПа, предпочтительно, по меньшей мере, 7 МПа, предпочтительнее, по меньшей мере, 7,5 МПа, еще предпочтительнее, по меньшей мере, 8 МПа, особенно предпочтительно, по меньшей мере, 8,5 МПа, еще предпочтительнее, по меньшей мере, 9 МПа, еще предпочтительнее, по меньшей мере, 9,5 МПа и наиболее предпочтительно, по меньшей мере, 10 МПа. Прочность на изгиб слоя определяют способом, описанным в стандарте ISO 12986-2, в котором образец изготавливают следующим образом: из слоя огнеупорного материала высверливают цилиндрический образец диаметром 30 мм и длиной 110 мм. Более конкретно, образец изготавливают, высверливая керн перпендикулярно или, по меньшей мере, почти перпендикулярно к граничной плоскости в случае извлечения образца из композитного материала согласно настоящему изобретению. Таким образом, возможная структурная ориентация образца керна является такой же, как у образца керна композитного материала. Если образец извлекают из сравнительного материала, который состоит из одного защитного слоя или одного проводящего слоя, образец изготавливают путем высверливания керна в направлении, которое соответствует направлению образца композитного материала, таким образом, чтобы возможная структурная ориентация образца керна была такой же, как у образца керна композитного материала. Весь образец обрабатывают перед измерением прочности на изгиб, при температуре, составляющей, по меньшей мере, 1000°C, которая существует при обычном изготовлении такого огнеупорного материала. Затем проводят собственно измерение прочности на изгиб при комнатной температуре, как описано в стандарте ISO 12986-2.

Как изложено выше, высокую прочность межслойного соединения между индивидуальными слоями огнеупорного материала, составляющую более чем 6 МПа, невозможно обеспечить посредством клея и/или механического соединительного элемента, такого как винт, болт и т.п., в частности, когда огнеупорный материал подвергают в процессе его изготовления термической обработке при температуре, превышающей 1000°C. По этой причине не является обязательным, чтобы огнеупорный материал содержал клей и/или механический соединительный элемент, и на самом деле оказывается особенно предпочтительным, чтобы в огнеупорном материале согласно настоящему изобретению совершенно не содержался клей и/или механический соединительный элемент.

В принципе, огнеупорный материал может иметь любую известную трехмерную конфигурацию. Однако для целей простой установки в доменную печь предпочтительно, чтобы огнеупорный материал имел форму блока, т.е., по меньшей мере, по существу кубовидную конфигурацию. Индивидуальные соседние слои блока могут соединяться друг с другом по своим основным поверхностям или по своим боковым поверхностям. В первом вышеупомянутом случае блок имеет конфигурацию бутерброда, в то время как блок в последнем вышеупомянутом случае имеет конфигурацию шашлыка. В то время как первая упомянутая конфигурация является особенно предпочтительной для использования в донной футеровке доменной печи, последняя упомянутая конфигурация композитного материала является особенно подходящей для использования в футеровке стенок рабочего пространства доменной печи.

Согласно первому предпочтительному варианту осуществления настоящего изобретения, огнеупорный материал представляет собой двухслойный композитный материал, т.е. он состоит из защитного слоя и проводящего слоя и имеет, по меньшей мере, по существу кубовидную конфигурацию, в которой защитный слой и проводящий слой соединены друг с другом по своим основным поверхностям. В данном варианте осуществления толщина защитного слоя составляет предпочтительно от 10 до 50% суммарной толщины огнеупорного материала, и толщина проводящего слоя составляет предпочтительно от 50 до 90% суммарной толщины огнеупорного материала. В частности, когда огнеупорный материал оптимизирован по отношению к тепловому потоку, считается предпочтительным, чтобы толщина защитного слоя составляла от 10 до 25% суммарной толщины огнеупорного материала, и толщина проводящего слоя составляла предпочтительно от 75 до 90% суммарной толщины огнеупорного материала. Напротив, считается предпочтительным, чтобы толщина защитного слоя составляла от 30 до 45% суммарной толщины огнеупорного материала, и толщина проводящего слоя составляла предпочтительно от 55 до 70% суммарной толщины огнеупорного материала, когда огнеупорный материал оптимизирован по отношению к упрощению образования гарнисажа. Естественно, сумма толщины защитного слоя и толщины проводящего слоя составляет 100%. В данном варианте осуществления прочность межслойных соединений между защитным слоем и проводящим слоем, составляющую от 8 до 9 МПа, можно легко получить, изготавливая данный композитный материал с использованием виброформования, блочного прессования, одноосного прессования, изостатического прессования или экструзии.

Согласно второму предпочтительному варианту осуществления настоящего изобретения, огнеупорный материал представляет собой двухслойный композитный материал, т.е. он состоит из защитного слоя и проводящего слоя и имеет, по меньшей мере, по существу кубовидную конфигурацию, в которой защитный слой и проводящий слой соединены друг с другом по своим боковым поверхностям. Кроме того, в данном варианте осуществления толщина защитного слоя составляет предпочтительно от 10 до 50% суммарной толщины огнеупорного материала, и толщина проводящего слоя составляет предпочтительно от 50 до 90% суммарной толщины огнеупорного материала. И в этом случае, когда огнеупорный материал оптимизирован по отношению к тепловому потоку, считается предпочтительным, чтобы толщина защитного слоя составляла от 10 до 25% суммарной толщины огнеупорного материала, и толщина проводящего слоя составляла предпочтительно от 75 до 90% суммарной толщины огнеупорного материала. Напротив, считается предпочтительным, чтобы толщина защитного слоя составляла от 30 до 45% суммарной толщины огнеупорного материала, а толщина проводящего слоя составляла предпочтительно от 55 до 70% суммарной толщины огнеупорного материала, когда огнеупорный материал оптимизирован по отношению к упрощению образования гарнисажа. Сумма толщины защитного слоя и толщины проводящего слоя также составляет 100% в данном варианте осуществления. Прочность межслойных соединений между защитным слоем и проводящим слоем, составляющую от 10 до 11 МПа, можно легко получить, изготавливая данный композитный материал с использованием виброформования, блочного прессования, одноосного прессования, изостатического прессования или экструзии.

Согласно третьему предпочтительному варианту осуществления настоящего изобретения, огнеупорный материал состоит из защитного слоя, проводящего слоя и одного или более промежуточных слоев, расположенных между защитным слоем и проводящим слоем, причем огнеупорный материал имеет, по меньшей мере, по существу кубовидную конфигурацию, и защитный слой, проводящий слой и один или более промежуточных слоев соединены друг с другом по своим основным поверхностям. В данном варианте осуществления толщина защитного слоя составляет предпочтительно от 10 до 40%, суммарная толщина всех промежуточных слоев составляет предпочтительно от 5 до 25%, и толщина проводящего слоя составляет предпочтительно от 45 до 85% суммарной толщины огнеупорного материала. Естественно, сумма толщины защитного слоя и толщины проводящего слоя также составляет 100% в данном варианте осуществления. Кроме того, можно легко изготавливать такой композитный материал с использованием виброформования, блочного прессования, одноосного прессования, изостатического прессования или экструзии.

Согласно четвертому предпочтительному варианту осуществления настоящего изобретения, огнеупорный материал состоит из защитного слоя, проводящего слоя и одного или более промежуточных слоев, расположенных между защитным слоем и проводящим слоем, причем огнеупорный материал имеет, по меньшей мере, по существу кубовидную конфигурацию, и защитный слой, проводящий слой и один или более промежуточных слоев соединены друг с другом по своим боковым поверхностям. В данном варианте осуществления толщина защитного слоя составляет предпочтительно от 10 до 40%, суммарная толщина всех промежуточных слоев составляет предпочтительно от 5 до 25%, и толщина проводящего слоя составляет предпочтительно от 45 до 85% суммарной толщины огнеупорного материала. Естественно, сумма толщины защитного слоя и толщины проводящего слоя также составляет 100% в данном варианте осуществления. Такой композитный материал можно также легко изготавливать путем виброформования, блочного прессования, одноосного прессования, изостатического прессования или экструзии.

Как изложено выше, проводящий слой предпочтительно состоит из материала, который оптимизирован по отношению к тепловому потоку, в то время как защитный слой предпочтительно состоит из материала, который оптимизирован по отношению к термической, химической и механической износоустойчивости и/или по отношению к его способности поддерживать в процессе работы доменной печи естественный гарнисаж. По этой причине оказывается предпочтительным, чтобы проводящий слой имел более высокую удельную теплопроводность, чем защитный слой. Особенно хорошие результаты получаются, если при рабочей температуре, составляющей, например, 1500°C, проводящий слой имеет удельную теплопроводность, которая превышает, по меньшей мере, на 25%, предпочтительно, по меньшей мере, на 50% и еще предпочтительнее, по меньшей мере, на 100% удельную теплопроводность защитного слоя. Например, защитный слой может иметь удельную теплопроводность, составляющую не более чем 10 Вт/(м·K) при рабочей температуре, составляющей, например, 1500°C, и проводящий слой может иметь удельную теплопроводность, составляющую, по меньшей мере, 12,5 Вт/(м·K), предпочтительнее, по меньшей мере, 15 Вт/(м·K) и наиболее предпочтительно, по меньшей мере, 20 Вт/(м·K).

Для дополнительного повышения устойчивости огнеупорного материала согласно настоящему изобретению по отношению к высоким температурам предложено, согласно следующему предпочтительному варианту осуществления настоящего изобретения, чтобы разность между коэффициентом теплового расширения проводящего слоя и коэффициентом теплового расширения защитного слоя была минимальной, насколько это возможно. Особенно хорошие результаты получаются, когда разность между коэффициентом теплового расширения проводящего слоя и коэффициентом теплового расширения защитного слоя при температурах от комнатной температуры, т.е. 23°C, до рабочей температуры, составляющей, например, 1500°C, была минимальной, насколько это возможно, предпочтительно при всех или, по меньшей мере, почти при всех температурах от комнатной температуры, т.е. 23°C, до рабочей температуры, составляющей, например, 1500°C. Особенно хорошие результаты получаются, когда разность между коэффициентом теплового расширения проводящего слоя и коэффициентом теплового расширения защитного слоя при температурах от комнатной температуры, т.е. 23°C, до рабочей температурой, составляющей, например, 1500°C, составляет не более чем 0,6 мкм/(K·м), предпочтительно не более чем 0,4 мкм/(K·м) и предпочтительнее не более чем 0,2 мкм/(K·м), соответственно, при измерении при одинаковой температуре.

В принципе, огнеупорный материал согласно настоящему изобретению можно изготавливать любым способом, приводящим к композитному материалу, в котором соседние слои соединены друг с другом при прочности межслойного соединения, составляющей более чем 6 МПа. В качестве примера, огнеупорный материал можно изготавливать способом, включающим следующие этапы:

a) изготовление смеси для защитного слоя, смеси для проводящего слоя и необязательно смеси для одного или более промежуточных слоев,

b) формование многослойного необожженного блока из смесей, изготовленных на этапе a), и

c) обжиг необожженного блока, полученного на этапе b).

Формование необожженного блока на этапе b) можно осуществлять любым способом, в котором соседние слои соединяются друг с другом при прочности межслойного соединения, составляющей более чем 6 МПа, в том числе, например, путем виброформования, блочного прессования, одноосного прессования, изостатического прессования или экструзии.

Как изложено выше, защитный слой предпочтительно оптимизируют по отношению к его составу таким образом, чтобы у него была превосходная термическая, химическая и механическая износоустойчивость и/или высокая способность поддерживать в процессе работы доменной печи образование естественного гарнисажа. Таким образом, за счет защитного слоя износ внутренней футеровки доменной печи можно в значительной степени уменьшить в течение начальной работы доменной печи. Кроме того, защитный слой предотвращает растворение углерода в горячем металле и проникновение жидкости в систему открытых пор огнеупорного материала. Предпочтительно смесь для защитного слоя, изготовленная на этапе a), содержит, по меньшей мере, 20 мас.% углеродистого материала, предпочтительно прокаленного антрацита, и, по меньшей мере, 3 мас.% кремния по отношению к суммарной массе сухой смеси, а также связующее вещество. В качестве альтернативы антрациту и предпочтительно в качестве дополнения к антрациту в смесь можно вводить один или более дополнительных углеродистых материалов. Добавление кремния вызывает уменьшение диаметра пор в защитном слое до таких малых значений, что проникновение жидкого горячего металла в защитный слой в процессе работы доменной печи уменьшается или даже полностью предотвращается. Более конкретно, кремний приводит к образованию микропористой структуры, и это означает, что совокупная пористость за счет пор, у которых диаметр составляет более чем 1 мкм, не превышает 5% объема образца, что обычно измеряют методом ртутной порометрии.

Связующее вещество, добавляемое на этапе a), может представлять собой любое связующее вещество, известное в данной области техники, такое как вещество, выбранное из группы, содержащей каменноугольный пек, нефтяной пек, фенольную смолу, фурфуриловую смолу, каменноугольную смолу, нефтяной пек и любую смесь двух или более вышеупомянутых материалов. Количество связующего вещества предпочтительно выбирают таким образом, чтобы получить пригодную для обработки пасту, и это означает получение пасты, вязкость которой является подходящей для данного способа формования.

Кроме того, предпочтительно, чтобы смесь для защитного слоя, изготовленная на этапе a), дополнительно содержала оксидный керамический материал, предпочтительнее выбранный из группы, содержащей оксид алюминия, диоксид титана, силикат алюминия и смеси двух или более вышеупомянутых соединений. Добавление оксида алюминия увеличивает устойчивость материала к растворению в жидком горячем металле и шлаке. Для достижения высокой степени этого полезного эффекта предпочтительно, чтобы смесь для защитного слоя, изготовленная на этапе a), содержала от 6 до 14 мас.% и предпочтительнее от 8 до 12 мас.% оксидного керамического материала по отношению к суммарной массе сухого защитного слоя. Кроме того, добавление силиката алюминия повышает устойчивость защитного слоя к горячему металлу.

Помимо этого, смесь для защитного слоя, изготовленная на этапе a), может дополнительно содержать неоксидный керамический материал для дополнительного повышения износоустойчивости защитного слоя. Неоксидный керамический материал можно выбирать из группы, содержащей карбонитриды металлов, карбиды металлов, бориды металлов, нитриды металлов и смеси двух или более вышеупомянутых соединений. В качестве конкретного примера упоминается диборид титана.

Чтобы регулировать удельную теплопроводность, смесь для защитного слоя, изготовленная на этапе a), может дополнительно содержать соответствующее количество графита.

Просто в качестве примера, смесь для защитного слоя, изготовленная на этапе a), может содержать:

сухую смесь:

- от 10 до 95 мас.% прокаленного антрацита, необязательно в виде смеси с другим углеродистым материалом,

- от 3 до 20 мас.% кремния,

- от 2 до 30 мас.% оксидного керамического материала, выбранного из группы, содержащей оксид алюминия, диоксид титана, силикат алюминия и смеси двух или более вышеупомянутых соединений,

- от 0 до 20 мас.% неоксидного керамического материала и

- от 0 до 30 мас.% синтетического или природного графита или их смеси; и,

по меньшей мере, одно связующее вещество.

Согласно еще более предпочтительному варианту осуществления настоящего изобретения, смесь для защитного слоя, изготовленная на этапе a), содержит:

сухую смесь:

- от 30 до 90 мас.% прокаленного антрацита, необязательно в виде смеси с другим углеродистым материалом,

- от 5 до 15 мас.% кремния,

- от 5 до 20 мас.% оксидного керамического материала, выбранного из группы, содержащей оксид алюминия, диоксид титана, силикат алюминия и смеси двух или более вышеупомянутых соединений,

- от 0 до 10 мас.% неоксидного керамического материала и

- от 0 до 30 мас.% синтетического или природного графита или их смеси; и,

по меньшей мере, одно связующее вещество.

Кроме того, как указано выше, проводящий слой предпочтительно оптимизируют по отношению к его составу таким образом, что он обеспечивает превосходный тепловой поток. Предпочтительно смесь для проводящего слоя, изготовленная на этапе a), содержит, по меньшей мере, 20 мас.% графита по отношению к суммарной массе сухой смеси, чтобы регулировать требуемую высокую удельную теплопроводность проводящего слоя, а также связующее вещество. Как и в случае защитного слоя, связующее вещество, добавляемое к смеси для проводящего слоя на этапе a), может представлять собой любое связующее вещество, известное в данной области техники, такое как вещество, выбранное из группы, содержащей каменноугольный пек, нефтяной пек, фенольную смолу, фурфуриловую смолу, каменноугольную смолу, нефтяной пек и любую смесь двух или более вышеупомянутых материалов. Количество связующего вещества предпочтительно выбирают таким образом, чтобы получить пригодную для обработки пасту, и это означает получение пасты, вязкость которой является подходящей для данного способа формования.

Кроме того, оказывается предпочтительным, чтобы смесь для проводящего слоя, изготовленная на этапе a), дополнительно содержала, по меньшей мере, 10 мас.% дополнительного углеродистого материала, предпочтительно прокаленного антрацита.

Помимо этого, смесь для проводящего слоя, изготовленная на этапе a), дополнительно содержит оксидный керамический материал, предпочтительно выбранный из группы, содержащей оксид алюминия, диоксид титана, силикат алюминия и смеси двух или более вышеупомянутых соединений. Эти керамические материалы выполняют такую же функцию, которая описана выше по отношению к защитному слою.

В следующем предпочтительном варианте осуществления настоящего изобретения смесь для проводящего слоя, изготовленная на этапе a), дополнительно содержит кремний.

Просто в качестве примера, смесь для проводящего слоя, изготовленная на этапе a), может содержать:

сухую смесь:

- от 20 до 80 мас.% синтетического или природного графита или их смеси,

- от 20 до 80 мас.% прокаленного антрацита, необязательно в виде смеси с другим углеродистым материалом,

- от 0 до 20 мас.% кремния и

- от 0 до 20 мас.% оксидного керамического материала, выбранного из группы, содержащей оксид алюминия, диоксид титана, силикат алюминия и смеси двух или более вышеупомянутых соединений; и,

по меньшей мере, одно связующее вещество.

Согласно еще более предпочтительному варианту осуществления настоящего изобретения, смесь для проводящего слоя, изготовленная на этапе а), содержит:

сухую смесь:

- от 30 до 70 мас. % синтетического или природного графита или их смеси,

- от 20 до 50 мас. % прокаленного антрацита, необязательно в виде смеси с другим углеродистым материалом,

- от 5 до 15 мас. % кремния и

- от 5 до 15 мас. % оксидного керамического материала, выбранного из группы, содержащей оксид алюминия, диоксид титана, силикат алюминия и смеси двух или более вышеупомянутых соединений; и,

по меньшей мере, одно связующее вещество.

Если огнеупорный материал содержит один или более промежуточных слоев, промежуточный слой (слои) может содержать указанные выше по отношению к защитному слою или проводящему слою компоненты, причем состав промежуточных слоев выбирается так, чтобы коэффициент теплового расширения промежуточного слоя находился между коэффициентом теплового расширения теплопроводящего слоя и коэффициентом теплового расширения защитного слоя.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения, на этапе с) необожженный блок обжигают при температуре, составляющей от 1100 до 1400°С, предпочтительно от 1100 до 1300°С и предпочтительнее от 1150 до 1250°С.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения, термически обработанный блок можно пропитывать после обжига, проводимого на этапе c), пропиточным веществом, таким как, например, каменноугольная смола, нефтяной пек, каменноугольный пек, нефтяной пек, смола и т.п., чтобы заполнять поры и тем самым увеличивать насыпную плотность, механическую прочность и удельную теплопроводность конечного продукта. После пропитывания блоки повторно обжигают предпочтительно при температуре от 900 до 1300°C, предпочтительнее при температуре от 1000 до 1200°C и еще предпочтительнее при температуре от 1100 до 1200°C, чтобы насыщать углеродом пропиточное вещество. Пропитывание и повторный обжиг можно повторять несколько раз.

Кроме того, настоящее изобретение относится к доменной печи, включающей внутреннюю футеровку, причем внутренняя футеровка содержит, по меньшей мере, один из описанных выше огнеупорных материалов.

Следующий объект настоящего изобретения представляет собой использование огнеупорного материала из числа вышеупомянутых огнеупорных материалов во внутренней футеровке доменной печи.

Далее настоящее изобретение будет разъяснено более подробно с описанием вариантов осуществления, которые представлены и описаны исключительно посредством примеров со ссылкой на сопровождающие чертежи, из которых:

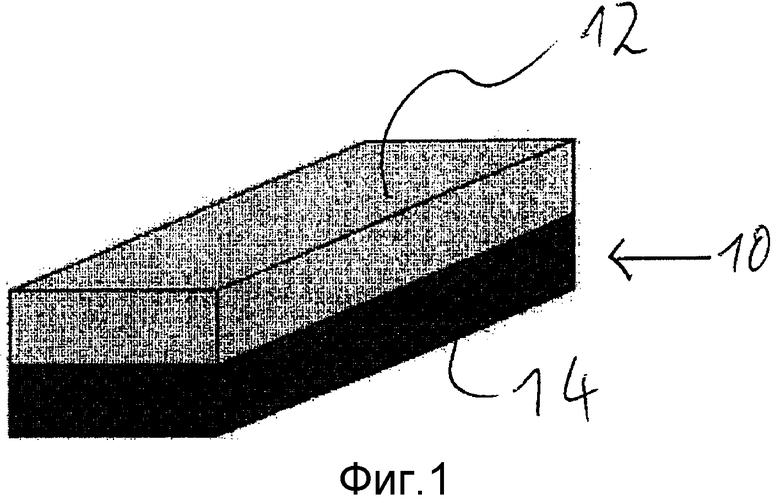

фиг.1 представляет огнеупорный материал в соответствии с одним вариантом осуществления настоящего изобретения,

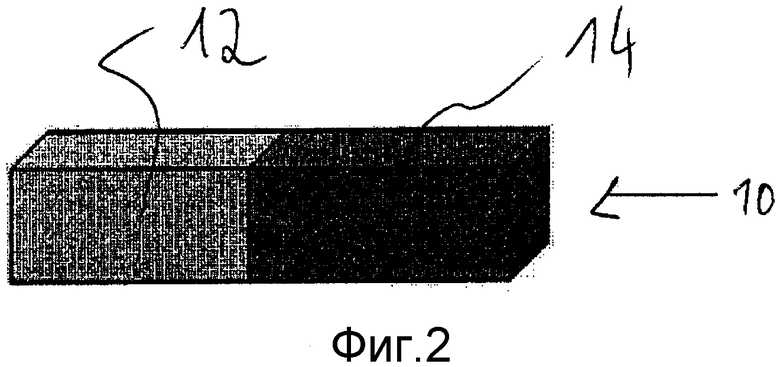

фиг.2 представляет огнеупорный материал в соответствии с другим вариантом осуществления настоящего изобретения, и

фиг.3 схематически представляет способ изготовления образца для измерения прочности межслойного соединения согласно настоящему изобретению.

Огнеупорный материал 10, изображенный на фиг.1, представляет собой двухслойный композитный материал, который содержит защитный слой 12 и проводящий слой 14 и имеет кубовидную конфигурацию. Оба слоя композитного материала соединены друг с другом по своим основным поверхностям таким образом, что композитный материал имеет конфигурацию типа бутерброда. Другими словами, защитный слой 12 прикреплен поверх проводящего слоя 14. Такая конфигурация композитного материала является особенно предпочтительной для использования огнеупорного материала в донной футеровке доменной печи.

Кроме того, огнеупорный материал 10, изображенный на фиг.2, представляет собой двухслойный композитный материал, который содержит защитный слой 12 и проводящий слой 14. Оба слоя композитного материала соединены друг с другом по своим основным поверхностям таким образом, что композитный материал имеет конфигурацию типа шашлыка. Такая конфигурация композитного материала является особенно предпочтительной для использования огнеупорного материала в футеровке стенки рабочего пространства доменной печи. Другими словами, защитный слой 12 прикреплен сбоку от проводящего слоя 14.

Фиг.3 схематически представляет способ изготовления образца для измерения прочности межслойного соединения согласно настоящему изобретению, как описано в стандарте ISO 12986-2. Из межслойной области огнеупорного материала 10 высверливают цилиндрический образец 16 диаметром 30 мм и длиной 110 мм. Более конкретно, образец изготавливают, высверливая керн перпендикулярно или, по меньшей мере, почти перпендикулярно через граничную плоскость 18, которая расположена между двумя соседними слоями 12 и 14 огнеупорного материала 10, таким образом, что граничная плоскость 18 оказывается в середине или, по меньшей мере, почти в середине получаемого в результате керна 16. Затем осуществляют собственно измерение прочности межслойного соединения при комнатной температуре, как описано в стандарте ISO 12986-2.

Далее настоящее изобретение будет описано более подробно посредством неограничительного примера.

Пример 1

Двухслойный огнеупорный материал, определенным образом оптимизированный для превосходного теплового потока, изготавливали, получая смесь для защитного слоя и смесь для проводящего слоя, при этом смесь для защитного слоя содержала:

- 75 мас. ч. прокаленного антрацита,

- 15 мас. ч. синтетического графита,

- 10 мас. ч. оксида алюминия и

- 10 мас. ч. кремния;

к данной смеси добавляли каменноугольный пек в качестве связующего вещества в таком количестве, чтобы получить пригодную для обработки пасту, т.е. пасту, вязкость которой является подходящей для данного способа формования;

и смесь для проводящего слоя содержала:

- 46 мас. ч. синтетического графита,

- 36 мас. ч. прокаленного антрацита,

- 8 мас. ч. кремния и

- 10 мас. ч. оксида алюминия;

к данной смеси добавляли каменноугольный пек в качестве связующего вещества в таком количестве, чтобы получить пригодную для обработки пасту, т.е. пасту, вязкость которой является подходящей для данного способа формования.

Смесь для защитного слоя и смесь для проводящего слоя слоями помещали в форму таким образом, что высота смеси для защитного слоя составляла приблизительно 40%, и высота смеси для проводящего слоя составляла приблизительно 60% суммарной высоты. После этого обе смеси превращали путем виброформования в заготовки необожженных блоков, каждый из которых имел размеры, составляющие 500 мм в ширину, 400 мм в высоту и 2500 мм в длину, прежде чем блоки обжигали в упаковке из коксовой мелочи при максимальной температуре 1200°C.

Индивидуальные слои блоков, изготовленных данным способом, имели следующие свойства:

Защитный слой:

- насыпная плотность: 1,71 г/см3,

- прочность при разрушении в холодном состоянии: 50 МПа,

- прочность на изгиб: 12 МПа,

- удельная теплопроводность при 1500°C: 12 Вт/(м·K) и

- распределение пор по размеру: суммарная открытая пористость за счет пор с диаметром, превышающим 1 мкм, составляла 1,9% объема образца.

Проводящий слой:

- насыпная плотность: 1,70 г/см3,

- прочность при разрушении в холодном состоянии: 45 МПа,

- прочность на изгиб: 11 МПа,

- удельная теплопроводность при 1500°C: 23 Вт/(м·K) и

- распределение пор по размеру: суммарная открытая пористость за счет пор с диаметром, превышающим 1 мкм, составляла 2,3% объема образца.

Прочность межслойного соединения между защитным слоем и проводящим слоем определяли, как описано выше, и она составляла 9 МПа.

Пример 2

Двухслойный огнеупорный материал, определенным образом оптимизированный для упрощения образования гарнисажа, изготавливали способом, аналогичным способу, описанному в примере 1, за исключением того, что смесь защитного слоя для образования гарнисажа содержала:

- 45 мас. ч. прокаленного антрацита,

- 30 мас. ч. синтетического графита,

- 10 мас. ч. кремния и

- 10 мас. ч. оксида алюминия;

к данной смеси добавляли каменноугольный пек в качестве связующего вещества в таком количестве, чтобы получить пригодную для обработки пасту, т.е. пасту, вязкость которой является подходящей для данного способа формования;

и смесь для проводящего слоя содержала:

- 67 мас. ч. синтетического графита,

- 15 мас. ч. прокаленного антрацита,

- 8 мас. ч. кремния и

- 10 мас. ч. оксида алюминия;

к данной смеси добавляли каменноугольный пек в качестве связующего вещества в таком количестве, чтобы получить пригодную для обработки пасту, т.е. пасту, вязкость которой является подходящей для данного способа формования.

Индивидуальные слои блоков, изготовленных данным способом, имели следующие свойства:

Защитный слой:

- насыпная плотность: 1,72 г/см3,

- прочность при разрушении в холодном состоянии: 60 МПа,

- прочность на изгиб: 13 Мпа,

- удельная теплопроводность при 1500°C: 11 Вт/(м·K) и

- распределение пор по размеру: суммарная открытая пористость за счет пор с диаметром, превышающим 1 мкм, составляла 1,7% объема образца.

Проводящий слой:

- насыпная плотность: 1,71 г/см3,

- прочность при разрушении в холодном состоянии: 35 МПа,

- прочность на изгиб: 11 МПа,

- удельная теплопроводность при 1500°C: 30 Вт/(м·K) и

- распределение пор по размеру: суммарная открытая пористость за счет пор с диаметром, превышающим 1 мкм, составляла 3,5% объема образца.

Прочность межслойного соединения между защитным слоем и проводящим слоем определяли, как описано выше, и она составляла 8 МПа.

Сравнительный пример 1

Двухслойный огнеупорный материал изготавливали, получая смесь для защитного слоя и смесь для проводящего слоя, причем смесь для защитного слоя содержала:

- 75 мас. ч. прокаленного антрацита,

- 15 мас. ч. синтетического графита,

- 10 мас. ч. оксида алюминия и

- 10 мас. ч. кремния;

к данной смеси добавляли каменноугольный пек в качестве связующего вещества в таком количестве, чтобы получить пригодную для обработки пасту, т.е. пасту, вязкость которой является подходящей для данного способа формования;

и смесь для проводящего слоя содержала:

- 36 мас. ч. прокаленного антрацита,

- 46 мас. ч. синтетического графита,

- 8 мас. ч. кремния и

- 10 мас. ч. оксида алюминия;

к данной смеси добавляли каменноугольный пек в качестве связующего вещества в таком количестве, чтобы получить пригодную для обработки пасту, т.е. пасту, вязкость которой является подходящей для данного способа формования.

После этого из обеих смесей формовали индивидуальные необожженные блоки со следующими размерами:

защитный слой: 500×160×2500 мм и

проводящий слой: 500×240×2500 мм.

Эти блоки обжигали в упаковке из коксовой мелочи и обрабатывали при максимальной температуре 1200°C.

После этого поверхности обожженных блоков фрезеровали и оба блока соединяли друг с другом по их основным поверхностям, склеивая эти поверхности друг с другом с использованием фенольной смолы. После отверждения клея при 150°C склеенные блоки нагревали до 1000°C.

Изготовленный таким способом блок имел свойства, аналогичные свойствам блока, описанного в примере 1, за исключением того, что прочность межслойного соединения между защитным слоем и проводящим слоем оказалась значительно меньше. Более конкретно, прочность межслойного соединения между защитным слоем и проводящим слоем определяли, как описано выше, и она составляла менее чем 3 МПа.

Сравнительный пример 2

Двухслойный огнеупорный материал изготавливали способом, аналогичным способу, описанному в сравнительном примере 1, за исключением лишь того, что блок отверждали после склеивания при 150°C без последующей термической обработки при 1000°C.

Прочность межслойного соединения между защитным слоем и проводящим слоем изготовленного таким способом блока определяли, как описано выше, и она составляла менее чем 5 МПа.

В данном отношении следует отметить, что прочность межслойного соединения в двухслойном блоке, в котором два слоя соединены друг с другом с помощью клея, может быть сравнительно высокой, когда блок не подвергают термической обработке при высоких температурах, составляющих, например, приблизительно 1000°C, что требуется для обжига огнеупорного материала. Как показывает сопоставление сравнительных примеров 1 и 2, термическая обработка при температуре, составляющей приблизительно 1000°C, приводит к значительному уменьшению прочности межслойного соединения склеиваемых слоев.

Список условных обозначений

10 - Огнеупорный материал

12 - Защитный слой

14 - Проводящий слой

16 - Цилиндрический образец/керн

18 - Граничная плоскость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ДОМЕННОЙ ПЕЧИ, ПОЛУЧАЕМЫЙ ЧАСТИЧНОЙ ГРАФИТИЗАЦИЕЙ СМЕСИ, СОДЕРЖАЩЕЙ C И Si | 2012 |

|

RU2596161C2 |

| УГЛЕРОДНОЕ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО ИЗДЕЛИЯ И ЕГО ИСПОЛЬЗОВАНИЕ | 2011 |

|

RU2546268C2 |

| НАБИВНАЯ ПАСТА ВЫСОКОЙ НАБУХАЮЩЕЙ СПОСОБНОСТИ ДЛЯ ЭЛЕКТРОЛИЗЕРА АЛЮМИНИЯ | 2004 |

|

RU2342471C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ВЕРТИКАЛЬНОГО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2418888C2 |

| ФУТЕРОВКА КАРБОТЕРМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ПЕЧИ | 2005 |

|

RU2378592C2 |

| ЭЛЕМЕНТ ЯЧЕЙКИ ЭЛЕКТРОЛИЗЕРА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА, ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2125123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2682732C1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2013 |

|

RU2548875C1 |

| БОКОВОЙ БЛОК ДЛЯ СТЕНКИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2668615C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ В ПРОМЫШЛЕННОЙ ПЕЧИ БОЛЬШОГО ОБЪЕМА, А ТАКЖЕ ПРОМЫШЛЕННАЯ ПЕЧЬ С ФУТЕРОВКОЙ И ОГНЕУПОРНЫЙ КИРПИЧ ДЛЯ ТАКОЙ ФУТЕРОВКИ. | 2013 |

|

RU2587194C2 |

Изобретение относится к области металлургии, в частности к огнеупорному материалу для внутренней футеровки доменной печи. Огнеупорный материал представляет собой многослойный композитный материал, содержащий по меньшей мере износостойкий защитный слой и теплопроводящий слой или износостойкий защитный слой, теплопроводящий слой и по меньшей мере один промежуточный слой, при этом прочность межслойного соединения между индивидуальными соседними слоями составляет более чем 6 МПа. Использование изобретения обеспечивает продолжительный срок службы огнеупорного материала и улучшает его механические и термические свойства. 4 н. и 26 з.п. ф-лы, 3 ил., 4 пр.

1. Огнеупорный материал (10) для внутренней футеровки доменной печи, представляющий собой многослойный композитный материал, содержащий по меньшей мере два слоя, содержащих износостойкий защитный слой (12) и теплопроводящий слой (14), причем прочность межслойного соединения между индивидуальными соседними слоями составляет более чем 6 МПа.

2. Огнеупорный материал (10) по п. 1, в котором прочность межслойного соединения между индивидуальными слоями составляет по меньшей мере 7 МПа, предпочтительно по меньшей мере 7,5 МПа, предпочтительнее по меньшей мере 8 МПа, еще предпочтительнее по меньшей мере 8,5 МПа и наиболее предпочтительно по меньшей мере 9 МПа.

3. Огнеупорный материал (10) по п. 1 или 2, который состоит из износостойкого защитного слоя (12) и теплопроводящего слоя (14).

4. Огнеупорный материал (10) по п. 1 или 2, который дополнительно содержит один или более промежуточных слоев, расположенных между износостойким защитным слоем (12) и теплопроводящим слоем (14).

5. Огнеупорный материал (10) по п. 1 или 2, в котором прочность на изгиб по меньшей мере одного из слоев (12, 14) и предпочтительно прочность на изгиб каждого из слоев (12, 14) является большей, чем прочность межслойного соединения.

6. Огнеупорный материал (10) по п. 5, в котором прочность на изгиб по меньшей мере одного из слоев (12, 14) и предпочтительно прочность на изгиб каждого из слоев (12, 14) составляет более чем 6 МПа, предпочтительно по меньшей мере 7 МПа, предпочтительнее по меньшей мере 7,5 МПа, еще предпочтительнее по меньшей мере 8 МПа, особенно предпочтительно по меньшей мере 8,5 МПа, еще предпочтительнее по меньшей мере, 9 МПа еще предпочтительнее по меньшей мере 9,5 МПа и наиболее предпочтительно по меньшей мере 10 МПа.

7. Огнеупорный материал (10) по п. 6, в котором межслойное соединение между слоями (12, 14) выполнено без клея и/или механического соединительного элемента.

8. Огнеупорный материал (10) по п. 7, который имеет, по меньшей мере, кубовидную конфигурацию, при этом слои (12, 14) соединены друг с другом по своим основным поверхностям или по своим боковым поверхностям.

9. Огнеупорный материал (10) по п. 3, который имеет, по меньшей мере, кубовидную конфигурацию, при этом износостойкий защитный слой (12) и теплопроводящий слой (14) соединены друг с другом по своим основным поверхностям, и толщина износостойкого защитного слоя (12) составляет от 10 до 25% или от 30 до 45% суммарной толщины огнеупорного материала (10).

10. Огнеупорный материал (10) по п. 3, который имеет, по меньшей мере, кубовидную конфигурацию, при этом износостойкий защитный слой (12) и теплопроводящий слой (14) соединены друг с другом по своим боковым поверхностям, и толщина износостойкого защитного слоя (12) составляет от 10 до 25% или от 30 до 45% суммарной толщины огнеупорного материала (10).

11. Огнеупорный материал (10) по п. 4, который имеет, по меньшей мере, кубовидную конфигурацию, при этом износостойкий защитный слой (12), теплопроводящий слой (14) и один или более промежуточных слоев соединены друг с другом по своим основным поверхностям, толщина износостойкого защитного слоя (12) составляет от 10 до 40%, суммарная толщина всех промежуточных слоев составляет от 5 до 25%, а толщина теплопроводящего слоя (14) составляет от 45 до 85% суммарной толщины огнеупорного материала (10).

12. Огнеупорный материал (10) по п. 4, который имеет, по меньшей мере, кубовидную конфигурацию, при этом износостойкий защитный слой (12), теплопроводящий слой (14) и один или более промежуточных слоев соединены друг с другом по своим боковым поверхностям, и толщина износостойкого защитного слоя (12) составляет от 10 до 40%, суммарная толщина всех промежуточных слоев составляет от 5 до 25%, и толщина теплопроводящего слоя (14) составляет от 45 до 85% суммарной толщины огнеупорного материала (10).

13. Огнеупорный материал (10) по п. 1 или 2, в котором теплопроводящий слой (14) имеет удельную теплопроводность при 1500°C, которая превышает по меньшей мере на 25%, предпочтительно по меньшей мере на 50% и еще предпочтительнее по меньшей мере на 100% удельную теплопроводность износостойкого защитного слоя (12).

14. Огнеупорный материал (10) по п. 1 или 2, в котором разность между коэффициентом теплового расширения теплопроводящего слоя (14) и коэффициентом теплового расширения износостойкого защитного слоя (12) при температуре от 23°C до 1500°C составляет не более чем 0,6 мкм/(К·м), предпочтительно не более чем 0,4 мкм/(К·м) и предпочтительнее не более чем 0,2 мкм/ (К·м).

15. Огнеупорный материал (10) для внутренней футеровки доменной печи, представляющий собой многослойный композитный материал, содержащий износостойкий защитный слой (12), теплопроводящий слой (14) и по меньшей мере один промежуточный слой, расположенный между защитным слоем (12) и теплопроводящим слоем (14), причем прочность межслойного соединения между индивидуальными соседними слоями составляет более чем 6 МПа.

16. Способ изготовления внутренней футеровки доменной печи, состоящей из огнеупорного материала (10) по одному из пп. 1-15, включающий следующие этапы:

a) изготовление смеси для износостойкого защитного слоя (12), смеси для теплопроводящего слоя (14) и, при необходимости, смеси для одного или более промежуточных слоев,

b) формование многослойного необожженного блока из смесей, изготовленных на этапе а), и

c) обжиг необожженного блока, полученного на этапе b).

17. Способ по п. 16, в котором формование на этапе b) осуществляют, используя виброформование, блочное прессование, одноосное прессование или изостатическое прессование.

18. Способ по п. 16 или 17, в котором смесь для износостойкого защитного слоя (12), изготовленная на этапе а), содержит по меньшей мере 20 мас.% углеродистого материала, предпочтительно прокаленного антрацита, и по меньшей мере 3 мас.% кремния по отношению к суммарной сухой массе смеси и связующего вещества.

19. Способ по п. 18, в котором смесь для износостойкого защитного слоя (12), изготовленная на этапе а), дополнительно содержит оксидный керамический материал, который предпочтительно выбирают из группы, содержащей оксид алюминия, диоксид титана, силикат алюминия и смеси двух или более вышеупомянутых соединений.

20. Способ по п. 19, в котором смесь для износостойкого защитного слоя (12), изготовленная на этапе а), дополнительно содержит неоксидный керамический материал, который предпочтительно выбирают из группы, содержащей карбонитриды металлов, карбиды металлов, бориды металлов, нитриды металлов и смеси двух или более вышеупомянутых соединений.

21. Способ по п. 20, в котором смесь для износостойкого защитного слоя (12), изготовленная на этапе а), дополнительно содержит графит.

22. Способ по п. 21, в котором смесь для износостойкого защитного слоя (12), изготовленная на этапе а), содержит

сухую смесь:

- от 10 до 95 мас.% и предпочтительно от 30 до 90 мас.% прокаленного антрацита, необязательно в смеси с другим углеродистым материалом,

- от 3 до 20 мас.% и предпочтительно от 5 до 15 мас.% кремния,

- от 2 до 30 мас.% и предпочтительно от 5 до 20 мас.% оксидного керамического материала, выбранного из группы, содержащей оксид алюминия, диоксид титана, силикат алюминия и смеси двух или более вышеупомянутых соединений,

- от 0 до 20 мас.% и предпочтительно от 0 до 10 мас.% неоксидного керамического материала и

- от 0 до 30 мас.% синтетического или природного графита или их смеси; и

по меньшей мере одно связующее вещество.

23. Способ по п. 22, в котором смесь для теплопроводящего слоя (14), изготовленная на этапе а), содержит по меньшей мере 20 мас.% синтетического или природного графита или их смеси по отношению к суммарной сухой массе смеси и связующего вещества.

24. Способ по п. 23, в котором смесь для теплопроводящего слоя (14), изготовленная на этапе а), дополнительно содержит по меньшей мере 10 мас.% дополнительного углеродистого материала, предпочтительно прокаленного антрацита.

25. Способ по п. 24, в котором смесь для теплопроводящего слоя (14), изготовленная на этапе а), дополнительно содержит оксидный керамический материал, который предпочтительно выбирают из группы, содержащей оксид алюминия, диоксид титана, силикат алюминия и смеси двух или более вышеупомянутых соединений.

26. Способ по п. 25, в котором смесь для теплопроводящего слоя (14), изготовленная на этапе а), дополнительно содержит кремний.

27. Способ по п. 26, в котором смесь для теплопроводящего слоя (14), изготовленная на этапе а), содержит

сухую смесь:

- от 20 до 80 мас.% и предпочтительно от 30 до 70 мас.% синтетического или природного графита или их смеси,

- от 20 до 80 мас.% и предпочтительно от 20 до 50 мас.% прокаленного антрацита, необязательно в смеси с другим углеродистым материалом,

- от 0 до 20 мас.% и предпочтительно от 5 до 15 мас.% кремния и

- от 0 до 20 мас.% и предпочтительно от 5 до 15 мас.% оксидного керамического материала, выбранного из группы, содержащей оксид алюминия, диоксид титана, силикат алюминия и смеси двух или более вышеупомянутых соединений; и

по меньшей мере одно связующее вещество.

28. Способ по п. 27, при этом на этапе с) необожженный блок обжигают при температуре от 1100 и 1400°C, предпочтительно между 1100 и 1300°C и предпочтительнее между 1150 и 1250°C.

29. Способ по п. 28, в котором термически обработанный блок пропитывают до и/или после обжига, проводимого на этапе с), пропиточным веществом, предпочтительно выбранным из группы, содержащей каменноугольную смолу, нефтяной пек, каменноугольный пек, нефтяной пек, смолу и смеси двух или более вышеупомянутых материалов, а пропитанный необожженный блок повторно обжигают предпочтительно при температуре от 900 до 1300°C, предпочтительнее при температуре от 1000 и 1200°C и еще предпочтительнее при температуре от 1100 до 1200°C.

30. Доменная печь, содержащая внутреннюю футеровку, выполненную способом по одному из пп. 16-29.

| Устройство для автоматического регулирования напряжения динамо машины | 1933 |

|

SU40440A1 |

| JP 0008259327 A, 08.10.1996 | |||

| JP 0006001658 A, 11.01.1994 | |||

| ФУТЕРОВКА КАРБОТЕРМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ПЕЧИ | 2005 |

|

RU2378592C2 |

| US 2005254543 A1, 17.11.2005. | |||

Авторы

Даты

2016-01-20—Публикация

2012-04-23—Подача