Область техники

Предметом настоящего изобретения является, в общем, внутренняя огнеупорная футеровка металлургического резервуара, прежде всего, например, шахты доменной печи, а более конкретно - нижней части этой шахты или пода печи. Более конкретно предметом изобретения является набивочная масса для выполнения швов между образующими футеровку углеродистыми блоками и подиной, а также швов между этими блоками.

Предпосылки создания изобретения

В конкретном случае с доменными печами внутреннюю огнеупорную футеровку традиционно выполняют посредством укладки большого количества огнеупорных элементов в форме блоков или кирпичей одинаковых или различных размеров и конфигураций в зависимости от местоположения каждого блока или кирпича. Материал, из которого выполнены эти огнеупорные элементы, также зависит от их местоположения в шахте. Следовательно, подину или под печи обычно компонуют из большого количества наложенных друг на друга слоев элементов, например из двух или трех слоев углеродистых блоков с укладкой двух слоев керамических элементов сверху, причем верхний слой задает подину, которая контактирует с жидким чугуном. Огнеупорную футеровку боковых стенок пода как таковую также выполняют обычно кладкой с наложением друг на друга большого количества кольцевых слоев из огнеупорных материалов. В своей нижней части каждый слой может включать в себя внешнюю кольцевую составляющую, расположенную вплотную к металлической стенке шахты, и внутреннюю кольцевую составляющую, которая задает боковую стенку пода, контактирующую с жидким чугуном или находящуюся в непосредственной близости к нему. Каждую кольцевую составляющую выполняют из большого количества смежных по окружности блоков, а материал различных блоков выбирают с учетом их местоположения в различных слоях и кольцах. Кроме того, на уровне леток, а также поясом выше на уровне фурм используют элементы специфичной конфигурации из специальных материалов.

Набивочные массы используются при выполнении внутренней огнеупорной футеровки шахты для заделки зазоров между огнеупорными элементами, представляющими собой блоки или кирпичи, обычно выполненные из углеродистых или керамических материалов, и стенками или другими металлическими элементами, задающими шахту доменной печи, а также для заделки зазоров между соседними огнеупорными элементами или между различными слоями или рядами кладки из таких элементов и, прежде всего, между определенными огнеупорными элементами подины и определенными другими элементами боковых стенок пода.

В зависимости от их местоположения соответственно будут встречаться "холодные" швы между блоками внешних колец и плитовыми холодильниками и "горячие" швы между блоками внутреннего кольца и блоками внешнего кольца.

Расстояние между внутренним кольцом и внешним кольцом может быть по существу постоянным, составляя, например, величину порядка 50-ти мм с погрешностью в несколько миллиметров благодаря точному соблюдению допусков на размер блоков.

В противоположность этому, вследствие неравномерностей геометрической формы шахты, прежде всего из-за несовершенства ее круглой формы в результате намного больших полей допусков на размеры плитовых холодильников стенки шахты, расстояние между блоками внешнего кольца и охлаждаемыми стенками шахты может существенно варьироваться по ее окружности при толщине выполняемого шва, обычно равной 80±20 мм.

Кроме того, необходимо учитывать превалирующий в рабочем режиме перепад повышенных температур между внутренней стенкой пода и наружной поверхностью футеровки, расположенной вблизи металлической стенки шахты, и варьирование этого перепада температур в различных рабочих режимах, прежде всего, при задувке печи. Именно поэтому, когда первоначально укладывают блоки футеровки, все они имеют низкую температуру независимо от того, располагают ли их в направлении внутреннего пространства пода или в направлении стенки шахты, при этом при работе доменной печи наиболее удаленные блоки остаются относительно холодными, в то время как контактирующие с жидким чугуном блоки нагреваются до очень высоких температур. Следовательно, должна допускаться определенная вариация зазоров между блоками, прежде всего, в радиальном направлении между блоками двух концентрических колец, чтобы компенсировать значительные перепады при расширении, когда, прежде всего в период ввода в эксплуатацию, внутренний слой футеровки нагревается намного быстрее, чем наружный слой. Поэтому наиболее преимущественным считается выполнение сжимающихся швов между двумя кольцами. Например, степень сжимаемости швов между этими двумя слоями может составлять от 15 до 20%.

На уровне швов между внутренними кольцами стенки и верхними слоями подины зазор также можно задавать с довольно сложной конфигурацией, прежде всего с учетом формы блоков или кирпичей подины, которые размещают в соответствии со схемой кладки, причем по заложенной в эту схему возможности их укладывают параллельными рядами, в то время как блоки кольца укладывают по кругу. Помимо этих швов, испытывающих значительные изменения размеров и которые также можно обозначить как горячие швы, еще выполняют и швы между блоками, которые могут изготавливаться из различных материалов, например, из углерода для блоков колец и из керамики для подины, что приводит к развитию различных характеристик в случае с любыми колебаниями температуры, прежде всего, в период задувки доменной печи.

Поэтому необходимо использовать набивочную массу для компенсации всех неравномерностей, из-за которых могут возникать зазоры между соседними блоками, то есть эта масса выполняет функцию заделки неравномерных и/или изменяющихся зазоров между блоками. Набивочная масса также выполняет функцию обеспечения достаточного теплообмена со стороны горячей внутренней поверхности футеровки в направлении к ее охлажденной внешней поверхности и, по меньшей мере, ненарушения теплообмена, осуществляемого через элементы огнеупорной футеровки. Также, что очень важно, набивочная масса выполняет функцию упругого тела, задаваемого по типу подвергающегося упругопластическому сжатию шва, способного воспринимать и уменьшать термомеханические напряжения, которые могут развиваться между элементами огнеупорной футеровки, прежде всего, вследствие колебаний температуры, прежде всего, между кирпичами подины и внутренним слоем блоков боковой футеровки, а также между внутренним слоем и наружным слоем этой футеровки.

Известные набивочные массы с целью обеспечения вышеупомянутой сжимаемости обычно состоят из смеси зернистой фазы, состоящей из обожженного антрацита или электрографита или из их смеси с возможной присадкой SiC и связующего, обычно на основе смолы или резины.

На сегодняшний день известны различные составы набивочной массы, например, из JP 2002121080, CN 1544389, CN 1690012 или CN 101823891.

Одна общая проблема в отношении набивочных масс заключается в том, что их обычно укладывают методом ручного трамбования, по возможности с помощью трамбовочных машин, однако они всегда оказываются менее однородными и менее компактными, чем блоки или кирпичи огнеупорной футеровки, изготавливаемые по сложной технологии прессования или экструдирования. Кроме того, поскольку зернистая фаза задается использованием, по существу, обычного углерода или графита, то сопротивление эрозии и/или коррозии швов, выполненных из этих набивочных масс, при воздействии жидкого металла и агрессивных веществ, таких как щелочи, пар и т.д., оказывается намного меньшим, чем сопротивление изготовленных заводским способом элементов огнеупорной футеровки.

Кроме того, обычно используемое связующее на основе смолы может оставаться относительно эластичным при температуре вплоть до 500°C, однако при более высоких температурах, например, начиная от примерно 800°C, оно подвергается полимеризации и образует очень стойкое сцепление между гранулами набивочной массы, нарушая тем самым ее относительную эластичность. Следовательно, известные на сегодняшний день набивочные массы, содержащие связующее этого типа, могут использоваться на уровне „холодных" швов, поскольку в этом случае относительно низкая температура обеспечивает возможность сохранения требуемой сжимаемости шва, прежде всего, между внешними кольцами или наружными слоями огнеупорной футеровки и охлаждаемыми металлическими стенками шахты. В противоположность этому, на уровне вышеупомянутых „горячих" швов отверждение шва при температуре свыше примерно 500°C приводит к потере сжимаемости. Такое отверждение шва может также привести, прежде всего, на уровне швов между подиной и боковой стенкой, к повышенной опасности просачивания вследствие образования трещин в швах.

Цель изобретения

Таким образом, цель настоящего изобретения заключается в улучшении долговечности выполненных из набивочной массы швов, прежде всего „горячих" швов, таких как швы, выполненные между футеровкой подины и блоками боковой футеровки или, альтернативно, между блоками внутреннего кольца и противоположно им расположенными блоками на внешнем кольце. Другая цель заключается в улучшении теплообмена, например, между такими блоками.

Указанная цель достигается согласно изобретению за счет использования набивочной массы для блочной футеровки, по меньшей мере, для определенных огнеупорных элементов огнеупорной футеровки металлургического резервуара, например доменной печи, причем набивочную массу выполняют из смеси зернистой фазы и связующей фазы, и причем зернистая фаза и/или связующее включают в себя по меньшей мере один компонент, имеющий микропористую структуру или способный формировать микропористую структуру в результате обжига при проведении кампании доменной печи.

Общее описание изобретения

Таким образом, набивочная масса согласно изобретению характеризуется преимуществом, заключающимся в выполнении в металлургическом резервуаре швов между блоками или кирпичами, которые имеют лучшую сопротивляемость воздействию жидкого металла и других агрессивных веществ, которые могут действовать физическим или химическим способом на эти швы. Это усовершенствование следует из микропористой структуры швов, которая исключает или, по меньшей мере, значительно ограничивает просачивание металла или других агрессивных веществ через швы, исключая за счет этого соответствующее агрессивное воздействие на блоки, исходящее от зон поврежденных швов. В этом отношении необходимо отметить положительный результат использования, с одной стороны, микропористой зернистой фазы и, с другой стороны, связующего, способного формировать подобную микропористую структуру, одновременно сохраняя хорошие характеристики сжимаемости, по меньшей мере, во время начальных периодов разогрева (печи), как будет разъяснено далее.

Следует иметь в виду, что в контексте изобретения (и, прежде всего, в отличие от определения, данного Международным союзом теоретической и прикладной химии/IUPAC), под микропористой структурой необходимо подразумевать структуру, средний размер пор которой составляет менее 2 мкм. Следовательно, под микропористыми материалами, упомянутыми в настоящем изобретении, подразумеваются материалы со средним размером пор в 2 мкм или менее, а предпочтительно 1 мкм или менее.

Согласно первому аспекту изобретения зернистая фаза включает в себя, по существу, гранулированный углерод или гранулы на основе углерода, имеющие микропористую структуру. Такая структура уже сама по себе обеспечивает по сравнению с известными на сегодняшний день зернистыми материалами ощутимое усовершенствование вследствие уменьшения размеров пор, обеспечивая тем самым, как упоминалось ранее, возможность улучшения сопротивляемости воздействию жидкого металла и других агрессивных веществ, которые могут действовать физическим или химическим способом на швы. Кроме того, по аналогии с блоками с микропористой структурой также представляется возможным обеспечение более эффективной передачи теплового потока, ограничивая тем самым нагрев поверхностного слоя и способствуя таким образом сохранению контакта между слоем более холодного металла и поверхностью футеровки, причем этот слой более холодного металла также оказывает защитное действие на огнеупорную стенку.

В первом варианте набивочная масса может быть выполнена из этой микропористой зернистой фазы и связующего на основе смолы или полимеризующейся резины.

Согласно наиболее предпочтительному аспекту изобретения связующая фаза включает в себя по меньшей мере один компонент на основе смолы, который, прежде всего, способен формировать микропористую структуру при высокотемпературном обжиге, наступающем после укладки набивочной массы по ходу повышения температуры при повторном вводе доменной печи в эксплуатацию. Таким образом, на начальной стадии рабочей кампании доменной печи, прежде чем швы отвердеют под воздействием вышеупомянутых повышенных температур, сжимаемость связующего известным образом используется для обеспечения снятия термомеханических напряжений, создаваемых в результате дифференциального нагрева материалов в составе агрегатированной огнеупорной футеровки. Впоследствии, при обжиге швов при высокой температуре, обычно составляющих более 800°C, происходит не только известное отверждение в результате полимеризации, но также и формируется характерная согласно изобретению микропористая структура.

Согласно другому альтернативному аспекту изобретения связующая фаза включает в себя по меньшей мере один компонент на основе полимеризующейся резины, который аналогичным образом способен формировать микропористую структуру при высокотемпературном обжиге, наступающем после укладки набивочной массы по ходу повышения температуры при повторном вводе доменной печи в эксплуатацию. Таким образом, на начальной стадии рабочей кампании доменной печи, прежде чем швы отвердеют под воздействием повышенных температур, сжимаемость связующего известным образом используется для обеспечения снятия термомеханических напряжений, создаваемых в результате дифференциального нагрева материалов в составе агрегатированной огнеупорной футеровки. Впоследствии, после обжига швов при высокой температуре, наступает известное отверждение в результате полимеризации, а также в определенной температурной точке, прежде всего, свыше 800°C, формируется характерная согласно изобретению микропористая структура.

Эта микропористая структура является результатом добавления в связующее присадки, которая способна делать его микропористым при обжиге, например металлизированного порошкового кремния, действие которой заключается, при взаимодействии с углеродом из состава смолы или резины или углеродными волокнами, в образовании карбидных (SiC) нитевидных кристаллов при обжиге. Нелишним будет напомнить, и к рассмотрению чего мы еще вернемся, что "нитевидные кристаллы" представляют собой удлиненные образования небольшого диаметра, практически полностью лишенные дефектов кристаллической решетки, что придает им очень высокую механическую прочность. Эти нитевидные кристаллы, простираясь в поперечном направлении в порах отвержденной смолы или полимеризованной резины, увеличивают микропористость, создавая очень прочные препятствия, предупреждающие проникновение жидкого металла или других агрессивных веществ.

Согласно другому аспекту изобретения получение зернистой фазы микропористого материала возможно посредством размалывания микропористых огнеупорных блоков, отходов при резке микропористых огнеупорных блоков или отработанных микропористых углеродистых блоков, извлеченных из предшествующей огнеупорной футеровки.

Согласно еще одному аспекту изобретения матричная фаза связующего может включать в себя мелкие гранулы мелкозернистого графита, которые за счет улучшения смазки собственно набивочной массы улучшают ее прессуемость.

Подобным же образом эта матричная фаза может включать в себя вещества, например TiC или TiO2, обеспечивающие защиту от эрозии жидким чугуном, которые способны повышать вязкость чугуна, соприкасающегося с полученными швами, тем самым дополнительно увеличивая защиту от проникновения чугуна в материал швов.

Другая цель изобретения заключается в обеспечении способа изготовления горячих швов между огнеупорными элементами огнеупорной футеровки металлургического резервуара, например доменной печи, согласно которому применяют набивочную массу, состоящую из смеси зернистой фазы и связующей фазы, причем связующее включает в себя по меньшей мере один компонент на основе смолы или полимеризующейся резины и присадку, например металлизированный порошковый кремний, способную делать связующее микропористым при обжиге в результате повышения температуры в металлургическом резервуаре после укладки набивочной массы.

Прежде всего, этот способ будет применяться для того, чтобы выполнять швы между двумя концентрическими кольцевыми кладками, образующими боковую стенку резервуара и задающими между ними заделываемый швами кольцевой зазор, а также чтобы выполнять швы между нижней частью внутренней кольцевой кладки, образующей боковую стенку резервуара, и краем одного или нескольких огнеупорных слоев, образующих подину резервуара.

Еще одной целью изобретения является разработка металлургического резервуара, например доменной печи, включающего в себя огнеупорную футеровку, выполненную в результате укладки нескольких кладок из огнеупорных блоков или кирпичей с задачей между, по меньшей мере, некоторыми из этих блоков или кирпичей или кладок блоков или кирпичей зазоров, заделываемых швами, причем швы выполняют на основе ранее описанной набивочной массы. Такой шов может выполняться между двумя концентрическими кольцевыми кладками, образующими боковую стенку пода, с задачей между ними кольцевого зазора, заделываемого швом. В случае необходимости боковая стенка также может включать в себя больше, чем две концентрические кольцевые кладки с выполнением шва в каждой плоскости сопряжения между кольцевыми кладками. Такой шов также может выполняться между нижней частью внутренней кольцевой кладки и краем одного или нескольких огнеупорных слоев, образующих подину резервуара.

Краткое описание чертежей

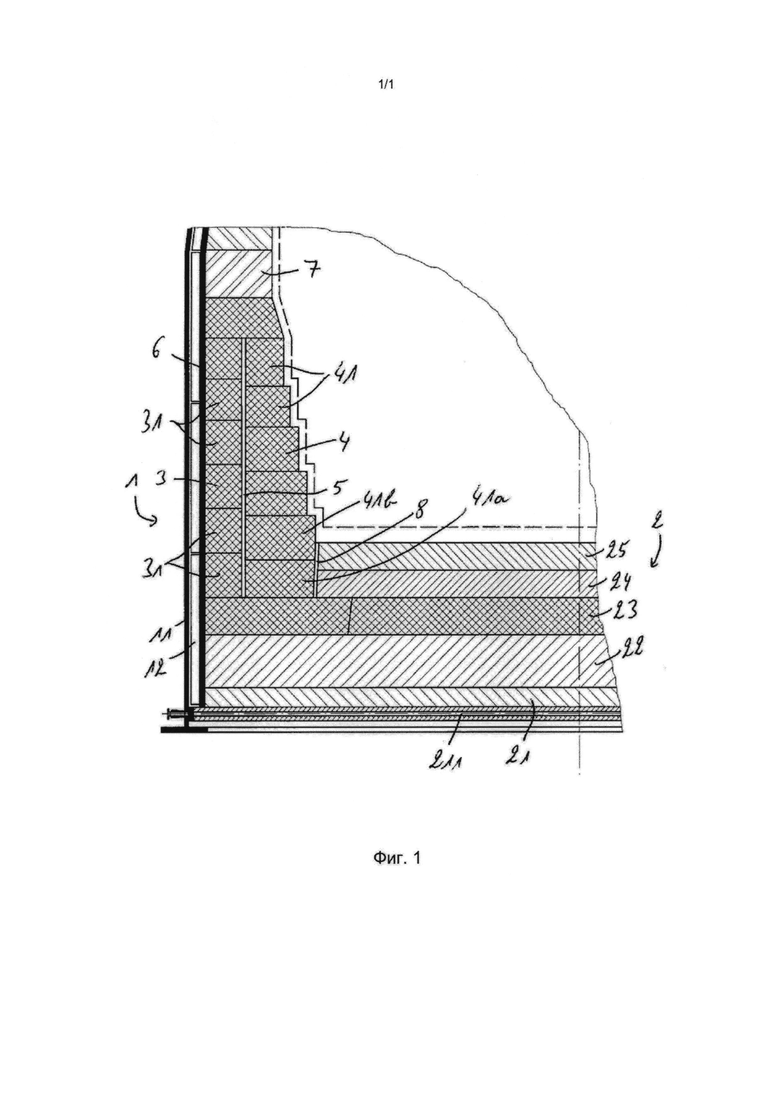

Другие отличительные особенности и характеристики изобретения станут явными из приведенного ниже дополнительного описания на основе примера использования набивочной массы согласно изобретению для выполнения огнеупорной футеровки шахты доменной печи.

При этом делается ссылка на прилагаемый чертеж, на единственной фигуре которого показан разрез в радиальной плоскости фрагмента футеровки в зоне шва между боковой футеровкой и подом доменной печи.

Описание предпочтительного конструктивного выполнения

Шахта 1 доменной печи, показанная на фигуре только частично, согласно общеизвестной практике включает в себя металлическую стенку 11, оборудованную плитовыми холодильниками 12. Подина 2 включает в себя большое количество наложенных друг на друга слоев огнеупорного материала, например, начиная снизу, первый слой 21 графитовых блоков, расположенных над охлаждающими трубками 211, через которые проходит охлаждающая жидкость, второй слой 22, также выполненный из стандартных углеродистых блоков, третий слой 23, который может быть выполнен из супер-микропористых углеродистых блоков с очень большой теплопроводностью и два слоя 24, 25 керамических кирпичей. Под первым слоем 21 блоков могут проходить охлаждающие трубки с закладкой в углеродную набивочную массу.

Начиная с уровня четвертого слоя 24, огнеупорная стенка выполнена из двух концентрических кольцевых кладок 3, 4, составленных каждая из яруса наложенных друг на друга колец 31, 41, причем каждое кольцо выполнено из расположенных по окружности микропористых углеродистых блоков с очень большой теплопроводностью. Между внешней кольцевой кладкой, которая располагается вплотную к охлаждаемым стенкам шахты, и внутренней кольцевой кладкой предусмотрен кольцевой зазор с радиальной толщиной порядка 60 мм, который заделывают швом 5, выполненным из набивочной массы согласно изобретению. Зазоры между краем первых слоев подины и внешней кольцевой кладкой, с одной стороны, и стенкой, охлаждаемой плитовыми холодильниками, с другой стороны, заделывают набивочной массой 6, которая может представлять собой обычную массу, не подвергаемую воздействию очень высоких температур.

Концентрические кольцевые кладки 3 и 4 простираются вверх к верхнему уровню пода, причем огнеупорная футеровка продолжается и дальше за ними кверху в форме кольцевых кладок 7 из стандартных углеродистых блоков.

Между первыми слоями 41а, 41b внутренних колец и напольных керамических слоев 24, 25 подины задан краевой шов 8, выполненный из набивочной массы согласно изобретению для компенсации изменений в геометрии края подины и кольцевой формы внутренней поверхности первых внутренних колец. Эта зона считается особенно проблематичной ввиду того, что выполнена с прямым углом между горизонтальной подиной и вертикальными стенками пода и поэтому очень горячая и что, кроме того, эта кольцевая зона шва между подиной и боковой стенкой простирается вертикально и поэтому особенно восприимчива к просачиванию жидкого чугуна. Кроме того, выполненный на этом уровне шов 8 из набивочной массы может проявлять значительные изменения по толщине в радиальном направлении, что также отрицательно сказывается на однородности тепловых характеристик. Использование на этом уровне набивочной массы согласно изобретению оправдано, прежде всего, ее преимущественными характеристиками в плане сопротивляемости термомеханическим напряжениям, создания барьера для просачивания чугуна и свойств сжимаемости на стадии повышения температуры в печи в расчете на то, чтобы свести к минимуму механические нагрузки на соседние блоки и тем самым, следовательно, обеспечить максимально возможное недопущение протечек.

На уровне швов 5 между двумя концентрическими кольцевыми кладками набивочная масса согласно изобретению проявляет такие характеристики теплопроводности и сжимаемости, которые здесь наиболее уместны. Как уже отмечалось, упомянутые свойства сжимаемости обеспечивают возможность ограничения термомеханических напряжений между двумя кладками 3 и 4, когда внутренняя кладка непосредственно подвергается воздействию теплоты со стороны жидкого металла, в то время как внешняя кладка остается холодной. Теплопроводность (набивочной массы) обеспечивает оптимальный теплоперенос от внутренней к внешней поверхности огнеупорной футеровки, тем самым ограничивая нагрев блоков внутренних колец.

Таким образом, в связи с использованием углеродистых и керамических блоков с высокими эксплуатационными характеристиками укладка набивочной массы согласно изобретению предоставляет возможность для обеспечения хорошей однородности термомеханических характеристик огнеупорной футеровки на уровне каждого изотермического профиля по толщине футеровки на протяжении более длительного периода по сравнению с известной на сегодняшний день набивочной массой, и одновременно обеспечивает оптимально возможное согласование характеристик швов и местных напряжений в расчете на максимально возможное сведение к минимуму отрицательного эффекта структурных неоднородностей в огнеупорной футеровке на уровне швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ ФУТЕРОВКА ПОДА ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2570859C2 |

| Способ футеровки подины и откосов металлургических печей | 1980 |

|

SU932173A1 |

| ДОМЕННАЯ ПЕЧЬ И ПОД ДОМЕННОЙ ПЕЧИ С УЛУЧШЕННОЙ ФУТЕРОВКОЙ СТЕНОК | 2011 |

|

RU2563399C2 |

| Футеровка металлургических печей | 1989 |

|

SU1778193A1 |

| УСТРОЙСТВО ФУТЕРОВКИ ВАННЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2000 |

|

RU2194933C2 |

| ФУТЕРОВКА ВАННЫ РУДНО-ТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 1997 |

|

RU2115874C1 |

| ФУТЕРОВКА ВАННЫ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 2004 |

|

RU2270409C1 |

| ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ | 1996 |

|

RU2112081C1 |

| ОГНЕУПОРНЫЙ КАМЕНЬ ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 1995 |

|

RU2082928C1 |

| ШАХТА ДОМЕННОЙ ПЕЧИ | 1993 |

|

RU2023008C1 |

Набивочная масса для укладки блоков, по меньшей мере, некоторых огнеупорных элементов огнеупорной футеровки металлургического резервуара, например доменной печи, причем набивочная масса состоит из зернистой фазы и фазы связующего, содержащего компонент на основе смолы и присадку порошка металлического кремния, способную формировать микропористую структуру со средним размером пор 2 мкм и менее в процессе обжига во время производственного цикла доменной печи. Зернистая фаза содержит по меньшей мере один компонент, имеющий микропористую структуру. Прежде всего, набивочная масса предназначена для образования шва между двумя концентрическими кольцевыми кладками, образующими боковую стенку резервуара, или между нижней частью внутренней кольцевой кладки, образующей боковую стенку резервуара, и краем одного или нескольких огнеупорных слоев, образующих подину резервуара. Технический результат изобретения - улучшение сопротивления воздействию жидкого металла и снижение структурных неоднородностей в швах огнеупорной футеровки. 3 н. и 9 з.п. ф-лы, 1 ил.

1. Применение смеси из зернистой фазы и связующей фазы в качестве набивочной массы для изготовления горячих швов при блочной укладке огнеупорных элементов огнеупорной футеровки металлургического резервуара, например доменной печи, причем зернистая фаза включает в себя имеющие, по существу, микропористую структуру гранулированный углерод или гранулы на основе углерода, а связующее включает в себя по меньшей мере один компонент на основе смолы или полимеризующейся резины и состоящую из металлического порошкового кремния присадку, способную формировать микропористую структуру со средним размером пор в 2 мкм или менее при обжиге при высокой температуре с формированием нитевидных кристаллов, которые образуются поперек пор отвержденной смолы или полимеризованного материала.

2. Применение по п. 1, причем связующее включает в себя гранулы мелкозернистого графита.

3. Применение по одному из предшествующих пунктов, причем связующее включает в себя вещества, например TiC или TiO2, обеспечивающие защиту от эрозии жидким чугуном.

4. Применение по п. 1, причем зернистая фаза включает в себя, по существу, гранулированный углерод или гранулы на основе углерода, имеющие микропористую структуру со средним размером пор в 2 мкм или менее.

5. Применение по п. 4, причем зернистую фазу микропористого материала получают посредством размалывания микропористых огнеупорных блоков, отходов при резке микропористых огнеупорных блоков или отработанных микропористых углеродистых блоков.

6. Способ изготовления горячих швов между огнеупорными элементами (2, 3, 4) огнеупорной футеровки металлургического резервуара, например доменной печи, согласно которому применяют набивочную массу по одному из пп. 1-5, и после укладки набивочной массы обеспечивают микропористость связующего за счет обжига в результате повышения температуры в металлургическом резервуаре.

7. Способ по п. 6, используемый для выполнения швов (5) между двумя концентрическими кольцевыми кладками (3, 4), образующими боковую стенку резервуара и задающими между ними заполненный швами кольцевой зазор.

8. Способ по п. 6, используемый для выполнения швов (8) между нижней частью внутренней кольцевой кладки (4), образующей боковую стенку резервуара, и краем одного или нескольких огнеупорных слоев (24, 25), образующих подину резервуара.

9. Металлургический резервуар, включающий в себя огнеупорную футеровку, выполненную посредством укладки нескольких кладок (2, 3, 4) из огнеупорных блоков или кирпичей, которые между, по меньшей мере, некоторыми из этих блоков или кирпичей или кладок блоков или кирпичей задают заполненные швом зазоры, причем швы (5, 8) выполнены на основе набивочной массы по одному из пп. 1-5 или способом по одному из пп. 6-8.

10. Металлургический резервуар по п. 9, причем шов (5) выполнен между двумя концентрическими кольцевыми кладками (4, 5), образующими боковую стенку резервуара и задающими между ними заполненный швом кольцевой зазор.

11. Металлургический резервуар по п. 9, причем шов (8) выполнен между нижней частью внутренней кольцевой кладки (4), образующей боковую стенку резервуара, и краем одного или нескольких огнеупорных слоев (24, 25), образующих подину резервуара.

12. Металлургический резервуар по одному из пп. 9-11, причем он является доменной печью.

| Виброударная площадка | 1974 |

|

SU500061A1 |

| KR 1020040022259 A, 12.03.2004 | |||

| ПЛАСТИЧНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2004 |

|

RU2273618C1 |

| Огнеупорная набивная масса для футеровки желобов доменных печей | 1989 |

|

SU1675281A1 |

| Набивная масса для желобов домен-НыХ пЕчЕй | 1979 |

|

SU796232A1 |

Авторы

Даты

2016-03-27—Публикация

2012-09-05—Подача