Настоящее изобретение относится к многослойной абсорбирующей структуре с по меньшей мере одним аккумулирующим жидкость слоем, предпочтительно с впитывающим жидкость аккумулирующим жидкость слоем и слоем диспергирования жидкости, с применением целлюлозных волокон и суперабсорбирующего полимера, а также к способу и устройству для получения этой структуры.

Многослойные абсорбирующие структуры с применением целлюлозы и суперабсорбирующих полимеров, сокращенно SAP, например, в форме SAP-частиц или SAP-волокон, известны давно и применяются как слоистый материал в одноразовых продуктах, например, в гигиенических продуктах, медицинских продуктах и промышленных продуктах.

Известны волокнистые ткани со слоями, способными впитывать влагу, в которых используется связующее для стабилизации впитывающего слоя и для предотвращения истирания волокон. Слои такого слоистого материала содержат связующее, например, в виде волокон, порошка, контактных клеев, смесей растворитель-связующее, как покрытие в жидкой форме и подобное.

Например, в EP 1721036 описано получение волокнистой ткани из целлюлозных волокон с абсорбирующими свойствами путем аэродинамического способа. Волокнистая ткань содержит несколько слоев. Внутренний всасывающий влагу слой содержит точечно связанный целлюлозный материал с суперабсорбентом. Для исключения распыления волокон, называемого "размочаливание", которое возникает из-за истирания или растрепывания целлюлозных волокон, волокна, в частности во внешних зонах среднего волокнистого слоя, пропитывают смесью воды с латексом.

Если абсорбирующая структура, которая содержит, например, впитывающий жидкость слой, аккумулирующий жидкость слой и слой диспергирования жидкости, смачивается жидкостью, то жидкость под действием капиллярного эффекта попадает из впитывающего жидкость слоя в аккумулирующий жидкость слой. Лишняя жидкость может войти из аккумулирующего жидкость слоя в слой диспергирования жидкости и оттуда диспергируется в соответствии с выбором пористой структуры, в известных случаях возвращается в аккумулирующий слой. Благодаря этому можно снизить нежелательные эффекты обратного намокания, которые могут возникать из-за вытекания жидкости из впитывающего жидкость слоя в слой диспергирования жидкости и через него наружу, например, на кожу потребителя гигиенического продукта. Правда, такие продукты подчас имеют значительный недостаток удобства в носке. Так, например, аккумулирующий жидкость слой, увлаженный и сплющенный в результате впитывания жидкости и последующей деформации, то есть в результате пользования, после снятия нагрузки не стремится вернуться в первоначальное состояние. При увлажнении, например, SAP-частиц и их деформации между частицами может возникнуть эффект склеивания. Из-за этого в известных относительно плотных аккумулирующих жидкость слоях сильно снижается способность впитывать дальнейшую жидкость, что ухудшает удобство в носке.

Поэтому было бы желательным иметь в распоряжении продукт, с которым можно было бы избежать такого ущерба для комфортности ношения.

Поэтому задачей настоящего изобретения является создание продукта, способа и устройства для получения абсорбирующего продукта, которые обладают лучшими характеристиками при применении, в частности, позволяют получить более высокую эластичность.

Эта задача решена при помощи абсорбирующей структуры по п.1, способа получения абсорбирующей структуры по п.12 и устройства по п.13 формулы изобретения. Предпочтительные формы осуществления определены в зависимых пунктах. Тем не менее, содержащиеся там отличительные признаки могут комбинироваться с другими отличительными признаками из последующего описания дальнейших форм осуществления, а не ограничиваются только соответствующими указанными в формуле усовершенствованиями. Предлагаемые признаки служат, как, в частности, и соответствующие независимые притязания, лишь как первое предложение решения, причем один или несколько из содержащихся в независимых пунктах отличительных признаков могут также дополняться и/или заменяться следующими признаками.

Предлагается абсорбирующая структура с последовательностью слоев, включающей по меньшей мере первый и второй наружные слои и по меньшей мере один находящийся между ними аккумулирующий жидкость слой, причем слои располагаются друг на друге и образуют слоистую структуру, причем по меньшей мере аккумулирующий жидкость слой содержит целлюлозный материал, предпочтительно целлюлозные волокна, и суперабсорбирующий полимер (SAP), предпочтительно SAP-частицы и/или SAP-волокна, причем аккумулирующий жидкость слой содержит по меньшей мере меньше связующего, чем соседние с аккумулирующим жидкость слоем хранящие жидкость слои абсорбирующей структуры, а предпочтительно совсем не содержит связующего.

Соседние аккумулирующие жидкость слои могут, согласно одному воплощению, содержать также по меньшей мере один слой, который образует первый и второй наружные слои абсорбирующей структуры.

В одной предпочтительной форме осуществления абсорбирующая структура имеет по меньшей мере один впитывающий жидкость слой, по меньшей мере один следующий аккумулирующий жидкость слой и по меньшей мере один следующий слой диспергирования жидкости, причем слои соединены и образуют слоистую структуру. Впитывающий жидкость слой и/или аккумулирующий жидкость слой содержат целлюлозный материал, предпочтительно целлюлозные волокна, и суперабсорбирующий полимер (SAP), предпочтительно SAP-частицы и/или SAP-волокна. Впитывающий жидкость слой и/или слой диспергирования жидкости содержат связующее. В отличие от целлюлозных волокон впитывающего жидкость слоя и слоя диспергирования жидкости, целлюлозные волокна аккумулирующего жидкость слоя, согласно одному предпочтительному варианту осуществления, не пропитываются, соответственно не содержат связующего. Следующий вариант осуществления предусматривает, что связующее присутствует в меньшей концентрации, то есть с меньшим эффектом прилипания в аккумулирующем жидкость слое. Эту концентрацию можно установить, например, так, чтобы под действием силы, например, срезывающего усилия и/или силы, возникающей в результате набухания SAP, адгезионные связи в аккумулирующем жидкость слое сразу же разрывались и предоставляли степень свободы для подвижности. Такая концентрация связующего может использоваться, например, чтобы зафиксировать, по меньшей мере в один момент времени, пространственное расположение SAP в аккумулирующем жидкость слое для получения абсорбирующей структуры. Напротив, при поглощении жидкости адгезионные связи могут разорваться и обеспечить подвижность внутри аккумулирующего жидкость слоя. Применяемое связующее может, например, потерять свое сцепление при увлажнении жидкостью. При применении абсорбирующей структуры может также возникать срезывающее усилие, которое затем разрывает адгезионные связи и создает подвижность в аккумулирующем жидкость слое.

Согласно одному варианту осуществления слоистая структура предпочтительно имеет по меньшей мере следующее строение:

- первый слой, содержащий по меньшей мере одну обработанную целлюлозную вату, многокомпонентные волокна, предпочтительно бикомпонентные волокна PE/PET, и суперабсорбент,

- второй слой, содержащий по меньшей мере одну обработанную и/или необработанную целлюлозную вату и суперабсорбент, и

- третий слой, содержащий по меньшей мере одну необработанную целлюлозную вату и многокомпонентные волокна, предпочтительно бикомпонентное волокно PE/PET.

Для поддерживания первого слоя на его наружной поверхности можно предусмотреть, кроме того, слой бумажной ткани. В одной форме осуществления эта слоистая структура получает несильное уплотнение на стадии каландрования, предпочтительно с каландром с гладкими валками, вследствие чего можно установить первую толщину, например, конечную толщину слоистого материала.

Кроме того, на одну или обе наружные поверхности слоистой структуры может наноситься латексное связующее, например, дисперсионное связующее на основе EVA, которое затем сушится и отверждается. В отличие от обычных материалов, предлагаемое строение слоистой структуры позволяет, чтобы суперабсорбент в среднем слое, который предпочтительно образован аккумулирующим жидкость слоем или по меньшей мере образован с его участием, мог свободно набухать после внесения жидкости, так как он не сдерживается связующими волокнами. Этому процессу набухания не препятствует, например, потерявший подвижность из-за дисперсионного EVA-связующего, но открытый слой из целлюлозы и бикомпонентных волокон.

Таким образом, предпочтительно дается эластичная слоистая структура, которая содержит твердые наружные слои и по меньшей мере один рыхлый, слабо уплотненный внутренний слой.

Можно применять также слоистую структуру без тканевого слоя и/или с другими несущими слоями, например, со слоями спанбонд или неткаными материалами, полученными любыми другими способами.

Согласно одному варианту осуществления слоистый материал имеет в основном однородную плотность, которая по порядку величины составляет примерно 0,1 г/см3. Она может также лежать в интервале от 0,08 до 0,15 г/см3. Кроме того, согласно одному варианту осуществления в сухом состоянии слоистый материал имеет при толщине около 5 мм поверхностную плотность примерно 460 г/м2, а при толщине около 6 мм имеет поверхностную плотность примерно 600 г/м2. Стремятся к поверхностной плотности в интервале от 440 г/м2 до 680 г/м2. Также стремятся к толщине абсорбирующей структуры от 4,7 мм до 6,7 мм. При этом речь идет о достигнутой толщине слоев слоистой структуры, которую она может иметь в сухом состоянии. Наряду с этими предпочтительными толщинами слоя, для слоистой структуры согласно изобретению, в зависимости от конкретного применения слоистой структуры и связанного с этим поступления жидкости или частоты поступления жидкости в пределах коротких интервалов времени, допустимы также толщины слоя от 3 мм до 15 мм, предпочтительно от 4 мм до 8 мм. При использовании слоистой структуры, то есть во влажном состоянии, толщина слоя благодаря огромной впитывающей способности впитывающего жидкость слоя и относительной подвижности граничащих с ним слоев изменяется существенно меньше, чем это известно для обычных продуктов. Увеличение толщины слоя составляет, в зависимости от степени насыщения, от 50% до 150% от исходной толщины слоистой структуры.

Неожиданно обнаружилось, что слоистый материал имеет существенные преимущества по сравнению с обычными, известными из уровня техники слоистыми структурами целлюлозная вата-SAP или слоистыми структурами с однородными термоскрепленными слоями, в которых все слои снабжены связующим, например, бикомпонентными волокнами. В частности, в состоянии использования, то есть во влажном состоянии, предложенная слоистая структура оказалась выгодной.

Так, например, оказалось, что абсорбирующая структура имеет то преимущество, что аккумулирующий жидкость слой при использовании абсорбирующей структуры, несмотря на многократное поглощение жидкости и сжимающую нагрузку, может снова возвращаться по существу в свое первоначальное состояние. Так как не имеется никаких связующих волокон, ничто не препятствует суперабсорбирующему материалу свободно набухать. В результате можно, например, получить желаемый параметр емкости свободного набухания, так называемую Free Swell-набухаемость, которая предпочтительно составляет порядка 20 г/г, при сравнительно меньшем содержании SAP и при более низких поверхностных плотностях, чем в обычных слоистых структурах. Тем самым можно снизить расходы на сырье. Согласно одному варианту осуществления свободная набухаемость лежит в интервале от 17 г/г до 24 г/г.

Кроме того, в известных слоистых структурах наблюдается, что суперабсорбент после поступления жидкости действует как адгезив и фиксирует слой в образовавшейся форме. Если неплотный материал деформируется и фиксируется в этой форме, он теперь совсем не стремится принять свою первоначальную форму. Из-за наличия силы тяжести образуются комки, так называемое провисание ("Sagging"), из-за чего снижается комфортность ношения и снижается скорость впитывания, так как суперабсорбент больше не распределен оптимально в аккумулирующем жидкость слое. Эти недостатки устраняются с предлагаемой слоистой структурой, так как предоставляется материал с меньшей жесткостью во влажном состоянии, то есть с большей подвижностью и высоким удобством в носке, по сравнению с таким же материалом, но который, кроме того, содержит связующее внутри аккумулирующего жидкость слоя.

Выгодным оказалось, кроме того, что SAP-материал, который уже находится во впитывающем жидкость слое, сразу принимает поступающую жидкость и тем самым позволяет более быстрый отвод жидкости из места ее поступления в центр абсорбирующего продукта. Благодаря этому предотвращаются эффекты обратного намокания, например, из-за вытекания лишней жидкости при высоком поступлении жидкости к потребителю абсорбирующего продукта. Кроме того, например, становится возможным улучшить повторную смачиваемость абсорбирующей структуры.

Одно усовершенствование изобретения предусматривает, что абсорбирующая структура имеет по меньшей мере три слоя, причем средний слой содержит по меньшей мере меньше связующего, предпочтительно совсем не содержит связующего.

Предусматривается также, что все слои слоистой структуры содержат по меньшей мере один материал, полученный аэродинамическим способом, предпочтительно как основной компонент слоя, причем соответствующие слои сами могут быть выполнены многослойными. Например, впитывающий жидкость слой, аккумулирующий жидкость слой и/или слой диспергирования жидкости могут, наряду со слоем, полученным аэродинамическим способом, содержать один или несколько функциональных слоев, которые усиливают желаемое действие каждого из этих слоев. Предпочтительно, отдельные слои укладки могут быть расположены так, чтобы можно было создать градиент свойств от одной наружной поверхности укладки к другой наружной поверхности. С другой стороны, элементарные слои укладки могут быть расположены так, чтобы внутри укладки достигался оптимум желаемых свойств.

Следующая форма осуществления изобретения предусматривает, чтобы средний слой с по меньшей мере меньшим количеством, а предпочтительно вообще без связующего, по меньшей мере в преобладающей части состоял из обработанного и/или необработанного целлюлозного материала.

Согласно одному усовершенствованию связующее впитывающего жидкость слоя и/или слоя диспергирования жидкости образовано как термопластичные волокна, предпочтительно многокомпонентные волокна, особенно предпочтительно бикомпонентные волокна.

Согласно следующему варианту осуществления изобретения SAP-частицы и/или SAP-волокна в аккумулирующем жидкость слое при поглощении жидкости и/или под давлением могут перемещаться относительно друг друга.

В одном усовершенствовании изобретения слоистая структура имеет первую и вторую поверхности, причем эта первая и/или вторая поверхность содержит связующий слой, предпочтительно на основе латекса.

Согласно одному усовершенствованию абсорбирующая структура содержит слой бумажной ткани, второй слой с целлюлозной ватой, связующими волокнами и суперабсорбентом, третий слой с целлюлозной ватой и с по меньшей мере меньшим количеством связующих волокон, чем второй и чем четвертый слой, предпочтительно без связующих волокон, и с суперабсорбентом, и четвертый слой с целлюлозной ватой и связующими волокнами.

Одно усовершенствование изобретения предусматривает, что впитывающий жидкость слой содержит пухлый нетканый материал из обработанного и/или необработанного целлюлозного материала.

Отдельные слои абсорбирующей структуры могут содержать

- каждый одинаковые сорта целлюлозных волокон,

- разные сорта целлюлозных волокон,

- их смеси,

- химически и/или физически обработанные целлюлозные волокна,

- необработанные целлюлозные волокна,

- смеси обработанных и необработанных целлюлозных волокон,

- только синтетические волокна или в смеси с целлюлозными волокнами в обработанной или необработанной форме, а также

- волокна минерального происхождения, самостоятельно или в смеси с синтетическими и/или целлюлозными волокнами.

Отдельные слои могут также содержать исключительно целлюлозные волокна.

Термин "целлюлозные волокна" в рамках настоящего описания не следует понимать ограничительно. Могут применяться любые натуральные волокна, которые способны сами по себе или в результате химической и/или физической обработки становиться способными впитывать жидкость и, предпочтительно, также связывать ее. Такой обработкой можно также приготовить синтетические волокна и волокна минерального происхождения.

В принципе, все слои слоистой структуры могут содержать обработанные и/или необработанные целлюлозные волокна. Однако целесообразным оказалось, чтобы впитывающий жидкость слой включал слой, полученный аэродинамическим способом, который содержит в основном целлюлозные волокна, не обрабатывавшиеся химически и/или физически. Согласно следующему варианту осуществления целлюлозные волокна слоя диспергирования жидкости химически и/или физически обработаны.

Под химической обработкой понимаются, например

- процессы промывки, экстракции,

- процессы отбеливания,

- процессы окрашивания,

- процессы фибриллизации с применением растворителей,

- поверхностная обработка, предпочтительно для придания гидрофильности, повышения прочности или эластичности, например, путем распыления, погружения, пропитывания, промывки,

и подобное.

Физическая обработка может проводиться путем

- измельчения и фибриллизации, например, резкой, размолом, разбиванием на волокна,

- классификацией, например, воздушной классификацией.

В зависимости от типа процесса подготовки волокон и процессов отбеливания можно достичь определенной комбинации свойств целлюлозных волокон.

Например, в аккумулирующем жидкость слое предпочтительно используются необработанные волокна. Это имеет разные причины. Целлюлозная масса при добавлении средств для обработки, в частности средств для поверхностной обработки, теряет поглощающую способность. Чтобы гарантировать в аккумулирующем жидкость слое наилучшую абсорбцию, предпочтительно использовать целлюлозу необработанного типа. Она лучше всего уплотняется в процессе, так как необработанные волокна хорошо сцепляются друг с другом.

В слоистой структуре согласно изобретению предпочтительно содержатся следующие компоненты, каждый раз в расчете на полный вес слоистой структуры:

- 2-10% вес. ткани, предпочтительно 3-4% вес.,

- 20-60% вес. целлюлозных волокон в обработанной или необработанной форме, предпочтительно 35-45% вес., особенно предпочтительно 15-25% вес. обработанной и необработанной целлюлозы,

- 30-50% вес. суперабсорбирующего материала, предпочтительно 40-45% вес.,

- 1-5% вес. первого связующего, предпочтительно 3-4% вес., причем первое связующее предпочтительно содержит полимерную дисперсию, особенно предпочтительно латексное связующее,

- 3-10% вес. второго связующего, предпочтительно 5-7% вес., причем второе связующее содержит многокомпонентные волокна, предпочтительно бикомпонентные волокна на основе полиэтилена и полиэтилентерефталата (PET),

причем компоненты в указанных диапазонах могут быть распределены в соответствии с содержанием по отдельным слоям структуры или слой может не содержать одного или нескольких компонентов.

Если абсорбирующая структура подвергается поглощению жидкости и/или небольшому давлению, то по меньшей мере SAP-частицы и/или SAP-волокна аккумулирующего жидкость слоя при поглощении жидкости и/или при легком сжатии в состоянии по существу сохранять свою внешнюю форму. При такой нагрузке происходит набухание SAP-частиц и/или SAP-волокон и в известных случаях деформация. После снятия нагрузки SAP-материал в состоянии снова принять по существу исходную форму.

Один вариант осуществления абсорбирующей структуры предусматривает, что она содержит слой бумажной ткани как первый слой, второй слой с целлюлозной ватой, связующими волокнами и суперабсорбентом, третий слой с целлюлозной ватой и суперабсорбентом и четвертый слой с целлюлозной ватой и связующими волокнами, причем третий слой содержит по меньшей мере меньше связующих волокон, чем соответственно второй и чем четвертый слой, а предпочтительно совсем не содержит связующих волокон. Согласно одному усовершенствованию предусмотрено, что во влажном состоянии абсорбирующей структуры третий слой позволяют относительную подвижность между вторым и четвертым слоем в продольном направлении абсорбирующей структуры.

Суперабсорбирующий материал, например в виде уже представленных выше SAP-частиц и/или SAP-волокон, способен к набуханию и переходит, как правило, в гелеобразное состояние. Тем самым эти частицы и волокна могут не только аккумулировать воду. Напротив, SAP-частицы в описанной выше конфигурации слоистой структуры в состоянии создавать всасывающий поток и тем самым служить, например, дренирующим материалом для слоя диспергирования жидкости.

С химической точки зрения SAP могут представлять собой сополимеры, которые содержат, например, акриловую кислоту и акрилат натрия, причем соотношение между этими двумя мономерами может варьироваться. Кроме того, при полимеризации добавляется, например, сшивающий агент, который местами связывает образованные длинноцепочечные полимерные молекулы друг с другом химическими мостиками. Степенью сшивки можно устанавливать свойства полимера. К примеру, применяются SAP-материалы, какие описаны, например, в EP 0810886 и, в частности, в указанном там уровне техники, который полностью включен ссылкой в настоящее описание. Один вариант осуществления предусматривает, например, чтобы SAP-частицы имели покрытие. Покрытие может, например, растворяться только в соединении с жидкостью, чтобы тем самым вообще позволить впитывание жидкости SAP-частицами. Кроме того, может также применяться SAP-материал, какой описан в DE 102004015686 A1, DE 69821794 и/или DE 102004005417 A1, в частности, в связи со строением и структурой, геометрией суперабсорбирующего полимера, а также применяющихся при этом материалов и способов получения. Эти публикации в рамках изобретения указываются для иллюстрации. Следующий вариант осуществления предусматривает, что SAP-частицы могут иметь форму гранул, а также другую геометрию, например, форму волокон, круглую или другую форму. Волокна, содержащие суперабсорбент, известны, например, из DE 10232078 A1, а также из DE 10251137 A1. В рамках настоящей заявки на эти документы также делается ссылка.

При этом слои могут содержать целлюлозные волокна и/или SAP-частицы, и/или SAP-волокна одного или разных типов. Таким способом можно с определенностью регулировать способность отдельных слоев слоистой структуры поглощать жидкости.

Например, можно использовать в одном слое высокопроницаемые SAP-частицы и/или SAP-волокна, которые вместе с SAP-частицами и/или SAP-волокнами следующего слоя вызывают двухступенчатый эффект поглощения и удержания. Например, в слое, который обращен к впитывающему жидкость слою, можно предусмотреть SAP-частицы и/или SAP-волокна с высокой абсорбционной способностью, а в следующем слое предусмотреть полупроницаемые SAP-частицы и/или SAP-волокна. Этим можно создать буферную функцию в следующем слое, что оказалось выгодным особенно при многократной поступлении жидкости.

В одной предпочтительной форме осуществления изобретения SAP-частицы и/или SAP-волокна в аккумулирующем жидкость слое при впитывании жидкости и/или легком сжатии остаются подвижными относительно друг друга. Это становится возможным благодаря тому, что в аккумулирующем жидкость слое не предусмотрено связующее, например, в виде термопластичных волокон, как многокомпонентные волокна. Поэтому SAP-частицы и/или SAP-волокна могут перемещаться в аккумулирующем жидкость слое, хорошо растягиваться, так как имеется достаточно места для набухания, благодаря чему улучшается абсорбционная способность слоистой структуры, и одновременно снова создается свободное место, в котором может храниться жидкость при ее повторном поступлении. Тем самым такой продукт может удовлетворять, в частности, требованиям, предъявляемым к продуктам от недержания. Кроме того, слой может способствовать улучшению характеристик расширения слоистой структуры, например, также в отношении упругих свойств. Так как целлюлозные волокна в аккумулирующем жидкость слое не склеиваются друг с другом связующим или не входят в контакт, эти волокна и/или SAP-материал могут перемещаться относительно друг друга. Даже в состоянии использования, в так называемом мокром состоянии, не возникает или возникает лишь слабое препятствие компонентам этого слоя. Кроме того, SAP-материал, в частности SAP-частицы после набухания, которое сопровождается сшивкой или дополнительной сшивкой на поверхности частиц, действуют как "смазка" или вместе с аккумулирующим жидкость слоем действуют как "антифрикционный слой" между впитывающим жидкость слоем и слоем диспергирования жидкости. Предпочтительно, SAP-частицы в сухом состоянии имеют на своей поверхности уже преимущественно дугообразные участки, так что в набухшем состоянии образуются предпочтительно сферические частицы, вследствие чего внешняя форма частиц при переходе от сухого состояния в мокрое состояние претерпевает лишь несущественные изменения.

Из-за в основном круглых частиц при использовании абсорбирующей структуры достигается подвижность внутри аккумулирующего жидкость слоя и между ним и отдельными слоями слоистой структуры, что отражается в большей комфортности ношения полученных из нее одноразовых продуктов. Подвижность SAP-частиц или SAP-волокон в аккумулирующем жидкость слое следует понимать так, что частицы в увлажненном и набухшем состоянии, то есть во влажном состоянии, при нагрузке еще способны перемещаться и соскальзывать друг с друга. В состоянии релаксации может дойти даже до частично кругового движения, которое служит тому, что сплющенный при пользовании внутренний слой в форме аккумулирующего жидкость слоя после снятия нагрузки может по существу снова возвращаться в первоначальное состояние. В мокром состоянии наружные слои слоистой структуры разъединяются, и расширенный до твердого геля SAP образует подвижный, скользящий промежуточный слой, в котором гель как шарикоподшипник просто допускает взаимное боковое перемещение (сдвиг в плоскости x-y). Это создает предпосылки для сохранения комфортности в носке без потери целостности материала. Наружные слои, связанные влагопрочным дисперсионным связующим, сохраняют свои желаемые текстильные свойства с восстанавливающей силой, так что материал в целом сохраняет способность следовать заранее заданной форме. При изменении формы он также ведет себя не пластично, как обычные мокрые слои из целлюлозной ваты и SAP. Тем самым сохраняются подвижность слоистой структуры, а также текстильные свойства вблизи поверхности.

Так, например, действующие сжимающие, срезающие или растягивающие усилия, которые при использовании поглощающего продукта могут прикладываться извне к слоистой структуре, благодаря подвижности впитывающего жидкость, аккумулирующего жидкость и диспергирующего жидкость слоев уравновешиваются, так что предотвращается длительная деформация или даже отслаивание слоев при пользовании абсорбирующей структурой.

При этом не исключается, чтобы единичные компоненты связующего во впитывающем жидкость слое и/или в слое диспергирования жидкости могли вдаваться в аккумулирующий жидкость слой и даже покрывать оболочкой, частично или полностью, целлюлозные волокна или отдельные SAP-частицы или SAP-волокна. Благодаря этому возникает повышенная прочность композитного материала, причем, в частности, стабилизируются наружные поверхности аккумулирующего жидкость слоя в граничной зоне с соответствующим впитывающим жидкость или диспергирующим жидкость слоем, но остается требуемая дл сохранения хорошего удобства в носке подвижность слоев относительно друг друга и даже относительно аккумулирующего жидкость слоя.

Так, например, следующая форма осуществления предусматривает для абсорбирующей структуры, что по меньшей мере часть связующего, предпочтительно бикомпонентных волокон слоя диспергирования жидкости и/или впитывающего жидкость слоя, в лежащей между ними граничной зоне с аккумулирующим жидкость слоем смешивается с целлюлозным материалом аккумулирующего жидкость слоя.

В одном предпочтительном варианте осуществления изобретения связующее содержит термопластичные волокна в виде бикомпонентных волокон. Например, могут применяться бикомпонентные волокна, в частности волокна структуры ядро-оболочка, у которых оболочка имеет меньшую температуру плавления, чем ядро. Предусматривается также, чтобы бикомпонентные волокна содержали по меньшей мере PET. Предпочтительно бикомпонентные волокна содержат по меньшей мере полиэтилен, предпочтительно LDPE или LLDPE. В бикомпонентном волокне со структурой ядро-оболочка предусматривается содержащий PET или полипропилен полимер для ядра и содержащий полиэтилен полимер для оболочки. При нагревании бикомпонентные волокна размягчаются по меньшей мере настолько, чтобы образовать клейкую поверхность, с которой при охлаждении будут прочно связываться целлюлозные волокна, а также другие компоненты этого слоя, а также компоненты соседних слоев. Согласно одному варианту осуществления, могут использоваться волокна, связывающие целлюлозу, как это следует из документа DE 69808061, на который в описании изобретения также дается ссылка.

Кроме того, укладки слоя диспергирования жидкости, и/или аккумулирующего жидкость слоя, и/или впитывающего жидкость слоя внутри соответствующей граничной зоны могут по меньшей мере частично переходить друг в друга.

Этим обеспечивается, что слои слоистого композита с абсорбирующей структурой по сравнению с обычными продуктами имеют не только в сухом, но также и во влажном состоянии очень хорошее сцепление и, несмотря на это, подвижность относительно друг друга, благодаря чему достигается достаточная прочность на разрыв во влажном состоянии при сохранении хорошего удобства в носке. Прочность на разрыв у слоистой структуры согласно изобретению в сухом состоянии лежит в интервале 15-27 Н, а во влажном состоянии составляет 4-7 Н, причем жесткость при изгибе слоистой структуры, которая крайне важна для удобства в носке, во влажном состоянии составляет всего примерно 3-8% от жесткости в сухом состоянии.

Следующая форма осуществления изобретения предусматривает, что впитывающий жидкость слой и/или слой диспергирования жидкости уплотнен сильнее, чем аккумулирующий жидкость слой. Абсорбирующая структура может быть выполнена так, чтобы слой диспергирования жидкости имел первую и вторую поверхность, причем первая поверхность находится в контакте с аккумулирующим жидкость слоем, и причем слой диспергирования жидкости на его второй поверхности уплотнен сильнее, чем на его первой поверхности.

Аккумулирующий жидкость слой предпочтительно выполнен как пухлый нетканый материал и содержит в преобладающей части целлюлозные волокна. Они, как и во впитывающем жидкость слое или в слое диспергирования жидкости, могут быть обработанными или необработанными.

Хотя отдельные слои слоистого материала в преобладающей части содержат целлюлозные волокна и единичные связующие волокна, предпочтительно термопластичные связующие волокна, не исключается, чтобы в слоях имелись также другие волокна натурального или синтетического типа, например, термопластичные волокна, предпочтительно волокна, полученные способом спанбонд, волокна, полученные выдуванием из расплава, штапельные волокна и т.п. Выбором расположения и/или приготовления этих волокон можно также достичь градиента свойств внутри одного слоя слоистого материала или по одному или нескольким слоям. Для создания этих синтетических волокон предпочтительно используются полимеры, которые в преобладающей части содержат полипропилен, полиэтилен, сложный полиэфир, полиамид.

Благодаря применению термопластичных волокон, например во впитывающем жидкость слое, можно улучшить повторное увлажнение жидкостью и ее передачу в аккумулирующий жидкость слой. Кроме того, в соответствии с целью применения, волокнам впитывающего жидкость слоя могут быть приданы соответствующие свойства, например гидрофобность, вследствие чего поступающая жидкость сразу же течет в направлении гидрофильных волокон, или гидрофильные свойства, благодаря чему целенаправленно создаются капиллярные пути, которые позволяют более быстрое движение жидкости.

В одном усовершенствовании изобретения впитывающий жидкость слой, аккумулирующий жидкость слой и/или слой диспергирования жидкости содержит слои, полученные аэродинамическим способом, или состоит из них.

Кроме того, абсорбирующая структура может содержать несущий слой, предпочтительно слой ткани. При этом несущий слой находится на наружной стороне слоя диспергирования жидкости.

Кроме того, абсорбирующий слой может иметь дополнительный связующий слой, например, латексный слой, который расположен на слое диспергирования жидкости и/или на впитывающем жидкость слое.

В соответствии с этим один вариант осуществления изобретения имеет слоистую структуру с первой и второй поверхностью, причем эта первая и/или вторая поверхность содержит связующий слой, предпочтительно на основе латекса. В наружном впитывающем жидкость слое абсорбирующей структуры предпочтительно используется целлюлоза необработанного типа, чтобы с более длинными волокнами создавать больше объема.

Первая и/или вторая поверхность слоистой структуры может быть, например, наружной поверхностью впитывающего жидкость слоя, или слоя диспергирования жидкости, или несущего слоя, предпочтительно слоя ткани. Абсорбирующая структура может иметь градиент пористой структуры, который поддерживает стекание с впитывающего жидкость слоя к слою диспергирования жидкости. Градиентная структура может простираться в границах одного слоя, а также распространяться на несколько слоев. Градиент предпочтительно может вызывать повышение капиллярных сил. Градиент можно устанавливать, например, через форму укладки целлюлозных волокон, дополнительным уплотнением и/или уменьшением пор с помощью дополнительных средств, например, добавлением жидкости или связующего, которые уменьшают или же частично забивают поры. Например, этого можно достичь увлажнением латексом.

Изобретение предоставляет способ получения абсорбирующей структуры, который включает по меньшей мере следующие стадии:

- укладка целлюлозной ваты, SAP и связующего как второго слоя на несущий слой,

- укладка целлюлозной ваты и SAP на второй слой как третий слой,

- укладка четвертого слоя из целлюлозной ваты и связующего на третий слой,

- предпочтительно, нанесение связующего, предпочтительно связующего на основе латекса, на по меньшей мере один слой, предпочтительно на полученную так слоистую структуру, в частности, на наружную поверхность слоистой структуры,

- подача слоистой структуры на каландр, содержащий зазор между валками, и

- сжатие слоистой структуры в зазоре между валками каландра.

Третий слой согласно одному варианту осуществления действует как впитывающий слой, второй слой как аккумулирующий жидкость слой и третий слой как диспергирующий жидкость слой. Поэтому соответствующие слои состоят предпочтительно из указанных компонентов, без присутствия или без добавления следующих компонентов в соответствующие слои. Поэтому соответствующее устройство имеет согласно одному варианту осуществления только одну подачу для этих компонентов или согласно следующему варианту осуществления выполнено так, чтобы только эти компоненты добавлялись в соответствующий слой, а подача других компонентов в тот слой, в который они могли бы подаваться альтернативно или дополнительно, может блокироваться или уже быть заблокированной.

Одно усовершенствование изобретения предусматривает способ получения абсорбирующей структуры, который включает по меньшей мере следующие стадии:

- укладка по меньшей мере одного первого слоя, предпочтительно слоя, полученного аэродинамическим способом, который предпочтительно содержит по меньшей мере один целлюлозный материал, связующее, предпочтительно многокомпонентные волокна, для образования впитывающего жидкость слоя,

- укладка слоя, предпочтительно слоя, полученного аэродинамическим способом, для образования аккумулирующего жидкость слоя, который содержит по меньшей мере целлюлозный материал, предпочтительно целлюлозные волокна, и суперабсорбирующий полимер, предпочтительно SAP-частицы и/или SAP-волокна, и не содержит связующего,

- укладка третьего слоя, предпочтительно слоя, полученного аэродинамическим способом, для образования слоя диспергирования жидкости, который содержит по меньшей мере целлюлозный материал и связующее, предпочтительно многокомпонентные волокна,

- предпочтительно, нанесение связующего слоя, предпочтительно на основе латекса, на один слой, предпочтительно на полученную так слоистую структуру,

- предпочтительно, проведение слоистой структуры через нагревательное устройство, чтобы связать слоистую структуру,

- подача по меньшей мере одного слоя, предпочтительно слоистой структуры, на каландр, содержащей по меньшей мере один гладкий валок и контрвалок, которые образуют зазор каландра,

- несильное уплотнение по меньшей мере одного слоя, предпочтительно слоистой структуры, в зазоре между валками каландра.

Изобретение предусматривает, кроме того, устройство для получения абсорбирующей структуры, содержащее по меньшей мере

- ленточное сито для укладки слоев с образованием слоистой структуры,

- первое формовочное устройство, посредством которого можно нанести по меньшей мере целлюлозные волокна, SAP и связующее,

- второе формовочное устройство, посредством которого можно нанести целлюлозные волокна и SAP, чтобы образовать следующий слой,

- третье формовочное устройство, посредством которого можно нанести связующее и целлюлозные волокна как следующий слой,

- станцию нанесения покрытия, посредством которой можно нанести связующее, предпочтительно латексный слой, на по меньшей мере одну наружную поверхность абсорбирующей структуры,

- станцию прессования, предпочтительно каландр, посредством которой можно уплотнить слоистую структуру.

Предлагается также устройство для получения абсорбирующей структуры, в частности вышеуказанной абсорбирующей структуры, содержащее по меньшей мере

- ленточное сито для укладки слоев для образования слоистой структуры,

- первое формовочное устройство, посредством которого на ленточное сито можно нанести по меньшей мере целлюлозные волокна и связующее,

- второе формовочное устройство, посредством которого на ленточное сито можно нанести целлюлозные волокна и SAP и образовать следующий слой,

- третье формовочное устройство, посредством которого на ленточное сито можно нанести суперабсорбирующий полимер (SAP), связующее и целлюлозные волокна как следующий слой,

- по меньшей мере одну станцию нанесения покрытия, посредством которой на наружную поверхность слоистой структуры можно нанести связующее, предпочтительно связующее на основе латекса,

- станцию прессования, предпочтительно каландр, посредством которой можно уплотнить слоистую структуру.

Второе формовочное устройство предпочтительно выполнено так, чтобы оно не подавало или не могло подавать связующего. Например, могут отсутствовать необходимые для этого подсоединения к механизму нанесения связующего или механизму подачи связующего. Может быть также разорвано соединение с хранилищем связующего.

Если все же во второе формовочное устройство подается связующее, добавление связующего рассчитывается так, чтобы подводилось меньше связующего, чем в первое или третье формовочное устройство. Меньше связующего означает здесь абсолютное наблюдаемое поступление связующего в секунду.

Согласно следующим идеям изобретения предлагается устройство для получения абсорбирующей структуры, которое содержит по меньшей мере следующие компоненты:

- ленточное сито для укладки слоев, предпочтительно слоев, полученных аэродинамическим способом для образования слоистой структуры,

- первое формовочное устройство, предпочтительно устройство формирования слоев, полученных аэродинамическим способом, посредством которого можно выпустить по меньшей мере целлюлозный материал, предпочтительно целлюлозные волокна,

- второе формовочное устройство, посредством которого можно выпустить связующее, предпочтительно многокомпонентные волокна, чтобы вместе с целлюлозными волокнами образовать первый слой,

- третье формовочное устройство, посредством которого на первый слой можно уложить суперабсорбирующий полимер (SAP), предпочтительно SAP-частицы и/или SAP-волокна,

- четвертое формовочное устройство, посредством которого можно уложить на первый слой по меньшей мере целлюлозные волокна и суперабсорбирующий полимер SAP, предпочтительно SAP-частицы и/или SAP-волокна и с выгодой образовать второй слой,

- устройство укладки третьего слоя, содержащего целлюлозный материал и связующее, предпочтительно многокомпонентные волокна,

- предпочтительно, устройство нанесения, посредством которого можно нанести связующее, предпочтительно латексный слой,

- нагревательное средство, в котором можно активировать бикомпонентные волокна и/или связующее,

- валковая система, предпочтительно каландр, посредством которого можно несильно уплотнить слоистую структуру.

Дозировка SAP-частиц и/или SAP-волокон может отличаться шириной материала. Имеется также возможность располагать, в частности укладывать, разные SAP-материалы по ширине материала, как в разных местах, так и в одном месте. Один вариант осуществления предусматривает, чтобы SAP-частицы в одном слое располагались по-разному по толщине материала. Контроль позиционирования осуществляется, например, специальным направлением подачи SAP. Имеется также возможность осуществлять этот контроль позиционирования автоматически, например, с помощью датчиков, посредством анализа изображений и подобным. Имеется также возможность автоматически контролировать расположение SAP-частиц и/или SAP-волокон в слое, например, посредством детектирования SAP-частиц и/или SAP-волокон. Для этого SAP-частицы и/или SAP-волокна могут иметь, например, распознаваемый признак, например, особый материал, цвет или другое. Это позволяет, например, проводить корректировку в ходе процесса получения.

Последующая обработка абсорбирующих структур может следовать сразу за получением укладки. Но абсорбирующие структуры можно также прокатывать еще соединенными вместе или сделать их пригодными для транспортировки через устройство автоматического склеивания. Последующая обработка может тогда проводиться в другом месте. Последующая обработка может включать, например, нанесение покрытия, дополнительное ламинирование с одним или несколькими другими слоями, резку в продольном и/или поперечном направлении, дальнейшее уплотнение и/или бондирование, вытягивание и/или прочие стадии.

Компоненты устройства воздушной укладки и его применение известны, например, из документа DE 102004009556 A1, относящегося к получению волокнистого слоя из целлюлозных волокон, из DE 102004024551 B4, относящегося к формующей головке, а также к способу получения слоя, полученного аэродинамическим способом из DE 102004056154 A1, относящегося к транспортирующему устройству. Кроме того, из DE 10327026 A1 известны способ получения нетканого волокнистого полотна аэродинамическим способом, а также подходящие для этого волокна. В свою очередь, из DE 19918343 A1 известен аэродинамический способ воздушной укладки и укладка, полученная аэродинамическим способом, где применяются также связующие волокна. С другой стороны, из документа WO 2005/080655 A1 известна структура установки, полученной аэродинамическим способом с различными дополнительными компонентами и их расположением и назначением. Детектирование SAP и их контролированная выдача и возможная коррекция, а также получение отделенных друг от друга абсорбирующих структур известно, например, из WO 03/034963 A2.

Кроме того, в рамках раскрытия настоящего изобретения следует сослаться на две еще не опубликованные приоритетные заявки US 12/657987 под названием "Flexible, Highly Absorbent Material", заявители Röttger et.al., и DE 102010006228 под названием "Flexibles, stark absorbierendes Material" и на их полное содержание. Вытекающие оттуда отличительные признаки в полной мере являются также компонентом настоящего описания.

Цитированные выше публикации, а также публикации, названные там в уровне техники как противопоставления, указывают дальнейшие возможности того, как может быть выполнено устройство. В рамках раскрытия изобретения эти публикации, как и указанный во введении уровень техники включены во всей их полноте.

Абсорбирующая структура может применяться в одноразовом продукте, например, в области гигиены. Абсорбирующая структура может быть даже изделием одноразового пользования. Предпочтительно, эти одноразовые продукты применяются для детских пеленок, женских гигиенических продуктов, продуктов от недержания мочи.

Кроме того, такие одноразовые продукты могут применяться в области

- медицинских продуктов, как, например, впитывающие материалы и подкладки, или

- как промышленные продукты, как, например, абсорбирующие материалы для впитывания жидкостей.

Кроме того, сама абсорбирующая структура может образовывать по меньшей мере одну наружную поверхность, предпочтительно обе наружные поверхности продукта. Но абсорбирующая структура может также по меньшей мере на одной стороне, например, также на каждой стороне быть по меньшей мере покрыта дополнительным слоем, предпочтительно связана с ним.

Следующие выгодные варианты осуществления и усовершенствования настоящего изобретения подробнее поясняются на следующих примерах, которые представлены также на фигурах. При этом отличительные признаки не ограничены отдельными вариантами осуществления, но могут сочетаться друг с другом, а также с другими описанными выше отличительными признаками с получением дополнительных усовершенствований, которые, однако, здесь отдельно не описываются.

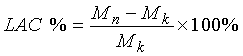

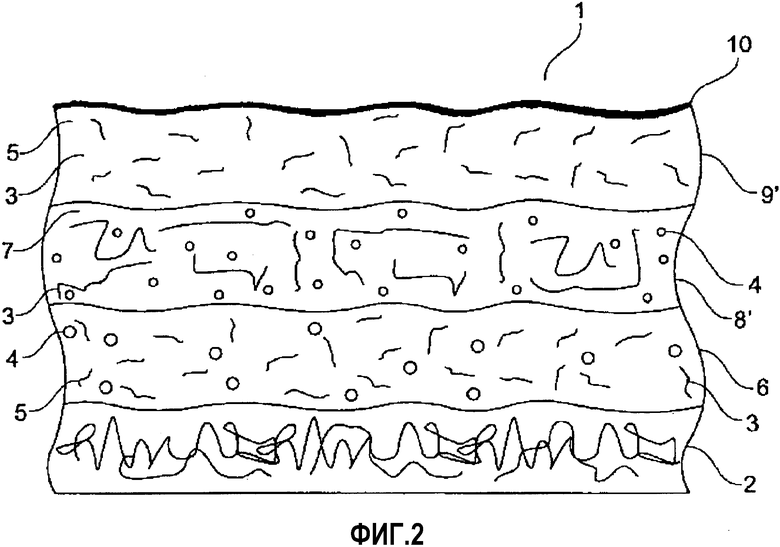

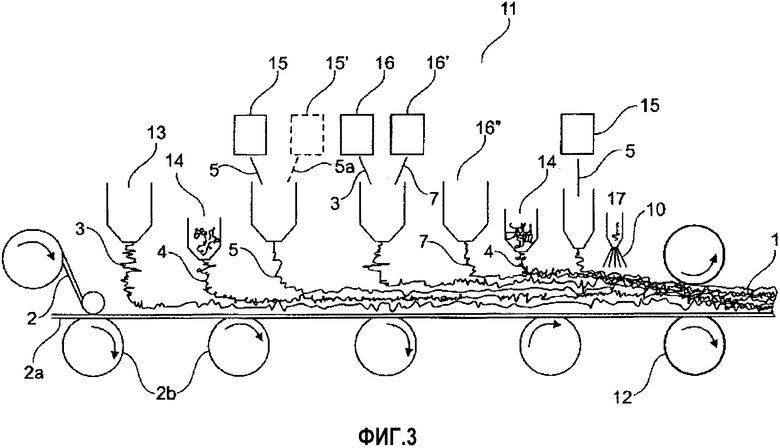

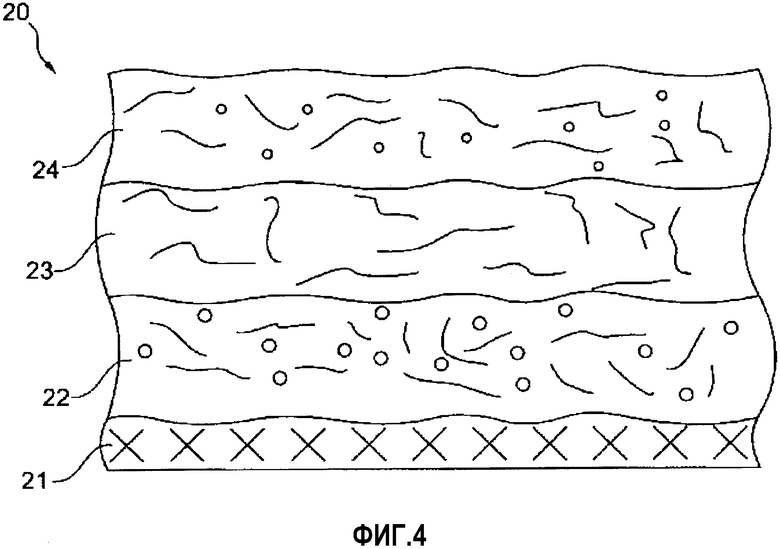

Показано:

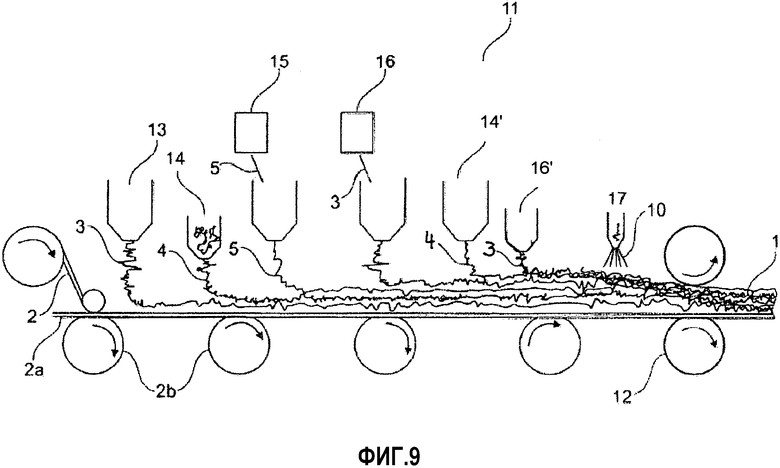

фиг.1 и фиг.2: схематическое изображение сечений различных скрепленных абсорбирующих структур,

фиг.3: схематическое изображение одного варианта осуществления устройства получения,

фиг.4: схематическое изображение следующего предпочтительного примера осуществления абсорбирующей структуры,

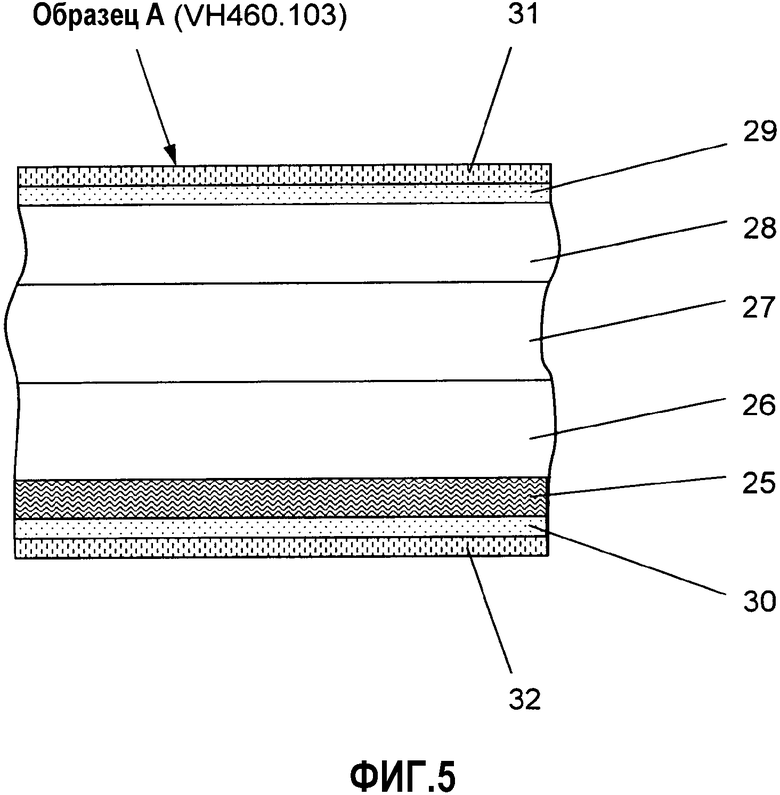

фиг.5: схематическое изображение образца A с обозначением VH 460.103 в виде сбоку в разрезе в продольном направлении,

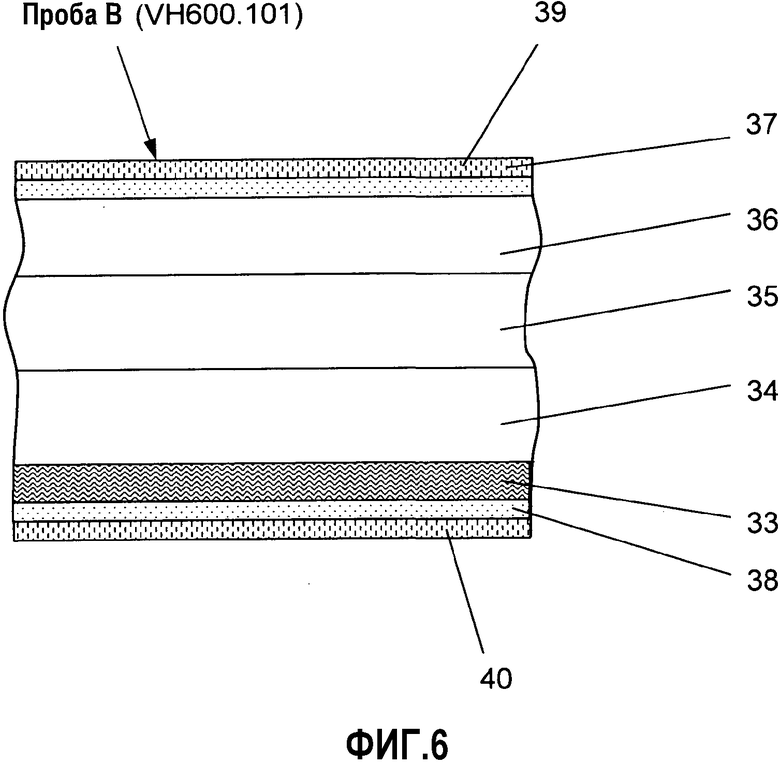

фиг.6: схематический вид образца B с обозначением VH 600.101 в виде сбоку в поперечном разрезе,

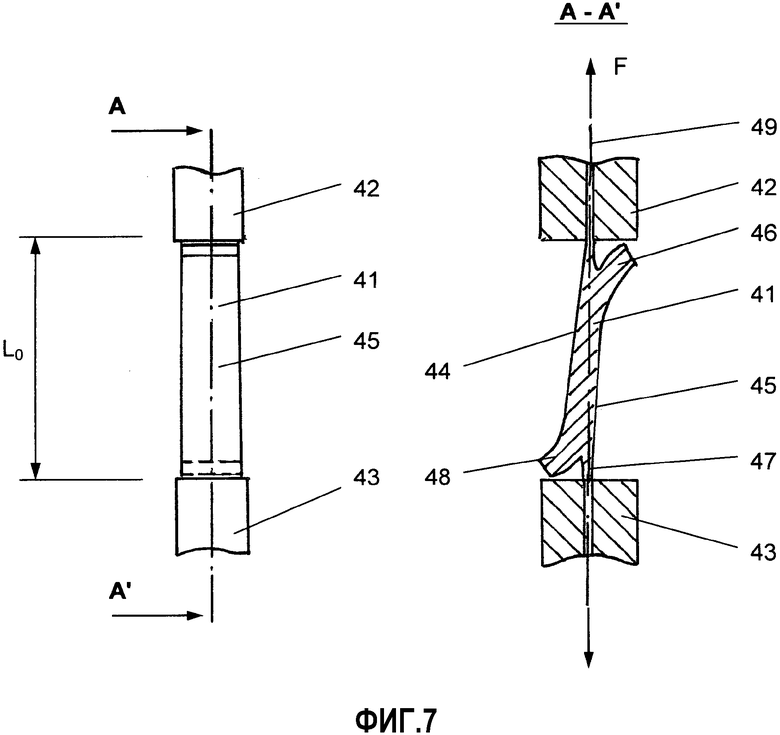

фиг.7: принципиальная схема закрепления образца между зажимными губками измерительной аппаратуры для испытания на растяжение,

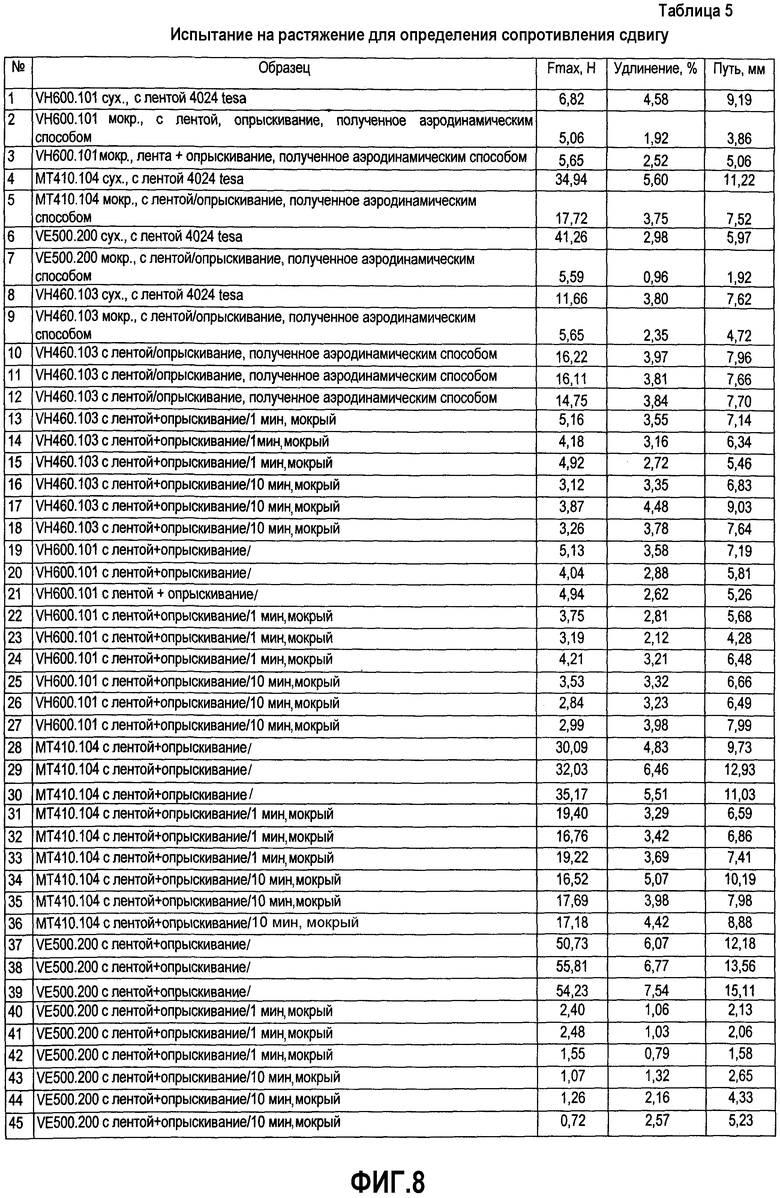

фиг.8: результаты испытания на растяжение для определения прочности на сдвиг, воспроизведенные в виде таблицы 5, и

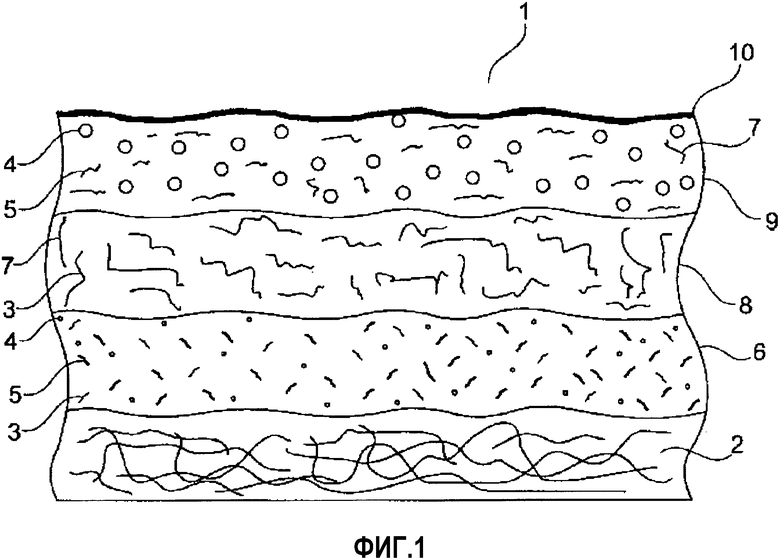

фиг.9: схематический вид следующего варианта осуществления устройства получения.

Абсорбирующая слоистая структура 1, показанная на фиг.1, содержит следующие слои:

- несущий слой 2, который содержит ткань и образует первый слой слоистой структуры,

- второй слой 6 из целлюлозной ваты 3, SAP-частиц 4 и связующих волокон 5, например, бикомпонентных волокон,

- третий слой 8 из целлюлозной массы 7 и целлюлозной ваты 3,

- четвертый слой 9 из целлюлозной массы 7, предпочтительно SAP-частиц 4, которые, однако, можно и не использовать, и связующих волокон 5, а также

- слой связующего 10, например, латексного связующего.

Слои слоистой структуры расположены друг на друге и в дальнейшем процессе каландрования с применением тепла и давления будут связываться друг с другом. При этом наружные слои структуры уплотняются сильнее, чем средние слои. Слоистый материал 1 может быть также выполнен без несущего слоя 2. Второй слой 6 перенимает, в одиночку или в комбинации с несущим слоем 2, функцию впитывающего жидкость слоя в слоистой структуре. Благодаря имеющимся в слое 6 SAP-частицам 4 этот слой имеет также функцию аккумулирования, которая усиливается слоем 8. Слой 8 содержит целлюлозную вату 3 и целлюлозную массу 7. Он лишь слегка уплотнен и имеет большой объем пустот. Слой 9 содержит целлюлозную массу 7, связующие волокна 5 и SAP-частицы 4 и может действовать как слой диспергирования жидкости. На слое 9 находится наружный слой из связующего 10, например, латексного связующего.

В зависимости от выбора процесса укладки и связывания, который в этом случае является процессом, проводимым в поточной линии, отдельные слои могут иметь разное уплотнение, которое на обеих наружных поверхностях слоистой структуры предпочтительно выше, чем в ее внутренней зоне. Таким образом, как представлено на фиг.1, функциональность отдельных слоев может также быть разной: так, в качестве впитывающего жидкость слоя предусмотрен четвертый слой, причем тогда в четвертом слое не предусматривается никаких SAP; напротив, несущий слой в форме ткани представляет собой барьерный слой, так как он является самым мелкопористым из всех слоев и тем самым обеспечивает в этом случае самое большое сопротивление прохождению жидкости.

Абсорбирующая слоистая структура 1, показанная на фиг.2, содержит следующие слои:

- несущий слой 2, который содержит ткань и образует первый слой слоистой структуры,

- второй слой 6 из целлюлозной ваты 3, SAP-частиц 4 и связующих волокон 5, например, бикомпонентных волокон,

- третий слой 8' из целлюлозной массы 7, целлюлозной ваты 3 и SAP-частиц 4,

- четвертый слой 9' из целлюлозной массы 7 и связующих волокон 5, а также

- наружный слой 10 из латексного связующего.

Слой 8' вследствие его состава, предпочтительно целлюлозной ваты, имеет очень низкое уплотнение по сравнению с граничащими слоями. Из-за этого предусмотренные в слое 8' SAP-частицы имеют высокую подвижность в случае нагрузки при поступлении жидкости или срезающей нагрузки, оказываемой, например, пользователем. Эта подвижность внутри слоя 8' позволяет отцепление от прилегающих к нему слоев, так что в результате слои структуры становятся подвижными относительно друг друга. Набухшие в состоянии использования SAP-частицы могут по причине малого уплотнения слоя 8' соскальзывать друг с друга и образуют тем самым предпосылки для наблюдаемого в слое 8' антифрикционного эффекта, который при нагрузке слоистой структуры предотвращает разрыв или отслоение.

Фиг.3 приводит схематическое изображение одного возможного варианта осуществления устройства 11 для получения абсорбирующей слоистой структуры 1. Показан поточный процесс с разматывающим устройством для получения материала 2, полученного аэродинамическим способом, который укладывается на ленточное сито 2a с приводными валками 2b, первым формовочным устройством 13 для выдачи целлюлозной ваты 3, формовочным устройством 14 для выдачи абсорбента, например SAP-частиц 4, следующим формовочным устройством 15, 15' для выдачи связующих волокон 5 и, при необходимости, других связующих волокон 5a, чтобы образовать первый слой 6, который укладывается на несущий слой 2. Формовочными устройствами 16 и 16' выдаются целлюлозная вата 3 и целлюлозная масса 7, чтобы образовать третий слой 8, который укладывается на второй слой 6. Формовочное устройство 16" для выдачи целлюлозной массы 7, а также формовочные устройства 14 или 15 для выдачи SAP-частиц 4, соответственно связующих волокон 5 служат для образования четвертого слоя 9, который укладывается на третий слой. С помощью устройства 17 наносят связующее 10, например латексное связующее, на слой 9, например, распылением или раклей. Слоистую структуру после нанесения связующего можно активировать теплом (не показано) и провести затем через устройство 12 для уплотнения слоистой структуры. Устройство 12 является, например, каландром с системой гладких валков. Но можно также предусмотреть нагревание ИК-излучением, участок печи или иной нагрев для активации связующих волокон, которые связывают компоненты в слоях, содержащих связующее, а также скрепляют эти слои друг с другом.

Фиг.4 показывает схематическое изображение следующего предпочтительного варианта осуществления абсорбирующей структуры 20. На бумажной ткани 21 как первом слое находится второй слой 22. Второй слой 22 содержит целлюлозу, предпочтительно обработанную целлюлозу, SAP и связующее, предпочтительно липкие волокна, например, в виде бикомпонентных волокон. SAP может вводиться, например, как частицы и/или также как волокно. Второй слой 22 служит резервным накопителем и также может использоваться для диспергирования жидкости, которая проходит сквозь расположенный выше него накопитель жидкости. Второй слой 22 может, например, выполнять такую функцию через распределение SAP, через установление размера пор и/или другим средством. Бумажная ткань 21 предпочтительно уплотнена настолько, чтобы действовать как барьер в отношении содержащейся во втором слое и протекающей жидкости. На втором слое 22 находится следующий третий слой 23, который состоит из целлюлозы, предпочтительно из необработанной целлюлозы и/или обработанной целлюлозы и SAP. Предпочтительно в нем не содержится никакого связующего. Третий слой 23 является аккумулирующим жидкость слоем. На третьем слое 23 находится четвертый слой 24. Он содержит целлюлозу, предпочтительно необработанную целлюлозу, и связующее, предпочтительно липкие волокна, например, бикомпонентные волокна. Четвертый слой 24 предпочтительно состоит из этих материалов. Кроме того, четвертый слой 24 служит принимающим слоем, т.е. он первым вступает в контакт с попадающей жидкостью и проводит ее дальше в следующие слои. Как первый, так и четвертый слой 24 предпочтительно наполнены, кроме того, дополнительным связующим, например, пропиткой, нанесением под давлением, распылением или другим способом. Предпочтительно всегда наносится латекс. Связующие, которые наносятся на первый и четвертый слой, всегда снаружи, предпочтительно являются одинаковыми, в частности, одинаковым латексным покрытием. Одно усовершенствование предусматривает, что связующие, наносимые на каждую наружную сторону, отличаются друг от друга. Согласно одному варианту осуществления связующее предпочтительно дозированно наносится таким образом, чтобы оно проникало только в первый или четвертый слой. Следующий вариант осуществления предусматривает, что оно по меньшей мере в основном остается лишь у поверхности первого, соответственно четвертого слоя. Еще один вариант осуществления предусматривает, что оно проникает из первого слоя 21 в соседний с ним второй слой 22, но не в третий слой 23.

Примеры

В следующих примерах подробнее поясняется слоистая структура, а также ее получение согласно настоящему изобретению. Как описывается далее, получают образцы по изобретению и сравнительные образцы и затем на них проводят измерения для определения толщины, длины складки, жесткости при изгибе, прочности на разрыв, силы связывания, способности поглощения жидкости, а также прочности на сдвиг.

В соответствии с предложением новой абсорбирующей структуры было получено два материала A и B с применением слоев, полученных аэродинамическим способом. Оба материала содержат три слоя, которые были уложены на несущий слой из ткани. После формирования этой слоистой структуры проводили опрыскивание обеих наружных поверхностей слоистой структуры дисперсионным связующим из смеси EVA-латекс с водой.

Материал A (VH460.103) имеет после стадии каландрования поверхностную плотность 460 г/м2 при толщине 5 мм (при 0,5 кПа) и объемную плотность 0,092 г/см3, тогда как материал B (VH600.101) при аналогичном получении имеет поверхностную плотность 600 г/м2 при толщине 6 мм и объемную плотность 0,100 г/см3. При этом первый слой, полученный аэродинамическим способом, состоит из обработанной целлюлозной ваты, например, Biofluff TDR от Tembec Tartas, термопластичных бикомпонентных волокон, например, HC255 от Trevira или Al-Bounce-Adhesion от фирмы FiberVisions и SAP, разработанного с натуральными экстрактами специально для контроля запаха мочи. На верхнюю сторону первого слоя уложен второй слой, полученный аэродинамическим способом, из обработанной целлюлозной ваты, например, Tartas TDR, и необработанной целлюлозной ваты, например, GP4881 от фирмы Georgia Pacific, с вышеназванным SAP для контроля запаха мочи. На верхнюю сторону второго слоя, полученного аэродинамическим способом, уложен третий слой из необработанной целлюлозной ваты, например, GP4881, и термопластичных бикомпонентных волокон.

Слоистые структуры образцов A и B могут иметь типичные диапазоны составов слоев.

Доля ткани в образце A составляет 3,9% вес. в расчете на полный вес слоистой структуры. Первый слой 1 содержит 42,9% вес. целлюлозы, 7,1% вес. бикомпонентных волокон и 50% вес. SAP, все в расчете на полный вес слоя 1. Первый слой 1 составляет 34,6% вес. от полного веса слоистой структуры. Второй слой 2 содержит 39,3% вес. целлюлозы и 61,7% вес. SAP, все в расчете на полный вес слоя 2, причем второй слой 2 составляет 45,1% вес. от полного веса слоистой структуры. Третий слой 3 содержит 82,1% вес. целлюлозы и 17,9% вес. бикомпонентных волокон, также в расчете на полный вес этого слоя. Третий слой 3 составляет 13,8% вес. от полного веса слоистой структуры. Слоистая структура содержит по 1,3% вес. латекса, в расчете на полный вес, соответственно сверху и снизу.

Соответственно, строение слоистой структуры B с индивидуальными содержаниями каждого слоя, которые, что касается слоев 1, 2 и 3, всегда рассчитываются на полный вес каждого отдельного слоя, следующее:

- ткань: 3,0% вес., от полного веса слоистой структуры B;

- слой 1 с 42,8% вес. целлюлозы, 7,2% вес. бикомпонентных волокон и 50% вес. SAP;

- слой 2 с 43,1% вес. целлюлозы и 56,9% вес. SAP;

- слой 3 с 75,7% вес. целлюлозы и 24,3% вес. бикомпонентных волокон.

Слой 1 составляет 34,6% вес., слой 2 составляет 49,0% вес. и слой 3 составляет 10,4% вес. от полного веса слоистой структуры. Кроме того, наносится 1,3% вес. латекса сверху и снизу слоистой структуры.

Латекс использовался в следующей форме: применялась смесь EVA-латекса на водной основе, в которой доля латекса составляет 16,0% вес. и доля воды 84,0% вес. Эта дисперсия применялась в слоистых структурах образцов A и B, соответственно VH460.103 и VH600.101.

Бикомпонентные волокна имеют, например, титр 2,2 дтекс и длину нитей около 3 мм. Ядро содержит PET, тогда как оболочка содержит сополиолефин или полиэтилен. В качестве суперабсорбента применялся Favor Z 3269 от фирмы Stockhausen, Inc. В качестве латексного связующего на поверхностях слоистой структуры применялся этилен-винилацетатный латекс (EVA), например, Airflex®192 марки Vinnapas®192 от фирмы Wacker Chemie AG с ~1,3% сухого остатка после отверждения водной дисперсии латекса. Сводка относительно применяемого сырья для получения образцов VH460.103 (образец A) и VH600.101 (образец B), а также их состав приведены в таблицах 1 и 2.

Получение слоистых структур A и B осуществляли с использованием следующих стадий.

Слои, полученные аэродинамическим способом, укладывали как три последовательных слоя на ткань мокрой укладки, которая служит материалом-подложкой, и формировали бесконечный нетканый материал. Затем следовало уплотнение слоистой структуры в зазоре, которые был образован между обогреваемыми гладкими валками. Затем следовало двухстороннее опрыскивание слоистой структуры дисперсионным связующим, отведение воды, сшивка латекса и расплавление низкоплавкой оболочки бикомпонентных волокон в многоступенчатой сушильной системе. После нагрева и скрепления слоистой структуры проводится установка требуемой толщины в зазоре между гладкими валками каландра.

Результаты измерений, установленные с образцами A (VH460.103) и B (VH 600.101), а также со сравнительными образцами MT410.104 и VE500.200, представлены в таблице 3 в отношении толщины и в таблице 4 в отношении механических свойств.

Под проводимыми в дальнейшем методами WSP (Worldwide Strategic Partners) имеются в виду унифицированные стандартные методы испытаний согласно европейской организации по нетканым материалам Edana и американской организации по нетканым материалам Inda.

Определение толщины

Определение толщины осуществлялось стандартным методом испытаний WSP 120.6 (05) для образцов A (VH460.103) и B (VH600.101), а также для сравнительных образцов MT410.104 и VE500.200, каждый раз на 10 отдельных образцах размерами 7×7 см. При этом измерение проводили на образцах в сухом состоянии, в состояние пропитки 10 г жидкости на г образца и в насыщенном состоянии. Измеренные значения, приведенные в таблице 3, подтверждают, например, что материал VH600.101 согласно изобретению с плотностью примерно 0,1 г/см3 в сухом состоянии имеет очень рыхлое строение, благодаря чему имеется больше свободного объема для поглощения жидкости, и тем самым его толщина во влажном состоянии увеличивается не так сильно, как, например, толщина сравнительного материала VE500.200, который в сухом состоянии уплотнен сильнее, чем материал VH600.101. Таким образом, толщина предложенной слоистой структуры при впитывании жидкости остается примерно той же, что может рассматриваться как характеристика удобства для использования.

Определение длины складки и жесткости при изгибе

Для установления жесткости при изгибе применялся стандартный метод испытания WSP 90.5 (05). Для этого образцы нарезали прямоугольными полосками, измеряли у них длину складки в четырех местах полосок и выводили среднее значение. Для определения жесткости при изгибе (в мН·см) установленную длину складки (в см) умножали на соответствующую поверхностную плотность образца и делили на 1000. Из таблицы 4 следует, что значения длин складки у образцов во влажном состоянии составляют всего примерно от 30% до 35% от значений в сухом состоянии образцов. Напротив, жесткость образцов во влажном состоянии составляет лишь примерно 5% от жесткости в сухом состоянии. Сравнительные образцы MT410.104 и VE500.200 обнаруживают аналогичную тенденцию в отношении этого свойства.

Определение прочности на разрыв

Прочность на разрыв определяли согласно стандартному методу испытаний WSP 110.4 (05), опция B, с применением затяжной машины для испытаний с расстоянием между зажимами 200 мм и продвижением 100 мм/мин. Согласно таблице 4, прочность на разрыв образцов во влажном состоянии снижается примерно на 25% от значения, которое было установлено в сухом состоянии для этого образца (VH600.101) и примерно на 20% в случае образца VH460.103. Сравнительные образцы MT410.104 и VE500.200 обнаруживают меньшее снижение прочности на разрыв при переходе от сухого к влажному состоянию образцов. Кроме того, в таблице 4 приводятся прочность на разрыв для образца VH600.101, которая измерялась на полном образце, на ткани и верхней стороне образца, образующей впитывающий жидкость слой. При этом образец целиком имеет более высокие значения прочности на разрыв, чем сравнительные образцы. Это указывает на то, что наружные слои вносят существенный вклад в прочность на разрыв.

Определение силы сцепления

Для определения силы сцепления согласно WSP 401.0, то есть усилия, которое требуется для отрыва слоев друг от друга, готовили образцы шириной 25 мм и надрезали на одной стороне примерно на 3 см. Затем их наружные слои закрепляли зажимами. При этом образцы пропитывали жидкостью (10 г жидкости на 1 г образца). Образцы весом около 3 г равномерно пропитывали 30 мл 0,9%-ного раствора NaCl, а образцы весом около 4 г равномерно пропитывали 40 мл 0,9%-ного раствора поваренной соли и затем моментально проводили измерения, чтобы осуществить измерение образцов во влажном состоянии. Еще не разорванные стороны образцов поддерживали, то есть материал всегда на середине расстояния между зажимами поддерживали руками, чтобы высокий собственный вес образца не извратил точность измерений. Таблица 4 показывает, что измеренные значения при переходе от сухого состояния во влажное почти не изменяются. В отличие от этого, сравнительные образцы MT410.104 и VE500.200 во влажном состоянии имеют существенно меньшую силу связи, чем в сухом состоянии.

Принимается, что антифрикционный эффект аккумулирующего жидкость слоя, вызывающий отделение слоев слоистой структуры, способен в определенной степени принимать срезывающее и растягивающее усилия и, тем самым, может противодействовать разрыву или расслоению образца.

Определение способности поглощения жидкости

Способность поглощения жидкости определяли по стандартному методу испытаний WSP 10.1 (05), поз. 7.2. При этом использовали 5 отдельных образцов размерами 10 см × 10 см. В соответствии с этим готовили отдельные пробы весом около 6 г образца VH600.101. Образцы заранее обрабатывали, помещая их на 1 минуту в 0,9%-ный раствор NaCl и затем держа 2 минуты вертикально для стекания.

Параллельно этому для SAP-содержащих материалов применяли разработанный фирмой Concert испытательный метод "CG-тест 4, версия 5, Методика испытаний для определения абсорбционной емкости" от 02.03.2009. Он дает значения, отличные от значений, установленных согласно стандартному методу испытаний WSP10.1 (05). В методе, разработанном фирмой Concert, образцы погружают на 10 минут и держат вертикально для стекания 10 секунд. Применение метода Concert ведет к более высоким значениям способности поглощения жидкости, которые могут лежать в диапазоне выше 20 г/г, как получено в упомянутом выше стандартном методе испытаний, так как хотя суперабсорбент способен быстро связывать жидкость, но его полная сила всасывания не может проявиться за одну минуту. В таблице 4 приведены измеренные массы соответствующих образцов и рассчитаны их средние значения.

Значения, установленные сравнительным способом фирмы Concert, лежат выше значений, полученных согласно стандартному методу испытаний.

Способность поглощения жидкости, LAC (в %), согласно стандартному методу испытаний WSP 10.1 (05), рассчитывается по следующей формуле:

где Mn есть масса сухого образца, а Mk - масса мокрого образца.

В соответствии с этим, например, образец VH600.101 имеет способность поглощения жидкости примерно 1763% или 17,63 г/г. Очевидно, что материалы согласно изобретению имеют более высокую способность поглощения жидкости, чем сравнительные образцы MT410.104 или VE500.200. Этот эффект объясняется отсутствием связующих волокон и, соответственно, более высокой подвижностью SAP-частиц или SAP-волокон, а также целлюлозных волокон впитывающего жидкость слоя, вследствие чего для поглощения жидкости и связанного с этим процесса набухания имеется больше свободного объема для жидкости благодаря имеющейся подвижности частиц.

Определение прочности на сдвиг

Измерения для определения прочности на сдвиг проводились методом, аналогичным методу измерения прочности на разрыв. При этом под сдвигом понимается тип деформации тела под действием силы, причем сила действует встречно-параллельно параллельным внутренней или наружной поверхностям тела. При этом поверхности смещаются относительно друг друга. Для измерения прочности на сдвиг из вышеуказанных образцов согласно изобретению и из сравнительных образцов вырезали полоски шириной 25 мм и длиной более 20 см, типично 26 см. При этом все материалы резали в длину в направлении машины. Затем брали эти образцы за наружные поверхности слоев и надрывали примерно на 3 см. Это делали на обоих концах полос.

Сначала образцы без использования ленты закрепляли таким образом, чтобы один открытый наружный слой, например, верхняя сторона материала, был зажат в верхнем зажиме, а другой наружный слой, то есть нижняя сторона материала, оставался свободным ниже верхней зажимной губки. После этого открытый наружный слой, противоположной верхнему концу стороной, то есть нижней стороной материала, закрепляли в нижнем зажиме, а другой наружный слой, то есть верхняя сторона материала, оставался свободным выше нижней зажимной губки.

Как и ожидалось, сцепление в образцах согласно изобретению, VH 460.103 и VH 600.101, во внутреннем слое из целлюлозной массы и SAP было не так значительно усилено отвержденным латексным связующим, как прочность на разрыв наружных слоев, то есть поддерживаемой тканью нижней стороны из целлюлозы, SAP и бикомпонентных волокон. У образца VH600.101 прочность на разрыв на стороне, на которой расположена ткань, составляет примерно 3/4 от полной измеренной прочности на разрыв, а прочность на разрыв верхней стороны слоистой структуры, которая содержит слой из целлюлозы и бикомпонентных волокон с отвержденным латексным связующим, дает примерно 1/4 от полной прочности на разрыв, таким образом, внутренний слой, который не содержит связующих волокон, не вносит тем самым вклада в прочность на разрыв. Не было установлено никакой разницы между измерениями с лентой или без ленты.

Чтобы можно было также измерить сравнительные материалы, было необходимо нанесение ленты, так как у этих образцов открытые наружные слои преждевременно рвались уже при закреплении и в начале проведения вышеназванных методов. Благодаря нанесению ленты на верхнюю и нижнюю стороны образцов предотвращался преждевременный разрыв наружных слоев, так как прочность на разрыв лент (45 Н/см) лежит выше разрывного срезающего усилия для материалов, и тем самым наружные слои были эффективно закреплены от разрыва.

Проклеивание образцов лентой Tesapack® 4024 PP, коричневый вариант, проводили с использованием следующих стадий:

Сначала образцы обычного образчика размером A4 проклеивали с обеих сторон в продольном направлении лентой шириной 5 см таким образом, чтобы лента вступала в адгезионное соединение с поверхностью образца. Затем нарезались полосы шириной 25 мм, аналогично уже называвшимся стандартным механическим методам измерения прочности на разрыв, жесткости при изгибе и силе связывания со стандартными резальными устройствами, на длину типично 26 см. Затем образцы, проклеенные с обеих сторон лентой, открывали посередине и разрывали примерно на 3 см, как это предусматривается согласно WSP401.0 для измерения силы связывания, однако разрыв проводили на обоих концах полос. Аналогично тому, как делалось в опытах без применения лент, теперь закрепление проводили по очереди на противоположных концах, тогда как другой конец оставался свободным в пределах зажимного расстояния, так что он не вносил никакого вклада в прочность на разрыв, и определялось только срезывающее усилие среднего слоя.

В сравнительных материалах наблюдались высокие и одновременно неблагоприятные значения разрывного усилия при срезе. Так, для MT410.104 это значение составляет 37 Н, что объясняется термическим связыванием целлюлозных и бикомпонентных волокон в сочетании с SAP-частицами внутреннего слоя. Для сравнительного материала VE500.200 было измерено срезывающее усилие 44 Н, что объясняется высокой плотностью и прочностью, в частности, также внутри этой слоистой структуры. В отличие от этого, для образцов согласно изобретению можно было установить 5-6 Н для VH600.101 и 4 Н для VH460.103. Результаты измерений показывают, что образцы согласно изобретению даже в сухом состоянии могут легко смещаться параллельно относительно друг друга и, таким образом, они обеспечивают внутри слоистой структуры преимущество подвижности чисто целлюлозных SAP-материалов, но однако прочность наружных слоев ведет к удобному набору свойств, характерному для текстильных материалов.

Комбинация свободной абсорбции и механической прочности поверхности во влажном состоянии отличает слоистую структуру согласно изобретению от чисто механически уплотненных материалов, полученных аэродинамическим способом из целлюлозы и SAP, какие известны, например, под названиями McAirlaid's и Rayoniers EAM. Эти слоистые материалы не имеют достаточной целостности во влажном состоянии и тем самым похожи по свойствам на так называемые "airfelt-прокладки".

В отличие от однородно термически связанных материалов, полученных аэродинамическим способом как, например, сравнительный материал MT410.104, деформация слоистого материала согласно изобретению во влажном состоянии является обратимой, что имеет следствием меньшую жесткость слоистой структуры. Кроме того, материал благодаря большим порам в центре слоистой структуры имеет достаточную гибкость и в сухом состоянии, то есть жесткость на изгиб консольно закрепленного образца у этого материала и в сухом состоянии меньше, чем у термоскрепленных продуктов с жесткой матрицей.

Испытание на растяжение для определения прочности на сдвиг

В продолжение вышеописанных испытаний, для определения прочности на сдвиг или срезывающего разрывного усилия для образцов A (VH 460.103) и B (VH 600.101) и сравнительных образцов MT 410.104 и VE 500.200 на приготовленных образцах проводились дополнительные опыты. Далее проведение опытов описывается сначала вкратце, а затем подробно. Подготовку образцов или нетканых материалов, полученных аэродинамическим способом, проводили при этом так, чтобы все образцы с обеих сторон были опрыснуты распыляемым клеем и после некоторого периода сушки также с обеих сторон проклеивались липкой лентой. Нанесение на образцы распыляемого клея гарантирует долговечное соединение между образцом и липкой лентой, причем долговечное соединение гарантируется также во влажном состоянии образцов. Поэтому подготовленные так образцы позволяют определить сопротивление сдвигу во влажном состоянии. Измерения для определения сопротивление сдвигу во влажном состоянии проводились аналогично методу измерения прочности на разрыв. При этом под сдвигом следует понимать вид деформации тела под действием силы, причем сила действует встречно-параллельно к параллельным внутренней или наружной поверхностям тела. При этом поверхности образцов смещались относительно друг друга. Для измерения прочности на сдвиг из подготовленных нетканых материалов, полученных аэродинамическим способом, вырезали образцы A и B и сравнительные образцы, каждый шириной 25 мм и длиной более 20 см, типично 26 см. При этом все материалы резали в длину в направлении машины, так что образцы имели вид полос.

На фиг.5 схематически показан образец A, обозначенный как VH 460.103, в виде сбоку в разрезе в продольном направлении. Образец A содержит несущий слой 25 из ткани, на которую уложен впитывающий жидкость слой 26. Впитывающий жидкость слой 26 образован из обработанной целлюлозной ваты, SAP-материала в виде частиц и термопластичных бикомпонентных волокон и представляет собой первый слой, полученный аэродинамическим способом. На впитывающий жидкость слой 26 уложен аккумулирующий влагу слой 27 так же, как слой, полученный аэродинамическим способом. Аккумулирующий жидкость слой 27 содержит при этом обработанную целлюлозную вату и SAP-частицы. Аккумулирующий жидкость слой 27 предпочтительно не содержит термопластичных бикомпонентных волокон. Поверх аккумулирующего жидкость слоя 27 уложен следующий слой диспергирования жидкости 28, который также является слоем, полученным аэродинамическим способом. С обеих сторон слоистая структура была пропитана дисперсионным клеем, называемым также латексным связующим. Нанесение связующего из этилен-винилацетатного латекса (EVA), например, Airflex®192 с наименованием Vinnapas®192 от фирмы Wacker Chemie AG, проводится на всю поверхность; после сушки и отверждения водной дисперсии латекса остается ~1,3% на каждой стороне, что при 460 г/см соответствует 6 г/м2 сухого остатка на каждой стороне. Слои 29, 30 латексного связующего показаны как штрихованные поверхности. При этом следует обратить внимание, что отношение толщин укладок или слоев показано лишь схематически. Например, толщина слоев латекса 29, 30 отличается от реальных условий. Так, в частности, можно, чтобы латексное связующее лежало только на слое диспергирования жидкости 28 и/или локально проникало в слой диспергирования жидкости и образовывало связующий слой в слое диспергирования жидкости 28. Это же относится к нанесенному на тканевый слой 25 слою латексного связующего 30, который также схематически показан сильно увеличенным. В сумме образец имеет толщину около 5 мм.

Образец A готовили для испытания на растяжение для определения прочности на сдвиг следующим образом. Образец A содержит пропитанную с обеих сторон латексным связующим слоистую структуру из ткани 25, впитывающего жидкость слоя 26, аккумулирующего жидкость слоя 27 и слоя диспергирования жидкости 28. Слоистую структуру с обеих сторон опрыскивали распыляемым клеем "UHU® 3-в-1", порция 500 мл, артикул UH48905, доступен для приобретения в профессиональном магазине UHU® Profishop. Опрыскивание проводилось с обеих сторон в трех распылительных линиях, после чего шла сушка распыляемого клея в течение десяти минут. В качестве формы распыляемого клея использовался распространяемый под названием "UHU® 3-в-1, первый вариант, перманентный" долговечный клеящий вариант распыляемого клея. Каждую сторону опрыскивали на 3 горизонтальных распылительных линиях после позиционирования полос длинными сторонами в горизонтальном ориентации, т.е. распылительные линии на расстоянии 20-25 см от материала, полученного аэродинамическим способом в соответствии с рекомендациями по обработке, указанными на емкости с распыляемым клеем, в середине длины внакладку слева направо, затем справа налево и затем еще раз слева направо. Применялась однократная дозировка на каждую поверхность около 200 мл/м2, таким образом при трех находящихся друг над другом распылительных линиях наносится около 600 мл/м2. После сушки слоистую структуру с обеих сторон проклеивали липкой лентой 31, 32 шириной пять сантиметров. В качестве липкой ленты применялась лента марки Tesapack® 4024 PP, коричневый вариант (PP-пленка с акрилатной клеевой массой, производства TESA SE, предприятие в Beiersdorf). Чтобы получить определенный вес после прокатки, образец A прокатывали один раз латунным валком весом 7,4 кг. Из полученной так слоистой структуры вырезали образцы длиной 260 мм и шириной 25 мм.