ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к впитывающему изделию, содержащему композитный материал. Композитный материал содержит впитывающий материал в виде впитывающего пористого пеноматериала. Композитный материал получен из возобновляемого источника целлюлозы.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Успехи в технологии впитывающих изделий стимулировали поиск впитывающих материалов с желательными свойствами, такими как высокая впитывающая способность, высокая накопительная емкость и высокая механическая прочность.

Впитывающие изделия, такие как подгузники, прикрепляемые к нижнему белью прокладки, прокладки при недержании, гигиенические салфетки и подобные изделия, обычно включают сверхвпитывающий материал, распределенный внутри волокнистой матрицы. Сверхвпитывающие полимеры (SAP) представляют собой слабосшитые гидрофильные полимеры, обладающие способностью впитывать и удерживать большие количества жидкости по отношению к своей собственной массе. Таким образом, SAP широко используют во впитывающих изделиях, чтобы повысить их впитывающую способность.

Описаны разнообразные материалы SAP для использования во впитывающих изделиях, в том числе синтетические и натуральные SAP. Натуральные материалы, такие как пектин, крахмал и материалы на основе целлюлозы, обычно страдают от неудовлетворительных впитывающих свойств и низкой механической прочностью и, таким образом, не получили широкого применения во впитывающих изделиях. С другой стороны, синтетические материал, такие как SAP на основе полиакриловой кислоты/полиакрилатов, получают, главным образом, из невозобновляемых исходных материалов, таких как материалы на основе нефти, и их обычно не считают благоприятными для окружающей среды.

Невозобновляемая природа SAP на основе полиакрилатов представляет собой источник возрастающего общественного беспокойства, и желательно обнаружить биоразлагаемый и возобновляемый материал, который по своим впитывающим характеристикам является аналогичным синтетическим материалам SAP.

Забота об окружающей среде привела к ряду попыток, направленных на использование целлюлозы, которая представляет собой биоразлагаемый и возобновляемый ресурс. Например, патентная заявка США № 2003/0045707 описывает сверхвпитывающий полимер, полученный из целлюлозного, лигноцеллюлозного или полисахаридного материала, где полимер предпочтительно является сульфированным для увеличения его способности к набуханию в воде. Международная патентная заявка WO 97/21733 описывает набухающую в воде водонерастворимую сульфированную целлюлозу, у которой средняя степень замещения сульфогруппами составляет от приблизительно 0,2 до приблизительно 0,5.

В последние годы микроволокнистая целлюлоза (MFC) привлекает значительное внимание в различных применениях. Это связано, в частности, с ее высокой механической прочностью и устойчивостью.

Например, европейский патент № 0210 570 описывает впитывающую и удерживающую целлюлозную массу, полученную внедрением микроволокнистой целлюлозной массы в порообразующие частицы и сшивкой сшивающим реагентом.

Аналогичные подходы описывают патент США № 4 474 949 и европейский патент № 0 209 884, где впитывающую и удерживающую целлюлозную массу получают механической переработкой целлюлозных волокон в микроволокнистую форму и лиофилизацией целлюлозной массы.

В связи с растущим интересом к замене традиционных материалов SAP на основе полиакрилатов более благоприятными для окружающей среды альтернативами существует потребность в создании альтернативных натуральных сверхвпитывающих материалов на основе целлюлозы. Такие материалы должны быть механически устойчивыми и проявлять улучшенные впитывающие характеристики, делающие их подходящими для внедрения во впитывающие изделия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна цель настоящего изобретения заключается в том, чтобы удовлетворить вышеуказанную потребность и предложить впитывающее изделие, содержащее обладающий высокой впитывающей способностью материал, который проявляет превосходные впитывающие характеристики и механическую прочность, причем данный материал получен из возобновляемого источника на основе целлюлозы.

Эти и другие цели настоящего изобретения достигаются впитывающим изделием, описанным в прилагаемой формуле изобретения.

Таким образом, в одном аспекте настоящее изобретение относится к впитывающему изделию, содержащему лиофилизированный композитный материал. Композитный материал содержит целлюлозную массу и впитывающий материал.

Впитывающий материал содержит микроволокнистую целлюлозу в виде впитывающего пористого пеноматериала. В микроволокнистой целлюлозе (MFC) содержание карбоксилатных групп составляет от 0,5 до 2,2 ммоль/г MFC.

Впитывающий материал согласно настоящему изобретению проявляет уникальную устойчивость и впитывающие свойства и является благоприятным для окружающей среды.

Авторы настоящего изобретения обнаружили, что при регулировании количества заряженных групп, т.е. карбоксилатных групп, в целлюлозных цепях MFC улучшаются характеристики структуры пористого пеноматериала. Устойчивость пористого пеноматериала повышается и улучшаются его впитывающие свойства.

Как правило, впитывающая способность увеличивается с количеством заряженных групп. Однако при высоком содержании заряженных групп в MFC, т.е. выше 2,2 ммоль/г, тонкие волоконца становятся более склонными к разрушению, что является нежелательным. С другой стороны, если содержание заряженных групп является чрезмерно низким, материал склонен к тому, чтобы быть менее «пеноподобным», и получается сетка из значительно более лиофилизированных целлюлозных волокон. Такой материал является менее устойчивым во влажном состоянии и проявляет хрупкость.

Содержащий от 0,5 до 2,2 ммоль/г заряженных групп, т.е. карбоксилатных групп, пеноматериал отличается высоким содержанием мелких пор, способных удерживать большие количества жидкости, что, в свою очередь, приводит к хорошей скорости впитывания и капиллярному затеканию.

Микроволокнистая целлюлоза (MFC) придает механическую прочность и устойчивость пеноматериалу, «запирая» структуру пеноматериала и делая его менее склонным к разрушению.

Композитный материал согласно настоящему изобретению содержит описанный выше впитывающий материал и лиофилизированную целлюлозную массу. Авторы настоящего изобретения обнаружили, что эффективность впитывающего материала может увеличиваться, когда он присутствует в виде композита. Пористый пеноматериал придает устойчивость волокнистой сетке целлюлозной массы и, таким образом, также и композитному материалу как таковому.

Для обеспечения аналогичной впитывающей способности требуется менее впитывающий материал в композите, что считают обусловленным положительным синергическим эффектом между компонентами композита. Если эти два компонента используются раздельно и намокают, впитывающий материал может оказаться неспособным выдерживать высокие давления сжатия, и волокнистая сетка целлюлозной массы может отделяться. Однако в виде композита впитывающий материал будет действовать как «клей» и образовывать очень прочные связи между волокнами в сетке. Таким образом, получается относительно жесткий материал, который способен выдерживать повышенные силы сжатия. Это, в свою очередь, приводит к тому, что впитывающий материал не будет подвергаться высоким силам сжатия, и, таким образом, можно использовать для удерживания жидкости более значительную часть материала.

Композитный материал состоит, в основном, из возобновляемых источников, т.е. материалов на основе целлюлозы, и, таким образом, представляет собой благоприятную для окружающей среды альтернативу при использовании в гигиенических изделиях вместо традиционных волокнистых структур, содержащих сверхвпитывающие полимеры на основе нефти.

Композитный материал может содержать, по меньшей мере, 5 масс.% впитывающего материала. Предпочтительно, композитный материал содержит от 10 до 50 масс.% впитывающего материала, например от 10 до 30 масс.%. Авторы настоящего изобретения обнаружили, что даже малые количества впитывающего материала обеспечивают хорошее впитывание и свойства при сжатии композитного материала. Поскольку целлюлозная масса, как правило, представляет собой недорогой материал, композитный материал обладает также преимуществом с экономической точки зрения.

Предпочтительно целлюлозная масса представляет собой химикотермомеханическую целлюлозную массу (CTMP). Композитный материал, содержащий CTMP, обладает высокой механической прочностью и высокой объемной массой во влажном состоянии. Предпочтительно содержание заряженных групп в микроволокнистой целлюлозе составляет от 0,8 до 1,8 ммоль/г MFC. Это приводит к повышению устойчивости пеноматериала и улучшенной впитываемости.

Содержание карбонильных групп в микроволокнистой целлюлозе составляет предпочтительно, по меньшей мере, 0,2 ммоль/г, предпочтительнее, по меньшей мере, 0,5 ммоль/г MFC. Карбонильные группы повышают устойчивость не только самого впитывающего материала, но также и композитного материала. Эти группы могут образовывать межволоконные ковалентные связи внутри структуры пористого пеноматериала, а также между волокнами целлюлозной волокнистой сетки. В результате получается высокожесткая механически устойчивая структура.

У впитывающего материала согласно настоящему изобретению удельная поверхность по методу BET составляет, по меньшей мере, 24 м2/г, предпочтительно, по меньшей мере, 30 м2/г. Это обеспечивает большую удельную поверхность, которая становится доступной для жидкости, и увеличивает степень измельчения твердой фазы пеноматериала. Соответственно, это влияет на впитывающие свойства материала. Улучшается, например, капиллярность, т.е. капиллярное всасывание, что способно обеспечить хорошее удерживание жидкости, и может также обеспечиваться некоторое капиллярное затекание текучей среды внутри структуры пеноматериала.

У впитывающего материала объемная масса во влажном состоянии составляет, по меньшей мере, 10 см3/г при 5 кПа, предпочтительно, по меньшей мере, 15 см3/г при 5 кПа. Соответственно, впитывающий материал, т.е. впитывающий пористый пеноматериал, является механически устойчивым при нагрузке, т.е. он обладает способностью удерживать большие количества жидкости и не разрушается при воздействии избытка жидкости.

Кроме того, у впитывающего материала согласно настоящему изобретению значение способности свободного набухания (FSC) составляет, по меньшей мере, 45 г/г. Это демонстрирует хорошую впитывающую способность впитывающего материала согласно настоящему изобретению.

Помимо хороших свойств впитывания жидкостей впитывающее изделие согласно настоящему изобретению также проявляет хорошую способность удерживания жидкостей. У впитывающего материала, т.е. пористого пеноматериала, удерживающая способность при центрифугировании (CRC) при определении в испытании удерживающей способности при центрифугировании составляет, по меньшей мере, 8 г/г, предпочтительно, по меньшей мере, 12 г/г. Таким образом, пеноматериал обладает способностью прочно захватывать и удерживать жидкость внутри пор и полостей пеноматериала.

Композитный материал можно получать:

(a) окисляя первую целлюлозную массу, чтобы получить содержание карбоксилатных групп от 0,5 до 2,2 ммоль/г целлюлозной массы;

(b) измельчая указанную первую целлюлозную массу в микроволокнистую целлюлозу;

(c) смешивая микроволокнистую целлюлозу после стадии b) со второй целлюлозной массой;

(d) лиофилизируя указанную смесь микроволокнистой целлюлозы и второй целлюлозной массы;

(c) смешивая микроволокнистую целлюлозу после стадии b) со второй целлюлозной массой;

(d) лиофилизируя указанную смесь микроволокнистой целлюлозы и указанной второй целлюлозной массы.

В результате получают лиофилизированный композитный материал, в котором впитывающий пеноматериал распределен внутри целлюлозной волокнистой структуры. Мелкопористая структура образуется в пространстве между более крупными волокнами. Полученный описанным выше способом композитный материал является механически устойчивым, и не требуются никакие дополнительные сшивающие реагенты, чтобы скреплять частицы материала. Такие сшивающие реагенты, как правило, требуются для скрепления частиц структуры обычных микроволокнистых материалов.

Микроволокнистую целлюлозу и вторую целлюлозную массу обычно смешивают во влажном состоянии.

В вариантах осуществления стадию окисления (a) проводят в присутствии (2,2,6,6-тетраметилпиперидин-1-ил)оксила (TEMPO). Этот способ окисления обеспечивает селективное и регулируемое окисление, направленное, главным образом, на гидроксильные группы при атоме углерода 6 целлюлозных цепей. Он также обеспечивает образование карбонильных групп, которые, как упомянуто выше, способствуют устойчивости впитывающего пеноматериала.

Впитывающее изделие согласно настоящему изобретению, как правило, содержит проницаемый для жидкостей верхний лист, нижний лист и впитывающую массу, вложенную между проницаемым для жидкостей верхним листом и нижним листом. Во впитывающей массе присутствует композитный материал, содержащий впитывающий материал.

Поскольку пористый впитывающий пеноматериал обладает многофункциональными впитывающими свойствами по отношению к впитыванию, захвату и удержанию жидкости, композитный материал может одновременно выполнять функции впитывающего жидкость слоя, распределяющего жидкость слоя и накапливающего жидкость слоя.

Впитывающая масса или, по меньшей мере, один ее слой может содержать фракции композитного материала, смешанного со вторым впитывающим материалом. Такая конфигурация может улучшать распространение жидкости внутри впитывающей массы.

Эти и другие аспекты настоящего изобретения станут очевидными и понятными после ознакомления с описанными далее вариантами (вариантом) его осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

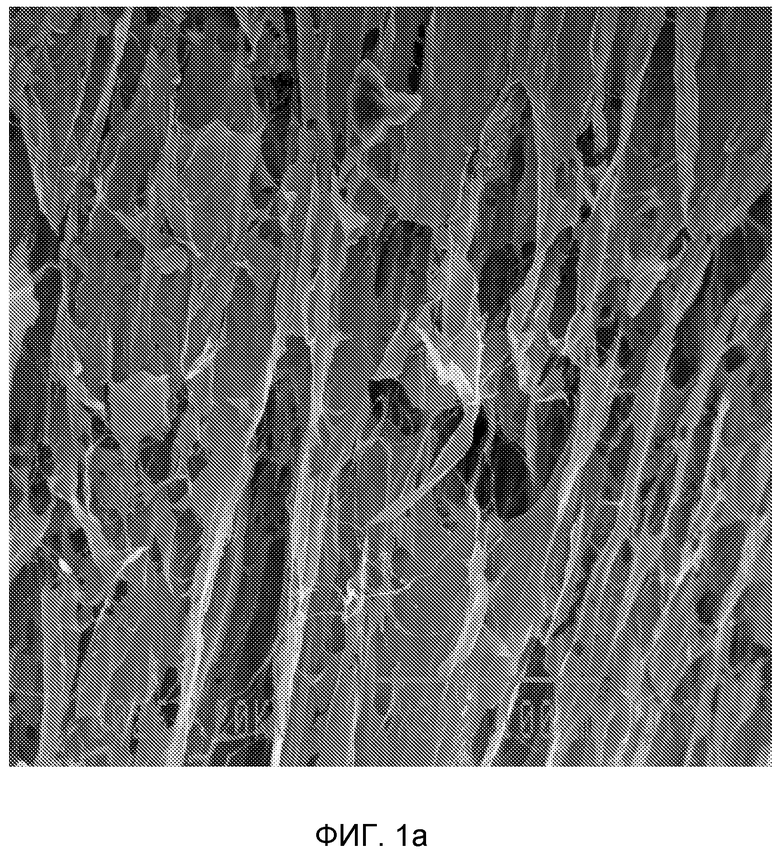

Фиг. 1 иллюстрирует полученную методом SEM структуру впитывающего пористого пеноматериала согласно настоящему изобретению (1a) в сопоставлении со сравнительным материалом (1b). Фиг. 1c иллюстрирует полученную методом SEM структуру композитного материала согласно настоящему изобретению.

Фиг. 2a иллюстрирует объемную массу во влажном состоянии впитывающего материала согласно настоящему изобретению в сопоставлении со сравнительным материалом.

Фиг. 2b иллюстрирует объемную массу во влажном состоянии (5,2 кПа) лиофилизированных композитных материалов, полученных из различных типов волокон из целлюлозной массы и с различными количествами указанных волокон по сравнению с теоретическими значениями для каждого материала.

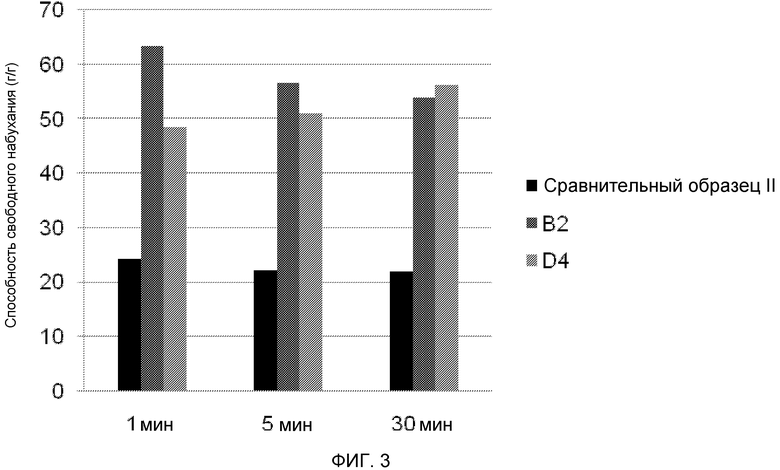

Фиг. 3 иллюстрирует способность свободного набухания впитывающего материала согласно настоящему изобретению в сопоставлении со сравнительным материалом.

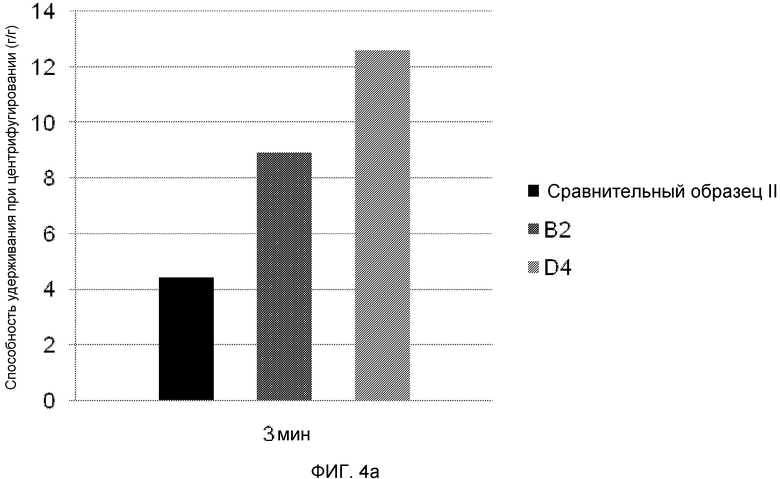

Фиг. 4a иллюстрирует удерживающую способность при центрифугировании впитывающего материала согласно настоящему изобретению в сопоставлении со сравнительным материалом.

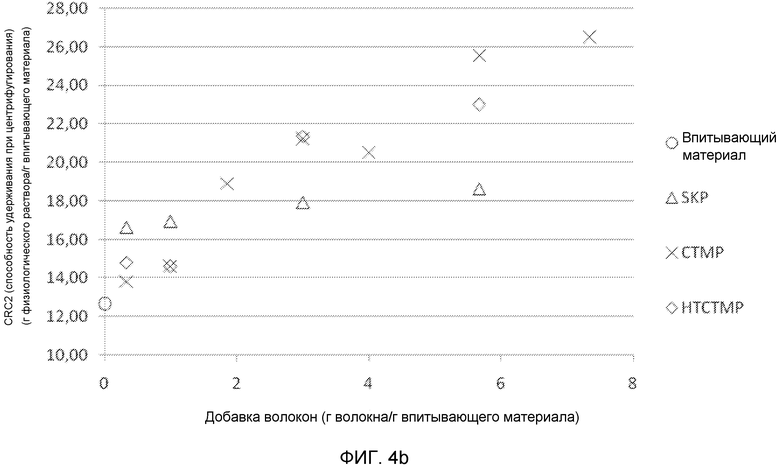

Фиг. 4b иллюстрирует удерживающую способность при центрифугировании впитывающего материала в сочетании с целлюлозными волокнами в лиофилизированном композитном материале.

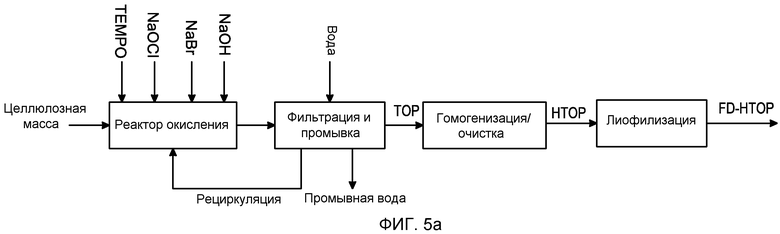

Фиг. 5a представляет собой технологическую схему изготовления впитывающего материала согласно настоящему изобретению.

Фиг. 5b представляет собой технологическую схему возможного способа изготовления композитного материала согласно настоящему изобретению.

Фиг. 6 иллюстрирует полный накопленный объем жидкости в зависимости от радиуса пор.

Фиг. 7 иллюстрирует впитывающее изделие согласно настоящему изобретению.

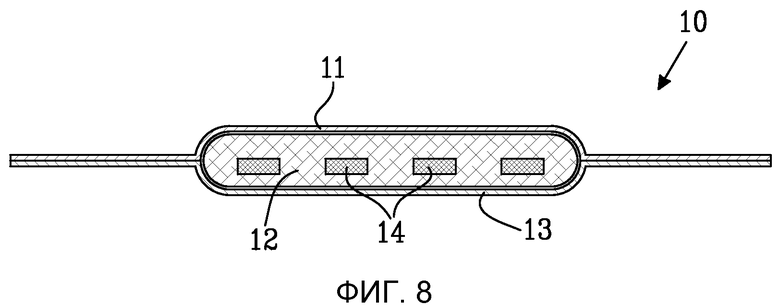

Фиг. 8 иллюстрирует впитывающее изделие согласно настоящему изобретению в поперечном сечении через среднюю точку изделия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к впитывающему изделию, содержащему впитывающий материал. Впитывающий материал содержит лиофилизированную микроволокнистую целлюлозу в виде впитывающего пористого пеноматериала. Лиофилизированная микроволокнистая целлюлоза (MFC) содержит заряженные группы в количестве, составляющем от 0,5 до 2,2 ммоль/г MFC.

Впитывающий материал содержится в лиофилизированном композитном материале, который также содержит целлюлозную массу.

Термин «впитывающее изделие» включает любой тип впитывающего гигиенического изделия, например подгузники, гигиенические изделия при недержании, женские гигиенические изделия, такие как гигиенические салфетки, и подобные изделия. Он может также включать любой тип бумажных салфеток и полотенец для гигиены лица, туалетную бумагу, впитывающие бумажные полотенца и носовые платки.

Термин «лиофилизированный композитный материал» означает лиофилизированную структуру, содержащую, по меньшей мере, два различных компонента: впитывающий материал в виде пористого пеноматериала и целлюлозную массу. Эти компоненты соединены друг с другом устойчивыми межволоконными связями и остаются в композите раздельными и различимыми на микроскопическом уровне. Компоненты композита обычно смешивают во влажном состоянии. Другие компоненты могут также присутствовать в композите.

При использовании в настоящем документе термин «пористый» означает материал, который содержит поры и допускает протекание газа или жидкости через эти поры.

Термин «пеноматериал» означает материал, образованный при захвате пузырьков газа в жидкости или твердом теле. Термин «пеноматериал» при использовании в настоящем изобретении также означает структуру, полученную при захвате доменов воды в твердом теле и последующем испарении воды с помощью способа лиофилизации.

Впитывающий материал согласно настоящему изобретению представляет собой «впитывающий пористый пеноматериал», который является твердым пеноматериалом, состоящим из непрерывной фазы на основе микроволокнистой целлюлозы, которая окружает поры, соединенные друг с другом и образующие взаимосвязанную пористую систему.

Термин «микроволокнистая целлюлоза» или «MFC» при использовании в настоящем документе означает имеющие малый диаметр и высокое отношение длины к диаметру субструктуры. У свободных и индивидуальных волокон, как правило, диаметр составляет от 5 нм до 300 нм, предпочтительно от 5 нм до 100 нм во всех точках вдоль волокна. Диаметр может изменяться по длине волокна. Микроволокнистая целлюлоза может существовать в виде свободных и индивидуальных волоконцев и/или в виде свободных кластеров указанных волоконцев.

Микроволокнистую целлюлозу можно изготавливать из любого источника целлюлозы, включая, без ограничения, древесные волокна, например, полученные из лиственных и хвойных пород древесины, например, из химических древесных масс, механических древесных масс, термомеханических древесных масс, химикотермомеханических древесных масс, переработанные волокна, волокна семян растений, лиственные волокна, соломенные волокна или целлюлозные волокна, выработанные бактериями.

Впитывающий пористый пеноматериал для изделия согласно настоящему изобретению изготовлен из возобновляемого источника (целлюлозы) и, таким образом, представляет собой благоприятную для окружающей среды альтернативу традиционным материалам SAP на основе полиакрилатов. Вследствие своих хороших свойств впитывания, удержания и накопления жидкостей он является подходящим для внедрения в любой тип впитывающего изделия.

Заряженные группы, которые присутствуют в пеноматериале, т.е. микроволокнистой целлюлозе, увеличивают осмотическое давление таким образом, что жидкость эффективно и быстро впитывается в пеноматериал. Это, в свою очередь, может повлиять на капиллярную силу, необходимую для удержания жидкости внутри структуры пеноматериала. Соответственно, впитывающий материал позволяет улучшать свойства впитывания, распределения и накопления жидкости впитывающим изделием согласно настоящему изобретению.

При использовании в настоящем документе термин «заряженная группа» означает любую отрицательно заряженную группу. Как правило, заряженные группы представляют собой карбоксилатные группы. Такие карбоксилатные группы можно получать окислением целлюлозной цепи, предпочтительно при атоме углерода 6, т.е. при атоме углерода, который содержит свободную гидроксильную группу (отмечен ниже знаком *).

Содержание заряженных групп, например карбоксилатных групп, определено как молярное количество на грамм микроволокнистой целлюлозы или на грамм целлюлозной массы и выражено в ммоль/г.

Количество заряженных групп, составляющее от 0,5 до 2,2 ммоль/г MFC, оказалось полезным в отношении обеспечения желательных впитывающих свойств.

В данном интервале впитывающий материал представляет собой пористый пеноматериал, имеющий высокое содержание мелких пор, которые способны захватывать большое количество жидкости, что, в свою очередь, приводит к повышению скорости впитывания и повышению способности капиллярного затекания, т.е. способности пеноматериала распределять жидкость внутри пеноматериала.

Однако содержание заряженных групп не должно превышать 2,2 ммоль/г, поскольку избыток заряженных групп может придавать MFC повышенную склонность к разрушению, что является нежелательным. С другой стороны, если содержание заряженных групп является чрезмерно низким, например, становится ниже 0,5 ммоль/г, материал склонен терять свои характеристики в качестве пеноматериала и, как правило, содержит более крупные волокна со значительный степенью внешнего образования волокон (см. фиг. 1b).

Лиофилизированная микроволокнистая целлюлоза придает механическую прочность и устойчивость пористому пеноматериалу и обладает способностью «запирать» структуру пеноматериала. Считают, что повышенная устойчивость впитывающего пористого пеноматериала согласно настоящему изобретению возникает вследствие особенно сильных водородных связей между тонкими и гибкими волоконцами микроволокнистой целлюлозы, которые упрочняют структуру пеноматериала. Кроме того, устойчивость пеноматериала можно приписать присутствию карбонильных групп в микроволокнистой целлюлозе. Эти группы могут обеспечивать сшивки между волоконцами MFC, которые служат для повышения устойчивости материала посредством образования межволоконных ковалентных связей внутри впитывающего пористого пеноматериала.

Впитывающий пористый пеноматериал содержит поры и полости, которые соединяются друг с другом, образуя тонкую взаимосвязанную сеть. Такой пеноматериал является устойчивым как в сухом, так и во влажном состоянии и не распадается под давлением.

Композитный материал согласно настоящему изобретению содержит описанный выше впитывающий материал, называемый в настоящем документе термином «впитывающий материал», и целлюлозную массу. Эти два компонента предпочтительно смешивают во влажном состоянии и затем лиофилизируют. В результате образуются очень прочные межволоконные связи между целлюлозными волокнами и впитывающим материалом. Впитывающий материал, т.е. впитывающий пористый пеноматериал, распределяется между более крупными лиофилизированными целлюлозными волокнами и служит как «клей», скрепляя вместе частицы материала.

Авторы настоящего изобретения обнаружили, что композитный материал согласно настоящему изобретению обладает очень хорошей впитывающей способностью при давлении, что иллюстрирует высокая объемная масса во влажном состоянии на фиг. 2b. Кроме того, композитный материал делает более эффективным использование удерживающей способности впитывающего материала по сравнению с впитывающим материалом в чистом виде (см. фиг. 4b).

Считают, что волокна целлюлозной массы при соединении с впитывающим материалом улучшают механические свойства композитного материала таким образом, что структура оказывается способной выдерживать повышенные механические напряжения. Материал можно сжимать до высоких значений плотности и даже растягивать во влажном состоянии.

Присутствие волокон из целлюлозной массы в лиофилизированном композите может также улучшать способность материала к распределению жидкости.

Композитный материал является уникальным в том смысле, что он представляет собой в основном материал на основе древесины. Однако его впитывающие свойства аналогичны свойствам впитывающих структур, содержащих сверхвпитывающие полимеры на основе нефти.

Композитный материал может включать, по меньшей мере, 5 масс.% впитывающего материала. Предпочтительно композитный материал содержит от 0 до 50 масс.% впитывающего материала, например, от 10 до 30 масс.%. Даже такие малые количества впитывающего материала являются достаточными для обеспечения хороших впитывающих свойств. Как упомянуто выше, впитывающий материал действует как «клей» в пересечениях волокон и образует очень прочные связи между волокнами в сетке. Таким образом, получается относительно жесткий материал, который способен выдерживать высокие силы сжатия. Это, в свою очередь, приводит к тому, что впитывающий материал не будет подвергаться высоким силам сжатия, и, таким образом, более значительную часть материала можно будет использовать для накопления жидкости. Неожиданно высокая объемная масса во влажном состоянии наблюдали даже при использовании таких малых количеств впитывающего материала.

Повышенную объемную массу во влажном состоянии также наблюдали, когда целлюлозная масса представляет собой химикотермомеханическую целлюлозную массу (CTMP), например, высокотемпературную химикотермомеханическую целлюлозную массу (HTCTMP). CTMP представляет собой недорогой материал, который, как правило, имеет низкую впитывающую способность. Таким образом, неожиданным является улучшение впитывающих свойств в такой степени для композита, содержащего CTMP. Это можно приписать тому, что данный тип целлюлозной массы характеризуется большой длиной волокон, низким содержанием мелких частиц, прочностью и жесткостью волокон.

Микроволокнистая целлюлоза впитывающего материала имеет подходящее содержание заряженных групп, т.е. карбоксилатных групп, составляющее от 0,8 до 1,8 ммоль/г MFC.

В данном интервале наблюдали особенно хорошие впитывающие свойства. Структура пеноматериала содержит множество мелких взаимосвязанных пор и способна впитывать более 180-кратной собственной массы после погружения в воду на 10 минут. Впитывание жидкости является высоким (более 150-кратной собственной массы) всего лишь через 1 минуту, что демонстрирует замечательно быстрое поглощение жидкости (см. таблицу 6).

Этот замечательный результат превосходит традиционные материалы SAP на основе полиакрилатов, которые, как правило, проявляют низкую начальную скорость впитывания.

В микроволокнистой целлюлозе содержание карбонильных групп предпочтительно составляет, по меньшей мере, 0,2 ммоль/г MFC, например, по меньшей мере, 0,5 ммоль/г MFC. Карбонильные группы способны образовывать полуацетальные связи и ацетальные связи в реакции с гидроксильными группами, присутствующими на поверхности MFC и волокон из целлюлозной массы. Таким образом, одновременно увеличивается устойчивость впитывающего материала, а также композитного материала.

У впитывающего пористого пеноматериала согласно настоящему изобретению удельная поверхность по методу BET составляет, по меньшей мере, 24 м2/г, например, по меньшей мере, 28 м2/г, предпочтительно, по меньшей мере, 30 м2/г.

При использовании в настоящем документе термин «удельная поверхность по методу BET» или «удельная поверхность» представляет собой меру доступной площади пеноматериала, на которую воздействует испытываемая жидкость. Таким образом, это способ количественной оценки суммарной величины твердой поверхности, которой обладает впитывающий пористый пеноматериал.

Когда пеноматериал имеет большую удельную поверхность, впитывание улучшается, и жидкость можно также более эффективно удерживать внутри структуры пеноматериала. Удельную поверхность по методу BET определяют как доступную площадь (m2) на грамм пеноматериала. Высокая удельная поверхность по методу BET приводит к повышенной скорости впитывания и капиллярности, обеспечивая приемлемое удерживание жидкости и желательное капиллярное затекание, которое происходит внутри структуры пеноматериала.

Как иллюстрирует полученное методом SEM изображение на фиг. 1a, пористый пеноматериал согласно настоящему изобретению отличается очень мелкими частицами микроволокнистой целлюлозы в листоподобной структуре с большими пустотами между ними. Это приводит к тому, что при воздействии подлежащей впитыванию жидкости доступной является большая площадь поверхности. В результате увеличивается впитывание.

С другой стороны, когда удельная поверхность по методу BET является низкой, как проиллюстрировано на фиг. 1b, меньшая площадь поверхности пеноматериала является доступной, и, соответственно, впитывающая способность уменьшается.

Другой отличительный признак впитывающего материала заключается в том, что он имеет высокую объемную массу во влажном состоянии. При использовании в настоящем документе термин «объемная масса во влажном состоянии» означает объем в кубических сантиметрах на грамм (в расчете на сухое вещество) впитывающего материала под нагрузкой после насыщения материала деионизированной водой. Объемная масса во влажном состоянии коррелирует с впитыванием под нагрузкой. Данное испытание предназначено для определения эффективности впитывающей способности, например, подгузника под нагрузкой веса ребенка.

У впитывающего материала согласно настоящему изобретению объемная масса во влажном состоянии составляет, по меньшей мере, 10 см3/г при 5 кПа, предпочтительно, по меньшей мере, 15 см3/г при 5 кПа (см. фиг. 2). Соответственно, впитывающий материал обладает способностью удерживать большие количества жидкости и не разрушается при воздействии избытка жидкости. Пеноматериал может быстро поглощать и эффективно распределять жидкость по местам, удаленным от места воздействия.

Авторы настоящего изобретения неожиданно обнаружили, что объемная масса во влажном состоянии увеличивается, когда впитывающий материал содержится в композитном материале согласно настоящему изобретению. Это является неожиданным и доказывает положительный синергический эффект между целлюлозной волоконной структурой и впитывающим материалом в лиофилизированном композите. Наилучшие результаты получают, когда используют в композите CTMP или HTCTMP (см. фиг. 2b).

У впитывающего материала, т.е. впитывающего пористого пеноматериала, значение способности свободного набухания (FSC) составляет, по меньшей мере, 45 г/г.

При использовании в настоящем документе термин «способность свободного набухания» или «FSC» означает способность впитывания при пропитывании впитывающего материала водным раствором 0,9% хлорида натрия в течение 30 минут при комнатной температуре, после чего осуществляют стряхивание избытка текучей среды и взвешивание, чтобы определить количество впитавшейся текучей среды. Способность свободного набухания выражают в граммах впитавшейся текучей среды на грамм сухой массы образца.

Как видно на фиг. 3, способность свободного набухания впитывающего материала является очень высокий даже через 1 минуту и 5 минут, соответственно, и наблюдали значения вплоть до 60 г/г. Это демонстрирует повышенную скорость впитывания и быстрое поглощение жидкости впитывающим материалом. Такие высокие значения FSC, как правило, не наблюдаются для традиционных материалов SAP на основе полиакрилатов, которые, как упомянуто выше в настоящем документе, как правило, проявляют медленную начальную скорость впитывания.

Помимо улучшения свойств впитывания жидкостей впитывающий материал для впитывающего изделия согласно настоящему изобретению также проявляет хорошую способность накопления жидкости, которую измеряют в испытании удерживающей способности при центрифугировании (CRC).

При использовании в настоящем документе термин «удерживающая способность при центрифугировании» или «CRC» представляет собой меру способности пеноматериала удерживать жидкость внутри впитывающего материала. Удерживающую способность при центрифугировании измеряют, пропитывая впитывающий материал водным раствором 0,9% хлорида натрия в течение 30 минут при комнатной температуре и затем центрифугируя материал в течение 3 минут, чтобы определить количество удерживаемой текучей среды.

У впитывающего материала удерживающая способность (CRC) при определении в испытании удерживающей способности при центрифугировании составляет, по меньшей мере, 8 г/г, например, по меньшей мере, 10 г/г, и предпочтительно, по меньшей мере, 12г/г. По сравнению с традиционной целлюлозной массой значение CRC значительно увеличивается (см. фиг. 4a).

Авторы настоящего изобретения неожиданно обнаружили, что значение CRC впитывающего материала увеличивается при увеличении количества волокон из целлюлозной массы в композите. Это означает, что композитный материал делает более эффективным использование удерживающей способность впитывающего материала по сравнению с впитывающим материалом в чистом виде. Как проиллюстрировано на фиг. 4b, очень высокие значения CRC получены при высокой концентрации целлюлозных волокон, что показывает лучшее сохранение пористой структуры (меньшее разрушение структуры) при высоких уровнях добавки волокон.

У впитывающего пористого пеноматериала подходящий полный объем накопления составляет более чем 5 мм3/мг, предпочтительно более чем 10 мм3/мг при соответствующем радиусе пор 2 мкм. У впитывающего пористого пеноматериала полный объем накопления может составлять более чем 20 мм3/мг, предпочтительно более чем 40 мм3/мг в интервале соответствующих радиусов пор от 10 мкм до 50 мкм. Такой пеноматериал является полезным, поскольку он содержит более крупные пустоты, которые могут обеспечивать лучший перенос жидкости, и менее крупные пустоты, которые обладают лучшими свойствами удерживания.

Впитывающий материал, т.е. впитывающий пористый пеноматериал, для изделия согласно настоящего изобретения можно получать:

(a) окисляя первую целлюлозную массу, чтобы получить содержание карбоксилатных групп от 0,5 до 2,2 ммоль/г целлюлозной массы;

(b) измельчая целлюлозную массу в микроволокнистую целлюлозу;

(c) лиофилизируя микроволокнистую целлюлозу.

Содержание карбоксилатных групп можно измерять и определять любым известным способом, например сорбцией метиленового синего. Данный способ дополнительно описан в статье P. Fardim, B. Holmbom, J. Karhu, Nordic Pulp and Paper Research Journal (Скандинавский журнал целллюлозно-бумажных исследований), 2002 г., т. 17, № 3, с. 346-351, которая включена в настоящий документе посредством ссылки.

Стадию (a) можно осуществлять регулируемым окислением, используя любой тип окислителя, т.е. реагента, который окисляет гидроксильные группы в глюкозных звеньях целлюлозных цепей. Например, можно использовать периодат натрия или диоксид азота. В качестве альтернативы, целлюлозную массу можно подвергать карбоксиметилированию, в котором монохлоруксусная кислота реагирует с гидроксильными группами целлюлозных цепей целлюлозной массы, образуя заряженные группы.

Окисление можно также осуществлять посредством свободнорадикальной реакции. Такую реакцию инициирует реакция с каталитическим агентом, в которой образуется свободный радикал. Окислитель в свободнорадикальной реакции представляет собой носитель свободного радикала, включая, например, гипогалиты, такие как гипофториты, гипохлориты, гипобромиты и гипоиодиты, предпочтительно гипохлориты, такие как гипохлорит натрия (NaOCl), гипохлорит калия (KOCl), гипохлорит лития (LiOCl) или гипохлорит кальция (Ca(OCl)2). Данный список примеров окислителей не является исчерпывающим. Каталитический агент может представлять собой пероксид или органическое нитроксильное соединение, такое как (2,2,6,6-тетраметилпиперидин-1-ил)оксил (TEMPO), 2,2,5,5-тетраметилпирролидин-N-оксил (PROXYL), 4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксил и 4-ацетамидо-2,2,6,6-тетраметилпиперидин-1-оксил, а также их производные. Эти каталитические агенты селективно реагируют по атому углерода 6 глюкозного звена молекулы целлюлозы.

Перед окислением (стадия a) целлюлозную массу можно очищать, например, на дополнительных стадиях механической обработки перед стадией окисления (a). Это может быть полезно с учетом оптимизации энергопотребления технологического процесса.

Присутствие заряженных групп позволяет легче измельчать целлюлозную массу в микроволокнистую целлюлозу (стадия b).

Стадию измельчения целлюлозной массы, как правило, осуществляют, гомогенизируя целлюлозную массу, получая более тонкие структуры, т.е. микроволокнистую целлюлозу, например, с помощью ультразвукового гомогенизатора. Требуемая степень гомогенизации зависит от количества заряженных групп, внедренных в целлюлозу. Например, если содержание заряженных групп является высоким, время гомогенизации может составлять лишь одну минуту или несколько минут. С другой стороны, если содержание заряженных групп является меньшим, может потребоваться время гомогенизации, составляющее более 10 минут. Микроволокнистая целлюлоза может присутствовать в виде индивидуальных волоконцев MFC или их кластеров.

Материал, полученный в результате механической обработки, на стадии (b), имеет гелеобразную природу.

Путем лиофилизации микроволокнистой целлюлозы получают впитывающий пористый пеноматериал, содержащий многочисленные взаимосвязанные поры и тонкие волоконца MFC и их кластеры. Другие технологии сушки, такие как воздушная сушка, не приводят к таким характеристикам пеноматериалов.

Заряженные группы, внедренные в целлюлозную массу на стадии (a), остаются даже после того, как целлюлозную массу подвергают механической обработке (стадия b) и лиофилизации (стадия c), т.е. лиофилизированная микроволокнистая целлюлоза содержит практически такое же количество заряженных групп, как целлюлозная масса после стадии (a).

Композитный материал согласно настоящему изобретению можно получать:

(a) окисляя первую целлюлозную массу, чтобы получить содержание карбоксилатных групп от 0,5 до 2,2 ммоль/г целлюлозной массы;

(b) измельчая указанную первую целлюлозную массу в микроволокнистую целлюлозу;

(c) смешивая микроволокнистую целлюлозу после стадии b) со второй целлюлозной массой;

(d) лиофилизируя указанную смесь микроволокнистой целлюлозы и второй целлюлозной массы.

Стадии (a) и (b) можно осуществлять, как описано выше. На стадии (c) микроволокнистую целлюлозу смешивают со второй целлюлозной массой и после этого смесь лиофилизируют.

Вторая целлюлозная масса может представлять собой любой тип массы на основе целлюлозы, такой как химическая, механическая или термомеханическая целлюлозная масса. Предпочтительно вторая целлюлозная масса представляет собой химикотермомеханическую целлюлозную массу (CTMP), например высокотемпературную химикотермомеханическую целлюлозную массу (HTCTMP).

Фиг. 1c иллюстрирует композитный материал, полученный согласно описанному выше способу. Волокна CTMP внедряют в матрицу впитывающего материала. Впитывающий материал имеет большую удельную поверхность с мелкими порами. Поры впитывающего материала остаются сохраненными даже при воздействии высоких давлений.

Предпочтительно стадию (a) осуществляют в присутствии (2,2,6,6-тетраметилпиперидин-1-ил)оксила (TEMPO). TEMPO представляет собой предпочтительный каталитический агент, поскольку он обеспечивает селективное и регулируемое окисление. Гидроксильные группы при атоме углерода 6 в целлюлозных цепях целлюлозной массы предпочтительно окисляются, образуя заряженные карбоксилатные группы в количестве, составляющем от 0,5 до 2,2 ммоль/г целлюлозной массы. Этот каталитический агент является устойчивым во время реакции, и его можно также извлекать и рециркулировать в технологический процесс, что представляет собой важный аспект с точки зрения как экономики, так и окружающей среды. Кроме того, данный способ окисления не вызывает какого-либо существенного разрушения целлюлозных цепей целлюлозной массы, которое может происходить в случае других способов окисления.

Можно также добавлять сокатализаторы, например бромиды щелочных металлов, такие как бромид натрия (NaBr), бромид калия (KBr) и бромид лития (LiBr).

Во время окисления в присутствии TEMPO образуются карбонильные группы, и эти группы могут повышать устойчивость, образуя межволоконные ковалентные связи внутри впитывающего пористого пеноматериал. Таким образом, можно получить ковалентные сшивки между волоконцами MFC, которые являются важными для сохранения сетки волоконцев во влажном состоянии. В обычных микроволокнистых материалах, как правило, требуются сшивающие реагенты, чтобы скреплять вместе частицы материала. Однако вследствие прочных межволоконных связей, образованных внутри впитывающего пористого пеноматериала, сшивающие реагенты не требуются. Первую целлюлозную массу предпочтительно окисляют, получая содержание карбонильных групп, составляющее, по меньшей мере, 0,2 ммоль/г MFC, например, по меньшей мере, 0,5 ммоль/г.

Межволоконные ковалентные связи способствуют механической прочности пеноматериала и композита в целом.

Фиг. 5a схематически иллюстрирует способ возможного изготовления впитывающего пеноматериала согласно настоящему изобретению.

На первой стадии (стадия a) реакция начинается при добавлении окислителя, например гипохлорита натрия (NaOCl), который можно добавлять в количестве, приблизительно составляющем от 1,5 до 7,0, например, от 2,0 до 6,0 ммоль/г целлюлозной массы. NaOCl реагирует, например, с бромидом натрия (NaBr), образуя гипобромит. Количество NaBr может составлять, например, от 0,2 до 8 ммоль. Гипобромит затем окисляет 2,2,6,6-тетраметилпиперидин-1-yloxy (TEMPO), который способствует окислению гидроксильных групп при атоме углерода 6 целлюлозных цепей. Количество TEMPO может составлять, например, от 0,01 до 0,5 ммоль/г. На данной стадии образуются отрицательно заряженные карбоксильные группы, а также карбонильные группы, которые способствуют впитывающим свойствам и механической устойчивости пеноматериала, соответственно.

Щелочное соединение, такое как гидроксид натрия (NaOH), добавляют для поддержания pH в интервале от 8,5 до 10,5, таким образом, чтобы целлюлозные волокна не разрушались и не повреждались в существенной степени во время реакции.

Данный способ может дополнительно включать стадию промывки, где целлюлозную массу промывают и фильтруют, чтобы повторно использовать катализатор и окислитель, т.е. TEMPO, NaBr и т. д., и отделить нежелательные компоненты волокна и материалы.

После окисления целлюлозную массу называют термином «окисленная TEMPO целлюлозная масса» (TOP).

Затем TOP подвергают механической обработке (стадия b), т.е. гомогенизации, чтобы измельчить целлюлозную массу в микроволокнистую целлюлозу. Полученный материал называют термином «гомогенизированная окисленная TEMPO целлюлозная масса» (HTOP). Стадию измельчения можно осуществлять любым способом, в котором для измельчения волокон целлюлозной массы к целлюлозной массе прилагается усилие, например механическое взбивание.

После этого HTOP лиофилизируют, получая пористый пеноматериал, содержащий лиофилизированную микроволокнистую целлюлозу, в которой содержание заряженных составляет от 0,5 до 2,2 ммоль/г MFC (стадия c).

Фиг. 5b схематически иллюстрирует способ, которым можно изготовить композитный материал согласно настоящему изобретению. Он включает такие же стадии, как те, которые представлены на фиг. 5a, но дополнительно включает стадию смешивания, на которой гомогенизированную окисленную TEMPO целлюлозную массу (HTOP) смешивают со второй целлюлозной массой. После этого смесь лиофилизируют. Два материала предпочтительно смешивают во влажном состоянии перед лиофилизацией, обеспечивая образование устойчивых химических связей между целлюлозными волокнами и впитывающим материалом.

Композитный материал и впитывающий пористый пеноматериал предпочтительно не содержат никаких традиционных сверхвпитывающих полимеров (SAP). Однако можно, в рамках настоящего изобретения, вводить SAP в композит или в структуру пеноматериала.

«Сверхвпитывающий полимеры» представляют собой набухающие в воде водонерастворимые органические или неорганические материалы, способные впитывать, по меньшей мере, приблизительно 20-кратную собственную массу водного раствора, содержащего 0,9 масс.% хлорида натрия. Любой тип сверхвпитывающего полимера (SAP), который известен специалистам в данной области техники, можно вводить в пеноматериал согласно настоящему изобретению.

Можно также вводить дополнительные компоненты, такие как регуляторы вязкости и поверхностно-активное вещества, для повышения устойчивости пеноматериала.

Впитывающее изделие 10 в виде открытого подгузника представлено на фиг. 7. Впитывающее изделие 10 согласно настоящему изобретению, как правило, содержит проницаемый для жидкостей верхний лист 11, нижний лист 13 и впитывающую массу 12, вложенную между проницаемым для жидкостей верхним лист 11 и нижним листом 13. Композитный материал, содержащий впитывающий материал, т.е. впитывающий пористый пеноматериал, присутствует во впитывающей массе 12.

Проницаемый для жидкостей верхний лист 11 обращен к телу пользователя во время использования и предназначен для впитывания выделяющихся из организма жидкостей, таких как моча и кровь. Материал верхнего листа 11 может представлять собой, например, нетканый материал фильерного способа производства, полученный аэродинамическим способом из расплава материал, вату из кардного волокна и т.д.

Нижний лист 13, как правило, является непроницаемым для жидкостей, необязательно воздухопроницаемым, и он может представлять собой, например, пластмассовую (например, полиолефиновую) пленку, покрытый пластмассой нетканый или гидрофобный нетканый материал.

Впитывающая масса 12 предназначена для приема и содержания жидких и других выделений организма. Таким образом, она может содержать впитывающий пористый пеноматериал, т.е. композитный материал, и может содержать дополнительные впитывающие материалы. Примеры обычно встречающихся впитывающих материалов представляют собой целлюлозная пуховая масса, слои ткани, сверхвпитывающие полимеры, другие типы впитывающих пеноматериалов, впитывающие нетканые материалы или подобные им материалы.

Впитывающая масса 12 может состоять из нескольких слоев, таких как впитывающий жидкость слой, накопительный слой и распределительный слой, чтобы выполнять функции, которые являются желательными для впитывающей массы, т.е. иметь способность быстро впитывать жидкость, распределять ее по всей массе и удерживать.

Поскольку впитывающий пористый пеноматериал согласно настоящему изобретению обладает многофункциональными впитывающими свойствами в отношении впитывания, поглощения и накопления, композитный материал согласно настоящему изобретению можно одновременно выполнять впитывающего слоя, распределяющего жидкость слоя и удерживающего жидкость слоя.

Таким образом, впитывающая масса 12 может содержать, по меньшей мере, один впитывающий жидкость слой, накопительный слой и распределительный слой или любое их сочетание, и композитный материал присутствует, по меньшей мере, в одном из этих слоев или составляет его. Слои впитывающей массы 12 предназначены для поглощения большого количества жидкости в течение короткого времени и ее равномерного распределения по всей впитывающей массе. Композитный материал согласно настоящему изобретению может присутствовать в одном или нескольких из таких слоев и даже во всех слоях. Впитывающая масса может также полностью состоять из композитного материала.

Размер и впитывающая способность впитывающей массы 12 можно изменять в зависимости от различных применений, таких как детские подгузники, гигиенические салфетки и прокладки при недержании.

Фиг. 8 представляет собой вид поперечного сечения впитывающего изделия 10, такого как подгузник, показанный на фиг. 7, через среднюю точку изделия. Он представляет проницаемый для жидкостей верхний лист 11, нижний лист 13 и впитывающую массу 12, вложенную между проницаемым для жидкостей верхним листом 11 и нижним листом 13. В варианте осуществления, проиллюстрированном на фиг. 8, впитывающая масса 12 или, по меньшей мере, один ее слой содержит фракции композитного материала, содержащего впитывающий материал (пористый пеноматериал) (обозначенный номером 14), смешанный со вторым впитывающим материалом.

Второй впитывающий материал может представлять собой традиционный материал, используемый во впитывающей массе, например, целлюлозную пуховую массу, тканевые слои, впитывающие пеноматериалы, впитывающие нетканые материалы или сверхвпитывающие полимеры (SAP).

Соответственно, композитный материал 14 разрезают на мелкие фракции или куски, которые помещают в определенные области впитывающей массы. Когда такие фракции смешивают со вторым впитывающим материалом, например материалом, содержащим сверхвпитывающий полимер (полимеры), можно улучшить распространение и капиллярное затекание жидкости внутри впитывающей массы или ее слоя (слоев). Это обеспечивает преимущество в том, что жидкость более эффективно распространяется внутри впитывающей массы или ее слоя.

ИЗГОТОВЛЕНИЕ ВПИТЫВАЮЩЕГО МАТЕРИАЛА СОГЛАСНО ИЗОБРЕТЕНИЮ

Пример 1. Окисление целлюлозной массы

Добавляли 12,0 г (высушенной в печи) беленой, ранее не сушеной хвойной сульфированной целлюлозной массы в 1,20 л раствора, содержащего 0,1 мМ TEMPO (свободный радикал (2,2,6,6-тетраметилпиперидин-1-ил)оксил) и 1 мМ NaBr (бромид натрия). После добавления целлюлозной массы значение pH доводили до 10, используя раствор 1 М NaOH. Реакцию начинали добавлением определенного количества раствора NaOCl (гипохлорит натрия), доведенного до pH 10. Количество добавляемого NaOCl было различным для четырех полученных образцов целлюлозной массы (обозначены буквами A, B, C и D), как описано в таблице 1, чтобы получить образцы целлюлозной массы с различным содержанием заряженных групп, т.е. карбоксилатных групп. Реакцию проводили при комнатной температуре в двухлитровом стеклянном сосуде, и суспензию непрерывно перемешивали, используя магнитную мешалку. Чтобы избежать уменьшения pH, в процессе реакции каплями добавляли раствор 1 М NaOH, поддерживая pH в интервале от 9,75 до10,25. Реакцию прекращали, когда более не наблюдалось уменьшение pH. Время реакции увеличивалось при повышении дозы NaOCl и составляло максимально 150 минут при 5 ммоль NaOCl/г целлюлозной массы.

После реакции целлюлозную массу помещали в воронку Бюхнера (Buchner) с нейлоновой сеткой (расстояние между нитями 200 мкм, диаметр нитей 400 мкм), и жидкость отделяли от окисленной целлюлозной массы. Фильтрат однократно возвращали для уменьшения потери мелкодисперсного материала. После этого окисленную целлюлозную массу промывали, используя, по меньшей мере, 0,4 л деионизированной воды на грамм массы.

Добавление NaOCl

Окисление радикалами TEMPO ускоряет окисление гидроксильных групп при атоме углерода 6 в целлюлозных цепях как в карбонильные, так и в карбоксилатные группы. После окисления целлюлозная масса называется термином «окисленная TEMPO целлюлозная масса» (TOP).

Пример 2. Содержание заряженных групп

Содержание заряженных карбоксилатных групп в образцах целлюлозной массы после стадии окисления определяли сорбцией метиленового синего. Приблизительно 0,05 г (высушенной в печи) окисленной TEMPO целлюлозной массы помещали в лабораторный стакан, содержащий 100 мл раствора 0,01 HCl. Суспензию перемешивали в течение 1 часа, используя магнитную мешалку. После этого целлюлозную массу промывали порцией 50 мл раствора 0,01 М HCl и двумя порциями деионизированной воды. Чтобы уменьшить содержание воды в образце, его тщательно обезвоживали. На следующей стадии обезвоженный образец помещали в лабораторный стакан вместе со 100 мл буферного раствора, содержащего метиленовый синий. Содержащий метиленовый синий буферный раствор содержал 0,002 М NaH2PO4, 0,0078 М Na2HPO4 (буферный раствор доведен до pH 7,8), 0,4798 г метиленового синего и деионизированную воду до полного объема 1,00 л.

Сорбцию проводили в темноте в течение 1 часа. После этого реакционную жидкость и волокна разделяли посредством фильтрации. Исходный объем фильтрата разбавляли в 125 раз и анализировали, используя спектрофотометр U-3200 фирмы Hitachi. Поглощение измеряли при 664 нм. Волокна собирали на фильтровальную бумагу и затем промывали, используя 200 мл раствора 0,01 М HCl, чтобы десорбировать метиленовый синий из волокон. После этого волокна дополнительно промывали деионизированной водой, сушили в печи при 105°C в течение, по меньшей мере, 4 часов и затем измеряли массу волокон. Содержание заряженных групп вычисляли по расходу метиленового синего и массе волокна.

Как показано в таблице 2, содержание заряженных карбоксильных групп увеличивается за счет реакции окисления с помощью TEMPO. Беленая хвойная целлюлозная масса без какой-либо обработки NaOCl называется термином «Сравнительная целлюлозная масса I» в таблице 2. Гидроксильные группы при атоме углерода 6 в целлюлозной цепи селективно превращаются в заряженные карбоксильные группы.

Содержание заряженных групп

Пример 3. Механическая обработка окисленной целлюлозной массы

Окисленные TEMPO образцы целлюлозной массы, приведенные в таблице 2, затем механически обрабатывали путем гомогенизации.

Суспендировали 5,0 г TOP в воде в пластмассовом лабораторном стакане, получая содержание твердых частиц, равное 1%.

Затем TOP гомогенизировали, используя высокосдвиговый лабораторный порционный смеситель, такой как Ultra-Turrax T 45/N фирмы IKA WERK (скорость 10000 об/мин, диаметр ротора 40 мм, диаметр статора 45 мм). Волокна в целлюлозной массе измельчали, получая еще меньшие частицы.

После механической обработки материал превратился из гидрофильной целлюлозной массы в материал, более похожий на гель. Этот материал называется термином «гомогенизированная окисленная TEMPO целлюлозная масса» (HTOP). Все сроки механической обработки в настоящем документе приведены на основании образцов массой 5 г (сухое вещество).

В таблице 3 представлено конечное содержание твердых частиц для каждого из образцов. Образцы отбирали через 1, 3, 5, 10 и 15 минут, соответственно.

Содержание твердых частиц (%) в образцах гомогенизированной окисленной TEMPO целлюлозной массы

В процессе гомогенизации вязкость суспензии увеличивалась. Некоторые из суспензий (HTOP C и D) становились чрезмерно вязкими, настолько, что образовывались мертвые зоны в лабораторном стакане с образцом. Чтобы обеспечить хорошее перемешивание всего объема данных образцов, их разбавляли порцией деионизированной воды, обеспечивая дальнейшую обработку.

В процессе обработки высвобождающиеся волоконца суспендировались вследствие содержания заряженных карбоксилатных групп.

Образцы HTOP A и B не отбирали через 1 мин и 3 мин, поскольку данные образцы целлюлозной массы было не так легко измельчать (вследствие пониженного содержания заряженных групп).

Пример 4. Фракционирование волокон

Фракционирование длинных и коротких волокон в образцах HTOP, представленных в таблице 2, проводили, чтобы показать относительную легкость измельчения волокон.

В лабораторный стакан помещали по 10 г образцов HTOP, представленных в таблице 2, у которых концентрация составляла от 0,5 до 1%.

После этого добавляли 80 мл деионизированной воды и 10 мл раствора 0,1 М HCl. Затем суспензию медленно перемешивали магнитной мешалкой в течение 1 часа. При добавлении кислоты протонировались кислые карбоксильные группы, что способствовало высвобождению индивидуальных фрагментов волокна в суспензию. Перед фактическим фракционированием pH доводили до 7, добавляя каплями раствор 0,5 М NaOH.

Сравнительные количества длинных и коротких волокон определяли разделением фракций волокон, используя Dynamic Drainage Jar (динамический сливной сосуд), изготовленный фирмой Paper Research Materials. Dynamic Drainage Jar, изготовленный фирмой Paper Research Materials, состоит из сосуда с устройством для перемешивания, металлического сита с коническими отверстиями (использована металлическая сетка 40M, которая приблизительно эквивалентна обычной квадратной сетке 50 меш (297 мкм)) и пластмассовой трубки в нижней части для сбора фильтрата (не использован донный стеклянный конус).

Затем образец разбавляли до полного объема, составлявшего приблизительно 500 мл, используя деионизированную воду. Разбавленный образец вводили в сливной сосуд (при закрытой донной трубке) и начинали перешивание в течение 15 с при 1500 об/мин (оборотов в минуту). После этого скорость перемешивания уменьшали до 750 об/мин и открывали донную трубку, чтобы можно было сливать воду и короткие волокна в лабораторный стакан. После слива собирали фракцию коротких волокон и фракцию длинных волокон, и обе фракции разбавляли, получая полную массу каждой суспензии, равную 500 г. Содержание твердых частиц в суспензиях определяли, выделяя твердый материал путем фильтрации и взвешивая его после сушки при 105°C в течение четырех часов.

В таблице 4 представлено процентное содержание фракции коротких волокон, т.е. фракции, в которой присутствует микроволокнистая целлюлоза. Время в названиях образцов означает время их механической обработки.

Сравнительная целлюлозная масса I представляет собой беленую хвойную целлюлозную массу (без окисления и без механической обработки).

Сравнительная целлюлозная масса II представляет собой беленую хвойную целлюлозную массу, обработанную путем гомогенизации в течение 15 минут.

Фракция коротких волокон

Таблица 4 показывает, как механическое измельчение усиливается при повышении содержания карбоксилатных групп. Больше материала переводится из фракции длинных волокон во фракцию коротких волокон. Кроме того, измельчению целлюлозной массы в MFC путем гомогенизации способствует более продолжительная механическая обработка.

Пример 5. Лиофилизация микроволокнистой целлюлозы

Образцы примера 4 последовательно подвергали лиофилизации, быстро замораживая образцы в стеклянном лабораторном стакане с жидким азотом. После этого лабораторные стаканы помещали в лиофилизатор Hetosicc CD 2,5 от фирмы Heto при давлении от 0,3 до 0,5 мбар (30-50 Па), и воду удаляли путем сублимации. Время лиофилизации составляло 60 часов, чтобы обеспечить сухость образцов.

Полученные материалы представляли собой пористые пеноматериалы с несколько различающимися характеристиками пеноматериала в зависимости от количества заряженных групп и лиофилизации. Этот материал называется термином «лиофилизированная гомогенизированная окисленная TEMPO целлюлозная масса» (FD- HTOP).

Характеристики впитывающего пеноматериала

Пример 6. Определение распределения пор по объему и полного совокупного объема

Распределение пор по объему различных проницаемый для жидкостей покровных материалов и переносящих жидкости материалов определяли, используя способ, описанный в статье (Journal of Colloid and Interface Science (Журнал коллоидных и межфазных наук), 1994 г., т. 162, с. 163-170). Использованный способ основан на измерениях количества жидкости, которую можно высвобождать из пористого материала («режим выделения») при определенном давлении, и результаты измерений представлены в виде кривой на графике, где кривая иллюстрирует суммарный объем пор для данного радиуса пор.

При измерениях в качестве измерительной жидкости использовании н-гексадекан (чистота более 99%) от фирмы Sigma H-0255. Измерения проводили на круглых образцах площадью 15,9 см2. Образец помещали в камеру и насыщали жидкостью для испытаний. В качестве мембраны использовали Millipore 0,22 мкм (номер по каталогу GSWP 09000). Чтобы было возможно измерять оставшуюся жидкость, образец взвешивали до испытания и немедленно после его завершения.

Равновесную скорость, то есть скорость, при которой изменение массы при выбранном радиусе пор уменьшалось до ничтожного значения, устанавливали на уровне 5 мг/мин, и время измерения, в течение которого записывали изменение массы, составляло 30 секунд.

Измерения осуществляли при давлениях, соответствующих следующим радиусам пор [мкм]: 400, 350, 300, 250, 200, 150, 100, 75, 50, 25, 10, 5 и 2 (предполагая, что поверхностное натяжение жидкости составляет 27,7 мН/м, и что жидкость полностью смачивает структуру).

Фиг. 6 представляет полный совокупный объем пор PVr (индекс означает радиус пор r) для всех пустот, у которых соответствующий радиус пор меньше фактического радиуса пор r, представленного на чертеже. Совокупный объем пор, у которых соответствующий радиус находится в интервале от меньшего радиус пор a до большего радиуса пор b, можно вычислить следующим образом:

PVa-b=PVb-PVa

Предполагается, что жидкость, захваченная при высоких капиллярных давлениях, например, в стенках ячеек пеноматериала, находится в пустотах с малым соответствующим радиусом менее 2 мкм. Более крупные поры относятся к объему жидкости, который может быть захвачен в пустотах между стенками ячеек пеноматериала. Пеноматериал с крупными ячейками и хорошо впитывающими стенками определяют большой совокупный объем пор менее 2 мкм, где полный совокупный объем пор составляет более чем 5 мм3/мг, предпочтительно более чем 10 мм3/мг, а также значительный объем пор в стенках, соответствующих пустотам, в интервале от 10 мкм до 50 мкм, где объем пор составляет более чем 20 мм3/мг, предпочтительно более чем 40 мм3/мг. Такой пеноматериал является полезным, поскольку он содержит более крупные пустоты, которые могут обеспечивать лучший перенос жидкости, и менее крупные пустоты, которые обладают лучшими свойствами удерживания.

Пример 7. Удельная поверхность по методу BET

Удельную поверхность лиофилизированных материалов примера 5 измеряли автоматическим газоадсорбционным анализатором Tristar фирмы Micromeritics. Сначала образцы помещали в пробирки и предварительно нагревали в инертной атмосфере в течение 3 часов при 25°C в программируемой системе дегазирования Smartprep фирмы Micromeritics. После предварительной обработки пробирки помещали в анализатор. Во всех экспериментах использовали газообразный азот. Удельную поверхность лиофилизированных образцов примера 5 вычисляли по методу BET (таблица 5).

Образец лиофилизированного HTOP_A в таблице 4 (имеющий пониженное содержание заряженных групп) не проявлял желательных характеристик пеноматериала и оказался менее устойчивым во влажном состоянии. Далее этот образец называется «сравнительный образец III».

В таблице 5 представлены следующие образцы для измерений:

Сравнительные образцы I и II означают образцы лиофилизированной сравнительной целлюлозной массы I и II.

Образец B1: впитывающий пеноматериал, содержащий 0,92 ммоль/г заряженных групп; 10-минутная механическая обработка

Образец C1: впитывающий пеноматериал, содержащий 1,02 ммоль/г заряженных групп; 10-минутная механическая обработка

Образец D1: впитывающий пеноматериал, содержащий 1,38 ммоль/г заряженных групп; 1-минутная механическая обработка

Образец D2: впитывающий пеноматериал, содержащий 1,38 ммоль/г заряженных групп; 3-минутная механическая обработка

Образец D3: впитывающий пеноматериал, содержащий 1,38 ммоль/г заряженных групп; 10-минутная механическая обработка

Образец D4: впитывающий пеноматериал, содержащий 1,38 ммоль/г заряженных групп; 15-минутная механическая обработка

Удельная поверхность по методу BET

Измерения удельной поверхности показывают, что удельная поверхность увеличивается вместе с содержанием заряженных групп. Кроме того, удельная поверхность увеличивается вместе со временем механической обработки. Когда содержание заряженных групп снижается, может оказаться необходимым использование более продолжительного периода механической обработки, что может происходить в случае образца B1.

Пример 8. Сканирующая электронная микроскопия

Сканирующую электронную микроскопию использовали для исследования структуры сравнительного образца III и D3 в примере 7. Образец готовили, отбирая сначала небольшое количество лиофилизированной гомогенизированной окисленной TEMPO целлюлозной массы из лиофилизированного образца. Затем на поверхности образцов напыляли слой ионов золота, имеющий приблизительную толщину 20 нм, используя ионный распылитель JFC-1100E фирмы JEOL. После стадии напыления отрезки образцов помещали в сканирующий микроскоп JSM-820 фирмы JEOL при ускоряющем напряжении 20 кВ. Цифровые фотографии образцов получали, используя медленное сканирующее устройство оцифровывания Semafore SA20 фирмы JEOL и программное обеспечение Semafore 5.1.

Фиг. 1a и 1b иллюстрируют волоконную сетку образца D3 и сравнительного образца III соответственно. Увеличение является 370- и 350-кратным, соответственно, и маркеры представляют длину 100 мкм.

Пример 9. Устойчивость впитывающего пористого пеноматериала

Определение содержания карбонильных групп с помощью хлорита натрия

Окисление хлоритом натрия осуществляли, чтобы определить содержание карбонильных групп в целлюлозной массе. Хлорит натрия окисляет карбонильные группы в этой медленной реакции. Содержание карбонильных групп затем вычисляли по увеличению содержания заряженных групп по сравнению с образом, который не окисляли хлоритом натрия. Навеску 0,05 г образца вводили в смесь, содержащую 10 мл раствора 0,5 М CH3COOH, 5 мл раствора 0,5 М NaOH, 0,04 г NaClO2 и 85 мл деионизированной воды. Значение pH раствора составляло 4,6. Суспензию целлюлозной массы перемешивали в течение срока реакции (24 часа). После реакции целлюлозную массу промывали 200 мл деионизированной воды. Содержание заряженных групп затем определяли способом сорбции метиленового синего, см. пример 2.

Восстановление карбонильных групп тетрагидроборатом натрия

Восстановление окисленной целлюлозной массы (TOP_D) осуществляли, чтобы уменьшить содержание карбонильных групп. Для этого 5 г окисленной целлюлозной массы суспендировали в воде (содержание твердого материала 8%) вместе с 0,303 г NaBH4 и 0,115 г раствора 0,05 мМ NaOH. Суспензию выливали в пластмассовый пакет, и пластмассовый пакет помещали в водяную ванну (60°C) на 2 часа. В процессе реакции карбонильные группы восстанавливались в гидроксильные группы. После окончания времени реакции целлюлозную массу охлаждали путем разбавления холодной водой, и затем образец обезвоживали и промывали деионизированной водой.

Устойчивость пеноматериала анализировали, изготавливая образцы с различным содержанием карбонильных групп.

Образец 1: описанный выше образец D4.

Образец 2: такой же, как образец D4, но окисленная целлюлозная масса обработана тетрагидроборатом натрия перед механической обработкой (чтобы уменьшить количество карбонильных групп).

Образец 3: сравнительный образец I, механически обработанный в течение 120 минут.

Все три образца помещали в лабораторные стаканы, содержащие большой избыток воды. Образец 1, содержащий карбонильные группы в количестве 0,61 ммоль/г MFC, восстанавливал свой исходный размер и форму после первоначальной усадки в процессе быстрого поглощения воды. Связи, образованные в данном образце, создают устойчивый пористый пеноматериал во влажном состоянии. Размер и форма образца также восстанавливались после сжатия на 20% по его высоте. Это показывает, что волоконца MFC скрепляются вместе этими прочными связями. В случае образца 2, где содержание карбонильных групп составляет 0,14 ммоль/г MFC, образец возвращался в гелеобразное состояние после смачивания. При сжатии образец разламывался на несколько фрагментов. Образец 3 (0,03 ммоль карбонильных групп на грамм целлюлоза) полностью диспергировался при смачивании образца. Это показывает, что в данном образце отсутствуют связи, защищающие волокнистую сетку в присутствии воды.

Таким образом, результаты определенно показывают, что карбонильные группы, присутствующие во впитывающем пористом пеноматериале согласно настоящему изобретению, создают межволоконные ковалентные связи, которые важны для сохранения пеноматериала во влажном состоянии. Ранее было предложено использовать сшивающие реагенты для скрепления частиц микроволокнистого материала, но во впитывающем материале согласно настоящему изобретению сшивающие реагенты не требуются.

Пример 10. Впитывающие свойства

Эксперименты по впитыванию проводили для оценки впитывающих свойств впитывающих пеноматериалов, имеющих повышенное содержание заряженных групп (образец D4).

Сравнительные эксперименты проведены с образцами HTOP D, которые сушили на воздухе вместо лиофилизации (15-минутная механическая обработка).

Эксперименты проводили в деионизированной воде и растворе 1,0 масс.% NaCl, соответственно. Сначала измеряли сухую массу образца. При каждом измерение образец помещали в лабораторный стакан в нулевой момент времени и оставляли для впитывания в течение 1 минуты, 3 минут, 5 минут и 10 минут, соответственно.

Затем часы останавливали, и образец извлекали из раствора, свободной воде давали стечь, и измеряли массу. После этого образец помещали в лабораторный стакан и снова включали часы.

Испытания также проводили с образцом D4 при сжатии материала, по меньшей мере, в 30 раз по сравнению с его исходной высотой.

Образцы HTOP, которые сушили на воздухе, выливали на поверхность пластмассовой крышки и оставляли высыхать при комнатной температуре в течение нескольких суток. В результате получали тонкие пленки с различными количествами присутствующих волокон в зависимости от уровня окисления и механической обработки.

Высушенный на воздухе материал далее называется в настоящем документе термином «высушенная на воздухе гомогенизированная окисленная TEMPO целлюлозная масса» (AD-HTOP).

В таблице 6 впитываемая жидкость указана в скобках. Представленные в таблице величины означают соотношение массы впитанной жидкости и массы сухого образца.

Впитывающие свойства в г/г

Эксперименты по впитыванию показали большие различия в скорости и способности впитывания между пеноматериалом и тонкой пленкой, полученной сушкой на воздухе образцов HTOP.

Высушенная на воздухе пленка не впитывала большое количество жидкости ни в растворе соли, ни в воде, и через 90 минут не было обнаружено никакого значительного увеличения впитывания. Для образцов пеноматериала (D4) исходная скорость впитывания была очень высокой вследствие открытой и пористой структуры материала. Впитывание через 10 минут составляло 182 г/г, что приблизительно совпадает с теоретическим значением впитывания, которое вычислено как объем пустот в высушенном материале.

Высокие значения впитывания были получены даже через 1 минуту, 3 минуты и 5 минут, соответственно. Скорость впитывания была высокой даже при сжатии материала. Значения скорости и способности впитывания были высокими также при использовании раствора соли, но не такими высокими, как для деионизированной воды.

Пример 11. Объемная масса во влажном состоянии

Чтобы оценить поведение под внешней нагрузке, объемную массу во влажном состоянии измеряли для двух впитывающих пеноматериалов согласно настоящему изобретению (B2 и D4), когда их подвергали различным внешним нагрузкам. Жидкость для испытания представляла собой деионизированную воду. Содержание твердого материала в образцах гомогенизированной окисленной TEMPO целлюлозной массы перед лиофилизацией составляло 0,6%.

Использовали цилиндр с внутренним диаметром 5 см, имеющий дно, изготовленное из проницаемой для жидкостей металлической сетки. Сетка должна сохранять устойчивость и выдерживать нагрузку, составляющую 20 кПа. Также использовали измеритель толщины, способный прилагать нагрузку к образцу во время измерения его толщины. Легкую плоскую акриловую пластинку такого же диаметра, как внутренний диаметр цилиндра, помещали поверх металлической сетки. Эта акриловая пластинка далее в настоящем документе называется термином «крышка». Массу крышки необходимо точно определить, пока крышка еще остается сухой. Измеритель толщины тарировали на 0 мм внутри цилиндра на поверхности крышки, помещенной на металлическую сетку внутри цилиндра.

Образец диаметром 5 см взвешивали, и его массу записывали. После этого образец помещали на цилиндр. Крышку помещали на поверхность образца. Совместная нагрузка от измерителя толщины и крышки составляла 0,7 кПа. Эта конфигурация оставалась устойчивой в течение 2 минут. После этого толщину T1 измеряли и записывали. Объемную массу в сухом состоянии можно вычислить следующим образом:

Объемная масса в сухом состоянии = T1 [см]•Площадь образца [см2]/Масса сухого образца [г]

В чистый лабораторный стакан с внутренним диаметром 10,4 см помещали 80 мл деоинизированной воды. Цилиндр с образцом аккуратно помещали в лабораторный стакан.

Предпочтительно лабораторный стакан помещали вокруг образца, не сдвигая образец. Образец оставляли впитывать жидкость в течение 10 минут под нагрузкой одной лишь крышки (0,07 кПа). Лабораторный стакан с жидкостью аккуратно снимали и образец оставляли на 2 минуты (без измерения). Затем прилагали полную нагрузку 0,1 кПа и оставляли систему на 2 минуты.

После этого измеряли и записывали значение толщины TW, и можно было вычислить объемную массу во влажном состоянии:

Объемная масса во влажном состоянии = TW [см]•Площадь образца [см2]/Масса сухого образца [г]

Нагрузки прилагали в последовательности согласно таблице 7. Для каждой новой нагрузки время выдерживания перед измерением толщины составляло 2 минуты.

Если площадь образца не была такой, как площадь цилиндра диаметром 5 см, прилагаемую нагрузку изменяли в соответствии с фактической площадью образца. Образец, который не был предварительно изготовлен в виде слоя, мог проходить испытание в случае равномерного распределения образца по металлической сетке.

Таблица 7 иллюстрирует объемную массу во влажном состоянии двух образцов пеноматериала согласно настоящему изобретению, т.е. B2 (аналогичен приведенному выше образцу B1, но время механической обработки составляло 15 минут) и D4, в сопоставлении со сравнительным образцом II (т.е. лиофилизированной сравнительной целлюлозной массой II).

Объемная масса во влажном состоянии (см

3

/г)

Пример 12. Способность свободного набухания (FSC)

Способность свободного набухания измеряли в стандартном испытании EDANA 440.1-99, где продолжительность стадии погружения, составляющую 10 минут, сократили до 2 минут. Способность свободного набухания также измеряли через 1 минуту и 5 минут, соответственно.

Для этих измерений использовали те же образцы, которые использовали в испытании объемной массы во влажном состоянии.

Способность свободного набухания (г/г)

Результаты таблицы 8 проиллюстрированы на фиг. 3.

Пример 13. Удерживающая способность при центрифугировании (CRC)

Удерживающую способность при центрифугировании измеряли в стандартном испытании EDANA 441.1-99.

Для этих измерений использовали те же образцы, которые использовали в испытании объемной массы во влажном состоянии.

Удерживающая способность при центрифугировании (г/г)

Результаты таблицы 9 проиллюстрированы на фиг. 4.

Изготовление композитного материала согласно настоящему изобретению

Окисление и механическую обработку целлюлозной массы осуществляли согласно разъяснениям в примерах 1-4. После этого гелеобразную микроволокнистую целлюлозу (HTOP) смешивали с целлюлозной массой различных типов.

Смеситель от фирмы IKA использовали для перемешивания материала HTOP с целлюлозными волокнами.

Для каждого образца использовали фиксированное количество материала HTOP, так что количество волокон определяло соотношение волокон и материала HTOP. Перемешивание продолжали до получения однородной суспензии.

Соотношение волокон и материала HTOP для целлюлозной массы различных типов в изготовлении композитного материала

Кроме того, для сравнения изготавливали образцы, содержащие только впитывающий материал и только волокна (образцы, содержащие только волокна, имели такую же массу в сухом состоянии, как образцы, содержащие 4 г волокон на 1 г HTOP). Суспензии лиофилизировали, как в примере 5 (для каждого образца использовали по 20 г влажной суспензии).

Лиофилизировали суспензии, в которых содержание твердого материала составляло от 0,6 до 5,0%. По 20 г суспензии помещали в стеклянные лабораторные стаканы объемом 100 мл. Образцы замораживали жидким азотом и помещали в лиофилизатор Hetosicc CD 2.5 от фирмы Heto, пока материал не признавали сухим (приблизительно на 48 часов). Давление в процессе лиофилизации составляло приблизительно 0,3 мбар (30 Па), и температура конденсатора составляла -55°C. После лиофилизации образцы помещали в пластмассовые пакеты и хранили при комнатной температуре.

Характеристики композитного материала

Пример 14. Сканирующая электронная микроскопия

В соответствии с примером 8, сканирующую электронную микроскопию использовали для исследования структуры композитного материала. Фиг. 1c иллюстрирует полученную методом SEM структуру композитного материала, содержащего волокна CTMP (5,7 г CTMP/г впитывающего материала).

Пример 15. Объемная масса во влажном состоянии

Объемную массу во влажном состоянии в случае композитных материалов (плюс образцы, содержащий 0% и 100% волокон) измеряли в соответствии с примером 11, за исключением того, что физиологический раствор (0,9 масс.% NaCl) использовали в качестве жидкости для испытания вместо деионизированной воды. Нагрузки незначительно отличались по сравнению с примером 11 вследствие площади используемых образцов, и нагрузки, использованные для композитных материалов, представлены ниже.

Объемная масса во влажном состоянии композитного материала, содержащего различные количества (i) хвойной небеленой сульфированной целлюлозной массы (SKP), (ii) химикотермомеханической целлюлозной массы (CTMP) и (iii) высокотемпературной химикотермомеханической целлюлозной массы (HTCTMP), проиллюстрирована на фиг. 2b. Кроме того, измерения проведены для чистого впитывающего материала, а также для чистой целлюлозной массы каждого типа. Пунктирные линии на фиг. 2b представляют теоретическую объемную массу во влажном состоянии, которая предполагается для композитного материала, содержащего целлюлозную массу каждого типа.

Пример 16. Удерживающая способность при центрифугировании композитных материалов

Испытание удерживающей способности при центрифугировании осуществляли, как в примере 13. Испытываемые образцы представляли собой образцы, содержащие только волокна, только впитывающий материал, а также композитные материалы, содержащие различные количества и различные типы волокон. Измеренные значения CRC затем использовали для вычисления CRC2 (см. приведенную ниже формулу). CRC2 представляет собой удерживающую способность впитывающего материала, если улучшенная способность композитного материала полностью обусловлена впитывающим материалом. Это допущение является обоснованным вследствие ограничений для волокон по удерживанию большого количества жидкости. В данной формуле можно видеть, что вычитается вклад в CRC, обусловленный только волокнами, и также вычитается масса волокон. Таким образом, CRC2 можно определить как CRC впитывающего материала при его использовании вместе с волокнами в композитном материале согласно настоящему изобретению.

CRC2=[(CRC•m)композит-(CRC•m)волокна]/[mкомпозит-mволокна]