Изобретение относится к горной промышленности и может быть использовано при подземной разработке месторождений полезных ископаемых с закладкой выработанного пространства.

Известен состав закладочной смеси, содержащий в вес. %: цемент 9,5-11,4, поверхностно-активную добавку, в качестве которой используют содосульфатный отход производства - 0,57-0,91, известковый заполнитель 71,4-73,0, вода - остальное (Авторское свидетельство СССР 935634, кл. E21F 15/00, 1982). Прочность образцов смеси на сжатие составляет 3,5-4,2 МПа/см2 в возрасте 1 мес при растекаемости 140-160 мм.

Известен состав закладочной смеси, включающий цемент, молотый доменный гранулированный шлак, отходы дробления известняка и хвосты обогащения, в качестве инертного заполнителя, крупностью - 2 мм, и воду (Д.М. Бронников и др. Закладочные работы в шахтах. М.: Недра, 1989, с. 111). При этом прочность закладочной смеси в возрасте 180 дней составляет 1,5-2,16 МПа.

Известна закладочная смесь, включающая цемент, молотый гранулированный доменный шлак, песок, в качестве инертного заполнителя, и воду в следующем соотношении компонентов, мас. %: цемент - 1,4-2; молотый гранулированный доменный шлак - 18,8-19,9; заполнитель - 62,8-63; вода - остальное (А.Л. Требуков. Применение твердеющей закладки при подземной добыче руд. - М.: Недра, 1981, с. 31). Прочность образцов на сжатее составляет 4,5 МПа в возрасте 180 суток.

Известен состав закладочной смеси (патент РФ №2186989, МПК E21F 15/00, опубл. 10.08.2002), включающий цемент, молотый доменный гранулированный шлак, аморфные осадки нейтрализации серной кислоты известняком, гидроксосульфат железа (III) и воду, взятые в следующем соотношении компонентов, мас. %:

Аморфные осадки нейтрализации серной кислоты известняком (гипсосодержащий отход гидрометаллургических производств) образуют непрочные связи с вяжущим, поскольку они являются мелкодисперсным материалом и содержат 95,5% класса - 0,074 мм. Замена этим материалом инертного заполнителя приводит к снижению механической прочности закладочных смесей. Для предупреждения этого снижения и повышения прочности смеси в данном способе производят предварительную обработку аморфных осадков водным раствором гидроксосульфата железа (III) Fe(OH)SO4, так как он обладает вяжущими свойствами (Г.М. Барвинок, М.М. Сычев, Н.Ю. Гермаш. Журнал прикладной химии, 12, 1985, с. 2662-2665) и за счет этого повышает механическую прочность смесей, которая составляет около 4,05 МПа.

Общим недостатком известных технических решений является низкая механическая прочность образцов на сжатие, а также низкая подвижность и, как следствие этого, пониженная растекаемость в выработанном пространстве, что исключает возможность формирования закладочного массива с полным повторением контуров отработанного рудного тела. Отмеченные негативные факторы снижают интенсивность горных работ вследствие необходимости ликвидации недозакладки пустот, образующихся в процессе закладочных работ.

Наиболее близким к предлагаемому изобретению является состав закладочной смеси, содержащий в мас. %: цемент 5,5-20; гранулированный металлургический шлак 20-36; щебень базальтовый 25-30; вода - остальное (Исследования закладочных смесей; Норильский индустриальный институт; кафедра РМПИ. Интернет источник; режим доступа https://docviewer.yandex.ru/0/?page=18).

Данный состав имеет хорошую растекаемость при влажности 28-30%, а прочность обеспечивается в интервале от 1-10 МПа, в зависимости от содержания цемента, так, например, показатель прочности достигает значения 10 МПа при содержании цемента около 20 мас. %.

В основу изобретения положена задача использования в закладочной смеси отхода производства - осадка, получаемого в процессе реагентной очистки сточных шахтных вод с применением глиноземистого цемента, и одновременно повышение прочности закладочной смеси.

Указанная задача решается тем, что состав закладочной смеси, содержащий цемент, гранулированный металлургический шлак, щебень, в качестве инертного заполнителя, и воду, дополнительно содержит осадок, полученный в процессе реагентной очистки шахтных сточных вод от сульфат-ионов обработкой известью совместно с глиноземистым цементом, взятый в массовом соотношении инертному заполнителю 1:3-6, а также пластифицирующую добавку в количестве 0,5-0,7 мас. % к количеству цемента.

Преимущественно предлагаемый состав имеет следующее соотношение компонентов в мас. %:

В процессе реагентной очистки от сульфат-ионов сточных вод в горнорудной промышленности, заключающемся в обработке известью совместно с глиноземистым цементом (ГЦ), трехкальциевый алюминат, содержащийся в ГЦ, взаимодействует с растворимыми сульфат-ионами, и они удаляются из воды в виде труднорастворимого гидросульфоалюмината кальция (3СаО⋅Al2O3⋅3CaSO4⋅31H2O), известного под наименованием эттерингит, который используется в производстве гипсоглиноземистого цемента.

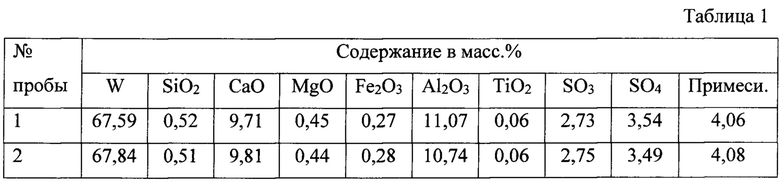

В таблице 1 представлен состав осадка (кека), полученного в результате обработки шахтной воды шахты «Ангидрит» рудника «Кайерканский», способом, описанным в патенте RU 2559489, предусматривающим нейтрализацию сточной воды известковым молоком до рН 10,5-12 и введение глиноземистого цемента в виде 5÷12,5%-ной водной суспензии с добавлением флокулянта.

Сухой кек представляет собой порошок белого цвета с бежевым оттенком, тонкой фракции - менее 0,09 мм. Относится к IY классу опасности в соответствии «Критериями отнесения отходов к I-Y классам опасности по степени негативного воздействия на окружающую среду», утвержденными приказом Минприроды РФ от 04.12.2014 №536.

Закладочную смесь готовят путем совместного помола всех ингредиентов в шаровой мельнице. Фракционный состав смеси после совместного помола составляет 0-50 мм, тонкость помола 30-50%.

Были проведены сравнительные испытания закладочных смесей по прототипу и по предлагаемому изобретению.

Испытания включали:

- приготовление образцов закладочных смесей путем совместного помола компонентов в лабораторной мельнице с определением реологических характеристик;

- приготовление опытных образцов для последующего определения прочностных характеристик и нормативных сроков твердения.

Время помола составило 12 минут.

Подвижность смесей определялась методом расплыва раствора из металлического конуса стандартных размеров по ГОСТ 23789 «Вяжущие гипсовые. Методы испытаний».

Прочность при сжатии образцов закладочных смесей определялась в соответствии с «Методическими рекомендациями по контролю качества закладочных смесей» по методике ГОСТ 23789.

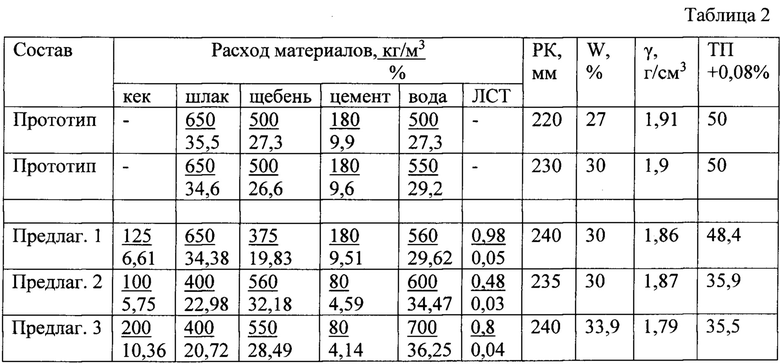

В Таблице 2 приведены рецептуры приготовленных для испытания закладочных смесей и их реологические характеристики:

Где: РК - расплыв конуса; W - влажность; γ - удельная плотность; ТП - тонкость помола.

В приведенных примерах для приготовления образцов закладочной смеси использовали шлак металлургический гранулированный (медного и никелевого производства); щебень базальтовый фракции 0-40 мм, портладндцемент марки М 300, пластифицирующую добавку - лигносульфонат натрия технический.

При этом заявляемый технический результат достигается также и при использовании в качестве инертного заполнителя щебня различного происхождения, например гранитного, карбонатного, диабаза, хвостов обогащения, например, медно-никелевого производства и др.

В качестве пластифицирующей добавки могут быть использованы любые пластификаторы, предназначенные для цементных строительных растворов или бетонов, например, ЛСТ, лигносульфаты технические модифицированные, суперпластификаторы, такие как, С-3 - продукт поликонденсации нафталинсульфокислоты и формальдегида, или их комбинации, или СП-1 - смесь натриевых солей полиметиленнафталинсульфокислот разной молекулярной массы. При добавлении к вяжущему пластифицирующей добавки на поверхности частиц дисперсной фазы образуется пленка, обеспечивающая при затворении смеси разжижающий эффект, влияющий на свойства смеси, а именно, снижается предельное напряжение сдвига, угол растекания смеси в выработанном пространстве.

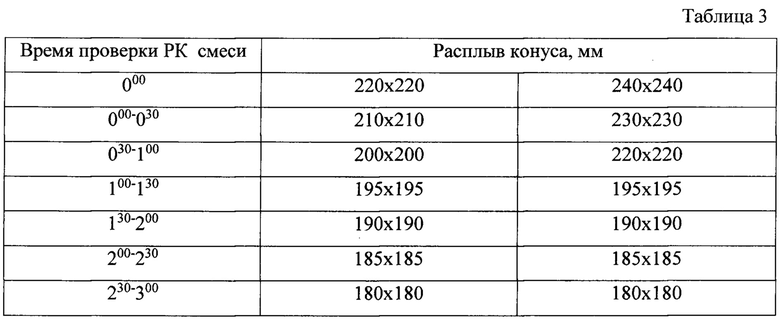

В таблице 3 представлена динамика снижения подвижности во времени опытных образцов закладочных смесей по прототипу и предлагаемого образца 1.

Из таблицы 3 видно, что подвижность предлагаемого состава в течение первого часа выше подвижности состава по прототипу, а затем приближается к показателям прототипа.

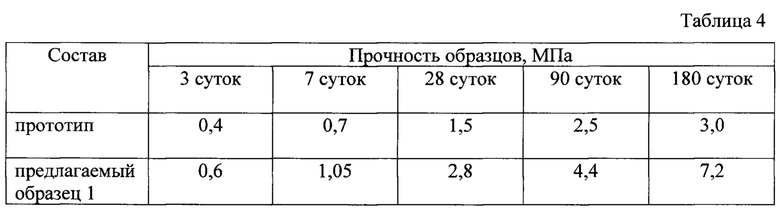

В таблице 4 представлены результаты испытания опытных образцов на прочность при одноосном сжатии.

Из таблицы 4 следует, что показатель прочности предлагаемого состава значительно выше, чем у состава по прототипу при одинаковом содержании цемента.

Таким образом, использование в закладочном составе предлагаемого отхода производства (кека), позволяет снизить расход цемента и щебня при обеспечении требуемых качественных показателей, предъявляемым к закладочным смесям.

Увеличение количества кека в закладочной смеси выше указанного значения нежелательно, т.к. тонкофракционный состав кека приводит к снижению ее подвижности, увеличению потребления воды и как следствие к снижению прочности. Введение пластификатора в заявляемом количестве позволяет обеспечить требуемую подвижность смеси, а также увеличить активность вяжущего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Малоклинкерное гидравлическое вяжущее и закладочная смесь на его основе | 2022 |

|

RU2799678C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2018 |

|

RU2721566C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2433274C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2005 |

|

RU2302531C2 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2023 |

|

RU2824526C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2001 |

|

RU2186989C1 |

| Состав твердеющей смеси для закладки подземных пустот | 1989 |

|

SU1661457A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2009 |

|

RU2396435C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2425980C1 |

| БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2631741C1 |

Изобретение относится к горной промышленности и может быть использовано при подземной разработке месторождений полезных ископаемых с закладкой выработанного пространства. Изобретение содержит состав закладочной смеси. Состав закладочной смеси включает цемент, гранулированный металлургический шлак, в качестве инертного заполнителя щебень, осадок, пластифицирующую добавку и воду. Осадок получен в процессе реагентной очистки шахтных сточных вод от сульфат-ионов обработкой известью совместно с глиноземистым цементом. Массовое соотношение осадка к инертному заполнителю 1:3-6. Пластифицирующая добавка взята в количестве 0,5-0,7 мас.% к количеству цемента. Снижается расход цемента и инертного наполнителя, повышается прочность закладочной смеси. 1 з.п. ф-лы, 4 табл.

1. Состав закладочной смеси, содержащий цемент, гранулированный металлургический шлак, щебень в качестве инертного заполнителя и воду, дополнительно содержит осадок, полученный в процессе реагентной очистки шахтных сточных вод от сульфат-ионов обработкой известью совместно с глиноземистым цементом, в массовом соотношении к инертному заполнителю 1:3-6, а также пластифицирующую добавку в количестве 0,5-0,7 мас.% к количеству цемента.

2. Состав закладочной смеси по п. 1, отличающийся, тем что указанные компоненты содержит в следующих мас.%:

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2000 |

|

RU2186222C2 |

| ЗАКЛАДОЧНАЯ СМЕСЬ | 2004 |

|

RU2270921C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2010 |

|

RU2433274C1 |

| Закладочная смесь | 1983 |

|

SU1263669A1 |

| DE 4436229 A1, 18.04.1996. | |||

Авторы

Даты

2020-12-21—Публикация

2019-06-28—Подача