Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для отделения многозарядных катионов, в частности двухзарядных катионов, от моноэтиленгликоля.

Уровень техники, к которой относится изобретение

Моноэтиленгликоль (MEG) используют для предотвращения образования гидратов в трубопроводах, транспортирующих газ, конденсата и воды. Он может также способствовать защите трубопроводов от коррозии. Как правило, раствор 90 мас.% MEG впрыскивают в газовый поток в начале трубопровода. Водная фаза может присутствовать или отсутствовать на впуске трубопровода. По мере охлаждения потока, проходящего через трубопровод, вода конденсируется из газа. Вода и MEG полностью смешиваются, и смесь воды и моноэтиленгликоля называется термином «обогащенный MEG», потому что этот водный раствор обогащен моноэтиленгликолем. Концентрация MEG в обогащенном MEG может составлять от 30 до 80 мас.%, как правило, от 50 до 65 мас.%.

Обогащенный MEG отделяют от газа и конденсата, используя одну или несколько стадий разделения. Как правило, обогащенный MEG нагревают до температуры, составляющей от 30 до 80°C, чтобы улучшать его отделение и предотвращать образование эмульсии/пены. Можно использовать фильтры, центрифуги, декантаторы, коагуляторы и другие устройства, чтобы улучшать процесс разделения и отделять частицы. Обогащенный MEG затем, как правило, направляют в накопительный/буферный резервуар перед тем, как его направляют в регенерационный блок для отделения примесей. Обработка обогащенного MEG называется термином «предварительная обработка».

Моноэтиленгликоль регенерируют в регенерационном блоке, который, как правило, составляют ребойлер/нагреватель и дистилляционная колонна. Обогащенный MEG нагревают в ребойлере, и основную массу воды испаряют, получая желательную концентрацию MEG в ребойлере, составляющую, как правило, приблизительно 90 мас.%. Точка введения может находиться непосредственно в ребойлере или в дистилляционной колонне. Пар дистиллируют для отделения MEG и получения воды, имеющей минимально возможную концентрацию MEG, которая составляет, как правило, менее чем 1000 частей на миллион.

Обогащенный MEG может содержать многочисленные примеси, такие как ионы, частицы и разнообразные химические продукты. Особую проблему создают катионы двухвалентных металлов, таких как железо, кальций, барий, стронций и магний, потому что они могут осаждаться в форме разнообразных карбонатных и гидроксидных солей в регенерационной системе. Карбонатные соли, содержащие двухзарядные катионы, склонны к осаждению на горячих поверхностях, потому что их растворимость уменьшается при увеличении температуры. Чтобы предотвратить проблемы отложений в ребойлере, эти ионы следует отделять от обогащенного MEG перед поступлением в ребойлер или другое дистилляционное оборудование.

Решение проблемы химического отделения определенных солей от MEG описано в международной патентной заявке WO 2009/017971, которая представляет регенерационный блок, в котором отделяют соль в качестве предварительной обработки перед дистилляцией путем добавления химических реагентов, таких как NaOH, NaHCO3, Na2CO3, для повышения значения pH и концентрации карбонатов. Это приводит к высокому перенасыщению карбонатными солями двухзарядных катионов, и они будут, таким образом, осаждаться, и их можно будет отфильтровывать.

Если добавляют химические реагенты, они будут накапливаться в MEG, если их не будут затем отделять. Добавление NaOH, NaHCO3, Na2CO3 или аналогичных веществ для повышения уровня pH означает, что увеличивается концентрация натрия, а также щелочность (Возможно также использование аналогичных солей калия). Стадию регенерации можно включать для регулирования уровня концентрации солей в контуре. Необходимость использования блока регенерации делает процесс более сложным в дополнение к увеличению стоимости химических реагентов и относительно высокому потреблению энергии.

Еще одно решение заключается в том, чтобы осаждать многозарядные катионы путем предварительного нагревания MEG. Это можно осуществлять, используя предварительный нагревательный блок, расположенный перед дистилляционным блоком. Нагревание обогащенного MEG будет приводить к осаждению солей, которые можно впоследствии отделять, используя некоторые способы отделения твердых веществ, такие как фильтрование, центрифугирование или отстаивание. Одно нагревание может, однако, оказаться недостаточным, чтобы обеспечивать количественное осаждение двухзарядных катионов, и скорость реакции может быть низкой, приводя к необходимости большого испарительного барабана или аналогичного резервуара для увеличения продолжительности выдерживания.

Задача и сущность изобретения

Задача настоящего изобретения заключается в том, чтобы предложить способ отделения многозарядных катионов от водного раствора MEG, который является относительно простым. Еще одна задача настоящего изобретения заключается в том, чтобы предложить способ отделения многозарядных катионов от водного раствора MEG, имеющий относительное низкое потребление энергии и не требующий добавления каких-либо химических реагентов.

Настоящее изобретение предлагает способ для отделения многозарядных катионов, в частности двухзарядных катионов, от моноэтиленгликоля, включающий следующие стадии:

a) изготовление водного раствора моноэтиленгликоля (обогащенный MEG), включающего растворенный газ и соли двухзарядных катионов,

b) нагревание водного раствора моноэтиленгликоля для получения нагретой смеси, вызывающее осаждение, по меньшей мере, части солей и высвобождение, по меньшей мере, части растворенного газа, в частности диоксида углерода,

c) отделение высвобождающегося газа от моноэтиленгликоля,

d) отделение, по меньшей мере, части осажденных солей от моноэтиленгликоля,

e) дистилляция, по меньшей мере, части воды из нагретой смеси для получения горячего обезвоженного моноэтиленгликоля (обедненный MEG),

в котором первая часть горячего обезвоженного моноэтиленгликоля направляется обратно в водный раствор моноэтиленгликоля, поступающий на стадии (a), в целях получения, по меньшей мере, части тепла для нагревания водного раствора моноэтиленгликоля на стадии (b).

Исходный водный раствор MEG, также называемый термином «обогащенный MEG», может поступать из разнообразных источников, но, его получают, как правило, из газотранспортного трубопровода. Обогащенный поток MEG содержит MEG в концентрации, составляющей, как правило, от 30 до 80 мас.%, предпочтительно от 50 до 65 мас.%. Температура составляет, как правило, от 5 до 100°C, предпочтительно от 30 до 60°C. Давление может составлять от атмосферного давления (0,1 МПа) до 50 бар (5 МПа), как правило, от 1 до 5 бар (от 0,1 до 0,5 МПа). Многозарядные катионы, присутствующие в обогащенном потоке MEG, могут включать разнообразные элементы, например, Ca, Mg, Ba, Sr. Катионы железа, которые могут присутствовать в различных степенях окисления, вызывают особые проблемы, если они осаждаются на поверхности оборудования, и они могут присутствовать в концентрациях, составляющих, например, от 0 до 150 частей на миллион, как правило, от 5 до 30 частей на миллион. Раствор, как правило, также содержит катионы одновалентных металлов, в частности натрия. Растворенные газы, как правило, включают диоксид углерода в качестве основного компонента. Натрий и диоксид углерода, как правило, присутствуют в форме соответствующих солей, в частности, NaHCO3.

Нагревание обогащенного MEG вызывает осаждение многозарядных катионов. После осаждения в форме солей полученные частицы можно отделять, используя, например, фильтрование на последующей стадии процесса. Твердые частицы менее склонны к осаждению на оборудовании, чем растворенные катионы. Таким образом, когда требуется защищать оборудование, такое как ребойлер, основное осаждение должно происходить перед введением смеси в ребойлер.

Отделение газа, в частности диоксида углерода, способствует осаждению солей. Диоксид углерода представляет собой кислоту, когда он растворяется в воде, и его отделение повышает уровень pH смеси. Отделение газа, например, в испарительном сепараторе при пониженном давлении, дополнительно увеличивает скорость реакции осаждения. Сочетание отделения газа и нагревания приводит к полезной скорости осаждения.

Отделение, по меньшей мере, части осажденных солей от моноэтиленгликоля можно осуществлять в одной или нескольких точках технологического потока, хотя считается предпочтительным, если его осуществляют в выпускаемом потоке MEG перед дальнейшей транспортировкой или хранением.

В процессе дистилляции обогащенного MEG температура дополнительно повышается, отделяется основная масса воды, и получается обезвоженный MEG, также называемый термином «обедненный MEG». В обедненном MEG концентрация MEG повышается вследствие отделения воды, и данная концентрация составляет от 70 до 99 мас.%, предпочтительно от 85 до 95 мас.%. Температура жидкости в дистилляционной фазе, как правило, при использовании ребойлера, обычно составляет от 100 до 160°C, предпочтительно от 120 до 150°C. Давление составляет, как правило, от 1 до 2 бар (от 0,1 до 0,2 МПа). Поскольку при дистилляции отделяется вода, а также остаточный диоксид углерода, уровень pH будет выше, чем у обогащенного MEG, составляя, как правило, от 9 до 14, предпочтительно от 10 до 12. На стадии дистилляции смесь обычно содержит осажденные соли. Поскольку основное осаждение было уже индуцировано перед поступлением на дистилляцию посредством предварительного нагревания и предварительного отделения диоксида углерода, осаждение на теплых поверхностях дистилляционного оборудования, в частности ребойлера, будет происходить в значительно меньшей степени по сравнению с непосредственным введением обогащенного MEG.

Часть обезвоженного (обедненного) MEG можно собирать на хранение, после фильтрования или отделения другим способом осажденных солей, содержащих многозарядные катионы. В способе согласно настоящему изобретению, по меньшей мере, часть относительно горячего обедненного MEG повторно поступает в исходный водный раствор (обогащенного) MEG. Это обеспечивает средство нагревания водного раствора MEG для индуцирования нового осаждения. Это также позволяет осуществлять предварительное нагревание без выделенного предварительного нагревателя или с предварительным нагревателем, который имеет меньшую мощность, что делает процесс и используемое оборудование проще, дешевле и компактнее. Путем наблюдения температуры обедненного MEG и обогащенного MEG можно определять и регулировать количество горячего обедненного MEG, который направляют обратно в линию исходного раствора для достижения желательной температуры предварительного нагревания.

Оказывается предпочтительным, если на стадии (b) водный раствор моноэтиленгликоля нагревают до температуры, составляющей, по меньшей мере, 60°C, предпочтительно от 60°C до 120°C, наиболее предпочтительно приблизительно от 80 до 100°C. При таких температурах индуцируется осаждение и высвобождение диоксид углерода с эффективной скоростью.

Предпочтительно горячий обезвоженный моноэтиленгликоль, который направляют обратно в исходный раствор, имеет температуру, составляющую выше 100°C, предпочтительно выше 120°C, наиболее предпочтительно приблизительно 145°C. В зависимости от начальной температуры обогащенного исходного MEG, составляющей, как правило, от 30 до 60°C, это позволяет добавлять относительно малое количество обедненного MEG в исходный обогащенный MEG. Оказывается предпочтительным, если объемное соотношение обедненного MEG и обогащенного MEG составляет от 1:5 до 5:1. Предпочтительно смесь обогащенного MEG и обедненного MEG содержит от 30 до 80 об.% обедненного MEG, наиболее предпочтительно приблизительно от 50 до 70 об.% обедненного MEG. Температуру обедненного MEG измеряют в точке, где отделенная часть выходит из дистилляционного блока. Предпочтительно количество горячего обезвоженного моноэтиленгликоля, который направляют обратно в исходный раствор, регулируют для получения на стадии (b) теплого водного раствора моноэтиленгликоля при температуре, составляющей от 60°C до 120°C, например, за счет использования регулирующих клапанов или смесительного оборудования.

Согласно предпочтительному варианту осуществления, горячий обезвоженный моноэтиленгликоль (обедненный MEG), который направляют обратно в исходный раствор, содержит частицы солей двухзарядных катионов. Эти частицы, которые уже присутствуют в возвращенном обедненном MEG, действуют как центры зародышеобразования и дополнительно повышают скорость осаждения после нагревания. Кроме того, это препятствует осаждению на оборудовании, поскольку скорость осаждения на предварительно образованной частице, как правило, выше, чем скорость осаждения на поверхности оборудования.

Если отделение, по меньшей мере, части осажденных солей от моноэтиленгликоля на стадии (d) осуществляют, используя вторую часть, горячий обезвоженный моноэтиленгликоль не направляют обратно в исходный раствор. Присутствие частиц в возвращаемом потоке горячего обедненного MEG можно обеспечивать, осуществляя отделение частиц MEG после поступления, или только частичное отделение, или только отделение частиц от MEG, который выводится из процесса для последующей транспортировки или на хранение. Это позволяет более эффективно использовать разделительные устройства, такие как фильтры, а также в значительной степени упрощает управление процессом.

Оказывается предпочтительным, если на стадии дистилляции (e) обезвоженный моноэтиленгликоль циркулирует в дистилляционном контуре, включающем, по меньшей мере, один нагреватель, в котором первая часть обезвоженного моноэтиленгликоля, который направляют обратно в исходный раствор, отделяется от циркулирующего моноэтиленгликоля. Множество дистилляционных блоков составляют циркуляционный контур, и выведение обезвоженного MEG из циркуляционного контура упрощает обеспечение устойчивого и более однородного потока горячего обедненного MEG обратно в исходный раствор, делая процесс более регулируемым. Наиболее предпочтительно обезвоженный моноэтиленгликоль отбирают из дистилляционного контура после дистилляции и перед нагревателем.

Наиболее предпочтительно дистилляционный контур включает циркуляционный насос, в котором обезвоженный моноэтиленгликоль выводится из контура после рециркуляционного насоса и перед нагревателем. Это позволяет использовать давление от рециркуляционного насоса для возвращения обедненного MEG в исходный раствор без необходимости отдельного насоса.

Оказывается предпочтительным, если соли многозарядных катионов в моноэтиленгликоле включают соли, которые образуют, по меньшей мере, один из элементов, выбранных из группы, которую составляют железо, кальций, барий, стронций и магний или их смеси. Осаждаемые соли, как правило, представляют собой смесь карбонатных солей, гидроксидов и оксидов. Согласно предпочтительному варианту осуществления, эти соли включают соли железа. Соли железа наиболее предпочтительно отделяют от MEG, поскольку они представляют собой вещества, которые наиболее затруднительно удалять с поверхности оборудования после их осаждения на ней.

Кроме того, настоящее изобретение предлагает устройство для отделения многозарядных катионов от моноэтиленгликоля, включающее линию подачи водного раствора моноэтиленгликоля, которая присоединяется к испарительному сепаратору, чтобы отделять высвобождающийся газ и осуществлять осаждение соли из водного раствора моноэтиленгликоля, причем данный испарительный сепаратор присоединяется к ребойлеру, оборудованному дистилляционным блоком для отделения воды от поступающей в него смеси путем нагревания и имеющему выпуск для вывода, по меньшей мере, частично очищенного моноэтиленгликоля, причем данный выпуск оборудован возвратной линией для направления, по меньшей мере, части горячего очищенного моноэтиленгликоля в линию подачи водного раствора моноэтиленгликоля и приспособлен для нагревания исходного раствора в линии подачи путем смешивания, где возвратная линия присоединяется к линии подачи выше по потоку относительно испарительного сепаратора. Данное оборудование предназначено для осуществления способа, который описан в настоящем документе. Как описано выше, ребойлер для дистилляции может включать рециркуляционный контур с рециркуляционным насосом, причем данный рециркуляционный насос предназначен также для обеспечения давления для возвратной линии.

Согласно предпочтительному варианту осуществления, линия подачи оборудована предварительным нагревателем, причем возвратная линия поступает в исходный раствор после предварительного нагревателя. Предварительный нагреватель упрощает регулирование температуры для осаждения за счет тепла, которое обеспечивает рециркулирующий обедненный MEG. Установка предварительного нагревателя также упрощает и ускоряет начало процесса, например, после обслуживания.

Краткое описание чертежей

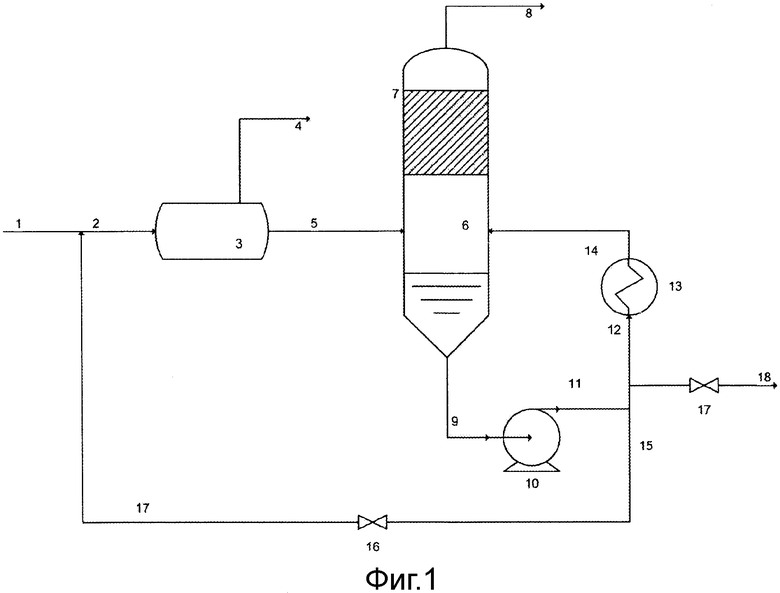

Фиг.1 описывает пример процесса и устройство для отделения многозарядных катионов от моноэтиленгликоля.

Описание предпочтительных вариантов осуществления

Пример процесса и системы подробно описан на фиг.1. Обогащенный MEG (1), содержащий ионы, смешивается с потоком горячего обедненного MEG (17). Смешанный поток (2) должен иметь температуру, составляющую от 60 до 120°C, как правило, 80°C, перед тем, как он поступает в испарительный сепаратор (3), где происходит осаждение. Вследствие нагревания, по меньшей мере, часть растворенного газа высвобождается и выводится в атмосферу (4).

Горячая смесь (5) затем поступает в ребойлерный блок (6). Точка впуска предпочтительно расположена непосредственно в ребойлере, но она может быть также расположена в рециркуляционном потоке (9, 11, 12, 14), предпочтительно ниже по потоку относительно нагревателя. Жидкая фаза в ребойлере (6) циркулирует (9) посредством циркуляционного насоса (10) через (11, 12) в нагреватель (13), где циркулирующую жидкость нагревают перед тем, как она направляется обратно в ребойлер (6). Вода, MEG и другие летучие компоненты испаряются и поступают в дистилляционную колонну (7), где MEG конденсируется и сливается обратно в ребойлер (6). Водяной пар, выходящий из верхней части (8) дистилляционной колонны, конденсируется в стандартной дефлегмационной системе. Часть сконденсированной воды используют для дефлегмации в колонне (не показано на чертеже).

В процессе регенерации обогащенный MEG кипятят для испарения воды и получают, как правило, 90 мас.% MEG, так называемый обедненный MEG. Поскольку вода испаряется, остается меньшее количество растворителя для растворения ионов, и они концентрируются. Щелочность смеси, таким образом, увеличивается, приводя к повышению уровня pH. Еще один важный фактор заключается в том, что в процессе кипения остаточный CO2 и другие газы выделяются из смеси. Обогащенный MEG, как правило, имеет значение pH, составляющее от 5 до 8, и это означает, что основная масса растворенного CO2 присутствует в форме бикарбоната (HCO3 -). Когда CO2 отделяется, бикарбонат превращается в карбонат (CO3 2-), и это дополнительно повышает уровень pH

2HCO3 -→CO2(г)+CO3 2-+H2O

Обедненный раствор MEG, таким образом, имеет более высокую концентрацию MEG, повышенную щелочность, большее содержание карбоната и повышенный уровень pH. Все эти факторы способствуют осаждению карбонатных солей, содержащих двухзарядные/многозарядные катионы.

Согласно настоящему изобретению, некоторая часть горячего обедненного MEG (как правило, при температуре 145°C) рециркулирует и смешивается с холодным обогащенным MEG, создавая температуру, составляющую от 60 до 120°C, как правило, приблизительно 80°C. Кроме того, возможно использование сочетания встроенного нагревания и рециркуляции для одновременного обеспечения оптимальной скорости рециркуляции и оптимальной температура. Вследствие повышения температуры, концентрации MEG, щелочности, концентрации карбоната и уровня pH, будет быстрее происходить осаждение существенной процентной доли двухзарядных катионов.

Часть жидкости в ребойлере или циркуляционном контуре выводится в форме потока (15), рециркулирует посредством регулировочного клапана (16), возвращается в обогащенный поток MEG в форме (17). Надлежащий состав обедненного MEG получают за счет поддержания температуры/давления в ребойлере. Полученный обедненный MEG выходит через выпуск (18). Поток обедненного MEG (18) содержит осажденные частицы солей многозарядных катионов, и перед тем, как обедненный MEG поступает на хранение/повторное использование, эти соли отделяют в процессе отделения твердых веществ, используя предпочтительно центрифужное или фильтровальное устройство, установленное на выходящем потоке MEG 18 (не представлено на чертеже).

В качестве альтернативы, фильтровальное устройство может быть также расположено в потоке (5) или в циркуляционном контуре (9)-(14) для отделения, по меньшей мере, части твердых частиц. Кроме того, можно устанавливать множество фильтровальных устройств в различных точках процесса. Однако было обнаружено, что целесообразно использовать присутствующие частицы в качестве центов зародышеобразования в нагревателях, испарительном барабане и ребойлере. Рециркулирующий обедненный MEG (15) можно выводить из нескольких точек, например, непосредственно из ребойлера (6) или из выпускной трубы (9). Однако для этого потребуется дополнительный рециркуляционный насос. При выводе из потока (11), выпускное давление рециркуляционного насоса используют для введения обедненного MEG в обогащенный MEG.

Количество обедненного MEG, подлежащее возвращению в водный раствор MEG, определяют температура обедненного MEG и температура поступающего исходного водного раствора MEG (1). Путем наблюдения температуры количество рециркулирующего горячего обедненного MEG можно регулировать, используя регулировочный клапан (16), чтобы повышать температуру исходного водного раствора MEG до желательного температурного интервала от 60 до 120°C. Необязательно можно устанавливать предварительный нагреватель перед испарительным сепаратором (3), чтобы способствовать регулированию температуры и началу процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫДЕЛЕНИЕ И ОЧИСТКА ГЛИКОЛЯ | 2007 |

|

RU2440964C2 |

| СПОСОБЫ ПРОИЗВОДСТВА ЭТИЛЕНОКСИДА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2785430C2 |

| РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ ТЕПЛОВОЙ ЭНЕРГИИ В ПРОЦЕССЕ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2769509C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2477718C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ | 2011 |

|

RU2579368C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГЛИКОЛЕЙ | 2015 |

|

RU2679644C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБЕДНЕННОГО БЕНЗОЛОМ БЕНЗИНА ИЗВЛЕЧЕНИЕМ БЕНЗОЛА ВЫСОКОЙ ЧИСТОТЫ ИЗ ФРАКЦИИ НЕПЕРЕРАБОТАННОГО КРЕКИНГ-БЕНЗИНА, СОДЕРЖАЩЕЙ ОРГАНИЧЕСКИЕ ПЕРОКСИДЫ | 2013 |

|

RU2635923C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРИТЕЛЯ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ОТДЕЛЕНИЯ СТИРОЛА ПОСРЕДСТВОМ ЭКСТРАКЦИОННОЙ ДИСТИЛЛЯЦИИ, И ОТДЕЛЕНИЯ СТИРОЛА | 2019 |

|

RU2783709C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ИНГИБИТОРА ОБРАЗОВАНИЯ ГИДРАТОВ | 2010 |

|

RU2508308C2 |

| ИЗВЛЕЧЕНИЕ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2730344C1 |

Настоящее изобретение относится к способу и устройству для отделения многозарядных катионов от моноэтиленгликоля. Моноэтиленгликоль используют для предотвращения образования гидратов в трубопроводах, транспортирующих газ, конденсата и воды. Он может также способствовать защите трубопроводов от коррозии. Предлагаемый способ включает следующие стадии: a) изготовление водного раствора моноэтиленгликоля, содержащего растворенный газ и соли двухзарядных катионов, b) нагревание водного раствора моноэтиленгликоля для получения нагретой смеси, вызывающее осаждение, по меньшей мере, части солей и высвобождение, по меньшей мере, части растворенного газа, в частности, диоксида углерода, c) отделение высвобождающегося газа от моноэтиленгликоля, d) отделение, по меньшей мере, части осажденных солей от моноэтиленгликоля, e) дистилляция, по меньшей мере, части воды из нагретой смеси для получения горячего обезвоженного моноэтиленгликоля. При этом первая часть горячего обезвоженного моноэтиленгликоля направляется обратно в водный раствор моноэтиленгликоля, поступающий со стадии (а), в целях получения, по меньшей мере, части тепла для нагревания водного раствора моноэтиленгликоля на стадии (b). Предлагаемое изобретение позволяет отделить катионы при использовании простой и энергоэкономичной технологии. 2 н. и 12 з.п. ф-лы, 1 ил., 1 пр.

1. Способ отделения многозарядных катионов от моноэтиленгликоля, включающий следующие стадии:

a) изготовление водного раствора моноэтиленгликоля, содержащего растворенный газ и соли двухзарядных катионов,

b) нагревание водного раствора моноэтиленгликоля для получения нагретой смеси, вызывающее осаждение, по меньшей мере, части солей и высвобождение, по меньшей мере, части растворенного газа, в частности, диоксида углерода,

c) отделение высвобождающегося газа от моноэтиленгликоля,

d) отделение, по меньшей мере, части осажденных солей от моноэтиленгликоля,

e) дистилляция, по меньшей мере, части воды из нагретой смеси для получения горячего обезвоженного моноэтиленгликоля,

причем первая часть горячего обезвоженного моноэтиленгликоля направляется обратно в водный раствор моноэтиленгликоля, поступающий со стадии (а), в целях получения, по меньшей мере, части тепла для нагревания водного раствора моноэтиленгликоля на стадии (b).

2. Способ по п.1, в котором на стадии (b) водный раствор моноэтиленгликоля нагревают до температуры, составляющей, по меньшей мере, 60°С, предпочтительно от 60°С до 120°С, наиболее предпочтительно приблизительно 80°С.

3. Способ по п.1 или 2, в котором горячий обезвоженный моноэтиленгликоль, который направляют обратно в исходный раствор, имеет температуру выше 100°С, предпочтительно выше 120°С, наиболее предпочтительно приблизительно 145°С.

4. Способ по п.1, в котором количество горячего обезвоженного моноэтиленгликоля, который направляют обратно в исходный раствор, регулируют для получения смешанного теплого водного раствора моноэтиленгликоля, имеющего температуру в интервале от 60°С до 120°С на стадии (b).

5. Способ по п.1, в котором горячий очищенный моноэтиленгликоль, который направляют обратно в исходный раствор, включает частицы солей двухзарядных катионов.

6. Способ по п.1, в котором отделение, по меньшей мере, части осажденных солей от моноэтиленгликоля на стадии (d) осуществляют, используя вторую часть горячего обезвоженного моноэтиленгликоля, которую не направляют обратно в исходный раствор.

7. Способ по п.1, в котором на стадии дистилляции (е) обезвоженный моноэтиленгликоль циркулирует в дистилляционном контуре, включающем, по меньшей мере, один нагреватель, причем первую часть обезвоженного моноэтиленгликоля, которую направляют обратно в исходный раствор, отбирают из циркулирующего моноэтиленгликоля.

8. Способ по п.7, в котором обезвоженный моноэтиленгликоль отбирают из дистилляционного контура после дистилляции и перед нагревателем.

9. Способ по п.7 или 8, в котором дистилляционный контур включает циркуляционный насос, в котором обезвоженный моноэтиленгликоль отбирают из контура после рециркуляционного насоса и перед нагревателем.

10. Способ по п.1, в котором соли многозарядных катионов в моноэтиленгликоле включают соли, которые образуют, по меньшей мере, один из элементов, выбранных из группы, которую составляют железо, кальций, барий, стронций и магний или их смеси.

11. Способ по п.10, в котором соли включают преимущественно соли железа.

12. Устройство для отделения многозарядных катионов от моноэтиленгликоля, включающее в себя:

- линию подачи (1) водного раствора моноэтиленгликоля, присоединенную к

- испарительному сепаратору (3) для отделения высвобождающегося газа и осаждения солей из водного раствора моноэтиленгликоля, причем данный испарительный сепаратор присоединен к

- ребойлеру (6), оборудованному дистилляционным блоком для отделения воды из поступающей в него смеси путем нагревания, у которого имеется выпуск, чтобы выводить, по меньшей мере, частично очищенный моноэтиленгликоль,

- в котором выпуск снабжен возвратной линией (17), предназначенной для направления, по меньшей мере, части горячего очищенного моноэтиленгликоля в линию подачи (1) водного раствора моноэтиленгликоля и для нагревания исходного раствора в линии подачи путем смешивания, причем данная возвратная линия присоединена к линии подачи выше по потоку относительно испарительного сепаратора.

13. Устройство по п.12, в котором ребойлер включает рециркуляционный контур с рециркуляционным насосом (10), причем данный рециркуляционный насос также предназначен для обеспечения давления в возвратной линии.

14. Устройство по п.12 или 13, в котором линия подачи оборудована предварительным нагревателем, причем данная возвратная линия поступает в исходный раствор после предварительного нагревателя.

| WO 2007073204A1, 28.06.2007 | |||

| US 20050072663A1, 07.04.2005 | |||

| WO 2011028131A1, 10.03.2011 | |||

| СПОСОБ ОЧИСТКИ ГЛИКОЛЕВОГО РАСТВОРА | 1994 |

|

RU2128640C1 |

Авторы

Даты

2015-09-27—Публикация

2011-06-14—Подача