Область техники

Данное изобретение относится к способу извлечения этиленгликоля, наиболее подходящим образом в рамках комплексного способа извлечения этиленоксида/этиленгликоля.

Уровень техники

Этиленоксид (ЭO) используется в качестве промежуточного химического вещества, главным образом для производства этиленгликолей, но также и для производства этоксилатов, этаноламинов, растворителей и простых эфиров гликолей. Его получают прямым окислением этилена кислородом или воздухом. Этилен и кислород пропускают через катализатор на основе оксида серебра, как правило, при давлениях 10-30 Бар и температуре 200-300 °С. Реакция является экзотермической и типичный реактор состоит из больших пучков нескольких тысяч трубок, которые заполнены катализатором. Охлаждающий агент окружает трубы реактора, отводя тепло реакции и позволяя регулировать температуру.

Поток продукта из реактора этиленоксида подается в абсорбер этиленоксида. Абсорбер содержит начальную секцию резкого охлаждения, в которой поток продукта контактирует с охлажденным рециркулирующим водным потоком для резкого охлаждения, и основной раствор непрерывно добавляется в рециркулирующий поток для резкого охлаждения. Поток газа проходит из секции резкого охлаждения в основную секцию абсорбера этиленоксида, где он очищается водой для извлечения этиленоксида.

Полученный поток воды, обогащенный этиленоксидом, именуется обогащенным абсорбентом и направляется в отпарную колонну этиленоксида. В отпарной колонне этиленоксида этиленоксид отделяется от обогащенного абсорбента, и поток концентрированного этиленоксида проходит процессы окончательной обработки этиленоксида, а именно конденсацию, дистилляцию и повторную абсорбцию. Оставшиеся жидкости, именуемые обедненным абсорбентом, возвращаются в абсорбер этиленоксида. Абсорбер остаточного этиленоксида используется для извлечения не сконденсированного этиленоксида из легких фракций, оставшихся после конденсации этиленоксида/водяного пара из верхнего потока отпарной колонны этиленоксида.

Остаточные газы, которые остаются после извлечения основной массы готового этиленоксида, возвращаются в реактор окисления этилена. Как правило, небольшой отбираемый поток отводят из рециркулирующих газов, чтобы предотвратить накопление примесей, таких как аргон, этан или азот, в контуре рециркулирующего газа. Боковой поток, являющийся частью или всем рециркулирующим газом, как правило, очищается водным абсорбентом из диоксида углерода (СО2) для удаления избытка СО2, который впоследствии удаляется из абсорбента в отпарной колонне СО2 и, как правило, выпускается, или при желании извлекается для использования или продажи в качестве побочного продукта.

После дополнительной очистки этиленоксида этиленоксид высокой степени чистоты (ЭОВЧ) можно охлаждать, хранить и транспортировать потребителям.

В альтернативном или дополнительном варианте, этиленоксид часто получают комбинированным способом получения этиленоксида/этиленгликоля, который имеет преимущества, заключающиеся в том, что способ эпоксидирования этилена по своей природе дает гликоли, которые требуют обработки, и что комбинированные способы эпоксидирования этилена и обработки гликоля предоставляют возможности для тепловой интеграции.

Соответственно, этиленоксид, полученный на заводе по эпоксидированию этилена, может быть направлен в установку этиленгликоля, включающую реактор этиленгликоля, в котором этиленоксид превращается в моноэтиленгликоль (МЭГ) и более тяжелые гликоли посредством термической реакции с избытком воды. Как правило, используется соотношение вода/этиленоксид в диапазоне от 7 до 14 (мас./мас.). Благодаря серии (обычно трех) предварительных нагревателей, использующих технологический пар низкого давления, прямой теплообмен с горячим технологическим конденсатом и паром высокого давления, температуры в реакторе этиленгликоля находятся в диапазоне от 150 до 250 °С. В этих условиях скорость реакции является высокой, и катализатор не требуется. В результате реакции гидролиза этиленоксида образуется выходящий поток, содержащий в основном воду и поток гликолевого продукта, содержащий около 90% мас. моноэтиленгликоля (МЭГ), остальное представлено преимущественно диэтиленгликолем (ДЭГ), некоторым количеством триэтиленгликоля (ТЭГ) и небольшим количеством высших гомологов.

Водный поток, выходящий из реактора этиленгликоля, пропускают через последовательные («многоступенчатые») испарительные колонны для удаления воды, которая возвращается в реактор этиленгликоля. Затем происходит дополнительная дегидратация выходящего из испарителя потока посредством вакуумной дистилляции с получением потока дегидратированного этиленгликоля с последующим удалением примесей и получением потока очищенного продукта этиленгликоля.

Традиционная линия извлечения этиленгликоля обычно состоит из от трех до шести многоступенчатых испарителей с прямоточной подачей, работающих при пониженных давлениях. Тепло в первом испарителе обеспечивается паром высокого давления, а верхний пар из каждого испарителя используется в ребойлере последующего испарителя. Выходящий из последнего испарителя в линии поток обычно содержит от 20 до 40% мас. воды и подвергается дегидратации в единственной дистилляционной колонне («дегидраторе гликоля») под вакуумом для получения потока дегидратированного этиленгликоля. Преимущественно парообразный верхний поток из последнего испарителя (как правило, при 3-8 Бар и.д.) по меньшей мере частично используется в качестве технологического пара для различных потребителей пара на заводе по производству этиленоксида/этиленгликоля. Собранные технологические конденсаты из ребойлеров второго, третьего и т.д. испарителя подвергают быстрому испарению, и горячий конденсат используют для прямого теплообмена в одном из предварительных нагревателей реактора этиленгликоля, а затем подвергают быстрому испарению в водонапорной емкости для производства пара низкого давления (обычно около 3 Бар и.д.).

В области производства этиленгликоля существует постоянная потребность в повышении энергетической эффективности технологических этапов получения этиленоксида и этиленгликоля.

Соответственно, авторы данного изобретения стремились предложить улучшенный способ производства этиленгликоля, в частности комплексный способ получения этиленоксида/этиленгликоля, который требует меньшего внешнего подвода пара.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

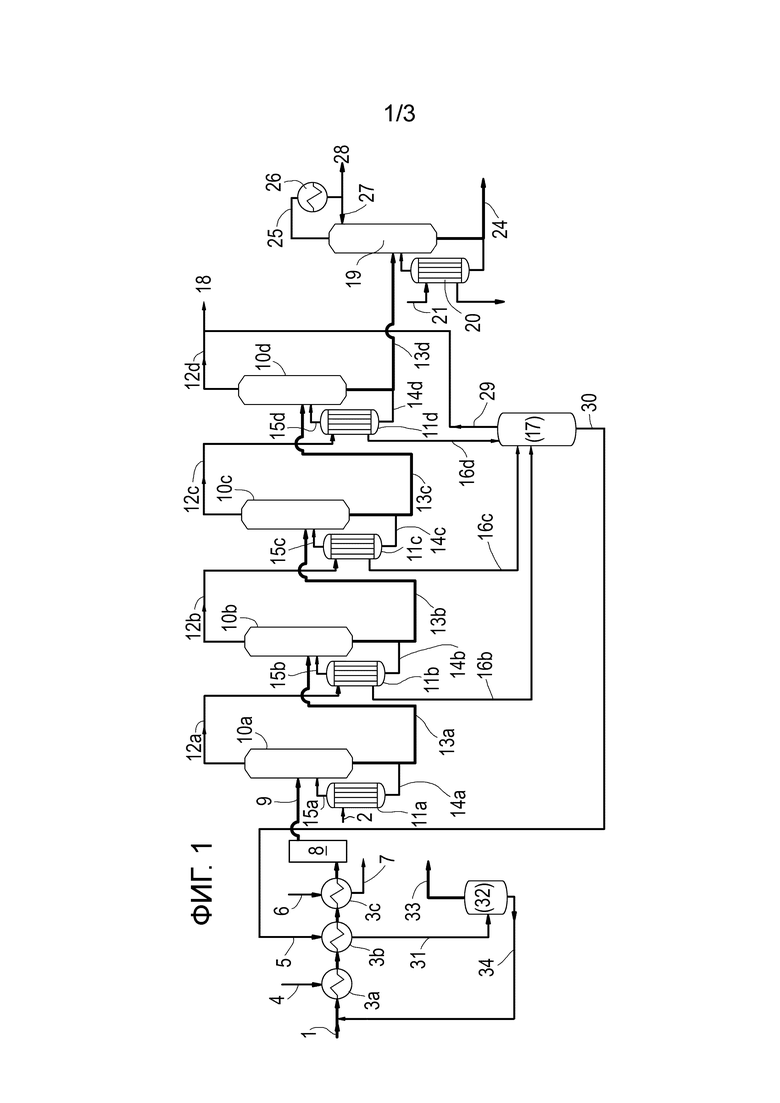

На Фиг. 1 изображена принципиальная схема, изображающая процесс в соответствии с предшествующим уровнем техники.

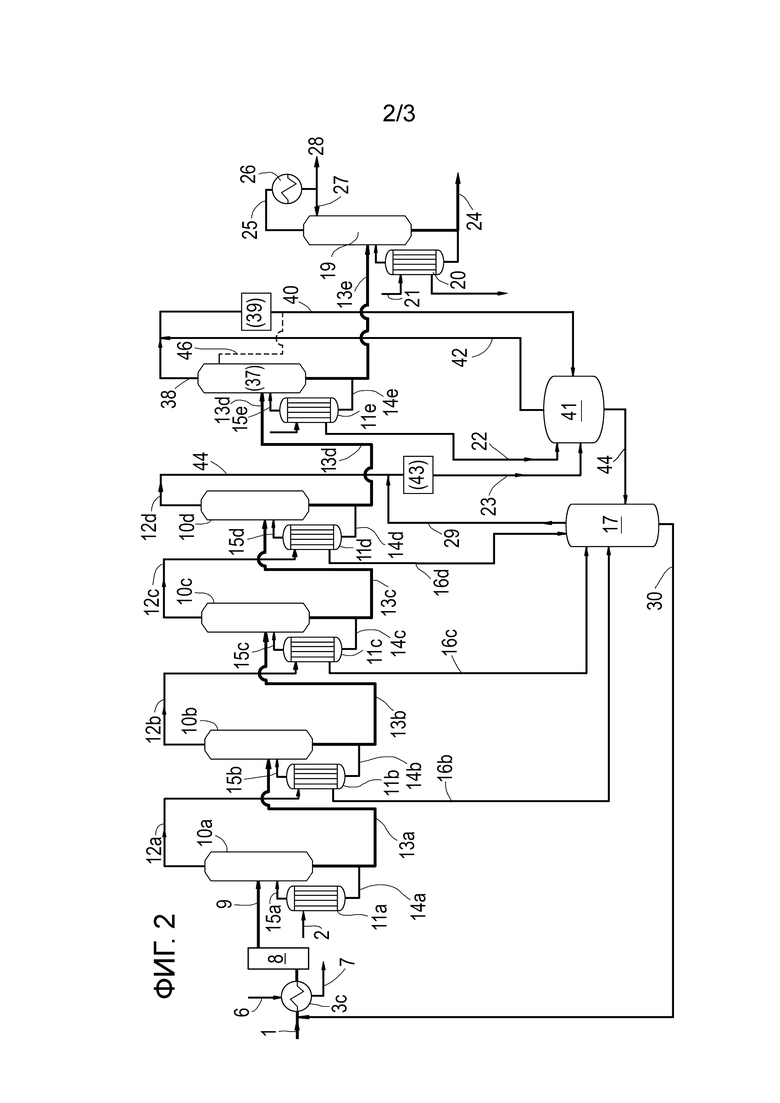

На Фиг. 2 изображена принципиальная схема, изображающая процесс в соответствии с вариантом осуществления изобретения.

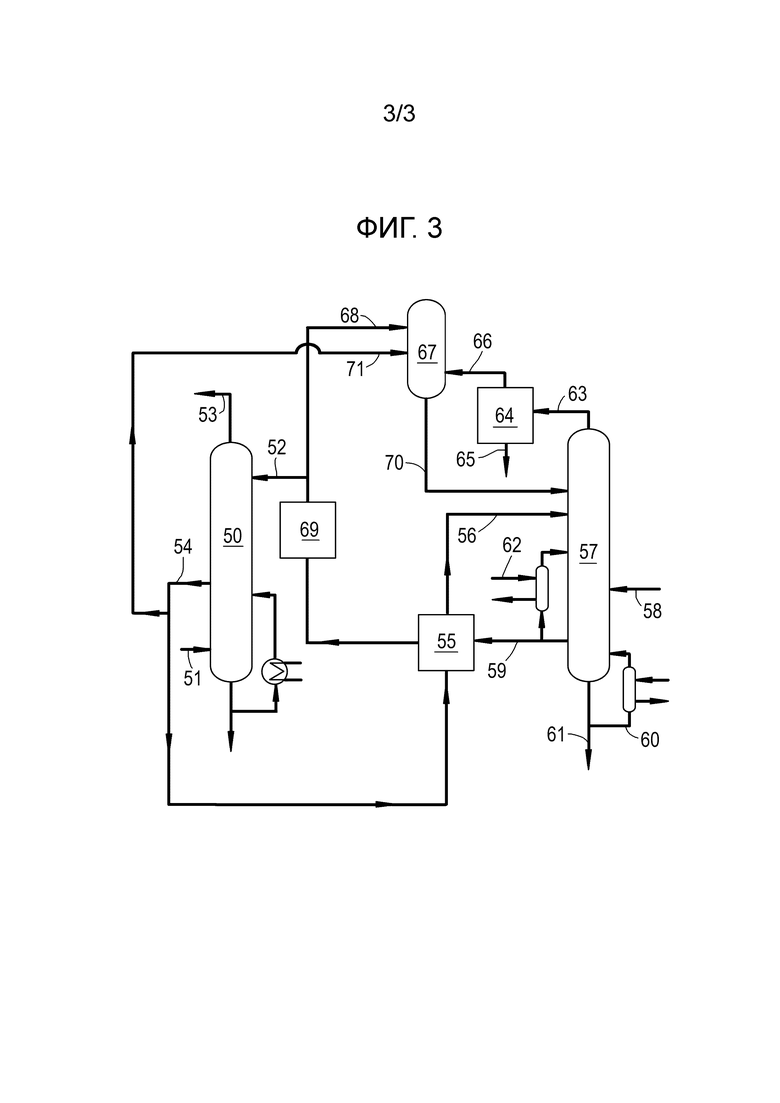

На Фиг. 3 изображена принципиальная схема, изображающая процесс в соответствии с вариантом осуществления изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы данного изобретения обнаружили, что в комплексном способе получения этиленоксида/этиленгликоля существенная экономия энергии может быть достигнута с помощью процесса, включающего двухэтапную операцию дегидратации гликоля, в которой выходящие из многоступенчатых испарителей потоки подвергаются этапу предварительной дегидратации в дистилляционной колонне при низком (не вакуумном) давлении верхнего продукта перед традиционным этапом вакуумной дистилляции этиленгликоля.

Таким образом, в одном аспекте данного изобретения предложен способ извлечения этиленгликоля из водного потока, содержащего этиленгликоль, причем указанный способ включает

(а) подачу указанного водного потока, содержащего этиленгликоль, на этап испарения в многоступенчатом испарителе с получением концентрированного потока, содержащего этиленгликоль;

(b) подачу указанного концентрированного потока, содержащего этиленгликоль, на первый этап дегидратации в первом дегидраторе, работающем при избыточном давлении в диапазоне от 0 Бар и.д. до 4 Бар и.д., для получения частично дегидратированного потока этиленгликоля,

(c) подачу указанного частично дегидратированного потока этиленгликоля на второй этап дегидратации во втором дегидраторе, работающем под вакуумом, с получением потока дегидратированного этиленгликоля.

По сравнению с традиционным единственным этапом вакуумной дистилляции, двухэтапный процесс дегидратации гликоля, описанный в этапах (b) и (с), в котором после многоступенчатого испарения гликоль предварительно дегидратируют в дегидраторе, работающем при не вакуумном давлении для получения верхнего пара низкого давления, позволяет восстанавливать тепловую энергию, которая в противном случае отбрасывалась бы как низкокачественное тепло (например, охлаждающая вода).

Более конкретно, было обнаружено, что верхние потоки пара из первого дегидратора, работающего при повышенном давлении, могут эффективно использоваться для приведения в действие широкого круга потребителей пара низкого давления на соответствующих технологических этапах. Например, было обнаружено, что двухэтапная дегидратация гликоля, описанная в данном документе, может быть интегрирована в способ получения этиленоксида/этиленгликоля, так что пара низкого давления, генерируемого в первом дегидраторе, достаточно для удовлетворения всех требований способа по охлаждению, что приводит к меньшей подаче или отсутствию подачи внешнего пара в способ для целей охлаждения. Таким образом, двухэтапная дегидратация гликолей в соответствии с данным изобретением приводит к повышению энергетической эффективности и снижению производственных затрат в комплексном способе получения этиленоксида/этиленгликоля.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Применяются следующие определения. Прежде всего, «Бар и.д.» означает «Бар избыточного давления». Далее, если не указано иное, ссылка на давление означает ссылку на абсолютное давление. Последнее подразумевает, что «давление 250 мБар» означает «абсолютное давление 250 мБар» (т.е., 250 мБар абс.). Кроме того, «работа под вакуумом» означает «работа под давлением ниже атмосферного». Кроме того, избыточное давление равно абсолютное давление минус атмосферное давление. Таким образом, в случае, когда избыточное давление составляет 0 Бар и.д., абсолютное давление равно атмосферному давлению.

Как уже упоминалось выше, процесс извлечения этиленгликоля по данному изобретению особенно подходит для реализации в комплексном способе получения этиленоксида/этиленгликоля с использованием пара низкого давления, создаваемого первым дегидратором в конечной секции этиленгликоля, для вовлечения в способ потребителей пара низкого давления.

В способе получения этиленоксида (ЭO) охлаждающая вода используется для охлаждения обедненного абсорбента, используемого в абсорбере этиленоксида, конденсации паров верхнего потока отпарной колонны ЭO и в колонне очистки ЭO. Охлаждающая вода обычно образуется с помощью оборудования для абсорбции паров, в котором источником энергии является пар низкого давления или горячая вода, доступная в процессе. В традиционном способе получения этиленоксида/этиленгликоля тепло для холодильного оборудования в основном подается паром низкого давления, генерируемым в конденсаторе колонны для очистки моноэтиленгликоля (МЭГ), путем конденсации паров верхнего потока отпарной колонны ЭО и/или горячим обедненным абсорбентом из отпарной колонны ЭO. Традиционный конечный процесс получения этиленгликоля, как правило, спроектирован с тремя-шестью испарителями гликоля в линии, причем последний испаритель, как правило, работает под давлением около 5 Бар и.д., и причем его верхний пар используется в качестве технологического пара различными потребителями пара на заводе, а именно ребойлером отпарной колонны ЭO, дегидратором гликоля и ребойлером отпарной колонны для удаления CO2.

В способе извлечения этиленгликоля по данному изобретению технологический пар, полученный в последнем испарителе гликоля и/или чистый привозной пар используется для приведения в действие ребойлера нового первого дегидратора гликоля («предварительного дегидратора»), работающего при давлении отогнанного продукта в диапазоне от 0 до 4 Бар и.д., чтобы получить поток частично дегидратированного этиленгликоля, который затем дополнительно дегидратируют в условиях вакуумной перегонки во втором (традиционном) дегидраторе, чтобы получить поток дегидратированного этиленгликоля. Как правило, второй (традиционный) этап дегидратации проводят при давлении в диапазоне от 50 до 250 мБар, предпочтительно в диапазоне от 100 до 200 мБар.

Преимущественно, верхний пар низкого давления указанного первого дегидратора гликоля используется для приведения в действие широкого круга потребителей пара низкого давления в способе производства этиленоксида. Таким образом, в одном варианте реализации данного изобретения водный поток, содержащий этиленгликоль, получают способом, включающим производство этиленоксида и гидролиз этиленоксида, причем по меньшей мере часть пара, полученного в первом дегидраторе, используется для приведения в действие одного или более потребителей пара низкого давления в способе производства этиленоксида/этиленгликоля. В одном варианте реализации изобретения потребители пара низкого давления представляют собой одну или более холодильных установок.

Как упоминалось выше, способ по данному изобретению включает испарение водного потока, содержащего этиленгликоль, в ряду многоступенчатых испарителей. Используемый в данном документе термин «многоступенчатый испаритель» следует понимать как синоним «многоэтапного испарителя», и он относится к устройству, в котором вода испаряется в последовательности двух или более емкостей («ступеней»), причем каждая испарительная емкость поддерживается под более низким давлением, чем предыдущая емкость, и причем пар, полученный в одной емкости, используется для нагрева ребойлера следующей емкости в линии. В данном случае только первая емкость (при самом высоком давлении) требует внешнего источника тепла. Использование многоступенчатого испарения для извлечения этиленгликоля, в частности при комплексном производстве этиленоксида/этиленгликоля, подробно описано в предшествующем уровне техники, в частности в US 3875019, US 6417411, и Энциклопедии промышленной химии Ульмана, седьмое издание. В способе по данному изобретению этап многоступенчатого испарения может проводиться традиционным способом, и специалист в данной области сможет выбрать подходящие условия в зависимости от целевой степени удаления воды. Как правило, этап многоступенчатого испарения проводится в от 2 до 6 ступенях (испарительных емкостях) или от 3 до 6 ступенях, предпочтительно от 2 до 5 ступенях, более предпочтительно 3 или 4 ступенях. Предпочтительно, тепловая нагрузка первой испарительной емкости в линии регулируется таким образом, чтобы содержание воды в сырье для второго дегидратора было таким же, как и в традиционном способе, использующем только один дегидратор, работающий под вакуумом. Предпочтительно, тепло в первую испарительную емкость подается паром высокого давления, имеющим давление в диапазоне от 20 до 30 Бар и.д., более предпочтительно в диапазоне от 22 до 28 Бар и.д., наиболее предпочтительно в диапазоне от 24 до 26 Бар и.д.

Как правило, парообразный верхний поток из последней испарительной емкости в линии многоступенчатых испарителей используется в качестве технологического пара, предпочтительно под давлением в диапазоне от 3 до 8 Бар и.д., более предпочтительно в диапазоне от 4 до 6 Бар и.д., наиболее предпочтительно в диапазоне от 4,5 до 5,5 Бар и.д. Преимущественно, по меньшей мере часть парообразного верхнего потока из последней испарительной емкости может быть использована для подачи тепла в первый дегидратор путем приведения в действие ребойлера первого дегидратора. Согласно данному раскрытию указанный первый дегидратор работает при давлении отогнанного продукта в диапазоне от 0 до 4 Бар и.д.

Таким образом, в одном варианте реализации изобретения парообразный верхний поток из последней испарительной емкости в многоступенчатом испарителе используется в качестве технологического пара, причем по меньшей мере часть указанного технологического пара используется для подачи тепла в первый дегидратор.

Первый дегидратор предпочтительно работает при давлении отогнанного продукта в диапазоне от 0,3 до 3 Бар и.д., более предпочтительно в диапазоне от 0,5 до 1,5 Бар и.д., наиболее предпочтительно в диапазоне от 0,8 Бар и.д. до 1,2 Бар и.д.

Преимущественно, нагрузка ребойлера первого дегидратора выбирается таким образом, что его верхний пар обеспечивает достаточно технологического пара для удовлетворения всех потребностей в паре низкого давления, а именно для холодильных установок способа получения этиленоксида/этиленгликоля. Предпочтительно температура нижней части первого дегидратора составляет ниже 150 °С, предпочтительно ниже 145 °С, чтобы обеспечить достаточную логарифмическую разность средних температур (ЛРСТ) для использования верхнего потока последнего испарителя в качестве технологического пара в его ребойлере.

Первый дегидратор может представлять собой колонну любого подходящего типа, известную в данной области техники, и может быть оснащен тарелками или насадкой, эквивалентными теоретическим ступеням от 2 до 10. Количество (теоретических) тарелок может варьироваться в диапазоне от 2 до 10 и может быть легко определено специалистом на основе простых экспериментов по оптимизации экономических показателей.

Как описано выше, секция этиленгликоля, как правило, содержит колонну очистки моноэтиленгликоля (МЭГ), причем указанная колонна очистки МЭГ оборудована верхним конденсатором, в котором пары из верхнего потока колонны очистки МЭГ конденсируются с образованием пара низкого давления и конденсата, который частично возвращается в колонку очистки МЭГ в качестве обратного потока.

В одном варианте реализации изобретения улучшенная секция этиленгликоля по данному изобретению объединена с улучшенной секцией этиленоксида, содержащей отпарную колонну этиленоксида (ЭO), причем указанная отпарная колонна этиленоксида содержит первый и дополнительный второй ребойлер, и причем тепло подается в упомянутый второй ребойлер отпарной колонны этиленоксида с помощью пара низкого давления, образованного в верхнем конденсаторе колонны очистки моноэтиленгликоля (МЭГ). Как правило, конденсатор колонны МЭГ производит пар, имеющий давление в диапазоне от 1 до 4 Бар и.д., предпочтительно в диапазоне от 1,5 до 3 Бар и.д., более предпочтительно в диапазоне от 2 до 2,5 Бар и.д. В то время как, как описано выше, в традиционном способе получения этиленоксида/этиленгликоля тепло для приведения в действие конечного холодильного оборудования в основном подается паром низкого давления из верхнего конденсатора колонны моноэтиленгликоля (МЭГ), данное использование пара низкого давления от верхнего потока первого (предварительного) дегидратора для приведения в действие такого холодильного оборудования позволяет использовать пар низкого давления из верхнего конденсатора колонны МЭГ в упомянутом дополнительном боковом ребойлере отпарной колонны ЭО. Предпочтительно, нагрузка второго бокового ребойлера является фиксированной и установленной равной или немного ниже, чем нагрузка конденсатора колонны МЭГ, так что весь пар низкого давления, образующийся в конденсаторе МЭГ, расходуется в боковом ребойлере, а выпуск избыточного пара из завода сведен к минимуму.

Преимущественно, это уменьшает нагрузку первого ребойлера (отсека конденсации) отпарной колонны ЭО, который обычно зависит от подачи пара высокого давления, тем самым снижая общее потребление пара в комплексном способе получения этиленоксид/этиленгликоль.

Дополнительно, холодный «внешний» обратный поток обогащенного абсорбента может быть подан в верхнюю часть опарной колонны ЭO, как подробно описано в WO 2006/120207, содержание которой включено в данный документ посредством ссылки. Не подогретый поток обогащенного абсорбента, предпочтительно из нижней части абсорбера ЭО или из нижней части абсорбера остаточного ЭО, поступает в опарную колонну ЭО, по меньшей мере на одну ступень выше потока горячего выпариваемого потока обогащенного абсорбента. Энергия переносится от этиленоксида и водяного пара, покидающего отпарную секцию, к потоку не нагретого обогащенного абсорбента в дополнительной секции очистки. Это является улучшением по сравнению с традиционным обратным потоком отпарной колонны ЭО, причем часть верхнего потока отпарной колонны ЭО конденсируется и возвращается обратно в колонну. Из-за уменьшенного использования пара, который непосредственно подается в нижнюю часть отпарной колонны ЭO, это также приводит к экономии энергии.

Таким образом, в одном варианте реализации изобретения, усовершенствованная секция этиленгликоля по данному изобретению объединена с усовершенствованной секцией этиленоксида, содержащей отпарную колонну этиленоксида, в которую при повышенной температуре подается обогащенный абсорбент, и причем один или более внешних технологических потоков сырья подают в отпарную колонну ЭO в месте, расположенном выше подачи исходного обогащенного абсорбента с повышенной температурой, и при более низкой температуре относительно исходного обогащенного абсорбента с повышенной температурой. В одном варианте реализации изобретения, по меньшей мере часть потока обогащенного абсорбента из нижней части абсорбера этиленоксида используется в качестве внешнего технологического потока сырья, подаваемого при более низкой температуре в отпарную колонну ЭO. В предпочтительном варианте реализации изобретения секция этиленоксида содержит абсорбер остаточного этиленоксида, причем по меньшей мере часть потока обогащенного абсорбента из нижней части остаточного абсорбера используется в качестве внешнего технологического потока сырья, подаваемого при более низкой температуре в отпарную колонну ЭО.

Преимущественно, в нижнюю секцию абсорбера остаточного ЭО может быть подан обогащенный абсорбент из нижней части абсорбера ЭO (то есть выше точки, в которую подают легкие фракции и не сконденсированный этиленоксид), что приводит к существенному снижению его потребности в обедненном абсорбенте, что в свою очередь, уменьшает рециркуляцию воды, тем самым экономя пар очистки в отпарной колонне ЭО и охлаждение жидкого абсорбента. Как правило, слой насадки, эквивалентный от одной до пяти теоретическим ступеням, должен быть предусмотрен в нижней секции остаточного абсорбера ЭО для оптимизации потока обедненного абсорбента. Соответственно, в одном варианте реализации изобретения секция этиленоксида содержит абсорбер остаточного этиленоксида, причем по меньшей мере часть потока обогащенного абсорбента из нижней части абсорбера этиленоксида подается выше точки, в которой сырье, содержащее этиленоксид, подается в указанный абсорбер остаточного этиленоксида.

Уменьшение потока обедненного абсорбента в абсорбере остаточного ЭO уменьшает рециркуляцию воды, что позволяет экономить пар для очистки в отпарной колонне ЭO и охлаждение обедненного абсорбента.

В способах получения этиленоксида/этиленгликоля известного уровня техники, конденсаты из второго, третьего и т.д. ребойлеров многоступенчатого испарителя, как правило, собирают в емкости для сбора технологического конденсата, работающей при 5-15 Бар и.д., и быстро испаряют, чтобы обеспечить технологический пар от около 3 до 7 Бар и.д., который используется в способе в качестве острого пара в отпарной колонне диоксида углерода и в вакуумных эжекторах, в то время как конденсат используют для теплообмена в подогревателе реактора этиленгликоля, далее испаряют в водонапорной емкости для получения пара низкого давления, и конденсат из водонапорной емкости подают в качестве обратного технологического конденсата в реактор этиленгликоля.

В данном изобретении емкость для сбора технологического конденсата для конденсатов из второго, третьего и т.д. ребойлеров многоступенчатого испарителя успешно работает при пониженном давлении в диапазоне от 4 до 10 Бар и.д. Собранные конденсаты многоступенчатого испарителя быстро испаряют для получения пара вскипания с давлением в диапазоне от 3 до 7 Бар и.д., причем конденсат из емкости для сбора технологического конденсатного возвращают непосредственно в реактор этиленгликоля. Таким образом, в одном варианте реализации изобретения собранные конденсаты многоступенчатого испарителя испаряют для получения пара вскипания и конденсата паров вскипания, причем по меньшей мере часть конденсата паров вскипания рециркулирует в реактор этиленгликоля.

В дополнение к упомянутым выше преимуществам для тепловой интеграции в способе получения этиленоксида/этиленгликоля и сопутствующего оборудования прямая рециркуляция конденсата из емкости для сбора технологического конденсатного в реактор гликоля, а не посредством теплообмена, позволяет использовать один предварительный нагреватель реактора этиленгликоля, работающий на пару высокого давления.

В способе по изобретению пар, полученный в первом дегидраторе, успешно используется для приведения в действие одного или более потребителей пара низкого давления в способе. Технологический конденсат от этих потребителей пара низкого давления может быть возвращен в водонапорную емкость низкого давления, и, по меньшей мере, его часть может использоваться для подачи обратного потока в первый дегидратор. Соответственно, в одном варианте реализации изобретения по меньшей мере часть конденсата от одного или более потребителей пара низкого давления в секции этиленоксида используется для подачи обратного потока в первый дегидратор.

В способе получения этиленгликоля в качестве побочного продукта образуются альдегиды. В традиционной линии альдегиды в системе, как правило, отводятся из испарителей этиленгликоля через технологический конденсат, отводимый из водонапорной емкости в сточные воды; через направление конденсата пара 3 Бар и.д. из водонапорной емкости в сточные воды; и за счет использования технологического пара 3-7 Бар и.д. (быстро испаряемого в емкости для сбора конденсата) в качестве острого пара в отпарной колонне диоксида углерода и в вакуумных эжекторах.

В способе по данному изобретению не происходит отвода верхнего пара 3 Бар и.д. из водонапорной емкости. Следовательно, в данном способе следует позаботиться о том, чтобы отводить достаточное количество технологического пара 5 Бар и.д. из системы посредством его использования в качестве острого пара в отпарную колонну CO2 и его использования в вакуумных эжекторах для удаления альдегидов из системы. Предпочтительно, предусматриваются также меры по отводу альдегидов посредством отвода конденсата как из емкости для сбора технологического конденсата, так и из водонапорной емкости в сточные воды, если это необходимо.

После получения потока дегидратированного этиленгликоля из второго дегидратора моноэтиленгликоль (МЭГ) и необязательно диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ) могут быть извлечены из потока дегидратированного этиленгликоля методами фракционной перегонки, известными в данной области техники. Как упоминалось выше, пар низкого давления, генерируемый в верхнем конденсаторе колонны МЭГ, может быть использован для приведения в действие второго бокового ребойлера отпарной колонны этиленоксида.

Подробное описание графических материалов

Теперь изобретение будет подробно описано со ссылкой на не ограничивающие варианты реализации изобретения, изображенные на Фигурах.

На Фиг.1 изображен схематический чертеж установки этиленгликоля в соответствии с предшествующим уровнем техники, включающей реактор этиленгликоля, испарители и (вакуумный) дегидратор. Водный поток этиленоксида (1) подают в первый (3а), второй (3b) и третий (3с) предварительный нагреватель реактора этиленгликоля, в который подается тепло в виде пара низкого давления (4); прямой теплообмен с горячим технологическим конденсатом (5) и паром высокого давления (6), соответственно, в реактор этиленгликоля и соответствующее оборудование (8). При этом водный поток этиленоксида превращается в водный поток этиленгликоля (9), который подается в первый испаритель (10a) (первая ступень) многоступенчатого испарителя, дополнительно содержащего (в качестве примера) второй (10b), третий (10с) и четвертый (10d) испаритель (вторая, третья и четвертая ступени); каждый следующий испаритель в линии работает при более низком давлении, чем предыдущий испаритель. Тепло к первому испарителю (10а) подается с помощью потока пара высокого давления (2). Каждая ступень многоступенчатого испарителя содержит ребойлер (11a), (11b), (11c) и (11d), производящий возвратные паро- / жидкостьсодержащие потоки ребойлера (15a), (15b), (15c) и (15d), соответственно, обеспечивая подачу тепла в нижнюю часть каждого испарителя. Парообразные верхние потоки (12a), (12b) и (12c) каждого испарителя подаются в ребойлер (11b), (11c) и (11d) следующего испарителя в линии, соответственно. Каждый испаритель производит все более концентрированный поток (13a), (13b), (13c) и (13d), который подается в качестве потока сырья в следующий испаритель (10b), (10c) и (10d) в линии, соответственно. Концентрированные потоки гликоля (14a), (14b), (14c) и (14d) испарителей возвращаются в ребойлеры (11a), (11b), (11c) и (11d), соответственно. Парообразный верхний поток (12d) последнего испарителя в линии (как правило, при от 3 до 8 Бар и.д.), как правило, по меньшей мере частично используется в качестве технологического пара для различных потребителей пара на заводе по производству этиленоксида/этиленгликоля. Технологические конденсаты (16b), (16c) и (16d) из ребойлеров второго, третьего и четвертого испарителя собираются в емкости для испарения технологического конденсата (17) и быстро выпариваются для получения технологического пара ~ 3-7 Бар и.д. (29). Поток горячего конденсата (30) используется для прямого теплообмена, в качестве потока (5) в предварительном нагревателе (3b) реактора этиленгликоля, а охлажденный поток (31) быстро выпаривается в водонапорной емкости (32) для получения потока пара более низкого давления (33). Поток конденсата (34) рециркулирует в реактор этиленгликоля, питая его до первого подогревателя (3а). Концентрированный поток этиленгликоля (13d) подают в дегидратор гликоля (19), снабженный ребойлером (20), имеющим впускное отверстие для пара (21) и работающий под вакуумом для получения потока дегидратированного гликоля (24). Парообразный верхний поток (25) дегидратора частично рециркулирует в дегидратор, а часть может быть удалена в виде потока сточных вод (28).

На Фиг. 2 изображен схематический чертеж установки этиленгликоля по данному изобретению. Исходный водный поток (1) этиленоксида подают в единственный предварительный нагреватель (3с) реактора этиленгликоля, в который тепло подается в виде пара высокого давления (6), и предварительно нагретый этиленоксид представляет собой поток, который затем подают в реактор этиленгликоля и сопутствующее оборудование (8) для получения водного потока этиленгликоля (9). Водный поток этиленгликоля (9) подают в первый испаритель (10a) (первую ступень) многоступенчатого испарителя, дополнительно содержащего (в качестве примера) второй (10b), третий (10c) и четвертый (10d) испаритель, что подробно описано на Фиг. 1. В способе и системе по данному изобретению поток концентрированного этиленгликоля (13d), выходящий из последнего многоступенчатого испарителя, подается в первый дегидратор (37), работающий при давлении отогнанного продукта в диапазоне от 0 Бар и.д. до 4 Бар и.д., для получения потока частично дегидратированного этиленгликоля (13e), который подают во второй дегидратор (19), работающий под вакуумом, как это описано для Фиг. 1, для получения потока дегидратированного этиленгликоля (24). Парообразный верхний поток (38) первого дегидратора (37), имеющий давление в диапазоне от 0 Бар и.д до 4 Бар и.д, используется потребителями пара низкого давления в других частях способа, таких как охлаждающая установка (39). Потоки конденсата низкого давления (40), (22) и/или (23) собирают в водонапорной емкости (41) и быстро выпаривают для получения пара низкого давления (42), который может использоваться потребителями пара низкого давления в способе. Технологический конденсат (40) от пользователя пара низкого давления (39) также может быть использован для подачи обратного потока по линии (46) в первый дегидратор гликоля (37).

Технологические конденсаты (16b), (16c) и (16d) из ребойлеров второго, третьего и четвертого испарителя и конденсат (44) из водонапорной емкости (41) собирают в емкости для быстрого выпаривания технологического конденсата (17) и быстро выпаривают для получения технологического пара (29), подходящего для использования потребителями пара ~ 3-6 Бар и.д (43) в способе. Преимущественно, по меньшей мере часть парообразного верхнего потока (12d) из последней испарительной емкости (10d) используется для подачи тепла в дегидратор (37) путем приведения в действие ребойлера (11e) первого дегидратора (37). Поток горячего конденсата (30) рециркулирует в реактор этиленгликоля (8), непосредственно питая его до предварительного нагревателя этиленгликоля (3с).

На Фиг. 3 изображен схематический чертеж секции извлечения этиленоксида в соответствии с вариантом реализации данного изобретения. Поток (51), содержащий этиленоксид, подают в абсорбер (50) этиленоксида, в который подают охлажденный поток (52) обедненного абсорбента для получения верхнего потока (53) и потока обогащенного абсорбента (54). Поток (54) обогащенного абсорбента контактирует в одном или более теплообменниках (55) с потоком (59) горячего обедненного абсорбента для получения горячего потока (56) обогащенного абсорбента, который подают в отпарную колонну этиленоксида (57). В отпарной колонне этиленоксида (57) с помощью пара, подаваемого через впускное отверстие (58), этиленоксид очищается от обогащенного абсорбента для получения потока обедненного абсорбента (59) и верхнего потока (63), содержащего этиленоксид и воду. Отводимый поток гликоля выводят через выпускное отверстие (61). Согласно предпочтительному варианту реализации данного изобретения отпарная колонна (57) этиленоксида содержит, в дополнение к первому ребойлеру (60), второй ребойлер (62), работающий на паре низкого давления, произведенном в другом месте завода, например в верхнем конденсаторе моноэтиленгликоля, таким образом, снижая нагрузку на нижний ребойлер (60). Верхний поток (63) отпарной колонны этиленоксида подают в одну или более конденсаторных установок (64) для получения водного потока (65) этиленоксида и потока пара (66), содержащего легкие фракции и не сконденсированный этиленоксид. Не сконденсированный этиленоксид отделяют от легких фракций в абсорбере этиленоксида (67), в который подают холодный поток (68) обедненного абсорбента. Этот холодный поток (68) обедненного абсорбента получают посредством теплообмена горячего потока (59) обедненного абсорбента с холодным потоком (54) обогащенного абсорбента в одном или более теплообменниках (55), и охлаждения в одной или более установках охлаждения/замораживания (69).

Согласно предпочтительному варианту реализации данного изобретения холодный поток обогащенного абсорбента (70), отводимый из абсорбера остаточного этиленоксида (67), подают в отпарную колонну этиленоксида (57) в точке над горячим потоком обогащенного абсорбента (56), таким образом обеспечивая внешний обратный поток в отпарную колонну. В этом варианте реализации изобретения, по меньшей мере часть (71) холодного потока обогащенного абсорбента (54), отведенного из нижней части абсорбера (50) этиленоксида, подают в абсорбер остаточного этиленоксида (67) выше точки, в которой сырье (66), содержащее этиленоксид, подают в абсорбер остаточного этиленоксида (67), тем самым снижая потребность в обедненном абсорбенте (подаваемом через поток (68)) остаточного абсорбера (67).

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ ТЕПЛОВОЙ ЭНЕРГИИ В ПРОЦЕССЕ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2769509C2 |

| СПОСОБЫ И СИСТЕМЫ РЕЦИРКУЛЯЦИИ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ В ПРОИЗВОДСТВЕ ЭТИЛЕНГЛИКОЛЯ | 2017 |

|

RU2737471C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНОКСИДА | 2009 |

|

RU2525237C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2477718C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА И ЭТИЛЕНГЛИКОЛЯ | 2008 |

|

RU2462461C2 |

| ДЕСОРБЦИЯ СО БЕЗ СТРИППЕРА | 2011 |

|

RU2565693C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ | 2012 |

|

RU2599828C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ | 2011 |

|

RU2579368C2 |

| СПОСОБ ДЕГИДРАТАЦИИ УГЛЕВОДОРОДНОГО ГАЗА | 2019 |

|

RU2820185C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

Настоящее изобретение относится к способу извлечения этиленгликоля из водного потока, содержащего этиленгликоль. Предлагаемый способ включает следующие стадии: (а) подачу указанного водного потока, содержащего этиленгликоль, на этап испарения в многоступенчатом испарителе, выполняемый в 3-4 ступени, с получением концентрированного потока, содержащего этиленгликоль; (b) подачу указанного концентрированного потока, содержащего этиленгликоль, на первый этап дегидратации в первом дегидраторе, представляющем собой дистилляционную колонну, оборудованную тарелками или насадкой, эквивалентными теоретическим ступеням от 2 до 10, работающем при избыточном давлении в диапазоне от 0,3 до 3 Бар и.д. (Бар избыточного давления), для получения потока частично дегидратированного этиленгликоля, (с) подачу указанного частично дегидратированного потока этиленгликоля на второй этап дегидратации во втором дегидраторе, работающем под вакуумом, с получением потока дегидратированного этиленгликоля. При этом парообразный верхний поток из последней испарительной емкости в многоступенчатом испарителе используется в качестве технологического пара, и причем по меньшей мере часть указанного технологического пара используется для подачи тепла в первый дегидратор. Технический результат – создание улучшенного способа производства этиленгликоля, который требует меньшего внешнего подвода пара. 10 з.п. ф-лы, 3 ил.

1. Способ извлечения этиленгликоля из водного потока, содержащего этиленгликоль, причем указанный способ включает

(а) подачу указанного водного потока, содержащего этиленгликоль, на этап испарения в многоступенчатом испарителе, выполняемый в 3-4 ступени, с получением концентрированного потока, содержащего этиленгликоль;

(b) подачу указанного концентрированного потока, содержащего этиленгликоль, на первый этап дегидратации в первом дегидраторе, представляющем собой дистилляционную колонну, оборудованную тарелками или насадкой, эквивалентными теоретическим ступеням от 2 до 10, работающем при избыточном давлении в диапазоне от 0,3 до 3 Бар и.д. (Бар избыточного давления), для получения потока частично дегидратированного этиленгликоля,

(с) подачу указанного частично дегидратированного потока этиленгликоля на второй этап дегидратации во втором дегидраторе, работающем под вакуумом, с получением потока дегидратированного этиленгликоля; и

где парообразный верхний поток из последней испарительной емкости в многоступенчатом испарителе используется в качестве технологического пара, и причем по меньшей мере часть указанного технологического пара используется для подачи тепла в первый дегидратор.

2. Способ по п. 1, отличающийся тем, что указанный водный поток, содержащий этиленгликоль, получают способом, включающим производство этиленоксида в секции этиленоксида и гидролиз этиленоксида в секции этиленгликоля, и причем по меньшей мере часть пара, полученного в первом дегидраторе, используется для приведения в действие одного или более потребителей пара низкого давления в секции этиленоксида или секции этиленгликоля.

3. Способ по п. 2, отличающийся тем, что указанные потребители пара низкого давления включают одну или более холодильных установок.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что первый дегидратор работает при давлении в диапазоне 0,5-1,5 Бар и.д., более предпочтительно 0,8-1,2 Бар и.д.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что собранные конденсаты многоступенчатого испарителя быстро выпаривают для образования паров вскипания и конденсата паров вскипания, и причем по меньшей мере часть конденсата паров вскипания возвращают в реактор этиленгликоля.

6. Способ по любому из пп. 2-5, отличающийся тем, что по меньшей мере часть конденсата одного или более потребителей пара низкого давления используется для подачи обратного потока в первый дегидратор.

7. Способ по любому из пп. 2-6, отличающийся тем, что секция этиленоксида содержит отпарную колонну этиленоксида (ЭО), причем указанная отпарная колонна этиленоксида содержит первый и дополнительный второй ребойлер, и причем тепло подают в указанный второй ребойлер отпарной колонны этиленоксида с помощью пара низкого давления, образующегося в верхнем конденсаторе колонны для очистки моноэтиленгликоля (МЭГ).

8. Способ по любому из пп. 2-7, отличающийся тем, что секция этиленоксида содержит отпарную колонну этиленоксида, в которую подают обогащенный абсорбент при повышенной температуре, и причем один или более внешних технологических потоков сырья подают в отпарную колонну этиленоксида в месте, выше подачи обогащенного абсорбента с повышенной температурой, и при более низкой температуре относительно подаваемого обогащенного абсорбента с повышенной температурой.

9. Способ по п. 8, отличающийся тем, что по меньшей мере часть потока обогащенного абсорбента из нижней части абсорбера этиленоксида используется в качестве внешнего технологического потока сырья, подаваемого при более низкой температуре в отпарную колонну этиленоксида.

10. Способ по п. 8, отличающийся тем, что секция этиленоксида содержит абсорбер остаточного этиленоксида, причем по меньшей мере часть потока обогащенного абсорбента из нижней части остаточного абсорбера используется в качестве внешнего технологического потока сырья, подаваемого при более низкой температуре в отпарную колонну ЭO.

11. Способ по любому из пп. 2-10, отличающийся тем, что секция этиленоксида содержит абсорбер остаточного этиленоксида, причем по меньшей мере часть потока обогащенного абсорбента из нижней части абсорбера этиленоксида подают выше точки, в которой сырье, содержащее этиленоксид, подают в указанный абсорбер остаточного этиленоксида.

| US 2002010378 A1, 24.01.2002 | |||

| СПОСОБ РЕГЕНЕРАЦИИ ГЛИКОЛЯ | 1981 |

|

SU1055087A1 |

| US 3875019 A1, 01.04.1975 | |||

| ВЫДЕЛЕНИЕ И ОЧИСТКА ГЛИКОЛЯ | 2007 |

|

RU2440964C2 |

Авторы

Даты

2022-12-07—Публикация

2018-11-20—Подача