Изобретение относится к энергетическому машиностроению, в частности, турбодетандерная генераторная установка относится к генераторам электрической энергии с газотурбинным приводом и применяется в области газоснабжения для утилизации энергии потока сжатого природного газа.

Назначением предлагаемой турбодетандерной генераторной установки (ТДУ), которая представляет собой электрогенератор (ЭГ) с турбодетандерным приводом (ТД), является выработка электрической энергии на основе преобразования потенциальной энергии природного газа в трубопроводе. Причем ТДУ используют на объектах газопотребления, например, на газорегуляторных пунктах (ГРП) и газораспределительных станциях (ГРС), где давление в трубопроводе на входе составляет 0,3-1,2 МПа. Полученная с помощью ТДУ электрическая мощность может использоваться для собственных нужд потребителя. Потребителем таких ГРП могут быть, например, котельные. Таким образом, ТДУ может быть использована в качестве автономного источника энергии малой мощности.

Из уровня техники известно изобретение «Турбоэлектрогенератор», патент RU2418957, опубл.20.05.2011, МПК F01D 15/10, содержащий турбогенератор, электрогенератор, в котором роторная часть установлена на валу турбины за рабочим колесом турбины и состоит из сегментов магнитной керамической оболочки, помещенных во внутреннюю полость торообразной оболочки из металлического сплава, и статорную часть в виде металлического тора, содержащего токопроводящие обмотки. В данном техническом решении передача тепла из высокотемпературной зоны от втулки газовой турбины через вал к втулке компрессора позволяет повысить КПД, относится к генераторам электрической энергии с газотурбинным приводом. Применение керамических деталей позволяет использовать генератор при экстремально малых значениях мощности вырабатываемой электроэнергии и при экстремально высоких температурах газа перед газовой турбиной. Однако рабочим телом являются продукты сгорания углеводородного топлива. Также использование процесса сжигания газа существенно понижает экономичность турбоэлектрогенератора, его нельзя встроить в штатную систему газопроводов, т.к. она требует дополнительных сложных технологических устройств отбора газа из магистрали и обеспечения безопасности работы генератора. В связи с обязательным подогревом, данное изобретение не обеспечивает получение заданной постоянной выходной мощности на валу турбины для обеспечения устойчивой работы генератора на заданной мощности при разных давлениях на входе в ТД от 0,3 до 1,2 МПа без специальных дорогостоящих средств подогрева газа, в то же время средства подогрева газа не улучшают, а ухудшают условия работы генератора.

Известно изобретение «Турбоэлектрогенератор», патент RU 2427714, опубл.27.08.2011, МПК F01D 15/10, содержащий турбину, ротор которой состоит из вала, на котором установлено рабочее колесо турбины, и статор который соединен с сопловым аппаратом турбины, а также высокооборотный электрогенератор, роторная часть которого установлена на валу турбины за рабочим колесом и состоит из магнитной керамической оболочки, состоящей из цилиндрических сегментов, расположенных вдоль оси вала турбины заключенного в цилиндрическую оболочку из металлического сплава. За счет керамической оболочки изобретение позволяет повысить надежность турбоэлектрогенератора. Относится к генераторам электрической энергии с газотурбинным приводом. Однако не решена задача отбора и подачи на рабочее колесо турбины природного газа из магистрали. При осуществлении кинематической связи валов турбокомпрессора и электрогенератора в данном изобретении позволяет исключить высокооборотную муфту, однако требуется применять камеру сгорания, что приводит к потери природного газа и ухудшению условий работы генератора. Кроме того, не решена задача использования вторичных источников энергии в газопроводах с перепадом давления в проточной части детандера 0,1-0,3 МПа, без дополнительных устройств в штатных редукционных клапанах ГРС или ГРП.

Известно изобретение «Турбодетандерная установка», патент RU 2213915, опубл. 10.10.2003, МПК F25B 11/00, F25B 9/04, содержащая электрогенератор, находящийся на одном валу с турбодетандером, вихревая труба, имеющая вход, который присоединен к линии подачи газа в турбодетандер, выход горячего потока газа из вихревой трубы, присоединенный к турбодетандеру для обогрева его рабочих поверхностей, и выход холодного потока газа из вихревой трубы, присоединенный к линии низкого давления за турбодетандером, что позволяет предотвратить обледенения рабочих поверхностей турбодетандера. Относится к установкам по утилизации потенциальной энергии давления газа. Однако применяется для холодильной техники. Кроме того, значительное понижение температуры при расширении природного газа требует обязательного подогрева природного газа перед турбодетандером, а, следовательно, и наличия источников дополнительного тепла. Кроме того, не обеспечена возможность использования потенциальной энергии природного газа с использованием перепада давления в пределах от 0,1 до 0,3 МПа и, как следствие, достижение стабильной работы ЭГ и получение единичной мощности ЭГ от 0,4 кВт до максимальной единичной мощности 1 кВт при заданном малом перепаде давления природного газа (ПГ) между главной магистралью и конечной магистралью потребителя.

Известно изобретение «Блочно-комплектная газораспределительная станция с автономной системой питания электроэнергией», патент RU 2270395, опубл.20.02.2006, МПК F17D 1/04, в которой турбодетандер выполнен по принципу, использующему высвобождающуюся в процессе расширения газа полезную энергию с заданным перепадом давления и температуры, и в котором рабочее колесо сидит на консольно расположенном валу, на конце вала, который соединен с синхронным генератором. Станция использует полезную энергию, высвобождаемую в процессе расширения при дросселировании агента (газа) перед подачей его потребителю. Что позволяет частично покрыть потребности в электроэнергии.

Однако поскольку турбодетандер работает при повышенной частоте вращения, требуется установка между его валом и валом генератора понижающего редуктора. При этом в генераторах, в которых имеется не одна, а несколько обмоток возбуждения, не сбалансирована работа генератора, что приводит к его неустойчивой работе и остаточному напряжению на нагрузке. Это приведет к невозможности получения заданной постоянной выходной мощности на валу турбины для обеспечения устойчивой работы генератора на заданной мощности при разных давлениях на входе в ТД от 0,3 до 1,2 МПа, а также, к невозможности достижения стабильной работы ЭГ и получение единичной мощности ЭГ от 0, 4 кВт до максимальной единичной мощности 1 кВт при заданном малом перепаде давлении природного газа (ПГ) между главной магистралью и конечной магистралью потребителя.

Известно изобретение «Устройство для отбора энергии из потока сжатого газа », патент RU 2472946, опубл. 20.01.2013, МПК F01D 15/10, F02C 1/02, F01D 3/04, F25B 11/00, содержащей турбодетандер, имеющий рабочее колесо турбодетандера, в которое поступает радиальный входной поток, генератор, имеющий ротор и статор, ротор которого приводится во вращение рабочим колесом турбодетандера, а наружная поверхность статора имеет охлаждающие ребра, причем турбодетандер и ротор размещены в участке трубы. Устройство предназначено для отбора энергии от сжатого газа, причем оно размещается в участке трубы, обычно образующем часть трубопровода. Устраняет недостаток клапанов понижения давления (или расширительных), который заключается в том, что в них теряется работа (энергия сжатого газа), совершаемая при повышении давления газа до высокого уровня. Техническое решение по данному изобретению заменяет работу редукционных клапанов на работу детандера, но это требует больших работ по переоборудованию ГРП или ГРС. В то же время не достигается возможность использования вторичных источников энергии в газопроводах с перепадом давления в проточной части детандера 0,1-0,3 МПа, без дополнительных устройств в штатных редукционных клапанах ГРС или ГРП, не сбалансирована работа генератора за счет отвода тепла, а также не позволяет создать ДГУ со сниженными массогабаритными характеристиками ТД, совмещенного с ЭГ. Кроме того, невозможно использовать более простую и технологичную конструкции турбины (турбодетандера - ТД) в пределах заданного типоряда ТДУ при малой мощности генератора.

Наиболее близким к предлагаемому техническому решению является полезная модель «Турбодетандерная электростанция», патент RU 38802, опубл. 10.07.2004, МПК E04H 5/02, которую можно взять за прототип. В турбодетандерной электростанции содержится турбодетандер, имеющий входной патрубок, или входные патрубки, соединенные с магистралью природного газа высокого давления, выхлопной патрубок, соединенный с магистралью подачи природного газа потребителю, и рабочие колеса турбодетандера, расположенные на валу ротора электрогенератора консольно, закреплены с одного конца вала, а одно или несколько рабочих колес последующих ступеней закреплены с другого, противоположного конца вала.

Может быть использована для создании электростанций малой мощности для выработки электроэнергии за счет энергии сжатого природного газа.

Однако в данной полезной модели решают другую задачу, а именно, снижение осевого усилия на упорном подшипнике с целью повышения ресурса. При этом отсутствие стабильного и предсказуемого взаимодействия магнитного поля ротора с обмотками статора, генерирующими, в свою очередь, необходимое количество электроэнергии с заданными параметрами, не обеспечивает получение заданной постоянной выходной мощности на валу турбины для обеспечения устойчивой работы генератора на заданной мощности при малых перепадах давлениях на входе в ТД в интервале от 0,3 до 1,2 МПа. Также в предложенной конструкции не обеспечена возможность работы ТД, у которого на турбине создают малый, требуемый, перепад давлений для его срабатывания. В техническом решении по патенту вместо требуемого перепада давления стремятся использовать максимальный перепад давления рабочего тела на турбине, в качестве которого используют природный газ высокого давления, иными словами, данная установка предназначена для больших перепадов давления.

Электрическую энергию в ГРП для собственных нужд в настоящее время получают от распределительных электрических сетей. Однако для целей электропотребления для собственных нужд прокладка специальных кабельных распределительных сетей от высоковольтных линий дорога, при их эксплуатации возникают дополнительные технические трудности, и кроме того, нерентабельна. Предлагаемое устройство позволяет на месте потребителей электроэнергии в ГРП (ГРС) непосредственно вырабатывать эту электроэнергию без существенных дополнительных затрат на их производство и доставку к потребителю по высоковольтному кабелю. Так вырабатываемая электроэнергия может использоваться для собственных нужд в контролируемых пунктах телемеханики ГРП, контрольно-измерительных приборах, устройствах сигнализации и прочих приборах, а также на местных радиорелейных станциях, пунктах катодной защиты газопроводов, пунктах управления арматурой.

Большинство потребителей электроэнергии, находящихся на вышеуказанных точках управления и обслуживания газовых магистралей, являются слаботочными. Для оборудования, чье энергопотребление несколько выше, устанавливаются различные преобразователи напряжения и энергонакопители (АКБ). Таким образом выходные параметры ДГУ-Uгн=27…70 В и с частотой 1…3 кГц, являются достаточными для питания определенного класса потребителей. Но известные из уровня техники электроагрегаты, используемые для этих целей либо маломощные, например, их мощность не превышает 5-30 кВт, поскольку как правило используют одноступенчатые турбины лопаточного типа. (см. Беседин С.Н. И др. «Разработка и создание автономных энергетических установок малой мощности с расширительной турбиной», Газотурбинные технологии, 2010 г., с.10-13), либо слишком мощные, например, турбодетандер компании RMG (Германия), который обладает мощностью 160 кВт, т.е. как минимум в 8 раз превышающей мощность, необходимую для ГРС.

Таким образом, до настоящего времени электрогенераторы с турбодетандерным приводом в диапазоне мощностей от 0,4 кВт до максимальной единичной мощности 1 кВт не разрабатывались.

При этом известно, что в магистральных трубопроводах исходное давление ПГ составляет 5,5-8,0 (9,0) МПа, поэтому для подачи газа потребителю, он дросселируется в несколько ступеней, сначала на ГРС с применением мощных турбодетандеров или редукционных клапанов, а затем на ГРП, также с применением редукционных клапанов. При этом в дросселирующих устройствах потенциальная энергия ПГ вместо того, чтобы совершать полезную работу, расходуется на преодоление гидравлических сопротивлений и безвозвратно теряется.

В настоящее время для совершения полезной работы на ГРП заменяют дроссельные клапаны турбодетандерами, что позволяет генерировать электричество или производить другую полезную работу. Однако известны турбодетандерные электродвигатели (ТДЭ) большой мощности в пределах мощностей от 1 до 6 MB, которые производятся такими международными компаниями как АББ и Атлас Копко. В них источником энергии является энергия расширения газа в газопроводах с давлением газа не менее 1,5-3,5 МПа. Их преимущество - они утилизируют собственные энергетические ресурсы мощной газотранспортной системы при понижении на ГРС давления газа с 8,0 (9,0) МПа до 1,5-3,5 МПа, и генерируют электроэнергию мощностью от 1 до 3,5 МВт.

В основном при этом решается задача утилизации максимально большего количества энергии на ГРС при возникающих перепадах давлений газа в центральном (магистральном) трубопроводе.

В настоящее время возникла потребность в ТДУ малой мощности, которые работают при малом перепаде давления, с природным газом (ПГ) поступающим из части высокого (среднего) давления в ответвление от основной магистрали, или в газопровод конечного потребителя с более низким давлением подачи ПГ. Такое ТДУ можно расположить в отдаленных ГРП, в основном, в сельской местности, куда проводить электросеть (прокладывать ЛЭП) дорого и нецелесообразно.

При этом известные маломощные энергоблоки с ротационными, поршневыми и винтовыми турбодетандерами неэффективны, т.к. в них утечка природного газа больше 1%. (см. Зарянкин А.В. И др., «Автономная турбодетандерная установка для газораздаточных станций», Газотурбинные технологии, 11.2011 г., с.44-48). В то же время известные турбинные турбодетандеры призваны, прежде всего, способными работать с большим количеством газа и большими перепадами его давлений (в соотношениях до 5: 1) и рассчитаны на утилизацию газа в максимально больших объемах.

Второй задачей является разработка ТДУ со сниженными массогабаритными размерами. Так маломощные ТДУ с лопаточными расширительными турбинами имеют значительную массу и габариты при низкой мощности - от 2-до 400 кВт. (см. Гуров В.И., «ЦИАМ - плацдарм инноваций», Газотурбинные технологии, 09.2009 г., с 30-34).

При этом стоимость электроэнергии полученная с их помощью очень высока. Возможность установки их непосредственно на ГРП (ГРС) проблематична из-за того, что требуется значительно реконструировать всю систему подачи газа потребителю через ГРП.

В настоящее время требуется разработать такой ТДУ, который будет иметь технические характеристики в пределах заданного типоряда ТДУ по мощности генератора, которые наилучшим образом соответствуют предъявляемым требованиям к нему; иметь малые массу и габариты, работать на малых перепадах давления потока газа, и встраиваться в штатную систему ГРП (ГРС) без больших дополнительных затрат.

Таким образом, в предложенном техническом решении решается задача разработки автономного источника электроэнергии малой мощности, который работает на малых перепадах давления.

Таким источником является предлагаемая турбодетандерная генераторная установка (ТДУ) со следующими техническими характеристиками:

- единичная максимальная мощность не более 1 кВт, рабочая мощность - от 0,4 до 0,6 кВт (по расчетным условиям эксплуатации);

- рабочее тело - природный газ, с температурой на входе от минус 20 до плюс 20 град C;

- давление газа на входе 0,3-1,2 МПа, в частности типоряда 0,3 МПа, 0,6 МПа, 1,2 МПа;

- минимально требуемый перепад давления 0,1 МПа для расчетной работы ТДУ;

- Температура газа на выходе - соответствующая исключению гидратообразования, т.е. не ниже минус 5°C;

- при малом расходе газа от 100 до 200 нм3/час;

- для улучшения условий работы ТДУ и получения требуемых ТТХ ТДУ было принято решение охлаждать генератор и вращающиеся части ТДУ самим же природным газом, что дало возможность соблюдать рабочий терморежим ТДУ без ППГ (система предварительного подогрева газа) (при штатной работе ТДУ) или уменьшить потребляемую мощность на предварительный подогрев ПГ при низких отрицательных температурах эксплуатации, например, в жестких условиях крайнего Севера.

Заявленным изобретением достигается следующий технический результат.

- возможность использования вторичных источников энергии в газопроводах с перепадом давления в проточной части детандера 0,1-0,3 МПа, без дополнительных устройств в штатных редукционных клапанах ГРС или ГРП;

- при этом появляется возможность использования потенциальной энергии природного газа с использованием перепада давления в пределах от 0,1 до 0,3 МПа;

- создание ТДУ со сниженными массогабаритными характеристиками ТД, совмещенного с ЭГ;

- использование более простой и технологичной конструкции турбины (турбодетандера - ТД) в пределах заданного типоряда ТДУ по мощности генератора;

- получение заданной постоянной выходной мощности на валу турбины для обеспечения устойчивой работы генератора на заданной мощности при разных давлениях на входе в ТД от 0,3 до 1,2 МПа;

- что обеспечивает стабильное и предсказуемое взаимодействие магнитного поля ротора с обмотками статора, генерирующими в свою очередь необходимое количество электроэнергии с заданными параметрами

- малая инерционная масса ротора генератора дает возможность вращать его на больших оборотах (высокооборотный) и расположить сам ротор в кинематической схеме на одном валу с турбиной ТД без промежуточных устройств, таких как понижающий редуктор, что значительно упрощает конструкцию, уменьшает габариты, увеличивает надежность и КПД системы в целом.

- достижение стабильной работы ЭГ и получение единичной мощности ЭГ от 0,1 кВт до максимальной единичной мощности 1 кВт при заданном малом, искусственно созданном, перепаде давлении природного газа (ПГ), созданным редуцирующим клапаном (устройством редуцирования) между главной магистралью и конечной магистралью потребителя;

- возможность повышения КПД, путем эффективного преобразования потенциальной энергии давления ПГ в электрическую энергию за счет отбора теплоты от работающего ЭГ.

Данный технический результат достигается за счет того, что турбодетандерная генераторная установка (ТДУ) содержит: электрогенератор (ЭГ) и турбодетандер(ТД) с рабочим колесом, рабочее колесо ТД расположено на валу ротора ЭГ консольно и закреплено с одного конца вала, ротор ЭГ расположенный в корпусе между подшипниками, и статор ЭГ снабжен обмотками в сердечнике, например, соленоидами, при этом ТДУ снабжена входным патрубком, соединенным с основным газопроводом природного газа(ПГ), и выходным патрубком, соединенным с основным трубопроводом подачи ПГ потребителю.

Предложенная конструкция ТДУ отличается тем, что турбодетандер (ТД) выполнен в виде безлопаточной расширительной канальной газовой турбины и образует с ЭГ единую конструкцию ТДУ, которая работает от перепада давления ПГ между подводящим газопроводом и технологическими узлами основного газопровода. ТД и ЭГ размещены в одном корпусе, при этом в общем для ТД и ЭГ корпусе на подшипниках закреплен их общий вал. Перепад температуры ПГ, между подаваемым на сопловой аппарат рабочего колеса ТД и природного газа в выходном патрубке ТДУ не превышает 5-12 градусов С в результате относительно малого перепада давления в проточной части ТД и компенсации падения температуры при расширении ПГ за счет охлаждения подвижных частей ЭГ - ротора и подшипников, а также статора. Рабочее колесо ТД выполнено в виде безлопаточной расширительной канальной газовой турбины, в частности, центростремительной турбины канального типа, и жестко закреплено на общем валу ТД и ЭГ. При этом рабочее колесо вращает вал при малом перепаде давления от 0,1 до 0,3 МПа в проточной части турбодетандера, и отвод ПГ из рабочего колеса ТД осуществляют через выпускной патрубок в основной трубопровод подачи ПГ потребителю. ЭГ выполнен в виде трехфазного высокооборотного синхронного бесколлекторного генератора на постоянных магнитах, и обеспечивает выработку электрического тока частотой до 2,8 кГц и рабочей мощности от 0,1 до 1,0 кВт, при максимальной мощности не более 1 кВт. Ротор ЭГ снабжен постоянными магнитами и является, например, явнополюсным, охлаждаемым потоком ПГ, который подается в общий корпус ТДУ. Статор ЭГ снабжен обмотками с сердечниками, выполненными, например, наборными из листовой трансформаторной стали или цельными из магнитного сплава, например, сплав КС-25). Корпус в частном случае снабжен наружным кожухом и герметизирован в местах стыка корпуса и его наружного кожуха, а также в узле вывода электропроводов. Рабочее давление ПГ на входе в ТД Рраб составляет от 0,3 МПа до 1,2МПа. Газодинамические параметры соплового аппарата и рабочего колеса ТД рассчитывают под определенное (заданное) входное давление ПГ, Рраб на входе в ТДУ от входного патрубка, соединенного с основным газопроводом в пределах от 0,3 МПа до 1,2 МПа, таким образом, чтобы обеспечивать устойчивую работу ЭГ в расчетном диапазоне выдаваемой мощности, в частности, за счет постоянной выходной мощности, снимаемой с турбины ТД. Ротор ЭГ выполнен, например, с восемью кольцевыми (или секторными) двухполюсными постоянными магнитами из сплава, например, самарий-кобальт (сплав КС-25), установленными внутри металлических, например, титановых дисков. Например, статор ЭГ может быть выполнен с шестью обмотками и сердечником из сплава МП250, при этом вал ТДУ вращается, например, на подшипниках качения и/или скольжения, с номинальной частотой вращения от 30000 до 85000 об/мин. При этом потребную, номинальную выходную мощность ЭГ выбирают методом последовательного приближения ряда расчетных параметров: вероятное энергопотребление расчетного набора потребителей, рабочее давление на выбранном основном газопроводе, (магистрали), перепад давления на выбранных магистралях и газорегуляторных пунктах (ГРП), и расчетная снимаемая мощность газовой турбины (мощность рабочего колеса турбодетандера) при расчетном перепаде давления, с учетом прочностных, динамических, термодинамических, газо динамических и электротехнических расчетов. Кроме того, предельная частота вращения рабочего колеса ТД (турбины) при избыточном давлении ПГ от 0,3 МПа до 1,3 МПа обеспечивает максимальную частоту вращения ротора ЭГ 130000 об/мин. А согласование работы газодинамической части и электрической части ТДУ проводят после монтажа на стенде и проверки на холостых оборотах без нагрузки на ЭГ, а затем уже - под нагрузкой согласно программе испытаний, иными словами, согласование полной мощности ЭГ в зависимости от частоты вращения рабочего колеса ТД (турбину) - сначала в режиме холостого хода ЭГ, а затем в режиме ЭГ под нагрузкой. В частном случае полную расчетную мощность ЭГ обеспечивают за счет уровня плотности индуцированного тока в обмотке статора ЭГ и рассчитывают коэффициент перекрытия (полюсного перекрытия) магнитного поля, генерируемого постоянными магнитами, через обмотку статора. При этом сопловой аппарат рабочего колеса и рабочее колесо ТД изготавливают в виде единых, объемных деталей сложной конфигурации методом быстрого прототипирования при помощи послойного синтеза трехмерных объектов, например, из пластика, напритмер, ABS plus с использованием 3D принтера.

Конструкция устройства поясняется чертежами, которые не охватывают всех возможных конструктивных вариантов исполнения креплений корпуса или его частей в единую конструкцию ТДУ с подачей ПГ на рабочее колесо (турбину) турбодетандера через ЭГ и проточные каналы корпуса, а также всевозможных вариантов исполнения ТДУ и системы клапанов в основном трубопроводе при его врезке.

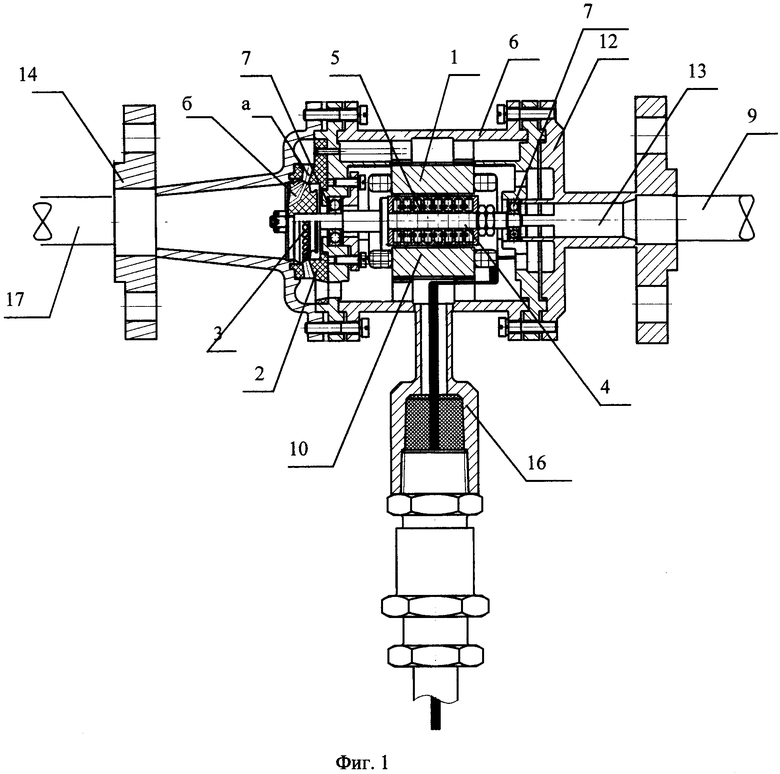

На Фиг. 1 показано продольное сечение ТДУ с входным (впускным) и выходным (выпускным) патрубками, схема подачи природного газа из основного газоопровода - через входной газопровод ТДУ от основного газопровода напрямую в корпус ЭГ - продольно осевая подача;

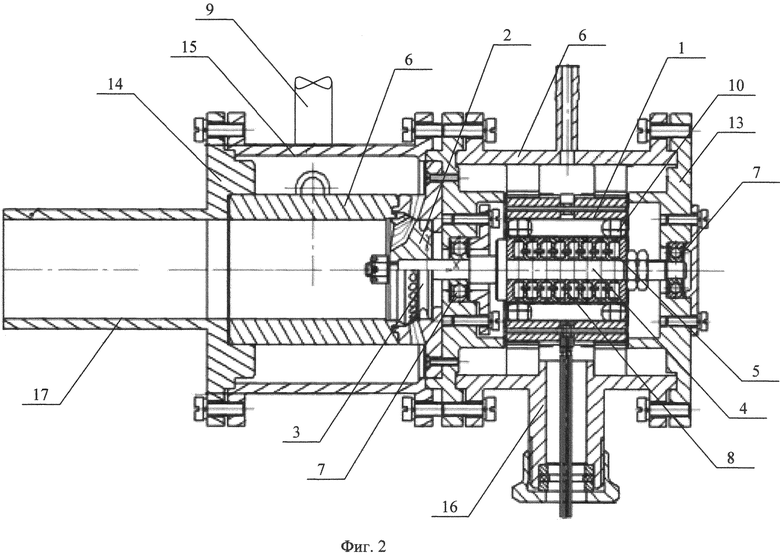

На Фиг. 2 показан вариант исполнения ТДУ с входным (впускным) и выходным (выпускной) патрубками, схема подачи природного газа из основного газопровода - через входной газопровод ТДУ от основного трубопровода радиально, с направлением природного газа первоначально по проточным канал в кожух ЭГ, а затем в проточную часть ТД;

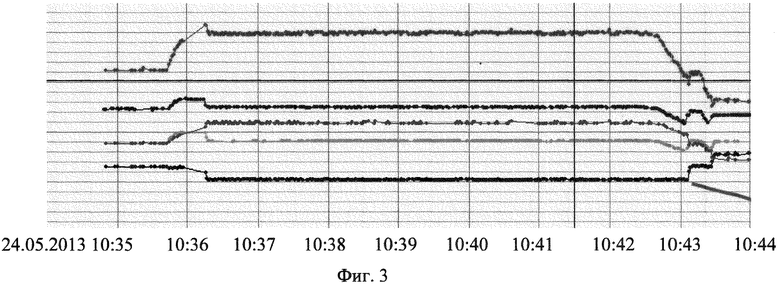

На Фиг. 3 показаны графики выходных параметров ЭГ: R - сопротивления, Ом; U - напряжения, В; I - сила тока, А; Р - мощность, Ватт; TRPMx1000 - обороты вала ТДУ;

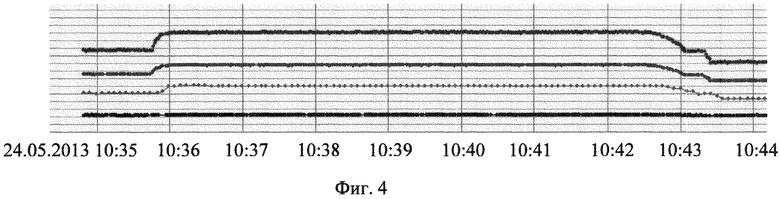

На Фиг. 4 показаны графики давления и расхода газа в газопроводах ТДУ: Pi - давление газа на входе в ТДУ, бар; Pout - давление газа на выходе из ТДУ, бар; dP - разница между давлением на входе и выходе, бар; Р - расход - расход газа, нм3/час;

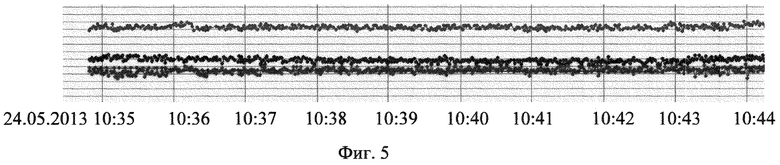

На Фиг. 5 показаны графики температур: dT - разницы температур на входе и выходе из ТДУ, град С; Tin - температура на входе в ТДУ, град С; Tout - температура на выходе из ТДУ, град С; Trga - температура датчика расхода газа, град С;

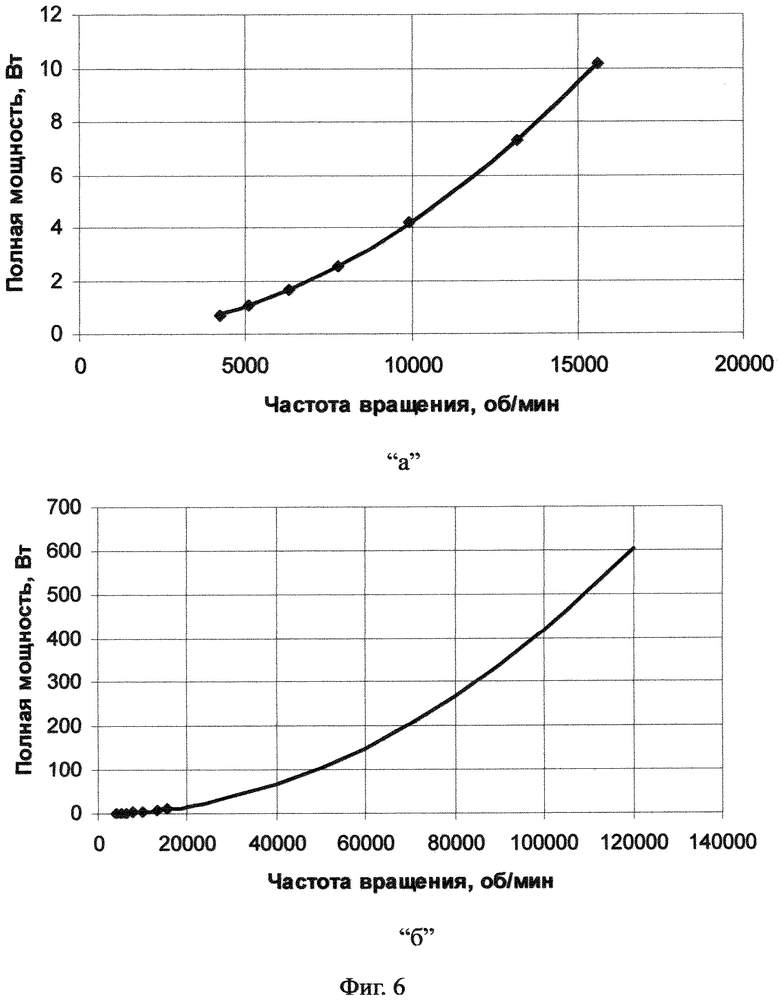

На Фиг. 6 а и б показана зависимость полной мощности от частоты вращения ротора ЭГ: а) зависимость при испытании в режиме холостого хода; б) зависимость при испытании с нагрузкой R=1,5 Ом в фазе 0-1.

Турбодетандерная генераторная установка (ТДУ) состоит из следующих частей (см.Фиг. 1): электрогенератор (1), турбодетандер (2), снабженный рабочим колесом (3), которое расположено на валу (4) ротора (5) ЭГ (1). Турбодетандер (2) выполнен в виде безлопаточной расширительной канальной газовой турбины. Причем рабочее колесо (3) выполнено из термостойкой пластмассы, например, пластика ABS plus. Рабочее колесо (3) ТД выполнено в виде центростремительной турбины канального типа. Сложные по конфигурации расчетные каналы проточной части (а) рабочего колеса (3) и каналы соплового аппарата (б) ТД (2) выполнены на 3D принтере в соответствии с расчетными характеристиками под конкретные значения давления газа. Поскольку изготовление рабочего колеса технологично и не требует больших трудозатрат на их изготовление, то ТДУ может выпускаться в различных модификациях каждая их которых рассчитана на заданный перепад рабочего давления в конкретном типоряду. Причем выбранный шаг по перепаду давлений может быть очень мал - от 0,5 до 0,025 МПа. Ротор (5) ЭГ (1) расположен в корпусе (6) между подшипниками (7). Подшипники применены, например, радиально упорные, шариковые. На подшипниках (7) закреплен общий для ЭГ и ТД вал (4). Рабочее колесо (3) жестко закреплено на общем валу (4) и размещено консольно. В частном случае оно может быть размещено с одного или обоих концов вала (4).

ЭГ (1) выполнен в виде трехфазного высокооборотного синхронного бесколлекторного генератора на постоянных магнитах.

Ротор (5) ЭГ (1) снабжен постоянными магнитами (8) и является явнополюсным, охлаждается потоком природного газа из основного трубопровода (9), который подается в общий корпус (6) ТДУ.

Статор (10) ЭГ (1) снабжен обмотками (11) с сердечником (соленоидами). Сердечники выполнены наборными из листовой трансформаторной стали. (см. Фиг. 2). ЭГ (1) и ТД (2) образуют единую конструкцию ТДУ, которая размещена в общем корпусе (6).

Корпус (6) может быть выполнен в виде единой конструкции с крышками (12), на которых размещаются патрубки (13, 14) (см. Фиг. 1), так и состоять из отдельных частей, которые соединены между собой болтовыми соединениями, (см. Фиг. 2). Корпус в частном случае может быть снабжен наружным кожухом (15) (см. Фиг. 2). Корпус (6) герметизирован в местах стыка корпуса и его наружного кожуха, либо в местах стыков крышек (12), а также в узле вывода электропроводов (16). ТДУ снабжена входным патрубком (13), соединенным с основным газопроводом (9) природного газа (ПГ), и выходным патрубком (14), соединенным с газопроводом подачи ПГ потребителю (17) через существующие технологические узлы.

В результате описанной конструкции достигаются сниженные массогабаритные характеристиками как ТД, так и совмещенного с ним ЭГ, и, в следствие этого - всего ТДУ.

Кроме того, использование более простой и технологичной конструкции рабочего колеса (турбины) турбодетандера (ТД), посредством канальной безлопаточной газовой турбины канального типа достигается требуемая модификация в пределах заданного типоряда ТДУ по мощности генератора и перепаду рабочего давления ПГ.

Благодаря высокооборотному ЭГ и малой массе рабочего колеса ТД, достигается возможность использования вторичных источников потенциальной энергии сжатого газа в газопроводах с малым перепадом давления в проточной части детандера 0,1-0,3 МПа, без дополнительных устройств в штатных редукционных клапанах ГРС или ГРП. Кроме того, при этом появляется возможность использования потенциальной энергии природного газа с использованием перепада давления в пределах от 0,1 до 0,3 МПа. Возможность использования пластикового компактного рабочего колеса турбодетандера определена низким температурным уровнем рабочей среды (ПГ) в проточной части «а» ТД и его сопловом аппарате «б», которая составляет не более 80 град. С.

Перепад температуры природного газа, между ПГ, подаваемым на сопловой аппарат «б» рабочего колеса (3) ТД (2), и ПГ в выходном патрубке (14) ТДУ не превышает 5-12 градусов С в результате относительно малого перепада давления в проточной части «а» ТД (2) и компенсации падения температуры при расширении ПГ, за счет охлаждения подвижных частей ЭГ (1).

В процессе работы рабочее колесо (3) вращает вал (4) при малом перепаде давления от 0,1 до 0,3 МПа в проточной части «б» турбодетандера, и отвод ПГ из рабочего колеса (3) ТД осуществляют через выпускной патрубок (14) в трубопровод подачи ПГ потребителю (17).

Таким образом, ЭГ обеспечивает выработку электрического тока частотой до 2,8 кГц и рабочей мощности от 0,1 до 0,6 кВт, при максимальной мощности не более 1 кВт.

Кроме того, получение заданной постоянной выходной мощности на валу турбины для обеспечения устойчивой работы генератора на заданной мощности при разных давлениях на входе в ТД от 0,3 до 1,2 МПа подтверждают графики, представленные на Фиг. 3, 4, 5.

Допустимую частоту вращения ротора ((8) и передаваемую электрогенератору (1) полезную мощность рассчитывают исходя из газодинамических характеристик рабочего колеса (3) ТД (2) и соплового аппарата «а» с учетом их прочностных характеристик или потребных оборотов.

Это обеспечивает достижение стабильной работы ЭГ и получение единичной мощности ЭГ от 0,1 кВт до максимальной единичной мощности 1 кВт при заданном малом перепаде давлении природного газа (ПГ) между основной магистралью и конечноймагистралью потребителя, возможность повышения КПД, путем эффективного преобразования потенциальной энергии давления ПГ в электрическую энергию за счет отбора теплоты от работающего ЭГ.

Оценка изменения частоты вращения и мощности рабочего колеса (3) ТД (2) в зависимости от изменения степени понижения давления показывает, что за счет изменения геометрии соплового аппарата «а» и проточной части «б» рабочего колеса ТД (турбины) при избыточных давлениях от 0,7 МПа до 1,3 МПа, можно добиться согласования работы ТД (турбины) и выходных параметров электрогенератора по частоте вращения и мощности, а также дросселированием подачи природного газа на ТДУ.

За счет применения ЭГ (1), выполненного в виде трехфазного высокооборотного синхронного переменного бесколлекторного генератора на постоянных магнитах и расчета его величины µ, при работе в режиме генератора переменного электрического тока, возможно добиться стабильного и предсказуемого взаимодействия магнитного поля ротора с обмотками статора, генерирующими в свою очередь необходимое количество электроэнергии с заданными параметрами. Предложенная схема ЭГ (1) позволяет обеспечить необходимую структуру полей магнитной индукции и требуемый уровень плотности индукцированного тока в обмотке статора (10) за счет взаимодействия магнитных полей дипольного ротора (8) с материалом магнитопровода. Кроме того, малая инерционная масса ротора генератора дает возможность вращать его на больших оборотах (высокооборотный) и расположить сам ротор (8) в кинематической схеме на одном валу (4) с рабочим колесом (3) ТД (1) без промежуточных устройств, таких как понижающий редуктор. Это, в свою очередь, значительно упрощает конструкцию, уменьшает габариты, увеличивает надежность и КПД системы в целом и уменьшает металлоемкость.

Работоспособность предложенной конструкции ЭГ с турбодетандерным приводом подтверждена лабораторными исследованиями. На графиках Фиг. 3, 4, 5 отражены параметры работы ТДУ, выдаваемая им мощность и другие данные при различных входных и управляющих параметрах. Таким образом был выявлен оптимальный режим нагрузки при разных оборотах, согласно программе испытаний.

Были также построены графики полной мощности и корреляция величины мощности в зависимости от частоты вращения ротора (квадратичная зависимость). (см. Фиг. 6.)

Система отбора энергии потока ПГ из газопровода для ТДУ применяется в области газоснабжения для утилизации энергии потока сжатого природного газа, а также для утилизации вырабатываемого генератором тепла. Назначением этой системы является ее использование на объектах газопораспределения, например, на газорегуляторных пунктах (ГРП) и газораспределительных станциях (ГРС). Кроме того, возможна установка такой системы с ТДУ методом врезки, как в уже существующие магистрали и их запорную арматуру, внутри уже построенного и эксплуатирующегося ГРП (ГРС), так и установка ТДУ на этапе проектирования и строительства ГРП (ГРС) и ее монтажа.

Из уровня техники известно изобретение «Установка утилизации энергии сжатого природного газа», патент RU 2073169, опубл. 10.02.1997, МПК F17D 1/07, выполненная таким образом, что турбина-детандер последовательно установлены по ходу газа в трубопроводе, соединяющем между собой газопроводы высокого и низкого давлений. Установка позволяет повысить экономичность установки, однако она не обеспечивает отбора газа с заданным малым перепадом давления природного газа (ПГ) между главной магистралью и конечной магистралью потребителя. Кроме того, схема подключения установки не дает возможности повышения КПД за счет эффективного преобразования потенциальной энергии давления ПГ в электрическую энергию при отборе теплоты от работающего ЭГ.

Известно изобретение «Блочно-комплектная газораспределительная станция с автономной системой питания электроэнергией», патент RU 2270395, опубл. 20.02.2006, МПК F17D 1/04, в котором на отводе от магистрального газопровода расположены магистральный кран, регулятор давления газа, турбодетандер, который выполнен по принципу, использующему высвобождающуюся в процессе расширения газа полезную энергию с заданным перепадом давления и температуры, и распределительный кран магистрали потребителя, расположенный консольно на общем с ЭГ валу, закрепленном на двух подшипниках. Позволяет создать блочно-комплектную газораспределительную станцию с автономной системой питания электроэнергией, обеспечивающей использование полезной работы, которую может совершить транспортируемый агент (газ) при отборе его из магистрального трубопровода. Однако используются трубопроводы высокого давления с дросселированием (расширением) и подачей его в трубопровод сравнительно низкого давления к потребителю, а станция располагается параллельно этой системе. Кроме того, не обеспечена возможность врезки ТДУ в магистраль и систему редуцирования на ГРП (ГСП) без сложных доработок этих систем и без негативного влияния на их работу.

Известно изобретение «Устройство для отбора энергии из потока сжатого газа», патент RU 2472946, опубл.20.01.2013, МПК F01D 15/10, F02C 1/02, F01D 3/04, F25B 11/00, в котором турбодетандер и ротор генератора размещены в участке трубы, снабжен устройством предварительного нагрева, причем это устройство располагается на участке трубы перед турбодетандером, снабжено выпускным каналом, содержащим размещенный в нем регулятор потока, выполненный с возможностью настройки на уравновешивание давления, генератор содержит впускное отверстие в пространстве, ограниченном ротором и статором и сообщающимся посредством газового потока с дополнительным участком трубы. Устройство обеспечивает возможность его размещения в участке трубы, обычно образующем часть трубопровода. Однако в клапане понижения давления (или расширительных) теряется работа, выполненная при повышении давления газа до высокого уровня, и не обеспечена возможность использования этой энергии для полезной работы. Кроме того, не обеспечена возможность достижения стабильной работы ЭГ и получение единичной мощности ЭГ от 0,4 кВт до максимальной единичной мощности 1 кВт при заданном малом перепаде давлении природного газа (ПГ) между главной магистралью и конечной магистралью потребителя, а это, в свою очередь приводит к существенному нарушению условий работы штатной системы ГРП (ГРС).

Известна полезная модель «Турбодетандерная установка», патент RU 64284, опубл. 27.06.2007, МПК F01D 15/10, в которой электрогенератор и газорасширительная турбина размещены в газопроводящей трубе вo вмонтированном в нее виде. Система позволяет использовать малые масгабаритные характеристики электромашинного турбодетандера, однако невозможно обеспечить улучшенные условия работы ТДУ и получение требуемых технических характеристик ТДУ за счет охлаждением ЭГ и его вращающихся частей самим же природным газом. Следовательно, в техническом решении в соответствии с полезной моделью рабочий терморежим ТДУ необходимо обеспечить сложными дополнительными устройствами. Это не позволяет уменьшить потребляемую мощность всего ТДУ из-за предварительного подогрева ПГ в ППГ и, одновременно, из-за необходимости охлаждать ЭГ.

Наиболее близким к предложенному техническому решению является полезная модель «Электромашинный турбодетандер», патент RU 23670, опубл. 27.06.2002, МПК F25B 11/00, в котором имеется корпус с входным и выходным отверстиями, размещенные в его полости генератор и турбина с образованием проточного канала между генератором и корпусом, а входное и выходное отверстия корпуса расположены соосно с турбиной и ротором генератора. Однако в схеме размещения устройства газ подается со стороны турбины (ТД), при этом не показано за счет чего обеспечена требуемая температура газа на выходе из турбины. Таким образом, несмотря на то, что в корпусе предусмотрены проточные каналы вокруг генератора, съем тепла с него никак не используется, более того, полезная модель не решает задачу соблюдения рабочего терморежима ТДУ, за счет которого уменьшается потребляемая мощность энергии потока газа без предварительном подогрева ПГ в ППГ, следовательно, и не предоставляет возможности вообще отказаться от дополнительного подогрева природного газа. Конструкция в соответствии с полезной моделью не обеспечивает достижение стабильной работы ЭГ и получение единичной мощности ЭГ от 0, 4 кВт до максимальной единичной мощности 1 кВт при заданном малом перепаде давления природного газа (ПГ) между главной магистралью и конечной магистралью потребителя; Размер данного ТДУ достаточно большой и не пригоден для эксплуатации при малых перепадах и малых давлениях ПГ, Генератор не имеет активного охлаждения, т.к. является относительно тихоходным (малооборотным), а также нал ЭГ подвешен на электромагнитных подшипниках, что и имеет пониженное тепловыделение, а поэтому данная конструкция не пригодна для снятия с него тепла. Поскольку турбина в данной конструкции имеет только два варианта исполнения - осевая и центробежная, в ней невозможно использовать центростремительную турбину.

В настоящее время требуется не просто решить задачу разработки автономного источника энергии малой мощности, работающего на малых перепадах давления. Требуется осуществить при этом размещение ТДУ методом врезки, в уже существующие магистрали и их запорную арматуру. Однако необходимо обеспечить условие врезки в конкретный трубопровод со своими характеристиками, присущими только данной ГРП или ГРС, не нарушив их штатный режим работы и не ухудшив качество подаваемого потребителю газа с требуемыми параметрами. При этом нежелательно использовать дополнительные источники тепла для подогрева газа и подачи рабочего тела (газа) на рабочее колесо турбодетандера. С другой стороны требуется обеспечить хорошие условия работы электрогенератора, его охлаждение и подачу газа на ТД, у которого температура на входе в турбину должна обеспечивать предотвращение выпадения из него газгидратов, в противном случае не будет обеспечен требуемый режим работы рабочего колеса ТД. ТДУ предложенной конструкции использует потенциальную энергию избыточного давления природного газа в основном трубопроводе при этом не создается существенных колебаний давления газа в потребительском газопроводе.

В настоящее время данная задача не решена. Все известные технические решения направлены на утилизацию максимально большого количества собственных энергетических ресурсов газотранспортной системы (полезно не используемый перепад давлений газа). Однако не решают задачу получения экономичного, простого и легко устанавливаемого в ГРП (ГРС) автономного устройства для выработки электроэнергии для собственных нужд. В основном известные технические решения касались преодолению потери энергии газа в дросселирующих устройствах, которая расходуется на преодоление гидравлических сопротивлений и при этом теряется безвозвратно, (см. Степанец А.А. «Энергосберегающие турбодетандерные установки», М., Недра, 1999 г., с.288).

Предложенная система отбора энергии потока ПГ из газопровода для ТДУ позволяет достичь следующего технического результата:

- улучшение условий работы ТДУ и получения требуемых технических характеристик ТДУ, что обеспечено охлаждением ЭГ и вращающихся частей (ротор, вал, подшипники) ТДУ самим же природным газом, что дало возможность соблюдать рабочий терморежим ТДУ и уменьшить потребляемую мощность при предварительном подогреве ПГ в ППГ (предварительный подогрев газа) или вообще отказаться от него;

- достижение стабильной работы ЭГ и получение единичной мощности ЭГ от 0,1 кВт до максимальной единичной мощности 1 кВт при заданном малом перепаде давлении природного газа (ПГ) между главной магистралью и конечной магистралью потребителя;

- повышение КПД, путем эффективного преобразования потенциальной энергии давления ПГ в электрическую энергию за счет отбора теплоты от работающего ЭГ;

- обеспечение возможности врезки ТДУ в газопровод до технологических узлов редуцирования на ГРП (ГРС) без сложных изменений этих систем и без негативного влияния на их работу.

Данный технический результат достигается за счет того, что система отбора энергии потока природного газа из газопровода для ТДУ, включает штатный основной газопровод с запорным краном на входе, газовый фильтр, устройство регулятора перепада давления газа, турбодетандерную установку (ТДУ), штатное устройство редуцирования давления, расположенное на основном газопроводе, ее элементы расположены на ветвях отвода от основного газопровода и включают по меньшей мере, одно устройство редуцирования давления и технологические узлы основного газопровода подачи ПГ потребителю. При необходимости, в качестве технологических узлов используют, например, распределительный запорный кран основного газопровода подачи ПГ потребителю.

Предложенная система отбора отличается тем, что в системе отбора турбодетандер (ТД) выполнен по соосной схеме ЭГ и ТД и работает по принципу, использующему высвобождающуюся в процессе расширения полезную энергию сжатого газа с заданным перепадом давления, и, в частном случае, температуры. ТДУ снабжена входным и выходным газопроводами, расположенными соосно с ТД и ротором ЭГ. Расположенный на общем с ЭГ валу ТД образуете совместно ТДУ. Основной газопровод ПГ выполнен по меньшей мере с одним дополнительным устройством редуцирования давления. ТДУ размещен в корпусе с образованием проточного канала между ЭГ и корпусом, с входным и выходным трубопроводами, расположенными соосно с ТД (турбиной) и ротором ЭГ. ТДУ снабжена входным и выходным газопроводами, расположенными соосно с ТД и ротором ЭГ.

Основной газопровод выполнен, по меньшей мере, с одним штатным устройством редуцирования давления. Для устройства регулятора перепада давления газа врезку газопроводов ТДУ осуществляют соответственно до и после, по крайней мере, одного устройства редуцирования давления. В основном трубопроводе перед устройством регулятора перепада давления производят «врезку» - отвод газопровода для подвода на ТДУ, а «врезку» - подвод от выходного патрубка из ТДУ производят перед основным газопроводом подачи ПГ потребителю, причем врезку для трубопровода ТДУ осуществляют соответственно до и после дополнительного устройства редуцирования давления основного газопровода. Между «врезками» на отводе размещают ТДУ с рабочим избыточным давлением на входе в ТДУ от 0,3 МПа до 1,2 МПа, и, как частный случай, проходной запорный вентиль и электромагнитный клапан. Причем из входного трубопровода ТДУ природный газ, подогретый за счет его обтекания работающих узлов ЭГ в общем корпусе ТДУ, подают в сопловой аппарат ТД и проточную часть рабочего колеса (турбины) ТД, при этом природный газ попутно охлаждает ЭГ и его движущиеся части. Природный газ после его обтекания работающих узлов ЭГ в общем корпусе ТДУ подают в сопловой аппарат ТД и проточную часть рабочего колеса ТД, за счет чего обеспечивают дополнительное давление, образующееся перетеканием ПГ через ТДУ в обход дополнительного устройства редуцирования давления в разрешенных эксплуатационных пределах колебаний давления до штатного устройства редуцирования давления в основном газопроводе подачи ПГ потребителю. а заданный перепад давления между основным газопроводом и газопроводом подачи ПГ потребителю регулируют регулятором перепада давления. В частном случае в ГРС обеспечивают потребительское давление в основном трубопроводе на выходе из ГРС более 0,3 МПа, а в ГРП обеспечивают потребительское давление в основном трубопроводе на выходе из ГРП в основном газопроводе подачи ПГ населению не более 0,002-0,003 МПа. Например, основной газопровод дополнительно может быть снабжен после врезки выходного трубопровода ТДУ предохранительно-запорным клапаном (ПЗК), штатным устройством регулятора давления и запорной арматурой, которые являются штаными технологическими узлами основного трубопровода. Система может быть снабжена дополнительно предварительным подогревом газа (ППГ) при особо суровых погодных условиях нахождения ГРП (ГРС), который выполнен, например, в виде двухконтурного теплообменника, и размещен после или перед «врезки» - отвода для входного трубопровода ТДУ, в частности, перед самим ТДУ. В частном случае при этом в первом контуре подогреватель природного газа (ППГ) при сгорании природного газа нагревает емкость с тосолом, а во втором контуре подогреватель природного газа осуществляет повышение температуры на входе в ТД природного газа подогретым тосолом.

Система отбора энергии потока ПГ из газопровода для ТДУ, описанного выше, поясняется чертежами, которые не охватывают всех возможных вариантов подключения ТДУ, вариантов исполнения ТДУ, а также всевозможных вариантов врезки патрубков ТДУ, системы клапанов и регуляторов давления в штатном основном трубопроводе и трубопроводе потребителя газа.

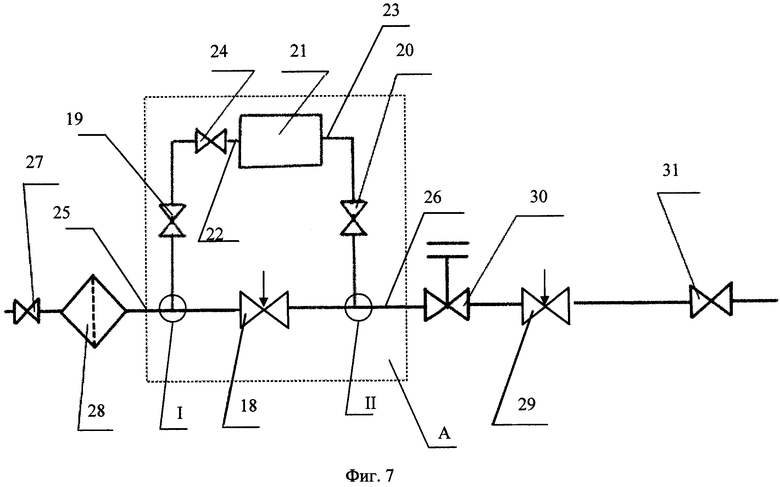

На Фиг. 7 - показана схема отбора газа для ТДУ в ГРП без ППГ.

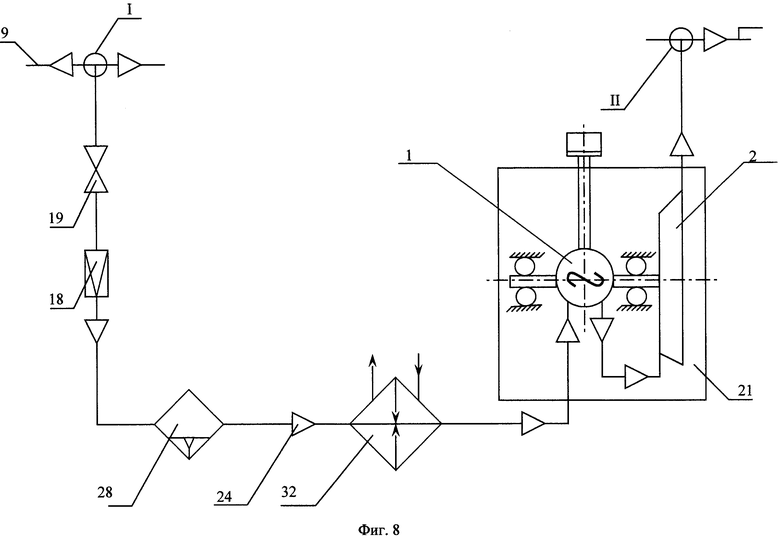

На Фиг. 8 - показана схема отбора газа для ТДУ в ГРП с присоединенным ППГ.

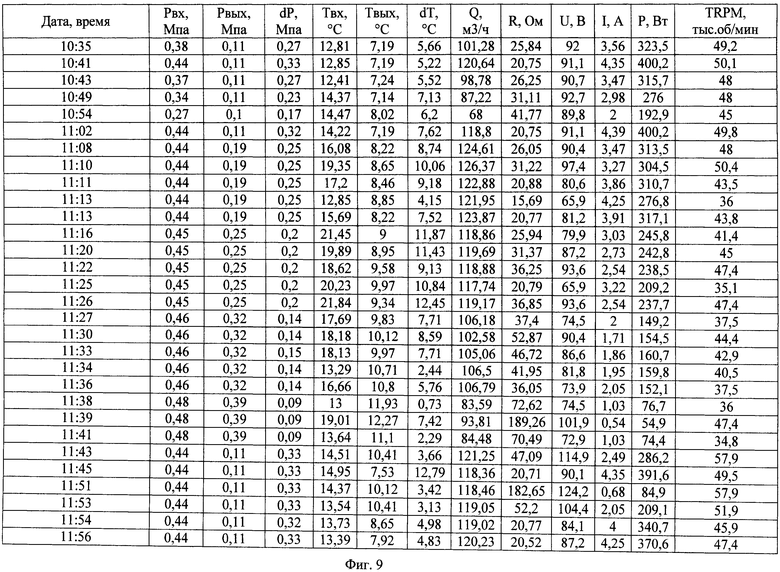

На Фиг. 9 - показана таблица характеристик работающего ТДУ, отбор газа, которого осуществляется по представленной на Фиг. 7 схеме.

Конкретный частный пример исполнения системы отбора энергии потока природного газа следующий. Система состоит из устройства редуцирования давления (18), регулятора перепада давления «А», в который входит устройство редуцирования давления (18), запорная арматура (19, 20), которое устанавливается до и после ТДУ, турбодетандерная установка (21) (ТДУ), которая имеет входной трубопровод (22) и выходной трубопровод (23). После запорной арматуры (19) перед ТДУ устанавливается электромагнитный клапан (24). В этом контуре имеется две врезки «I» и «II», которые выполнены соответственно: врезка «I» - в основной трубопровод (25) и врезка «II» в трубопровод, идущий к потребителю (26). При этом выбирают тот участок штатного трубопровода ГРП (ГРС), на котором уже установлено по крайней мере одно устройство редуцирования давления. Установленное дополнительно устройство редуцирования давления (18) и все элементы (19, 20, 24) кроме ТДУ образуют регулятор перепада давления газа (А) в контуре системы. Технологическими узлами основного трубопровода являются запорная арматура (например, крановый узел) (27), фильтр (28) и устройство редуцирования давления (29), а на ветви низкого давления - основной газопровод подачи газа потребителю - это предохранительно - запорная арматура, например ПЗК (30) и запорная арматура (31). В случае расположения штатного устройства редуцирования давления (29), рядом с которым невозможно осуществить врезку по чисто конструктивно - габаритным причинам, врезку осуществляют перед уже установленным ранее устройством редуцирования давления (18). При этом штатные конструктивные элементы ГРП (ГРС) остаются и продолжают работать в обычном, штатном режиме. К этим штатным элементам относятся: на входе (перед врезкой) запорная арматура (27), газовый фильтр (28), а после врезки - второе устройство редуцирования давления (29), перед которым устанавливается, например, предохранительно-запорный клапан (ПЗК) (30), а после - запорная арматура (31), которая срабатывает как распределительно - запорный кран. При указанной схеме установки системы отбора энергии потока природного газа, использующей турбодетандерные установки (ТДУ) конструкций, описанных выше, обеспечиваются все требования нормативной документации по ГРП и ГРС и отсутствие нарушения режимов работы этих станций и пунктов. Конструкции ТДУ могут быть выполнены в разных модификациях и использовать различные конструктивные решения, главным остается то, что ТД и ЭГ выполнены по соосной схеме.

В качестве примера такой штатной системы редуцирования на ГРП (ГРС) может служить обязательный перечень (см. Приложение к приказу РАО "Газпром" от 10 сентября 1997 г. №122, Часть 1. Газопроводы, Раздел 5, Газораспределительные и Газоизмерительные Станции, Узел редуцирования газа - п.п. 5.33-5.38). В такой стандартный узел входит обязательный набор штатной арматуры: кран с пневмоприводом, регулятор давления или дискретный клапан-дроссель, кран ручной (защита на кране с пневмоприводом); кран с пневмоприводом, регулятор-отсекатель, кран с пневмоприводом на давление выходного газопровода (зашита кранами с пневмоприводом); кран с пневмоприводом, два последовательно установленных регулятора давления: первый - контрольный, второй -рабочий (защита контрольным регулятором), кран ручной или с пневмоприводом; кран с пневмоприводом, кран-регулятор (кран ручной) для дросселирования; кран с пневмоприводом (защита кранами с пневмоприводами); кран ручной, отсекатель, регулятор, кран ручной. Такой перечень арматуры позволяет использовать врезку по схеме, описанной выше.

При этом, ТДУ (21), в которой турбодетандер (см. Фиг. 1) выполнен по соосной схеме и работает по принципу, использующему высвобождающуюся в процессе расширения полезную энергию сжатого газа с заданным перепадом давления и температуры, и расположенный на общем с ЭГ валу, образующие совместно ТДУ и размещен в корпусе с образованием проточного канала между генератором и корпусом, обеспечивает улучшение условий работы ТДУ и получения требуемых технических характеристик ТДУ, что в свою очередь, обеспечено охлаждением ЭГ и вращающихся частей (ротор, вал, подшипники) ТДУ самим же природным газом, что дало возможность соблюдать рабочий терморежим ТДУ и уменьшить потребляемую мощность при предварительном подогреве ПГ в ППГ или вообще отказаться от него.

В описанной схеме основной газопровод с технологическими узлами, состоящими из вводного запорного узла, например запорный кран (27), фильтра газового (28), предохранительно-запорного клапана (30), штатного устройства

регулятора давления (29) и выводного запорного узла (31). До врезки I это газопровод высокого давления, после штатного устройства регулятора давления (29) - это газопровд низкого давления, который идет к потребителю. Устанавливается устройство регулятора перепада давления (А), к которому относятся позиции 18, 19, 20, 22, 23, 24 и ТДУ (позиция 21). В этом контуре основного газопровода имеется также две врезки «I» и «II», которые выполнены соответственно: врезка «I» - в основной газопровод (25) и врезка «II» в газопровод (26), идущий к технологическим узлам основного газопровода подачи газа потребителю. Между врезками (I) и (II) устанавливается устройство редуцирования давления (18) для создания искусственного перепада давления в разрешенных эксплуатационных пределах колебаний давления в газопроводе перед основным технологическим узлом редуцирования. На отводах от основного газопровода устанавливают запорную арматуру (19, 20) позволяющую проводить техническое обслуживание системы отбора энергии потока природного газа.. После запорной арматуры (19) перед ТДУ устанавливают электромагнитный клапан (24) и, при необходимости, дополнительный газовый фильтр. Далее, через входной газопровод (22) газ поступает в ТДУ (21) и выводится через выходной газопровод (23) и запорный кран (20) в основной газопровод (26) к технологическим узлам газопровода подачи ПГ потребителю.

В описанной схеме входной (22) и выходной (23) трубопроводы ТДУ (21) (см. также Фиг. 1) расположены соосно с рабочим колесом ТД (турбиной) и ротором генератора напрямую.

Второе конкретное исполнение системы отбора энергии потока природного газа (см. Фиг. 8) состоит из тех же штатных технологических элементов ГРП (ГРС) на ветви основного газопровода (условно не показано), а также штатных элементов ГРП (ГРС) на ветки трубопровода, идущего к потребителю (условно не показаны) и дополнительное устройство редуцирования давления газа в устройстве регулятора перепада давления газа. Устройство регулятора перепада давления газа (А) - это устройство редуцирования давления (18), запорная арматура (19, 20), и иные элементы, которые могут быть добавлены при необходимости, кроме ТДУ (21). В данной системе отбора в случае ее работы в суровых северных условиях, когда отводимого от электрогенератора для подогрева газа недостаточно, в регулятор перепада давления газа может быть подсоединен подогреватель природного газа (ППГ) (32). Данный ППГ также не нарушает штатный режим работы ГРП (ГРС).

Система отбора энергии потока природного газа в контуре имеет две врезки «I» и «II», которые выполнены соответственно: врезка «I» - в основной газопровод (25) и врезка «II» в газопровод (26), идущий к технологическим узлам газопровода подачи газа потребителю. Между врезками (I) и (II) устанавливают устройство редуцирования давления (18) для создания искусственного перепада давления в разрешенных эксплуатационных пределах колебаний давления в газопроводе перед основными технологическими узлами редуцирования. На отводах от основного газопровода устанавливают запорную арматуру (19, 20), позволяющую проводить техническое обслуживание системы отбора энергии потока природного газа. После запорной арматуры (19) перед ТДУ (21) устанавливают электромагнитный клапан (24) и, при необходимости, дополнительные электромагнитный клапан и газовый фильтр, а также ППГ (32). Далее, через входной газопровод (22) газ поступает в ТДУ (21) и выводится через выходной газопровод (23) и запорный кран (условно не показан) в основной газопровод) к технологическим узлам газопровода подачи газа потребителю. При этом потребителем может быть как промышленное предприятие, таки и население. В зависимости от этого устанавливают необходимый набор технологических узлов, а также устройств редуцирования давления.

Общее во всех вариантах исполнения системы отбора является то, что природный газ из основного трубопровода (25) подается первоначально на электрогенератор (1), а затем в турбодетандер (2), что обеспечивает одновременно подогрев газа до необходимой температуры и охлаждение движущихся частей ЭГ. Кроме того, представленные схемы обеспечивают достижение стабильной работы ЭГ и получение единичной мощности ЭГ от 0,1 кВт до максимальной единичной мощности 1 кВт при заданном малом перепаде давлении природного газа (ПГ) между основной магистралью и конечной магистралью потребителя; повышение КПД, путем эффективного преобразования потенциальной энергии давления ПГ в электрическую энергию за счет отбора теплоты от работающего ЭГ; и обеспечение возможности врезки ТДУ в магистраль и систему редуцирования на ГРП (ГСП) без сложных доработок этих систем и без негативного влияния на их работу. Однако соосные схемы подсоединения ЭГ и ТД не исчерпываются описанной выше конструкцией турбодетандерной генераторной установки.

Система работает следующим образом: при эксплуатации ТДУ (21) с композитным компактным турбодетандером в качестве привода электрогенератора, природный газ от основного трубопровода (25) с помощью врезки «I» попадает в трубопровод (22) для подвода на ТДУ, а из выходного патрубка трубопровода (23) из ТДУ врезка (подвод) "II" обеспечивает выход природного газа на трубопровод потребителя (26). Основной газопровод выполнен со штатным устройством редуцирования давления. Причем между врезками установлено (или используется дополнительное штатное) устройство редуцирования давления (18). За счет того, что ТДУ (21) обеспечено рабочим избыточным давлением на входе в ТДУ посредством проходного запорного вентиля (19) и электромагнитного клапана (24) от 0,3 МПа до 1,2 МПа. Заданный перепад давления между основным трубопроводом (25) и трубопроводом потребителя (26), они образуют устройство регулятора перепада давления (А), и обеспечивают дополнительное давление, за счет перетеканием ПГ через ТДУ (21) в обход устройства редуцирования давления (18) в разрешенных эксплуатационных пределах колебаний давления в трубопроводе потребителя (26). При этом из входного газопровода (22) ТДУ (21) природный газ, подогретый за счет его обтекания работающих узлов ЭГ (1) в общем корпусе (5) ТДУ, подают в сопловой аппарат "б" рабочего колеса (3) ТД (2) и проточную часть "а" ТД (2), при этом природный газ попутно охлаждает ЭГ (1) и его движущиеся части, а в частном случае, в ГРС обеспечивают потребительское давление в основном трубопроводе (25) на выходе из ГРС не более 0,3 МПа, а в ГРП обеспечивают потребительское давление в основном трубопроводе (25) на выходе из ГРП более 0,002 МПа.

В системе отбора природный газ поступает через вводной крановый узел (27), фильтр очистки газа (28) в основной газопровод (25), где встретив сопротивление установленного регулятора давления (18), направляется через врезку-отвод (I), запорный вентиль (19) и электромагнитный клапан (24) поступает в газопровод-подвод (22) и ТДУ (21); где подогретый газ попадают в сопловой аппарат "б" и на проточную часть "а" рабочего колеса (3) ТД, приводя его в движение; далее газ попадает в газопровод отвод (23), запорный вентиль (20) и через врезку-подвод (II), основной газопровод (26) к технологическими узлами. Регулятор перепада давления (18) устанавливается для создания минимального искусственного перепада давления от 0,1 МПа до 0.3 МПа в разрешенных эксплуатационных пределах колебаний давления в основном газопроводе (26) к технологическим узлам, состоящим из предохранительно-запорного клапана (30), штатного устройства редуцирования давления (29) и выводного кранового узла (31), что обеспечивает безопасность потребителей газа.

Подогрев газа за счет охлаждения движущихся частей электрогенератора обеспечивает его температуру на уровне, исключающем обмерзание и образование гидратов в проточной части ТД. Кроме того, перепад температур до и после ТД падает за счет конструкции ТДУ - незначительно, не более 5-12 град С, что показано лабораторными испытаниями. Такое незначительное падение температуры обеспечено применением безлопаточной расширительной канальной газовой турбины, которой является применяемый ТД. В ней осуществляется преобразование потенциальной энергии давления в механическую энергию вращения вала, общего с валом электрогенератора, которая, в свою очередь, преобразуется в электрическую.

Таким образом, представленная конструкция системы отбора природного газа имеет значительные преимущества перед известными, в которых газ первоначально подается в турбодетандер. Кроме того, система обеспечивает и уменьшение масгабаритных размеров ТДУ с обеспечением его единичной мощности до 1 кВт при малом расходе газа - не более 100-200 нм3/час.

На Фиг. 9 показана таблица характеристик работающего ТДУ, отбор газа, которого осуществляется по представленной на Фиг. 7 схеме в сравнении с известными микротурбодетандерными агрегатами (Аксенов Д.Т., Энергохолодильный комплекс, работающий за счет «бросовой» энергии избыточного давления газа на ГРС и ГРП., Газовая промышленность, №6, 2006 г., с. 73-76).

Из таблицы (Фиг. 9) видно преимущество заявленной конструкции ТДУ и системы отбора газа для него и известных конструкций ТД малой мощности отечественного производства.

На примере показателей отечественных аналогов турбоагрегатов малой мощности, показанных в Таблице 1, видно преимущество предложенной конструкции.

Результаты лабораторных испытаний показаны на Фиг.9. Измерения вели для следующих величин: dT - разницы температур на входе и выходе из ТДУ, град. С; Tin(вх.) - температура на входе в ТДУ, град. С; Tout(вых) - температура на выходе из ТДУ, град. С; Р вых., МПа - давление на выходе; Рвх., МПа - давление на выходе; dP, МПа - перепад давлений за счет работы ТДУ; Q, м3/ч - расход газа; R, Ом - сопротивление в цепи после выпрямителя; U, В - напряжение в цепи; I, А - ток в цепи; Р, Вт - мощность; TRPM, тыс об/мин - число оборотов вала ЭГ. Измерения вели с интервалом не более 5 (пяти) минут в разных режимах.

Таким образом, можно сделать вывод, что представленное устройство ТДУ и системы отбора обеспечивают технические характеристики (указаны выше) при улучшенных условиях работы как редукционной системы ГРП (ГРС), так и электрогенератора, Это: единичная максимальная мощность не более 1кВт, рабочая мощность - от 0,1 до 0,6 кВт; рабочее тело - природный газ, с температурой на входе от минус 20 до плюс 20 град C, давление газа на входе 0,3 - 1,2 МПа, в частности типоряда 0,3 МПа, 0,6 МПа, 1,2 МПа; давление, срабатываемое в проточной части ТДУ - 0,1 МПа, Температура газа на выходе - соответствующая исключению гидратообразования, т.е. не ниже минус 5°C, при малом расходе газа от 100 до 200 нм3/час. Кроме того, для улучшения условий работы ДГУ и получения требуемых технических характеристик ТДУ решение охлаждать генератор и вращающиеся части ТДУ самим же природным газом дало возможность соблюдать рабочий терморежим ТДУ и уменьшить потребляемую мощность предварительного подогрева ПГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2541360C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ С ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2007 |

|

RU2351842C1 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОГО ЭЛЕКТРО- И ХЛАДОСНАБЖЕНИЯ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2017 |

|

RU2665752C1 |

| ГАЗОТУРБОГЕНЕРАТОР | 2008 |

|

RU2386818C2 |

| СПОСОБ РАБОТЫ ТУРБОДЕТАНДЕРНОЙ УСТАНОВКИ | 1996 |

|

RU2148218C1 |

| ТУРБОГЕНЕРАТОР БЕЗ ВЫХОДНОГО ВАЛА | 2011 |

|

RU2516053C2 |

| ЭНЕРГЕТИЧЕСКАЯ ГАЗОТУРБОДЕТАНДЕРНАЯ УСТАНОВКА СОБСТВЕННЫХ НУЖД КОМПРЕССОРНЫХ СТАНЦИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2013 |

|

RU2541080C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В УСЛОВИЯХ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2017 |

|

RU2665088C1 |

| ТУРБОДЕТАНДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2019 |

|

RU2727945C1 |

| СПОСОБ РАБОТЫ ТУРБОДЕТАНДЕРНОЙ УСТАНОВКИ | 1996 |

|

RU2148222C1 |

Изобретение относится к энергетическому машиностроению, в частности, турбодетандерная генераторная установка относится к генераторам электрической энергии с газотурбинным приводом и применяется в области газоснабжения для утилизации энергии потока сжатого природного газа. Назначением предлагаемой турбодетандерной генераторной установки (ТДУ), которая представляет собой электрогенератор (ЭГ) с турбодетандерным приводом (ТД), является выработка электрической энергии на основе преобразования потенциальной энергии природного газа в трубопроводе. Причем ТДУ используют на объектах газопотребления, например, на газорегуляторных пунктах (ГРП) и газораспределительных станциях (ГРС), где давление в трубопроводе на входе составляет 0,3-1,2 МПа. Полученная с помощью ТДУ электрическая мощность может использоваться для собственных нужд потребителя. Потребителем таких ГРП могут быть, например, котельные. Таким образом, ТДУ может быть использована в качестве автономного источника энергии малой мощности. Система отбора энергии потока ПГ из газопровода для ТДУ применяется в области газоснабжения для утилизации энергии потока сжатого природного газа, а также для утилизации вырабатываемого генератором тепла. Назначением этой системы является ее использование на объектах газопотребления, например, на газорегуляторных пунктах (ГРП) и газораспределительных станциях (ГРС). Кроме того, возможна установка такой системы с ТДУ методом врезки как в уже существующие магистрали и их запорную арматуру, внутри уже построенного и эксплуатирующегося ГРП (ГРС), так и установка ТДУ на этапе проектирования и строительства ГРП (ГРС) и ее монтажа. 2 н. и 18 з.п. ф-лы, 9 ил.

1. Турбодетандерная генераторная установка (ТДУ), содержащая электрогенератор (ЭГ) и турбодетандер (ТД) с рабочим колесом, рабочее колесо ТД расположено на валу ротора ЭГ консольно и закреплено с одного конца вала, ротор ЭГ расположен в корпусе между подшипниками, а статор ЭГ снабжен обмотками в сердечнике, при этом ТДУ снабжена входным патрубком, соединенным с основным газопроводом природного газа (ПГ), и выходным патрубком, соединенным с основным газопроводом подачи ПГ потребителю, отличающаяся тем, что:

турбодетандер (ТД) выполнен в виде безлопаточной расширительной канальной газовой турбины и образует с ЭГ единую конструкцию ТДУ, которая работает от перепада давления ПГ между подводящим газопроводом и технологическими узлами основного газопровода;

ТД и ЭГ размещены в одном корпусе, при этом в общем для ТД и ЭГ корпусе на подшипниках закреплен их общий вал, перепад температуры природного газа между подаваемым на сопловой аппарат рабочего колеса ТД и природного газа в выходном патрубке ТДУ не превышает 5-12°C в результате относительно малого перепада давления в проточной части ТД и компенсации падения температуры при расширении природного газа за счет охлаждения подвижных частей ЭГ - ротора и подшипников;

рабочее колесо ТД выполнено в виде безлопаточной расширительной канальной газовой турбины и жестко закреплено на общем валу ТД и ЭГ, при этом рабочее колесо ТД вращает вал при малом перепаде давления от 0,1 до 0,3 МПа в проточной части турбодетандера, и отвод природного газа из рабочего колеса ТД осуществляют через выпускной патрубок в основной газопровод подачи ПГ потребителю,

а ЭГ выполнен в виде трехфазного высокооборотного синхронного бесколлекторного генератора на постоянных магнитах, обеспечивает выработку электрического тока частотой до 2,8 кГц и рабочей мощности от 0,1 до 1,0 кВт при максимальной мощности не более 1 кВт.

2. ТДУ по п. 1, отличающаяся тем, что ротор ЭГ снабжен постоянными магнитами и является явнополюсным, охлаждаемым проточным потоком природного газа, который подается в общий корпус ТДУ.

3. ТДУ по п. 1, отличающаяся тем, что статор ЭГ снабжен обмотками в сердечнике, выполненными наборными из листовой трансформаторной стали или цельными из магнитного сплава.

4. ТДУ по п. 1, отличающаяся тем, что корпус снабжен наружным кожухом и герметизирован в местах стыка корпуса и его наружного кожуха, а также в узле вывода электропроводов.

5. ТДУ по п. 1, отличающаяся тем, что рабочее давление природного газа на входе в ТД - Рраб составляет от 0,3 МПа до 1,2 МПа.

6. ТДУ по п. 1, отличающаяся тем, что газодинамические параметры соплового аппарата и рабочего колеса ТД рассчитывают под определенное входное давление природного газа, Рраб на входе в ТДУ от входного патрубка, соединенного с основным газопроводом в пределах - от 0,3 МПа до 1,2 МПа, таким образом чтобы обеспечивать устойчивую работу ЭГ в расчетном диапазоне выдаваемой мощности.

7. ТДУ по п. 1, отличающаяся тем, что ротор ЭГ выполнен с восемью кольцевыми двухполюсными постоянными магнитами из сплава самарий-кобальт, установленными внутри металлических дисков.

8. ТДУ по п. 1, отличающаяся тем, что статор ЭГ выполнен с шестью обмотками и сердечником, при этом вал ТДУ вращается на подшипниках качения с номинальной частотой вращения от 30000 до 85000 об/мин.

9. ТДУ по п. 1, отличающаяся тем, что потребную, номинальную выходную мощность ЭГ выбирают методом последовательного приближения ряда расчетных параметров: вероятное энергопотребление расчетного набора потребителей, рабочее давление на выбранном основном газопроводе, перепад давления на выбранных магистралях и газорегуляторных пунктах (ГРП) и расчетная снимаемая мощность рабочего колеса турбодетандера при расчетном перепаде давления, с учетом прочностных, динамических, термодинамических, газодинамических и электротехнических расчетов.

10. ТДУ по п. 1, отличающаяся тем, что предельная частота вращения рабочего колеса ТД при избыточном давлении ПГ от 0,3 МПа до 1,3 МПа обеспечивает максимальную частоту вращения ротора ЭГ 130000 об/мин.

11. ТДУ по п. 1, отличающаяся тем, что согласование полной мощности ЭГ в зависимости от частоты вращения рабочего колеса ТД осуществляют сначала в режиме холостого хода ЭГ, а затем в режиме ЭГ под нагрузкой.

12. ТДУ по п. 1, отличающаяся тем, что полную расчетную мощность ЭГ обеспечивают за счет уровня плотности индуцированного тока в обмотке статора ЭГ и рассчитывают коэффициент перекрытия магнитного поля, генерируемого постоянными магнитами, через обмотку статора.

13. ТДУ по п. 1, отличающаяся тем, что сопловой аппарат рабочего колеса и рабочее колесо ТД изготавливают в виде единых, объемных деталей сложной конфигурации методом быстрого прототипирования при помощи послойного синтеза трехмерных объектов из пластика с использованием 3D принтера.

14. Система отбора энергии потока природного газа из газопровода, включающая штатный основной газопровод природного газа (ПГ) с запорным краном на входе, газовый фильтр, устройство регулятора перепада давления газа, турбодетандерную установку (ТДУ), штатное устройство редуцирования давления, расположенное на основном газопроводе, и технологические узлы основного газопровода подачи ПГ потребителю, отличающаяся тем, что ТДУ выполнена по соосной схеме ЭГ и ТД, работает на основе принципа использования высвобождающейся в процессе расширения полезной энергии сжатого газа с заданным перепадом давления, ТДУ снабжена входным и выходным газопроводами, расположенными соосно с ТД и ротором ЭГ, основной газопровод ПГ выполнен по меньшей мере с одним дополнительным устройством редуцирования давления, для устройства регулятора перепада давления газа врезку газопроводов ТДУ осуществляют соответственно до и после, по крайней мере, одного устройства редуцирования давления, перед устройством регулятора перепада давления производят «врезку» - отвод газопровода для подвода на ТДУ, а «врезку» - подвод от выходного патрубка из ТДУ производят перед основным газопроводом подачи ПГ потребителю, между «врезками», на отводе размещают ТДУ с рабочим избыточным давлением на входе от 0,3 МПа до 1,2 МПа, причем из входного газопровода ТДУ, природный газ после его обтекания работающих узлов ЭГ в общем корпусе ТДУ подают в сопловой аппарат ТД и проточную часть рабочего колеса ТД, за счет чего обеспечивают дополнительное давление, образующееся перетеканием ПГ через ТДУ в обход дополнительного устройства редуцирования давления в разрешенных эксплуатационных пределах колебаний давления до штатного устройства редуцирования давления в основном газопроводе подачи ПГ потребителю, а заданный перепад давления между основным газопроводом и основным газопроводом подачи ПГ потребителю регулируют устройством регулятора перепада давления.

15. Система отбора по п. 14, отличающаяся тем, что в газораспределительной станции (ГРС) обеспечивают потребительское давление в основном газопроводе на выходе из ГРС более 0,3 МПа.

16. Система отбора по п. 14, отличающаяся тем, что в газорегуляторном пункте (ГРП) обеспечивают давление на выходе из ГРП в основном газопроводе подачи ПГ населению не более 0,002-0,003 МПа.

17. Система отбора по п. 14 отличающаяся тем, что после «врезки» - отвода, в устройстве регулятора перепада давления перед ТДУ размещают проходной запорный вентиль и электромагнитный клапан.

18. Система отбора по п. 14, отличающаяся тем, что основной газопровод подачи ПГ потребителю снабжен после «врезки»-подвода от выходного газопровода ТДУ штатными технологическими узлами основного газопровода, включающими устройство предохранительно-запорный клапан (ПЗК), штатное устройство регулятора давления и запорной арматурой.

19. Система отбора по п. 14, отличающаяся тем, что, при необходимости система снабжена дополнительно предварительным подогревом газа (ППГ), который выполнен в виде двухконтурного теплообменника и размещен после или перед «врезки»-отвода для входного газопровода ТДУ перед самим ТДУ.

20. Система отбора по п. 19, отличающаяся тем, что в первом контуре ППГ при сгорании природного газа нагревают емкость с тосолом, а во втором контуре ППГ осуществляют повышение температуры природного газа на входе в ТД подогретым тосолом.

| US 4555637 A, 26.11.1985 | |||

| US 6242819 B1, 05.06.2001 | |||

| Прибор для измерения прозрачности воздуха | 1934 |

|

SU38802A1 |

| УТИЛИЗАЦИОННАЯ ТУРБОДЕТАНДЕРНАЯ УСТАНОВКА | 1991 |

|

RU2047059C1 |

| US 2917636 A, 15.12.1959 | |||

Авторы

Даты

2015-09-27—Публикация

2013-12-23—Подача