Изобретение относится к газовой промышленности, в частности, к турбодетандерам, и может быть использовано для утилизации избыточной энергии газа на газораспределительных станциях (ГРС) и газораспределительных пунктах (ГРП) за счет использования перепада давления газа.

Широко известны утилизационные установки для ГРС, содержащие турбину и приводной электрогенератор (авт. св. N 1139940, кл. F 25 B 11/00, авт.св. СССР N 1199389, кл. F 25 B 11/00; реферативный журнал "Турбиностроение", 49 отдельный выпуск. М. ВНИНИТИ, 1985, N 11).

Недостатком этих установок является использование в них турбины и генератора в виде отдельных агрегатов, валы которых соединены муфтой. При таком конструктивном решении каждый агрегат имеет свой корпус, свои подшипниковые узлы и узлы уплотнений, что приводит к увеличению трудоемкости изготовления установки и ухудшению ее эксплуатационной надежности.

Наиболее близкой к изобретению является установка УТДУ-2500 ТУ 51-421-89 для получения электроэнергии на ГРС, содержащая генератор, в корпусе которого на подшипниковых опорах размещены в диафрагме сопловым аппаратом (Установка турбодетандерная утилизационная УТДУ-2500, ТУ N 51-421-89, код ОКП 36-4436-2001. Техническое описание УТ00.000.00.ТО).

Недостатком такой конструкции является применение генератора и турбины в виде отдельных агрегатов, размещенных в укрытии (блок-боксе) так, что между турбиной и генератором установлена герметичная стенка, разделяющая блок-бокс на два изолированных помещения.

Поскольку генератор и турбина имеют подшипники скольжения с принудительной циркуляционной смазкой, а торцовое уплотнение турбины выполнено с масляным гидрозатвором, то это требует создания сложной системы маслоснабжения с регулированием давления в системе смазки и перепада давления масло-газ в системе уплотнения. Необходима также система охлаждения и предпускового подогрева масла.

Однако для нормальной эксплуатации установки в укрытии необходимы системы отопления, вентиляции, пожаротушения и предупреждения загазованности. Все это увеличивает трудоемкость изготовления установки и снижает ее эксплуатационную надежность из-за сложности технического обслуживания и ремонта вспомогательных систем.

Кроме того, в установке УТДУ-2500 применена высоконапорная турбина со степенью расширения πт 2,2 и перепадом температуры газа 40оС между входом и выходом. Но температура газа после ГРС не должна быть ниже -2оС. Поэтому на оборудованной такой установкой ГРС должны быть установлены подогреватели газа, что удорожает установку и требует дополнительных эксплуатационных расходов газа на подогрев.

Цель изобретения снижение трудоемкости изготовления установки путем упрощения конструкции за счет объединения турбины и генератора в один агрегат, а также повышение эксплуатационной надежности за счет сокращения количества вспомогательных систем установки.

Цель достигается тем, что корпус генератора выполнен из газопроводной трубы, закрытой с торцов днищем и крышкой и разделенной перегородками на три замкнутые полости, в средней из которых генераторной размещены статор и ротор генератора, установленный в перегородках корпуса на подшипниковых опорах качения с консистентной смазкой, а крайние полости подвода и отвода газа к турбине снабжены патрубками и соединены между собой пропущенными через генераторную полость трубами с образованием в указанной полости трубчатого кольцевого теплообменника, при этом в полости подвода газа размещена низконапорная турбина, рабочее колесо которой установлено консольно на роторе генератора, патрубок для выхода газа из турбины соединен с трубами теплообменника полостью, образованной перегородкой в корпусе и диафрагмой соплового аппарата турбины, а полость отвода газа соединена в верхней и нижней частях с генераторной полостью суфлирующим и дренажным отверстиями в разделяющей их перегородке.

Применение низконапорной активной турбины позволяет выполнить турбину одноступенчатой, низкооборотной (с частотой вращения 3000 об/мин). Колесо такой турбины может быть установлено на валу ротора генератора, имеющего подшипниковые опоры качения с консистентной смазкой и объединить турбину и генератор в один агрегат турбогенератор, установленный в одном корпусе, через который пропущен поток газа.

В такой установке отпадает необходимость в уплотнении вала турбины с масляным затвором и жидкостной системе смазки подшипников, следовательно, не нужна сложная система маслоснабжения с регуляторами давления, насосами, аккумуляторами, фильтрами, теплообменниками и другими сложными агрегатами.

Размещение турбины с генератором с газопроводной трубе обеспечивает охлаждение генератора в любых климатических условиях без специальной системы вентиляции (как у прототипа).

При этом охлаждение генератора газом позволяет увеличить габаритную мощность турбогенератора за счет интенсификации охлаждения обмоток генератора холодным (t +2оС) и сжатым (Р 0,3-1,2 МПа) газом.

Поскольку температура на выходе из турбины соответствует техническим требованиям к транспортировке газа по газопроводу, то в предлагаемой установке с низкотемпературной турбиной отпадает необходимость в подогревателе газа.

Установка предлагаемой конструкции с турбогенератором, расположенным в газоотводной трубе, без маслоснабжения не требует специального укрытия в любых климатических условиях, при этом отпадает необходимость в системах, обеспечивающих работоспособность установки в помещении: вентиляции, отопления, пожаротушения, загазованности, освещения и др.

Применение в предлагаемой установке турбины активного типа значительно упрощает конструкцию турбодетандера, так как отпадает необходимость в специальных системах разгрузки ротора от осевых сил газа.

Конструктивное решение корпуса из газопроводной трубы, закрытой с торцов стандартным днищем и крышкой (заглушкой), значительно снижает трудоемкость изготовления корпуса и облегчает обслуживание установки в эксплуатации, так как для выемки генератора и турбины из корпуса не нужно демонтировать газовую обвязку установки.

Размещение генератора в изолированной генераторной полости, ограниченной перегородками в корпусе, и пропуск газа через эту полость по трубам, выполняющим одновременно роль теплообменника, позволило применить для охлаждения генератора основной поток неочищенного газа, одновременно защитив обмотки генератора от попадания на них гидратов и механических примесей.

Применение суфлирующего и дренажного отверстий, соединяющих генераторную полость с полостью отвода газа из корпуса, обеспечивает заполнение перед пуском генераторной полости очищенным газом, удаление из корпуса воздуха и, как следствие, предотвращает образование в корпусе взрывоопасной смеси.

Использование низконапорной турбины позволяет получить газодинамические характеристики турбины, обеспечивающие работу установки в широком диапазоне изменения параметров газа на входе и выходе, при этом возможна широкая унификация установок, применяемых на ГРС и ГРП.

Сопоставительный анализ с прототипом показывает, что предлагаемая установка отличается наличием корпуса, выполненного из газопроводной, закрытой с торцов днищем трубы с крышкой, разделенной перегородками на изолированные полости, в средней из которых размещены статор и ротор генератора, а крайние полости снабжены патрубками для подвода и отвода газа и соединены между собой трубами теплообменника. Кроме того, рабочее колесо турбины установлено консольно на роторе генератора, а полость отвода газа соединена в верхней и нижней частях со средней генераторной полостью суфлирующим и дренажным отверстиями.

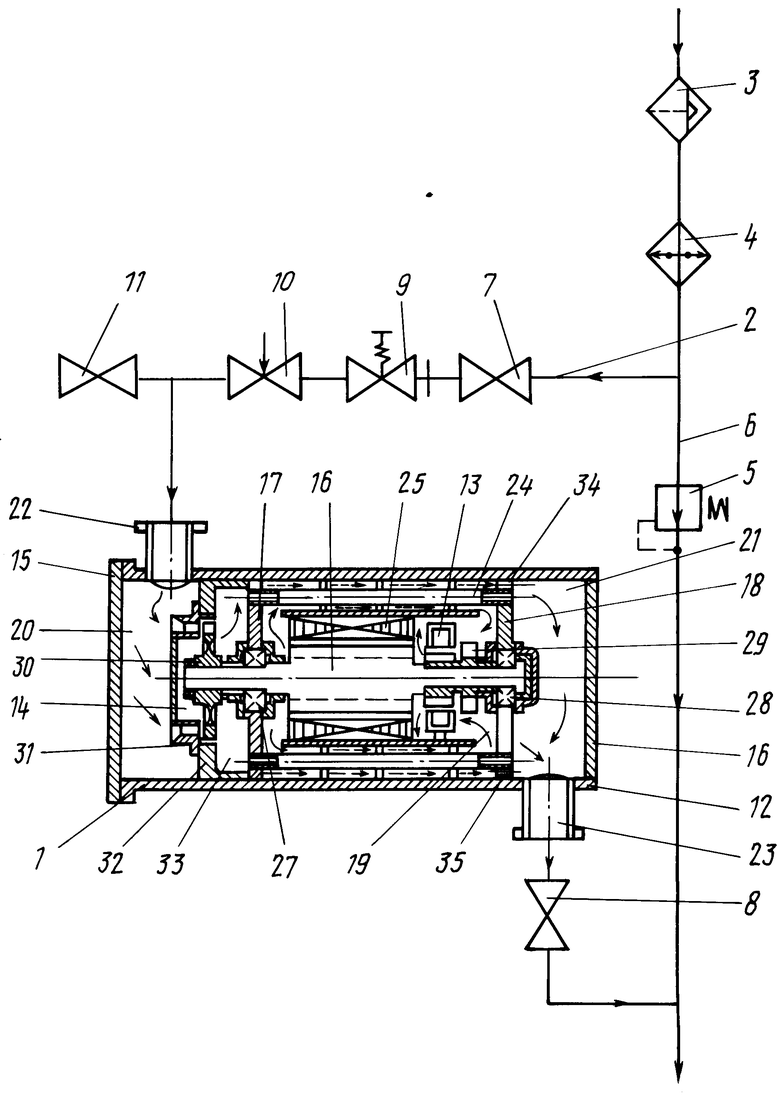

Изобретение поясняется чертежом, на котором представлена предлагаемая установка.

Установка включает турбогенератор 1, установленный на трубопроводе 2, подключенном параллельно узлу редуцирования ГРС. Узел редуцирования состоит из блока 3 сепарации газа, подогревателя 4 газа, редуктора 5 давления и связывающего их трубопровода 6.

На трубопроводе 2 установлены отсечные краны 7 и 8, стопорный 9 и редукционный 10 клапаны и свечной кран 11.

Турбогенератор 1 содержит корпус 12, в котором установлены генератор 13 и турбина 14.

Корпус 12, изготовленный из газопроводной трубы, закрыт с торцов съемной крышкой 15 и приваренным днищем 16. Корпус 12 разделен перегородками 17 и 18 на генераторную полость 19 и полости 20 и 21 подвода и отвода газа соответственно, которые снабжены патрубками 22 и 23.

Полости 20 и 21 соединены трубами 24, которые закреплены в перегородках 17 и 18 и образуют в генераторной полости 19 кольцевой трубчатый теплообменник.

В генераторной полости 19 установлены статор 25 и ротор 26 на подшипниковых опорах 27 и 28 качения с консистентной смазкой. Подшипниковые опоры 27 и 28 установлены в перегородках 17 и 18.

На роторе 26 установлен циркуляционный вентилятор 29 системы охлаждения генератора.

Низконапорная турбина 14 расположена во входной полости 20 корпуса 12. Ее рабочее колесо 30 установлено консольно на валу ротора 26, а сопловой аппарат 31 закреплен в диафрагме 32, которая образует с перегородками 17 полость 33 выхода газа из турбины 14.

Полости генераторная 19 и отвода газа 21 соединены суфлирующим 34 и дренажным 35 отверстиями в верхней и нижней части перегородки 18.

Установка работает следующим образом.

Газ высокого давления из магистрального трубопровода подводится по трубопроводу 6 к блоку редуцирования ГРС. В блоке редуцирования газ проходит через блок 3 сепарации газа, очищающий газ от жидкости и механических примесей. Далее он попадает в подогреватель 4 регулятор 5 давления, в котором происходит понижение давления газа за счет дросселирования. Из блока редуцирования часть газа по байпасному трубопроводу 2 через отсечной кран 7, стопорный 9 и редукционный 10 клапаны подводится к патрубку 22 на корпусе 12 турбогенератора 1. В корпусе 12 газ из полости 20, образованной диафрагмой 32 и крышкой 15, поступает через сопловой аппарат 31 и рабочее колесо 30 турбины 14 в полость 33, образованную диафрагмой 32 и перегородкой 17. Из полости 33 по трубам 24 теплообменника поступает в полость 21 отвода газа, образованную перегородкой 18 и днищем 16, и из патрубка 23 отводится через отсечной кран 8 и трубопровод 6.

Перепад давления газа, создаваемый регулятором 5 давления, срабатывается в сопловом аппарате 31 турбины 14. Кинетическая энергия газа, выходящего из соплового агрегата, преобразуется на лопатках рабочего колеса в механическую энергию. Рабочее колесо 30 вращает в подшипниковых опорах 27 и 28 ротор 26 генератора 13. При взаимодействии электромагнитных полей ротора 26 и статора 25 механическая энергия преобразуется в электрическую, отдаваемую потребителю.

Поскольку в активной турбине отсутствует перепад давления на лопатках рабочего колеса, то рабочее колесо 30 разгружено на осевых силах газа и, следовательно, установка рабочего колеса 30 на вал ротора 26 генератора 13 не увеличивает силу, действующую на упорный подшипник генератора.

Вентилятор 29, установленный на роторе 26, создает циркуляционный поток газа внутри генераторной полости 19, обдувающей обмотки генератора 13 и трубы 24 теплообменника. При этом охлаждаются обмотки статора 25 и ротора 26 и тепло от них передается через стенки трубок 24 основному потоку газа, идущему по трубопроводу 2.

Таким образом повышается эффект утилизации энергии в установке, поскольку тепло, отводимое от генератора, возвращается в поток газа, идущий потребителю.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ С ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2007 |

|

RU2351842C1 |

| ТУРБОДЕТАНДЕРНАЯ ГЕНЕРАТОРНАЯ УСТАНОВКА И СИСТЕМА ОТБОРА ЭНЕРГИИ ПОТОКА ПРИРОДНОГО ГАЗА ИЗ ГАЗОПРОВОДА | 2013 |

|

RU2564173C2 |

| СПОСОБ НАГРЕВА ГАЗА В УСТАНОВКЕ РЕДУЦИРОВАНИЯ | 2021 |

|

RU2777418C1 |

| Универсальная турбодетандерная генераторная установка | 2018 |

|

RU2710449C1 |

| Детандер-генераторный агрегат | 2020 |

|

RU2732275C1 |

| ТУРБОПЛАЗМЕННЫЙ ГИДРОНАГРЕВАТЕЛЬ | 2006 |

|

RU2310800C1 |

| ГЕНЕРАТОР РАСХОДА РАБОЧЕЙ СРЕДЫ | 1997 |

|

RU2129704C1 |

| ОБМЕННИК ДАВЛЕНИЯ | 1992 |

|

RU2043544C1 |

| Турбогенератор | 2020 |

|

RU2767579C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2002 |

|

RU2225567C1 |

Использование: в газовой промышленности, в частности в установках для утилизации избыточной энергии газа за счет использования перепада давления газа. Сущность изобретения: установка содержит генератор 13 и турбину 14. Корпус генератора выполнен из газопроводной трубы, закрытой с торцов днищем 16 и крышкой 15 и разделенной перегородками на замкнутые полости 19 - 21. В генераторной полости размещены статор и ротор генератора, а полости отвода и подвода газа к турбине снабжены патрубками и соединены между собой пропущенными через генераторную полость трубами с образованием в генераторной полости трубчатого кольцевого теплообменника. Патрубок для выхода газа из турбины соединен с трубами теплообменника дополнительной полостью, образованной перегородкой в корпусе с диафрагмой соплового аппарата турбины. Полость отвода газа соединена в верхней и нижней частях с генераторной полостью отверстиями в перегородке между генераторной полостью и полостью отвода газа. 1 ил.

УТИЛИЗАЦИОННАЯ ТУРБОДЕТАНДЕРНАЯ УСТАНОВКА, содержащая генератор, в корпусе которого расположены статор и ротор на подшипниковых опорах и турбина с рабочим колесом и сопловым аппаратом, размещенным в диафрагме, отличающаяся тем, что корпус генератора выполнен из газопроводной трубы, закрытой с торцов днищем и крышкой и разделенной перегородками на замкнутые полости - генераторную, подвода и отвода газа, в генераторной полости размещены статор и ротор генератор, установленный в перегородках корпуса на подшипниковых опорах качения с консистентной смазкой, а полости подвода и отвода газа к турбине снабжены патрубками и соединены между собой пропущенными через генераторную полость трубами с образованием в генераторной полости трубчатого кольцевого теплообменника, при этом в полости подвода газа размещена низконапорная турбина, рабочее колесо которой установлено консольно на роторе генератора, патрубок для выхода газа из турбины соединен с трубами теплообменника дополнительной полостью, образованной перегородкой в корпусе с диафрагмой соплового аппарата турбины, а полость отвода газа соединена в верхней и нижней частях с генераторной полостью отверстиями в перегородке между генераторной полостью и полостью отвода газа.

| Двигатель внутреннего горения с цилиндрами, расположенными параллельно оси вала | 1924 |

|

SU2500A1 |

| 000.00.ТО, 1989. | |||

Авторы

Даты

1995-10-27—Публикация

1991-07-03—Подача