Изобретение относится к области черной металлургии, в частности к способам обработки жидкого металла в ковше.

Для снижения себестоимости производства металла вместо шлакообразующих материалов (известь, известняк и плавиковый шпат) целесообразно использовать жидкий шлак предыдущих плавок. При этом также снижаются расходы на транспортировку, переработку и утилизацию отходов сталеплавильного производства.

Известен способ обработки стали в ковше, включающий выпуск стали в ковш, присадку для защиты зеркала металла твердого материала, в качестве которого используют подвергшийся силикатному распаду мартеновский шлак в количестве 3-12 кг/т стали, который вводится в ковш сразу же после начала его наполнения сталью [Патент RU 2149191, МПК С21С 7/00, С21С 7/076, 2000].

Недостатки данного способа - увеличение теплопотерь стали на расплавление твердого шлака, а также увеличение себестоимости производства стали из-за наличия дополнительных операций (транспортировка шлака к месту его остывания, его переработка и транспортировка обратно на сталеплавильный передел).

Наиболее близким по технической сущности к предлагаемому изобретению является способ, включающий обработку стали при выпуске плавки из печи в ковш жидким печным шлаком и присадку раскислителей. После обработки жидкой стали и ее разливки из ковша жидкий печной шлак, в количестве 2-4% от веса плавки оставляют в ковше или переливают в другой ковш. При этом на него присаживают известь в количестве до 0,5 кг на тонну стали, а в качестве раскислителя - кокс в количестве 0,10-0,30 кг на тонну стали. Затем шлак используют для обработки стали при выпуске последующей плавки [Патент РФ №2152442, МПК C21C 7/076, 2000].

Недостатки данного способа - увеличение себестоимости производства стали из-за использования извести и кокса, а также увеличение количества стальковшей из-за необходимости хранения в них шлака.

Технический результат изобретения - снижение себестоимости производства стали при сохранении ее качества.

Указанный технический результат достигается тем, что в способе внепечной обработки стали, включающем выпуск плавки из сталеплавильного агрегата, ввод раскислителей и жидкого шлака предыдущей плавки, согласно изобретению во время слива металла из сталеплавильного агрегата в стальковш производят присадку кремний и марганецсодержащих ферросплавов в количестве до 80 кг/т стали, после окончания слива металла на него осуществляют слив жидкого шлака предыдущей плавки в количестве 0,5-32,0 кг/т стали, затем производят обработку металла на установке печь-ковш, во время которой присаживают карбид кремния и карбид кальция в количестве 0,5-2,5 и 0,2-0,6 кг/т стали соответственно и обеспечивают соотношения в стали:

[Mn]/[Si]≥3,

[Mn]/[S]≥20,

где [Μn], [Si], [S] - содержание марганца, кремния и серы в стали соответственно, %.

Количество присаживаемых до 80 кг/т стали кремний и марганецсодержащих ферросплавов обусловлено требуемыми прочностными свойствами и химическим составом стали, а также необходимостью присадки наибольшего количества ферросплавов во время выпуска стали из печи для предотвращения увеличения продолжительности обработки стали на установке «печь-ковш» и, как следствие, всего цикла плавки.

Использование жидкого шлака предыдущей плавки в количестве менее 0,5 кг/т стали приводит к большим теплопотерям стали. При количестве жидкого шлака предыдущей плавки более 32 кг/т стали увеличивается время обработки плавки.

Присадки карбида кремния и карбида кальция в количестве 0,5-2,5 и 0,2-0,6 кг/т стали соответственно, а также выполнение соотношений элементов в стали [Mn]/[Si]≥3 и [Mn]/[S]≥20 необходимы для осуществления стабильной (отсутствие микропрорывов) открытой разливки стали и получения качественной непрерывнолитой заготовки.

При расходах карбида кремния и карбида кальция менее нижних значений металл будет недостаточно раскислен, при расходах карбида кремния и карбида кальция более верхних значений происходит сильное науглероживание металла, а также перерасход данных материалов.

Соотношение элементов в стали [Mn]/[Si]≥3 необходимо для осуществления разливки металла без прорывов. При соотношении элементов в стали [Mn]/[Si]<3 увеличивается вероятность прорыва металла при разливке.

Соотношение элементов в стали [Mn]/[S]≥20 необходимо для получения внутренней структуры непрерывнолитой заготовки без образования трещин. При соотношении [Mn]/[S]<20 происходит ухудшение внутренней структуры непрерывнолитой заготовки из-за наличия в ней трещин.

Примеры осуществления способа

Заявляемый способ внепечной обработки стали был реализован в 150-тонном стальковше.

Во время выпуска плавки в сталеразливочный ковш присаживались кремний и марганецсодержащие материалы. После выпуска плавки в сталеразливочный ковш сливали жидкий шлак предыдущей плавки и производили обработку металла на установке «печь-ковш», где осуществляли присадку карбида кремния и карбида кальция.

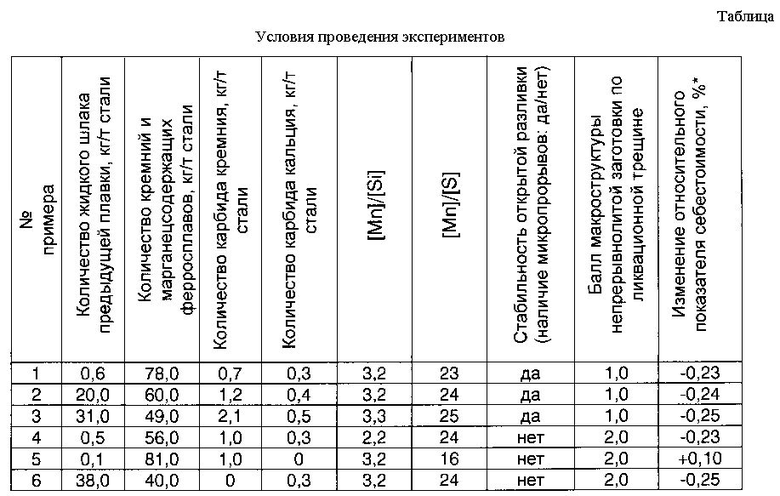

Варианты реализации способа приведены в таблице. Примеры 1-3 с соблюдением предложенных технологических параметров, примеры 4-6 с несоблюдением некоторых параметров.

* - изменение относительного показателя себестоимости указано по отношению к базовой технологии производства стали с использованием извести и плавикого шпата.

Из представленных результатов видно, что при выполнении всех предложенных технических решений (примеры 1-3), наблюдаются: стабильная открытая разливка, улучшение макроструктуры непрерывнолитой заготовки, снижение себестоимости производства стали.

При невыполнении предложенных технических решений (примеры 4-6) происходят микропрорывы и ухудшается качество стали.

Таким образом, предложенный способ внепечной обработки стали позволяет снизить себестоимость ее производства, при этом обеспечив требуемое качество стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2015 |

|

RU2608010C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2399681C1 |

| Способ производства ванадийсодержащей стали (варианты) | 2022 |

|

RU2786100C1 |

Изобретение относится к области черной металлургии, в частности, к способам обработки жидкого металла в ковше. В способе осуществляют выпуск плавки из сталеплавильного агрегата, ввод раскислителей и жидкого шлака предыдущей плавки. Во время слива металла из сталеплавильного агрегата в стальковш производят присадку кремний и марганецсодержащих ферросплавов в количестве до 80 кг/т стали, после окончания слива металла на него осуществляют слив жидкого шлака предыдущей плавки в количестве 0,5-32,0 кг/т стали, затем производят обработку металла на установке печь-ковш, во время которой присаживают карбид кремния и карбид кальция в количестве 0,5-2,5 и 0,2-0,6 кг/т стали соответственно и обеспечивают соотношения в стали: [Mn]/[Si]≥3 и [Mn]/[S]≥20, где [Мn], [Si], [S] - содержание марганца, кремния и серы в металле,соответственно, %. Изобретение позволяет снизить себестоимость производства стали при сохранении ее качества. 1 табл.

Способ внепечной обработки стали, включающий выпуск плавки из сталеплавильного агрегата, ввод раскислителей и жидкого шлака предыдущей плавки, отличающийся тем, что во время слива металла из сталеплавильного агрегата в стальковш производят присадку кремний - и марганецсодержащих ферросплавов в количестве до 80 кг/т стали, после окончания слива на металл в стальковше осуществляют слив жидкого шлака предыдущей плавки в количестве 0,5 - 32,0 кг/т стали, затем производят обработку металла на установке печь-ковш, во время которой присаживают карбид кремния и карбид кальция в количестве 0,5-2,5 и 0,2-0,6 кг/т стали, соответственно, с обеспечением соотношений в стали: [Mn]/[Si]≥3 и [Mn]/[S]≥20, где [Mn], [Si], [S] - содержание марганца, кремния и серы в стали, соответственно, %.

| СПОСОБ ОБРАБОТКИ ЖИДКОЙ СТАЛИ ШЛАКОМ | 1997 |

|

RU2152442C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1997 |

|

RU2149191C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| US 4341554 A, 27.07.1982 | |||

Авторы

Даты

2015-09-27—Публикация

2014-06-24—Подача