УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Нефтепромысловые применения часто предъявляют серьезные технические требования в отношении оборудования, используемого в скважине. Требования нефтепромыслового оборудования могут включать высокую прочность, стойкость против химической коррозии от агрессивных скважинных текучих сред, сохранение механических свойств при высоких температурах, прозрачность для ядерной, магнитной, акустической и индуктивной энергии, как и множество других требований. Были сделаны попытки использовать армированные волокнами полимерные трубчатые компоненты в нефтепромысловых применениях, но серьезные технические требования могут ограничивать эффективность этих компонентов.

ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

В индустрии полимерных композитов смоляные системы, используемые для изготовления улучшенных композитов в общем являются либо термоотверждаемыми смоляными системами, либо термопластичными смоляными системами. Термоотверждаемые смоляные системы используют отверждающее вещество, иногда называемое «отвердитель», который действует, как катализатор для облегчения отверждения термоотверждаемой смолы в твердый полимерный материал. Такие материалы используются в большом множестве применений. Однако работоспособность таких изделий в скважине может быть ограничена из-за агрессивной скважинной среды. Например, скважинные среды могут подвергать такой материал экстремальному давлению, температурам, вибрациям и агрессивным/коррозионным текучим средам, таким как вода с различными уровнями pH. Армированные волокнами полимеры, например, подвергаются крупным потерям прочности на растяжение в результате длительного воздействия солевого раствора, СО2 и H2S при повышенных температурах.

Более того, вода в составе скважинной среды распространяется в полимерной матрице и действует, как пластификатор, который уменьшает температуру стеклования материала. К тому же вода может реагировать со стекловолокнами в армированных волокнами полимерах таким образом, что вызывает выщелачивание ионов, поверхностную усадку и трещинообразование. Граница между стекловолокнами и полимерной матрицей может также быть нарушена попаданием воды в композитный материал, вызывая потерю граничной прочности в результате нарушения адгезии полимера со стекловолокнами. Соответственно, долговечность армированных волокнами полимерных материалов в составе скважинной среды может быть ограничена.

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В общем, настоящее изобретение обеспечивает высокотемпературные армированные волокнами полимерные нефтепромысловые трубы и способ выполнения таких труб. Нефтепромысловые трубы образуются из композитного материала, содержащего высокопрочный волоконный материал и высокотемпературную термоотверждаемую смолу и могут быть использованы во множестве скважинных применений. Способ содержит стадии, на которых совмещают высокопрочный волоконный материал и высокотемпературную термоотверждаемую смолу для создания высокоэффективного композитного материала, и навивают такой композитный материал вокруг сердечника при подведении достаточного тепла к этому материалу в месте наматывания для поддержания температуры термоотверждаемой смолы выше ее температуры плавления. Дополнительно, материал покрытия может быть нанесен на композитный материал таким образом, что предотвращает воздействие на композитный материал вредоносной текучей среды во время использования нефтепромысловой трубы в скважинной среде.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Некоторые варианты выполнения изобретения далее будут описаны со ссылкой на сопровождающие чертежи, в которых одинаковые позиции обозначают одинаковые элементы, при этом:

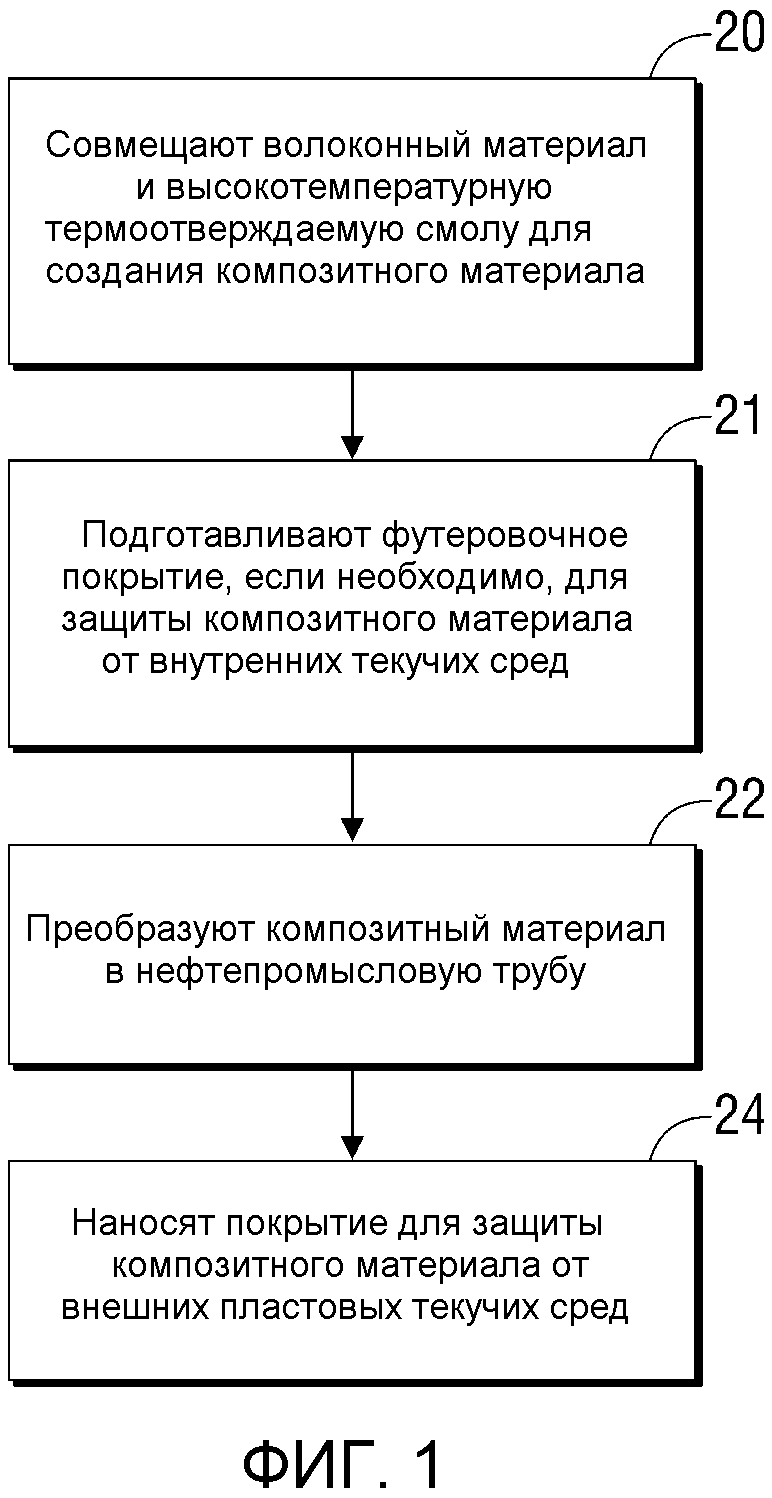

Фиг.1 представляет блок-схему, иллюстрирующую один пример способа образования полимерного композитного трубчатого изделия для использования в скважинной среде, согласно варианту выполнения настоящего изобретения;

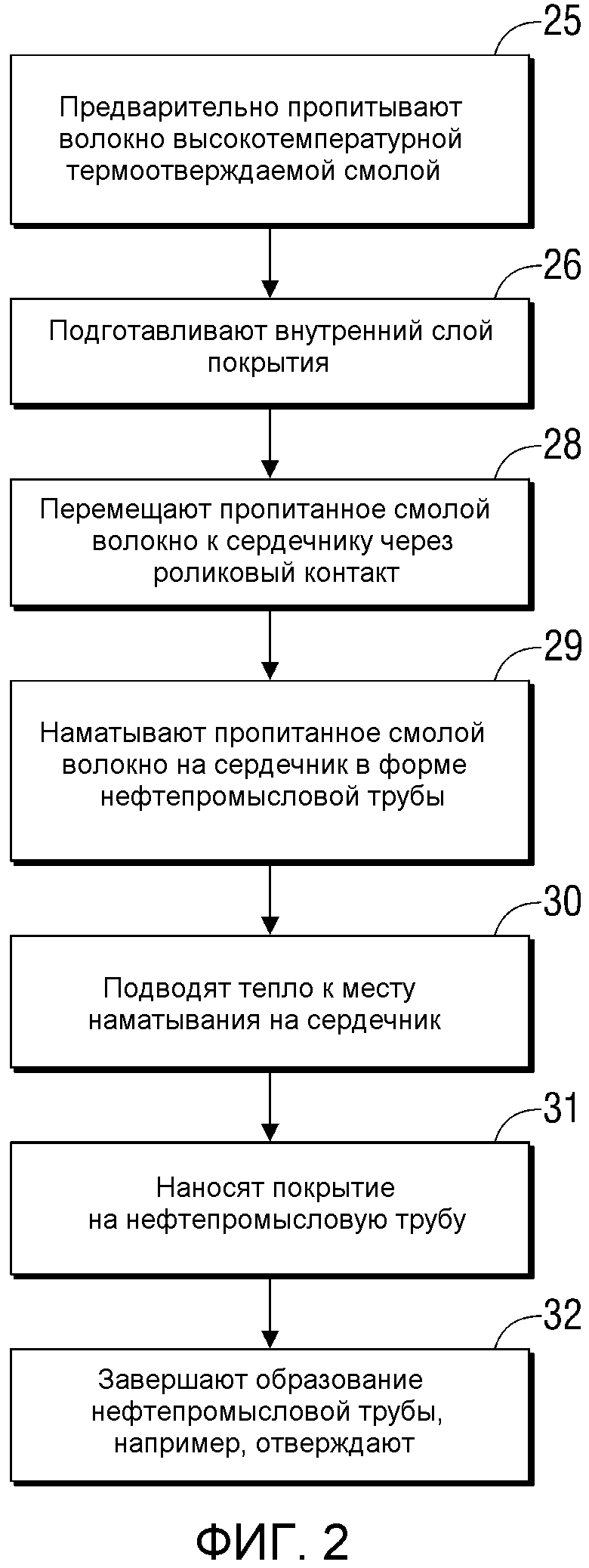

Фиг.2 представляет блок-схему, иллюстрирующую другой пример способа образования полимерного композитного трубчатого изделия для использования в скважинной среде, согласно варианту выполнения настоящего изобретения;

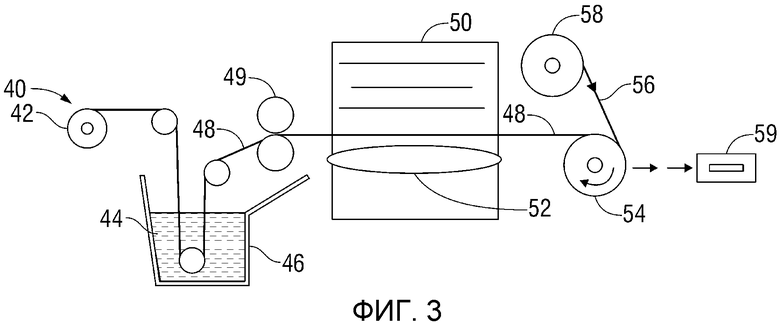

Фиг.3 представляет собой схематическую иллюстрацию системы, которая может быть использована для совмещения волоконного материала с термоотверждаемой смолой для получения узла конструкции полимерной композитной трубы согласно варианту выполнения настоящего изобретения;

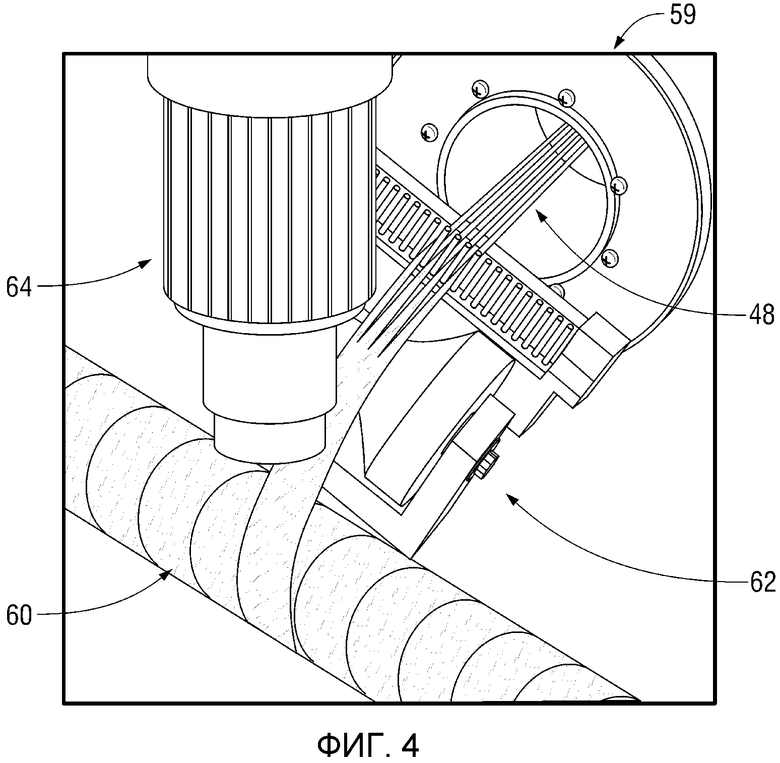

Фиг.4 представляет собой иллюстрацию части системы для обработки пропитанных смолой волокон и для наматывания пропитанных смолой волокон на сердечник для создания композитной трубы согласно варианту выполнения настоящего изобретения;

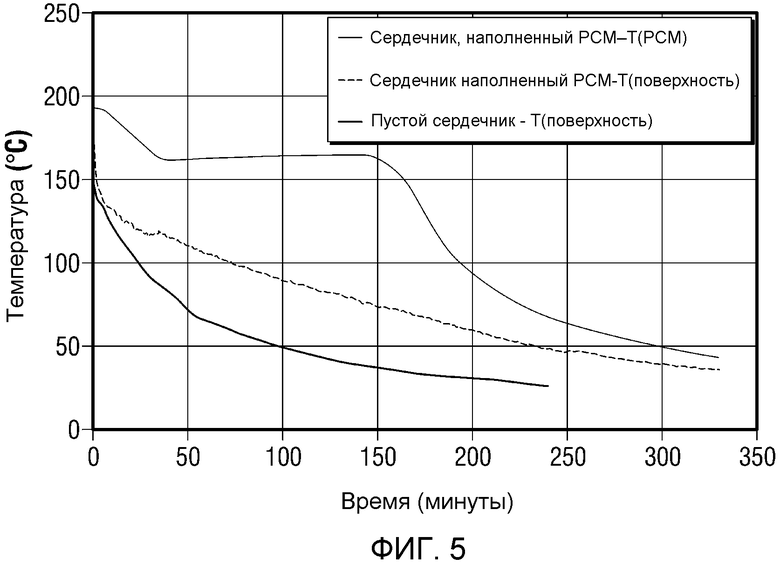

Фиг.5 представляет собой график, представляющий температуры сердечника при нагревании с помощью материала с фазовым переходом согласно варианту выполнения настоящего изобретения;

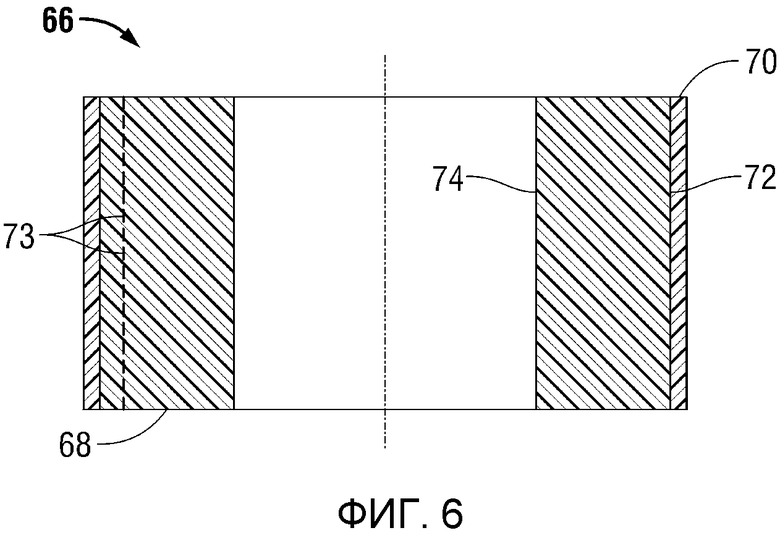

Фиг.6 представляет собой вид в разрезе участка трубчатого изделия, образованного из полимерного композитного материала и покрытого на наружной поверхности для защиты от внедрения скважинных текучих сред согласно варианту выполнения настоящего изобретения;

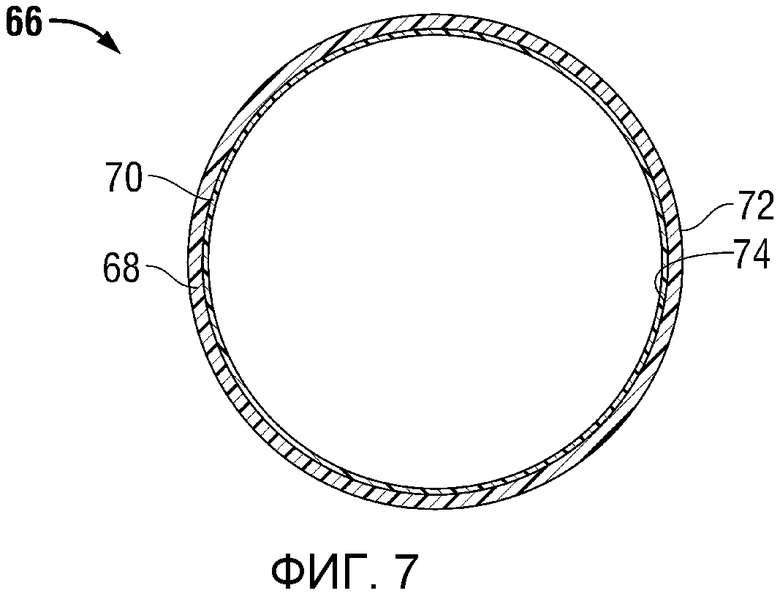

Фиг.7 представляет собой вид в разрезе полимерного композитного трубчатого изделия, на которое вдоль внутренней поверхности был нанесен один слой материала покрытия согласно варианту выполнения настоящего изобретения;

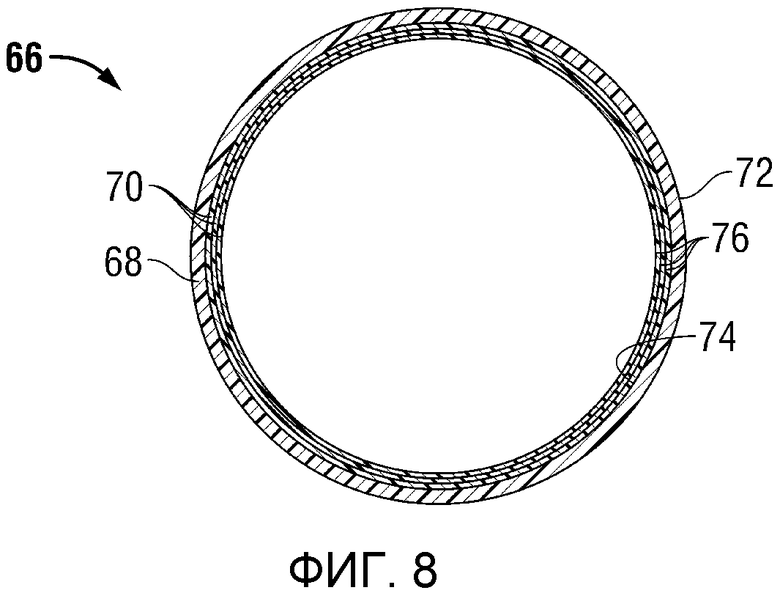

Фиг.8 представляет собой вид в разрезе полимерного композитного трубчатого изделия, на которое вдоль внутренней поверхности было нанесено множество слоев материалов покрытия согласно варианту выполнения настоящего изобретения;

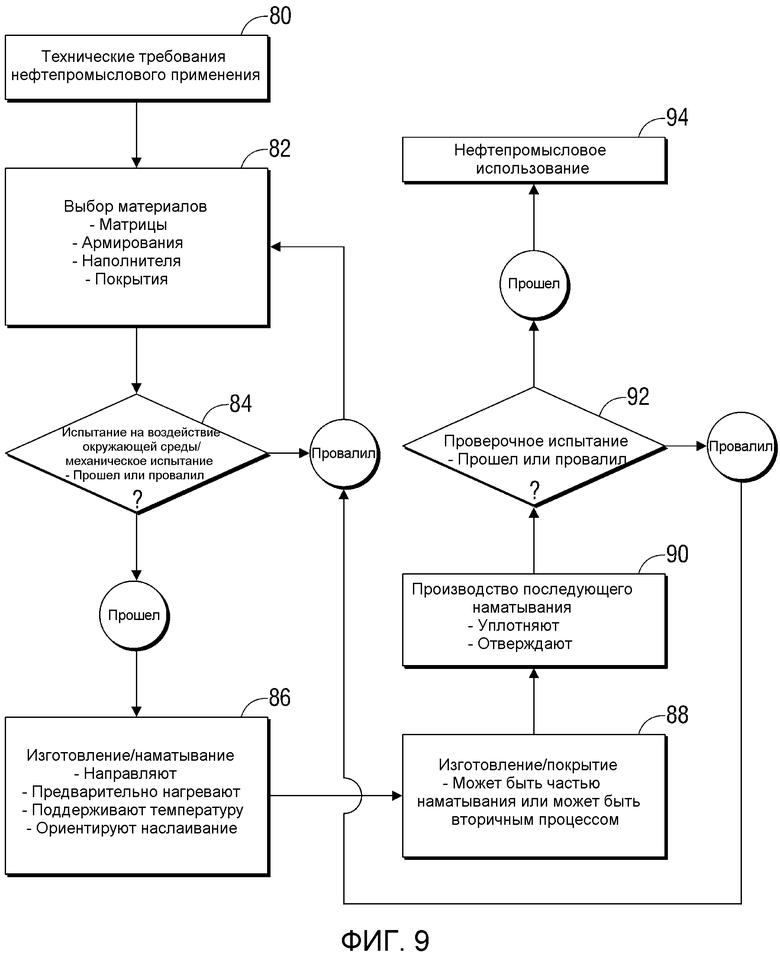

Фиг.9 представляет собой блок-схему, иллюстрирующую один пример комплексного и систематического подхода к выбору материалов, составляющего полимерные композитные трубчатые изделия, обеспечивающих такие трубчатые изделия, которые имеют существенную долговечность при использовании в скважинных средах согласно варианту выполнения настоящего изобретения;

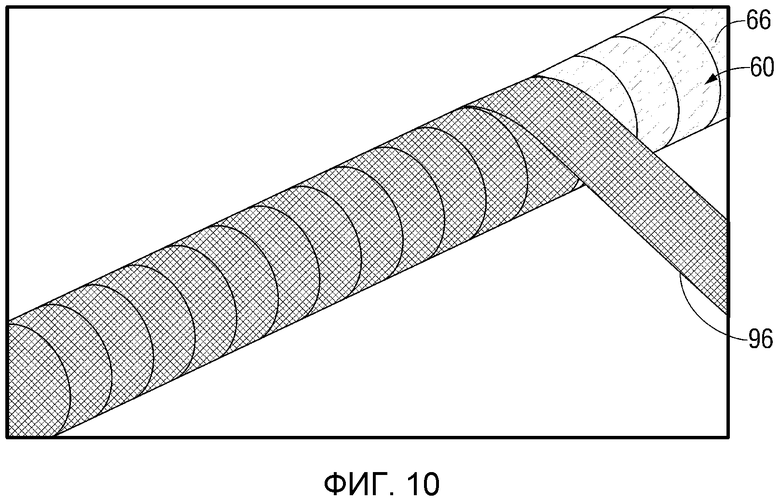

Фиг.10 представляет собой иллюстрацию одного примера процедуры последующего наматывания для облегчения образования требуемого полимерного композитного трубчатого изделия согласно варианту выполнения настоящего изобретения;

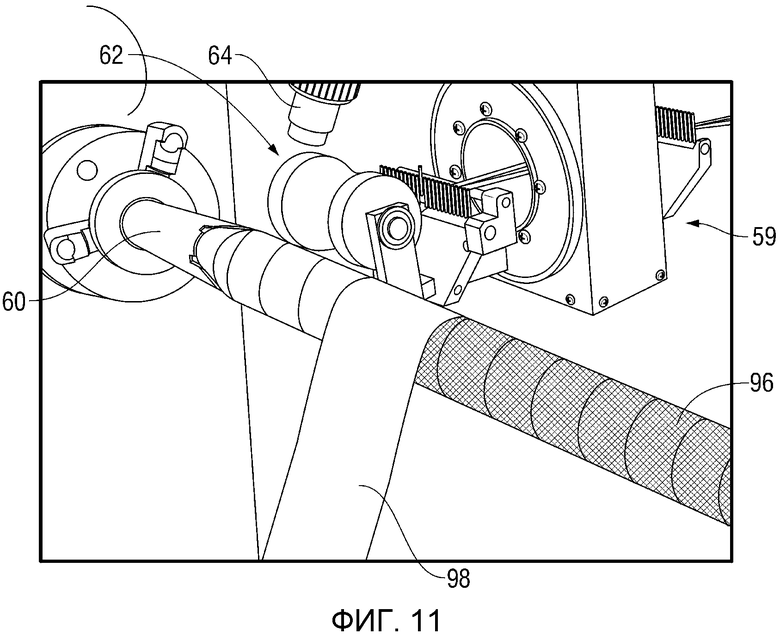

Фиг.11 представляет собой иллюстрацию другого примера процедуры последующего наматывания для облегчения образования требуемого полимерного композитного трубчатого изделия согласно варианту выполнения настоящего изобретения;

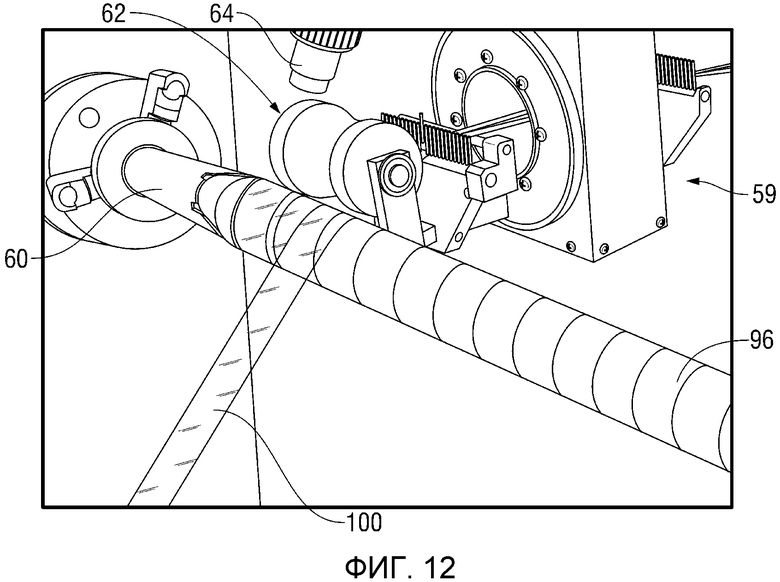

Фиг.12 представляет собой иллюстрацию другого примера процедуры последующего наматывания для облегчения образования требуемого полимерного композитного трубчатого изделия согласно варианту выполнения настоящего изобретения;

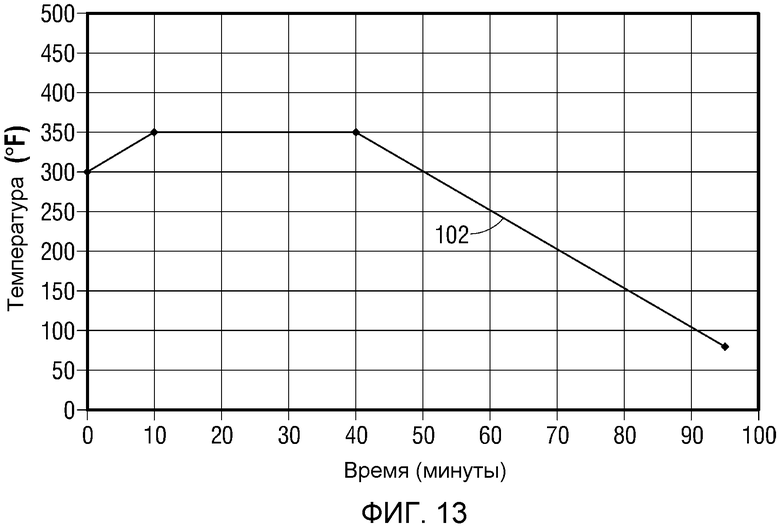

Фиг.13 представляет собой график, представляющий начальную стадию отверждения согласно варианту выполнения настоящего изобретения;

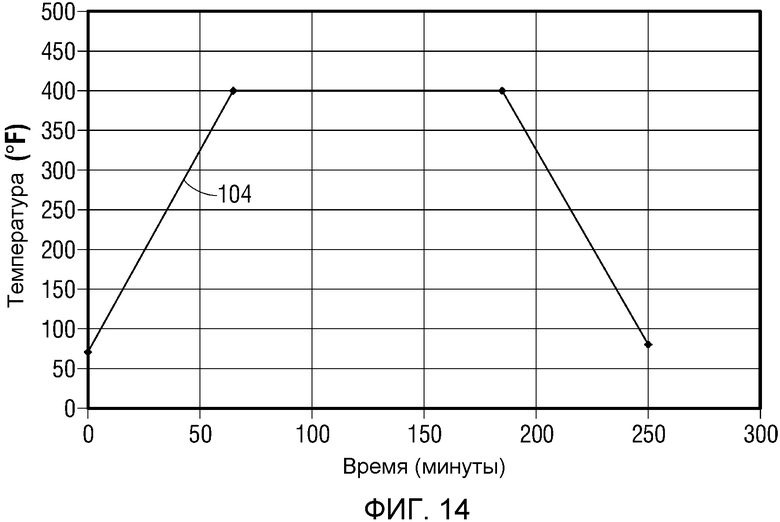

Фиг.14 представляет собой график, представляющий следующую стадию отверждения согласно варианту выполнения настоящего изобретения;

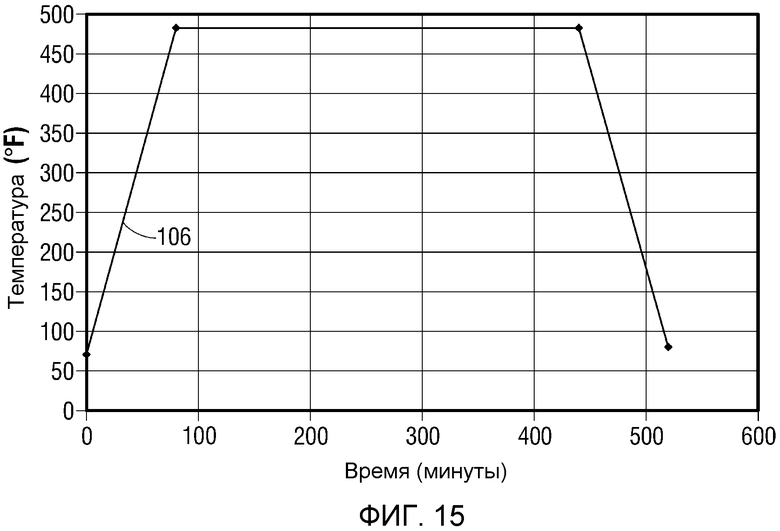

Фиг.15 представляет собой график, представляющий следующую или последнюю стадию отверждения согласно варианту выполнения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В следующем далее описании многочисленные подробности приводятся для обеспечения понимания настоящего изобретения. Однако, специалисту в области техники будет понятно, что настоящее изобретение может быть выполнено без этих подробностей и что могут быть возможны многочисленные варианты или преобразования описанных вариантов выполнения.

Настоящее изобретение относится к полимерным композитным нефтепромысловым трубам, которые могут быть использованы в высокотемпературных скважинных средах и способу для изготовления таких труб. Нефтепромысловые трубы включают, но не ограничиваясь, обсадную колонну, лифтовую колонну, трубопровод, кернодержатели, мостовые пробки, футеровки и корпуса для инструментов, например, для каротажных инструментов. Композитные нефтепромысловые трубы выполнены из композитных материалов, которые позволяют использовать трубы во множестве применений, которые не приспособлены к использованию стандартных металлических трубопроводов и корпусов для инструментов. Например, эти композитные трубы являются прозрачными для ядерной, магнитной, акустической и индуктивной энергий, что позволяет таким трубам использоваться во множестве каротажных операциях в наблюдательных скважинах.

В одном примере, нефтепромысловые трубы образованы совмещением высокопрочного волоконного материала с высокотемпературной термоотверждаемой смолой для образования требуемой высокоэффективной трубы. Полученная высокотемпературная армированная волокном полимерная нефтепромысловая труба может быть использована в высокотемпературных скважинных средах, как например, средах с температурой до и даже выше 200°С. Дополнительно, процессы, представленные здесь для выполнения и отверждения композитных нефтепромысловых труб, исключают вредоносное вспенивание, усадку, трещинообразование и другие вредоносные эффекты, связанные с высокотемпературными термоотверждаемыми смолами. Композитная нефтепромысловая труба может также быть покрыта изнутри и/или снаружи экономически целесообразным материалом покрытия. Материал покрытия защищает несущую нагрузку композитную трубу от попадания текучей среды скважины, которая в свою очередь сохраняет механические свойства композитной трубы, установленные в сухих условиях на срок службы трубы в скважинной среде.

Волоконный материал может содержать множество материалов, таких как карбон, стекловолокно, например, E-стекло, ECR-стекло, R-стекло или S-стекло, базальт, кварц, арамидное волокно или другие волоконные материалы. Термоотверждаемая смола может быть выбрана из нескольких смоляных систем, включающих полиимиды, цианатные эфиры, бензоксазины, эпоксидные смолы, фенольные смолы, полиуретаны и полиамиды. Путем конкретного примера, термоотверждаемая смола может быть выбрана из подходящих бисмалеимидов (BMI) или различных преобразованных/упрочненных BMI смол. Примеры доступных для приобретения термоотверждаемых смол, которые могут быть использованы для создания нефтепромысловых труб, включают, но не ограничиваясь Xponent, RS-8НТ,RS-8PI, RS 9, RS 51, RS 52, PMR-II-50, AFR700B, DMBZ-15 и HFPE-II-52, имеющиеся у YLA, Inc. Of Beicia, Califonia, USA, RS 3, EX 1505 и EX 1551, имеющиеся у TenCate of Almelo, Nitherlans, AVIMID K3B, AVIMID N, AVIMID R, AVIMID RB, CYCOM 944, CYCOM 2237, CYCOM 3002, CYCOM 3010, CYCOM 5004, CYCOM 5245C, CYCOM 5250-4, CYCOM 5270 и CYCOM 5575, имеющиеся У Cytec Industries Inc. of West Paterson, New Jersey, USA, F650, F652, F655 и M65, имеющиеся у Hexcel Corporation of Stamford, Connecticut, USA, RP-46, имеющиеся у Unitech Corporation of Hampton, Virginia, USA, SuperImide, имеющиеся у Goodrich Corporation of Arlington, Virginia, USA и PETI 330 и PETI 365, имеющиеся у UBE Industries Limited of Tokyo, Japan. Материалы покрытия, нанесенный на базовую структуру нефтепромысловой трубы, зависит от подлежащего композитного материала, но часто материал покрытия представляет собой отверждаемый материал, выбранный для наилучшего соединения с подлежащей матрицей. Пример подходящего покрытия и способ образования этого покрытия описаны в патентной заявке США № 12/428,711 (заявитель), которая включена сюда посредством ссылки.

Композитный материал может быть образован с другими добавками для оказания влияния на свойства данной структуры. Например, могут быть добавлены наполнители для изменения прочности на изгиб композитного материала или для оказания влияния на другие свойства, например, электропроводность, композитного материала. Часто количество добавляемого материала наполнителя составляет меньше пяти процентов от веса. Примеры наполнителей включают каолинит, иллит, монтмориллонит, слюду и кремний (в форме сфер или пластин), все из которых могут быть предварительно обработаны, например, малеимидным функционилизированным силаном, аминопропил силаном, сульфидом или фторсодержащим силаном. Альтернативно, наполнители могут быть органическим материалом в форме сфер, пластин или волокон.

В общем на Фиг.1 обеспечена блок-схема для иллюстрации одного общего способа изготовления полимерных композитных нефтепромысловых труб. В этом примере, высокопрочный волоконный материал совмещается с высокотемпературной термоотверждаемой смолой для создания композитного материала, как проиллюстрировано блоком 20. Если требуется внутреннее покрытие, может быть подготовлено футеровочное покрытие для размещения вдоль внутренней поверхности полимерной композитной нефтепромысловой трубы для защиты композитного материала от внутренних текучих сред, направленных через трубу, как проиллюстрировано блоком 21. Композитный материал далее преобразуется в нефтепромысловую трубу, как проиллюстрировано блоком 22.

Как объяснено более подробно ниже, один способ преобразования композитного материала в нефтепромысловую трубу заключается в том, что пропитывают пучок высокопрочных волокон высокотемпературной термоотверждаемой смолой и отверждающим веществом, используя промышленные установки и способы пропитки. Пропитанный пучок наматывается на сердечники или бобины и используются для филаментной намотки. Эти пропитанные волокна, главным образом называемые пропитанными жгутами. Альтернативно, тканые материалы и однонаправленная лента (в которых меши волокон заданы и предварительно ориентированы) могут быть пропитаны требуемой высокотемпературной термоотверждаемой смолой и отверждающим веществом. Ткани и ленты обеспечены в виде непрерывно подаваемых рулонов, таких как рулоны, имеющие ширины до 72 дюймов (183 см) и длины до несколько сотен футов (метров). Толщина ткани или ленты составляет один слой в конструкции многослойного наслаивания. Резательная машина может быть использована для разрезания предварительно пропитанных листов и/или лент, чтобы производить нарезанные ленты требуемой ширины ленты. Некоторые из этих нарезанных лент могут быть использованы в наматывающих волокна машинах подобным образом, как пропитанные жгуты. Как только смоляная смесь пропитает ткани, пучок и/или ленты, этот предварительно пропитанный материал хранится в рефрижераторе или холодильнике до готовности использования в процессе изготовления. Хранение в холодильнике предотвращает преждевременное возникновение химической реакции. При готовности к изготовлению, пропитанные жгуты или нарезанные ленты наматываются на предварительно нагретый сердечник, выполненный для создания структуры нефтепромысловой трубы требуемого диаметра и длины. В дополнение, внешнее покрытие может быть нанесено вдоль внешней поверхности композитного материала для защиты композитного материала от текучих сред формации, когда нефтепромысловая труба используется в скважинной среде, как проиллюстрировано блоком 24.

Один пример более конкретного способа изготовления нефтепромысловых труб проиллюстрирован на блок-схеме Фиг.2. В этом варианте выполнения волоконный материал изначально пропитывается высокотемпературной термоотверждаемой смолой, как проиллюстрировано блоком 25. Если требуется внутреннее покрытие, футеровочное покрытие может быть подготовлено для размещения вдоль внутренней поверхности полимерной композитной нефтепромысловой трубы для защиты композитного материала от внутренних текучих сред, направленных через трубу, как проиллюстрировано блоком 26. Структура пропитанного смолой волокна поддерживается при низкой температуре для избежания ожижения или преждевременного отверждения. Затем, охлажденное пропитанное смолой волокно (в форме либо пропитанного жгута или нарезанной ленты) подают к сердечнику посредством роликового контакта, как проиллюстрировано блоком 28. Роликовый контакт позволяет значительно более точно управлять напряжением, действующим на пропитанное смолой волокно (т.е. пропитанный жгут или нарезанную ленту), что положительно влияет на объемное содержание волокна в готовом изделии и обеспечивает целостность готовой нефтепромысловой трубы.

После подачи пропитанного смолой волокна (т.е. пропитанного жгута или нарезанной ленты) к сердечнику, волокно наматывается на сердечник для образования композитной базовой структуры нефтепромысловой трубы, как проиллюстрировано блоком 29. Во время этого процесса, тепло подводится к месту, где структура волокон наматывается на сердечник. Тепло может быть подведено локальным внешним источником тепла, нагреванием сердечника или, предпочтительно, обоими средствами для обеспечения того, чтобы высокотемпературная термоотверждаемая смола достаточно сжижалась в месте естественного залегания, т.е. достигала оптимального диапазона технологической вязкости, чтобы образовывать хорошо уплотненную мелкопористую матрицу, как обозначено блоком 30. Затем, покрытие может быть нанесено снаружи на структуру нефтепромысловой трубы, как проиллюстрировано блоком 31. Покрытие выполняется для защиты высокотемпературной термоотверждаемой матрицы предотвращением контакта между вредоносными скважинными текучими средами и термоотверждаемой смолой во время использования нефтепромысловой трубы в скважине. После нанесения материала покрытия на нефтепромысловой трубе выполняются различные процессы доводки. Например, смоляная матрица и/или материал покрытия могут отверждаться, как обозначено блоком 32. Альтернативно, внешнее покрытие может быть нанесено после того, как подлежащая структура была отверждена, как пояснено более подробно ниже.

В общем на Фиг.3 проиллюстрирован один пример способа создания структуры пропитанного смолой волокна. В зависимости от применения структура пропитанных смолой волокон может содержать пропитанное смолой волокно, как например, филаментное волокно или мультифиламентное волокно. Структура пропитанного смолой волокна также может содержать пропитанные смолой ленты/листы, который могут быть нарезаны для образования нарезанных лент. Иногда структура пропитанного смолой волокна имеет форму пропитанного жгута, который может быть отдельным волокном или в целом плоским слоем параллельных волокон, пропитанных смолой. Процесс пропитывания или предварительного пропитывания волокна включает применение разработанных смоляных изделий в растворенной или расплавленной форме в армированной волокнами структуре. Система погружения в расплав использует смолы с очень низким процентным содержанием растворов. Как проиллюстрировано в примере на Фиг.3, волоконная структура 40 подается от устройства подачи 42 волокна, например, от рулона. Волоконная структура 40 направляется в растворенную смолу 44, размещенную в контейнере 46 для создания структуры 48 пропитанного смолой волокна, которая далее подается в пару прижимных роликов 49.

После прохождения через прижимные ролики 49 структура 48 пропитанного смолой волокна подается через печь 50, например, нагретую горизонтальную или вертикальную печь. Если печь 50 представляет собой горизонтальную печь, она может применять петлеводитель 52. Как только было довдедено достаточное количество тепла, структура пропитанного смолой волокна может быть намотана на наматываемый рулон 54 и отделена промежуточным материалом 56, поданным от бумажного или поли промежуточного рулона 58. Рулон структуры пропитанного термоотверждаемой смолой волокна, например, пропитанный жгут, лист или лента, поддерживается при достаточно низкой температуре до подачи в узел 59 изготовления композитной нефтепромысловой трубы, в котором структура 48 пропитанного волокна используется для образования базовой структуры композитной нефтепромысловой трубы. В альтернативном подходе, для пропитывания волоконной структуры смолой при нагревании и давлении может быть использован способ погружения в расплав.

Участок одного варианта выполнения узла 59 изготовления проиллюстрирован на Фиг.4. В этом примере, структура 48 пропитанного смолой волокна, например, пропитанных жгутов или нарезанных лент, может подаваться к сердечнику 60 для наматывания. В проиллюстрированном варианте выполнения структура пропитанного смолой волокна направляется к сердечнику 60 одним или более роликами 62 для обеспечения роликового контакта со структурой 48 пропитанного смолой волокна вместо скользящего контакта. Роликовый контакт позволяет пропитанные жгуты или другие структуры не подвергать нежелательным уровням напряжения. В некоторых применениях ролики 62 установлены на подшипники, например, шариковых подшипниках, для обеспечения низконапряженного перемещения пропитанных смолой волокон. Дополнительно, направляющие пропитанных смолой волокон, например, ролики 62, поддерживаются при относительно низкой температуре для уменьшения липкости высокотемпературной смолы и для избежания преждевременного сжижения и/или отверждения смолы. Если имеется относительно высокая температура плавления неотвержденной смолы, низкая температура часто может быть достигнута использованием направляющих, например, роликов 62 с низкой теплопроводностью в совокупности с достаточным пространственным отделением от любых источников тепла. В некоторых средах могут быть применены дополнительные охладители или охлаждающие технологии для поддержания температуры структуры пропитанного смолой волокна достаточно низкой во время перехода к сердечнику 60.

Отдельные или множественные структуры 48 пропитанных смолой волокон далее наматываются на сердечник 60 для создания несущей нагрузку структуры в форме структуры нефтепромысловой трубы. Во время процесса наматывания сердечник 60 может удержаться при температуре, достаточно высокой для поддержания температуры смоляной матрицы выше температуры плавления неотвержденной смолы. Следует отметить, что в зависимости от типа смолы и времени, используемого для наматывания, в некоторых применениях трубчатая структура может подвергаться начальному отверждению на сердечнике 60. Несмотря на то, что сердечник 60 может быть предварительно нагрет, тепло может, кроме того, быть подведено к сердечнику для поддержания его температуры во время изготовления. Температура предварительного нагревания и следующее добавление тепла определяется согласно температуре плавления неотвержденной смолы и минимальной и максимальной допустимой обрабатывающей температуре материалов. Альтернативно, может быть применено множество внешних нагревателей 64 в месте наматывания для поддержания достаточного тепла в композитном материале во время процесса наматывания. Предпочтительно, могут быть использованы и нагреваемый сердечник и внешний нагреватель.

При поддержании температуры сердечника 60, минимальная допустимая температура сердечника может регулироваться обрабатывающим окном особой выбранной термоотверждаемой смолы (например, вязкость расплава смолы составляет оптимально 10 пауз или менее при обрабатывающей температуре для бисмалеимидной высокотемпературной смолы). Максимальная допустимая температура сердечника регулируется уровнем, при котором в материалах возникает термодиструкция. Если сердечник имеет тенденцию к охлаждению во время процесса наматывания, часто требуется подводить тепло для поддержания температуры сердечника в пределах заданного допустимого диапазона температур. В некоторых применениях, таких как с небольшими сердечниками и/или структурой с тонкой стенкой нефтепромысловой трубы, нагреватель 64 может иметь форму тепловой пушки, которая может быть использована для направления тепла на сердечник 60 при переходе от конца к концу сердечника 60.

Однако другие подходы к нагреванию включают подачу дополнительного тепла посредством использования материала с фазовым переходом, который плавится при температуре в пределах установленного диапазона обработки, и обладает относительно высоким скрытым теплом. Материал с фазовым переходом может быть размещен/заключен внутри полого сердечника так, что он выделяет тепло, когда он переходит обратно из жидкого в твердое состояние в результате охлаждения. Примером подходящего материала с фазовым переходом является вещество, известное как D-Mannitol (скрытое тепло 341 Дж/г и температура плавления 165°С). Как проиллюстрировано на графике на Фиг.5, материал с фазовым переходом поддерживает достаточное тепло в сердечнике 60 в течение относительно долгого периода времени по сравнению с предварительно нагретым пустым сердечником, представленным нижний линией на графике. Дополнительные технологии для применения локального внешнего нагревания включают использование радиационных нагревателей, как например, нагревателей сгорания горячего газа (азота) и магнитных нагревателей. Дополнительные технологии нагревания сердечника включают индуктивные нагреватели и встроенные электронагревающие картриджи.

После завершения процесса наматывания и отверждения структура нефтепромысловой трубы может быть удалена от сердечника 60 и покрыта защитным слоем, выполненным с возможностью предотвращения подвергания композитного материала воздействию вредоносных текучих сред, находясь в скважинной среде. В общем на Фиг.6 проиллюстрирован участок нефтепромысловой трубы 66, в которой несущая нагрузку структура 68 была образована из композитного материала, например, высокотемпературного армированного волокнами полимера, во время процесса наматывания, проиллюстрированного на Фиг.4. Дополнительно, материал 70 покрытия был нанесен на внешнюю поверхность 72 для защиты структуры 68. После наматывания композитный материал отверждается для образования несущей нагрузку структуры 68. Процесс отверждения может быть выполнен после удаления трубчатой структуры 68 от сердечника 60. Дополнительно, процесс отверждения может быть выполнен после нанесения материала 70 покрытия. В зависимости от типа материала покрытия, наносимого на структуру 68, материал 70 покрытия может также отверждаться одновременно со структурой 68. Следует отметить, что процесс наматывания/изготовления позволяет множеству устройств 73 встраиваться в или иначе крепиться к нефтепромысловой трубе 66. Устройства 73 могут содержать датчики, включающие беспроводные датчики, провода, оптоволокна и другие устройства, которые встраиваются или иначе крепятся во время стадии наматывания или вслед за стадией наматывания. Альтернативно, в композитную стенку могут быть включены открытые пазы или может быть включен отбортованный край, чтобы действовать в качестве центратора. Дополнительно, могут быть включены некоторые металлические секции для обеспечения информации о глубинном положении для каротажных инструментов.

Материал 70 покрытия нужен для нанесения не только на внешнюю поверхность 72. Например, материал 70 покрытия может также быть нанесен на внутреннюю поверхность 74 в дополнение к или как альтернатива к нанесению на внешнюю поверхность 72. Как проиллюстрировано на Фиг.7, например, материал 70 покрытия нанесен на внутреннюю поверхность 74 нефтепромысловой трубы 66 в один слой. На Фиг.7 проиллюстрировано только одно покрытие вдоль внутренней поверхности 74, но другие варианты выполнения применяют материал 70 покрытия для создания покрытий вдоль и внешней поверхности 72, и внутренней поверхности 74. Дополнительно, могут быть нанесены множественные слои материала 70 покрытия, как проиллюстрировано на Фиг.8. В проиллюстрированном конкретном примере три слоя 76 материала 70 покрытия нанесены вдоль внутренней поверхности 74. Однако на внутреннюю поверхность 74 и/или внешнюю поверхность 72 может быть нанесено другое число слоев. К примеру, внутреннее футеровочное покрытие может быть размещено вдоль внутренней поверхности 74, изначально нанося материал 70 покрытия на сердечник 60 до наматывания структуры пропитанного смолой волокна поверх материала 70 покрытия для создания несущей нагрузку композитной структуры 68. Внутренне покрытие может быть образовано на сердечнике 60 технологией наматывания, подобно описанной, для создания композитной структуры 68.

В общем на Фиг.9 проиллюстрирован один вариант выполнения комплексного и систематического способа определения, оценки, изготовления, испытания и использования нефтепромысловых труб из полимерного композитного материала. В этом варианте выполнения бисмалеимидная или другая подходящая высокотемпературная термоотверждаемая смола используется при изготовлении армированных волокнами полимерных трубчатых изделий для скважинных нефтепромысловых применений. Этот способ применяет процесс оригинального наматывания к нефтепромысловым трубам, образованным из высокотемпературной термоотверждаемой смолы.

Как начальная стадия способа, определяют технические требования нефтепромыслового применения, как представлено блоком 80. Определение технических требований применения может включать определение механической, термической, химической, электрической, измерительной используемости, срок службы и другие уместные требования. Как только эти требования станут понятны, выбираются подходящей материалы для изготовления нефтепромысловых труб, которые должны использоваться в данном нефтепромысловом применении, как представлено блоком 82. Стадия выбора включает выбор подходящей термоотверждаемой смолы и волоконного материала для установления целесообразного несущего нагрузку трубчатого компонента, например, оболочки/футеровки. Однако, стадия выбора материала может также содержать выбор подходящих материалов покрытия и материалов наполнителя. Выбранная смола или матрица должна быть совместима с волоконным материалом и иметь достаточную прочность для передачи нагрузок, действующих на нефтепромысловую трубу, волокнам, при этом обладать стойкостью к предполагаемым термическим и химическим средам скважинного применения.

Как описано выше, волоконный материал и термоотверждаемая смола совмещаются с возможностью образования структур пропитанных смолой волокон, например, пропитанных жгутов или нарезанных лент, имеющих содержание смолы и начальный уровень отверждения, выбранные для согласования с промышленными технологиями предварительной пропитки. Материал покрытия выбирается совместимым с высокотемпературной термоотверждаемой смолой для обеспечения того, чтобы материал покрытия связывался с матрицей в полной мере. Покрывающий и/или защитный слой, созданный и нанесенный на несущую нагрузку структуру, выполняется для продолжения срока службы нефтепромысловой трубы защищая базовую структуру. Материалы наполнителя могут быть выбраны и добавлены для изменения прочности на изгиб нефтепромысловой трубы или для воздействия на другие свойства нефтепромысловой трубы. Например, материалы наполнителя могут быть выбраны для изменения электропроводности нефтепромысловой трубы. Когда нефтепромысловая труба должна использоваться в качестве корпуса для определенных каротажных операций, этот корпус выполняется с возможностью иметь по меньшей мере минимальную электропроводность для обеспечения эффективного прохождения каротажных сигналов в формацию. В этом типе применения электропроводные наполнители выбираются для смешивания с высокотемпературными термоотверждаемыми смолами в заданных концентрациях. Тип и уровень наполнителя определяет степень, с которой готовая нефтепромысловая труба является электро/тепло проводной. Часто, достаточная теплопроводность может быть достигнута использованием электропроводной среды. Примеры электропроводных наполнителей включают сажу. Концентрации сажи до двух процентов от веса в высокотемпературной термоотверждаемой смоле могут также принимать участие в стадии наматывания, улучшая тепловую абсорбцию без отрицательного влияния на электрические свойства готовой нефтепромысловой трубы.

Выбор материалов также может подвергаться влиянию множества других факторов. Например, материалы могут быть выбраны для избежания несовместимости с использованием инструментов определения геолого-физических характеристик, которые используют ядерную, магнитную, акустическую и/или индуктивную энергию в их датчиках. Волоконные материалы, как например, базальт, Е-стекло, ECR-стекло, R-стекло, S-стекло, кварц и арамидные волокна представляют диапазон характеристик на основе прозрачности различным датчикам, при этом также обеспечивая требуемые теплопроводные свойства и механические свойства. В других скважинных применениях, которые не требуют того же уровня прозрачности, другие типы волокон, как например, высокопрочные металлические волокна, могут быть использованы в сочетании с термоотверждаемыми смолами для обеспечения требуемых прочностных характеристик для нефтепромысловой трубы.

После выбора подходящих материалов для выполнения нефтепромысловых труб, используемых в данном скважинном применении, эти материалы могут быть испытаны, как проиллюстрировано блоком 84 принятия решения. Во время стадии испытания настоящего способа могут быть выполнены различные испытания, как например, испытания на воздействие окружающей среды и механические испытания в отношении испытываемых материалов и всей системы композитного компонента. Например, механические испытания могут быть выполнены на образцах композитной структуры с покрытием после выбранных температуры, давления и вредоносных условий текучей среды по мере наблюдения за образцами. Если композитные образцы проваливают испытательные процедуры, процесс возвращается к выбору материала, как представлено блоком 82. Если же требуемый композитный образец проходит испытание, весь способ может быть продолжен изготовлением нефтепромысловых труб, как представлено блоком 86.

В одном варианте выполнения способа изготовление полимерных композитных нефтепромысловых труб выполняется на намоточном оборудовании, как описано выше. Например, процесс наматывания, описанный выше, может быть использован для непрерывной намотки структур пропитанных термоотверждаемой смолой волокон на вращающийся сердечник для получения требуемой формы и размера каждой нефтепромысловой трубы. После наматывания и покрытия базовой композитной структуры, трубчатый компонент может быть отвержден в печи. Как описано выше, успешное изготовление нефтепромысловых труб обеспечивается оригинальными показателями процесса изготовления. Например, направляющие волоконной структуры, например, ролики 62, поддерживаются при достаточно низкой температуре для минимизации липкости смолы и/или избежания преждевременного ожижения пропитанных смолой волокон. Так как пропитанные смолой волокна восприимчивы к воздействию напряжения, напряжение тщательно регулируется использованием роликового контакта с пропитанными смолой волокнами. Дополнительно, сердечник 60 нагревается, например, предварительно нагревается и/или впоследствие нагревается, для поддержания температуры выше температуры плавления неотвержденной смолы. Более того, изменение ориентации наслаивания пропитанных смолой волокон при наматывании волокон на сердечник 60 может влиять на структурные характеристики готовой нефтепромысловой трубы.

Во время наматывания структур пропитанных смолой волокон на сердечник 60 ориентация волокон может регулироваться для, например, оптимизации прочности и жесткости нефтепромысловой трубы для предполагаемых рабочих нагрузок. Другие параметры, которые влияют на прочность и жесткость нефтепромысловой трубы, включают толщину структуры и массовое и объемное процентное содержание смолы. Фаза наматывания стадии изготовления может быть выполнена с возможностью обеспечения наматывания композитного материала на металлические концевые соединители. Однако процесс наматывания может также быть выполнен с возможностью создания полностью композитных концевых элементов, таких как резьбовые концы или композитные соединители, которые могут быть соединены высокотемпературными адгезивами. Процесс оригинального изготовления также допускает использование многих типов устройств 73, например, датчиков, проводов, оптоволокон и других устройств, встраиваемых в или иначе прикрепляемых к нефтепромысловой трубе.

Если внешнее покрытие подлежит нанесению, материал 70 покрытия может быть нанесен на композитную структуру после наматывания структуры пропитанного смолой волокна для создания базовой композитной структуры 68 (Фиг.6), как представлено блоком 88. Выбранный материал покрытия может меняться в зависимости от типа термоосаждаемой смолы, используемой для образования базовой композитной структуры 68. Например, если используется бисмалеимидная смола, покрытие на основе малеимида может быть нанесено на базовую композитную структуру. В этом примере материал покрытия является низкомодульным, гидрофобным покрытием, используемым с бисмалеимидными смолами для сопротивления поглощению воды и для действия в качестве гибкого податливого слоя/футеровки вдоль нефтепромысловой трубы. Материалы покрытия могут быть совмещены с материалами подложками, которые позволяют использовать их на оборудовании для филаментной намотки, как например, оборудовании, используемом для создания композитной базовой структуры 68. Как описано выше, такие материалы покрытия могут также быть нанесены на внутренний диаметр структуры, как часть процесса первоначального наматывания или как процесс последующего наматывания, применяемый к внешней поверхности. Состояние отверждения материала покрытия и процедура отверждения меняется согласно выбранным материалам покрытия для оптимизации технических характеристик итоговой нефтепромысловой трубы. В случае разрушения покрытия, встроенные датчики 73 и/или внешние каротажные инструменты могут быть использованы для обнаружения и наблюдения проникновения скважинных текучих сред, таких как вода, пластовая вода, гидрокарбонаты или другие внутренние или внешние текучие среды.

В некоторых применениях, может применяться напыляемые покрытия. Например, пропитанные металлом смолы могут наноситься высокоскоростным распылением кислородного топлива. Такие пропитанные металлом смолы, например, карбид вольфрама, могут быть дополнительно пропитаны фенольной смолой. Альтернативно, органические материалы, например, полифениленсульфид, могут наноситься с помощью технологий плазменного напыления. В другом примере керамические материалы, например, оксид алюминия, могут быть нанесены с использованием технологий газотермического напыления.

Как только покрытие нанесено, могут быть выполнены различные процедуры последующего наматывания/покрытия, как проиллюстрировано блоком 90. В некоторых применениях, например, базовая структура и материал покрытия подвергаются процессу одновременного отверждения. К тому же, если имеется высокая усадка и рассыщение газами, которые могут существенно влиять на системы высокотемпературных термоотверждаемых смол, может быть использовано применение давления через пористую среду, чтобы обеспечивать приложение достаточного давления для уплотнения структуры при выделении сгенерированного пара и избыточной смолы во время отверждения. Наконец, готовая нефтепромысловая труба может пропитываться неводной текучей средой, как например, сухим углеводородными маслом или кремниевым маслом до хранения при температуре окружающей среды. Такое пропитывание уменьшает или исключает накопление остаточных напряжений в нефтепромысловой трубе в результате охлаждения до температуры окружающей среды, и уменьшает или исключает влагопоглащение нефтепромысловой трубой.

После выполнения и отверждения готовой нефтепромысловой трубы, может быть проведено проверочное испытание, как указано блоком 92 принятия решения. Например, композитная нефтепромысловая труба может быть подвержена испытаниям на воздействия среды, которые подтверждают прочность композита при температуре и при наличии предполагаемых вредоносных текучих сред. Во время проверяющего испытания могут быть выполнены испытания на разрыв, испытания на герметичность и другие целесообразные испытания для оценки возможностей нефтепромысловой трубы в предполагаемых скважинных применениях. Если нефтепромысловая труба проваливает проверочное испытание, процесс может быть возвращен к стадии 82 выбора материала. Однако, если нефтепромысловая труба проходит проверочное испытание, нефтепромысловые трубы признаются пригодными для использования в подопытной среде, как указано блоком 94.

В зависимости от конкретных высокотемпературных термоотверждаемых смол, применяемых при изготовлении полимерной композитной нефтепромысловой трубы, процессы последующего наматывания могут быть выполнены с возможностью улучшения прочности и долговечности полимерных композитных нефтепромысловых труб. Когда при изготовлении трубчатой базовой структуры используется бисмалеимидная высокотемпературная смола, могут быть применены определенные технологии приложения давления для обеспечения уплотнения указанной структуры, при этом позволяя сгенерированным парам и избыточным смолам выделяться. Согласно одному примеру пористый разделительный слой 96, например, съемный слой, наносится непосредственно на по существу неотвержденную армированную волокнами полимерную нефтепромысловую трубу 66, как проиллюстрировано на Фиг.10. Затем, поверх разделительного слоя 96 наносится дышащая ткань, как проиллюстрировано на Фиг.11. Дышащая ткань 98 также может выполнять функцию абсорбирующего слоя. Дополнительно, поверх дышащей ткани 98 может быть нанесена активируемая нагреванием усадочная лента 100, как проиллюстрировано на Фиг.12. Усадочная лента 100 перфорируется для обеспечения выделения сгенерированного пара и избыточной смолы во время приложения давления нагреванием усадочной ленты 100. Согласно другому выполнению технологии последующего наматывания поверх разделительного слоя и абсорбирующего материала наносится вакуумный фильтр. Альтернативно, вместо усадочной ленты может быть использован автоклав. Независимо от конкретных применяемых вариантов выполнения композитный материал и материал покрытия далее отверждаются для образования готовой нефтепромысловой трубы.

Процесс отверждения может регулироваться согласно определенным используемым смолам и согласно требуемым получаемым характеристикам полимерной композитной нефтепромысловой трубы, и в некоторых примерах может включать радиационное отверждение. Один пример процесса отверждения для использования при отверждении бисмалеимилных смоляных структур, например, тех, что описаны выше, проиллюстрирован на Фиг.13-15. В этом примере начальная или стадия предварительного отверждения выполняется согласно температуре и графику работ, представленные линией 102 на графике на Фиг.13. Нефтепромысловая труба размещается в отверждающей печи, удерживаемой при температуре 300°F. Температура печи далее растет до 350°F с равномерной скоростью 5°F в минуту в течение 10 минут. Далее эта температура удерживается при 350°F в течение 30 минут и далее уменьшается до температуры окружающей среды с равномерной скоростью 5°F за минуту и меньше.

Как только начальная стадия предварительного отверждения завершается, структура 66 полимерной композитной трубы подвергается главной стадии отверждения, выполняемой согласно температуре и графику работ, представленные линией 104 на графике на Фиг.14. Нефтепромысловая труба размещается в отверждающей печи при температуре окружающей среды. Далее температура печи растет до 400°F с равномерной скоростью 5°F в минуту в течение 64 минут. Далее эта температура удерживается при 400°F в течение 120 минут и далее уменьшается до температуры окружающей среды с равномерной скоростью 5°F в минуту и меньше.

Затем, конечная или стадия последующего отверждения выполняется согласно температуре и графику работ, представленные линией 106 на графике на Фиг.15. Нефтепромысловая труба размещается в печи для отверждения при температуре окружающей среды. Далее температура печи растет до 482°F с равномерной скоростью 5°F в минуту. Далее эта температура удерживается при 482°F в течение 360 минут и затем уменьшается до температуры окружающей среды с равномерной скоростью 5°F в минуту и меньше.

После завершения стадий отверждения, структура полимерной композитной армированной волокнами трубы готова для длительного использования в требуемых скважинных средах. Стадии отверждения могут быть выполнены последовательно или в отдельные периоды времени. Дополнительно, процесс отверждения может быть выполнен за различные стадии во время процесса изготовления в зависимости от материалов, оборудования и выбранных процессов изготовления. Однако стадия предварительного отверждения должна быть выполнена непосредственно после завершения процесса намотки.

Высокотемпературные армированные волокном полимерные композитные нефтепромысловые трубы могут быть выполнены из множества термоотверждаемых смол, волоконных материалов, наполнителей, материалов покрытия и других добавок в зависимости от предполагаемого скважинного применения. Потенциальные нагрузки на трубу и факторы среды влияют на материалы, выбираемые для выполнения базовой структуры композитного материала и для определения покрытия, наносимого на эту базовую структуру. Дополнительно, способ, применяемый для изготовления композитных нефтепромысловых труб, может регулироваться согласно выбранному материалу и согласно требуемым характеристикам готовой нефтепромысловой трубы. Более того, размер, форма и конфигурация композитных нефтепромысловых труб могут меняться от одного применения к другому. В некоторых применениях множество устройств, таких как датчики и линии связи, могут быть образованы внутри или прикреплены к нефтепромысловым трубам.

Соответственно, несмотря на то, что были описаны более подробно только некоторые из вариантов выполнения настоящего изобретения, специалисту в области техники будет очевидным, что многие преобразования возможны без существенного отклонения от идей этого изобретения. Такие преобразования предназначены для включения в пределы объема этого изобретения, определенного в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВАЯ ТРУБА, СИСТЕМА ПОКРЫТИЯ И СПОСОБ НЕФТЕПРОМЫСЛОВЫХ ПРИМЕНЕНИЙ | 2010 |

|

RU2501933C2 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА СО СВЕТОПРОНИЦАЕМЫМ АРМИРУЮЩИМ КАРКАСОМ И СПОСОБ ЕЕ ДИАГНОСТИРОВАНИЯ | 2024 |

|

RU2838883C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ЭЛЕКТРОПРОВОДНОСТЬЮ И УСТОЙЧИВОСТЬЮ К РАССЛОЕНИЮ | 2014 |

|

RU2678043C1 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| ПРЕДВАРИТЕЛЬНО ПРОПИТАННЫЙ ПРОВОДЯЩИЙ КОМПОЗИТНЫЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2733611C2 |

| ИЗОЛЯЦИОННАЯ СИСТЕМА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2746507C2 |

| ОТВЕРЖДАЕМЫЕ ПРЕПРЕГИ С ОТВЕРСТИЯМИ В ПОВЕРХНОСТИ | 2013 |

|

RU2618068C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

| КОМПОЗИЦИИ ОТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СМОЛ И КОМПОЗИТЫ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2012 |

|

RU2602881C2 |

| ИЗОЛЯЦИОННАЯ СИСТЕМА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2731354C1 |

Изобретение обеспечивает выполнение высокотемпературных армированных волокнами полимерных нефтепромысловых труб. Изобретение включает в себя способ совмещения волоконного материала и высокотемпературной термоотвреждаемой смолы для создания высокоэффективного композитного материала. Композитный материал преобразуется в нефтепромысловую трубу, которая может быть использована во множестве скважинных применений. Способ совмещения высокоэффективных материалов с низкомодульными высокотемпературными материалами покрытия во время процесса изготовления выполняет композитные трубчатые изделия, которые могут выдерживать продолжительное воздействие вредоносных скважинных текучих сред в высокотемпературных и агрессивных скважинных средах. 7 н. и 28 з.п. ф-лы, 15 ил.

1. Способ изготовления нефтепромысловой трубы, содержащий стадии, на которых:

совмещают волоконный материал и термоотверждаемую смолу для создания композитного материала, причем термоотверждаемая смола имеет температуру плавления в неотвержденном состоянии;

преобразуют композитный материал в структуру наматыванием композитного материала вокруг сердечника по мере подведения достаточного тепла к композитному материалу в месте наматывания для поддержания температуры термоотверждаемой смолы выше ее температуры плавления; и

отверждают композитный материал при помощи трехстадийного процесса теплового отверждения, для получения нефтепромысловой трубы.

2. Способ по п.1, в котором совмещение волоконного материала и термоотверждаемой смолы дополнительно содержит введение наполнителя для изменения свойства композитного материала.

3. Способ по п.1, в котором совмещение волоконного материала и термоотверждаемой смолы содержит использование бисмалеимидной термоотверждаемой смолы.

4. Способ по п.3, в котором совмещение волоконного материала и термоотверждаемой смолы содержит использование углерода, оптоволокна, базальта, кварца или арамидных волокон.

5. Способ по п.1, в котором процесс теплового отверждения содержит:

стадию предварительного отверждения, состоящую из стадий, на которых воздействуют на композитный материал температурой 300°F, увеличивают эту температуру до 350°F с равномерной скоростью 5°F в минуту в течение 10 минут, удерживают температуру при 350°F в течение 30 минут и уменьшают температуру до температуры окружающей среды с равномерной скоростью 5°F в минуту и меньше;

стадию основного отверждения, состоящую из стадий, на которых увеличивают температуру композитного материала от температуры окружающей среды до 400°F с равномерной скоростью 5°F в минуту в течение 64 минут, удерживают температуру при 400°F в течение 120 минут и уменьшают температуру до температуры окружающей среды с равномерной скоростью 5°F в минуту и меньше; и

стадию последующего отверждения, состоящую из стадий, на которых увеличивают температуру композитного материала от температуры окружающей среды до 482°F с равномерной скоростью 5°F в минуту, удерживают температуру при 482°F в течение 360 минут и уменьшают эту температуру до температуры окружающей среды с равномерной скоростью 5°F в минуту и меньше.

6. Способ по п.1, в котором совмещение волоконного материала и термоотверждаемой смолы содержит использование термоотверждаемой смолы, выбранной из группы, состоящей из полиимидов, цианатных эфиров, бензоксазинов, эпоксидных смол, фенольных смол, полиуретанов и полиамидов.

7. Способ по п.1, в котором совмещение волоконного материала и термоотверждаемой смолы содержит использование углерода, стекловолокна, базальта, кварца или арамидных волокон.

8. Способ изготовления нефтепромысловой трубы, дополнительно содержащий:

совмещение волоконного материала и термоотверждаемой смолы для создания композитного материала, причем термоотверждаемая смола имеет температуру плавления в неотвержденном состоянии;

образование композитного материала в структуру наматыванием композитного материала вокруг сердечника по мере поддержания температуры сердечника выше температуры плавления термоотверждаемой смолы, и

где к композитному материалу подводят достаточно тепла в точке намотки для поддержания термоотверждаемой смолы выше точки температуры плавления, и

отверждение композитного материала для получения нефтепромысловой трубы.

9. Способ по п.1, в котором подведение достаточного тепла к композитному материалу содержит подведение тепла от внешнего источника тепла.

10. Способ по п.9, в котором внешний источник тепла содержит радиационный нагреватель.

11. Способ по п.9, в котором внешний источник тепла содержит магнитный нагреватель.

12. Способ по п.1, в котором подведение достаточного тепла к композитному материалу содержит нагревание сердечника.

13. Способ по п.12, в котором нагревание сердечника содержит использование материала с фазовым переходом.

14. Способ по п.12, в котором нагревание сердечника содержит использование индуктивного нагревателя.

15. Способ по п.12, в котором нагревание сердечника содержит использование электронагревающего картриджа.

16. Способ по п.1, в котором подведение достаточного тепла к композитному материалу содержит подведение тепла от внешнего источника тепла и нагревание сердечника.

17. Способ по п.1, в котором совмещение волоконного материала и термоотверждаемой смолы содержит совмещение волоконного материала и смолы для создания структуры пропитанного смолой волокна.

18. Способ по п.17, дополнительно содержащий направление структуры пропитанного смолой волокна вдоль направляющей волокон при поддержании структуры пропитанного смолой волокна при достаточно низкой температуре для избежания преждевременного ожижения термоотверждаемой смолы.

19. Способ по п.18, дополнительно содержащий выполнение направляющей волокон с возможностью поддержания роликового контакта со структурой пропитанного смолой волокна.

20. Способ по п.1, дополнительно содержащий покрытие композитного материала материалом покрытия, который соединяется с композитным материалом для предотвращения воздействия на композитный материал вредоносной скважинной текучей среды во время использования в скважинной среде.

21. Способ по п.20, в котором покрытие композитного материала содержит использование гидрофобного и низкомодульного материала покрытия, химически совместимого с термоотверждаемой смолой.

22. Способ по п.20, в котором покрытие композитного материала содержит нанесение материала покрытия на по меньшей мере внутреннюю или внешнюю поверхность нефтепромысловой трубы.

23. Способ по п.1, дополнительно содержащий впитывание нефтепромысловой трубой безводной текучей среды до хранения при температуре окружающей среды.

24. Способ изготовления композитной нефтепромысловой трубы, содержащий стадии, на которых:

поддерживают структуру пропитанного смолой волокна охлажденной для избежания преждевременного ожижения или отверждения структуры пропитанного смолой волокна до наматывания структуры пропитанного смолой волокна с образованием трубчатой структуры;

направляют структуру пропитанного смолой волокна за счет роликового контакта к сердечнику;

нагревают сердечник до температуры выше температуры плавления в неотвержденном состоянии термоотверждаемой смолы, используемой при образовании структуры пропитанного смолой волокна;

наматывают структуру пропитанного смолой волокна на сердечник для образования структуры нефтепромысловой трубы; и

отверждают структуру нефтепромысловую трубы для образования композитной нефтепромысловой трубы для использования в скважинной среде;

и дополнительно включает встраивание датчика в структуру нефтепромысловой трубы.

25. Способ по п.24, дополнительно содержащий нанесение покрытия на структуру нефтепромысловой трубы для защиты от воздействия вредоносных текучих сред при нахождении в скважинной среде.

26. Способ по п.25, в котором нанесение покрытия содержит обеспечение футеровочного покрытия вдоль внутренней поверхности структуры нефтепромысловой трубы.

27. Способ по п.25, в котором нанесение покрытия содержит обеспечение покрытия вдоль внешней поверхности структуры нефтепромысловой трубы.

28. Способ по п.24, дополнительно содержащий смешивание материала наполнителя с термоотверждаемой смолой.

29. Способ изготовления композитной нефтепромысловой трубы, включающий:

поддержание структуры пропитанного смолой волокна, охлажденной во избежание преждевременного ожижения, или отверждение структуры пропитанного смолой волокна до наматывания структуры пропитанного смолой волокна с образованием трубчатой структуры;

направление структуры пропитанного смолой волокна за счет роликового контакта к сердечнику;

нагрев сердечника до температуры выше температуры плавления в неотвержденном состоянии термоотверждаемой смолы, используемой при образовании структуры пропитанного смолой волокна;

намотка структуры пропитанного смолой волокна на сердечник для образования структуры нефтепромысловой трубы; и

отверждение структуры нефтепромысловой трубы для образования композитной нефтепромысловой трубы для использования в скважинной среде; и дополнительно включает смешивание менее чем 5 мас.% материала наполнителя с термоотверждаемой смолой.

30. Способ по п.29, в котором нагревание содержит использование материала с фазовым переходом для подведения тепла к сердечнику.

31. Способ выполнения нефтепромысловой трубы, содержащий стадии, на которых:

создают композитный материал с помощью термоотверждаемой смолы и волоконного материала;

преобразуют композитный материал в структуру нефтепромысловой трубы;

покрывают композитный материал защитным покрытием; и

отверждают композитный материал и защитное покрытие для образования композитной нефтепромысловой трубы, в которой защитное покрытие ограничивает контакт между композитным материалом и вредоносной скважинной текучей средой, находясь в скважинной среде, причем отверждение композитного материала и защитного покрытия включает отверждение композитного материала и защитного покрытия вместе за множество стадий отверждения.

32. Способ по п.31, дополнительно содержащий смешивание материала наполнителя с термоотверждаемой смолой для изменения электропроводности нефтепромысловой трубы.

33. Способ изготовления нефтепромысловой трубы, включающий:

создание композитного материала с помощью термоотверждаемой смолы и волоконного материала;

преобразование композитного материала в структуру нефтепромысловой трубы;

покрытие композитного материала защитным покрытием;

отверждение композитного материала и защитного покрытия для образования композитной нефтепромысловой трубы, в которой защитное покрытие ограничивает контакт между композитным материалом и вредоносной скважинной текучей средой, находясь в скважинной среде, и

встраивание множества устройств в структуру нефтепромысловой трубы.

34. Способ по п.33, в котором встраивание множества устройств в структуру нефтепромысловой трубы включает встраивание множества датчиков в структуру нефтепромысловой трубы.

35. Нефтепромысловая труба, выполненная из композитного материала, содержащего волоконный материал и термоотверждаемую смолу, и дополнительно содержащая материал наполнителя, в которой материал наполнителя выбран из группы, состоящей из каолинита, иллита, монтмориллонита, слюды и кремния, причем материал наполнителя предварительно обработан малеимидным функционилизированным силаном, аминопропил силаном, сульфид- или фторсодержащим силаном.

| Способ изготовления труб и т.п. полых изделий | 1945 |

|

SU68968A1 |

| US 4892764 A, 09.01.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ И МНОГОСЛОЙНАЯ ПЕЧАТНАЯ ПЛАТА | 1992 |

|

RU2126612C1 |

| WO 2007031509 A1, 22.03.2007 | |||

| Способ изготовления полимербетонной трубы | 1986 |

|

SU1549773A1 |

Авторы

Даты

2015-09-27—Публикация

2010-04-28—Подача