Изобретение относится к способам изготовления коррозионностойких полимер- бетонных труб и может быть использовано в химической промышленности, строительства и других отраслях народного хозяйства.

Цель изобретения - повышение прочности полимербетонной трубы.

Пример. Перед формованием трубы диаметром 200 мм, длиной 2,5 м на рабочее давление 1,8 МПа из мелкозернистого полиэфирного полимербетона, армированного стеклоровингом, на вращающуюся перфорированную оправку навивают слой газонепроницаемой термостойкой лавсановой пленки ПЭТФ ТУ 6-05-1794-76 толщиной 25 мкм, выполняющей роль антиадгезионного разделительного слоя

По торцам намотки пленку герметизируют, т.е. в начале намотки на первый виток

ленты, навитой на оправку, устанавливают разъемный прижим, которым плотно прижимают пленку к поверхности оправки по всему ее периметру, затем наматывают ленту на оправку по всей ее длине внахлестку, а последний виток ленты прижимают к оправке аналогично первому витку. Разъемные прижимы, установленные по торцам оправки, служат одновременно и формообра- зователями торцов формуемой трубы.

Формование полимербетонной трубы выполняют послойно в четыре слоя.

Состав полимербетона: 25% полиэфирного связующего (смола ПН-15 100 мае.ч., ускоритель полимеризации - нефтенат кобальта НК.-1 4 мас.ч., инициатор полимеризации - перекись метилэтилкетона 2 мас.ч., 22% ровинга из стеклянных нитей марки РБН (ГОСТ 17139-79) и 53% минерального наполнителя (днепровский песок с максд

Јъ CD 1

оэ

симальным размером зерен 0,63 мм). Связующее и минеральный наполнитель укладывают между витками прядей стекло- ровинга.

Формование первого слоя заготовки

производят укладкой связующего и мине- 5 личении натяжения стеклоровинга на 5Н на рального наполнителя на вращающуюся один жгут, оправку под первый слой пряди из 30 стекло- жгутов. Натяжение стеклоровинга при формовании первого слоя составляет 5Н на

натяжение увеличивают на величину, равную 5Н на один жгут, после чего повышают внутри перфорированной оправки давление на величину 0,015 МПа, равную повышению контактного давления формования при увеПри формовании каждого последующего слоя заготовки описанные операции технологического процесса повторяют

один жгут. Затем производят опрессовку IQ ПРИ возрастающем на указанные величины изнутри первого отформованного слоя зато- натяжении стеклоровинга и давлении внут- товки. Для этого вовнутрь перфорированной оправки подают горячий воздух с температурой 80°С и избыточным давлением

0,015 МПа, равным контактному давлению

ри оправки.

По окончании формования последнего (четвертого) слоя заготовки, для которого натяжение на 1 жгут стеклоровинга составформования, возникающему в результате 15 ляет 29Н, давление внутри оправки доститехнологического натяжения стекложгутов. Горячий воздух нагревает оправку и передает тепло свежеотформованному поли- мербетону, проникает через перфорированную оправку под пленку и создает равно- 20 пературы внутри перфорированной оправмерную опрессовку отформованного слоя заготовки изнутри. Усилие опрессовки направлено радильно навстречу усилиям, создаваемым под действием натяжения стеклоровинга. Полимербетон под действием

двустороннего сжатия и повышенной тем- 25 формования.

ки, заготовку вместе с оправкой отправляют на термообработку в камеру, где его выдерживают при 80°С в течение 4 ч, после чего изделие снимают с оправки, а перфорированную оправку возвращают на пост

пературы активно полимеризуется.

Не сжимая давления внутри перфорированной оправки, производят формование следующего армированного стекложгутом слоя заготовки, при этом технологическое

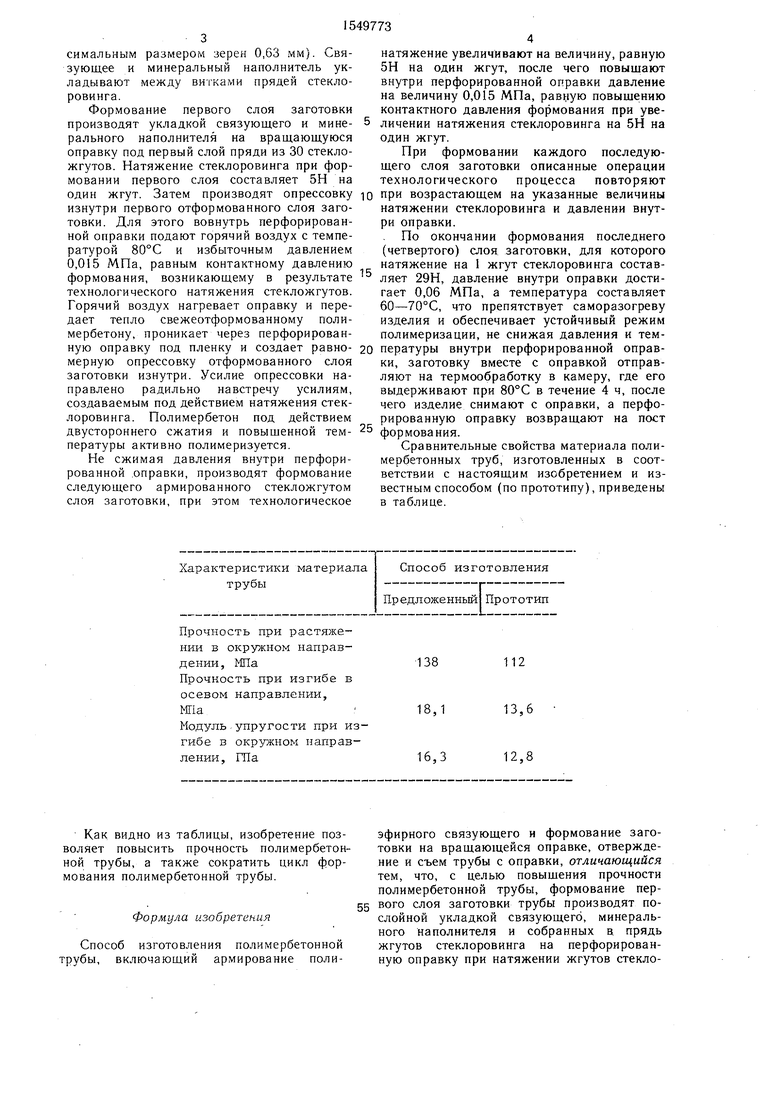

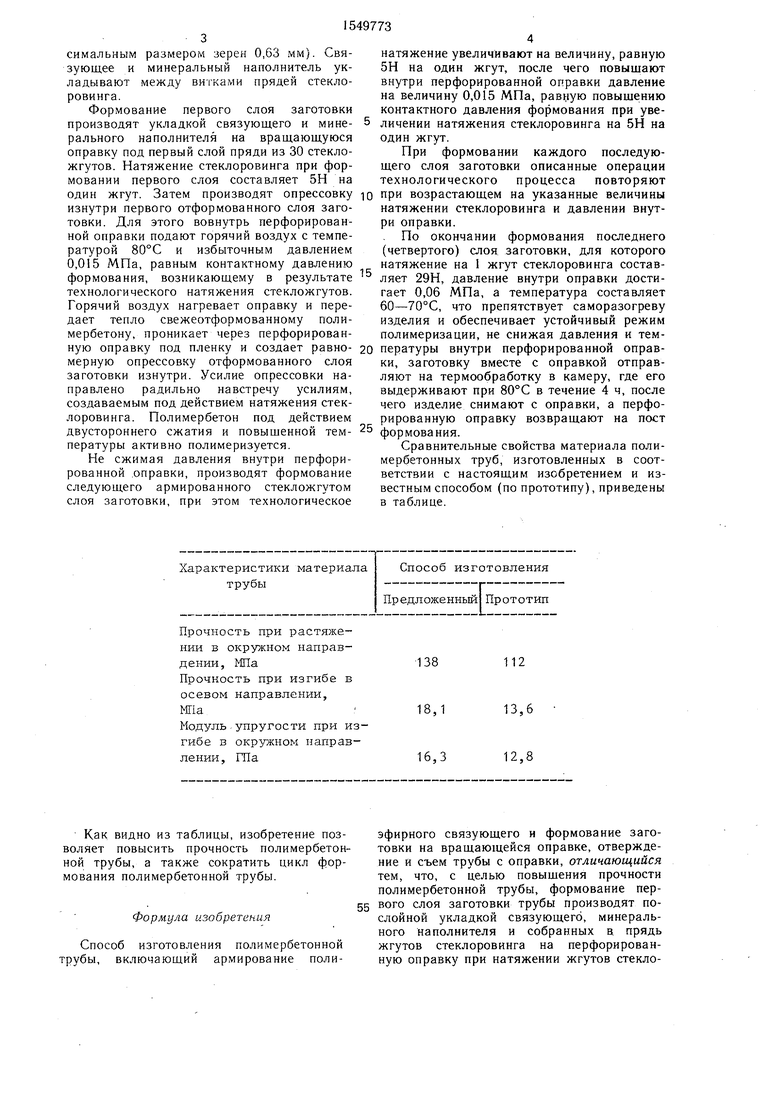

Сравнительные свойства материала поли- мербетонных труб, изготовленных в соответствии с настоящим изобретением и известным способом (по прототипу), приведены в таблице.

личении натяжения стеклоровинга на 5Н на один жгут,

натяжение увеличивают на величину, равную 5Н на один жгут, после чего повышают внутри перфорированной оправки давление на величину 0,015 МПа, равную повышению контактного давления формования при увеПРИ возрастающем на указанные величины натяжении стеклоровинга и давлении внут-

ри оправки.

По окончании формования последнего (четвертого) слоя заготовки, для которого натяжение на 1 жгут стеклоровинга составляет 29Н, давление внутри оправки достигает 0,06 МПа, а температура составляет 60-70°С, что препятствует саморазогреву изделия и обеспечивает устойчивый режим полимеризации, не снижая давления и темформования.

ки, заготовку вместе с оправкой отправляют на термообработку в камеру, где его выдерживают при 80°С в течение 4 ч, после чего изделие снимают с оправки, а перфорированную оправку возвращают на пост

формования.

Сравнительные свойства материала поли- мербетонных труб, изготовленных в соответствии с настоящим изобретением и известным способом (по прототипу), приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Армодренажный гибкий композитный геотекстильный нетканый материал | 2021 |

|

RU2774741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СИЛОВОГО ЭЛЕМЕНТА | 2021 |

|

RU2791942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2252345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2111404C1 |

| Способ изготовления армированных изделий | 1980 |

|

SU981004A1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1991 |

|

RU2011317C1 |

Изобретение относится к способам изготовления коррозионностойких полимербетонных труб и может быть использовано в химической промышленности, строительстве и других отраслях народного хозяйства. Изобретение позволяет повысить прочность полимербетонных труб за счет того, что формование первого слоя заготовки трубы производят послойной укладкой связующего, минерального наполнителя и собранных в прядь жгутов стеклоровинга на перфорированную оправку при натяжении жгутов стеклоровинга 5 Н/жгут, создающем контактное давление на полимерную смесь в радиальном направлении, равное по величине создаваемому воздухом с температурой 80°С встречному давлению опрессовки через перфорированную оправку (0,015 МПа), формование последующих слоев производят с возрастающим от слоя к слою на эту величину усилием натяжения стеклоровинга и давлением опрессовки и отверждение производят при давлении, достигнутом в конце формования последнего слоя.

Как видно из таблицы, изобретение позволяет повысить прочность полимербетон- ной трубы, а также сократить цикл формования полимербетонной трубы.

Формула изобретения

Способ изготовления полимербетонной трубы, включающий армирование полиэфирного связующего и формование заготовки на вращающейся оправке, отверждение и съем трубы с оправки, отличающийся тем, что, с целью повышения прочности полимербетонной трубы, формование пер- 5 вого слоя заготовки трубы производят послойной укладкой связующего, минерального наполнителя и собранных в, прядь жгутов стеклоровинга на перфорированную оправку при натяжении жгутов стекло1549773

56

ровинга 5Н/жгут, создающим контактное0,015 МПа, формование последующих слоев

давление на полимерную смесь в радиальномпроизводят с возрастающим от слоя к слою

направлении, равное по величине созда-на эту величину усилием натяжения стекловаемому воздухом с температурой 80°Сровинга и давлением опрессовки и отвержвстречному давлению опрессовки черездение производят при давлении, достигнуперфорированную оправку, и составляющим° том в конце формования последнего слоя.

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИИ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU380464A1 |

| Солесос | 1922 |

|

SU29A1 |

| Авторское свидетельство СССР № 914299, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-03-15—Публикация

1986-12-03—Подача