ОБЛАСТЬ ТЕХНИКИ

В аэрокосмической промышленности применение композитов становится все более важным, поскольку большое количество первичных и вторичных структур в конструкциях летательных аппаратов изготавливают из композитных материалов. Преимущества композитов в конструкциях летательных аппаратов включают высокое соотношение прочности к весу, превосходную усталостную прочность, стойкость к коррозии и гибкость, что позволяет значительно сократить количество комплектующих деталей и необходимость в крепежных деталях и стыках. Однако применение этих материалов для первичных и вторичных структур современных летательных аппаратов ставит особые задачи из-за диэлектрической природы смолистой матрицы. Несмотря на то, что применение углеродных волокон в качестве армирующих волокон в композитных материалах может давать некоторую степень электрической проводимости в продольном направлении за счет графитной природы, диэлектрические свойства смолистых матриц в композитных материалах снижает общую электрическую проводимость композитных материалов и структур. Композиты с повышенной электрической проводимостью необходимы для первичных структур летательных аппаратов для удовлетворения жестких требований в отношении защиты от удара молнии, разряда напряжения, электрического заземления и защиты от электромагнитного излучения.

Электрическая проводимость смол и композитов может быть улучшена за счет внедрения различных проводящих частиц или полимеров в смолистую матрицу или в межслойные области композитных структур. Такие решения в области современных материалов могут быть использованы для улучшения проводимости в z-направлении композита, но не его механических характеристик. "z-направление" относится к направлению, перпендикулярному плоскостям, в которых расположены волокна в композитной структуре, или оси сквозь толщу композитной структуры.

КРАТКОЕ ОПИСАНИЕ

Настоящее описание относится к армированным волокнами композитным материалам, которые могут обеспечивать высокую проводимость в направлении толщины, а также улучшенные свойства расслоения и ударной прочности. В соответствии с одним вариантом настоящего описания, армированный волокнами композитный материал содержит:

i) по меньшей мере один структурный слой армирующих волокон, пропитанных отверждаемой смолистой матрицей; и

ii) по меньшей мере одну электропроводную композитную частицу, расположенную рядом или вблизи с армирующими волокнами.

Электропроводная композитная частица представляет собой микроразмерную частицу, состоящую по меньшей мере из одного электропроводного материала, диспергированного в полимерном материале. Таким образом, каждая проводящая композитная частица имеет проводящий компонент и полимерный компонент. Полимерный компонент электропроводных композитных частиц первоначально находится в твердой фазе и по существу не растворим в отверждаемой смолистой матрице до отверждения указанной смолистой матрицы, но он способен подвергаться по меньшей мере частичному фазовому переходу в жидкую фазу во время цикла отверждения смолистой матрицы. Отверждаемая смолистая матрица структурного слоя может быть отверждающейся композицией, в которой полимерный компонент проводящей композитной частицы по меньшей мере частично растворим во время цикла отверждения смолистой матрицы.

Описан также способ изготовления многослойной композитной структуры, имеющей проводящие композитные частицы в межслойных областях.

Другой аспект настоящего описания относится к проводящим полимерным волокнам и нетканым структурам со свойствами, аналогичными проводящим композитным частицам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

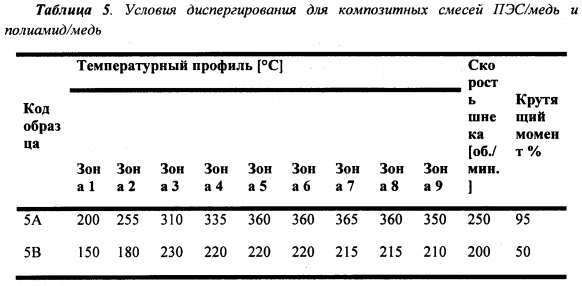

ФИГ. 1 схематически иллюстрирует электропроводную композитную частицу в соответствии с одним вариантом реализации настоящего описания.

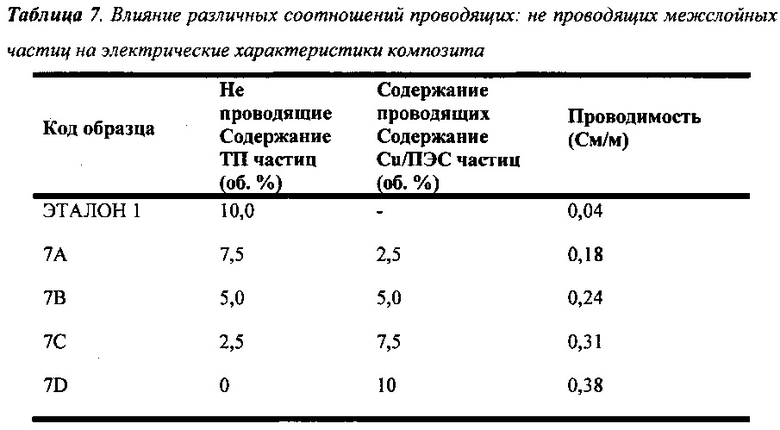

ФИГ. 2 демонстрирует иллюстративный способ производства электропроводных композитных частиц.

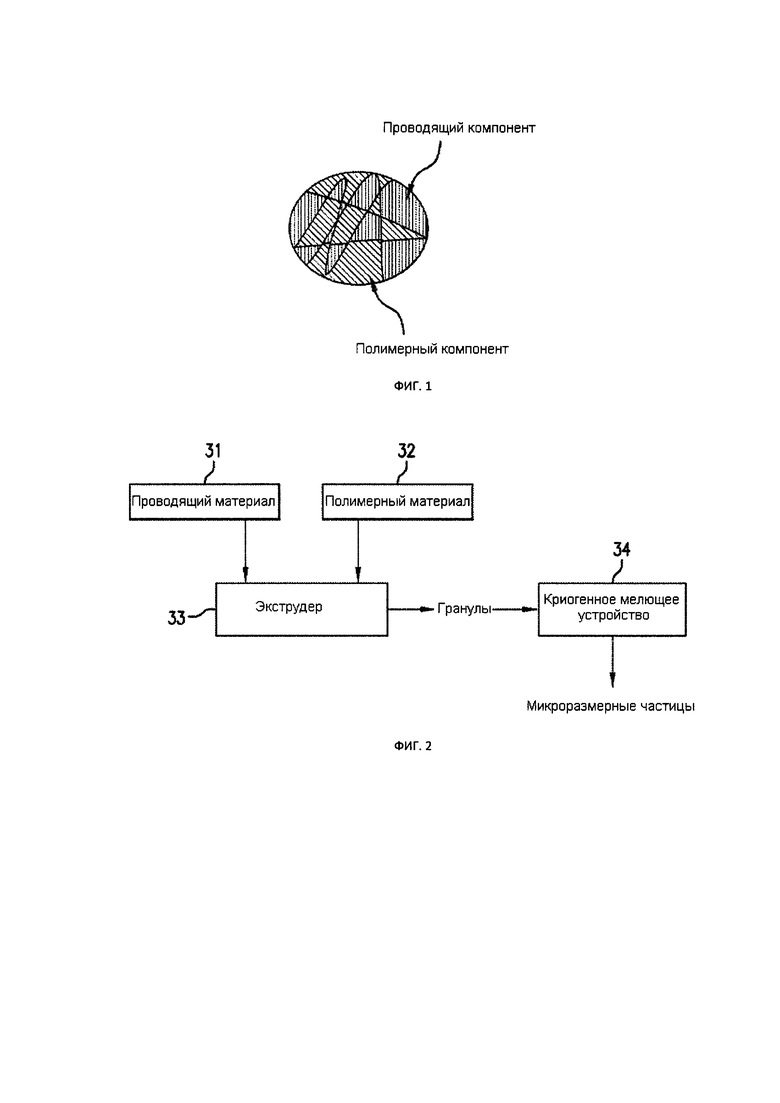

ФИГ. 3А схематически иллюстрирует композитную структуру, содержащую электропроводные частицы в межслойных областях перед отверждением.

ФИГ. 3В схематически иллюстрирует композитную структуру, изображенную на ФИГ. 3А, после отверждения.

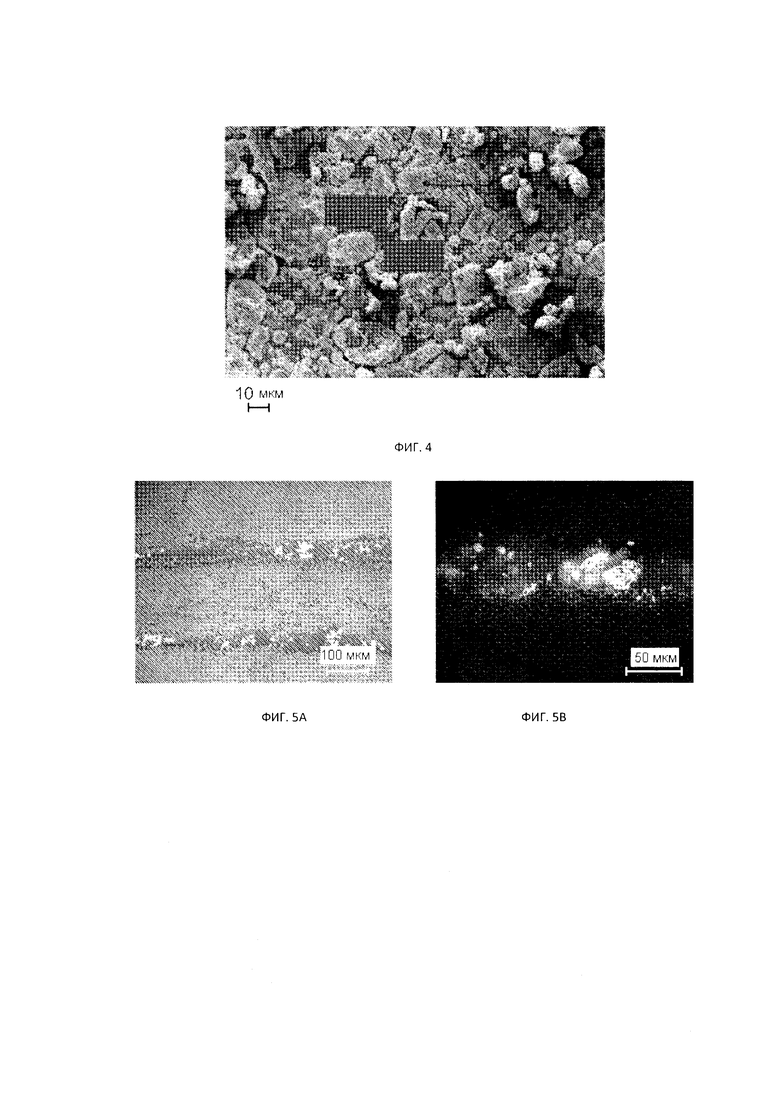

ФИГ. 4 представляет собой изображение сканирующего электронного микроскопа (СЭМ), показывающее микроразмерные проводящие композитные частицы, полученные в соответствии с одним примером настоящего описаниям.

ФИГ. 5А и 5В представляют собой две микрофотографии, изображающие виды в поперечном разрезе отвержденной композитной структуры на основе внедрения медь/полиамидных композитных частиц в межслойную область.

ФИГ. 6 представляет собой микрофотографию, изображающую вид в поперечном разрезе отвержденной композитной структуры на основе внедрения проводящих медь/ПЭС частиц в межслойную область.

ПОДРОБНОЕ ОПИСАНИЕ

Недавно было разработано "третье поколение ударопрочных композитных материалов" для первичных структур в аэрокосмических применениях. Ударная прочность таких материалов улучшена за счет изменения полимерной прокладки между армированными волокнами слоями. Наличие межслойных полимерных частиц, волокон или пленок может существенно снижать электрическую проводимость в "z-направлении" армированного волокнами композитного материала из-за диэлектрической природы этих материалов. Поэтому необходимо улучшить электрическую проводимость в z-направлении композита в "материалах третьего поколения" для обеспечения приемлемых уровней разряда напряжения и электрического заземления для предотвращения возможных катастрофических отказов композитных деталей или аварий, связанных с воспламенением паров топлива, с последующим взрывом топливного бака после удара молнии.

Электрическая проводимость смолистых композитов может быть улучшена за счет внедрения различных проводящих частиц или полимеров в смолистую матрицу или в межслойные области многослойных композитных материалов и структур. Могут быть использованы металлические волокна с высокими степенями наполнения (как правило, более 50% по весу) для снижения удельного сопротивления смолы, но этот подход обычно приводит к значительному увеличению веса и к существенному снижению механических свойств. Сопряженные проводящие полимеры могут улучшать проводимость смолистой системы при относительно низких степенях наполнения, но они ставят под угрозу термомеханические характеристики конструкционных смолистых систем и препрегов для аэрокосмических применений. Добавки на основе углерода, такие как техуглерод, углеродные нанотрубки, углеродные нановолокна, также могут быть использованы для модификации состава смолистых систем, но они затрудняют перерабатываемость и диспергирование, что ограничивает их применение в современных композитных структурах.

Недавно была предложена серия межслойных частиц, имеющих проводящее покрытие, в качестве решения для создания электрического мостика между двумя соседними слоями. Однако такие проводящие частицы, как правило, могут обеспечивать лишь высокую электропроводность или влиять на свойства сопротивления, но не на оба этих свойства.

В настоящем описании представлено многофункциональное решение, которые включает композитный материал, имеющий один или более структурных слоев армированных волокон, пропитанных отверждаемой смолистой матрицей, и электропроводные композитные частицы со способностью повышения ударной прочности. Кроме того, при использовании таких проводящих композитных частиц в межслойных областях многослойных композитных структур, они могут создавать электрические мостики между структурными волокнистыми слоями в многослойных композитных структурах. Решение настоящего описания обеспечивает не только улучшение проводимости композитных структур в z-направлении, но и улучшение механических свойств, таких как межслойное сопротивление на излом и ударная прочность. Термин "проводящая композитная частица" используется здесь и далее для обозначения "электропроводящих композитных частиц". Проводящие композитные частицы представляют собой микроразмерные частицы, состоящие по меньшей мере из одного электропроводного материала, диспергированного по меньшей мере в одном полимерном материале. Таким образом, каждая электропроводящая композитная частица имеет электропроводящий компонент и полимерный компонент.

При укладке множества композитных материалов в многослойной конфигурации (то есть друг на друга) и отверждении полимерный компонент проводящих композитных частиц растворяется в смолистой матрице структурных слоев, высвобождая посредством этого проводящий компонент, который в свою очередь создает контролируемую межслойную область с проводящим мостиком между волокнистыми слоями. Такое материальное решение может одновременно улучшать ударную прочность и устойчивость к расслоению многослойной композитной структуры, при этом распространяя или рассеивая электрические токи, такие как токи, образующиеся при ударе молнии, по большой площади композитной структуры, что снижает вероятность катастрофических повреждений локализованных участков. Кроме того, проводящие композитные частицы могут быть потенциально эффективным решением для ослабления или исключения прямого действия удара молнии и, в частности, явления свечения краев в третьем поколении композитных структур. Наконец, электропроводные композитные частицы могут обеспечивать дополнительные преимущества в отношении электромагнитных характеристик композита. Композитные частицы на основе высокопроводящих и/или магнитных наполнителей могут быть использованы в качестве гибкого инструмента для адаптации эффективности экранирования электромагнитных помех (ЭМП), свойств диэлектрической проницаемости и магнитной проницаемости композитных структур.

Проводящие композитные частицы

ФИГ. 1 схематически иллюстрирует проводящую композитную частицу в соответствии с одним вариантом реализации настоящего описания. Хотя на ФИГ. 1 изображена сферическая частица, следует понимать, что электропроводные композитные частицы настоящего описания представляют собой дискретные трехмерные структуры, которые могут быть любой подходящей формы, включая, но не ограничиваясь этим, сферическую, шарообразную, эллипсоидную, кубическую, полиэдрическую, цилиндрическую, дискообразную и тому подобные. Кроме того, частицы могут иметь четко выраженную геометрию или могут быть неодинаковыми по форме.

Средний размер частиц (d50) проводящих композитных частиц составляет менее 150 мкм, предпочтительно в диапазоне 10-90 мкм, более предпочтительно в диапазоне 10-60 мкм. d50 представляет собой среднее значение распределения частиц по размеру или, альтернативно, представляет собой такое значение распределения, при котором 50% частиц имеют размер частиц указанного значения или менее.

Проводящий компонент проводящей композитной частицы может включать металлические материалы, неметаллические проводящие материалы и их комбинации, обладающие электрической проводимостью более 1×103 См/м. Подходящие металлические материалы включают любые известные металлы, включая, но не ограничиваясь этим, серебро, золото, платину, палладий, никель, медь, свинец, олово, алюминий, титан, их сплавы и смеси. Предпочтительно, металлические материалы имеют электрическую проводимость более 1×107 См/м, более предпочтительно - более 3×107 См/м. Подходящие неметаллические проводящие материалы включают, но не ограничиваясь этим, углерод или материалы на основе графита.

Если проводящий материал является металлическим, то проводящий компонент содержится в диапазоне от 1% до 90% по весу от общего веса проводящей композитной частицы, предпочтительно в диапазоне от 30% до 85% по весу, и более предпочтительно в диапазоне 50%-80%. Если проводящий материал представляет собой неметаллический или углеродный материал, то проводящий компонент содержится в диапазоне от 1% до 75% по весу от общего веса проводящей композитной частицы, предпочтительно в диапазоне от 1% до 25% по весу.

Полимерный компонент проводящих композитных частиц может включать один или более полимеров, которые первоначально находятся в твердой фазе и по существу не растворимы в отверждаемой смолистой матрице (то есть в смолистой матрице-носителе) при комнатной температуре (то есть, 20°С - 25°С) или при условиях, не достаточных для полного отверждения смолистой матрицы, но способны подергаться по меньшей мере частичному фазовому переходу в жидкую фазу во время цикла отверждения смолистой матрицы-носителя. Во время цикла отверждения полимерный компонент растворяется в смолистой матрице при контакте с указанной смолистой матрицей. Другими словами, полимерный компонент представляет собой материал, который не обладает растворимостью (или обладает незначительной растворимостью) в отверждаемой смолистой матрице при комнатной температуре или при условиях, не достаточных для полного отверждения смолистой матрица (например, во время производства препрега), при этом его растворимость является существенной (то есть растворяется более 50%) или полной (то есть полностью растворяется) во время цикла отверждения смолистой матрицы.

Используемый в настоящем документе термин "отверждать" или "отверждение" относится к затвердеванию смолистой матрицы за счет поперечного сшивания полимерных цепей, обусловленного химическими добавками, ультрафиолетовым излучением, микроволновым излучением, электронным пучком, гамма-излучением или другим подходящим термическим или не термическим излучением.

Свойства растворимости полимеров для полимерных компонентов в отверждаемой смолистой матрице-носителе, при рассмотрении в данном контексте, могут быть определены несколькими известными приемами, включая оптическую микроскопию, спектроскопию и тому подобные.

Для того, чтобы один материал был растворим в другом материале, разница их параметров растворимости (Δδ) должна быть минимальной. Параметр растворимости для полимера может быть определен расчетом на основе способа вкладов отдельных групп, описанного ученым Van Krevelen (см. D.W. Van Krevelen, Properties of Polymers, 3е пересмотренное издание, Elsevier Scientific Publishing, Амстердам, 1990, глава 7, cc. 189-224).

Параметр растворимости полимера может быть определен также с помощью параметра растворимости Хансена (HSP) как способа предсказания растворения одного материала в другом с образованием раствора. Параметры Хансена основаны на идее, что "подобное растворяется в подобном", при этом одна молекула определяется как "подобная" другой, если она связывается сама с собой подобным образом.

Подходящие полимеры для полимерного компонента проводящей композитной частицы могут быть выбраны из гомополимеров или сополимеров функционализированных или не функционализированных термопластичных смол, отдельно или в комбинации с термореактивными смолами. Подходящие термопластичные материалы могут включать, например, любые из следующих, отдельно или в комбинации: полиуретаны, поликетоны, полиамиды, полифталамиды, полистиролы, полибутадиены, полиакрилаты, полиакриловые материалы, полиметакрилаты, полисульфоны, включающие полиэфирсульфоны (ПЭС), полиэфир-эфирсульфоны (ПЭЭС), полифенилсульфоны сложные полиэфиры, жидкие кристаллические полимеры, полиимиды, полиэфиримиды (ПЭИ), полиэфиркетон-кетоны (ПЭКК), полиэфир-эфиркетоны (ПЭЭК), полиарилэфиры, полиарилсульфиды, полифенилены, полифениленоксид (ПФО), полиэтиленоксид (ПЭО), полипропиленоксид. Подходящие полимеры также могут включать эластомеры (в том числе сегментированные эластомеры) или комбинацию термопластичного полимера и эластомерного полимера.

Предпочтительно, полимерный компонент выбран из функционализированных термопластичных полимеров, которые могут быть смешаны с подходящими термореактивными матрицами, обладают высоким модулем и температурой стеклования (Тст), и являются жесткими. Как правило, применимы термопластичные полимеры, имеющие Тст по меньшей мере 150°С, предпочтительно более 200°С.

Среднечисловой молекулярный вес термопластичных полимеров может находиться в диапазоне от 2000 до 60000. Предпочтительно он составляет более 9000, например, от 11000 до 25000. Наличие этих термопластичных полимеров в термопластичной смоле-носителе повышает жесткость отвержденной термореактивной смолы за счет обеспечения зон жесткого термопласта между поперечно сшитыми зонами термореактопласта. Функционализированный термопластичный полимер предпочтительно содержит подвешенные или концевые функциональные группы, которые химически взаимодействуют с функциональными группами в термореактивной смолистой композиции с образованием ковалентных, ионных или водородных связей. Такие функциональные группы могут быть получены взаимодействием мономеров или последующим превращением полимерного продукта до или после его выделения. Предпочтительно, функциональные группы термопластичного полимера имеют формулу:

-A-Y

Где А представляет собой двухвалентную углеводородную группу, предпочтительно ароматическую, а Y представляют собой группы, дающие активный водород, особенно ОН, NH2, NHR' или SH, где R' представляет собой углеводородную группу, содержащую до 8 углеродных атомов, или дающие другую поперечную реакционную способность, особенно эпокси, (мет)акрилат, цианат, изоцианат, ацетилен, этиленвинил, аллил, бензоксазин, ангидрид, оксазолин, малеимид и мономеры, содержащие насыщение.

Полимерный компонент проводящей композитной частицы имеет возможность подвергаться полному или частичному фазовому переходу, например, может полностью растворяться или может частично растворяться. "Частично растворяется" означает, что часть полимерного компонента растворена в матрице, тогда как другая часть осталась в своей элементарной или исходной форме. Частичное растворение может быть достигнуто либо за счет обеспечения времени и температуры предварительного отверждения, не достаточных для полного растворения, либо за счет предоставления полимерного компонента в виде смеси или сополимера с одним или более нерастворимыми полимерами, например, в форме статистического или блок-сополимера, или в виде производного или смеси с производным органических или неорганических соединений.

В другом варианте реализации полимерный компонент может содержать смесь термопластичной и одной или более термореактивных смол, и необязательно одного или более отверждающих агентов и/или катализаторов для термореактивных смол. Подходящие термореактивные материалы могут включать, но не ограничиваясь этим, эпоксидные смолы, аддитивно-полимеризационные смолы, особенно бис-малеимидные смолы, акриловые материалы, ненасыщенные сложные полиэфиры, винил-эфирные смолы, цианат-эфирные смолы, модифицированные изоцианатом эпоксидные смолы, фенольные смолы, бензоксазиновые смолы, формальдегидные конденсационные смолы (такие как смолы с мочевиной, меламином или фенолом), сложные полиэфиры, акриловые материалы, их продукты реакции и комбинации..

Способы получения проводящих композитных частиц

Проводящие композитные частицы настоящего описания могут быть получены по одностадийному или многостадийному способу. В одном варианте реализации частицы получают двухстадийным способом, которые включает первоначальную стадию компаундирования с большими сдвиговыми усилиями для диспергирования проводящего компонента в полимерном материале, с последующей стадией уменьшения размера частиц. Иллюстративный способ получения проводящих композитных частиц показан на ФИГ. 2. Проводящий материал 31 и полимерный материал 32 смешивают в экструдере 33 с образованием гранул. Следует понимать, что "проводящий материал" может содержать один или более проводящих материалов, и что "полимерный материал" может содержать один или более полимеров. В таком варианте реализации полимерный материал и проводящий материал могут подаваться в экструдер либо одновременно, либо последовательно, с образованием предпочтительно однородной физической смеси проводящего материала и полимера. Исходный полимерный материал 32, поступающий в экструдер, может быть в аморфной фазе или в форме расплава.

Исходный проводящий материал для получения частиц может быть выбран из известных металлов, включая, но не ограничиваясь этим, серебро, золото, платину, палладий, никель, медь, свинец, олово, алюминий, титан, их сплавы и смеси. Кроме того, исходный проводящий материал может быть любой подходящей формы и морфологии, такой как чешуйки, порошок, волокна, сферы, дендриты, диски, или любой другой трехмерной формы с микрометровым или нанометровым размером, отдельно или в комбинации. Предпочтительно, исходный проводящий материал обладает высокой удельной площадью поверхности и низкой кажущейся плотностью. Проводящий компонент предпочтительно имеет кажущуюся плотность (КП) менее 2,0 кг/см3, а удельную площадь поверхности (УПП) предпочтительно составляет более 0,1 м2/г. Примеры подходящих металлических материалов представляют собой чешуйки никеля 525 низкой плотности (КП=0,65 г/см3, имеющиеся в продаже у компании Novamet Specialty Products Corp. США), порошок серебра САР 9 (УПП=3,0 м2/г, имеющийся в продаже у компании Johnson Matthey, Великобритания), чешуйки серебра FS34 (УПП=1,2 м2/г, имеющиеся в продаже у компании, Великобритания) и гранулы меди CH-L7 (КП=0,6-0,7 г/см3, УПП=0,23 м2/г, имеющиеся в продаже у компании GGP Metalpowder AG, Германия).

Исходный проводящий материал для получения указанных частиц также может быть выбран из углерода или графитных материалов, таких как рубленые, короткие углеродные волокна, графитовые чешуйки, графитовые нанопластинки, техуглерод, одностенные углеродные нанотрубки (ОСУНТ), двухстенные углеродные нанотрубки (ДСУНТ), многостенные углеродные нанотрубки (МСУНТ), углеродные нановолокна, углеродные наносферы, углеродные наностержни, фуллерены, углеродные наножгутов, углеродные наноленты, углеродные наноиглы, углеродные нанолисты, графены, углеродные наноконусы, углеродные наносвитки (форма, подобная свитку), а также их соответствующие бор-нитридные продукты, с проводящим покрытием или без него. Эти "нано-" структуры относятся к структурам, имеющим диаметры или наименьшие размеры менее 1 микрон.

Исходный проводящий материал также может быть выбран из продуктов с покрытиями. Продукты с покрытиями включают структуры ядра и оболочки, имеющие органическое или неорганическое ядро, которое может быть проводящим или нет, и одну или более проводящих оболочек. Подходящие продукты с металлическим покрытием включают, но не ограничиваясь этим, покрытые металлом графитовые чешуйки, покрытые металлом полимеры, покрытые металлом волокна, покрытые металлом керамические материалы, покрытое металлом стекло, покрытые металлом полые стеклянные сферы, покрытое углеродом стекло, покрытые углеродом полимеры, покрытые углеродом волокна, покрытые углеродом керамические материалы.

Примеры неметаллических проводящих материалов представляют собой многостенные углеродные нанотрубки NC7000 (имеющиеся в продаже у компании Nanocyl, Бельгия), микрометровые чешуйки из графита 3775 (УПП=23,7 м2/г, имеющиеся в продаже у компании Asbury Graphite Mills, Inc., США), микрометровые чешуйки из синтетического графита 4012 (УПП=1,5 м2/г, имеющиеся в продаже у компании Asbury Graphite Mills, Inc., США). Примеры продуктов с покрытием представляют собой покрытые никелем графитовые чешуйки производства Novamet Specialty Products Corp., США (КП=1,7 г/см3 - 1,9 г/см3).

Температура в экструдере должна контролироваться для оптимальной реологии композиции в экструдере, в соответствии с типом и количеством добавляемого проводящего материала. В предпочтительном варианте реализации температурный профиль варьируется от около 90°С до около 350°С. Вдоль длины экструдера может быть использован переменный температурный профиль. Необязательно в полимерную/проводящую смесь могут быть добавлены добавки, разбавители, диспергирующие агенты, пигменты или стабилизаторы для улучшения стабильности, перерабатываемости и диспергирования проводящего материала в полимерном материале.

Экструдер может быть оснащен шнеками, имеющими стандартные низкие или высокие профили сдвига/смешивания или их комбинацию, в зависимости от типа и содержания наполнителя, а также от реологического поведения полимера. В одном варианте реализации может быть использован ряд секций стандартного смесительного шнека с низким сдвигом для достижения удовлетворительных степеней диспергирования. В предпочтительном варианте реализации экструдер оснащен шнеком с высоким сдвиговым профилем, имеющим стандартные смесительные сегменты, взаимодействующие с деталями хаотического смешивания для создания оптимального баланса между сдвигом и силой давления в цилиндре для оптимизации степени диспергирования, и такие условия переработки могут быть достигнуты за счет использования экструдера Prism TS24HC, оснащенного системой из двух 24 мм шнеков, вращающихся в одном направлении, с соотношением длины к диаметру от 40 до 1. Могут быть использованы две различные системы подачи с различными питающими шнеками для соответствия различным материалам (проводящему материалу или полимерным гранулам). Может быть использована скорость шнека около 200-300 об./мин. и специальный температурный профиль в нескольких нагревательных зонах для достижения максимального крутящего момента данной смеси 60%-95%. Следует понимать, что могут быть использованы другие способы для диспергирования проводящего материала в полимерном материале с использованием стандартных приемов, известных специалистам в данной области, таких как механическое смешивание, обработка ультразвуком, смешивание с высоким сдвиговым усилием, роторно-статорное смешивание и приемы золь-гель.

Способ получения композитных частиц также может включать стадию уменьшения размера частиц/микронизации. Микронизация может быть выполнена в соответствии со стандартными приемами, известными в данной области техники, например, ротационное ударное измельчение, измельчение на Rotoplex (то есть дробление на дробилке Rotoplex производства Hosokawa Micron Co., Ltd.), измельчение на ротационном классификаторе, шаровой размол, ультратонкое измельчение в стержневой мельнице противоположного вращения (например, Alpine Contraplex, имеющейся в продаже у компании Hosokawa Micron Ltd), размол на струйной мельнице против псевдоожиженного слоя, криогенное измельчение. В предпочтительном варианте реализации гранулы из экструдера 33 (ФИГ. 2) затем подвергают измельчению на криогенной мелющей системе Alpine 34, оснащенной различными вращающимися размольными средами, для получения порошка микроразмерных частиц, имеющих (d50) средний размер частиц менее 150 мкм или в некоторых вариантах реализации менее 60 мкм.

Криогенное измельчение представляет собой процесс уменьшения размера, в котором полимер делают хрупким, а затем измельчают в криогенной жидкости (как правило, в жидком азоте или в жидком аргоне) или при криогенной температуре. Способ криогенного измельчения представляет собой признанный экономичный и энергоэффективный способ получения порошков с тонкодисперсным и контролируемым распределением частиц по размеру, который в то же время снижает риск термического повреждения, обусловленного парообразованием или перегревом компонентов. Для получения микронизированных частиц, демонстрирующих заданное среднее распределение частиц по размеру (d50), обычно разрабатывают определенную последовательность стадий с использованием стержня, молотка, колебательного молотка и плоских молотковых дисков.

Композитные материалы и структуры

Проводящие композитные частицы настоящего описания могут быть использованы в качестве межслойных частиц между полимерными слоями, армированными волокном, например, слоями препрега. Поэтому смолистая система-носитель в этом контексте представляет собой смолистую матрицу армированных волокном полимерных слоев или слоев препрега.

Смолистая матрица-носитель может быть отверждающейся/термореактивной композицией, в которой полимерный компонент проводящей композитной частицы по меньшей мере частично растворим во время цикла отверждения, при этом фазовый переход в жидкую фазу происходит за счет растворения полимерного компонента в смолистой матрице. Первоначально, когда проводящие композитные частицы контактируют со смолистой матрицей носителя или диспергируются в ней во время смешивания или во время процесса производства препрега, композитные частицы находятся в твердой фазе и не растворимы в смолистой матрице-носителе. Во время цикла отверждения композитного материала/смолистой матрицы, полимерный компонент каждой композитной частицы по существу или полностью растворяется в смолистой матрице-носителе, высвобождая посредством этого проводящий компонент в виде отдельных, свободнотекучих структур в межслойную область композита. Следует понимать, что в некоторых случаях полимерный компонент после отверждения может растворяться не полностью (но по большей части растворяться) и, следовательно, проводящий компонент может быть присоединен к небольшому количеству оставшегося не растворенного полимерного материала. В некоторых вариантах реализации фазовое разделение между полимерным компонентом и смолистой матрицей-носителем происходит во время цикла отверждения смолистой матрицы-носителя.

Смолистая матрица-носитель (или смолистая система), в которой полимерный компонент композитных частиц растворим во время отверждения, может содержать одну или более не отвержденных термореактивных смол, которые включают, но не ограничиваясь этим, эпоксидные смолы, бис-малеимид, винил-эфирные смолы, цианат-эфирные смолы, модифицированные изоцианатом эпоксидные смолы, фенольные смолы, бензоксазин, формальдегидные конденсационные смолы (такие как смолы с мочевиной, меламином или фенолом), сложные полиэфиры, акриловые материалы и их комбинации. В одном варианте реализации смолистая матрица-носитель представляет собой термореактивную композицию, в которой по меньшей мере 50% полимерного компонента проводящей композитной частицы растворяется во время отверждения смолистой матрицы.

Подходящие эпоксидные смолы включают полиглицидиловые производные ароматических диамино, ароматических первичных моно-аминов, аминофенолов, многоатомных фенолов, многоатомных спиртов, поликарбоновых кислот. Примеры подходящих эпоксидных смол включают полиглицидиловые эфиры бисфенолов, таких как бисфенол А, бисфенол F, бисфенол S и бисфенол K; и полиглицидиловые эфиры крезольных и фенольных новолаков.

Конкретные примеры представляют собой тетраглицидиловые производные 4,4ʹ-диаминодифенилметана (TGDDM), диглицидиловый эфир резорцина, триглицидил-п-аминофенол, триглицидил-м-аминофенол, диглицидиловый эфир бромбисфенола F, тетраглицидиловые производные диаминодифенилметана, триглицидиловый эфир тригидроксифенилметана, полиглицидиловый эфир фенолоформальдегидного новолака, полиглицидиловый эфир о-крезольного новолака или тетраглицидиловый эфир тетрафенилэтана.

Имеющиеся в продаже эпоксидные сполы, пригодные для применения в смолистой матрице-носителе включают N,N,Nʹ,Nʹ-тетраглицидилдиаминодифенилметан (например, MY 9663, MY 720 и MY 721 производства Huntsman); N,N,Nʹ,Nʹ-тетраглицидил-бис(4-аминофенил)-1,4-диизопропилбензол (например, EPON 1071 производства Momentive); N,N,Nʹ,Nʹ-тетраглицидил-бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол, (например, EPON 1072 производства Momentive); триглицидиловые эфиры п-аминофенола (например, MY 0510 производства Hunstman); триглицидиловые эфиры м-аминофенола (например, MY 0610 производства Hunstman); материалы на основе диглицидиловых эфиров бисфенола А, такие как 2,2-бис(4,4ʹ-дигидроксифенил)пропан (например, DER 661 производства Dow или EPON 828 производства Momentive, и новолачные смолы, предпочтительно с вязкостью 8-20 Па⋅с при 25°С; глицидиловые эфиры фенольных новолачных смол (например, DEN 431 или DEN 438 производства Dow); фенольные новолаки на основе ди-циклопентадиена (например, Tactix 556 производства Huntsman); диглицидил-1,2-фталат (например, GLY CEL А-100); диглицидиловые производные дигидрокси-дифенилметана (бисфенола F) (например, PY 306 производства Huntsman). Другие эпоксидные смолы включают циклоалифатические смолы, такие как 3ʹ,4ʹ-эпоксициклогексил-3,4-эпоксициклогексан-карбоксилат (например, CY 179 производства Huntsman).

Как правило, смолистая матрица-носитель содержит одну или более термореактивных смол в комбинации с другими добавками, такими как отверждающие агенты, катализаторы отверждения, сомономеры, агенты для контролирования реологии, агенты, придающие липкость, неорганические или органические наполнители, эластомерные агенты для повышения ударной прочности, частицы из ядра и оболочки для повышения ударной прочности, стабилизаторы, ингибиторы, пигменты, красители, огнезащитные добавки, химически активные разбавители, растворимые или дисперсные термопласты и другие добавки, известные специалистам в данной области техники для модификации свойств смолистой матрицы до или после отверждения.

Добавление отверждающего агента(-ов) и/или катализатора(-ов) в смолистую матрицу-носитель является необязательным, но их применение, при необходимости, может увеличивать скорость отверждения и/или снижать температуру отверждения. Отверждающий агент обычно выбран из известных отверждающих агентов, например, ароматических или алифатических аминов, или производных гуанидина. Ароматический аминный отверждающий агент является предпочтительным, предпочтительно ароматический амин, имеющий по меньшей мере две аминогруппы на молекулу, и особенно предпочтительны диаминодифенилсульфоны, например, в которых аминогруппы находятся в мета- или в пара-положениях по отношению к сульфоновой группе. Конкретные примеры представляют собой 3,3ʹ- и 4-,4ʹ-диаминодифенилсульфон (DDS); метилендианилин; бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол; бис(4-аминофенил)-1,4-диизопропилбензол; 4,4ʹ-метиленбис-(2,6-диэтил)-анилин (MDEA производства Lonza); 4,4ʹ-метиленбис-(3-хлор, 2,6-диэтил)-анилин (MCDEA производства Lonza); 4,4ʹ-метиленбис-(2,6-диизопропил)-анилин (M-DIPA производства Lonza); 3,5-диэтилтолуол-2,4/2,6-диамин (D-ETDA 80 производства Lonza); 4,4ʹ-метиленбис-(2-изопропил-6-метил)-анилин (M-MIPA производства Lonza); 4-хлорфенил-N,N-диметилмочевина (например, Monuron); 3,4-дихлорфенил-N,N-диметилмочевина (например, DiuronTM) и дицианодиамид (например, Amicure ТМ CG 1200 производства Pacific Anchor Chemical).

Бисфенольные удлинители цепи, такие как бисфенол-S или тиодифенол, также пригодны в качестве отверждающих агентов для эпоксидных смол. Примеры представляют собой 3,3ʹ- и 4-,4ʹ-DDS.

Подходящие отверждающие агенты включают также ангидриды, в частности, ангидриды поликарбоновых кислот, такие как надикангидрид, метилнадикангидрид, фталевый ангидрид, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид, метилтетрагидрофталевый ангидрид, эндометилентетрагидрофталевый ангидрид и тримеллитовый ангидрид.

ФИГ. 3А и 3В иллюстрируют вариант реализации, в котором проводящие композитные частицы внедрены в структуру композита. Ссылаясь на ФИГ. 3А, множество проводящих композитных частиц 20 диспергированы в межслойных областях 21, 22, образованных между отверждаемыми композитными слоями 23, 24, 25. Каждая из композитных частиц 20 содержит смесь металлического материала и полимерного материала. Каждый из композитных слоев 23, 24, 25 состоит из армирующих волокон, пропитанных отверждаемой смолистой матрицей (то есть не отвержденной или не до конца отвержденной). Полученный слоистый материал затем подвергают отверждению. При отверждении пакета композитных слоев полимерный компонент проводящих композитных частиц 20 подвергается частичному или полному фазовому переходу в жидкую фазу и полностью растворяется или по существу растворяется в смолистой матрице композитных слоев 23, 24, 25, высвобождая за счет этого металлический материал в межслойную область, как показано на ФИГ. 3В. Если композитные слои 23, 24, 25 содержат проводящие армирующие волокна, такие как углеродные волокна, то высвобождаемый металлический материал образует электропроводные мостики между слоями армирующих волокон в z-направлении.

"Межслойная область" относится к области между соседними слоями армирующих волокон в многослойной композитной структуре. Каждый волокнистый слой пропитан одним или более полимерными материалами. Такой слой может упоминаться как "армированный волокнами полимерный слой". Армированный волокнами полимерный слой может принимать форму препрега. Используемый в настоящем документе термин "препрег" включает лист или слой волокон, который пропитан смолистой матрицей по меньшей мере в части своего объема. Препрег, используемый для производства аэрокосмических конструкций, обычно представляет собой пропитанный смолой слой разнонаправленных армирующих волокон, зачастую упоминаемых как "лента" или "однонаправленная лента". Смолистая матрица может находиться в частично отвержденном или не отвержденной состоянии. Препреги могут быть полностью пропитанными препрегами или частично пропитанными препрегами. Как правило, препрег находится в форме, которая готова для формования и отверждения в конечную композитную деталь, и широко используется в производстве несущих нагрузку конструкционных деталей, таких как крылья, фюзеляж, шпангоуты и поверхности управления летательных аппаратов. Важными свойствами отвержденных препрегов являются высокая прочность и жесткость при сниженном весе.

Множество слоев препрега могут быть уложены по схеме укладки с образованием "пакета слоев препрега". Слои препрега в пакете могут быть расположены в выбранной ориентации относительно друг друга, например, 0°, ±45°, 90° и так далее. Пакеты препрега могут быть изготовлены способами, которые могут включают, но не ограничиваясь этим, ручную укладку, автоматическую укладку ленты (АУЛ), усовершенствованную раскладку волокон (УРВ) и намотку волокон.

Соответственно, отверждение композитной структуры или пакета препрега обычно выполняют при повышенной температуре до 200°С, предпочтительно в диапазоне 170°С-190°С, и с использованием повышенного давления для ограничения деформирующего влияния выходящих газов или для ограничения образования пор, обычно при давлении до 10 бар (1 МПа), предпочтительно в диапазоне от 3 бар (0,3 МПа) до 7 бар (0,7 МПа). Предпочтительно, температуру отверждения достигают нагреванием со скоростью до 5°С/мин., например, от 2°С/мин. до 3°С/мин. и выдерживают в течение заданного периода до 9 часов, предпочтительно до 6 часов, например, от 2 часов до 4 часов. Использование катализатора в смолистой матрице может позволить использовать еще более низкие температуры отверждения. Давление сбрасывают по всей толщине, а температуру снижают охлаждением со скоростью до 5°С/мин., например, до 3°С/мин. Может быть выполнено дополнительное отверждение при температурах в диапазоне от 190°С до 350°С и атмосферном давлении, с использованием соответствующей скорости нагревания, для улучшения температуры стеклования смолистой матрицы.

Для производства высококачественных композитных материалов и препрегов соответствующие армирующие волокна могут характеризоваться, в общих чертах, как обладающие прочностью на разрыв более 100000 psi и модулем упругости при растяжении более двух миллионов psi. Волокна, пригодные для этих целей, включают углеродные или графитовые волокна, стекловолокна и волокна, полученные из карбида кремния, алюминия, титана, бора и тому подобных, а также волокна, изготовленные из органических полимеров, таких как, например, полиолефины, поли(бензотиазол), поли(бензимидазол), полиарилаты, поли(бензоксазол), ароматичесие полиамиды, полиарил-эфиры и тому подобные, и могут включать смеси, содержащие два или более таких волокон. Предпочтительно, волокна выбраны из стекловолокон, углеродных волокон и ароматических полиамидных волокон, таких как волокна, продаваемые компанией DuPont под торговым названием KEVLAR. Волокна могут быть использованы в форме дробленых, селективно дискретных и непрерывных жгутов, полученных из многонитевых жгутов, в виде непрерывных разнонаправленных или многонаправленных лент, или в виде тканых, не извитых, нетканых материалов. Тканая форма может быть выбрана из простого, атласного или саржевого плетения. Не извитые и многоосевые формы могут иметь множество слоев и направлений волокна.

Проводящие композитные частицы содержатся в количестве от 0,1% до 25% по объему от общего содержания смолы в композитной структуре, и предпочтительно в диапазоне 5%-15%. В некоторых вариантах реализации проводящие композитные частицы могут быть использованы в комбинации с не проводящими межслойными частицами, улучшающими ударную прочность. В таких вариантах реализации комбинация проводящих и не проводящих частиц может содержаться в количестве до 25% по объему от общего содержания смолы в композитном материале. Не проводящие межслойные частицы, улучшающие ударную прочность, могут включать функционализированные, не функционализированные или поперечно сшитые эластомерные или термопластичные частицы. Подходящие материалы для не проводящих частиц могут быть выбраны из группы, состоящей из полиамидного материала (например, Р84), эмульгированного поли(фениленоксид)-материала (например, ЕРРО 16), поли(фениленоксид)-материала (ПФО), карбокси-концевого бутадиен-нитрила (CTBN), полиамида (нейлон), поли(эфирэфиркетона) (ПЭЭК). Не проводящие термопластичные частицы могут быть поперечно сшитыми термопластичными частицами, например, частицами, состоящими из поперечно сшитого полиэфирсульфона (ПЭС), поперечно сшитого полиэфир-эфирсульфона (ПЭЭС), поперечно сшитого полиэфиримида (ПЭИ), поперечно сшитого полифениленоксида (ПФО) или их поперечно сшитого сополимера.

Способы получения композитных материалов и структур

Композитные материалы настоящего описания могут быть получены с помощью различных способов. Как правило, способ внедрения проводящих композитных частиц при производстве композитных материалов может включать:

(a) диспергирование по меньшей мере одного проводящего материала в полимерном материале с образованием композитной смеси;

(b) необязательную тепловую обработку композитной смеси;

(c) образование микроразмерных проводящих композитных частиц из композитной смеси;

(d) необязательную тепловую обработку микроразмерных проводящих композитных частиц; и

(e) формирование пакета композитных материалов, который содержит проводящие композитные частицы по меньшей мере в одной межслойной области между соседними слоями армирующих волокон, при этом каждый композитный материал содержит по меньшей мере один армированный волокном полимерный слой, причем армированный волокном полимерный слой состоит из армирующих волокон, пропитанных отверждаемой смолистой матрицей.

В одном варианте реализации проводящие композитные частицы наносят на поверхность слоя препрега до ламинирования нескольких слоев препрега вместе с образованием ламинированного пакета, готового к отверждению. Композитные частицы могут быть нанесены любыми стандартными приемами, такими как распыление, электростатическое осаждение, рассеивающее покрытие, разбрызгивание, а также любыми другими приемами, известными специалистам в данной области. Нанесенные композитные частицы прилипают к поверхности препрега за счет липкости смолы. При упаковке слоев препрега друг на друга с образованием ламинатной панели частицы остаются в межслойных областях указанной ламинатной панели.

В другом варианте реализации определенные количества проводящих композитных частиц смешивают с отверждаемой/не отвержденной смолистой матрицей до производства препрега. В таком варианте реализации сначала изготавливают смолистые пленки посредством нанесения смолистой смеси, содержащей частицы, на прокладочную бумагу. Затем полученную смолистую пленку наносят на слой волокон с помощью нагревания и давления для пропитки указанных волокон, формируя посредством этого слой препрега с определенной поверхностной массой волокон и содержанием смолы. В процессе ламинирования проводящие композитные частицы фильтруются и остаются на внешней поверхности волокнистого слоя благодаря тому факту, что размер указанных частиц больше, чем пространство между волокнами. В результате, когда два слоя препрегов, содержащих проводящие композитные частицы, ламинированы друг на друга, проводящие композитные частицы располагаются в межслойной области между двумя соседними слоями препрега. Полимерный компонент проводящих композитных частиц обладает ничтожной растворимостью или не обладает растворимостью при нормальных условиях препрегирования.

В альтернативном варианте реализации отверждаемую смолистую композицию без проводящих композитных частиц наносят на прокладочную бумагу для создания смолистой пленки, которую затем приводят в контакт с одной или с обеими противоположными поверхностями волокнистого слоя. Смола пропитывает волокна и оставляет лишь небольшое количество смолы или не оставляет смолы на внешних поверхностях волокнистого слоя. Затем вторую пленку отверждаемой смолы, содержащей проводящие композитные частицы, приводят в контакт с внешней поверхностью волокнистого слоя, пропитанного смолой. Дополнительная пленка отверждаемой смолы, содержащей проводящие композитные частицы, может быть приведена в контакт с противоположной внешней поверхностью волокнистого слоя, пропитанного смолой, для создания сэндвич-структуры. В результате обогащенный проводящими частицами смолистый слой остается снаружи пропитанного волокнистого слоя и более не пропитывает волокна. Множество таких структур ламинируют вместе с образованием композитной структуры с проводящими композитными частицами в межслойных областях.

В другом варианте реализации две пленки отверждаемой смолистой композиции без проводящих композитных частиц приводят в контакт с двумя противоположными поверхностями волокнистого слоя. Смола пропитывает волокна и оставляет лишь небольшое количество смолы или не оставляет смолы на внешних поверхностях волокнистого слоя. Затем две пленки отверждаемой смолы, содержащей проводящие композитные частицы, приводят в контакт с противоположными поверхностями предварительно пропитанного слоя волокон. Множество таких структур ламинируют вместе с образованием композитной структуры с проводящими композитными частицами в межслойных областях. Такой подход является предпочтительным, поскольку с его помощью можно получать высоко упорядоченный ламинат, так как частицы не нарушают положение волокон.

В другом варианте реализации слой отверждаемой смолистой матрицы без проводящих композитных частиц приводят в контакт с поверхностью слоя армирующих волокон, с последующим применением теплоты и давления для пропитки армирующих волокон смолистой матрицей. Затем второй слой смолистой матрицы, содержащей проводящие композитные частицы, приводят в контакт с поверхностью пропитанного слоя армирующих волокон.

В еще одном варианте реализации два слоя отверждаемой смолистой матрицы без проводящих композитных частиц приводят в контакт с противоположными поверхностями слоя армирующих волокон, с последующим применением теплоты и давления для пропитки армирующих волокон смолистой матрицей. Затем слой смолистой матрицы, содержащей проводящие композитные частицы, приводят в контакт с поверхностью армирующих волокон, пропитанных смолой.

Композитные материалы, структуры или препреги, полученные по представленным выше способам, могут быть в форме лент, жгутовых препрегов или полотен с непрерывной или рубленой длиной.

Альтернативные варианты реализации

В соответствии с другим аспектом настоящего описания, проводящая смесь полимерных материалов и полимерный материал, используемый для создания проводящих композитных частиц, рассмотренных выше, может быть использован для получения проводящих полимерных волокон, нетканых материалов и структур (например, холст, мат, полотно, вуаль, полотно с начесом, ткань, волокнистая преформа и тому подобные).

Проводящие полимерные волокна могут быть получены по способам, известным в данной области техники для производства синтетических волокон. Предпочтительно, проводящие полимерные волокна получают непрерывной экструзией полимерной/проводящей смеси на рулоны, с последующим механическим растягиванием при нагревании. Более предпочтительно, полимерная/проводящая смесь находится в расплавленной форме, выходит в элементарной форме, охлаждается, затем подвергается режиму нагревания и механического растягивания, который может ориентировать полимерные цепи и придавать композитному проводящему элементу эластомерные свойства и склонность к растворению. Растягивание может включать вытягивание экструдированного элемента в воздухе на заданную длину, например, от 50 до 500 мм. В одном варианте реализации полимерную/проводящую смесь в форме гранул или в другой экструдируемой форме подают в экструдер, имеющий экструзионную головку (или подобное устройство), которая выполнена с заданным количеством отверстий или щелей.

Волокна могут быть получены в виде многонитевых волокон, содержащих до 20 нитей, которые выходят из расплавленной полимерной/проводящей смеси, охлаждаются и необязательно скручиваются заданным образом, а затем подвергаются нагреванию и растягиванию.

Проводящие полимерные волокна могут быть в форме пряжи с мононитями скрученных стренгов, экструдированных стренгов, литьевых стренгов, непрерывных стренгов, непрерывных волокон, би- или многокомпонентных волокон, статистических волокон, штапельных волокон, дискретных волокон, рубленых волокон, нитевидных волокон, пористых волокон и нитей, а также их комбинаций. Волокно может быть как пряжей, изготовленной из множества мононитей, так и одной или несколькими мононитями. Кроме того, волокна могут иметь более сложные структуры, такие как оплетка/сердцевина, край/край, с поперечным разрезом со слоистой конфигурацией сегментов, или в виде конфигурации островов в море, и они могут быть сделаны из различных полимеров или их смесей. Проводящие полимерные волокна могут содержать дополнительные органические или неорганические наполнители или модификаторы. Предпочтительно, волокно или пряжа содержит волокнистые нити, каждая из которых имеет диаметр не более, чем около 100 мкм.

Проводящие нетканые материалы, полученные из проводящих полимерных волокон, могут принимать форму нетканых матов, полотен, полотен с начесом и вуалей, которые могут быть изготовлены с помощью стандартных технологий производства, таких как мокрый способ укладки слоев, прочесывание, сухой способ укладки слоев, прядение, плавление с раздувом, флэш-прядение, электростатическое прядение, водоструйное прошивка и иглопробивная прошивка.

При прядении гранулы проводящей/полимерной смеси подают в экструдер, а расплавленный продукт выталкивают через множество фильер с образованием непрерывных нитей. Эти нити охлаждают потоком воздуха в зоне выдувания, вытягивают аэродинамическими силами, а затем транспортируют в последующий выпускной канал. Нити укладывают на проволочный конвейер в виде нетканого полотна статистических волокон. Это полотно переносят в связывающий каландр, где с помощью нагревания и давления формируется конечный продукт. После охлаждения полотно может быть смотано.

В процессе плавления с раздувом проводящую/полимерную смесь в форме расплава экструдируют через головку, имеющую несколько сотен мелких отверстий. Потоки горячего воздуха, выходящие слева и справа от головки, быстро вытягивают экстрагированные потоки полимера с образованием чрезвычайно тонких нитей. Эти нити затем раздувают с помощью высокоскоростного воздуха на коллекторной сетке, формируя посредством этого самосвязывающееся нетканое полотно. Альтернативно, экструдированные непрерывные нити могут быть разрублены на части, а затем рассеяны на нагретом дорне для формирования нетканого полотна, с последующим охлаждением.

Нетканая вуаль для применения в композитных материалах может быть получена с помощью процесса производства нетканых материалов, описанного выше, без необходимости в использовании какой-либо текстильной ткацкой технологии. Такая вуаль может принимать форму мата или полотна, состоящего из непрерывных или рубленых волокон, расположенных случайным образом. Композиция волокон включает полимерный компонент и проводящий компонент, как и в случае проводящих композитных частиц, описанном выше. Поэтому проводящие полимерные волокна обладают такими же свойствами, что и проводящие композитные частицы. Нетканая вуаль особенно подходит для размещения между и в контактирующей связи с соседними слоями сухих структурных армирующих волокон (таких как углеродные волокна) в сухой волокнистой преформе, которая выполнена с возможностью заливки жидкой смолы, или в виде прокладки между двумя соседними слоями препрега при укладке препрега.

При заливке смолы в сухую волокнистую преформу (без смолы) впрыскивают отверждаемую, жидкую смолистую композицию. Если нетканая вуаль, состоящая из проводящих полимерных волокон, внедрена в такую сухую волокнистую преформу, то полимерный компонент проводящих полимерных волокон в указанной вуали во время заливки смолы сохраняется в твердой фазе. Затем, по время отверждения смолистой преформы, наполненной смолой, указанный полимерный компонент подвергается фазовому переходу в жидкую фазу за счет растворения в смоле.

Если нетканая вуаль, состоящая из проводящих полимерных волокон, используется в препрегировании, то полимерный компонент проводящих полимерных волокон в указанной вуали сохраняется в твердой фазе во время укладки препрега, затем при отверждении подвергается фазовому переходу в жидкую фазу за счет растворения смолистой матрицы слоев препрега, как описано выше в отношении межслойных проводящих композитных частиц.

В другом варианте реализации проводящие полимерные волокна представляют собой часть структурной волокнистой преформы, выполненной с возможностью вливания смолы, при это указанная структурная преформа состоит из армирующих волокон, смешанных с проводящими полимерными волокнами. Кроме того, структурной преформе можно придать трехмерную конфигурацию в соответствии с формой изготавливаемой конечной конструкционной структуры. Волокна комбинируют таким образом, чтобы обеспечить их физическую связь. Комбинирование для обеспечения физической связи может быть выполнено способами, известными в области текстильных материалов, например, стачиванием, вязанием, обжиманием, пробиванием, плетением, перекруткой, переплетением, примешиванием, выравниванием, скручиванием, наматыванием, связыванием, продеванием, размещением в одном слое волокон, размещением в различных, но соседних слоях волокон и тому подобными. Проводящие полимерные волокна могут быть расположены среди армирующих волокон упорядоченным или не упорядоченным, или прошитым образом, или в виде многонитевой пряжи, состоящей из множества проводящих композитных волокон и армирующих волокон. Армирующие волокна в этом контексте представляют собой волокна из углерода, стекла, неорганического оксида, арамидов, карбида, бора, керамики, металла, покрытые металлом волокна или их комбинации. Затем в структурную волокнистую преформу впрыскивают отверждаемую, жидкую смолистую композицию, затем отверждают с получением композитной структуры с проводящими свойствами. Полимерный компонент проводящих полимерных волокон во время отверждения подвергается такому же переходу в жидкую фазу, как описано выше в отношении проводящих композитных частиц.

В настоящем документе предусмотрены также не извитые ткани, состоящие из комбинации армирующих волокон и проводящих полимерных волокон. "Не извитая" относится к ткани, в которой многочисленные слои волокон лежат друг на друге и преобразованы в ткань посредством стачивания или нанесением связующего вещества, так что волокна остаются прямыми и без существенной извитости. Проводящие полимерные волокна могут находиться в одном или более слоях не извитых тканей. Кроме того, проводящие полимерные волокна могут быть представлены неравномерно в отношении армирующих волокон для локальной передачи свойств, таких как проводимость в z-направлении и ударная прочность. Такие не извитые ткани могут быть внедрены в структурную волокнистую преформу, выполненную с возможностью заливки смолой.

Применения

Композитные материалы настоящего изобретения находят применения во всех областях, в которых необходимо сообщить улучшенную электропроводность композитному материалу/структуре. В соответствии с одним вариантом реализации настоящего описания, проводимость композитных материалов настоящего описания в z-направлении по меньшей мере на один порядок больше, чем значения, измеренные для стандартных материалов третьего поколения, армированных углеродным волокном.

Композитные материалы настоящего описания применимы для производства деталей для транспортных применений (например, аэрокосмических, аэронавигационных, навигационных и наземных транспортных средств) и включая, например, первичные и вторичные структуры летательных аппаратов (фюзеляж, крылья, шпангоуты и так далее), космические и баллистические конструкции. Композитные материалы настоящего описания также могут находить применение в строительных/конструкционных областях. Кроме того, композитные материалы, в частности, препреги и пакеты препрегов настоящего описания, особенно пригодны для изготовления несущих нагрузку или ударопрочных конструкций.

ПРИМЕРЫ

Следующие примеры служат для иллюстрации некоторых предпочтительных вариантов реализации настоящего описания и результатов их испытания, но их никоим образом не следует толковать как ограничивающие рамки настоящего описания.

Способы измерения

В следующих примерах использовали следующие способы измерения:

Электропроводность постоянного тока в z-направлении

Электропроводность отвержденных композитных материалов измеряли с помощью миллиомметра Burster-Resistomat 2316, записывая значения сопротивления как отношение приложенного напряжения к току в способе моста. Измерительные датчики Кельвина использовали для создания контакта между двумя поверхностями образца. Все измерения выполняли в соответствии с 4-проволочным способом измерения при комнатной температуре (КТ) и в стандартных условиях влажности.

Измерения выполняли на образцах, выделенных из не содержащих дефектов панелей, изготовленных в соответствии с EN 2565, метод В. Описывали свойства квази-изотропных квадратных образцов толщиной 2 мм (длина стороны = 40 мм ± 0,1 мм).

Поверхности композитного образца подготовили с помощью удаления верхнего слоя, богатого смолой, чтобы воздействовать на лежащие под ним углеродные волокна, обеспечив непосредственный контакт с электродом. Затем использовали промышленную серебряную пасту для создания двух электродов на противоположных поверхностях образца.

Испытывали по меньшей мере 5 образцов для каждого материала и пакета.

Электропроводность постоянного тока рассчитали в [См/м] по следующему уравнению:

где: R представляет собой измеренное сопротивление [Ом];

l представляет собой толщину образца [м];

S представляет собой площадь поверхности образца [м2]

Распределение частиц по размеру

Распределение частиц по размеру измеряли с помощью прибора Malvern Mastersizer 2000, работающего в диапазоне от 0,02 мкм до 2000 мкм.

Пример 1

Получение проводящих композитных частиц на основе никеля

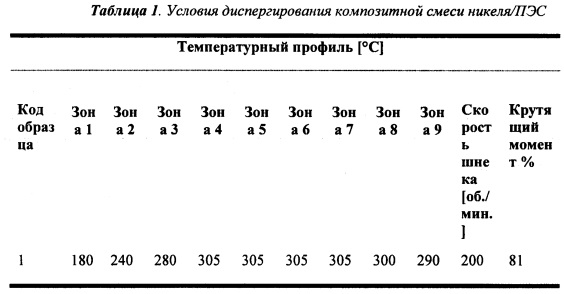

Такое количество гранул волокнистого никеля (Ni) (порошок никеля 525, имеющийся в продаже у компании Novamet), которого достаточно для достижения конечной концентрации 70% по весу, диспергировали в функционализированном полиэфирсульфоновом (ПЭС) полимере с помощью процесса смешивания в расплаве в двухшнековом экструдере (Sumikaexel 5003Р производства Sumitomo). Чистый образец того же ПЭС полимера использовали в качестве контроля. Использовали высокосдвиговые профили шнека для оптимизации степени диспергирования. Эти профили включают стандартные смесительные сегменты, взаимодействующие с деталями хаотического смешивания для создания оптимального баланса между сдвиом и силой давления в цилиндре экструдера. Температурный профиль и использованные условия процесса указаны в Таблице 1.

Полученную смесь Ni/ПЭС подвергли криогенному измельчению для получения микроразмерных частиц (то есть "микрочастиц"), имеющих средний размер частиц менее 60 мкм, с помощью криогенной мелющей системы Alpine, оснащенной различными вращающимися размольными средами. В частности, потребовалось выполнить несколько проходов с использованием стержневого молотка, колебательного молотка и плоских молотковых дисков для достижения заданного распределения частиц по размеру. ФИГ. 4 иллюстрирует изображение СЭМ микроразмерных композитных Ni/ПЭС частиц, полученных в результате криогенного измельчения.

Пример 2

Влияние проводящих микрочастиц на основе никеля на электрические характеристики композитных структур

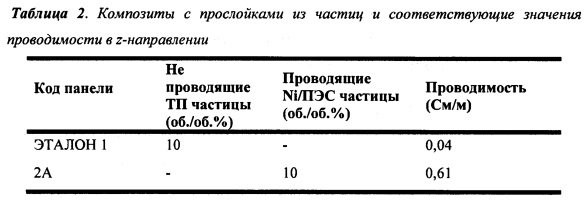

Композитные никель/ПЭС микрочастицы из Примера 1 диспергировали распылением на поверхности разнонаправленной ленты CYCOM® 977-2-34%-194-IMS24K (разнонаправленные углеродные волокна, пропитанные матрицей на эпоксидной основе), приобретенной у компании Cytec Engineered Materials Ltd, Великобритания. Дозировка частиц составила 10% по объему от общего объема смолы в ленте. Уложили пакеты из множества таких лент, друг на друга, при этом микрочастицы располагались между соседними лентами, с образованием квазиизотропной экспериментальной панели толщиной 1,5 мм. Затем панель отверждали в соответствии с 2-часовым циклом отверждения при 180°С в автоклаве. Эту экспериментальную панель обозначили как "2А".

Во время процесса отверждения частицы располагались в зоне, богатой смолой, между соседними слоями из углеродных волокон, которая определяет межслойную область. Термопластичный компонент композитных микрочастиц растворился в эпоксидной матрице лент во время цикла отверждения, высвободив металлический компонент (в качестве проводящих частиц) в межслойные области многослойной панели. Таким образом, между соседними слоями из углеродного волокна образовались локализованные проводящие структуры или мостики.

Для сравнения изготовили такую же экспериментальную панель, обозначенную как "Эталон 1", по такому же способу, но композитные ПЭС/никелевые микрочастицы заменили не проводящими частицами из поперечно сшитого термопласта (ТП). Значения проводимости в z-направлении для двух экспериментальных панелей представлены в Таблице 2.

Установили, что контролируемое внедрение композитных Ni/ПЭС микрочастиц в межслойные области панели 2А вызывает улучшение проводимости в z-направлении более чем на один порядок, по сравнению с панелью Эталона 1. Предполагается, что снижение объемного сопротивления композита является результатом увеличения количества электрических мостиков, созданных за счет контролируемого механизма растворения композитных Ni/ПЭС микрочастиц.

Пример 3

Влияние дозировки проводящих межслойных частиц на механические характеристики композитных структур

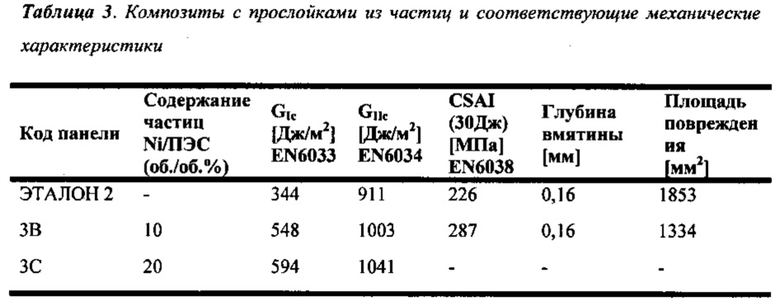

Две различные дозировки (10% и 20% по объему) одинаковых композитных Ni/ПЭС микрочастиц, использованных в Примере 2, диспергировали по отдельности на поверхности разнонаправленной ленты CYCOM® 977-2-34%-194-IMS24K производства Cytec Engineered Materials, Великобритания. Две экспериментальные панели с различными дозировками частиц изготовили наслаиванием лент с микрочастицами, диспергированными на них. Полученные экспериментальные панели исследовали для определения влияния композитных микрочастиц на термомеханические свойства. Экспериментальную панель, содержащую 10% микрочастиц, обозначили как "3В", а экспериментальную панель, содержащую 20% микрочастиц, обозначили как "3С". Для сравнения изготовили такую же экспериментальную панель, которая не содержала композитных Ni/ПЭС микрочастиц, и обозначили ее как "ЭТАЛОН 2".

Механические характеристики экспериментальных панелей представлены в Таблице 3.

Установили, что введение 10% или 20% по объему композитных Ni/ПЭС частиц в панели 3В и 3С, соответственно, вызвало, соответственно, на 60% и 73% улучшение устойчивости к росту расслоения в Режиме I, по сравнению с панелью ЭТАЛОНА 2. Одновременно наблюдали также 10%-15% увеличение устойчивости к росту расслоения для значений в Режиме II. Кроме того, введение 10% композитных Ni/ПЭС микрочастиц привело к 25% увеличению прочности на сжатие после удара 30 Дж, при значительном снижении площади повреждения.

Пример 4.

Влияние проводящих микрочастиц на основе серебра на электрические характеристики композитных структур

Достаточное количество серебряного (Ag) порошка САР9 (производства Johnson Matthey, Великобритания) диспергировали в промышленном, функционализированном полиэфирсульфоновом полимере (SUMIKAEXEL 5003Р производства Sumitomo) с помощью процесса смешивания в расплаве в двухшнековом экструдере для достижения конечной концентрации Ag 70% по весу композитной смеси (полимерный компонент + проводящий компонент). Использовали высокосдвиговые профили шнека. Температурный профиль и использованные условия процесса представлены в Таблице 1.

Пеллеты, полученные из экструдера, затем измельчили в криогенном мелющем устройстве с образованием композитных Ag/ПЭС микрочастиц со средним размером частиц менее 60 мкм.

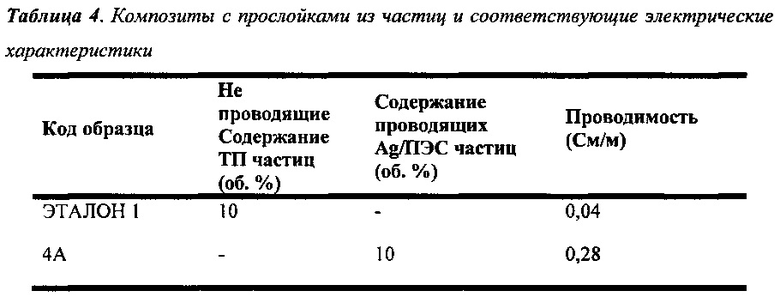

Композитные микрочастицы распылили на поверхности разнонаправленной ленты CYCOM® 977-2-34%-194-IMS5131-24K, как описано в Примере 2, а множество полученных лент уложили друг на друга для получения квази-изотропной панели. Затем панель отверждали при 180°С в течение 3 часов в автоклаве. Для этого примера выбрали дозировку частиц 10% по объему от общего содержания смолы в панели. Полученную панель обозначили как "4А".

Измерили проводимость панели 4А в z-направлении в соответствии со способом, описанным выше. В Таблице 4 представлено сравнение проводимости в z-направлении между панелью 4А и панелью Эталон 1, описанной в Примере 2.

Обнаружили, что введение композитных Ag/ПЭС микрочастиц улучшение проводимости в z-направлении более чем на половину порядка, по сравнению с панелью ЭТАЛОН 1.

Пример 5

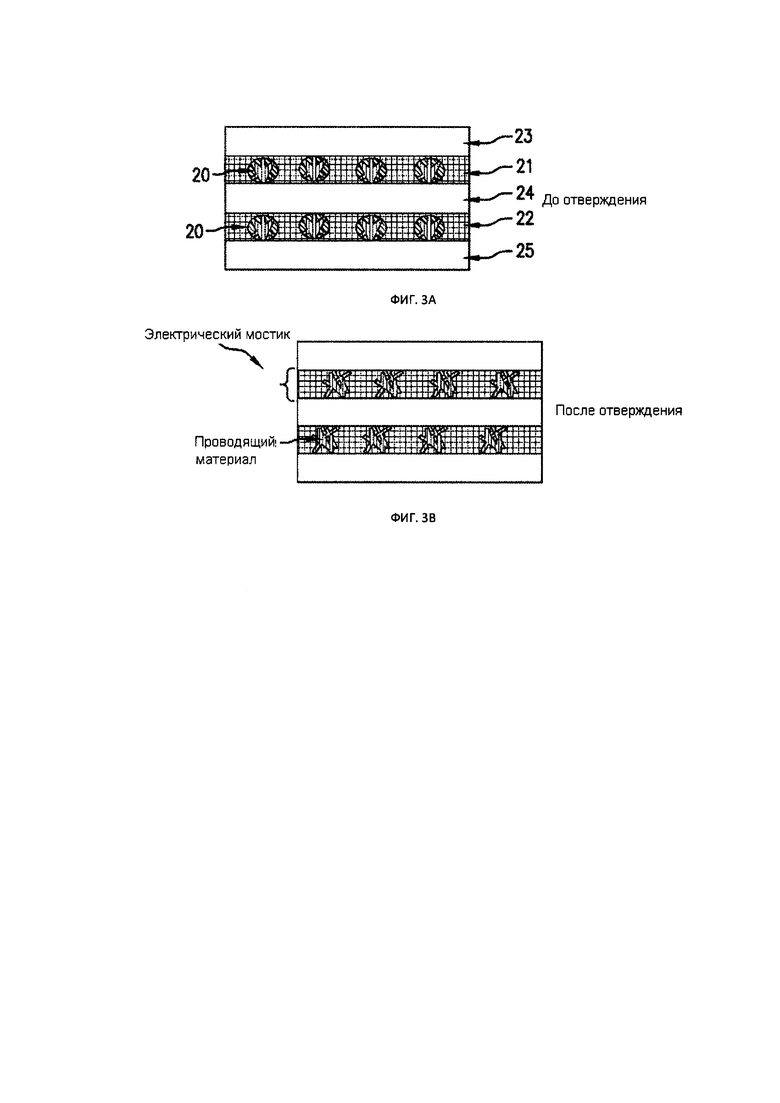

Влияние полимерного компонента проводящих композитных микрочастиц на электрические характеристики композитных структур

Альтернативная проводящая композитная смесь "5А" была получена диспергированием имеющегося в продаже гранулята меди (Cu) (CH-L7 производства GGP Metalpowder AG) в имеющемся в продаже функционализированном полиэфирсульфоновом (ПЭС) полимере (SUMIKAEXEL 5003Р производства Sumitomo, Великобритания) в двухшнековом экструдере, как описано в Примере 1. Получили концентрацию меди 65% по весу от общего веса композитной смеси.

Для сравнения получили проводящую композитную смесь "5В" компаундированием такого же количества (65% по весу) того же медного материала в имеющемся в продаже полиамиде (VESTOSINT 2159 производства Evonik, Великобритания), используя двухшнековый экструдер, описанный в Примере 1. Условия процесса показаны в Таблице 5.

В обоих случаях гранулы, полученные из экструдера, измельчили в криогенном мелющем устройстве с получением проводящих композитных микрочастиц с (d50) средним размером менее 50 мкм. Затем эти микрочастицы диспергировали на поверхности разнонаправленной ленты 977-2-34%-194-IMS24K с содержанием частиц 10% по объему от общего содержания смолы в ленте, затем выполнили укладку ленты. Множество таких лент уложили друг на друга в чередующейся последовательности укладки с образованием панелей, как описано в Примере 2. Затем выполнили отверждение панелей в автоклаве в течение 3 часов при 180°С.

Значения проводимости в z-направлении записали так, как описано ранее, а результате представлены в Таблице 6. Панель "Эталон 1", описанную в Примере 2, использовали в этом эксперименте для сравнения.

На ФИГ. 5А вид в поперечном размере отвержденной панели (5В), содержащей Cu/полиамидные композитные частицы в межслойной области, а ФИГ. 5В представляет собой внутренний вид (на темном фоне) части межслойной зоны. На ФИГ. 5А и 5В можно видеть, что частицы на полиамидной основе не эффективно растворяются в эпоксидной матрице во время цикла отверждения, ограничивая посредством этого образование электрических мостиков между слоями углеродных волокон. Следовательно, внедрение композитных частиц в межслойную область ламинированной панели не приводит к какому-либо существенному улучшению проводимости в z-направлении, по сравнению со стандартной не проводящей термопластичной чередующейся панелью (Эталон 1).

Напротив, частицы на основе ПЭС в панели 5А существенно растворились в эпоксидной матрице во время цикла отверждения, высвободив медные частицы в межслойные области композитной панели. Таким образом, между соседними слоями из углеродного волокна образуются проводящие структуры или мостики. ФИГ. 6 иллюстрирует вид в поперечном разрезе отвержденной панели 5А, содержащей 10% по объему Cu/ПЭС композитных частиц. Было обнаружено, что в результате контролируемого механизма растворения, Cu/ПЭС композитные частицы обеспечивают улучшение проводимости в z-направлении на один порядок, по сравнению с не проводящими термопластичными частицами.

Описанные выше результаты дополнительно демонстрируют, что выбор соответствующих полимерных компонентов для проводящих композитных частиц является решающим для достижения описанного выше механизма растворения, что, в свою очередь, обеспечивает улучшение проводимости в z-направлении для композитных структур.

Пример 6.

Влияние соотношения проводящих частиц: не проводящих частиц на электрические характеристики композитов

Изготовили четыре различные панели (7A-7D) и выполнили отверждение, как описано в Примере 2, используя проводящие композитные Cu/ПЭС частицы, описанные в Примере 5, и не проводящие термопластичные (ТП) частицы с различными соотношениями проводящих частиц: не проводящих частиц, представленными в Таблице 7. Измерили проводимость отвержденных панелей в z-направлении, а результаты представлены в Таблице 7. Панель "Эталон 1", описанную в Примере 2, использовали в этом эксперименте для сравнения.

Как показано в Таблице 7, существует очевидная тенденция улучшения проводимости в z-направлении с увеличением содержания Cu/ПЭС композитных частиц.

Диапазоны, описанные в настоящем документе, являются включительными и независимо комбинируемыми (например, диапазоны "приблизительно 25 об. % или, более конкретно, приблизительно от 5 об. % приблизительно до 20 об. %" являются включительными для конечных точек и всех промежуточных значений в указанных диапазонах).

Несмотря на то, что в настоящем документе описаны различные варианты реализации, из указанного письменного описания следует понимать, что специалистами в данной области техники могут быть сделаны различные комбинации элементов, вариации или улучшения, и они входят в рамки настоящего описания. Кроме того, могут быть сделаны многочисленные модификации для адаптации конкретной ситуации или материала к указаниям настоящего описания без отклонения от его общей идеи. Следовательно, подразумевается, что настоящее изобретение не ограничивается конкретными вариантами реализации, описанными в качестве наилучшего предполагаемого способа для осуществления настоящего изобретения, и что настоящее изобретение включает все варианты реализации, входящие в рамки приложенной формулы изобретения.

Изобретение может быть использовано в аэрокосмической промышленности. Отверждаемый композитный материал содержит по меньшей мере один структурный слой армирующих волокон, пропитанных отверждаемой смолистой матрицей, и по меньшей мере одну проводящую композитную частицу, расположенную рядом или вблизи с указанными армирующими волокнами. Указанная проводящая композитная частица содержит проводящий компонент и полимерный компонент. Указанный полимерный компонент содержит один или более термопластичных полимеров. Термопластичные полимеры первоначально находятся в твердой фазе и по существу не растворимы в отверждаемой смолистой матрице до отверждения композитного материала, но способны подвергаться по меньшей мере частичному фазовому переходу в жидкую фазу за счет растворения в смолистой матрице во время цикла отверждения композитного материала. Термопластичные полимеры имеют температуру стеклования (Тст) более 200°С. Изобретение позволяет повысить электрическую проводимость композита в направлении толщины, улучшить ударную прочность и устойчивость к расслоению многослойной композитной структуры. 9 н. и 28 з.п. ф-лы, 6 ил., 7 табл., 6 пр.

1. Отверждаемый композитный материал, содержащий:

i) по меньшей мере один структурный слой армирующих волокон, пропитанных отверждаемой смолистой матрицей; и

ii) по меньшей мере одну проводящую композитную частицу, расположенную рядом или вблизи с указанными армирующими волокнами, при этом указанная проводящая композитная частица содержит проводящий компонент и полимерный компонент, причем полимерный компонент проводящей композитной частицы содержит один или более термопластичных полимеров, которые первоначально находятся в твердой фазе и по существу не растворимы в отверждаемой смолистой матрице до отверждения композитного материала, но способны подвергаться по меньшей мере частичному фазовому переходу в жидкую фазу за счет растворения в смолистой матрице во время цикла отверждения композитного материала,

где термопластичный полимер(ы) имеет(ют) температуру стеклования (Тст) более 200°С.

2. Композитный материал по п. 1, отличающийся тем, что указанная отверждаемая смолистая матрица представляет собой термореактивную композицию, в которой по меньшей мере 50% полимерного компонента проводящей композитной частицы растворимо в смолистой матрице во время отверждения композитного материала, и при этом указанный фазовый переход в жидкую фазу происходит за счет растворения полимерного компонента в смолистой матрице.

3. Композитный материал по п. 1 или 2, отличающийся тем, что проводящий компонент каждой электропроводной композитной частицы содержит один или более проводящих материалов, имеющих электропроводность более 1 х 103 См/м.

4. Композитный материал по п. 1, отличающийся тем, что проводящий компонент каждой электропроводной композитной частицы содержит один или более проводящих материалов, выбранных из металлических материалов, неметаллических проводящих материалов и их комбинаций.

5. Композитный материал по п. 1, отличающийся тем, что проводящий компонент электропроводной композитной частицы содержит один или более металлических материалов, выбранных из серебра, золота, платины, палладия, никеля, меди, свинца, олова, алюминия, титана, их сплавов и смесей.

6. Композитный материал по п. 1, отличающийся тем, что проводящий компонент электропроводной композитной частицы содержит один или более неметаллических проводящих материалов, выбранных из углерода, графена, графита и их комбинаций.

7. Композитный материал по п. 1, отличающийся тем, что полимерный компонент содержит полиэфирсульфон.

8. Композитный материал по п. 1, отличающийся тем, что полимерный компонент проводящей композитной частицы содержит по меньшей мере один термопластичный полимер, выбранный из группы, состоящей из: поликетона, полиамида, полифталамида, полисульфона, включающего полиэфирсульфон (ПЭС), полиэфир-эфирсульфон (ПЭЭС), полифенилсульфон, сложного полиэфира, жидких кристаллических полимеров, полиимида, полиэфиримида (ПЭИ), полиэфиркетон-кетона (ПЭКК), полиэфир-эфиркетона (ПЭЭК), полиарилэфира, полиарилсульфида, полифенилена, полифениленоксида (ПФО), их сополимеров и комбинаций.

9. Композитный материал по п. 1, отличающийся тем, что полимерный компонент проводящей композитной частицы дополнительно содержит по меньшей мере одну термореактивную смолу.

10. Композитный материал по п. 9, отличающийся тем, что полимерный компонент проводящей композитной частицы дополнительно содержит отверждающий агент или катализатор.

11. Композитный материал по п. 1, отличающийся тем, что весовое содержание проводящего компонента проводящей композитной частицы относительно общего веса проводящей композитной частицы составляет от 1% до 90%.

12. Композитный материал по п. 1, отличающийся тем, что множество электропроводных композитных частиц содержатся в количестве от 0,1% до 25% по объему от общего объема смолы, содержащейся в композитном материале.

13. Композитный материал по п. 1, отличающийся тем, что имеется множество электропроводных композитных частиц, и эти частицы имеют средний размер частиц менее 150 мкм.

14. Композитный материал по п. 1, отличающийся тем, что имеется множество электропроводных композитных частиц, и эти частицы имеют средний размер частиц в диапазоне от 10 мкм до 60 мкм.

15. Композитный материал по п. 1, дополнительно содержащий непроводящие частицы, при этом проводящие композитные частицы, смешанные с непроводящими частицами, находятся в количестве до 25% по объему от общего объема смолы, содержащейся в композитном материале.

16. Композитный материал по п. 1, отличающийся тем, что указанная отверждаемая смолистая матрица содержит одну или более термореактивных смол, выбранных из группы, состоящей из: эпоксидных смол, бис-малеимида, винил-эфирных смол, цианат-эфирных смол, модифицированных изоцианатом эпоксидных смол, фенольных смол, бензоксазина, формальдегидных конденсационных смол, сложных полиэфиров и акриловых материалов.

17. Композитный материал по п. 1, дополнительно содержащий второй структурный слой армирующих волокон, пропитанных отверждаемой смолистой матрицей, при этом указанная по меньшей мере одна проводящая композитная частица расположена между слоями армирующих волокон первого и второго структурных слоев.

18. Отверждаемый композитный слоистый материал, содержащий:

структурный слой армирующих волокон, пропитанных первой отверждаемой смолистой матрицей; и

слой второй отверждаемой смолистой матрицы в контакте с одной из двух противоположных поверхностей структурного слоя,

где указанная вторая отверждаемая смолистая матрица содержит множество проводящих композитных частиц, а указанная первая отверждаемая смолистая матрица лишена каких-либо композитных проводящих частиц, и

при этом каждая проводящая композитная частица содержит проводящий компонент и полимерный компонент, причем полимерный компонент содержит один или более термопластичных полимеров, которые первоначально находятся в твердой фазе и по существу не растворимы в отверждаемой смолистой матрице до отверждения композитного слоистого материала, но способны подвергаться по меньшей мере частичному фазовому переходу в жидкую фазу за счет растворения во второй смолистой матрице во время цикла отверждения композитного слоистого материала,

где термопластичный полимер(ы) имеет(ют) температуру стеклования (Тст) более 200°С.

19. Отверждаемый композитный слоистый материал по п. 18, дополнительно содержащий:

дополнительный слой указанной второй отверждаемой смолистой матрицы в контакте с другой из двух противоположных поверхностей структурного слоя.

20. Способ изготовления композитной структуры, включающий:

(a) диспергирование по меньшей мере одного проводящего материала в полимерном материале с образованием композитной смеси;

(b) необязательную тепловую обработку указанной смеси;

(c) формирование микроразмерных проводящих композитных частиц из композитной смеси, при этом указанные частицы имеют средний размер частиц менее 150 мкм;

(d) необязательную тепловую обработку микроразмерных проводящих композитных частиц; и

(e) формирование композитного материала, содержащего по меньшей мере один слой армирующих волокон, пропитанных отверждаемой смолистой матрицей, и множество микроразмерных проводящих композитных частиц рядом с указанными армирующими волокнами,