Область техники

Настоящая заявка относится к композиции отверждаемой эпоксидной смолы. Настоящая заявка также относится к композиту, включающему непрерывное армирующее волокно, внедренное в термоотверждающуюся смолу, способу получения композита и кабелю, содержащему его..

Уровень техники

Композиции эпоксидных смол широко используют в электрических инфраструктурах, например, сухих трансформаторах, газозащищенных распределительных устройствах и электрических кабелях. В прошедшем десятилетии композиции эпоксидных смол расширили свои области применения при передаче электричества, в особенности в случае нового типа подвесных кабелей передачи. Данный тип подвесного кабеля передачи обычно включает полимерный композитный сердечник (для выдерживания массы), обернутый электрическим проводником (для передачи мощности). Полимерный композитный сердечник включает, по меньшей мере, одно армирующее волокно, внедренное в матрицу термоотверждающейся смолы (например, эпоксидных смол). Композитный сердечник на основе композиций эпоксидных смол может обеспечить достижение множества преимуществ в сопоставлении с обычными стальными сердечниками, в том числе, например, меньшую массу, более низкий коэффициент термического расширения, более высокие рабочие температуры при меньшем провисании линии в сопоставлении с тем, что имеет место для обычных стальных сердечников.

В дополнение к этому в промышленности всегда имеется интерес к увеличению пропускной способности передачи кабелей. Композитный сердечник должен обладать определенными свойствами, которые обеспечивают увеличение пропускной способности передачи кабелей без стимулирования возникновения избыточного провисания линии. Такие свойства включают высокий предел прочности при растяжении (по меньшей мере, 2400 мегапаскалей (МПа) согласно измерению по методу ASTM D3039-08) и высокую температуростойкость (то есть температуру стеклования (Tg), составляющую, по меньшей мере, 160 градусов С (°С)). В то же самое время кабели должны быть гибкими, для того чтобы их можно было бы наматывать на бобину наматывания для транспортирования и/или протягивать через шкив во время установки. Поэтому композитный сердечник также должен иметь минимальный диаметр наматывания, составляющий 55D и менее (D представляет собой диаметр композитного сердечника). «Минимальный диаметр наматывания» является наименьшим диаметром, вокруг которого композитный сердечник может быть намотан без демонстрации видимых повреждений на поверхности композитного сердечника или очевидного уменьшения предела прочности при растяжении (то есть предел прочности при растяжении композитного сердечника уменьшается более чем на 10% после наматывания в сопоставлении с пределом прочности при растяжении композитного сердечника до наматывания). Однако увеличение предела прочности при растяжении и/или температуры стеклования обычно вызывает увеличение минимального диаметра наматывания.

В дополнение к этому желательно получить композитные сердечники кабелей в результате пултрузии. Таким образом, для достижения удовлетворительной перерабатываемости при пултрузии композиция эпоксидной смолы должна иметь вязкость меньшую, чем 3000 миллипаскаль-секунда (мПа.сек), при 25°С.

Традиционный композитный сердечник кабеля получают из композиции эпоксидной смолы, что включает перемешивание циклоалифатической эпоксидной смолы с эпоксидной смолой на основе бисфенола А и/или новолачной эпоксидной смолой. Данный традиционный композитный сердечник характеризуется желательными значениями Tg и минимального диаметра наматывания, но его предел прочности при растяжении является нежелательно меньшим чем 2400 МПа.

Поэтому усовершенствованием на современном уровне техники было бы предложение композиции отверждаемой эпоксидной смолы, где композиция при отверждении обеспечивает получение композитного сердечника, который характеризуется пределом прочности при растяжении, составляющим, по меньшей мере, 2400 МПа, значением Tg, составляющим, по меньшей мере, 160°С, и минимальным диаметром наматывания, составляющим 55D и менее, и который можно получать в результате пултрузии.

Краткое изложение изобретения

Настоящее изобретение разрешает проблемы композитных сердечников предшествующего уровня техники в результате предложения композиции отверждаемой эпоксидной смолы, где композиция при отверждении обеспечивает получение композитного сердечника, который характеризуется пределом прочности при растяжении, составляющим, по меньшей мере, приблизительно 2400 МПа, значением Tg, составляющим, по меньшей мере, приблизительно 160°С, и минимальным диаметром наматывания, составляющим приблизительно 55D и менее, и который можно получать в результате пултрузии.

Композиция отверждаемой эпоксидной смолы данного изобретения содержит новую комбинацию из (а) циклоалифатической эпоксидной смолы и (b) эпоксидной смолы, содержащей оксазолидоновое кольцо, (с) по меньшей мере, одного ангидридного отвердителя и (d) по меньшей мере, одной добавки, повышающей ударную прочность, где композиция при отверждении обеспечивает получение композита, характеризующегося повышенным пределом прочности при растяжении и высоким значением Tg, без ухудшения свойства минимального диаметра наматывания композита. Композиция отверждаемой эпоксидной смолы также имеет вязкость меньшую, чем приблизительно 3000 мПа·сек (ASTM D-2983 при 25°С), что обеспечивает получение композиции, характеризующейся удовлетворительной перерабатываемостью при пултрузии.

Изобретение также предлагает композит, включающий непрерывное армирующее волокно, внедренное в матрицу термоотверждающейся смолы, при этом термоотверждающийся материал представляет собой продукт реакции для композиции отверждаемой эпоксидной смолы. Как это ни удивительно, но композит данного изобретения характеризуется пределом прочности при растяжении, составляющим, по меньшей мере, 2400 МПа и более согласно измерению в испытании по методу ASTM D3039-08, температурой стеклования, составляющей, по меньшей мере, 160°С и более согласно измерению по методу динамического механического анализа (ДМА), в то же самое время минимальным диаметром наматывания, составляющим 55D и менее (D представляет собой диаметр композита). Минимальный диаметр наматывания измеряют в результате сначала наматывания композита вокруг серии цилиндров, имеющих, соответственно, предварительно определенный диаметр, (скорость наматывания: линейное расстояние по периметру цилиндра, эквивалентное 2D, в минуту), а после этого ослабления натяжения композита. Поверхность композитного сердечника не должна демонстрировать видимых повреждений или значительного уменьшения предела прочности при растяжении. Минимальный диаметр цилиндра, вокруг которого композит может быть намотан без видимых повреждений или очевидного уменьшения предела прочности при растяжении, регистрируют как Dc, а после этого минимальный диаметр наматывания (Dw) представляют в виде nD, где n представляет собой значение, рассчитанное в результате деления Dc на D.

В первом аспекте настоящее изобретение представляет собой композицию отверждаемой эпоксидной смолы, содержащую (а) от 60 до 85 массовых процентов (% (масс.)) циклоалифатической эпоксидной смолы, (b) от 15 до 35% (масс.) эпоксидной смолы, содержащей оксазолидоновое кольцо, (с) по меньшей мере, один ангидридный отвердитель и (d) по меньшей мере, одну добавку, повышающую ударную прочность, где значения % (масс.) относятся к совокупной массе эпоксидных смол в композиции отверждаемой эпоксидной смолы.

Во втором аспекте настоящее изобретение представляет собой способ получения композиции отверждаемой эпоксидной смолы первого аспекта, включающий перемешивание (а) от 60 до 85 массовых процентов циклоалифатической эпоксидной смолы, (b) от 15 до 40 массовых процентов эпоксидной смолы, содержащей оксазолидоновое кольцо, (с) по меньшей мере, одного ангидридного отвердителя и (d) по меньшей мере, одной добавки, повышающей ударную прочность, где значения массового процента относятся к совокупной массе эпоксидных смол в композиции отверждаемой эпоксидной смолы.

В третьем аспекте настоящее изобретение представляет собой композит, включающий непрерывное армирующее волокно, внедренное в термоотверждающуюся смолу, где термоотверждающаяся смола представляет собой продукт реакции для композиции отверждаемой эпоксидной смолы первого аспекта.

В четвертом аспекте настоящее изобретение представляет собой способ получения композита третьего аспекта, включающий протягивание непрерывного армирующего волокна, введение армирующего волокна в контакт с композицией отверждаемой эпоксидной смолы и отверждение композиции отверждаемой эпоксидной смолы.

В пятом аспекте настоящее изобретение представляет собой кабель, включающий сердечник, окруженный металлическим проводником, где сердечник содержит композит третьего аспекта.

Краткое описание чертежей

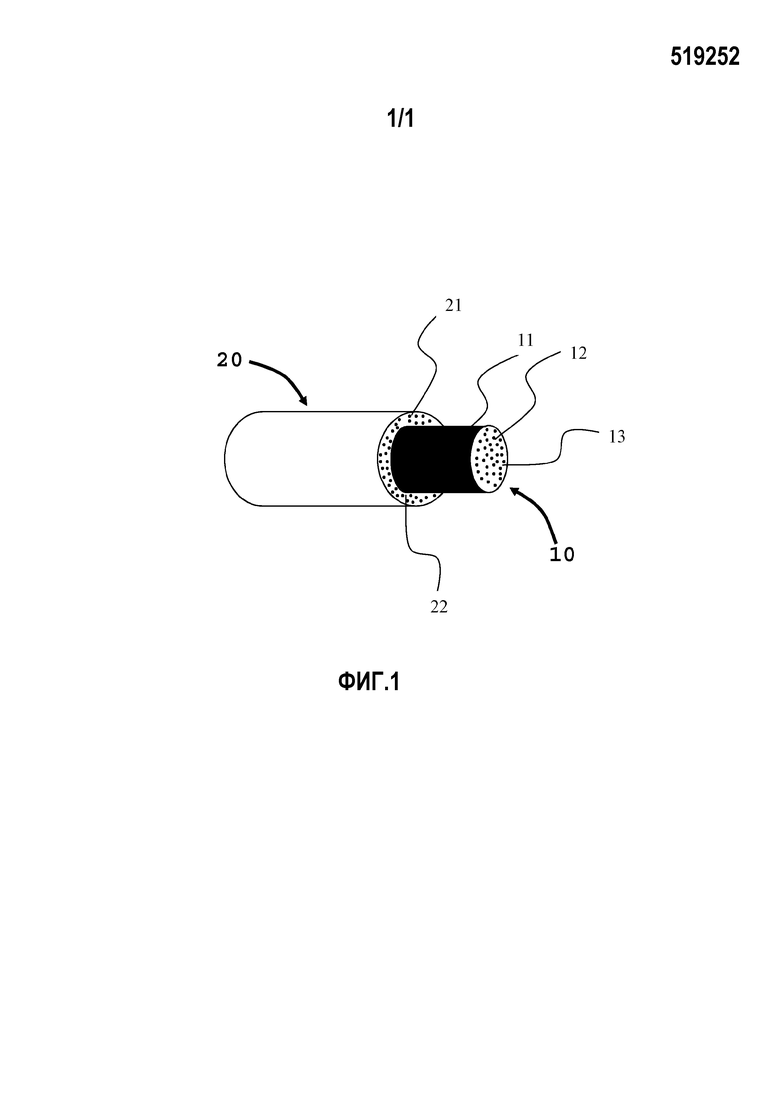

Фигура 1 представляет собой схематическую иллюстрацию одного варианта осуществления композита данного изобретения.

Описание изобретения

Методы испытания относятся к самому последнему по времени появления методу испытания на дату приоритета данного документа, если дата не указывается совместно с номером метода испытания. Ссылки на методы испытания содержат ссылку как на общество по методам испытаний, так и на номер метода испытания. В настоящем документе используют следующие далее сокращения и идентификаторы методов испытаний: ASTM обозначает Американское общество по испытанию материалов.

«И/или» обозначает «и, или в качестве альтернативы». Все диапазоны включают конечные точки, если только не будет указано другого.

Что касается фигуры 1, то на ней продемонстрирован схематический вид в перспективе для удлиненного цилиндрического композита, включающего внутренний сердечник 10, имеющий внешнюю поверхность 11, окруженную и охваченную внешней оболочкой 20, наложенной на внешнюю поверхность 11 внутреннего сердечника 10. Внутренний сердечник 10 также включает множество волокон 12, внедренных в матрицу отвержденной смолы 13. Внешняя оболочка 20 также включает множество волокон 21, внедренных в матрицу отвержденной смолы 22.

Диаметр композита (то есть диаметр внутреннего сердечника 10 плюс толщина внешней оболочки 20) может варьироваться в соответствии с тем, что окажется удобным в зависимости от областей применения. Для области применения сердечника кабеля, например, в общем случае диаметр внутреннего сердечника 10 может находиться в диапазоне от приблизительно 2 до приблизительно 30 миллиметров (мм) в одном варианте осуществления, от приблизительно 4 до приблизительно 20 мм в еще одном варианте осуществления и от приблизительно 5 до приблизительно 10 мм в еще одном другом варианте осуществления. Толщина внешней оболочки 20 в общем случае может находиться в диапазоне от приблизительно 0,1 до приблизительно 10 в одном варианте осуществления, от приблизительно 0,2 до приблизительно 5 мм в еще одном варианте осуществления и от приблизительно 0,5 до приблизительно 4 мм в еще одном другом варианте осуществления.

Циклоалифатическая эпоксидная смола, использующаяся в данном изобретении, включает, например, углеводородное соединение, содержащее, по меньшей мере, одну неарильную углеводородную кольцевую структуру и содержащее, по меньшей мере, одну эпоксидную группу. Эпоксидная группа в циклоалифатическом эпоксидном соединении может включать, например, эпоксидную группу, конденсированную с кольцевой структурой, и/или эпоксидную группу, располагающуюся на алифатическом заместителе кольцевой структуры. Циклоалифатическая эпоксидная смола может представлять собой моноэпоксидное соединение. Предпочтительно циклоалифатическая эпоксидная смола содержит две и более эпоксидные группы. Циклоалифатическая эпоксидная смола может включать циклоалифатические эпоксиды, модифицированные при использовании гликолей. В данном изобретении могут быть использованы смеси из двух и более циклоалифатических эпоксидных смол.

В одном предпочтительном варианте осуществления циклоалифатическая эпоксидная смола содержит эпоксидную группу, конденсированную с неарильной углеводородной кольцевой структурой, которая представляет собой насыщенное углеродное кольцо, содержащее эпоксидный кислород, связанный с двумя вицинальными атомами в углеродном кольце. В изобретении могут быть использованы циклоалифатические эпоксидные смолы, например, те соединения, которые описываются в патенте США № 3686359.

Примеры подходящих для использования циклоалифатических эпоксидных смол, пригодных для использования в данном изобретении, включают диэпоксиды циклоалифатических сложных эфиров дикарбоновых кислот, такие как бис(3,4-эпоксициклогексилметил)оксалат; бис(3,4-эпоксициклогексилметил)адипинат; бис(3,4-эпокси-6-метилциклогексилметил)адипинат; бис(3,4-эпоксициклогексилметил)пимелинат; винилциклогексендиэпоксид; 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат; лимонендиэпоксид; бис[(3,4-эпоксициклогексил)метил]дикарбоксилаты; бис[(3,4-эпокси-6-метилциклогексил)метил]дикарбоксилаты; глицидил-2,3-эпоксициклопентиловый простой эфир; диэпоксид циклопентенилового простого эфира; 2,3-эпоксициклопентенил-9,10-эпоксистеарат; диглицидиловый сложный эфир 4,5-эпокситетрагидрофталевой кислоты; бис(2,3-эпоксициклопентениловый) простой эфир; 2-(3,4-эпоксициклогексил)-5,5-спиро(2,3-эпоксициклогексан)-м-диоксан; 2-(3,4-эпоксициклогексил)-5,5-спиро(3,4-эпоксициклогексан)-м-диоксан; (3,4-эпокси-6-метилциклогексил)метил-3,4-эпокси-6-метилциклогексан и 1,2-бис(2,3-эпоксициклопентенил)этан; дициклопентадиендиэпоксид и их смеси. Другие подходящие для использования диэпоксиды циклоалифатических сложных эфиров дикарбоновых кислот включают те соединения, которые описываются, например, в патенте США № 2750395.

Другие циклоалифатические эпоксиды, подходящие для использования в данном изобретении, включают, например, 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилаты, такие как 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат; 3,4-эпокси-1-метилциклогексилметил-3,4-эпоксиметилциклогексанкарбоксилат; 6-метил-3,4-эпоксициклогексилметилметил-6-метил-3,4-эпоксициклогексанкарбоксилат; 3,4-эпокси-2-метилциклогексилметил-3,4-эпокси-2-метилциклогексанкарбоксилат; 3,4-эпокси-3-метилциклогексилметил-3,4-эпокси-3-метилциклогексанкарбоксилат; 3,4-эпокси-5-метилциклогексилметил-3,4-эпокси-5-метилциклогексанкарбоксилат, ди- или полиглицидиловые простые эфиры циклоалифатических полиолов, таких как 2,2-бис(4-гидроксициклогексил)пропан, их смеси. Другие подходящие для использования 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилаты, пригодные для использования в данном изобретении, включают те соединения, которые описываются, например, в патенте США № 2890194.

Подходящие для использования коммерчески доступные циклоалифатические эпоксидные смолы, пригодные для использования в данном изобретении, включают, например, бис(2,3-эпоксициклопентиловый) простой эфир ERL™ 4221 (ERL представляет собой торговую марку от компании The Dow Chemical Company), что доступно в компании The Dow Chemical Company; алициклические эпоксиды, диэпоксиды и триэпоксиды CELLOXIDE™ 2021 (CELLOXIDE представляет собой торговую марку от компании Daicel Chemical Industries), CELLOXIDE 2021P, CELLOXIDE 2021A, EPOLEADGT301 и EPOLEADGT401, все из которых доступны в компании Daicel Chemical Industries; пламегасящие эпоксидные смолы (такие как эпоксидная смола, относящаяся к типу бромированного бисфенола, доступная под торговым наименованием D. E. R. 542, что доступно в компании The Dow Chemical Company) и их смеси. В дополнение к этому также могут быть использованы и другие циклоалифатические эпоксидные смолы, доступные под обозначениями торговых марок ERL, D. E. R. и D. E. N., все из которых доступны в компании The Dow Chemical Company.

В одном варианте осуществления количество циклоалифатической эпоксидной смолы в композиции отверждаемой эпоксидной смолы в общем случае может составлять приблизительно 60% (масс.) и более, приблизительно 62% (масс.) и более в еще одном варианте осуществления, приблизительно 65% (масс.) и более в еще одном другом варианте осуществления и приблизительно 70% (масс.) и более в еще одном дополнительном варианте осуществления, тогда как в то же самое время количество циклоалифатической эпоксидной смолы в композиции отверждаемой эпоксидной смолы в общем случае может составлять приблизительно 85% (масс.) и менее, приблизительно 83% (масс.) и менее в еще одном варианте осуществления, приблизительно 80% (масс.) и менее в еще одном другом варианте осуществления в расчете на совокупную массу эпоксидных смол в композиции отверждаемой эпоксидной смолы. В случае чрезмерно малого количества циклоалифатической эпоксидной смолы температура стеклования композита, полученного из нее, будет чрезмерно низкой, а затем вязкость композиции отверждаемой эпоксидной смолы может стать чрезмерно высокой и не подходящей для использования при пултрузии. Наоборот, в случае чрезмерно большого количества циклоалифатической эпоксидной смолы предел прочности при растяжении композита, полученного из нее, может оказаться неудовлетворительным, и термоотверждающаяся смола, полученная из нее, будет чрезмерно хрупкой.

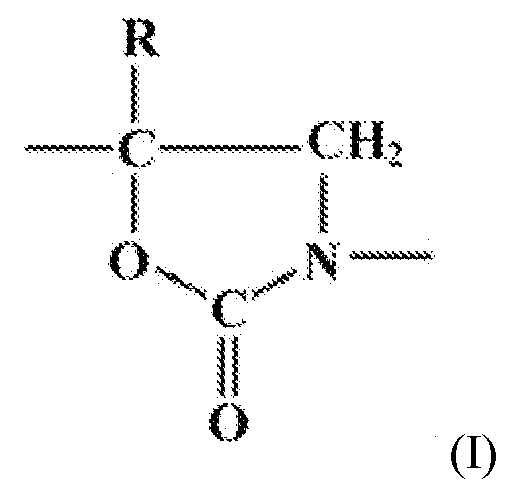

Содержащая оксазолидоновое кольцо эпоксидная смола, подходящая для использования в данном изобретении, может содержать эпоксидную смолу, обладающую структурой, описывающейся следующей далее формулой (I):

где R представляет собой водород или метильную группу.

В одном предпочтительном варианте осуществления содержащая оксазолидоновое кольцо эпоксидная смола, использующаяся в настоящем документе, может содержать продукт реакции между, по меньшей мере, одной эпоксидной смолой и, по меньшей мере, одним изоцианатным соединением.

Эпоксидная смола для получения эпоксидной смолы, содержащей оксазолидоновое кольцо, может включать алифатическую эпоксидную смолу, ароматическую эпоксидную смолу или комбинацию из алифатической эпоксидной смолы и ароматической эпоксидной смолы.

Примеры алифатических эпоксидных смол, использующихся для получения эпоксидной смолы, содержащей оксазолидоновое кольцо, могут включать полиглицидиловые простые эфиры алифатических полиолов или их алкиленоксидные аддукты, полиглицидиловые сложные эфиры алифатических длинноцепочечных многоосновных кислот, гомополимеры, синтезированные в результате проведения винильной полимеризации глицидилакрилата или глицидилметакрилата, и сополимеры, синтезированные в результате проведения винильной полимеризации глицидилакрилата или глицидилметакрилата и других винильных мономеров, и их смеси. Некоторые конкретные примеры алифатических эпоксидных смол, подходящих для использования в данном изобретении, включают глицидиловые простые эфиры полиолов, такие как 1,4-бутандиолдиглицидиловый простой эфир, 1,6-гександиолдиглицидиловый простой эфир, триглицидиловый простой эфир глицерина, триглицидиловый простой эфир триметилолпропана, тетраглицидиловый простой эфир сорбита, гексаглицидиловый простой эфир дипентаэритрита, диглицидиловый простой эфир полиэтиленгликоля или диглицидиловый простой эфир полипропиленгликоля; полиглицидиловые простые эфиры полиэфирполилов на основе простых эфиров, полученные в результате присоединения одного типа или двух и более типов алкиленоксида к алифатическим полиолам, таким как пропиленгликоль, триметилолпропан и глицерин; диглицидиловые сложные эфиры алифатических длинноцепочечных двухосновных кислот и их смеси. В данном изобретении может быть использована комбинация из алифатических эпоксидных смол.

Примеры ароматических эпоксидных смол, использующихся для получения эпоксидной смолы, содержащей оксазолидоновое кольцо, могут включать диглицидиловый простой эфир полифенолов, таких как гидрохинон, резорцин, бисфенол А, бисфенол F, 4,4'-дигидроксибифенил, новолак, тетрабромбисфенол А, 2,2-бис(4-гидроксифенил)-1,1,1,3,3,3-гексафторпропан, 1,6-дигидроксинафталин и их смеси. В данном изобретении может быть использована комбинация из ароматических эпоксидных смол.

Изоцианатное соединение, использующееся для получения эпоксидных смол, содержащих оксазолидоновое кольцо, может быть ароматическим, алифатическим, циклоалифатическим или их смесями. Изоцианатное соединение также может включать, например, полимерный изоцианат. Изоцианатное соединение может быть использовано в настоящем документе в виде смеси из двух и более изоцианатов. Изоцианатное соединение также может представлять собой любую смесь из изомеров изоцианата, например, смесь из 2,4- и 2,6-изомеров дифенилметандиизоцианата (MDI) или смесь из любых 2,2'-, 2,4'- и 4,4'-изомеров толуолдиизоцианата (TDI).

В одном предпочтительном варианте осуществления изоцианатное соединение, подходящее для использования в данном изобретении, может включать диизоцианаты и/или полимерные изоцианаты. Диизоцианаты включают, например, ароматические диизоцианаты и алифатические диизоцианаты. Примеры ароматических диизоцианатов или полимерных изоцианатов, подходящих для использования в данном изобретении, могут включать нижеследующее, но не ограничиваются только этим: 4,4'-MDI, TDI, такой как 2,4-толуолдиизоцианат и 2,6-толуолдиизоцианат, ксилолдиизоцианат (XDI) и их изомеры. Примеры алифатических диизоцианатов, подходящих для использования в данном изобретении, могут включать нижеследующее, но не ограничиваются только этим: гексаметилендиизоцианат (HMDI), изофорондиизоцианат (IPDI), 4,4'-метиленбис(циклогексилизоцианат), триметилгексаметилендиизоцианат и их изомеры. В данном изобретении может быть использована комбинация из диизоцианатов. В данном изобретении также может быть использована комбинация из полимерных изоцианатов. Подходящие для использования коммерчески доступные диизоцианаты и полимерные изоцианаты, пригодные для использования в данном изобретении, могут включать, например, изоцианаты ISONATE™ M124 (ISONATE представляет собой торговую марку от компании The Dow Chemical Company), ISONATE M125, ISONATE OP 50, PAPI™ 27 (PAPI представляет собой торговую марку от компании The Dow Chemical Company), VORONATE™ M229 (VORONATE представляет собой торговую марку от компании The Dow Chemical Company), VORANATE T-80, все из которых доступны в компании The Dow Chemical Company, и их смеси.

В одном предпочтительном варианте осуществления содержащая оксазолидоновое кольцо эпоксидная смола, использующаяся в данном изобретении, может представлять собой продукт реакции между ароматической эпоксидной смолой и изоцианатным соединением. Другие подходящие для использования содержащие оксазолидоновое кольцо эпоксидные смолы, пригодные для использования в данном изобретении, могут включать, например, те соединения, которые описываются в патенте США № 5112932 и публикациях патентных заявок согласно ДПК WO2009/045835, WO2011/087486 и WO2011/059633.

Для достижения желательного баланса высокого предела прочности при растяжении, высокого значения Tg и низкого минимального диаметра наматывания количество содержащей оксазолидоновое кольцо эпоксидной смолы, подходящей для использования в данном изобретении, в общем случае может составлять, по меньшей мере, приблизительно 15% (масс.) от совокупных эпоксидных смол в композиции отверждаемой эпоксидной смолы в одном варианте осуществления, приблизительно 18% (масс.) и более в еще одном варианте осуществления и приблизительно 20% (масс.) и более в еще одном другом варианте осуществления. Максимальное количество содержащей оксазолидоновое кольцо эпоксидной смолы, подходящей для использования в данном изобретении, в общем случае может составлять приблизительно 35% (масс.) и менее от совокупных эпоксидных смол в композиции отверждаемой эпоксидной смолы в одном варианте осуществления; приблизительно 32% (масс.) и менее в еще одном варианте осуществления и приблизительно 30% (масс.) и менее в еще одном другом варианте осуществления. В случае чрезмерно низкого количества эпоксидной смолы, содержащей оксазолидоновое кольцо, композит, полученный из нее, может не быть способным обеспечить получение удовлетворительного предела прочности при растяжении. Наоборот, в случае чрезмерно высокого количества эпоксидной смолы, содержащей оксазолидоновое кольцо, вязкость композиции отверждаемой эпоксидной смолы может оказаться чрезмерно высокой для достижения желательной перерабатываемости при пултрузии.

Композиция отверждаемой эпоксидной смолы также содержит, по меньшей мере, один ангидридный отвердитель (также называемый отвердителем или сшивателем) или их смеси. Ангидридный отвердитель, подходящий для использования в данном изобретении, может включать, например, циклоалифатические и/или ароматические ангидриды, и их смеси. Представительные ангидридные отвердители, подходящие для использования в данном изобретении, могут включать, например, ангидрид фталевой кислоты и его производные, ангидрид надиковой кислоты и его производные, ангидрид тримеллитовой кислоты и его производные, ангидрид пиромеллитовой кислоты и его производные, ангидрид бензофенонтетракарбоновой кислоты и его производные, ангидрид додеценилянтарной кислоты и его производные, ангидрид поли(этилоктадекандиоевой кислоты) и его производные и их смеси. Вышеупомянутые ангидридные отвердители могут быть использованы индивидуально или в их смеси.

В одном предпочтительном варианте осуществления в особенности подходящими для использования в данном изобретении являются гексагидрофталевый ангидрид, метилгексагидрофталевый ангидрид, тетрагидрофталевый ангидрид, метилтетрагидрофталевый ангидрид, метил(эндо)-5-норборнен-2,3-дикарбоновый ангидрид, ангидрид надиковой кислоты, нардикмалеиновый ангидрид, ангидрид метилнадиковой кислоты и их смеси. Ангидридные отвердители также могут включать, например, сополимеры стирола и ангидридов малеиновой кислоты, и другие ангидриды, в том числе, например, те соединения, которые описываются в патенте США № 6613839.

В общем случае ангидридный отвердитель, подходящий для использования в данном изобретении, используют в количестве, достаточном для отверждения композиции отверждаемой эпоксидной смолы. Молярное соотношение между совокупными эпоксидными смолами и отвердителем (включая ангидридный отвердитель и дополнительные отвердители в случае присутствия таковых) в композиции отверждаемой эпоксидной смолы в желательном варианте может составлять молярное соотношение в диапазоне от приблизительно 50:1 до приблизительно 1:2 в одном варианте осуществления, от приблизительно 30:1 до приблизительно 1:2 в еще одном варианте осуществления, от приблизительно 20:1 до приблизительно 1:1,5 в еще одном другом варианте осуществления и от приблизительно 10:1 до приблизительно 1:1,25 в еще одном дополнительном варианте осуществления.

Повышающие ударную прочность добавки, использующиеся в настоящем документе, могут представлять собой, например, любое соединение, подходящее для использования при предотвращении охрупчения композитов, описывающихся в настоящем документе, при отверждении композиции отверждаемой эпоксидной смолы. Добавки, повышающие ударную прочность, могут включать, например, каучуковые соединения, блок-сополимеры, полиолы и их смеси.

Примеры повышающих ударную прочность добавок, подходящих для использования в данном изобретении, могут включать амфифильные блок-сополимеры, такие как блок-сополимеры FORTEGRA 100, доступные в компании The Dow Chemical Company (FORTEGRA представляет собой торговую марку от компании The Dow Chemical Company); линейные полибутадиен-полиакрилонитрильные сополимеры, олигомерные полисилоксаны, органополисилоксановые смолы, бутадиен, содержащий концевые карбоксильные группы, бутадиен-нитрильный каучук, содержащий концевые карбоксильные группы (БНКСККГ), добавки, повышающие ударную прочность, на полисульфидной основе, бутадиен-нитрил, содержащий концевые аминовые группы, простые политиоэфиры и их смеси.

Повышающие ударную прочность добавки, подходящие для использования в данном изобретении, также могут включать те соединения, которые описываются, например, в патентах США №№ 5262507, 7087304 и 7037958 и публикациях патентных заявок США №№ 2005/0031870 и 2006/0205856. Амфифильные, повышающие ударную прочность добавки, подходящие для использования в данном изобретении, могут включать те соединения, которые описываются, например, в публикациях патентных заявок согласно ДПК WO2006/052725, WO2006/052726, WO2006/1052727, WO2006/052729, WO2006/052730 и WO2005/1097893, патенте США № 6887574 и публикации патентной заявки США № 2004/0247881.

В одном предпочтительном варианте осуществления добавка, повышающая ударную прочность, включает полиол. В общем случае полиол, использующийся в данном изобретении, может представлять собой, например, любой из полиолов, известных в современном уровне техники. Например, в одном предпочтительном варианте осуществления полиол может быть алифатическим полиолом. В одном варианте осуществления алифатический полиол может быть выбран, например, из линейных алифатических полиолов и разветвленных алифатических полиолов.

В общем случае полиол, подходящий для использования в данном изобретении, может характеризоваться номинальной функциональностью (средним количеством групп ОН/молекула), составляющей приблизительно 2 и более в одном варианте осуществления и приблизительно 3 и более в еще одном варианте осуществления; и в то же самое время полиол может характеризоваться номинальной функциональностью, в желательном варианте составляющей приблизительно 10 и менее в одном варианте осуществления, приблизительно 8 и менее в еще одном варианте осуществления и приблизительно 6 и менее в еще одном другом варианте осуществления.

В дополнение к этому полиол может характеризоваться средним гидроксильным числом в диапазоне в общем случае от приблизительно 20 до приблизительно 10000 миллиграммов гидроксида калия в расчете на один грамм полиола (мг КОН/г) в одном варианте осуществления, в диапазоне от приблизительно 30 до приблизительно 3000 мг КОН/г в еще одном варианте осуществления, в диапазоне от приблизительно 150 до приблизительно 1500 мг КОН/г в еще одном другом варианте осуществления и в диапазоне от приблизительно 180 до приблизительно 800 мг КОН/г в еще одном дополнительном варианте осуществления.

Примеры подходящих для использования полиолов, пригодных для использования в данном изобретении, могут включать полиэфирполиолы на основе простых эфиров, полиэфирполиолы на основе сложных эфиров, ацетальные смолы, содержащие концевые полигидрокси-группы, полиолы на основе полиалкиленкарбоната, амины, содержащие концевые гидроксильные группы, полиамины; и их смеси. Примеры вышеупомянутых полиолов и других подходящих для использования полиолов более полно описываются, например, в патенте США № 4394491. В еще одном варианте осуществления полиол также может включать полимерный полиол. Полиол, подходящий для использования в данном изобретении, может включать любого одного или комбинацию из более чем одного полиола. Подходящие для использования коммерчески доступные полиолы, пригодные для использования в данном изобретении, могут включать, например, полиолы VORANOL™ 280 (VORANOL представляет собой торговую марку от компании The Dow Chemical Company), VORANOL CP 6001, VORANOL 8000LM, все из которых доступны в компании The Dow Chemical Company, и их смеси.

В одном предпочтительном варианте осуществления полиолы, подходящие для использования в данном изобретении, могут включать, по меньшей мере, один полиоксалкиленполиол, имеющий эквивалентную массу в диапазоне от приблизительно 20 до приблизительно 2500. Такие полиолы могут характеризоваться объединенной номинальной функциональностью в диапазоне от приблизительно 2 до приблизительно 10. Полиолы могут включать, например, поли(пропиленоксидные) гомополимеры, поли(этиленоксидные) гомополимеры, статистические сополимеры пропиленоксида и этиленоксида, в которых уровень содержания поли(этиленоксида) находится в диапазоне, например, от 1% (масс.) до 50% (масс.), поли(пропиленоксидные) гомополимеры, содержащие концевые этиленоксидные звенья, статистические сополимеры пропиленоксида и этиленоксида, содержащие концевые этиленоксидные звенья, и их смеси. В одном предпочтительном варианте осуществления полиол может включать поли(пропиленоксид)полиол.

В одном предпочтительном варианте осуществления полиол, подходящий для использования в данном изобретении, в желательном варианте может иметь среднечисленную молекулярную массу в общем случае в диапазоне от приблизительно 2000 до приблизительно 20000, от приблизительно 4000 до приблизительно 16000 в еще одном варианте осуществления и от приблизительно 6000 до приблизительно 15000 в еще одном другом варианте осуществления.

Количество повышающей ударную прочность добавки, подходящей для использования в композиции отверждаемой эпоксидной смолы, может зависеть от широкого спектра факторов, включающих желательные свойства продуктов, полученных из композиции отверждаемой эпоксидной смолы. В общем случае количество повышающей ударную прочность добавки, подходящей для использования в данном изобретении, может находиться в диапазоне от приблизительно 0,1% (масс.) до приблизительно 30% (масс.) в одном варианте осуществления, от приблизительно 0,5% (масс.) до приблизительно 10 (масс.) в еще одном варианте осуществления и от приблизительно 1% (масс.) до приблизительно 5% (масс.) в еще одном другом варианте осуществления, в расчете на совокупную массу композиции отверждаемой эпоксидной смолы.

Композиция отверждаемой эпоксидной смолы необязательно может содержать катализатор. Катализатор может быть использован для промотирования прохождения реакции между эпоксидными смолами и ангидридным отвердителем. Катализаторы, подходящие для использования в данном изобретении, могут включать, например, кислоту Льюиса, такую как, например, трифторид бора, или в еще одном варианте осуществления производное трифторида бора с амином, таким как пиперидин или метилэтиламин. Катализаторы также могут быть основными, такими как, например, имидазол или амин. Другие катализаторы, подходящие для использования в данном изобретении, могут включать, например, другие металлгалогенидные кислоты Льюиса, в том числе хлорид четырехвалентного олова, хлорид цинка и их смеси; металлкарбоксилатные соли, такие как октаноат двухвалентного олова; амины, в том числе третичные амины, такие как триэтиламин, диэтиламинопропиламин, бензилдиметиламин, трис(диметиламинометил)фенол и их смеси; имидазольные производные, такие как 2-метилимидазол, 1-метилимидазол, бензимидазол и их смеси; иониевые соединения, такие как ацетат этилтрифенилфосфония и комплекс ацетат этилтрифенилфосфония-уксусная кислота; и любую их комбинацию. В данном изобретении также могут быть использованы любые из хорошо известных катализаторов, описанных в патенте США № 4925901.

Катализаторы в случае присутствия таковых в композиции отверждаемой эпоксидной смолы используют в количестве, достаточном для получения в результате по существу полного отверждения композиции отверждаемой эпоксидной смолы при наличии, по меньшей мере, некоторого сшивания. Например, катализатор в случае использования такового может быть использован в количестве в диапазоне от приблизительно 0,01 до приблизительно 5 частей в расчете на сто частей смолы (ч./сто ч. смолы) в расчете на массу совокупных эпоксидных смол в композиции отверждаемой эпоксидной смолы в одном варианте осуществления; от приблизительно 0,1 до приблизительно 4,0 ч./сто ч. смолы в еще одном варианте осуществления и от приблизительно 0,2 ч./сто ч. смолы до приблизительно 3 ч./сто ч. смолы в еще одном другом варианте осуществления.

Композиция отверждаемой эпоксидной смолы необязательно может содержать дополнительную эпоксидную смолу. Дополнительная эпоксидная смола (или «второй эпоксид»), подходящая для использования в данном изобретении, может относиться к любому типу эпоксидных смол, включая любой материал, содержащий одну или несколько реакционно-способных оксирановых групп, называемых в настоящем документе «эпоксидными группами» или «эпоксидной функциональностью». Дополнительная эпоксидная смола может включать, например, монофункциональные эпоксидные смолы, много- или полифункциональные эпоксидные смолы и их комбинации. Дополнительные эпоксидные смолы могут представлять собой чистые соединения, но в общем случае являются смесями или соединениями, содержащими одну, две и более эпоксидных групп в расчете на одну молекулу. Дополнительная эпоксидная смола также может быть, например, мономерной или полимерной. В некоторых вариантах осуществления дополнительные эпоксидные смолы также могут включать, например, реакционно-способные группы ОН, которые при повышенных температурах могут вступать в реакцию с ангидридами, органическими кислотами, аминовыми смолами, фенольными смолами или с эпоксидными группами (при катализировании) с достижением в результате дополнительного сшивания. Другие подходящие для использования эпоксидные смолы, пригодные для использования в данном изобретении, описываются, например, в патентах США №№ 7163973, 6887574, 6632893, 6242083, 7037958, 6572971, 6153719 и 5405688; публикации согласно ДПК WO2006/052727; и публикациях патентных заявок США №№ 2006/0293172 и 2005/0171237.

Примеры дополнительных эпоксидных смол, подходящих для использования в данном изобретении, могут включать эпоксидные фенольные новолачные смолы и эпоксидные смолы, относящиеся к крезольному новолачному типу, многофункциональные (полиэпоксидные) эпоксидные смолы, эпоксидные смолы на основе бисфенола А, эпоксидные смолы на основе бисфенола F и их смеси.

Эпоксидные фенольные новолачные смолы, необязательно использующиеся в данном изобретении, могут включать конденсаты фенолов с формальдегидом, которые могут быть получены в кислотных условиях, такие как фенольные новолаки, новолаки на основе бисфенола А и крезольные новолаки, такие как те соединения, которые доступны под торговыми наименованиями D. E. N. 431 и D. E. N. 438, что доступно в компании The Dow Chemical Company, и EPONSU-8, что доступно в компании Hexion Specialty Chemicals.

Подходящие для использования многофункциональные (полиэпоксидные) эпоксидные смолы, необязательно использующиеся в данном изобретении, могут включать резорциндиглицидиловый простой эфир (1,3-бис(2,3-эпоксипропокси)бензол), триглицидил-п-аминофенол (4-(2,3-эпоксипропокси)-N,N-бис(2,3-эпоксипропил)анилин), триглицидиловый простой эфир мета- и/или пара-аминофенола (такой как 3-(2,3-эпоксипропокси)-N,N-бис(2,3-эпоксипропил)анилин), тетраглицидилметилендианилин (N,N,N',N'-тетра(2,3-эпоксипропил)-4,4'-диаминодифенилметан) и смеси из двух и более вышеупомянутых полиэпоксидных соединений. Более исчерпывающий перечень эпоксидных смол, подходящих для использования в данном изобретении, может быть найден в публикации Lee, H. and Neville, K., Handbook of Epoxy Resins, McGraw-Hill Book Company, 1982 reissue.

Другие подходящие для использования дополнительные эпоксидные смолы, необязательно использующиеся в данном изобретении, включают полиэпоксидные соединения на основе ароматических аминов и эпихлоргидрина, такие как N,N'-диглицидиланилин; N,N'-диметил-N,N'-диглицидил-4,4'-диаминодифенилметан; N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан; N-диглицидил-4-аминофенилглицидиловый простой эфир; N,N,N',N'-тетраглицидил-1,3-пропиленбис-4-аминобензоат; и их смеси. Дополнительные эпоксидные смолы также могут включать глицидильные производные одного или нескольких представителей, выбираемых из ароматических диаминов, ароматических монопервичных аминов, аминофенолов, многоатомных фенолов, многоатомных спиртов, поликарбоновых кислот и их смесей.

Другие подходящие для использования дополнительные эпоксидные смолы, которые необязательно могут быть использованы в данном изобретении, включают, например, 4,4'-дигидроксидифенилдиметилметан (или бисфенол А), бис(4-гидроксифенил)метан (известный под наименованием бисфенола F), диглицидиловый простой эфир бромбисфенола А (2,2-бис(4-(2,3-эпоксипропокси)-3-бромфенил)пропан), диглицидиловый простой эфир бисфенола F (2,2-бис(п-(2,3-эпоксипропокси)фенил)метан), другие эпоксидные смолы на основе бисфенола А и бисфенола F; и их смеси. Эпоксидные смолы на основе бисфенола А могут включать, например, диглицидиловые простые эфиры бисфенола А; и продукты D. E. R. 332, D. E. R. 383 и D. E. R. 331, доступные в компании The Dow Chemical Company, и их смеси. Эпоксидные смолы на основе бисфенола F могут включать, например, диглицидиловые простые эфиры бисфенола F и продукты D. E. R. 354 и D. E. R. 354LY, каждый из которых доступен в компании The Dow Chemical Company, и их смеси.

В общем случае дополнительные эпоксидные смолы в случае присутствия таковых могут быть использованы в количестве, которое не ухудшает свойства композита, полученного из них, или не оказывает неблагоприятного воздействия на данные свойства. Например, количество дополнительной эпоксидной смолы, использующейся в настоящем документе, в общем случае может составлять приблизительно 30% (масс.) и менее от совокупных эпоксидных смол в композиции отверждаемой эпоксидной смолы в одном варианте осуществления и менее чем приблизительно 20% (масс.) от совокупных эпоксидных смол в композиции отверждаемой эпоксидной смолы в еще одном варианте осуществления. В случае количества дополнительных эпоксидных смол, большего чем приблизительно 30% (масс.), предел прочности при растяжении и значение Tg композита, полученного из композиции отверждаемой эпоксидной смолы, могут значительно уменьшиться.

В дополнение к описанным выше ангидридным отвердителям композиция отверждаемой эпоксидной смолы необязательно может содержать дополнительные отвердители (или сшиватели) для промотирования сшивания композиции отверждаемой эпоксидной смолы. Дополнительный отвердитель (или «второй отвердитель»), подходящий для использования в данном изобретении, может быть использован индивидуально или в виде смеси из двух и более отвердителей. Дополнительный отвердитель может включать, например, любое соединение, содержащее активную группу, реакционно-способную по отношению к эпоксидной группе эпоксидных смол.

Дополнительные отвердители, подходящие для использования в данном изобретении, могут включать, например, азотсодержащие соединения, такие как амины и их производные; кислородсодержащие соединения, такие как сложные полиэфиры, содержащие концевые группы карбоновой кислоты, фенольные новолаки, новолаки на основе бисфенола А, продукты конденсации ДЦПД-фенол, бромированные фенольные олигомеры, амино-формальдегидные продукты конденсации, новолаки на основе фенола и бисфенола А и крезола; эпоксидные смолы, содержащие концевые фенольные группы; серосодержащие соединения, такие как полисульфиды и полимеркаптаны, и их смеси.

Примеры дополнительных отвердителей, подходящих для использования в изобретении, могут включать любые материалы каталитического отверждения, известные своей пригодностью для использования при отверждении композиций эпоксидных смол. Подходящие для использования каталитические отвердители включают, например, третичный амин, галогенид четвертичного аммония, кислоты Льюиса, такие как трифторид бора, и любую их комбинацию.

Композиции отверждаемых эпоксидных смол для получения термоотверждающейся смолы необязательно, кроме того, могут содержать одну или несколько других добавок. Например, необязательные добавки могут включать стабилизаторы, поверхностно-активные вещества, модификаторы текучести, пигменты или красители, матирующие вещества, дегазаторы, наполнители, антипирены (например, неорганические антипирены, такие как тригидроксид алюминия, гидроксид магния, бомит, галогенированные антипирены и негалогенированные антипирены, такие как фосфорсодержащие материалы), инициаторы отверждения, ингибиторы отверждения, смачиватели, краски или пигменты, термопласты, технологические добавки, соединения, блокирующие ультрафиолет (УФ), флуоресцентные соединения, УФ-стабилизаторы, антиоксиданты, модификаторы ударопрочности, в том числе термопластические частицы, смазки для форм и их смеси. В одном предпочтительном варианте осуществления в данном изобретении могут быть использованы наполнители, смазки для форм, смачиватели и их комбинации.

В одном предпочтительном варианте осуществления композиция отверждаемой эпоксидной смолы может содержать наполнители. Примеры подходящих для использования наполнителей, пригодных для использования в данном изобретении, могут быть выбраны из любого неорганического наполнителя в одном варианте осуществления, а в еще одном варианте осуществления из диоксида кремния, талька, кварца, слюды, пероксида цинка, диоксида титана, силиката алюминия и их смесей.

В случае присутствия такового концентрация неорганического наполнителя в желательном варианте может быть выбрана в диапазоне от 0% (масс.) до приблизительно 30% (масс.) в одном варианте осуществления, от приблизительно 0,01% (масс.) до приблизительно 20% (масс.) в еще одном варианте осуществления, от приблизительно 0,1% (масс.) до приблизительно 10% (масс.) в еще одном другом варианте осуществления, в расчете на совокупную массу композиции отверждаемой эпоксидной смолы. В одном предпочтительном варианте осуществления, по меньшей мере, один средний размер частиц неорганического наполнителя может составлять менее, чем приблизительно 10 микронов, менее, чем приблизительно 1 микрон в еще одном варианте осуществления и менее, чем приблизительно 0,5 микрона в еще одном другом варианте осуществления.

В общем случае количество необязательных добавок (в случае присутствия таковых) в композиции отверждаемой эпоксидной смолы не должно ухудшать перерабатываемость композиции отверждаемой эпоксидной смолы.

Получение композиции отверждаемой эпоксидной смолы данного изобретения достигается в результате перемешивании (а) от 60 до 85 массовых процентов циклоалифатической эпоксидной смолы, (b) от 15 до 40 массовых процентов эпоксидной смолы, содержащей оксазолидоновое кольцо, (с) по меньшей мере, одного ангидридного отвердителя и (d) по меньшей мере, одной добавки, повышающей ударную прочность. Также могут быть добавлены и другие необязательные компоненты, в том числе, например, катализатор, дополнительная эпоксидная смола, дополнительный отвердитель или другие необязательные добавки, как это описывалось выше. Компоненты композиции отверждаемой эпоксидной смолы данного изобретения могут быть перемешаны в любом порядке в целях получения композиции отверждаемой эпоксидной смолы данного изобретения. Во время перемешивания или до перемешивания для получения композиции к композиции также могут быть добавлены любые из вышеупомянутых необязательных компонентов, например, наполнителей.

Для получения удовлетворительной перерабатываемости при пултрузии композиция отверждаемой эпоксидной смолы в данном изобретении имеет вязкость, в общем случае меньшую чем приблизительно 3000 мПа·сек (ASTM D-2983 при 25°С) в одном варианте осуществления, меньшую чем приблизительно 2500 мПа·сек в еще одном варианте осуществления, меньшую чем приблизительно 2000 мПа·сек в еще одном другом варианте осуществления, меньшую чем приблизительно 1750 мПа·сек в еще одном дополнительном варианте осуществления, и меньшую чем приблизительно 1000 мПа·сек в еще одном другом дополнительном варианте осуществления.

Армирующее волокно в настоящем документе может быть выбрано из синтетических или натуральных волокон. Армирующее волокно может включать одно или несколько волокон, таких как углеродные волокна, графитовые волокна, борные волокна, кварцевые волокна, волокна, содержащие оксид алюминия, стеклянные волокна, целлюлозные волокна, карбидно-кремниевые волокна или карбидно-кремниевые волокна, содержащие титан, и их смеси. Подходящие для использования коммерчески доступные волокна, пригодные для использования в данном изобретении, могут включать, например, органические волокна, такие как KEVLAR™ от компании DuPont (KEVLAR представляет собой торговую марку от компании DuPont); волокна, содержащие оксид алюминия, такие как волокна NEXTEL™ от компании 3М (NEXTEL представляет собой торговую марку от компании 3М Company); карбидно-кремниевые волокна, такие как волокна NICALON™ от компании Nippon Carbon (NICALON представляет собой торговую марку от компании Nippon Carbon Company Ltd.); углеродные волокна, такие как волокна TORAYCA™ от компании Toray Industries (TORAYCA представляет собой торговую марку от компании Toray Industries); стеклянное волокно, такое как волокно ADVANTEX™ от компании Owens Corning (ADVANTEX представляет собой торговую марку от компании Owens Corning); и карбидно-кремниевые волокна, содержащие титан; или комбинацию из стеклянных и углеродных волокон; и их смеси.

Композит данного изобретения может включать один единственный тип армирующего волокна или комбинацию из двух и более различных типов армирующих волокон. В общем случае примеры армирующих волокон, подходящих для использования в данном изобретении, могут включать углеродные волокна, стеклянные волокна или волокна, содержащие углерод в комбинации с другими материалами, такими как стекло. В одном предпочтительном варианте осуществления армирующие волокна, использующиеся в композите, могут включать комбинацию из углеродного волокна и стеклянного волокна.

В одном предпочтительном варианте осуществления непрерывное армирующее волокно, подходящее для использования в данном изобретении, может включать, например, углеродное волокно. Углеродные волокна в общем случае поставляют в нескольких различных формах, например, в жгутах непрерывных элементарных волокон и матах. Волокна могут быть однонаправленными или многонаправленными. Жгуты непрерывных элементарных углеродных волокон в общем случае включают от приблизительно 1000 до приблизительно 75000 индивидуальных элементарных волокон, которые могут быть сотканы или связаны в тканый ровинг и смешанные ткани со стеклянными волокнами и арамидными волокнами. Углеродные волокна, использующиеся в настоящем документе, могут быть выбраны, например, из углеродных волокон, характеризующихся пределом прочности при растяжении, составляющим, по меньшей мере, 2000 МПа и более в одном варианте осуществления; характеризующихся пределом прочности при растяжении в диапазоне от приблизительно 3500 МПа до приблизительно 9000 МПа в еще одном варианте осуществления; и характеризующихся пределом прочности при растяжении в диапазоне от приблизительно 5000 МПа до приблизительно 7000 МПа в еще одном другом варианте осуществления.

В одном предпочтительном варианте осуществления непрерывное армирующее волокно, подходящее для использования в данном изобретении, может включать, например, стеклянное волокно. Примеры различных типов стеклянных волокон включают, например, стекло Е, стекло S, стекло S-2 или стекло С, безборное стекло Е, стекло E-CR и их комбинацию. Стеклянные волокна, использующиеся в настоящем документе, могут быть выбраны, например, из стеклянных волокон, характеризующихся пределом прочности при растяжении, составляющим, по меньшей мере, 1200 МПа и более в одном варианте осуществления; и характеризующихся пределом прочности при растяжении в диапазоне от приблизительно 1500 МПа до приблизительно 6000 МПа в еще одном варианте осуществления.

Армирующие волокна, подходящие для использования в композите настоящего изобретения, могут иметь формы, например, тканого материала, ткани, сетки, полотна, жгутов волокон или иметь форму ламината с перекрестными слоями из однонаправленно ориентированных параллельных элементарных волокон.

Непрерывное армирующее волокно может быть предварительно сформировано в виде специфических микроструктур, например, состоящих из продольно ориентированных волокон, выровненных в продольном направлении композита, а также крученых волокон, сплетенных вокруг продольно ориентированных волокон при определенном угле спирали. В одном предпочтительном варианте осуществления непрерывные армирующие волокна по существу являются продольно ориентированными волокнами, выровненными в продольном направлении композита.

Композит данного изобретения в желательном варианте включает от приблизительно 10 до приблизительно 90 объемных процентов армирующих волокон в одном варианте осуществления, от приблизительно 50 до приблизительно 80 объемных процентов армирующих волокон в еще одном варианте осуществления и от приблизительно 60 до приблизительно 75 объемных процентов армирующих волокон в еще одном другом варианте осуществления, в расчете на совокупный объем композита.

Композиты данного изобретения могут быть получены, например, в результате отверждения композиции отверждаемой эпоксидной смолы совместно с непрерывным армирующим волокном, как это описывалось выше, с образованием термоотверждающейся смолы и непрерывного армирующего волокна, внедренного в матрицу термоотверждающейся смолы.

Методика переработки, подходящая для использования в данном изобретении, может включать, например, способ пултрузии. В одном предпочтительном варианте осуществления способ получения композита включает стадии протягивания непрерывного армирующего волокна, введения армирующего волокна в контакт с композицией отверждаемой эпоксидной смолы и отверждения композиции отверждаемой эпоксидной смолы при одновременном введении в контакт с непрерывным армирующим волокном.

В еще одном предпочтительном варианте осуществления способ получения композита может включать, например, стадии протягивания армирующего волокна через зону импрегнирования при использовании композиции отверждаемой эпоксидной смолы для введения армирующего волокна в контакт с композицией отверждаемой эпоксидной смолы данного изобретения или нанесения на армирующее волокно покрытия из данной композиции; а после этого протягивания волокон, импрегнированных при использовании смолы, через нагретую фильеру для отверждения композиции отверждаемой эпоксидной смолы. Необязательно армирующее волокно может быть протянуто через пластину предварительного формования для профилирования пучка волокна/эпоксида перед достижением нагретой фильеры. В одном варианте осуществления зона импрегнирования, использующаяся в настоящем документе, может иметь температуры в диапазоне от приблизительно 25°С до приблизительно 70°С, а в еще одном варианте осуществления от приблизительно 30°С до приблизительно 60°С. Тип зоны импрегнирования, использующийся в настоящем документе, может варьироваться до тех пор, пока зона будет обеспечивать удовлетворительное смачивание волокна. В одном варианте осуществления зона импрегнирования может представлять собой ванну или резервуар композиции отверждаемой эпоксидной смолы, где волокна проходят насквозь для смачивания волокон при использовании композиции. В еще одном варианте осуществления армирующие волокна могут быть введены в контакт с композицией отверждаемой эпоксидной смолы в закрытой фильере (например, фильере для литья под давлением). В альтернативном варианте, в еще одном другом варианте осуществления композиция отверждаемой эпоксидной смолы может быть нанесена на армирующее волокно в виде аэрозоля высокого давления, например в соответствии с описанием в патентной заявке США № US2011/0104364. В одном предпочтительном варианте осуществления на каждое отдельное волокно в массе армирующих волокон наносят покрытие из композиции отверждаемой эпоксидной смолы.

В одном варианте осуществления во время пултрузии могут быть использованы два и более различных типа армирующих волокон. В одном предпочтительном варианте осуществления способ данного изобретения может включать, например, следующие далее стадии: первое множество волокон (например, в форме жгутов волокон) протягивают через зону импрегнирования и получают волокна, импрегнированные при использовании смолы, после этого волокна, импрегнированные при использовании смолы, протягивают через первую нагретую фильеру при температуре, достаточной для получения клейкого состояния первого множества волокон, импрегнированных при использовании смолы. После этого клейкое состояние первого множества волокон, импрегнированных при использовании смолы, протягивают в направлении второй нагретой фильеры. По существу одновременно через зону импрегнирования и непосредственно в направлении второй нагретой фильеры отдельно протягивают второе множество волокон. На входе второй нагретой фильеры получающееся в результате влажное второе множество волокон, импрегнированных при использовании смолы, образует множество последовательных втулок, сжимающихся и конфигурирующийся вокруг внешней поверхности клейкого первого множества волокон, импрегнированных при использовании смолы. После этого клейкое первое множество импрегнированных волокон, окруженных влажным вторым множеством импрегнированных волокон, отверждают совместно. В одном предпочтительном варианте осуществления первое множество волокон представляет собой углеродные волокна; а второе множество волокон представляет собой стеклянные волокна.

Отверждение композиции отверждаемой эпоксидной смолы может быть проведено, например, при температуре в диапазоне от, по меньшей мере, приблизительно 30°С вплоть до приблизительно 250°С в течение предварительно определенных периодов времени, которые могут находиться в диапазоне от минут вплоть до часов в зависимости от композиции отверждаемой эпоксидной смолы, отвердителя и катализатора в случае использования такового. В других вариантах осуществления отверждение композиции может проходить при температуре, составляющей, по меньшей мере, приблизительно 100°С, в течение предварительно определенных периодов времени в диапазоне от минут вплоть до часов. Необязательно в настоящем документе также могут быть использованы последующие обработки, и такие последующие обработки могут быть проведены при температурах в диапазоне приблизительно от 100°С до 250°С.

В одном предпочтительном варианте осуществления отверждение композиции отверждаемой эпоксидной смолы может быть проведено постадийно для предотвращения тепловыделений. Постадийное проведение, например, включает отверждение в течение периода времени при определенной температуре с последующим отверждением в течение периода времени при более высокой температуре. Постадийное отверждение может включать две, три и более стадии отверждения и может начинаться при температурах, меньших чем приблизительно 180°С в некоторых вариантах осуществления, и меньших чем приблизительно 150°С в других вариантах осуществления. В одном предпочтительном варианте осуществления используют трехстадийное отверждение композиции отверждаемой эпоксидной смолы.

В некоторых вариантах осуществления отверждение композиции отверждаемой эпоксидной смолы настоящего изобретения может быть проведено, например, при температурах в диапазоне от приблизительно 30°С до приблизительно 250°С в одном варианте осуществления, от приблизительно 60°С до приблизительно 240°С в еще одном варианте осуществления, от приблизительно 100°С до приблизительно 230°С в еще одном другом варианте осуществления и от приблизительно 120°С до приблизительно 220°С в еще одном дополнительном варианте осуществления.

Скорость протягивания в способе пултрузии, использующемся в данном изобретении, может быть выбрана, например, для обеспечения достаточного смачивания армирующего волокна и/или для достижения полного отверждения композиции отверждаемой эпоксидной смолы. Скорость протягивания может составлять, например, в желательном варианте приблизительно 300 мм в минуту (мм/мин) в одном варианте осуществления, приблизительно 400 мм/мин и более в еще одном варианте осуществления, приблизительно 500 мм/мин и более в еще одном другом варианте осуществления и приблизительно 700 мм/мин и более в еще одном дополнительном варианте осуществления.

В общем случае композит данного изобретения может включать, например, множество армирующих волокон, внедренных в термоотверждающуюся смолу. В одном предпочтительном варианте осуществления композит данного изобретения включает, например, жгуты волокон, внедренные в матрицу термоотверждающейся смолы.

Композит данного изобретения определяет продольную ось, которая определяет центр композита. Армирующие волокна в композите могут включать волокна, аксиально выровненные в продольном направлении композита (то есть продольно ориентированные волокна) или комбинацию из продольно ориентированных волокон и крученых волокон, сплетенных вокруг продольно ориентированных волокон при определенном угле спирали. В одном предпочтительном варианте осуществления армирующие волокна аксиально выравнивают в продольном направлении композита. В еще одном предпочтительном варианте осуществления отдельные волокна в армирующих волокнах являются однонаправленно ориентированными и аксиально выровненными в продольном направлении композита. В одном предпочтительном варианте осуществления композит имеет постоянную площадь поперечного сечения по всей своей длине.

Композит данного изобретения может иметь различные структуры и/или различные профили в зависимости от областей применения, в которых используют композит. В одном предпочтительном варианте осуществления композит может представлять собой, например, стержень, который может оказаться подходящим для использования в областях применения, таких как сердечники кабелей. В еще одном предпочтительном варианте осуществления, например, композит может включать внутренний сердечник и внешнюю оболочку, где диаметр композита является диаметром внутреннего сердечника плюс толщина внешней оболочки. В общем случае внутренний сердечник окружен внешней оболочкой. В одном предпочтительном варианте осуществления внутренний сердечник может включать углеродное волокно, внедренное в термоотверждающуюся смолу, а внешняя оболочка может включать стеклянное волокно, внедренное в термоотверждающуюся смолу. В одном предпочтительном варианте осуществления углеродное волокно во внутреннем сердечнике является аксиально выровненным в продольном направлении композита, а стеклянное волокно во внешней оболочке может быть соткано вокруг внутреннего сердечника, аксиально выровненного в продольном направлении композита; соткано вокруг внутреннего сердечника при любом угле, непараллельно продольной оси композита, или представлять собой их комбинацию. В одном варианте осуществления стеклянное волокно во внешней оболочке является аксиально выровненным с продольной осью композита.

Объемное соотношение между термоотверждающейся смолой и углеродным волокном во внутреннем сердечнике в общем случае в желательном варианте может находиться в диапазоне от приблизительно 10/90 до приблизительно 50/50 в одном варианте осуществления, от приблизительно 20/80 до приблизительно 40/60 в еще одном варианте осуществления и от приблизительно 25/75 до приблизительно 35/65 в еще одном другом варианте осуществления. Объемное соотношение между термоотверждающейся смолой и стеклянным волокном во внешней оболочке в общем случае может находиться в диапазоне от приблизительно 10/90 до приблизительно 50/50 в одном варианте осуществления, от приблизительно 20/80 до приблизительно 40/60 в еще одном варианте осуществления и от приблизительно 25/75 до приблизительно 35/65 в еще одном другом варианте осуществления.

Композит данного изобретения в выгодном варианте характеризуется (i) пределом прочности при растяжении, составляющим, по меньшей мере, приблизительно 2400 МПа и более в одном варианте осуществления, приблизительно 2420 МПа и более в еще одном варианте осуществления, приблизительно 2450 МПа и более в еще одном другом варианте осуществления и приблизительно 2500 МПа и более в еще одном дополнительном варианте осуществления; (ii) минимальным радиусом наматывания, составляющим приблизительно 55D и менее в одном варианте осуществления, приблизительно 50D и менее в еще одном варианте осуществления, приблизительно 45D и менее в еще одном другом варианте осуществления и приблизительно 40D и менее в еще одном дополнительном варианте осуществления; и (iii) значением Tg, составляющим, по меньшей мере, приблизительно 160°С и более в одном варианте осуществления, приблизительно 170°С и более в еще одном варианте осуществления, приблизительно 180°С и более в еще одном другом варианте осуществления и приблизительно 190°С и более в еще одном дополнительном варианте осуществления.

Композит данного изобретения может оказаться подходящим для использования во множестве областей применения, таких как композитные корды для подвесных мостов, композитные корды для подвесного кабелепровода или композитные сердечники для кабелей.

«Кабель» в настоящем документе включает любые кабели, подходящие для использования при передаче и распределении электричества, например, при подвесной передаче электричества. Кабель данного изобретения содержит композит данного изобретения в виде сердечника и металлический проводник (например, алюминиевый проводник), окружающий внешнюю поверхность сердечника. Между сердечником и металлическим проводником могут быть расположены один или несколько дополнительных защитных слоев. Защитные слой или слои в случае использования таковых могут быть использованы, например, для предотвращения потенциальной утраты сердечником свойств во время использования и/или для увеличения атмосферостойкости или коррозионной стойкости сердечника. В дополнение к этому защитные слой или слои могут быть использованы, например, для уменьшения прохождения потенциальной гальванической реакции между сердечником и металлическим проводником. Дополнительные защитные слой или слои могут содержать, например, термопласты, термопласты, армированные при использовании волокна (то есть дискретные и/или непрерывные волокна, внедренные в термопластическую смолу), или термоотверждающуюся смолу (например, эпоксидные смолы), армированную при использовании волокна.

ПРИМЕРЫ

Следующие далее примеры иллюстрируют варианты осуществления настоящего изобретения. Все части и процентные содержания являются массовыми, если только не будет указано другого.

Смола ERL™ 4221 (ERL представляет собой торговую марку от компании The Dow Chemical Company) представляет собой смесь из циклоалифатических эпоксидных смол, содержащую приблизительно 85 массовых процентов 7-оксабицикло[4.1.0]гептан-3-карбоновой кислоты и 7-оксабицикло[4.1.0]гепт-3-илметиловый сложный эфир, при этом последний представляет собой приблизительно 10 массовых процентов растворимого олигомера, и 5 массовых процентов моноэпоксидов 3-циклогексенилметил-3-циклогексенкарбоксилата и 3-циклогексен-1-илметилового сложного эфира, что коммерчески доступно в компании The Dow Chemical Company.

Смола D. E. R.™ 383 (D. E. R. представляет собой торговую марку от компании The Dow Chemical Company) представляет собой бисфенол-А-диглицидиловый простой эфир, характеризующийся эпоксидной эквивалентной массой (ЭЭМ) 181 и коммерчески доступный в компании The Dow Chemical Company.

Смола D. E. N.™ 438 (D. E. N. представляет собой торговую марку от компании The Dow Chemical Company) представляет собой эпоксидную новолачную смолу (полутвердый продукт реакции между эпихлоргидрином и фенолоформальдегидным новолаком), доступную в компании The Dow Chemical Company.

Смола D. E. R. 858 представляет собой полимер бисфенола А, эпихлоргидрина и метилендифенилена (который представляет собой эпоксидную смолу, содержащую оксазолидоновое кольцо), коммерчески доступный в компании The Dow Chemical Company.

Нардикмалеиновый ангидрид доступен в компании Polynt.

Полиол VORANOL™ 8000LM (VORANOL представляет собой торговую марку от компании The Dow Chemical Company) представляет собой полипропиленгликоль, характеризующийся молекулярной массой 8000 дальтонов и реальной функциональностью, близкой к 2, что доступно в компании The Dow Chemical Company.

1-метилимидазол представляет собой катализатор, доступный в компании BASF.

Смазка для форм MOLDWIZ™ INT-1890M доступна в компании Axel (MOLDWIZ представляет собой торговую марку от компании Axel Plastics Research Laboratories, Inc.).

Углеродное волокно T-700SC является типичным углеродным волокном, характеризующимся стандартным модулем упругости и высокой прочностью, что доступно в компании Toray Industries.

Стеклянное волокно ADVANTEX™ E366 является волокном из безборного стекла E-CR, доступным в компании Owens Corning (ADVANTEX представляет собой торговую марку от компании Owens Corning).

В примерах используют следующие далее стандартные аналитические оборудование и методы.

Вязкость

Вязкость измеряли в соответствии с документом ASTM D-2983 при 2°С.

Температура стеклования

Температуру стеклования (Tg) измеряли по методу динамического механического анализа (ДМА) в соответствии с документом ASTM D7028-07е1.

Предел прочности при растяжении

Предел прочности при растяжении измеряли в соответствии с методом из документа ASTM D3039-08 (длина образца: 1 метр, скорость испытания: 5 миллиметров в минуту (мм/мин), измерительная база: 50 сантиметров).

Минимальный диаметр наматывания

Минимальный диаметр наматывания измеряли на куске композита, имеющем длину более чем в 200 раз превышающую диаметр композита (D). Композит наматывали вокруг серии цилиндров при скорости 2D в минуту для 720° соответственно, а после этого ослабляли натяжение на цилиндре. После этого наблюдали поверхность композита и измеряли предел прочности при растяжении композита, что должно соответствовать следующим далее требованиям:

(1) отсутствие каких-либо видимых повреждений (трещин или морщин) на поверхности композита и

(2) отсутствие какого-либо очевидного уменьшения предела прочности при растяжении композита (то есть предел прочности при растяжении композита после наматывания уменьшается менее чем на 10% в сопоставлении с первоначальным пределом прочности при растяжении композита до наматывания).

Регистрируют минимальный диаметр (Dc), в отношении которого композит может удовлетворить двум вышеупомянутым требованиям. Минимальный диаметр наматывания (Dw) представляют в виде nD, где значение n представляет собой результат деления Dc на D. Например, в случае значения n 40 минимальный диаметр наматывания композита составит 40D.

Примеры 1-3 и сравнительные примеры А-С

Композиты, армированные при использовании волокна, получают в технологической линии пултрузии. Сначала получают композиции эпоксидных смол в результате перемешивания ингредиентов, показанных в таблице 1, а после этого проводят добавление в резервуар смачивания. Формируют катушки со жгутами как стеклянных, так и углеродных волокон в рамной системе при заправке концов жгутов отдельных волокон, соответственно, через направляющую жгута волокон. Жгуты волокон подвергают тангенциальному протягиванию через направляющую для предотвращения скручивания. После прохождения через направляющую жгуты волокон протягивают через печь для откачивания влаги. Высушенные жгуты волокон протягивают в резервуар смачивания, заполненный при использовании композиции эпоксидной смолы. Волокна импрегнируют при использовании композиции эпоксидной смолы в резервуаре, а избыточную композицию эпоксидной смолы удаляют из жгутов волокон на выходе из резервуара. Жгуты углеродных волокон, импрегнированные при использовании смолы, протягивают через первую нагретую фильеру при 60-120°С, что в результате приводит к получению клейкого состояния прядей углеродных волокон, которые дополнительно протягивают в направлении второй нагретой фильеры. Стеклянные волокна, импрегнированные при использовании смолы, выдерживают отдельно от жгутов углеродных волокон при использовании направляющей волокна и протягивают непосредственно в направлении второй нагретой фильеры. На входе второй нагретой фильеры жгуты стеклянных волокон направляют для получения множества последовательных втулок, сжимающихся и конфигурирующийся вокруг клейких жгутов углеродных волокон. Клейкие жгуты углеродных волокон, окруженные влажными стеклянными волокнами, отверждают полностью совместно во второй нагретой фильере. Вторая нагретая фильера является трехзонной нагретой фильерой, имеющей диаметр фильеры 8,25 мм. Каждая зона нагревания имеет длину 300 мм. Температуры для трех зон составляют, соответственно, 175°С, 195°С, 205°С. Жгуты волокон протягивали параллельно в направлении продольной оси фильер при скорости протягивания 300 мм/мин.

Полученный композит представляет собой стержень, обладающий структурой, имеющей внутренний сердечник, окруженный внешней оболочкой, где углеродное волокно внедрено в термоотверждающуюся эпоксидную матрицу в качестве внутреннего сердечника, а стеклянное волокно внедрено в термоотверждающуюся эпоксидную матрицу в качестве внешней оболочки. Внутренний сердечник имеет диаметр 6,35 мм, а внешняя оболочка имеет толщину 1,75 мм. Таким образом, диаметр композита (D) составляет 8,1 мм. Массовое соотношение между углеродными волокнами и термоотверждающейся эпоксидной смолой во внутреннем сердечнике составляет 70/30. Массовое соотношение между стеклянными волокнами и термоотверждающейся эпоксидной смолой во внешней оболочке составляет 65/35. Свойства композитов представлены в таблице 2.

Как это продемонстрировано в таблице 2, все композиты данного изобретения (примеры 1-3) обеспечивают получение предела прочности при растяжении, составляющего, по меньшей мере, 2400 МПа, минимального диаметра наматывания 40D (D представляет собой диаметр композита) и значения Tg, большего чем 160°С. В противоположность этому композиты из сравнительных примеров А-В на основе перемешивания циклоалифатической эпоксидной смолы с другими обычными эпоксидной смолой на основе бисфенола А и новолачной эпоксидной смолой приводили только к получению предела прочности при растяжении, намного меньшего чем 2400 МПа. В дополнение к этому композиция эпоксидной смолы из сравнительного примера С содержит 90% (масс.) циклоалифатической эпоксидной смолы и 10% (масс.) эпоксидной смолы, содержащей оксазолидоновое кольцо, в расчете на совокупные эпоксидные смолы в композиции эпоксидной смолы. Композитный сердечник из сравнительного примера С все еще не может удовлетворить требование к пределу прочности при растяжении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И КОМПОЗИТ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2012 |

|

RU2618745C2 |

| ИЗОЛЯЦИОННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ ДЛЯ СИСТЕМ ПЕРЕДАЧИ И РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2012 |

|

RU2609914C2 |

| АДДУКТЫ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ В ТЕРМООТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СИСТЕМАХ | 2011 |

|

RU2574061C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ И КОМПОЗИЦИЯ СМОЛЫ, СОДЕРЖАЩАЯ МЕТАСТАБИЛЬНЫЕ ЧАСТИЦЫ | 2016 |

|

RU2725922C2 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ И КОМПОЗИТНЫЕ МАТЕРИАЛЫ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2011 |

|

RU2574054C2 |

| УЛУЧШЕНИЯ СИСТЕМ ОТВЕРДИТЕЛЕЙ ДЛЯ СМОЛ | 2018 |

|

RU2770058C2 |

| ПРЕПРЕГ СО СМОЛЯНЫМИ КОМПОЗИЦИЯМИ, ИМЕЮЩИМИ РАЗЛИЧНЫЕ СКОРОСТИ ОТВЕРЖДЕНИЯ | 2016 |

|

RU2690115C1 |

| УЛУЧШЕННЫЕ ЭПОКСИДНЫЕ СИСТЕМЫ ДЛЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2487148C2 |

| ГИБРИДНАЯ ВУАЛЬ В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО СЛОЯ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2016 |

|

RU2713325C2 |

| СИСТЕМЫ ЭПОКСИДНЫХ СМОЛ ДЛЯ КОМПОЗИТОВ | 2018 |

|

RU2760687C2 |

Изобретение относится к композиции отверждаемой эпоксидной смолы, способу получения ее, к композиту и способу получения его, а также к кабелю для подвесной передачи электроэнергии. Композиция отверждаемой эпоксидной смолы содержит (а) от 60 до 85 массовых процентов циклоалифатической эпоксидной смолы, (b) от 15 до 40 массовых процентов эпоксидной смолы, содержащей оксазолидоновое кольцо, (с) по меньшей мере, один ангидридный отвердитель и (d) по меньшей мере, одну добавку, повышающую ударную прочность. Значения массовых процентов относятся к совокупной массе эпоксидных смол в композиции отверждаемой эпоксидной смолы. Способ получения композиции включает перемешивание указанных компонентов отверждаемой эпоксидной смолы. Композит включает непрерывное армирующее волокно, внедренное в продукт реакции для композиции отверждаемой эпоксидной смолы, и кабель, содержащий композит в качестве сердечника. Изобретение обеспечивает получение композитных материалов, которые характеризуются высоким пределом прочности при растяжении, более высокие рабочие температуры, более низкий коэффициент термического расширения. 5 н. и 10 з.п. ф-лы, 2 табл., 1 ил., 2 пр.

1. Композиция отверждаемой эпоксидной смолы, содержащая (а) от 60 до 85 массовых процентов циклоалифатической эпоксидной смолы, (b) от 15 до 40 массовых процентов эпоксидной смолы, содержащей оксазолидоновое кольцо, (с) по меньшей мере, один ангидридный отвердитель и (d) по меньшей мере, одну добавку, повышающую ударную прочность, где значения массовых процентов относятся к совокупной массе эпоксидных смол в композиции отверждаемой эпоксидной смолы.

2. Композиция по п. 1, где композиция отверждаемой эпоксидной смолы содержит от 20 до 30 массовых процентов эпоксидной смолы, содержащей оксазолидоновое кольцо.

3. Композиция по п. 1, где эпоксидная смола, содержащая оксазолидоновое кольцо, представляет собой продукт реакции между ароматической эпоксидной смолой и изоцианатным соединением.

4. Композиция по п. 1, где добавка, повышающая ударную прочность, представляет собой полиол.

5. Композиция по п. 1, где композиция отверждаемой эпоксидной смолы содержит, по меньшей мере, одного представителя, выбираемого из смазки для форм, катализатора или наполнителя.

6. Способ получения композиции отверждаемой эпоксидной смолы, включающий перемешивание (а) от 60 до 85 массовых процентов циклоалифатической эпоксидной смолы, (b) от 15 до 40 массовых процентов эпоксидной смолы, содержащей оксазолидоновое кольцо, (с) по меньшей мере, одного ангидридного отвердителя и (d) по меньшей мере, одной добавки, повышающей ударную прочность, где значения массового процента относятся к совокупной массе эпоксидных смол в композиции отверждаемой эпоксидной смолы.

7. Композит, включающий непрерывное армирующее волокно, внедренное в термоотверждающуюся смолу, где термоотверждающуюся смолу получают отверждением композиции отверждаемой эпоксидной смолы по п. 1.

8. Композит по п. 7, где армирующее волокно выбирают из группы, состоящей из углеродного волокна и стеклянного волокна.

9. Композит по п. 8, где армирующее волокно является углеродным волокном.

10. Композит по п. 7, где армирующее волокно составляет от 10 до 90 объемных процентов от совокупного объема композита.

11. Композит по п. 7, где армирующее волокно является аксиально выровненным в продольном направлении композита.

12. Композит по п. 7, включающий внутренний сердечник и внешнюю оболочку, где внутренний сердечник представляет собой углеродное волокно, внедренное в термоотверждающуюся смолу; а внешняя оболочка представляет собой стеклянное волокно, внедренное в термоотверждающуюся смолу, и внутренний сердечник окружен внешней оболочкой.

13. Композит по п. 12, где углеродное волокно является аксиально выровненным в продольном направлении композита.

14. Способ получения композита по п. 7, включающий протягивание непрерывного армирующего волокна, введение армирующего волокна в контакт с композицией отверждаемой эпоксидной смолы и отверждение композиции отверждаемой эпоксидной смолы.

15. Кабель для подвесной передачи электричества, включающий композитный сердечник, окруженный металлическим проводником, где композитный сердечник выполнен из композита по п. 7, содержащего внутренний сердечник и внешнюю оболочку.

| US2011104364 A1 05.05.2011 | |||

| WO2011119216 A2 29.09.2011 | |||

| WO2011059633 A2 19.05.2011 | |||

| Способ получения термоотверждаемой смолы | 1973 |

|

SU525433A3 |

| WO2006052729 A1 18.05.2006.. | |||

Авторы

Даты

2016-11-20—Публикация

2012-04-27—Подача