Настоящее изобретение относится, в общем, к области панелей на волоконной основе с износостойкими поверхностями в качестве строительных панелей, предпочтительно напольных панелей. Настоящее изобретение относится к строительным панелям с такими износостойкими поверхностями и к способам изготовления указанных панелей.

Варианты осуществления настоящего изобретения являются особенно подходящими для использования в плавающих полах, которые изготовлены из напольных панелей с древесноволокнистой сердцевиной и декоративной износостойкой поверхностью. Следующее описание технологии, проблем известных систем, а также задач и отличительных признаков настоящего изобретения, следовательно, служит в качестве неограничительного примера, который относится, главным образом, к данной области применения и, в частности, к напольным покрытиям, которые аналогичны традиционным плавающим многослойным напольным покрытиям на древесноволокнистой основе. Варианты осуществления настоящего изобретения не исключают напольные покрытия, которые приклеены к черному полу. Следует подчеркнуть, что варианты осуществления настоящего изобретения можно использовать в качестве панели или в качестве поверхностного слоя, который, например, приклеен к сердцевине. Настоящее изобретение можно также использовать в таких изделиях, как, например, стенные панели, потолки, компоненты мебели и аналогичные изделия. Его можно также использовать в напольных покрытиях с необязательными поверхностными материалами, такими как пробка или древесина, для улучшения износостойкости и конструкционных свойств.

Многослойное напольное покрытие прямого прессования на древесноволокнистой основе обычно включает сердцевину из древесноволокнистой плиты толщиной 6-12 мм, верхний декоративный поверхностный слой слоистого материала толщиной 0,2 мм и нижний балансировочный слой слоистого материала, пластмассы, бумаги или аналогичного материала толщиной 0,1-0,2 мм.

Поверхность слоистого материала, как правило, включает два листа бумаги, в том числе печатную декоративную бумагу толщиной 0,1 мм и прозрачное бумажное покрытие толщиной 0,05-0,1 мм, нанесенное поверх декоративной бумаги и предназначенное для защиты декоративной бумаги от истирания. Печать на декоративной непрозрачной бумаге имеет толщину, составляющую лишь приблизительно 0,01 мм. Прозрачное покрытие, которое изготовлено из очищенных волокон (например, волокон α-целлюлозы), включает мелкие твердые и прозрачные частицы оксида алюминия. Очищенные волокна имеют достаточно большую длину, составляющую приблизительно 2-5 мм, и это придает покровной бумаге требуемую прочность. Чтобы обеспечить прозрачность, все натуральные смолы, которые присутствуют в необработанных древесных волокнах, удаляют, и частицы оксида алюминия наносят в виде очень тонкого слоя поверх декоративной бумаги. Поверхностный слой многослойного напольного покрытия отличается тем, что декоративные свойства и износостойкость, как правило, обеспечивают два отдельных слоя, один поверх другого.

Печатную декоративную бумагу и покрытие пропитывают меламинной смолой и покрывают имеющее древесноволокнистую сердцевину под действием нагревания и давления.

Мелкие частицы оксида алюминия могут иметь размер в интервале 20-100 мкм. Эти частицы можно внедрять в поверхностный слой несколькими способами. Например, их можно внедрять в целлюлозу в процессе изготовления покровной бумаги. Их можно также распылять на влажный лак в процессе пропитывания покрытия или внедрять в лак, используемый для пропитывания покрытия.

Износостойкий слой можно также изготавливать без целлюлозного покрытия. В таком случае меламиновую смолу и частицы оксида алюминия наносят как слой лака непосредственно на декоративную бумагу аналогичными способами, как описано выше. Такой износостойкий слой обычно называют термином «жидкое покрытие».

Используя этот способ изготовления, можно получать очень износостойкую поверхность, и данный тип поверхности используют, главным образом, как многослойные напольные покрытия, но его можно также использовать в компонентах мебели и аналогичных изделиях. Высококачественные многослойные напольные покрытия имеют износостойкость, составляющую 4000-6000 оборотов, что соответствует классам износостойкости AC4 и AC5 при измерении с помощью абразивного устройства Тайбера (Taber Abraser) согласно стандарту ISO.

Кроме того, известно, что износостойкость лакированной деревянной поверхности можно значительно улучшать путем внедрения частиц оксида алюминия в прозрачный лак, покрывающий деревянную поверхность.

Наиболее распространенный материал сердцевины, используемый в многослойных напольных покрытиях, представляет собой древесноволокнистую плиту высокой плотности, которая обладает хорошей устойчивостью и обычно называется термином «древесноволокнистая плита высокой плотности» (HDF). Иногда в качестве сердцевины используется также древесноволокнистая плита средней плотности (MDF). Также используют и другие материалы в качестве сердцевины, такие как древесностружечная плита. Недавно разработаны новые типы «безбумажных» напольных покрытий, где порошковую технологию используют для получения многослойной поверхности, которая включает практически однородную смесь необработанных древесных волокон, связующие материалы и износостойкие частицы. Такие типы напольных покрытий называются далее термином «твердые многослойные напольные покрытия». Износостойкие частицы предпочтительно представляют собой частицы оксида алюминия, и связующие материалы предпочтительно представляют собой термореактивные смолы, такие как меламин. Другие подходящие материалы представляют собой, например, диоксид кремния или карбид кремния. Как правило, все эти материалы предпочтительно наносят в сухой форме, представляющей собой смешанный порошок, на сердцевину HDF и отверждают при нагревании и давлении, получая ламинированный твердый (непрозрачный) слой толщиной 0,2-1,0 мм. Твердый слой в твердых многослойных напольных покрытиях обеспечивает высокую стойкость к удару и износу. Порошковую технологию также используют для изготовления напольных покрытий с поверхностью, которая сочетает бумажную технологию и порошковую технологию. Такие типы напольных покрытий называются ниже термином «древеснопорошковые многослойные напольные покрытия». Декоративную бумагу наносят на подслой, включающий древесную муку и связующие материалы. Декоративную бумагу защищают традиционным покрытием. Основные преимущества таких напольных покрытий заключаются в том, что можно получить глубокое тиснение и повышенную ударопрочность.

Износостойкость древеснопорошковых многослойных напольных покрытий, как правило, не является достаточной, когда образуются поверхности с глубоким тиснением, поскольку выпуклые части на поверхности подвергаются сильному износу. Даже некоторые твердые многослойные напольные покрытия с несколькими тонкими слоями, включающими различные цвета, страдают от низкой износостойкости. Огромное преимущество представляла бы собой возможность повышения износостойкости экономичным путем.

Приведенное выше описание разнообразных известных аспектов представляет собой их характеристику соответствующими заявителями и не является допущением того, что какие-либо части в приведенном выше описании представляют собой предшествующий уровень техники.

Определение некоторых терминов

В следующем тексте видимая поверхность установленной напольной панели называется термином «передняя сторона», в то время как противоположная сторона напольной панели, обращенная к черному полу, называется термином «задняя сторона». Имеющий листовую форму материал, который составляет основную часть панели и придает панели требуемую устойчивость, называется термином «сердцевина». Когда сердцевину покрывает поверхностный слой, ближайший к передней стороне, и предпочтительно также балансировочный слой, ближайший к задней стороне, получается полуфабрикат, который называется термином «напольная плита» или «напольный элемент» в том случае, когда полуфабрикат при последующей обработке разделяют на множество напольных элементов. Когда напольные элементы обрабатывают по краям таким образом, чтобы придать им окончательную форму с системой соединений, их называют термином «напольные панели». Термин «поверхностный слой» означает все слои, которые придают панели ее декоративные свойства и износостойкость и которые нанесены на сердцевину ближе к передней стороне, покрывая предпочтительно всю переднюю сторону напольной плиты. Термин «декоративный поверхностный слой» означает слой, который предназначен главным образом, чтобы придавать полу его декоративный внешний вид. «Износостойкий слой» означает слой, который предназначен главным образом для повышения долговечности передней стороны.

Термин «горизонтальная плоскость» означает плоскость, которая проходит параллельно внешней части поверхностного слоя. Термин «горизонтально» означает параллельность относительно горизонтальной плоскости, и термин «вертикально» означает перпендикулярность относительно горизонтальной плоскости. Термин «вверх» означает направление к передней стороне, и термин «вниз» означает направление к задней стороне.

Термин «обработанные древесные волокна» означает древесные волокна, которые подвергают обработке, например, путем удаления натуральных смол, таких как лигнин, таким образом, что они являются прозрачными в отвержденном связующем материале.

Известная технология и ее проблемы

В многослойных напольных покрытиях стойкость к износу и истиранию придают, как правило, содержащие оксид алюминия покровные бумажные материалы, которые пропитывают и/или покрывают, как, например, описано в патентной заявке США № 2009/0208646 A1. Кроме того, известно изготовление покрытия путем нанесения жидкого слоя смолы, например, меламиновой смолы, в которую внедрен оксид алюминия. Этот тип можно также армировать путем добавления, например, целлюлозных хлопьев в жидкий слой. Также известно изготовление покровной бумаги путем введения оксида алюминия в процессе изготовления бумаги.

Нанесение таких покровных бумажных или жидких слоев является затруднительным и дорогостоящим, и имела бы преимущество возможность упрощения способа изготовления. Кроме того, в изделиях с глубоким тиснением свойства износостойкости ограничены, поскольку выпуклые части поверхности подвергаются более высоким нагрузкам, чем в случае поверхностей с умеренным тиснением.

Недавно разработан класс безбумажных многослойных напольных покрытий, которые можно изготавливать, как правило, с превосходными свойствами износостойкости, но в определенных составах для поверхностных конструкционных элементов, печатных изображений или других эффектов может потребоваться защита поверхности, превышающая возможности нормального состава. Как известно, сухие и влажные покрытия, которые получают способами изготовления, где, например, можно также использовать термореактивные смолы в сухой или влажной форме, которые смешивают с оксидом алюминия без каких-либо волокон. Частицы оксида алюминия, смешанные с порошком меламиновой смолы, можно, например, наносить на деревянный шпон перед прессованием, и износостойкую поверхность можно получать без какого-либо поверхностного покрытия после прессования. Таким способом изготовления не придаются достаточные свойства износостойкости.

Задача определенных вариантов осуществления настоящего изобретения заключается в том, чтобы предложить строительную панель, предпочтительно напольную панель с прозрачным износостойким слоем, которую можно изготавливать более экономичным способом по сравнению с известной в настоящее время технологией.

Вторая задача определенных вариантов осуществления заключается в том, чтобы предложить строительную панель, предпочтительно напольную панель с прозрачным износостойким слоем, которую можно использовать для изготовления имеющих глубокое тиснение напольных изделий с более высокой износостойкостью, чем позволяет известная в настоящее время технология.

Третья задача определенных вариантов осуществления заключается в том, чтобы предложить строительную панель, предпочтительно напольную панель с прозрачным износостойким слоем, которая позволяет изготавливать напольные покрытия, имеющие лучший внешний вид изношенной поверхности.

Четвертая задача определенных вариантов осуществления заключается в том, чтобы предложить состав, подходящий для нанесения с помощью рассеивающих устройств, который может способствовать достижению некоторых или всех целей, перечисленных выше.

Варианты осуществления настоящего изобретения не ограничены заявленными выше задачами.

Аспект настоящего изобретения представляет собой способ изготовления строительной панели с декоративным поверхностным слоем, имеющим прозрачный износостойкий поверхностный слой, который включает перечисленные ниже стадии предпочтительно в указанной последовательности:

- нанесение декоративного слоя на носитель;

- нанесение сухого порошкового слоя, включающего смесь обработанных древесных волокон, связующего материала и износостойких частиц на декоративный слой; и

- отверждение смеси при воздействии нагревания и давления для получения декоративного поверхностного слоя, включающего прозрачный износостойкий слой.

Порошок является простым в обращении и обеспечивает экономичный способ изготовления. Обработанные древесные волокна создают, вместе с отвержденным связующим материалом, армированную матрицу для износостойких частиц, которые практически равномерно распределяются по всей толщине отвержденного слоя. Эта матрица защищает износостойкие частицы от выпадения в процессе износа поверхностного слоя и в сочетании с практически равномерным распределением обеспечивает значительно повышенную износостойкость.

В варианте осуществления порошковая смесь может включать обработанные древесные волокна в количестве от приблизительно 1% до приблизительно 50%, предпочтительно приблизительно 20% массы порошковой смеси; связующий материал в количестве от приблизительно 50% до приблизительно 90%, предпочтительно приблизительно 70% массы порошковой смеси; и износостойкие частицы в количестве от приблизительно 0% до приблизительно 15%, предпочтительно приблизительно 10% массы порошковой смеси.

Отверждение предпочтительно осуществляют при воздействии нагревания и давления, используя, например, прижимные плиты, в течение приблизительно 5-200 секунд, предпочтительно в течение 5-30 секунд. Нагревание можно осуществлять при температуре от приблизительно 140°C до приблизительно 200°C, предпочтительно от приблизительно 160 до приблизительно 180°C. Применяемое давление составляет от приблизительно 20 до приблизительно 60 кг/см2, предпочтительно приблизительно 40 кг/см2.

Связующий материал предпочтительно представляет собой меламиноформальдегидную смолу, и износостойкие частицы предпочтительно представляют собой оксид алюминия или диоксид кремния. Износостойкий слой согласно одному предпочтительному варианту осуществления прижимают к рельефной матрице, которая образует выпуклые части на поверхности.

Сухой порошок согласно одному варианту осуществления включает обработанные древесные волокна, практически все из которых представляют собой мелкие отдельные волокна, которые могут быть мельче, чем приблизительно 1,0 мм, предпочтительно мельче, чем 0,5 мм. Мелкие волокна предпочтительно не связаны друг с другом, как, например, длинные волокна в бумажных слоях и сердцевине HDF, и их можно уплотнять, формовать и перемещать во всех направлениях в течение начальной части операции прессования, пока отверждается связующий материал. Неотвержденный прозрачный износостойкий слой предпочтительно ведет себя аналогично пасте или жидкому материалу и находится на поверхности в течение начальной части стадии отверждения.

Размер волокон можно измерять различными способами:

- фактическое отдельное волокно можно измерять по диаметру и длине.

- Размер волокон можно определять по размеру ячейки сетки сита, в котором волокна разделяются по размеру, и отсортировывается желательная фракция. Для очищенных волокон, используемых в древесноволокнистых напольных покрытиях, изготовленных из плит HDF, типичные стадии изготовления представляют собой следующие:

- Измельчение плит HDF в хлопья с помощью предварительной дробилки.

- Измельчение хлопьев до желательного размера в молотковой мельнице.

- Просеивание волокон на сетке с размером ячеек 0,3 мм. Часто такие волокна определяют как имеющие размер менее 0,3 мм. Разумеется, диаметр может быть меньше, а длина может быть больше вследствие продолговатой формы волокна. Распределение волокон по размеру после просеивания можно определить посредством измерения волокон.

Для обработанных волокон (например, отбеленных волокон) используемый размер ячеек сита часто бывает меньше, чем в случае очищенных волокон. Размеры волокон определяются по распределению просеянного материала. Типичное распределение волокон по размерам представляет собой следующее:

Более 32 мкм - 43,6%

Более 90 мкм - 9,3%

Более 160 мкм - 0,4%

Порошковую смесь и отверждение можно приспособить таким образом, чтобы большее количество износостойкого и прозрачного материала находилось в верхних фрагментах выпуклых частей поверхности, чем в нижних и более сжатых частях. Это придаст повышенную износостойкость частям, которые подвергаются наиболее сильному износу.

Декоративный слой может включать, например, бумагу. Бумага может представлять собой печатную, пропитанную меламином бумагу, например, декоративный лист, состоящий из пропитанных меламиновой смолой целлюлозных волокон. Бумагу можно помещать непосредственно на носитель, например, плиту HDF. Бумагу можно помещать на рассеянную декоративную порошковую смесь. Например, декоративный порошок может включать древесные волокна и связующий материал, а также необязательно пигмент и/или износостойкие частицы. Древесные волокна декоративного порошка могут представлять собой обработанные древесные волокна или необработанные древесные волокна, такие как повторно используемые древесные волокна.

Нанесение декоративного слоя может включать, например, рассеивание декоративной порошковой смеси. Например, декоративный порошок может включать древесные волокна и связующий материал, а также необязательно пигмент и/или износостойкие частицы. Древесные волокна декоративного порошка могут представлять собой обработанные древесные волокна или необработанные древесные волокна, такие как повторно используемые древесные волокна. Декоративный слой может включать, например, множество слоев рассеянной декоративной порошковой смеси.

Декоративный слой может включать, например, деревянный шпон. Деревянный шпон можно помещать непосредственно на носитель, например, плиту HDF. Деревянный шпон можно помещать на рассеянную декоративную порошковую смесь. Например, декоративный порошок может включать древесные волокна и связующий материал, а также необязательно пигмент и/или износостойкие частицы. Древесные волокна декоративного порошка могут представлять собой обработанные древесные волокна или необработанные древесные волокна, такие как повторно используемые древесные волокна.

Декоративный слой может включать, например, пробку. Пробку можно помещать непосредственно на носитель, например, плиту HDF. Пробку можно помещать на рассеянную декоративную порошковую смесь. Например, декоративный порошок может включать древесные волокна и связующий материал, а также необязательно пигмент и/или износостойкие частицы. Древесные волокна декоративного порошка могут представлять собой обработанные древесные волокна или необработанные древесные волокна, такие как повторно используемые древесные волокна.

Второй аспект настоящего изобретения представляет собой способ изготовления строительной панели, причем способ включает следующие стадии:

- нанесение декоративного слоя на носитель;

- нанесение сухого порошкового слоя, включающего смесь термопластического материала и износостойких частиц, на декоративный слой; и

- воздействие нагревания и давления на порошковый слой для получения декоративного поверхностного слоя, включающего прозрачный износостойкий слой.

Износостойкие частицы могут включать оксид алюминия и/или диоксид кремния. Смесь может включать обработанные древесные волокна.

В варианте осуществления порошковая смесь может включать обработанные древесные волокна в количестве от приблизительно 1% до приблизительно 50%, предпочтительно приблизительно 20% массы порошковой смеси, термопластический материал в количестве от приблизительно 50% до приблизительно 90%, предпочтительно приблизительно 70% массы порошковой смеси и износостойкие частицы в количестве от приблизительно 0% до приблизительно 15%, предпочтительно приблизительно 10% массы порошковой смеси.

Нагревание и сжатие порошкового слоя для получения декоративного поверхностного слоя предпочтительно осуществляют при воздействии нагревания и давления, используя, например, прижимные плиты, в течение приблизительно 5-200 секунд, предпочтительно в течение 5-30 секунд. Нагревание можно осуществлять при температуре от приблизительно 140°C до приблизительно 200°C, предпочтительно от приблизительно 160 до приблизительно 180°C. Давление можно использовать в интервале от приблизительно 20 до приблизительно 60 кг/см2, предпочтительно приблизительно 40 кг/см2. Данный способ может представлять собой так называемый способ горячего прессования.

Третий аспект настоящего изобретения представляет собой способ изготовления строительной панели, причем способ включает следующие стадии:

- нанесение сухого порошкового слоя, включающего смесь обработанных древесных волокон, связующего материала и износостойких частиц непосредственно на деревянную панель; и

- воздействие нагревания и давления на порошковый слой для получения прозрачного износостойкого слоя.

Полученное изделие представляет собой, например, светлое и блестящее деревянное изделие, обладающее превосходной стойкостью к химическому воздействию и истиранию. Износостойкие частицы могут включать оксид алюминия и/или диоксид кремния. Связующий материал может включать термопластический материал.

Термопластический материал во втором и третьем аспекте может представлять собой прозрачный материал, такой как виниловый материал. Можно использовать несколько пластмассовых материалов в порошковой форме, таких как эмульсионный поливинилхлорид (E-PVC), суспензионный поливинилхлорид (S-PVC), поливиниловый спирт или поливинилацетат (PVA), полиэтилентерефталат (PET), полистирол (PS), сополимер стирола и акрилонитрила (SAN), полиметилметакрилат (PMMA) и аналогичные материалы. Пластмассовый порошок должен предпочтительно иметь температуру стеклования ниже предполагаемой температуры обработки и температуру плавления выше предполагаемой температуры обработки. Пластмасса может дополнительно включать функциональные группы, такие как гидроксильные, карбоксильные и аминогруппы. Можно также использовать смеси пластмасс.

Далее настоящее изобретение будет описано в связи с предпочтительными вариантами осуществления и более подробно со ссылкой на прилагаемые примерные чертежи, на которых:

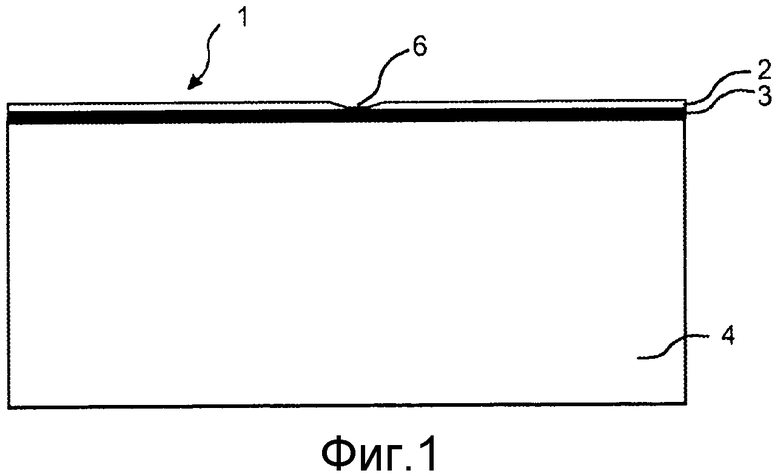

фиг.1 иллюстрирует традиционную многослойную напольную панель с тисненой частью;

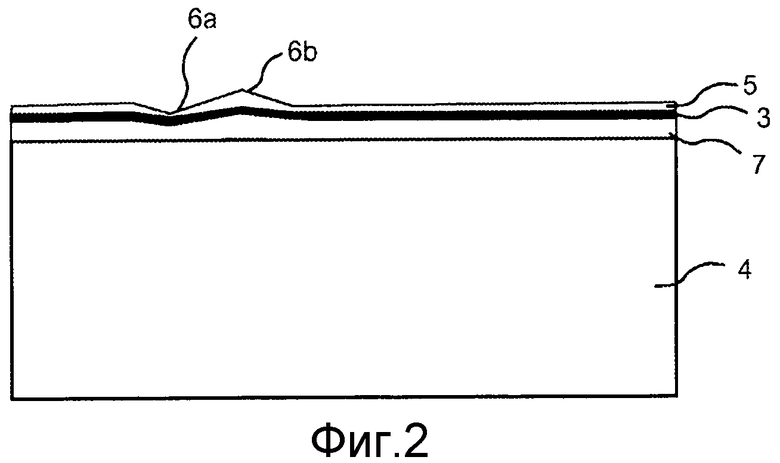

фиг.2 иллюстрирует усовершенствованное многослойное напольное покрытие с тиснеными частями.

Многослойное напольное покрытие, обладающее хорошими механическими свойствами износостойкости, изготавливают, прилагая нагревание и давление к слоям разнообразных типов листовой бумаги, поверх которых рассеивают порошковый слой. Листы расположены поверх сердцевины, такой как древесноволокнистая плита средней или высокой плотности. Можно наносить на сердцевину один или более листов бумаги. Листы изготавливают, используя стандартные технологии и химические реагенты для бумажного производства, и, как правило, пропитывают, используя стандартные технологии и химические реагенты для пропитывания. В варианте осуществления порошковый слой состоит из однородной смеси порошковой смолы, волокон и твердых частиц. Порошковая смола предпочтительно представляет собой термореактивную смолу, такую как аминосмола или смесь таких смол. Предпочтительная смола представляет собой меламиноформальдегидную смолу. Волокна предпочтительно представляют собой прозрачные волокна, такие как обработанные древесные волокна, но также можно использовать и другие прозрачные волокна, такие как стекловолокно. Можно использовать волокна, имеющие ограниченную прозрачность, такие как разнообразные неорганические волокна, металлические волокна или необработанные древесные волокна, но они не обеспечивают желательную прозрачность защитного слоя. Предпочтительные твердые частицы, которые обеспечивают хорошие конечные механические свойства износостойкости, включают оксид алюминия, диоксид кремния и их смеси. Применение нагревания и давления превращает слои листов и рассеянный порошковый слой в многослойный материал.

Типичное многослойное напольное покрытие (фиг.1) содержит по направлению сверху вниз следующие слои: (2) покровный лист, состоящий из пропитанных меламиновой смолой целлюлозных волокон, в которые внедрены абразивные частицы, (3) декоративный лист, состоящий из пропитанных меламиновой смолой целлюлозных волокон, (4) материал сердцевины, такой как древесноволокнистая плита высокой плотности. Балансировочный лист, состоящий из пропитанных меламиновой смолой целлюлозных волокон, как правило, используют на задней стороне панели. Многослойное напольное покрытие, как правило, содержит тисненые части (6), проходящие под основной поверхностью (1). Если тисненые части сильно выступают над основной поверхностью, может получаться неудовлетворительный внешний вид поверхности вследствие ограничения пропитанной бумаги.

Усовершенствованное многослойное напольное покрытие (фиг.2) согласно одному неограничительному варианту осуществления настоящего изобретения содержит по направлению сверху вниз следующие слои: (5) защитный порошковый слой, порошковое покрытие, состоящее из порошка меламиновой смолы, обработанных древесных волокон и абразивных частиц, (3) декоративный лист, состоящий из пропитанных меламиновой смолой целлюлозных волокон, (7) необязательный порошковый слой, включающий порошок меламиновой смолы и обработанные древесные волокна, (4) материал сердцевины, такой как древесноволокнистая плита высокой плотности. Как правило, используют балансировочный лист, состоящий из пропитанных меламиновой смолой целлюлозных волокон. Поскольку защитный порошковый слой не имеет ограниченного движения в горизонтальном или вертикальном направлениях, тисненые части могут находиться как ниже (6a), так и выше (6b) основной поверхности (1). Полученные изделия содержат повышенное количество защитных меламиновых смол и частиц оксида алюминия в выпуклой части поверхности (6b), что придает повышенную износостойкость по сравнению с той, которую имеют традиционные покрытия.

Пропитывание покровной бумаги, как правило, осуществляют, используя пропиточные линии, такие как, например, описаны в патентной заявке США № 2009/0208646 A1. Для таких пропиточных линий требуются капиталовложения, а также используются пропиточные текучие среды, которые, как правило, имеют ограниченный срок хранения. Такой способ можно усовершенствовать путем использования порошкового покрытия.

Пример 1. Прямое многослойное изделие, имеющее традиционное покрытие (сравнительный пример)

Многослойное изделие, включающее плиту HDF в качестве носителя, балансировочную бумагу, печатную, пропитанную меламином бумагу и покрытие прессовали, используя пресс короткого цикла при давлении 40 кг/см2 в течение 25 секунд и температуре поверхности 160°C. Прижимная плита представляла собой практически гладкую блестящую плиту.

Полученное изделие имело многослойную поверхность, у которой устойчивость к истиранию превосходила требования AC3 согласно способу испытания по стандарту EN13329:2006 (E), и наблюдался хороший внешний вид поверхности.

Пример 2. Имеющее глубокое тиснение многослойное изделие с традиционным покрытием (сравнительный пример)

Многослойное изделие, включающее плиту HDF в качестве носителя, балансировочную бумагу, печатную, пропитанную меламином бумагу и покрытие прессовали, используя пресс короткого цикла при давлении 40 кг/см2 в течение 25 секунд и температуре поверхности 160°C. Прижимная плита представляла собой глубоко структурированную плиту с частями, имеющими глубину 0,7 мм.

Полученное изделие имело многослойную поверхность, у которой устойчивость к истиранию не соответствовало требованиям AC2 согласно способу испытания по стандарту EN13329:2006 (E). Кроме того, внешний вид поверхности не был достаточно хорошим, поскольку бумажные листы многослойного материала трескались при глубоком тиснении.

Пример 3. Имеющее глубокое тиснение прямое многослойное изделие с защитным слоем, изготовленным из неразветвленных волокон (сравнительный пример)

Многослойное изделие, включающее плиту HDF в качестве носителя, балансировочную бумагу, печатную, пропитанную меламином бумагу и 300 г/м2 защитного слоя, включающего однородную смесь повторно используемых волокон, которые не были обработаны, порошок меламиновой смолы и частицы оксида алюминия, прессовали, используя пресс короткого цикла при давлении 40 кг/см2 в течение 25 секунд и температуре поверхности 160°C. Прижимная плита представляла собой практически гладкую прижимную плиту.

Полученное изделие имело многослойную поверхность, у которой устойчивость к истиранию соответствовала требованиям AC6 согласно способу испытания по стандарту EN13329:2006 (E). Внешний вид поверхности не был достаточно хорошим, поскольку оставались видимыми волокна в защитном слое.

Пример 4. Имеющее глубокое тиснение прямое многослойное изделие с защитным слоем согласно варианту осуществления настоящего изобретения

Многослойное изделие, включающее плиту HDF в качестве носителя, балансировочную бумагу, расположенную поверх HDF, 1000 г/м2 рассеянный подслой, содержащий однородную смесь повторно используемых волокон и аминосмол, рассеянных поверх HDF, пропитанную меламиновой смолой печатную бумагу, расположенную поверх рассеянного подслоя, и 300 г/м2 защитного слоя, включающего однородную смесь обработанных волокон, порошка меламиновых смол и частиц оксида алюминия, рассеянного поверх печатной, пропитанной меламином бумаги, прессовали, используя пресс короткого цикла при давлении 40 кг/см2 в течение 25 секунд и температуре поверхности 160°C. Прижимная плита представляла собой глубоко структурированную плиту с частями, имеющими глубину 0,7 мм.

Полученное изделие имело многослойную поверхность, у которой устойчивость к истиранию соответствовала требованиям AC3 согласно способу испытания по стандарту EN13329:2006 (E). Внешний вид поверхности был достаточно хорошим, поскольку не были видимыми волокна в защитном слое, и отсутствовали трещины покровной бумаги в имеющих глубокое тиснение частях поверхности.

Пример 5. Имеющая глубокое тиснение безбумажная строительная панель с защитным слоем согласно варианту осуществления настоящего изобретения

Прессовали 150 г/м2 защитного слоя, включающего однородную смесь обработанных волокон, порошка меламиновых смол и частиц оксида алюминия, рассеянную поверх 150 г/м2 декоративного слоя, включающего однородную смесь обработанных волокон, порошка меламиновых смол и частиц оксида алюминия, рассеянную поверх 500 г/м2 второго декоративного слоя, включающего однородную смесь обработанных волокон, порошка меламиновых смол, частицы пигмента и частицы оксида алюминия, используя пресс короткого цикла при давлении 40 кг/см2 в течение 25 секунд и температуре поверхности 160°C. Прижимная плита представляла собой глубоко структурированную плиту с частями, имеющими глубину 0,7 мм.

Полученное изделие представляло собой глубоко структурированный безбумажный многослойный материал, у которого устойчивость к истиранию соответствовало требованиям AC6 согласно способу испытания по стандарту EN13329:2006 (E). Исходный внешний вид поверхности был превосходным, поскольку защитный слой защищает поверхность от микроцарапин, которые обычно придают изделиям внешний вид раннего износа.

Пример 6. Деревянная панель с защитным слоем согласно варианту осуществления настоящего изобретения

На отшлифованную наждачной бумагой деревянную панель рассеивали 150 г/м2 защитного слоя, включающего однородную смесь обработанных волокон, порошка меламиновых смол и частиц оксида алюминия. Изделие прессовали при давлении 20 бар (20,4 кг/см2) в течение 30 секунд при 160°C, используя гладкую блестящую прижимную плиту.

Полученное изделие представляло собой чистое блестящее деревянное изделие, имеющее превосходную стойкость к химическому воздействию и истиранию.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛАНСИРУЮЩИЙ СЛОЙ НА ПОРОШКООБРАЗНОЙ ОСНОВЕ | 2012 |

|

RU2591466C2 |

| ЯРКО ОКРАШЕННЫЙ ПОВЕРХНОСТНЫЙ СЛОЙ | 2010 |

|

RU2558883C2 |

| ПАНЕЛИ НА ОСНОВЕ ДРЕВЕСНЫХ ВОЛОКОН С ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2628514C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА, ПОКРЫТОГО ШПОНОМ, И ТАКОЙ ЭЛЕМЕНТ, ПОКРЫТЫЙ ШПОНОМ | 2015 |

|

RU2687440C2 |

| КОНСТРУКЦИЯ, ИЗГОТОВЛЕННАЯ ПРИ НАГРЕВАНИИ И ДАВЛЕНИИ | 2010 |

|

RU2570035C2 |

| ЦИФРОВАЯ ПЕЧАТЬ ПРОЗРАЧНЫМИ БЕСЦВЕТНЫМИ ЧЕРНИЛАМИ | 2014 |

|

RU2667589C2 |

| ЦИФРОВОЕ ТИСНЕНИЕ | 2014 |

|

RU2661835C2 |

| НАПОЛЬНАЯ ПАНЕЛЬ ИЗ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ СРЕДНЕЙ ИЛИ ВЫСОКОЙ ПЛОТНОСТИ | 2007 |

|

RU2412054C2 |

| ПАНЕЛИ НА ОСНОВЕ ДРЕВЕСНЫХ ВОЛОКОН С ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2483867C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ И ПАНЕЛЬ ПОЛА | 2012 |

|

RU2608416C2 |

Способ изготовления прозрачного износостойкого поверхностного слоя включает следующие стадии: нанесение декоративного материала на носитель, нанесение сухого порошкового слоя, включающего смесь обработанных древесных волокон, связующего материала и износостойких частиц, поверх декоративного слоя, отверждение смеси для получения декоративной поверхности, включающей прозрачный износостойкий слой, при воздействии нагревания и давления на смесь. Изобретение обеспечивает создание тисненой декоративной поверхности с высокой износостойкостью. 2 н. и 18 з.п. ф-лы, 2 ил., 6 пр.

1. Способ изготовления строительной панели на волоконной основе, который включает следующие стадии, на которых осуществляют:

- нанесение декоративного слоя на носитель, причем носитель представляет собой плиту на древесной основе;

- нанесение сухого порошкового слоя, включающего смесь обработанных древесных волокон, связующего материала и износостойких частиц, на декоративный слой; и

- отверждение смеси при воздействии нагревания и давления для получения декоративного поверхностного слоя (1), включающего прозрачный износостойкий слой.

2. Способ по п. 1, в котором панель представляет собой напольную панель.

3. Способ по п. 1 или 2, в котором носитель представляет собой древесноволокнистую плиту высокой плотности или средней плотности.

4. Способ по п. 1, в котором износостойкие частицы представляют собой оксид алюминия.

5. Способ по п. 1, в котором декоративный слой представляет собой печатную бумагу.

6. Способ по п. 1, в котором на стадии отверждения осуществляют прижатие смеси к рельефной матрице.

7. Способ по п. 6, в котором прижатие к рельефной матрице создает глубина тиснения, которая превосходит толщину декоративного слоя.

8. Способ по п. 6, в котором прижатие к рельефной матрице создает глубину тиснения, превосходящую суммарную толщину декоративного слоя и прозрачного износостойкого слоя.

9. Способ по п. 1, в котором декоративный слой включает прозрачное покрытие на бумажной основе, включающее оксид алюминия.

10. Способ по п. 1, в котором декоративный слой включает прозрачное покрытие на бумажной основе, включающее оксид алюминия, нанесенный поверх нижележащего сухого порошкового слоя, причем нижележащий сухой порошковый слой включает древесные волокна и связующий материал.

11. Способ по п. 1, в котором размер, по существу, всех обработанных древесных волокон составляет менее чем 1,0 мм.

12. Способ по п. 1, в котором размер, по существу, всех обработанных древесных волокон составляет менее чем 0,5 мм.

13. Способ по п. 1, в котором нагревание и давление применяют в течение 5-200 секунд.

14. Способ по п. 1, в котором нагревание и давление применяют в течение 5-30 секунд.

15. Способ по п. 1, в котором нагревание применяют при температуре в интервале от приблизительно 140°С до приблизительно 200°С, предпочтительно в интервале от приблизительно 160°С до приблизительно 180°С.

16. Способ по п. 1, в котором давление применяют в интервале от приблизительно 20 до приблизительно 60 кг/см2, предпочтительно оно составляет приблизительно 40 кг/см2.

17. Способ по п. 1, в котором толщина прозрачного износостойкого слоя превосходит толщину декоративного слоя.

18. Способ по п. 1, в котором декоративный поверхностный слой является тисненым, и толщина прозрачного износостойкого слоя изменяется таким образом, что толщина верхней части превосходит толщину нижней части.

19. Способ изготовления строительной панели на волоконной основе, который включает следующие стадии, на которых осуществляют:

- нанесение декоративного слоя на носитель, причем носитель представляет собой плиту на древесной основе;

- нанесение сухого порошкового слоя, включающего смесь термопластического материала и износостойких частиц, на декоративный слой; причем износостойкие частицы включают оксид алюминия и/или диоксид кремния; и

- воздействие нагревания и давления на порошковый слой для получения декоративного поверхностного слоя, включающего прозрачный износостойкий слой.

20. Способ по п. 19, в котором смесь включает обработанные древесные волокна.

| WO 2009124704 A1, 15.10.2009 | |||

| US 3135643 A, 02.06.0964 | |||

| Карьерный комбайн | 1990 |

|

SU1815312A1 |

| СЭНДВИЧ-ПАНЕЛЬ | 2004 |

|

RU2341546C2 |

Авторы

Даты

2015-09-27—Публикация

2011-04-12—Подача