Настоящее изобретение относится, в общем, к области панелей на волокнистой основе с износостойкими поверхностями в качестве строительных панелей, предпочтительно напольных панелей. Настоящее изобретение относится к строительным панелям с такой износостойкой поверхностью и к способам изготовления таких панелей.

Многослойное напольное покрытие обычно состоит из слоев различных материалов, которые уплотняют при нагревании, получая многослойную плиту. Типичные слои представляют собой содержащую оксид алюминия пропитанную меламиновым полимером бумагу на основе α-целлюлозы, пропитанную меламиновым полимером печатную декоративную бумагу, плиту-носитель на древесно-волокнистой основе (ДВП ВП) и пропитанную меламиновым полимером выравнивающую бумагу. Конструкции изделий обычно получают путем тиснения многослойного изделия со структурированной плитой или бумагой во время работы пресса и путем печати на декоративной бумаге различных изображений и цветов. В типичных технологических условиях глубина структуры обычно составляет менее чем 0,2 мм, чтобы получать надлежащий внешний вид изделий. Более глубокие структуры склонны создавать трещины на поверхности вследствие недостаточного давления на части площади плиты и ограниченного растяжения слоев бумаги. Чтобы придавать изделию более естественный внешний вид, можно сочетать печать на бумаге и тисненую структуру, в результате чего получаются изделия, известные в технике как тисненые с точной приводкой (EIR).

Древесно-волокнистая плита (ДВП) представляет собой новый тип настильного изделия, описанного в патентной заявке WO2009/065769, которое включает один или более слоев практически однородных порошковых смесей, уплотняемых при нагревании в процессах, родственных процессам, которые используют для изготовления многослойных напольных покрытий. Однородные порошковые смеси обычно включают волокна, такие как древесные волокна, полимер, такие как меламиноформальдегидный полимер, твердые частицы, такие как частицы оксида алюминия, и декоративные материалы, такие как частицы пигментов, минералы и волокна. Изделия ДВП обладают преимуществом по сравнению с многослойными напольными покрытиями, поскольку они не содержат бумаги с ограниченной способностью к растяжению, таким образом, можно получить очень глубокие структуры без образования видимых трещин на поверхности. При этом уплотняемая при нагревании порошковая смесь ДВП ведет себя почти как жидкость в том смысле, что данный состав проявляет текучесть под давлением и заполняет трещины в структуре.

В случае ДВП, как и в случае многослойного настильного материала, большой интерес представляют собой изготовление имеющих натуральный вид изделий, у которых изменения цвета соответствуют изменениям структуры. Неожиданно было обнаружено, что такие изделия можно изготавливать в виде ДВП путем изменения условий нагревания и давления, что дает возможность создавать индивидуальную конструкцию регулируемым образом. Ниже описан ряд способов регулирования конструкции.

При давлении с неравномерным распределением по поверхности слоя и данной текучести слоя, которая является достаточно высокой, когда прилагают давление, можно заставлять части в составе слоя перемещаться в желательное положение. Текучесть можно повышать, например, увеличивая количество связующего материала в поверхностном слое. Связующий материал представляет собой предпочтительно меламиновый полимер, но можно также использовать другие полимеры и связующие материалы.

Это делает возможным создание и регулирование изменения цвета и его соответствие изменениям структуры.

Регулирование состава - Регулируя состав порошковой смеси ДВП, а именно количество и/или тип полимерной смолы, такой как меламиновая смола, можно регулировать текучесть смеси, чтобы получать большую или меньшую разность давлений (и, таким образом, большее или меньшее смещение) различных частей поверхности в процессе уплотнения при нагревании. Составы, создающие низкую разность давлений на поверхности, заставляют практически однородную порошковую смесь оставаться практически однородной и придают однородную окраску всей поверхности. Составы, создающие более высокую разность давлений, ограничивают объемную текучесть порошка, и тогда однородность смеси будет нарушена, поскольку больше текучих компонентов состава частично вытекают. В результате создается градиент состава по площади поверхности. Таким образом, можно придать или предотвратить изменение в зависимости от предпочтения производителя.

Другие способы изменения текучести состава заключаются в изменении количества и/или типа волокна, использовании технологических добавок, таких как пластификаторы, растворители, реакционно-способные растворители и т.п.

Регулирование нагревания - Типичный состав ДВП частично состоит из древесных волокон. Эти древесные волокна склонны к потемнению при нагревании. Нагревая поверхность в большей или меньшей степени, можно регулировать окраску.

Регулирование давления - Регулируя прилагаемое давление в состоянии уплотнения при нагревании, можно также регулировать разность окраски. При более высоком давлении объемная текучесть порошка является ограниченной, таким образом, будет нарушена однородность порошковой смеси, как описано выше, что приводит к градиенту состава по площади поверхности.

Регулирование конструкции пресс-плиты - Оптимизируя площадь поверхности конструкции плиты или бумаги, можно регулировать увеличенный и/или уменьшенный поток, способствуя, таким образом, регулированию разности цвета по площади поверхности.

Регулирование нанесения, неоднородное нанесение - Порошок ДВП можно наносить неоднородным (неравномерным) образом, чтобы обеспечивать разность давлений по площади поверхности, когда изделие уплотняют при нагревании. Это можно осуществлять после создания местного армирования, например, в частях плиты, в которые можно устанавливать фиксирующие элементы. В таком случае можно оптимизировать механические, химические и водостойкие свойства в областях с фиксирующими системами, которые могут подвергаться воздействию влаги, чистящих реагентов и механического износа.

Неоднородное нанесение можно также осуществлять, чтобы воспроизводить структуру тиснения плиты или бумаги. В таком случае можно регулировать разность давлений, чтобы получать изделие, содержащее равное количество материала по всей площади поверхности, обеспечивая равномерно хорошие свойства изделия и внешний вид по всей его поверхности.

Неоднородное нанесение можно использовать для увеличения количества материала в выступающих частях структуры, чтобы придавать улучшенные химические и механические свойства этим частям поверхности, которые подвергаются наибольшему напряжению при движении по поверхности и ее чистке.

Неоднородное нанесение можно также использовать для создания разности давлений по площади во время уплотнения при нагревании сверх того, что обеспечивает структура пресс-плиты или бумаги. В таком случае, в зависимости от регулирования объемной текучести порошковой смеси, можно регулировать изменение цвета.

Используя более чем одну порошковую смесь в неоднородном нанесении, можно подобрать определенный состав для данного применения. Если необходимо защищать выступающую часть, в этой части можно повысить содержание полимеров и износоустойчивых частиц по сравнению с основной массой изделия, таким образом, экономя расходы на состав. Если следует оптимизировать водонепроницаемость области фиксирующей системы, можно использовать более гидрофобную порошковую смесь. Если требуется определенный декоративный эффект, можно оптимизировать текучесть порошка, обеспечивая большое изменение цвета. Можно также использовать выбор пигмента или другого декоративного материала для неоднородного нанесения.

Регулирование механической конструкции - Удаление или перемешивание на поверхности части нанесенного слоя порошка с помощью дутья, всасывания, щетки, скребка, режущего или эквивалентного средства также представляют собой способы создания разности давления по площади во время уплотнения при нагревании. В таком случае можно получать аналогичные эффекты изменения цвета вследствие разности давлений, как описано выше для гетерогенного нанесения. В случае нанесения на поверхность двух или более слоев порошка, эффект частичного удаления или перемешивания можно дополнительно усилить, например, за счет разности состава слоев порошка. Местное перемешивание или микроперемешивание порошков приведет к градиенту окрасок, который будет дополнительно усилен разностью давлений, придающей больший градиент оттенкам различно окрашенной поверхности. В результате появляется возможность создания очень сложного изменения цветов по поверхности.

Частичное удаление или поверхностное перемешивание, а также неоднородное нанесение можно легко осуществлять с помощью роботов, чтобы проводить декоративные операции регулируемым или нерегулируемым образом, создавая идентичные или индивидуальные конструкции.

Перечисленные выше способы регулирования можно использовать для моделирования свойств изделий. Например, на частях поверхности может оказаться желательной повышенная износостойкость.

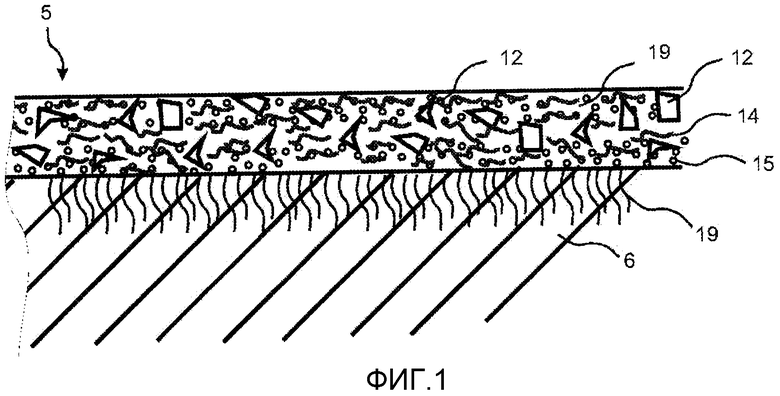

Первый аспект настоящего изобретения представляет собой строительную панель, включающую декоративный поверхностный слой 5, присоединенный к центральному слою 6. Поверхностный слой представляет собой смесь, включающую волокна 14, окрашивающее вещество, предпочтительно цветные пигменты, связующий материал и износостойкие частицы 12. Кроме того, поверхностный слой включает нижние части и верхние части, и предпочтительно существует градиент концентрации связующего материала между нижними частями и верхними частями. В предпочтительном варианте осуществления нижние части включают меньше связующего материала, чем верхние части. Связующий материал представляет собой смолу в предпочтительном варианте осуществления.

Можно также использовать противоположное условие. Использование более высокого содержания связующего материала в нижней части создает градиент потока к плите и верхней части, что делает возможным получить насыщенную площадь поверхности между плитой и нижней частью.

Поверхностный слой предпочтительно имеет практически однородное распределение износостойких частиц по всей толщине слоя, и износостойкие частицы присутствуют снизу доверху, в результате чего они находятся в контакте с центральным слоем.

В одном варианте осуществления поверхностный слой может включать нижний слой и верхний слой. Нижний слой может не включать износостойкие частицы и цветные пигменты. В таком случае нижний слой можно рассматривать как нанесенный центральный слой.

Предпочтительные варианты осуществления первого аспекта настоящего изобретения описаны в разделе «Подробное описание вариантов осуществления» и в приведенных ниже зависимых пунктах формулы изобретения.

Второй аспект настоящего изобретения представляет собой способ изготовления строительной панели, имеющей структурированную поверхность, конструкция которой включает изменение цвета в соответствии со структурой, где способ включает стадии:

- нанесение слоя, включающего смесь волокон, связующий материал, предпочтительно смолу, износостойкие частицы и окрашивающее вещество, предпочтительно цветные пигменты, на носитель, где смесь является текучей при нагревании и давлении;

- применение нагревания и давления к смеси с помощью структурированной матрицы, включающей выступы и впадины таким образом, что получается регулируемая текучесть смеси при изменении распределения давления, прилагаемого к поверхности. В предпочтительном варианте осуществления содержание смолы в слое приспособлено к давлению таким образом, что получается достаточная текучесть, и предпочтительно связующий материал представляет собой смолу, и массовое содержание смолы составляет, по меньшей мере, 40% слоя.

Чтобы увеличить текучесть, массовое соотношение связующего материала и волокон находится предпочтительно в интервале, составляющем приблизительно 130-240%, предпочтительнее в интервале 150-220%, наиболее предпочтительно в интервале, составляющем приблизительно 180-200%. В наиболее предпочтительном варианте осуществления массовое соотношение связующего материала и волокон составляет приблизительно 190%.

Предпочтительные варианты осуществления второго аспекта настоящего изобретения описаны в разделе «Подробное описание вариантов осуществления» и в приведенных ниже зависимых пунктах формулы изобретения.

Чтобы улучшить отделяемость, т.е. способность отделяться от пресс-плиты и не прилипать к ней, массовое соотношение смолы и суммарной массы волокон и окрашивающих веществ составляет предпочтительно более чем приблизительно 60%, предпочтительнее более чем приблизительно 100% и наиболее предпочтительно находится в интервале, составляющем приблизительно 100-130%.

Слой в данном способе предпочтительно имеет практически однородное распределение износостойких частиц по всей толщине слоя, и износостойкие частицы присутствуют снизу доверху, находясь, таким образом, в контакте с носителем.

Еще один аспект настоящего изобретения заключается в том, чтобы использовать описанные выше принципы и способы регулирования для создания поверхности с равномерно распределяющимися цветами и/или свойствами. В таком случае при приложении давления используют слой с текучестью, которая является достаточно низкой, чтобы обеспечивать практически однородную смесь или практически равномерное перемешивание и распределение компонентов в слое. Такую низкую текучесть можно получить, имея определенные соотношения между содержанием полимеров, волокон и пигментов. Одно соотношение можно вычислить, деля массу смолы на массу волокон, и данное соотношение составляет предпочтительно менее чем приблизительно 90% и предпочтительнее менее чем приблизительно 80%. Другое соотношение можно вычислить, деля массу смолы на суммарную массу волокон и окрашивающих веществ; данное соотношение составляет предпочтительно более чем приблизительно 60% и предпочтительно находится в интервале, составляющем приблизительно 100-130%.

Далее настоящее изобретение будет описано в связи с предпочтительными вариантами его осуществления и более подробно со ссылками на прилагаемые примерные чертежи, где:

фиг.1 иллюстрирует панель из древесно-волокнистой плиты, и

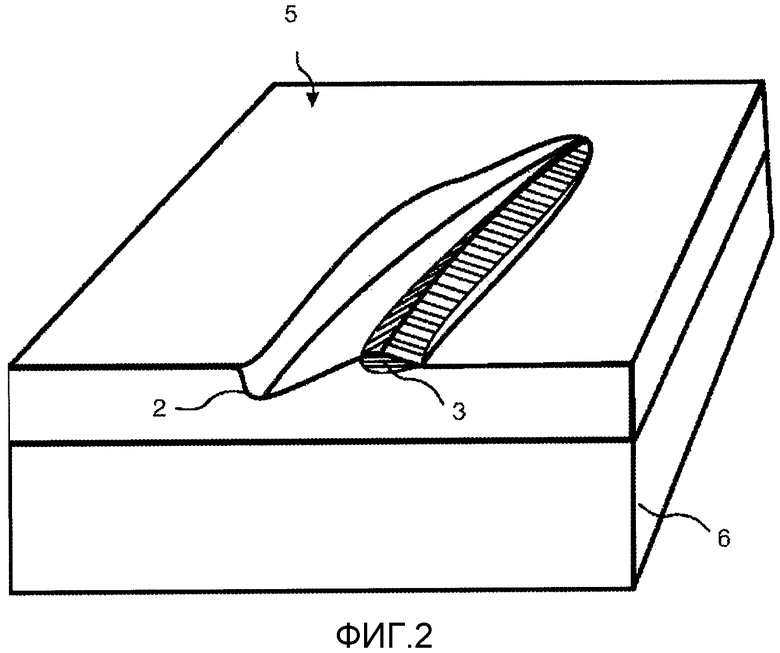

фиг.2 иллюстрирует панель из древесно-волокнистой плиты с точным тиснением согласно одному варианту осуществления настоящего изобретения.

Фиг.1 представляет панель из древесно-волокнистой плиты (ДВП) такого типа, который описан в патентной заявке WO2009/065769, где поверхностный слой 5 образован на центральном слое 6, который был изготовлен в предыдущей отдельной операции, таком как, например, панель ДВП ВП. Поверхностный слой включает древесные волокна 14, износостойкие частицы 12 и связующий материал. В одном варианте осуществления поверхностный слой может включать нижний слой и верхний слой. Данный нижний слой можно изготавливать таким же способом, как верхний слой, и можно использовать такие же составы материалов, за исключением того, что в некоторых вариантах осуществления не включены износостойкие частицы и цветные пигменты. В таком случае нижний слой можно рассматривать как нанесенный центральный слой.

Фиг.2 представляет один вариант осуществления панель из древесно-волокнистой плиты (ДВП) согласно настоящему изобретению с изменением цвета 3 в соответствии со структурой 2 поверхностного слоя 5.

В способе согласно настоящему изобретению предпочтительно используют такие же устройства для нанесения и прессования, которые описаны в патентной заявке WO2009/065769, предпочтительно вместе со структурированной пресс-плитой. Таким способом предпочтительно изготавливают панели согласно настоящему изобретению.

Чтобы проиллюстрировать эффекты параметров, использованных в описанных выше способах регулирования, далее приведено несколько примеров.

Примеры 1-3 представляют эффект изменения состава. Пример 4 представляет собой эффект изменения давления по сравнению с примером 1. Поверхностный слой в примерах 1-4 наносят в виде одного слоя. В примерах 5 и 6 поверхностный слой включает нижний слой и верхний слой. Поверхностный слой во всех примерах наносят на панель ДВП ВП. Оксид алюминия используют в качестве износостойких частиц во всех примерах, и окрашивающее вещество представляет собой пигмент на основе диоксида титана или сочетания диоксида титана и технического углерода.

ПРИМЕР 1. Высокая структура, нормальное давление

Нанесенное количество: 600 г/м2

Плита-носитель: 8 мм ДВП ВП

Подложка: 2 слоя NKR 140

Структура плиты: 0,7 мм шиферная структура

Давление: 45 кг/см2

Продолжительность контакта: 25 с

Температура пресс-плиты: 160°C

Один поверхностный слой - однородное нанесение

Массовое соотношение меламиноформальдегидного полимера и сухих компонентов (древесное волокно, окрашивающее вещество) равно 61%.

Массовое соотношение меламиноформальдегидного полимера и древесного волокна равно 77%.

Полученное изделие представляет собой однородное тонированное белое изделие.

ПРИМЕР 2. Высокая структура, нормальное давление

Нанесенное количество: 600 г/м2

Плита-носитель: 8 мм ДВП ВП

Подложка: 2 слоя NKR 140

Структура плиты: 0,7 мм шиферная структура

Давление: 45 кг/см2

Продолжительность контакта: 25 с

Температура пресс-плиты: 160°C

Один поверхностный слой - однородное нанесение

Массовое соотношение меламиноформальдегидного полимера и сухих компонентов (древесное волокно, окрашивающее вещество) равно 131%.

Массовое соотношение меламиноформальдегидного полимера и древесного волокна равно 188%.

Полученное изделие представляет собой практически однородное тонированное белое изделие с несколькими более яркими белыми пятнами на кромках тисненой структуры.

ПРИМЕР 3. Высокая структура, нормальное давление

Нанесенное количество: 600 г/м2

Плита-носитель: 8 мм ДВП ВП

Подложка: 2 слоя NKR 140

Структура плиты: 0,7 мм шиферная структура

Давление: 45 кг/см2

Продолжительность контакта: 25 с

Температура пресс-плиты: 160°C

Один поверхностный слой - однородное нанесение

Массовое соотношение меламиноформальдегидного полимера и сухих компонентов (древесное волокно, окрашивающее вещество) равно 271%.

Массовое соотношение меламиноформальдегидного полимера и древесного волокна равно 382%.

Полученное изделие представляет собой практически однородное тонированное белое изделие с многочисленными более яркими белыми пятнами на кромках тисненой структуры.

ПРИМЕР 4. Высокая структура, высокое давление

Нанесенное количество: 600 г/м2

Плита-носитель: 8 мм ДВП ВП

Подложка: 2 слоя NKR 140

Структура плиты: 0,7 мм шиферная структура

Давление: 60 кг/см2

Продолжительность контакта: 25 с

Температура пресс-плиты: 160°C

Один поверхностный слой - однородное нанесение

Полученное изделие представляет собой практически однородное тонированное белое изделие с многочисленными более яркими белыми пятнами на кромках тисненой структуры.

Массовое соотношение меламиноформальдегидного полимера и сухих компонентов (древесное волокно, окрашивающее вещество) равно 131%.

Массовое соотношение меламиноформальдегидного полимера и древесного волокна равно 188%.

ПРИМЕР 5. Неоднородное нанесение

Нанесенное количество: 300+300 г/м2

Плита-носитель: 8 мм ДВП ВП

Подложка: 2 слоя NKR 140

Структура плиты: 0,7 мм шиферная структура

Давление: 45 кг/см2

Продолжительность контакта: 25 с

Температура пресс-плиты: 160°C

Состав нижнего слоя - однородное нанесение

Массовое соотношение меламиноформальдегидного полимера и сухих компонентов (древесное волокно, окрашивающее вещество) равно 132%.

Массовое соотношение меламиноформальдегидного полимера и древесного волокна равно 150%.

Состав верхнего слоя - нанесение посредством шаблона.

Массовое соотношение меламиноформальдегидного полимера и сухих компонентов (древесное волокно, окрашивающее вещество) равно 122%.

Массовое соотношение меламиноформальдегидного полимера и древесного волокна равно 124%.

Полученное изделие представляет собой темно-серое изделие с черным рисунком. В областях более глубокого тиснения черный цвет является более интенсивным по сравнению с менее глубокими областями.

ПРИМЕР 6. Механическая конструкция

Нанесенное количество: нижний слой 300 г/м2 + верхний слой 300 г/м2

Плита-носитель: 8 мм ДВП ВП

Подложка: 2 слоя NKR 140

Структура плиты: 0,7 мм шиферная структура

Давление: 60 кг/см2

Продолжительность контакта: 25 с

Температура пресс-плиты: 160°C

Состав нижнего слоя - однородное нанесение

Массовое соотношение меламиноформальдегидного полимера и сухих компонентов (древесное волокно, окрашивающее вещество) равно 136%.

Массовое соотношение меламиноформальдегидного полимера и древесного волокна равно 194%.

Состав верхнего слоя - однородное нанесение

Массовое соотношение меламиноформальдегидного полимера и сухих компонентов (древесное волокно, окрашивающее вещество) равно 122%.

Массовое соотношение меламиноформальдегидного полимера и древесного волокна равно 124%.

После нанесения нижнего слоя и верхнего слоя робот царапал поверхность в запрограммированном режиме, чтобы удалить часть верхнего слоя.

Полученное изделие имеет черную поверхность, содержащую серо-белый рисунок согласно действию робота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯРКО ОКРАШЕННЫЙ ПОВЕРХНОСТНЫЙ СЛОЙ | 2010 |

|

RU2558883C2 |

| ПОРОШКОВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2012 |

|

RU2595712C2 |

| БАЛАНСИРУЮЩИЙ СЛОЙ НА ПОРОШКООБРАЗНОЙ ОСНОВЕ | 2012 |

|

RU2591466C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА, ПОКРЫТОГО ШПОНОМ, И ТАКОЙ ЭЛЕМЕНТ, ПОКРЫТЫЙ ШПОНОМ | 2015 |

|

RU2687440C2 |

| ОДНОСЛОЙНОЕ НАСЫПАНИЕ ПОРОШКОВЫХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2626948C2 |

| ЦИФРОВАЯ ПЕЧАТЬ СВЯЗУЮЩИМ | 2013 |

|

RU2643975C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ И ПАНЕЛЬ ПОЛА | 2012 |

|

RU2608416C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛОЯ | 2012 |

|

RU2595661C2 |

| ПОРОШКОВОЕ ПОКРЫТИЕ | 2011 |

|

RU2564347C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАЗОВАНИЯ ЭЛЕКТРОПРОВОДНОГО ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2398808C2 |

Изобретение относится, в общем, к области панелей на волокнистой основе с износостойкими поверхностями в качестве строительных панелей, предпочтительно напольных панелей. Строительная панель, содержащая декоративный поверхностный слой (5), присоединенный к центральному слою (6), причем поверхностный слой представляет собой смесь, включающую волокна (14), окрашивающее вещество, предпочтительно цветные пигменты (15), связующий материал (19) и износостойкие частицы (12), предпочтительно оксида алюминия, при этом поверхностный слой включает нижние части и верхние части, в которой существует градиент концентрации связующего материала между нижними частями и верхними частями поверхностного слоя. В строительной панели нижние части включают меньше связующего материала, чем верхние части, а также могут включать верхние части меньше связующего материала, чем нижние части. Связующий материал строительной панели представляет собой меламиновый полимер, а волокна представляют собой древесные волокна. Также изобретение относится к способу изготовления строительной панели, имеющей простую окрашенную поверхность, включающему стадии, на которых наносят слой, включающий смесь волокон, связующего материала, износостойких частиц, предпочтительно оксида алюминия, и окрашивающего вещества, предпочтительно цветных пигментов, на носитель, причем смесь является текучей при нагревании и давлении, нагревают смесь и прикладывают давление к смеси, причем массовое соотношение между смолами и волокнами составляет менее чем приблизительно 90% и еще предпочтительнее менее чем приблизительно 80%. 3 н. и 6 з.п. ф-лы, 2 ил., 6 пр.

1. Строительная панель, содержащая декоративный поверхностный слой (5), присоединенный к центральному слою (6), причем поверхностный слой представляет собой смесь, включающую волокна (14), окрашивающее вещество, предпочтительно цветные пигменты (15), связующий материал (19) и износостойкие частицы (12), предпочтительно оксида алюминия, при этом поверхностный слой включает нижние части и верхние части, отличающаяся тем, что существует градиент концентрации связующего материала между нижними частями и верхними частями поверхностного слоя.

2. Строительная панель по п. 1, в которой нижние части включают меньше связующего материала, чем верхние части.

3. Строительная панель по п. 1, в которой верхние части включают меньше связующего материала, чем нижние части.

4. Строительная панель по любому из пп. 1-3, в которой связующий материал представляет собой меламиновый полимер.

5. Строительная панель по любому из пп. 1-3, в которой волокна представляют собой древесные волокна.

6. Строительная панель по любому из пп. 1-3, в которой панель представляет собой напольную панель.

7. Способ изготовления строительной панели, имеющей простую окрашенную поверхность, включающий стадии, на которых:

- наносят слой, включающий смесь волокон, связующего материала, износостойких частиц, предпочтительно оксида алюминия, и окрашивающего вещества, предпочтительно цветных пигментов, на носитель, причем смесь является текучей при нагревании и давлении;

- нагревают смесь и прикладывают давление к смеси; причем

- массовое соотношение между смолами и волокнами составляет менее чем приблизительно 90% и еще предпочтительнее менее чем приблизительно 80%.

8. Способ изготовления строительной панели по п. 7, в котором массовое соотношение между связующим материалом и суммарной массой волокон и окрашивающих веществ составляет более чем приблизительно 60% и предпочтительно находится в интервале, составляющем приблизительно 100-130%.

9. Строительная панель, изготовленная способом по любому из пп. 7-8.

| US 4093766 A, 06.06.1978 | |||

| US 2009155612 A1, 18.06.2009 | |||

| US 5601930 A, 11.02.1997 | |||

| RU 2007105130 A, 10.09.2008. |

Авторы

Даты

2015-12-10—Публикация

2010-12-22—Подача