Область техники, к которой относится изобретение

Настоящее изобретение относится к способу увеличения производства ароматических соединений. В частности, к усовершенствованию и увеличению производства таких ароматических соединений, как бензол, толуол и ксилены из сырьевого потока нафты.

Уровень техники

Риформинг нефтяного сырья представляет собой один из важных по значению технологических процессов производства полезных продуктов. Одним таким важным процессом является разделение и повышение качества углеводородов при получении моторного топлива, например при получении сырьевого потока нафты, содержащего нафту, и повышении октанового числа нафты при производстве бензина. При этом потоки углеводородного сырья, подаваемые от источника сырой нефти, включают исходные химические соединения, подходящие для использования в производстве пластмассовых материалов, синтетических моющих средств и других продуктов.

Повышение качества бензина является важным процессом, и совершенствование процесса конверсии сырьевых потоков нафты для повышения октанового числа раскрыто в патентных документах US 3729409, US 3753891, US 3767568, US 4839024, US 4882040 и US 5242576. Описанные в этих документах способы включают разнообразие средств повышения октанового числа, и, в частности, увеличения содержания ароматических соединений в бензине.

Вместе с тем существует тенденция к снижению содержания ароматических соединений в бензине, поскольку ароматические соединения находят много актуальных промышленных коммерческих применений. Такие применения включают, в том числе, производство моющих средств в виде алкиларилсульфонатов, а также пластмассовых материалов. Для указанных промышленных применений требуются в большом количестве очищенные сорта ароматических соединений. В этой связи производство и отделение ароматических соединений от потоков углеводородов становится все более и более необходимым.

Используемые процессы включают разделение сырья и функционирование нескольких реакторов риформинга, использующих различные катализаторы, такие как монометаллический катализатор или некислый катализатор для более низкокипящих углеводородов и биметаллические катализаторы для более высококипящих углеводородов. Другие усовершенствования включают новые катализаторы, описанные в патентных документах US 4677094, US 6809061 и US 7799729. Однако для способов и катализаторов, описанных в указанных документах, существуют ограничения, которые могут повлечь за собой значительное увеличение затрат.

В этой связи необходимо, чтобы усовершенствованные способы снижали материальные издержки и энергопотребление при производстве ароматических соединений.

Сущность изобретения

Настоящее изобретение относится к способу увеличения выхода ароматических соединений из потока углеводородного сырья. В частности, предпочтительным потоком исходного сырья является нафта в полном температурном интервале температур выкипания. Повышение спроса на ароматические соединения обуславливает увеличение степени превращения парафинов, олефинов и нафтенов в ароматические соединения.

Предлагаемый способ включает транспортирование потока исходного углеводородного сырья в колонну фракционирования для получения потока легких углеводородов, содержащих углеводороды С7 и более легкие углеводороды, и потока тяжелых углеводородов, содержащих углеводороды С8 и более тяжелые углеводороды. Способ включает подачу потока легких углеводородов в реакторную систему гидрогенизации/дегидрогенизации для получения промежуточного технологического потока, содержащего ароматические соединения С6 и С7 с пониженным содержанием олефинов. Поток тяжелых углеводородов направляют в реакторную систему риформинга для превращения более тяжелых парафинов в ароматические соединения и образования потока риформата. Поток риформата и промежуточный технологический поток направляют во вторую реакторную систему риформинга для получения потока риформата. Полученный поток риформата транспортируют в колонну разделения риформата для получения верхнего потока риформата, содержащего ароматические соединения С7 и более легкие ароматические соединения и более легкие углеводороды, и потока кубового остатка риформата, содержащего углеводороды С8 и более тяжелые углеводороды. Верхний поток риформата транспортируют в аппарат для извлечения ароматических соединений для получения потока ароматических продуктов.

В одном воплощении в реакторной системе гидрогенизации/дегидрогенизации используется металлический катализатор на носителе для гидрогенизации олефинов и дегидрогенизации нафтенов, присутствующих в технологическом потоке.

Другие задачи, преимущества и применения настоящего изобретения будут понятны специалистам в данной области техники из нижеследующего подробного описания изобретения и сопровождающих чертежей.

Краткое описание чертежей

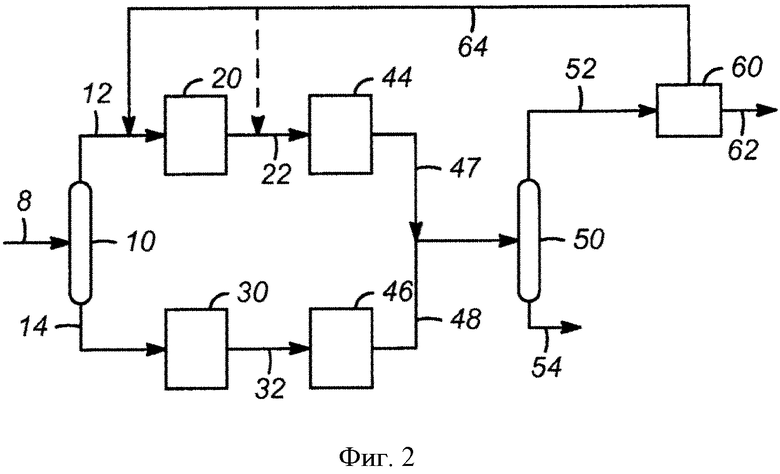

Фиг. 1 - схема первой технологической установки для увеличения выхода ароматических соединений за счет раздельной обработки и риформинга легких нафтеновых соединений и олефиновых соединений.

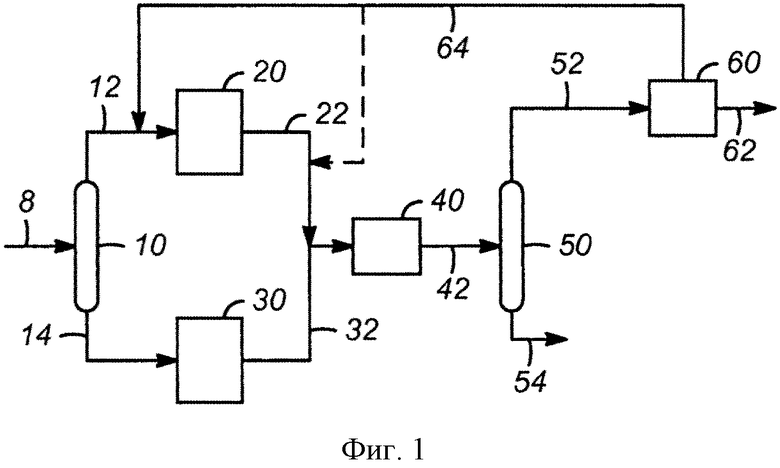

Фиг. 2 - схема второй технологической установки для увеличения выхода ароматических соединений за счет раздельной обработки потоков легких и тяжелых углеводородов.

Подробное раскрытие изобретения

Существует повышенная потребность в ароматических соединениях. Значимые ароматические соединения включают бензол, толуол и ксилены. Эти ароматические углеводороды являются важными компонентами в производстве моющих веществ, пластмассовых материалов и других дорогих нефтепродуктов. При увеличении стоимости энергии, энергетическая эффективность является важным аспектом повышения выхода ароматических соединений. Настоящее изобретение обеспечивает понимание различия свойств различных компонентов углеводородной смеси для разработки более совершенного способа.

Исходное сырье содержит много соединений, и процесс риформинга протекает различными путями. Скорость реакции изменяется с температурой, при этом зависимость между скоростью химической реакции и температурой математически выражается уравнением Аррениуса. Скорость химической реакции определяется энергией активации конкретной реакции, и при большом числе реакций, происходящих в процессе риформинга, существует много неодинаковых энергий активации различных химических реакций. При проведении различных реакций можно воздействовать на конверсию одного углеводорода в желаемый продукт, например конверсию гексана в бензол. Процесс наилучшим образом происходит в изотермических условиях, и самые высокие выходы продукта обеспечиваются в том случае, если прохождение реакций контролируется в узком интервале температур с воспроизведением условий, близких к изотермическим.

Процесс риформинга является по существу эндотермическим процессом и требует непрерывного подвода тепла для поддерживания температуры реакции. Различные компоненты, содержащиеся в углеводородной смеси, при проведении процесса риформинга имеют различную эндотермичность реакции. Отделение компонентов с наиболее высокой эндотермичностью снижает подводимую тепловую нагрузку для проведения процесса. Кроме того, отдельно проводимая обработка компонентов, которые отбирают наибольшее количество теплоты, обеспечивает большую изотермичность проведения процесса риформинга ниже по ходу движения потока. Хотя в настоящем описании указаны реакционные температуры в реакторах, эти реакционные температуры относятся к температурам на входе в реактор. Фактические температуры в реакторе будут изменяться и в некоторой степени падать относительно температур на входе в реактор. Контроль процесса заключается в поддерживании относительно постоянной входной температуры, при этом размеры реактора и контроль работы реактора направлены на минимизацию перепада температуры в реакторах.

Хотя все компоненты реагируют различным образом, отделить каждый компонент не представляется возможным. Однако было обнаружено, что некоторые типы компонентов имеют различные свойства, которые значительным образом влияют на реакционный процесс. Важным процессом производства ароматических углеводородов является дегидрогенизация. Обычно нафтены являются весьма эндотермичными соединениями, что требует постоянного подвода теплоты к реакционному процессу. За счет отделения нафтенов от массы исходного сырья и отдельно проводимой обработки богатого нафтенами потока, реакторы, находящиеся ниже по ходу движения потока, могут поддерживаться в условиях работы, более близких к изотермичным. Процесс может быть осуществлен с разнообразными потоками углеводородного сырья, однако сырьевой поток нафты в полном интервале температур выкипания, содержащий значительное количество нафтенов и ароматических углеводородов, обеспечивает подходящий предпочтительный источник углеводородов для получения и извлечения ароматических соединений.

Настоящее изобретение, как показано на фиг. 1, включает транспортирование потока 8 углеводородного сырья в колонну 10 фракционирования. Колонна фракционирования 10 служит для разделения сырьевого потока на верхний (отводимый с верха колонны) поток 12, содержащий углеводороды С7 и более легкие углеводороды, и отводимый с низа колонны поток 14 кубового остатка, содержащий углеводороды С8 и более тяжелые углеводороды. В частности, рабочий процесс заключается в отделении легких нафтенов, таких как циклогексан, в верхний поток 12. Указанный верхний поток направляется в реакторную систему гидрогенизации/дегидрогенизации для осуществления дегидрогенизации нафтенов и гидрогенизации некоторых из олефинов с получением первого потока 22, содержащего ароматические соединения С6 и С7 при низком содержании в нем олефинов. Поток кубового остатка (тяжелые остатки фракций) направляется в аппарат 30 риформинга кубового остатка, или тяжелых фракций, для получения риформата 32 кубового остатка, содержащего ароматические соединения. Первый поток 22 и поток 32 риформата кубового остатка направляются в изотермическую реакторную систему 40 для дальнейшей конверсии парафинов в ароматические соединения и получения технологического потока 42 ароматических соединений. Технологический поток 42 ароматических соединений направляется в колонну 50 разделения риформата для извлечения более легких ароматических соединений. Колонна 50 разделения риформата генерирует верхний поток 52 риформата, содержащий ароматические углеводороды С7 и более легкие ароматические углеводороды, и, кроме того, углеводороды С7 и более легкие соединения, такие как парафины. Колонна 50 разделения риформата генерирует также поток 54 кубового остатка риформата, содержащий углеводороды С8 и более тяжелые углеводороды. Верхний поток 52 риформата направляется в аппарат 60 для извлечения ароматических соединений для получения потока 62 ароматических продуктов, содержащих бензол и толуол. Остаток углеводородов из аппарата 60 для извлечения ароматических соединений отводится и транспортируется в виде потока 64 рафината, содержащего парафины.

Аппарат 60 для извлечения ароматических соединений может осуществлять различные способы отделения ароматических соединений от углеводородного потока. Одним промышленным стандартом является процесс Sulfolane™, который представляет собой процесс экстрактной перегонки, использующий сульфолан для облегчения извлечения ароматических соединений высокой чистоты. Процесс Sulfolane™ хорошо известен специалистам в данной области техники.

Предложенный способ дополнительно может включать транспортирование потока 64 рафината в реактор 20 гидрогенизации/дегидрогенизации для проведения дополнительной конверсии углеводородов, содержащихся в потоке 64 рафината. Необходимость направления потока 64 очищенного нефтепродукта в реактор 20 гидрогенизации/дегидрогенизации может быть связана с количеством нафтенов и олефинов, содержащихся в потоке 64 рафината. Если содержание олефинов в указанном потоке 64 рафината составляет, по меньшей мере, 10 мас.%, поток 64 рафината направляют в реактор 20 гидрогенизации/дегидрогенизации. В случае потока 64 рафината с низким содержанием нафтенов, этот поток 64 рафината, в качестве альтернативы, может быть направлен в изотермическую реакторную систему 40.

Подача потоков с высоким содержанием олефинов в реакторную систему 20 гидрогенизации/дегидрогенизации приводит к удалению олефинов, что может уменьшить дезактивацию катализатора риформинга, обусловленную присутствием олефинов в углеводородном потоке.

В реакторной системе 20 гидрогенизации/дегидрогенизации используется один единственный катализатор. Катализатор является некислым катализатором и выполняет функцию металла. Предпочтительным катализатором является металл, осажденный на инертном носителе. Катализатор является нехлористым катализатором. Катализатор выполняет две функции, хотя представляет собой один катализатор. Катализатор будет гидрогенизировать олефины и дегидрогенизировать нафтены. Для каталитических реакций, проводимых с катализатором из металла, содержащего платину, были проведены исследования скорости химических реакций для различных классов углеводородов и различных реакций. В случае гидрогенизации скорости химических реакций находятся в интервале от 10-2 до 102 молекул/активный центр·сек и характеризуются диапазоном рабочих температур, как правило, от 200°С до 450°С. Для дегидрогенизации скорости химических реакций находятся в интервале от 10-3 до 10 молекул/активный центр·сек и характеризуются интервалом рабочих температур, как правило, от 425°С до 450°С. Более широкий интервал может быть использован в зависимости от относительных количеств нафтенов и олефинов. Это обеспечивает одновременно проведение реакции гидрогенизации некоторых углеводородных компонентов и дегидрогенизацию других углеводородных компонентов. В частности, присутствующие олефины могут быть гидрогенизированы, в то время как нафтены дегидрогенизированы.

Предпочтительно реакторная система 20 гидрогенизации/дегидрогенизации представляет собой реакторную систему с неподвижным слоем катализатора, но в рамках настоящего изобретения предполагается использование и других типов структур слоя в реакторе, включая, но не в качестве ограничения, системы с подвижным слоем катализатора, системы со стационарным кипящим слоем и системы, использующие реактор с перемешиванием слоя.

Катализатор в реакторной системе 20 гидрогенизации/дегидрогенизации предпочтительно представляет собой единственный металл на носителе, при этом каталитический металл выбирают из Группы VIII благородных элементов периодической таблицы. Благородный металл Группы VIII может быть выбран из группы, включающей платину, палладий, иридий, родий, осмий, рутений или смесь указанных металлов. Однако предпочтительным компонентом из благородного металла Группы VIII является платина. Считается, что по существу весь компонент из благородного металла Группы VIII находится в катализаторе в элементном металлическом состоянии. Предпочтительно катализатор в реакторе гидрогенизации/дегидрогенизации не обладает кислотной функцией.

Предпочтительно компонент из благородного металла Группы VIII хорошо диспергирован по всему катализатору. Обычно его содержание, в расчете на элементную основу, составляет от 0,01 до 5 мас.% от массы конечной каталитической композиции. Предпочтительно катализатор содержит компонент благородного металла Группы VIII в количестве от 0,1 до 2,0 мас.%, в особенности, платину от 0,1 до 2,0 мас.%.

Компонент благородного металла Группы VIII может быть включен в каталитическую композицию любым подходящим способом, таким, например, как соосаждение, или совместное гелеобразование, ионный обмен, или пропитка, или осаждение из паровой фазы, или из источника атомов, или с помощью подобных технологических процессов, причем указанное включение может быть осуществлено или до, или во время, или после включения других компонентов катализатора. Предпочтительным способом включения компонента благородного металла Группы VIII является пропитка носителя раствором или суспензией, способной к разложению соединения. Например, платина может быть добавлена к носителю путем его смешивания с водным раствором хлороплатиновой кислоты. К пропитывающему раствору могут быть добавлены другая кислота, например азотная кислота, или другие выбранные по усмотрению компоненты для дополнительного содействия равномерному распределению или фиксации благородного металлического компонента Группы VIII в готовой каталитической композиции.

Носитель катализатора может включать пористый материал, такой как неорганический оксид или молекулярное сито, и связующее с массовым соотношением от 1:99 до 99:1. Предпочтительно массовое соотношение составляет от 1:9 до 9:1. Неорганические оксиды, используемые для носителя, включают, но не в качестве ограничения, оксид алюминия, оксид магния, оксид титана, оксид циркония, оксид хрома, оксид цинка, оксид тория, оксид бора, керамику, фарфор, боксит, оксид кремния, оксид кремния-оксид алюминия, карборунд, глины, цеолитовые кристаллические алюмосиликаты и смеси указанных веществ. Пористые материалы и связующие известны в уровне техники и подробно здесь не рассматриваются.

Изотермическая реакторная система 40 может содержать ряд последовательно соединенных малогабаритных реакторов и размещенные между соседними реакторами межреакторные теплообменники. Такое выполнение системы обеспечивает поддерживание технологического процесса в условиях, близких к изотермическим.

Процесс дополнительно может включать транспортирование потока 8 углеводородного сырья в гидроочиститель (не показан) перед направлением этого сырьевого потока в колонну 10 фракционирования. Гидроочиститель перед подачей углеводородного потока в каталитические реакторы удаляет из него сернистые соединения, обеспечивает тем самым защиту катализаторов за счет удаления из потока типичных каталитических ядов.

Изотермическая реакторная система 40 использует катализаторы риформинга и работает при температуре в интервале от 520°С до 600°С, с предпочтительной рабочей температурой в интервале от 540°С до 560°С, с реакционными параметрами, регулируемыми для поддерживания изотермических реакций при температуре 540°С или близкой к ней. Большое число реакторов с межреакторными теплообменниками обеспечивает установление реакционной входной температуры в узком интервале, и указанное большое число малогабаритных реакторов обеспечивает ограничение времени нахождения углеводородов в реакторе и, следовательно, ограничение изменения температуры в пределах реакторной системы 40. Технологический процесс, или риформинг, осуществляется также при объемной скорости в интервале от 0,6 час-1 до 10 час-1. Предпочтительно объемная скорость находится в интервале от 0,6 час-1 до 8 час-1, и более предпочтительно объемная скорость составляет от 0,6 час-1 до 5 час-1. Благодаря повышенной температуре проблемы возможного увеличения глубины термического крекинга связаны с более коротким временем пребывания технологического потока в изотермической реакторной системе 40. Согласно одному аспекту способ может использовать реактор с внутренним покрытием, выполненным из некоксующегося материала. Указанный некоксующийся материал может представлять собой неорганический огнеупорный материал, такой как керамический материал, металлические оксиды, некристаллические материалы (стекла), диоксид кремния и другие неметаллические жаропрочные материалы. В процессе могут быть также использованы сеть трубопроводов, внутренние элементы нагревательных устройств и внутрикорпусные элементы реакторов, в которых используют нержавеющую сталь с высоким содержанием хрома. Нержавеющая сталь с содержанием хрома 17% или более имеет пониженную способность к коксованию.

Катализаторы риформинга, как правило, содержат металл на носителе. Носитель катализатора может включать в себя пористый материал, такой как неорганический оксид или молекулярное сито, и связующее с массовым соотношением от 1:99 до 99:1. Предпочтительно массовое соотношение составляет от 1:9 до 9:1. Неорганические оксиды, используемые для носителя, включают, но не в качестве ограничения, оксид алюминия, оксид магния, оксид титана, оксид циркония, оксид хрома, оксид цинка, оксид тория, оксид бора, керамику, фарфор, боксит, оксид кремния, оксид кремния-оксид алюминия, карборунд, глины, цеолитовые кристаллические алюмосиликаты и смеси указанных веществ. Пористые материалы и связующие известны в уровне техники и подробно здесь не рассматриваются. Предпочтительными металлами являются один или более из благородных металлов Группы VIII и включают платину, иридий, родий и палладий. Обычно катализатор содержит металл в количестве от 0,01 до 2 мас.%, исходя из общей массы катализатора. Катализатор может также содержать ускоритель катализа, который является элементом Группы IIIA или Группы IVA. Эти металлы включают галлий, германий, индий, олово, таллий и свинец.

Второй способ совершенствования производства ароматических соединений из нафты в полном интервале температур выкипания иллюстрируется на фиг. 2. Способ включает транспортирование сырьевого потока нафты в колонну 10 фракционирования для получения верхнего потока 12, содержащего углеводороды С7 и более легкие углеводороды, и потока 14 кубового остатка, содержащего углеводороды С8 и более тяжелые углеводороды. Верхний поток 12 направляется в реакторную систему 20 гидрогенизации/дегидрогенизации, в которой получают первый поток 22 с низким содержанием олефинов, пониженным содержанием нафтенов и повышенным содержанием ароматических соединений С6 и С7. Первый поток 22 направляется в реакторную систему 44 риформинга легких углеводородов для получения первого потока 47 ароматических соединений. Реакторная система 44 риформинга легких углеводородов функционирует как по существу изотермическая система.

Поток 14 кубового остатка направляется в аппарат 30 риформинга кубового остатка для конверсии некоторых из углеводородов, включая конверсию нафтенов в ароматические соединения, при этом образуется второй поток 32 с пониженным содержанием нафтенов. Второй поток 32 направляется в реакторную систему 46 риформинга тяжелых углеводородов, в которой образуется второй поток 48 ароматических соединений. Первый и второй потоки 47 и 48 ароматических соединений направляются в колонну 50 разделения риформата. В колонне 50 разделения риформата образуются верхний поток 52 риформата, содержащий С7 и более легкие ароматические соединения и углеводороды, и поток 54 кубового остатка риформата, содержащий углеводороды С8 и более тяжелые углеводороды. Верхний поток 52 риформата транспортируется в аппарат 60 для извлечения ароматических соединений с получением потока 62 ароматических продуктов и потока 64 рафината. Поток 62 ароматических продуктов содержит бензол и толуол и может содержать небольшие количества ксилолов.

Способ дополнительно может включать транспортирование потока 64 рафината в реакторную систему 20 гидрогенизации/дегидрогенизации для гидрогенизации олефинов. В качестве альтернативы, если поток 64 рафината характеризуется достаточно низким содержанием олефинов, поток 64 рафината может быть направлен в реакторную систему 44 риформинга легких углеводородов.

В реакторной системе 20 гидрогенизации/дегидрогенизации используется единственный катализатор, который осуществляет как функцию гидрогенизации олефинов, так и функцию дегидрогенизации нафтенов. Реакцию гидрогенизации/дегидрогенизации проводят в относительно узком интервале температур, в котором происходят обе указанные реакции, и температура в реакторе поддерживается в интервале от 400°С до 500°С, предпочтительно в интервале от 420°С до 460°С и более предпочтительно от 425°С до 450°С. При контактировании катализатора с олефином осуществляется гидрогенизация олефина, а если катализатор контактирует с нафтеном, осуществляется дегидрогенизация нафтена. Указанный реактор обрабатывает также углеводородные компоненты, которые обладают наибольшей эндотермичностью, при конверсии в ароматические соединения. Конверсия этих компонентов перед транспортированием первого потока 22 в изотермическую систему 44 уменьшает количество подводимой энергии в реакторную систему 44 риформирования легких углеводородов. Изотермическая система 44 может содержать ряд малогабаритных реакторов с межреакторными нагревательными устройствами для поддерживания работы по существу изотермической реакционной системы.

Аппарат 30 для риформинга кубового остатка функционирует при температуре ниже, чем температура в реакторной системе 46 риформинга тяжелых углеводородов. Реакторная система 46 риформинга тяжелых углеводородов может содержать ряд реакторов с межреакторными нагревательными устройствами и функционирует по существу как изотермическая система. Предпочтительный рабочий интервал температур для реакторной системы 46 риформинга тяжелых углеводородов составляет от 520°С до 600°С, при этом предпочтительная рабочая температура составляет от 540°С до 560°С, а параметры реакции контролируют для поддерживания изотермических реакций при температуре 540°С или близкой к ней. Аппарат 30 для риформинга кубового остатка функционирует при более низкой температуре и в температурном интервале от 420°С до 540°С, при этом предпочтительная температура находится в интервале от 440°С до 500°С. Аппарат 30 для риформинга кубового остатка обеспечивает конверсию компонентов с более высокой эндотермичностью перед направлением второго потока 32 в изотермическую реакторную систему 46 для риформинга более тяжелых углеводородов.

В альтернативном воплощении реакторная система 46 риформинга более тяжелых углеводородов функционирует при более низкой температуре, например в температурном интервале от 420°С до 540°С.

Предложенный способ является подходящим для обработки потоков углеводородного сырья, содержащих значительное количество нафтеновых соединений, таких как нафта в полном температурном интервале выкипания. Сырьевой поток 8 нафты может быть направлен в гидроочиститель для удаления сернистых соединений и других соединений, которые в реакторах риформинга будут действовать на катализаторы как токсичные соединения.

Таким образом, увеличение производства ароматических соединений может быть достигнуто посредством инновационных технологических схем, которые обеспечивают управление реакционными процессами. Хотя изобретение было описано с помощью воплощений, которые считаются предпочтительными, следует понимать, что изобретение описанными воплощениями не ограничивается, но предполагается, что оно охватывает различные модификации и эквивалентные средства, включенные в объем приложенных пунктов формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДВАРИТЕЛЬНАЯ ГИДРООЧИСТКА НАФТЕНОВ С ПОСЛЕДУЮЩИМ ВЫСОКОТЕМПЕРАТУРНЫМ РИФОРМИНГОМ | 2012 |

|

RU2568122C2 |

| НАЧАЛЬНАЯ ГИДРООЧИСТКА НАФТЕНОВ С ПОСЛЕДУЮЩИМ ВЫСОКОТЕМПЕРАТУРНЫМ РИФОРМИНГОМ | 2012 |

|

RU2575847C2 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДНОГО ПОТОКА | 2012 |

|

RU2564528C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ОБЪЕМА ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2553992C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ОБЪЕМА ПРОИЗВОДСТВА БЕНЗОЛА И ТОЛУОЛА | 2012 |

|

RU2543712C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРОИЗВОДСТВА БЕНЗОЛА И ТОЛУОЛА | 2012 |

|

RU2540275C1 |

| ИНТЕГРИРОВАННЫЙ РЕАКТОР ГИДРИРОВАНИЯ/ДЕГИДРИРОВАНИЯ В КОНФИГУРАЦИИ СПОСОБА КАТАЛИТИЧЕСКОГО РИФОРМИНГА ДЛЯ УЛУЧШЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2555705C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2548914C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ И БТК С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА КРЕКИНГА АЛИФАТИЧЕСКИХ СОЕДИНЕНИЙ | 2016 |

|

RU2698722C1 |

| УСТАНОВКА ВЫСОКОТЕМПЕРАТУРНОГО ПЛАТФОРМИНГА | 2012 |

|

RU2572601C2 |

Изобретение относится к способу производства ароматических соединений из потока углеводородного сырья. Способ включает: подачу потока углеводородного сырья в колонну фракционирования для получения верхнего потока, содержащего углеводороды С7 и более легкие углеводороды, и потока кубового остатка, содержащего углеводороды С8 и более тяжелые углеводороды; подачу верхнего потока в реакторную систему гидрогенизации/дегидрогенизации с получением первого потока, содержащего ароматические соединения С6 и С7 с низким содержанием олефинов, при этом реакторная система гидрогенизации/дегидрогенизации функционирует при температуре в интервале от 420°C до 460°C; подачу потока кубового остатка в аппарат для проведения риформинга для получения риформата кубового остатка, содержащего ароматические соединения; подачу указанного первого потока и потока риформата кубового остатка в по существу изотермическую реакторную систему с получением в результате потока ароматических соединений, при этом изотермическая реакторная система функционирует при температуре более 540°C; и подачу указанного потока ароматических соединений в колонну разделения риформата для получения верхнего потока риформата, содержащего ароматические соединения С7 и более легкие ароматические соединения, и парафины С7 или более легкие парафины, и потока кубового остатка, содержащего углеводороды С8 и более тяжелые углеводороды. Использование указанного способа позволяет снизить материальные издержки и энергопотребление. 7 з.п. ф-лы, 2 ил.

1. Способ производства ароматических соединений из потока углеводородного сырья, включающий:

подачу потока углеводородного сырья в колонну фракционирования для получения верхнего потока, содержащего углеводороды С7 и более легкие углеводороды, и потока кубового остатка, содержащего углеводороды С8 и более тяжелые углеводороды;

подачу верхнего потока в реакторную систему гидрогенизации/дегидрогенизации с получением первого потока, содержащего ароматические соединения С6 и С7 с низким содержанием олефинов, при этом реакторная система гидрогенизации/дегидрогенизации функционирует при температуре в интервале от 420°C до 460°C ;

подачу потока кубового остатка в аппарат для проведения риформинга для получения риформата кубового остатка, содержащего ароматические соединения;

подачу указанного первого потока и потока риформата кубового остатка в по существу изотермическую реакторную систему с получением в результате потока ароматических соединений, при этом изотермическая реакторная система функционирует при температуре более 540°C; и

подачу указанного потока ароматических соединений в колонну разделения риформата для получения верхнего потока риформата, содержащего ароматические соединения С7 и более легкие ароматические соединения, и парафины С7 или более легкие парафины, и потока кубового остатка, содержащего углеводороды С8 и более тяжелые углеводороды.

2. Способ по п. 1, дополнительно включающий подачу верхнего потока риформата в аппарат для извлечения ароматических соединений с получением потока ароматических продуктов, содержащих бензол и толуол, и потока рафината.

3. Способ по п. 2, дополнительно включающий подачу потока рафината в реакторную систему гидрогенизации/дегидрогенизации.

4. Способ по п. 2, дополнительно включающий подачу потока рафината в по существу изотермическую реакторную систему.

5. Способ по любому из пп. 1-4, в котором потоком углеводородного сырья является нафта в полном температурном интервале выкипания.

6. Способ по любому из пп. 1-4, в котором реакторная система гидрогенизации/дегидрогенизации использует катализатор, металлический компонент которого выполняет функцию гидрогенизации олефинов и дегидрогенизации нафтенов.

7. Способ по любому из пп. 1-4, в котором реакторная система гидрогенизации/дегидрогенизации содержит только металлический катализатор на носителе из инертного материала.

8. Способ по любому из пп. 1-4, дополнительно включающий подачу потока углеводородного сырья в гидроочиститель перед направлением указанного потока углеводородного сырья в колонну фракционирования.

| US 6740228 B1, 25.05.2004 | |||

| US 4401554 A, 30.08.1983 | |||

| US 2007299289 A1, 27.12.2007 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2295557C2 |

Авторы

Даты

2015-09-27—Публикация

2012-09-13—Подача