Заявление о приоритете

Настоящая заявка притязает на приоритет по заявке US No 13/327,212, которая была подана 15 декабря 2011 года.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу повышения производства ароматических соединений. В частности, к улучшению и увеличению получения ароматических соединений, таких как бензол, толуол и ксилолы, из лигроина высокотемпературным риформингом.

Известный уровень техники

Риформинг нефтяного сырья является важным процессом для производства полезных продуктов. Одним важным процессом является разделение и улучшение углеводородов для моторного топлива, например, производства исходного потока лигроина и повышение октанового числа лигроина в производстве бензина. Однако углеводородное сырье из источников сырой нефти включает производство полезных химических предшественников для использования в производстве пластмасс, моющих средств и других продуктов.

Улучшение бензина, являющееся важным процессом, и улучшение конверсии лигроина для повышения октанового числа были представлены в US 3729409, US 3753891, US 3767568, US 4839024, US 4882040 и US 5242576. Эти процессы включают разнообразные средства для повышения октанового числа и, в частности, для повышения содержания ароматических соединений в бензине.

Хотя существует тенденция к снижению содержания ароматических соединений в бензине, имеется много важных коммерческих применений ароматических соединений. Среди них коммерческие применения включают производство моющих средств в виде алкил-арилсульфонатов и пластмасс. Эти коммерческие применения требуют все больше ароматических соединений и более высокой чистоты. Производство и разделение ароматических соединений из потоков углеводородов приобретают все большее значение.

Процессы включают разделение потоков и работу несколько установок риформинга с использованием различных катализаторов, таких как монометаллический катализатор или некислый катализатор для более низкокипящих углеводородов и биметаллические катализаторы для более высококипящих углеводородов. Другие улучшения включают новые катализаторы, которые представлены в US 4677094, US 6809061 и US 7799729. Однако существуют ограничения способов и катализаторов, представленных в этих патентах, которые могут повлечь значительное увеличение расходов.

Улучшенные процессы необходимы для снижения издержек и потребления энергии в производстве ароматических соединений.

Краткое изложение сущности изобретения

Настоящим изобретением было установлено, что производство ароматических соединений из углеводородного потока, такого как лигроин полного интервала выкипания, с существенным содержанием нафтеновых соединений может быть увеличено за счет модификации нового процесса. Обработка исходного потока сырья или части исходного потока сырья для восстановления нафтенов в ароматические соединения до риформинга технологического потока снижает энергопотребление установкой риформинга и повышает содержание ароматических соединений в потоке продукта.

Способ включает пропускание исходного потока углеводородов и рециркулирующего газа в реактор дегидрирования для получения дегидрированного углеводородного потока с нафтенами, восстановленными до ароматических соединений. Дегидрированный поток поступает в сепаратор, обычно установку фракционирования, чтобы создать поток легких углеводородов, содержащий C7 и более легкие углеводороды, и поток тяжелых углеводородов, содержащий C8 и более тяжелые углеводороды. Поток тяжелых углеводородов подают в первую реакторную систему риформинга для получения первого потока риформинга. Первый поток риформинга и поток легких углеводородов подают во вторую реакторную систему риформинга для получения второго потока риформинга. Второй поток риформинга подают в колонну разделения риформинга для получения потока верхнего погона, содержащего C7 и более легкие ароматические соединения и углеводороды, и потока нижнего погона, содержащего С8 и более тяжелые углеводороды. Поток верхнего погона риформинга подают в установку получения ароматических соединений для получения потока продукта, содержащего ароматические соединения, содержащие бензол и толуол.

Другие цели, преимущества и применения настоящего изобретения станут очевидными для специалистов в данной области техники из следующего подробного описания и чертежей.

Краткое описание чертежей

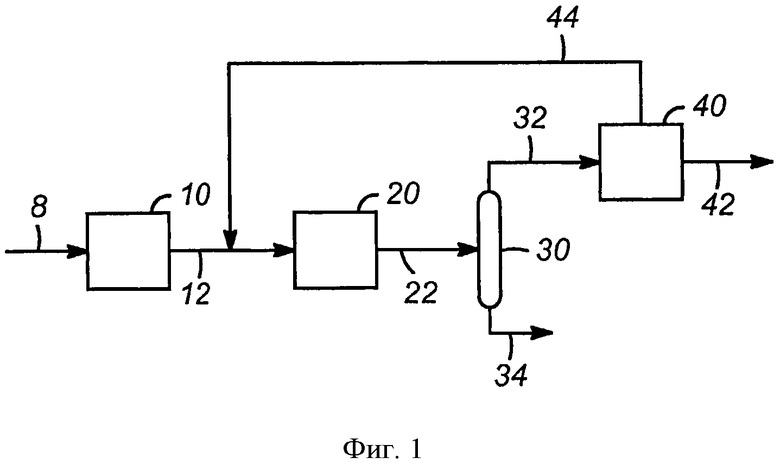

Фиг. 1 представляет одно осуществление настоящего изобретения с реактором дегидрирования, применяемым ко всему подаваемому сырью, с последующими реакторами риформинга;

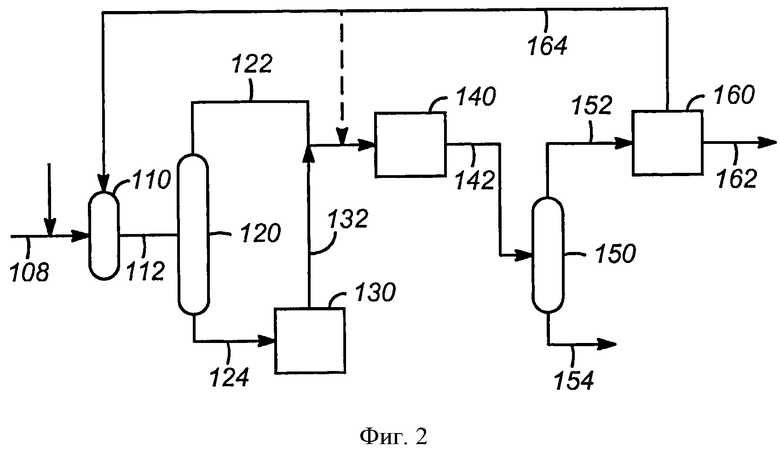

Фиг. 2 представляет второе осуществление изобретения, в котором поток углеводородов дегидрируют до подачи потоков в реакторную систему риформинга и дегидрированный поток отделяют и подвергают риформингу;

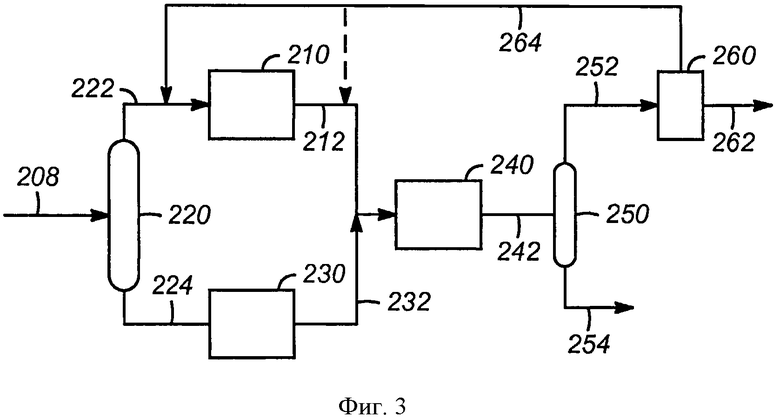

Фиг. 3 представляет другое осуществление с реактором дегидрирования, используемым для легких фракций фракционированного сырья; и

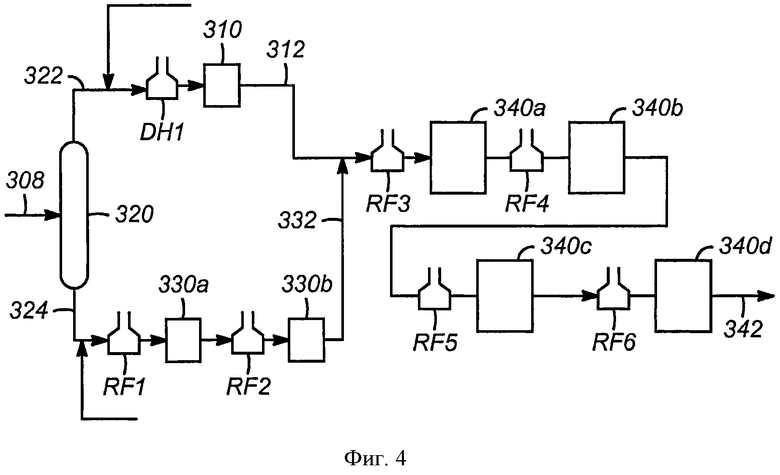

Фиг. 4 представляет конкретную схему с шестью реакторными системами.

Подробное описание изобретения

Риформинг углеводородного материала для увеличения содержания ароматических соединений является важным для повышения ценности углеводородного потока. Ароматические соединения, такие как бензол и толуол, являются ценными химическими веществами и используются в различных процессах для создания продуктов переработки. Примеры включают алкилароматические соединения для моющих средств, этилбензол и кумол. Процесс риформинга может включать эндотермические реакции и может влиять на эффективность за счет технологического контроля температуры реакторов.

Настоящее изобретение направлено на улучшение выхода ароматических соединений из углеводородного сырья. В частности, усовершенствование относится к лигроину диапазона полного выкипания в качестве исходного материала, когда проводят риформинг углеводородов для увеличения выхода ароматических соединений в диапазоне C6 - C8. Новый процесс предназначен для использования нескольких реакторов, управляемых при различных условиях для максимальной циклизации и ароматизации парафинов, но также для приведения к минимуму катализируемого металлом коксования и термического крекинга. Из-за проблем, связанных с высокими температурами на входе, предпочтительно максимизировать температуру слоя катализатора при минимизации температуры на входе реактора. В связи с эндотермической природой некоторых компонентов в лигроине в качестве сырья, обычный подход состоит в нагреве сырья до более высокой температуры, при снижении температуры в реакторе.

Важно отметить, что при изучении процесса риформинга общеизвестно, что более крупные парафины, такие как С8 и более крупные, ароматизировать легче, чем C6 парафины. Это может привести к мнению, что более легкие углеводороды предпочтительно выдерживать в реакторе более длительное время, чем более тяжелые парафины. В противоположность этому было установлено, что с применением более короткого времени контакта для более легких углеводородов, чем для более тяжелых углеводородов, получают более высокие общие выходы превращения. Это приводит к новым идеям по контролю процесса, которые являются нелогичными с точки зрения признанного процесса риформинга.

Настоящее изобретение направлено на улучшение экономии энергии в процессе риформинга углеводородного сырья при производстве ароматических соединений. Процесс, как показано на фиг.1, включает подачу потока углеводородного сырья 8 в первый реактор 10 для получения дегидрированного углеводородного потока 12. Первый реактор предназначен для гидрирования нафтеновых соединений и может быть или реактором дегидрирования, или реактором риформинга. Когда первый реактор представляет собой реактор риформинга, один и тот же катализатор может быть использован в каждом из реакторов риформинга в способе, описанном в заявке. Дегидрированный поток 12 подают во вторую реакторную систему 20 для получения превращенного потока углеводородов 22 с повышенным содержанием ароматических соединений. Вторая реакторная система предпочтительно является реакторной системой риформинга, которая функционирует практически в изотермических условиях. Реакторная система риформинга 20 циклизует и ароматизирует парафиновые соединения. Дегидрированный углеводородный поток имеет сниженное содержание нафтенов и обеспечивает более низкое потребление энергии в последующих реакторах, а также обеспечивает функционирование изотермической реакторной системы 20 при повышенной температуре при минимальном снижении температуры в реакторах. Углеводородный поток риформинга 22 подают в колонну разделения риформата 30 для получения верхнего погона риформата 32, включающего C6 и C7 ароматические соединения, и нижнего погона риформата 34, включающего более тяжелые углеводороды. Верхний погон риформата подают в установку разделения ароматических соединений 40 для получения потока ароматических продуктов 42 и потока рафината 44. Поток рафината 44 может быть направлен обратно в реакторную систему риформинга 20 для дальнейшей циклизации и ароматизации парафинов в потоке рафината 44.

Установка получения ароматических соединений 40 может включать различные способы разделения ароматических соединений из потока углеводородов. Одним промышленным стандартом является процесс SulfolaneTM, который является экстрактивной дистилляцией с использованием сульфолана для облегчения экстракции ароматических соединений высокой чистоты. Процесс SulfolaneTM хорошо известен специалистам в данной области техники.

Реакторная система дегидрирования 10 может включать несколько реакторов, в которой каждый реактор работает при температуре 200-650°C, с предпочтительной операционной температурой 440-560°C. Эксплуатационные условия реактора дегидрирования включают давление от 100 кПа до 10 МПа, с предпочтительным давлением между 100 кПа и 2 МПа и с более предпочтительным давлением 100-500 кПа. Реакторная система дегидрирования 10 может включать возвращение в цикл газообразного потока водорода в процесс дегидрирования.

По существу изотермическая реакторная система 20 включает несколько реакторов с нагревателями между реакторами и может включать реакторную систему с повышающейся температурой, в которой первые один или два реактора в системе работают при более низкой температуре, остальные реакторы работают при более высоких температурах. Реакторы работают последовательно, причем технологический поток проходит через каждый реактор и повторно нагревается до одной и той же температуры на входе реактора для каждого реактора. Реакторная система риформинга 20 предпочтительно работает при температуре, по меньшей мере, 540°C, при условиях температуры реакции риформинга 540-600°C и более предпочтительно 560-580°C.

Когда система риформинга 20 работает в режиме повышения температуры, первый реактор или первый и второй реакторы работают при температуре 440-560°C и последующие реакторы работают при температуре выше 540°C. Предпочтительно первый реактор работает при температуре 440-480°C, с последующими реакторами, работающими при температуре 550-570°C. Один необязательный режим работы реакторной системы риформинга 20 состоит в работе каждого последующего реактора при более высокой температуре, чем предыдущий реактор в серии.

В дополнение к эксплуатационным температурам, условия работы различных реакторов риформинга обеспечивают различный технологический контроль. Дополнительные контролируемые переменные включают объемные скорости, отношения водорода к углеводородам в сырье и давление. Предпочтительно, чтобы реакторы риформинга с более легкими углеводородами работали при более низком давлении, чем реакторы риформинга с более тяжелыми углеводородами. Примером рабочих давлений для первого реактора риформинга является 130-310 кПа, предпочтительно около 170 кПа (10 фунтов на квадратный дюйм, изб.) и рабочее давление второго реактора риформинга составляет 240-580 кПа, предпочтительно около 450 кПа (50 фунтов на квадратный дюйм, изб.).

Моделирование промышленного реактора включало температуру на входе 515-560°C, отношение водорода к углеводородам 5, давление в реакторе на разных уровнях 10-50 фунтов на квадратный дюйм, или 170-450 кПа, WHSV составляла 0,75-3 ч-1, и с различной загрузкой катализатора для расширения степени превращения.

Колонна разделения риформата 30 может изменить состав смеси ароматических углеводородов в верхнем погоне 32. Для увеличения извлечения ксилола колонна разделения риформата 30 может работать с подачей C8 ароматических соединений в верхний погон 32 и в последующие установки получения ароматических соединений 40.

Другой способ изобретения включает подачу части углеводородного сырья, как показано на фиг. 2. В частности, поток сырья лигроина 108 дегидрируют в реакторе дегидрирования НО для получения потока сырья лигроина 112 с пониженным содержанием нафтенов. Восстановленный поток лигроина 112 подают в ректификационную установку 120 для получения легкого верхнего погона 122, содержащего C7 и более легкие углеводороды, и тяжелого нижнего погона 124, содержащего C8 и более тяжелые углеводороды. Нижний погон 124 подают в первую реакторную систему риформинга 130 для получения первого потока риформата 132 с повышенным содержанием ароматических соединений. Первый поток риформата 132 и легкий верхний погон 122 подают во вторую реакторную систему риформинга 140 для получения второго потока риформата, содержащего ароматические соединения 142. Вторая реакторная система риформинга 140 по существу работает как изотермическая реакторная система, и работает при высокой температуре. В альтернативном осуществлении реактор 110 может включать реактор риформинга вместо реактора дегидрирования.

В одном осуществлении восстановленный поток лигроина 112 подают в сепаратор отходящего газа (не показан) для удаления легких отходящих газов, таких как водород и любые остаточные кислые газы, такие как сероводород, которые получаются в реакторе дегидрирования 110, перед подачей потока лигроина 112 в ректификационную установку 120. Второй поток риформата 142 подают в колонну разделения риформата 150 для получения верхнего погона риформата 152, содержащего C6 и C7 ароматические соединения и более легкие углеводороды, и нижнего погона риформата 154, содержащего C8 и более тяжелые углеводороды. Верхний погон риформата 152 подают в установку получения ароматических соединений 160 для получения потока ароматических продуктов 162 и потока рафината 164. Поток ароматических продуктов 162 будет содержать бензол и толуол и небольшое количество ксилолов. Необязательно, колонна разделения риформата 150 может работать для получения C8 ароматических соединений в верхнем погоне риформата 152 и затем в потоке ароматических продуктов 162.

Первая реакторная система риформинга 130 может включать несколько реакторов с нагревателями между реакторами. В предпочтительном осуществлении реакторы, связанные последовательно с первой реакторной системой риформинга 130, содержат два реактора, каждый из которых имеет нагреватель сырья реактора. Первый реактор работает при более низкой температуре и в условиях превращения большинства эндотермических углеводородов в ароматические соединения. Продукт первого реактора нагревают до более высокой температуры на входе второго реактора. Температура на входе первого реактора составляет 440-560°C, предпочтительно температура на входе составляет 440-460°C, более предпочтительно температура составляет 445-455°C, наиболее предпочтительно температура на входе составляет 450°С.Температура на входе второго реактора составляет 540-580°C, предпочтительно температура на входе составляет 560°C. Вторая реакторная система риформинга 140 может включать несколько последовательных реакторов с нагревателями между реакторами. При работе в сочетании с первой реакторной системой 130 вторая реакторная система 140 работает с контролем температуры так, чтобы свести к минимуму изменение температуры. В частности, реакции являются эндотермическими, так что нагреватели между реакторов работают, чтобы повысить температуру на входе в реактор до 540-580°C, предпочтительно до температуры на входе 560°C.

В одном осуществлении поток рафината 164 подают в первый реактор в первой реакторной системе 140 для циклизации и ароматизации более эндотермических компонентов до подачи выходящего потока первого реактора в последующий реактор.

Одно конкретное осуществление включает подачу исходного потока лигроина 108 и богатого по водороду рециркулирующего газа в реактор дегидрирования 110, чтобы снизить содержание нафтеновых соединений в исходном потоке лигроина 108. Восстановленный поток 112 подают в ректификационную установку 120 для получения потока C7 и более легких углеводородов 122 и потока C8 и более тяжелых углеводородов 124. Поток C8 и более тяжелых углеводородов 124 подают с рециркулирующим газом в первую реакторную систему 130 для получения первого выходящего потока реактора 132. Выходящий поток первого реактора 132 и поток C7 и более легких углеводородов 122 подают во вторую реакторную систему 140 для получения выходящего потока второго реактора 142. Выходящий поток второго реактора 142 подают в колонну разделения риформинга 150 для получения верхнего погона риформата 152 и нижнего погона риформата 154. Верхний погон риформата 152 содержит C6 и C7 ароматические соединения и подается в установку получения ароматических соединений 160 для получения потока ароматических продуктов 162 и потока рафината 164. Поток рафината 164 подают в реактор дегидрирования 110 для взаимодействия олефинов и уменьшения количества олефинов, подаваемых реакторные системы риформинга 130 и 140.

В другом осуществлении способ повышения выхода ароматических углеводородов из потока сырья включает подачу потока углеводородов в реактор дегидрирования. Дегидрированный поток подают в сепаратор для получения потока легких углеводородов, содержащего C7 и более легкие углеводороды, и потока тяжелых углеводородов, содержащего C8 и более тяжелые углеводороды. Поток легких углеводородов подают в первую реакторную систему риформинга для получения первого потока риформата, содержащего C6 и C7 ароматические соединения. Поток тяжелых углеводородов подают во вторую реакторную систему риформинга для получения второго потока риформата, содержащего ароматические соединения. Первый и второй потоки риформата подают в колонну разделения риформинга для получения верхнего погона, включающего C7 и более легкие ароматические соединения и углеводороды, и нижнего погона, содержащего C8 и более тяжелые ароматические соединения и углеводороды.

Изобретение для повышения выхода ароматических соединений из углеводородного сырья включает улучшение подхода к риформингу углеводородного сырья. Хотя процесс риформинга углеводородного сырья известен и одной проблемой является эндотермическая природа процесса, отсутствует информация, которая раскрывает возможность улучшения выхода при одновременном снижении потребления энергии с помощью инновационного способа переработки углеводородного сырья. Процесс, как показано на фиг. 3, включает подачу исходного углеводородного сырья 208 в ректификационную установку 220. Поток сырья разделяется на легкий верхний погон 222 и более тяжелый нижний погон 224. Легкий верхний погон 222 содержит C7 и более легкие углеводороды и подается в реактор дегидрирования 210, где получают дегидрированный поток 212 с пониженным содержанием нафтенов. Нижний погон 224, содержащий C8 и более тяжелые углеводороды, подают в первую реакторную систему риформинга 230 для получения первого выходящего потока 232 реактора. Первый выходящий поток 232 и дегидрированный поток 212 подают во вторую реакторную систему 240 для получения выходящего потока ароматических соединений 242.

В альтернативном осуществлении процесса, как показано на фиг.3, реактор 210 может включать реактор риформинга вместо реактора дегидрирования. Эффект использования реактора риформинга, работающего при более низкой температуре, обеспечивает использование одного и того же катализатора в каждом из реакторов риформинга.

Способ может дополнительно включать подачу выходящего потока ароматических соединений 242 в колонну разделения ароматических соединений 250 для получения верхнего погона ароматических соединений 252, содержащего C7 и более легкие ароматические углеводороды, и нижнего погона 254, содержащего более тяжелые углеводороды. Верхний погон ароматических соединений 252 подают в установку разделения ароматических соединений 260 для получения потока ароматических продуктов 262 и потока рафината 264. Поток рафината 264 может иметь существенное количество олефинов в рафинате и может быть подан в реактор дегидрирования 210 для дальнейшей переработки олефинов и превращения в ароматические соединения. При низком содержании олефинов в потоке рафината 264 поток рафината 264 может быть направлен в обход реактора дегидрирования и подан во вторую реакторную систему 240.

Первая реакторная система 230 может включать несколько реакторов, в которой каждый реактор имеет нагреватель для нагрева входящей технологической жидкости до искомой температуры реакции. Реакторы работают последовательно с нагревателями между реакторами. В первой реакторной системе 230 первый реактор в системе 230 работает при температуре на входе 440-560°C, предпочтительно 440-460°C. Последующие реакторы в первой реакторной системе работают при температуре на входе реактора 540-580°C, предпочтительно при температуре на входе 560-580°C.

Вторая реакторная система 240 может включать несколько реакторов, работающих последовательно, при этом каждый реактор, имеющий нагреватель для регулирования температуры входа перерабатываемой жидкости. Температура на входе в каждый реактор составляет 540-580°C, предпочтительно 560-580°C и более предпочтительно с контролем температуры на входе до 560°C.

Используя результаты с применением микрореактора и моделирования, были определены тепловой и массовый баланс для конфигураций реактора. Фиг. 4 показывает комбинацию из шести реакторов с реактором дегидрирования 310 для переработки верхнего погона 322 из ректификационной установки 320. Шесть реакторов в конфигурации 2×4 с 2 реакторами в первой реакторной системе и 4 реакторами во второй реакторной системе. Сравнение результатов по тепловому и массовому балансу и выходу риформинга для процесса риформинга лигроина проведено между этим примером и примером, когда отсутствовал реактор дегидрирования 310. Каждый реактор имеет нагреватель сырья, в котором сырье в каждом реакторе нагревали до предпочтительной температуры. В процессе лигроин 308 разделяют для получения потока верхнего погона 322, богатого по C7 нафтенам и легким компонентам, и потока нижнего погона 324, богатого по C8 и более тяжелым компонентам. Нижний погон 324 подают в первый реактор каталитического риформинга 330a, с выходящим потоком из первого реактора риформинга 330а, подаваемого во второй реактор риформинга 330b для получения первого потока 332. Верхний погон 322 подают в реактор дегидрирования 310 для получения дегидрированного выходящего потока 312. Дегидрированный поток 312 и поток 332 сначала объединяют и нагревают в RF3 для подачи в третий реактор риформинга 340a. Технологический поток затем подают через последующие нагреватели сырья реакторов RF4, FR5, RF6 и последующие реакторы 340B, 340C, 340D и как показано на фиг. 4.

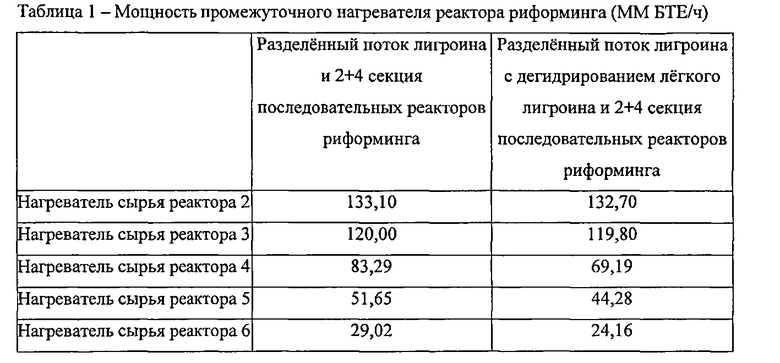

Секция 2+4 реакторов риформинга состоит из шести последовательных реакторов, с потоком тяжелых углеводородов, проходящим через первые два реактора и с потоком легких углеводородов, объединенным с выходящим потоком второго реактора и проходящим через остальные 4 реактора. Тепловая мощность приведена в ММ БТЕ/ч.

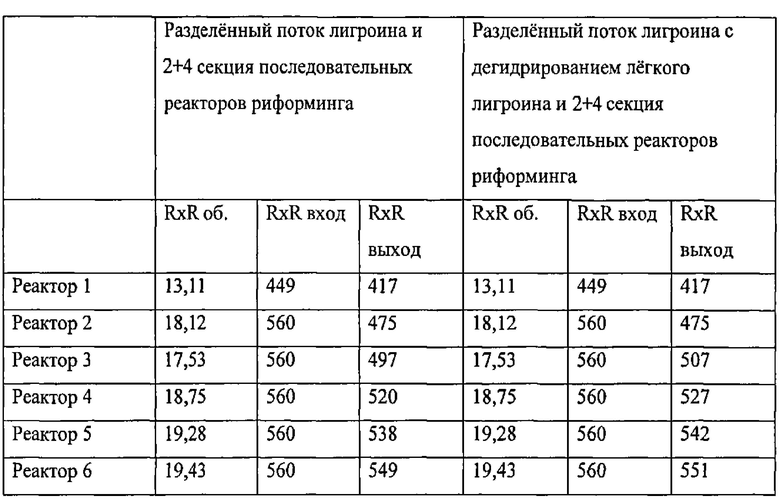

На основании результатов процесс, который включает дегидрирование нафтенов до реакторов риформинга приводит к снижению тепловой мощности нагревателей между реакторами (RF3, RF4, RF5 и RF6). Кроме того, следующая таблица 2 показывает, что предварительное дегидрирование исходного потока лигроина приводит к уменьшению падения температуры в реакторах. Это связано с сокращением эндотермических реакций в реакторе из-за уменьшения количества нафтенов, подаваемых в реакторы риформинга. Это обеспечивает поддержание состояния системы, близкого к изотермическому процессу, с реакциями, проводимыми вблизи к искомой температуре реакции.

Таблица 2 - Условия реакции зоны риформинга

Объем реактора (R×R об.) приведен в кубических метрах, и температура приведена в градусах Цельсия. Температура на входе первого реактора составляет 449°C и в остальных реакторах 560°C.

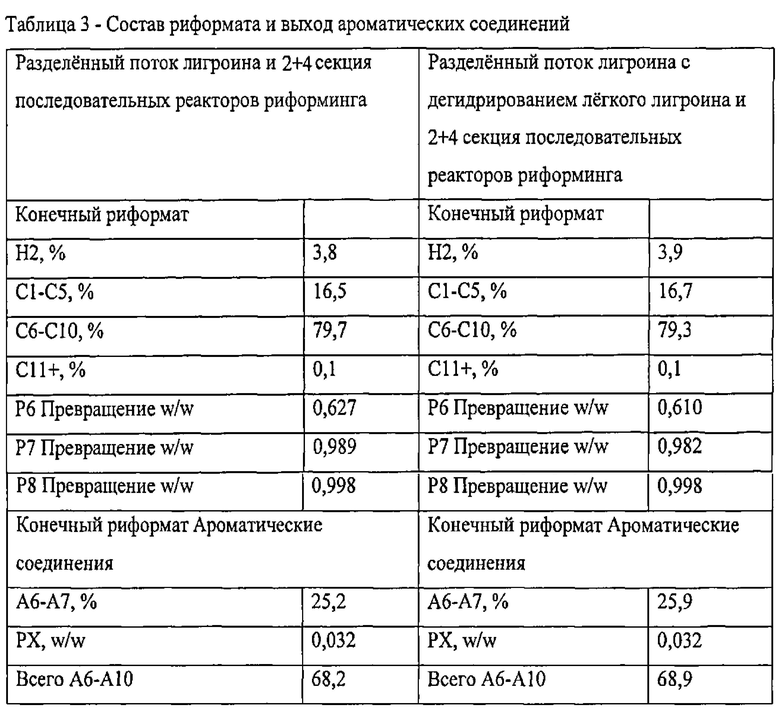

Хотя это обеспечивает значительную экономию энергии, имеется улучшение в превращении лигроина в ароматические соединения поддержанием высокой температуры в реакторе. Таблица 3 показывает увеличение выхода бензола (A6) и толуола (A7) с включением реактора дегидрирования 310. Улучшение выхода отчасти обусловлено более высокими общими температурами в реакторах риформинга.

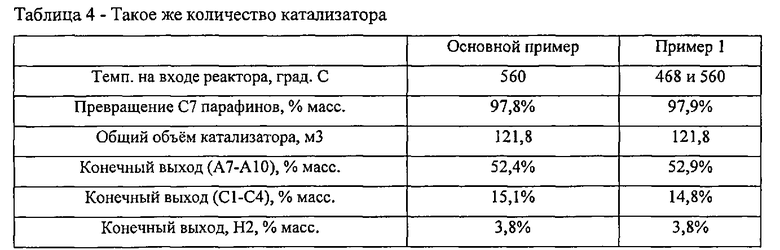

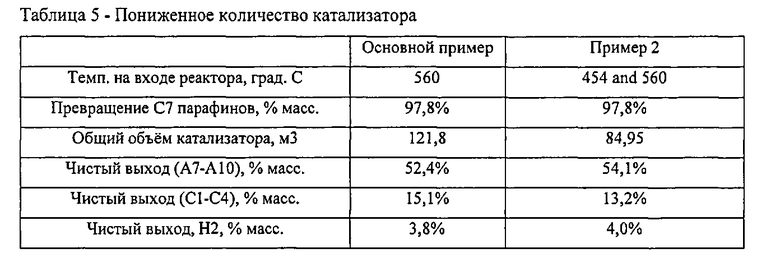

Результаты двух моделирований, показывающие улучшение, представлены в таблицах 4 и 5. Выполнен основной пример и сравнивается с новой альтернативной конфигурацией.

Примеры, представленные в таблице 4, включают новую конфигурацию, пример 1, для сравнения с основным примером. Основной пример предполагает использование реакторной системы риформинга, работающей при высокой температуре. В основном осуществлении имеется четыре реактора риформинга с температурой на входе 560°C. Новая конфигурация в примере 1 включает реакторную систему риформинга основного примера с предварительным реактором. Предварительный реактор является реактором риформинга, работающим при 468°C. Общее количество катализатора и в основном примере, и в новой конфигурации одинаковое, причем катализатор был перераспределен так, что каждый реактор в новой конфигурации имеет меньшее количество катализатора. В процессе повышается выход ароматических соединений, в то время как дополнительное преимущество состоит в снижении выхода легких фракций. Чистый выход равен чистому продукту минус свежее сырье, деленное на свежее сырье, или:

(Чистый выход)=(Чистый продукт - Свежее сырье)/(Свежее сырье).

Проведено второе моделирование, чтобы показать улучшение, позволяющее уменьшить количество катализатора, необходимое для доказательства улучшенного выхода. Примеры, представленные в таблице 5, включают конфигурацию со сниженным количеством катализатора, пример 2, по сравнению с основным примером.

Сниженное количество катализатора показывает, что имеется улучшение с использованием меньшего количества катализатора. В примере 2 общее количество катализатора для всех реакторов более чем на 30% меньше по сравнению с общим количеством катализатора основного примера. В примере 2 семь реакторов работают при высокой температуре 560°C и предварительный реактор работает при 454°C. Общее количество катализатора распределено по всем реакторам. Более низкая температура в предварительном реакторе обеспечивает эффект более низкого объема катализатора в последующих реакторах, работающих при повышенной температуре. В новом процессе также более высокая объемная скорость, что снижает побочные реакции, а также способствует улучшению операций.

Риформинг является высокотемпературным процессом. Металлические элементы реакторных систем риформинга, включающие нагреватели, обвязку и реакторы, обычно требуют пассивации металла для предотвращения коксования в ходе процесса, катализируемого металлом. Пассивацию металла осуществляют добавлением небольшого количества серы. Источником серы обычно является сероводород (H2S). Введение H2S в процесс генерируется добавлением DMDS (диметилдисульфид) до реакторной системы по технологической схеме. DMDS термически разлагается при нагревании сырья. Однако термическое разложение DMDS до H2S является неполным при температуре ниже 600°C. В процессе риформинга без предварительного реактора пассивация металла нагревателя, технологической линии и ввода сырья первого риформинга, первого реактора риформинга, работающего при менее 600°C, может быть неполной в результате низкого парциального давления H2S, что является следствием неполного разложения DMDS. Неожиданным преимуществом нового процесса является полное разложение DMDS до H2S в предварительном реакторе, где условия для образования кокса катализируемого металлом являются менее благоприятными. Из-за присутствия катализатора разложение DMDS по существу является полным на выходе из слоя катализатора предварительного реактора. Таким образом, парциальное давление H2S в сырье, поступающем в нагреватель, технологическую линию и реактор первого высокотемпературного риформинга, где условия для образования кокса катализируемого металлом, являются более благоприятными, будет максимальным, приводящим таким образом к максимальной пассивации металла.

Таким образом, эффекты могут быть достигнуты с помощью инновационных технологических схем, которые позволяют управлять реакциями. В то время как изобретение было описано на основе предпочтительных на настоящее время осуществлений, следует понимать, что изобретение не ограничено раскрытыми осуществлениями, но оно предназначено для охвата различных модификаций и эквивалентных структур, включенных в объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДВАРИТЕЛЬНАЯ ГИДРООЧИСТКА НАФТЕНОВ С ПОСЛЕДУЮЩИМ ВЫСОКОТЕМПЕРАТУРНЫМ РИФОРМИНГОМ | 2012 |

|

RU2568122C2 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2548914C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО ПЛАТФОРМИНГА | 2012 |

|

RU2551646C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ОБЪЕМА ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2553992C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ОБЪЕМА ПРОИЗВОДСТВА БЕНЗОЛА И ТОЛУОЛА | 2012 |

|

RU2543712C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2548671C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПЛАФОРМИНГА С ИСПОЛЬЗОВАНИЕМ ИНТЕГРИРОВАННОГО РЕАКТОРА ГИДРОГЕНИЗАЦИИ/ДЕГИДРОГЕНИЗАЦИИ | 2012 |

|

RU2564412C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРОИЗВОДСТВА БЕНЗОЛА И ТОЛУОЛА | 2012 |

|

RU2540275C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА БЕНЗИНА | 2019 |

|

RU2753968C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА БЕНЗИНА | 2019 |

|

RU2753530C1 |

Изобретение относится к способу повышения выхода ароматических соединений из углеводородного сырья. Способ включает: подачу углеводородного сырья, содержащего лигроин, и содержащего водород рециркулирующего газа, полученного из установки разделения ароматических соединений, в первый реактор для получения первого выходящего потока с пониженным содержанием нафтенов, при этом первый реактор представляет собой реактор дегидрирования или реактор риформинга, работающий при пониженной температуре; подачу первого выходящего потока в сепаратор для создания потока легких углеводородов, содержащего С7 и более легкие углеводороды, и потока тяжелых углеводородов, содержащего С8 и более тяжелые углеводороды; подачу потока тяжелых углеводородов во вторую реакторную систему для получения второго выходящего потока с повышенным содержанием ароматических соединений; подачу второго выходящего потока и потока легких углеводородов в третью реакторную систему для получения третьего выходящего потока, содержащего ароматические соединения; и подачу третьего выходящего потока в колонну разделения продуктов риформинга для получения верхнего погона, содержащего С7 и более легкие ароматические соединения и углеводороды, и нижнего погона, содержащего С8 и более тяжелые ароматические соединения и углеводороды. При этом вторая реакторная система является первой реакторной системой риформинга, работающей при втором наборе условий реакции, а третья реакторная система является второй реакторной системой риформинга, работающей при третьем наборе условий реакции, и при этом второй набор условий реакции включает температуру в диапазоне 540-580°C и давление менее 580 кПа, и при этом давление во втором наборе условий меньше, чем давление в третьем наборе условий. Использование настоящего изобретения позволяет снизить потребление энергии. 8 з.п. ф-лы, 4 ил., 5 табл., 2 пр.

1. Способ повышения выхода ароматических соединений из углеводородного сырья, включающий:

подачу углеводородного сырья, содержащего лигроин, и содержащего водород рециркулирующего газа, полученного из установки разделения ароматических соединений, в первый реактор для получения первого выходящего потока с пониженным содержанием нафтенов, при этом первый реактор представляет собой реактор дегидрирования или реактор риформинга, работающий при пониженной температуре;

подачу первого выходящего потока в сепаратор для создания потока легких углеводородов, содержащего С7 и более легкие углеводороды, и потока тяжелых углеводородов, содержащего С8 и более тяжелые углеводороды;

подачу потока тяжелых углеводородов во вторую реакторную систему для получения второго выходящего потока с повышенным содержанием ароматических соединений;

подачу второго выходящего потока и потока легких углеводородов в третью реакторную систему для получения третьего выходящего потока, содержащего ароматические соединения; и

подачу третьего выходящего потока в колонну разделения продуктов риформинга для получения верхнего погона, содержащего С7 и более легкие ароматические соединения и углеводороды, и нижнего погона, содержащего С8 и более тяжелые ароматические соединения и углеводороды;

при этом вторая реакторная система является первой реакторной системой риформинга, работающей при втором наборе условий реакции, а третья реакторная система является второй реакторной системой риформинга, работающей при третьем наборе условий реакции, и при этом второй набор условий реакции включают температуру в диапазоне 540-580°C и давление менее 580 кПа, и при этом давление во втором наборе условий меньше, чем давление в третьем наборе условий.

2. Способ по п. 1, дополнительно включающий подачу ароматического верхнего погона в установку разделения ароматических соединений для получения потока ароматических продуктов и рециркулирующего потока, содержащего водород.

3. Способ по любому из пп. 1-2, в котором первая реакторная система риформинга содержит несколько реакторов в последовательной конфигурации.

4. Способ по п. 3, в котором несколько реакторов содержат нагреватель между реакторами для каждого реактора для нагрева сырья реактора.

5. Способ по любому из пп. 1-2, в котором первый реактор представляет собой реактор риформинга, работающий при температуре 440-560°C.

6. Способ по любому из пп. 1-2, в котором вторая реакторная система риформинга содержит несколько реакторов.

7. Способ по п. 6, в котором первый реактор во второй реакторной системе работает при температуре 440-560°C и последующие реакторы второй реакторной системы работают при температуре 540-580°C.

8. Способ по любому из пп. 1-2, в котором первый реактор представляет собой реактор дегидрирования, работающий при температуре 440-560°C.

9. Способ по п. 2, дополнительно включающий подачу потока рафината в первую реакторную систему.

| US 5935415 A, 10.08.1999 | |||

| US 4401554 A, 30.08.1983 | |||

| US 2007299289 A1, 27.12.2007 | |||

| US 6004452 A, 21.12.1999 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2295557C2 |

Авторы

Даты

2016-02-20—Публикация

2012-09-13—Подача