Притязание на приоритет

По данной заявке испрашивается приоритет на основании заявки на патент США №13/417200, поданной 9 марта 2012 г., по которой испрашивается приоритет на основании предварительной заявки на патент США №61/480820, поданной 29 апреля 2011 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу повышения объема производства ароматических соединений. В частности, оно относится к способу улучшения и повышения объема производства ароматических соединений, таких как бензол, толуол и ксилолы, из исходного потока нафты.

Уровень техники

Риформинг нефтяного сырья представляет собой важный процесс получения полезных продуктов. Одним из значимых процессов является отделение углеводородов моторного топлива и улучшение их качества, как например, получение исходного потока нафты и повышение октанового показателя детонационной стойкости нафты при производстве бензина. Однако исходные углеводородные потоки из источника сырой нефти пригодны для получения полезных химических предшественников для использования в производстве пластических масс, моющих средств и других продуктов.

Улучшение качества бензина представляет собой важный процесс, и варианты увеличения конверсии исходных потоков нафты для повышения октанового числа были представлены в патентах США 3729409, 3753891, 3767568, 4839024, 4882040 и 5242576. Данные процессы включают в себя широкое разнообразие способов повышения октанового числа, и конкретно увеличения содержания ароматических соединений в бензине.

Способы включают расщепление исходного сырья и функционирование нескольких реакторов риформинга с использованием различных катализаторов, таких как монометаллический катализатор или некислотный катализатор для углеводородов с более низкими температурами кипения и биметаллические катализаторы для углеводородов с более высокими температурами кипения. Другие усовершенствования включают в себя новые катализаторы, приведенные в патентах США 4677094, 6809061 и 7799729. Однако для способов и катализаторов, представленных в указанных патентах, существуют ограничения, и они могут повлечь за собой значительные увеличения расходов.

Сущность изобретения

Настоящее изобретение представляет собой способ увеличения количества ароматических соединений, вырабатываемых из исходного углеводородного потока, при использовании одного типа катализатора, который подвергают циркуляции через реакторы и регенераторы. В частности, способ предназначен для увеличения количества бензола и толуола, получаемых из углеводородного сырьевого потока.

Способ включает в себя пропускание исходного углеводородного потока в узел разделения для формирования легкого технологического потока с относительно пониженной концентрацией эндотермичного углеводородного компонента и тяжелого технологического потока с относительно повышенной концентрацией эндотермичных углеводородных компонентов. Легкий технологический поток пропускают в первый реактор риформинга, который эксплуатируют при первой рабочей температуре. Тяжелый технологический поток пропускают во второй реактор риформинга, который эксплуатируют при второй рабочей температуре и в котором образуется выходной поток второго реактора риформинга. Выходной поток второго реактора риформинга пропускают в первый реактор риформинга, и в первом реакторе риформинга образуется выходной поток первого реактора риформинга, выходной поток первого реактора риформинга пропускают в узел отделения ароматических соединений для формирования потока очищенных ароматических соединений и потока рафината. Способ включает в себя использование одного и того же катализатора для реакторов риформинга, и при этом рабочая температура первого реактора риформинга выше рабочей температуры второго реактора риформинга.

В альтернативном варианте осуществления изобретения способ включает в себя пропускание исходной нафты в узел фракционирования для разделения исходной нафты на первый поток, который относительно обогащен нормальным гексаном, и второй поток, который относительно обогащен циклогексаном и более тяжелыми компонентами. Первый поток пропускают в первый реактор риформинга, эксплуатируемый при первой температуре. Второй поток пропускают во второй реактор риформинга, эксплуатируемый при второй температуре, причем вторая температура ниже первой температуры, и при этом во втором реакторе риформинга образуется выходной поток второго реактора риформинга. Выходной поток второго реактора риформинга пропускают в первый реактор риформинга, и в первом реакторе риформинга образуется выходной поток первого реактора риформинга. Выходной поток первого реактора риформинга пропускают в узел отделения ароматических соединений, где формируется поток очищенных ароматических продуктов, а также поток рафината с пониженным содержанием ароматических соединений.

Способ также включает в себя пропускание катализатора из общего регенератора в первый реактор риформинга с образованием выходного потока катализатора первого реактора риформинга и во второй реактор риформинга с образованием выходного потока катализатора второго реактора риформинга. Выходной поток катализатора первого реактора риформинга и выходной поток катализатора второго реактора риформинга пропускают в регенератор. Это обеспечивает возможность регулирования разделения катализатора по реакторам риформинга и скорости потока катализатора в отдельно взятые реакторы риформинга при использовании общего катализатора процесса и функционировании реакторов риформинга в различающихся условиях.

Другие цели, преимущества и варианты применения настоящего изобретения станут очевидны специалистам в данной области техники из нижеследующего подробного описания и чертежей.

Краткое описание чертежей

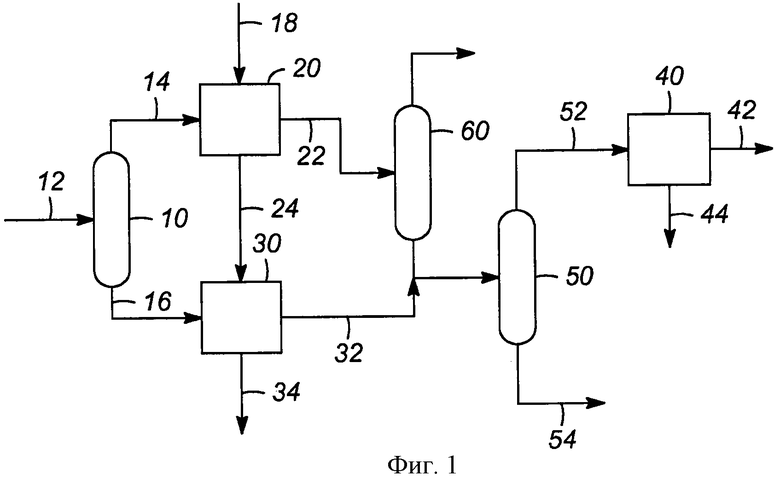

На фиг.1 представлен один из вариантов осуществления изобретения, отображающий первый способ подачи разделенными потоками;

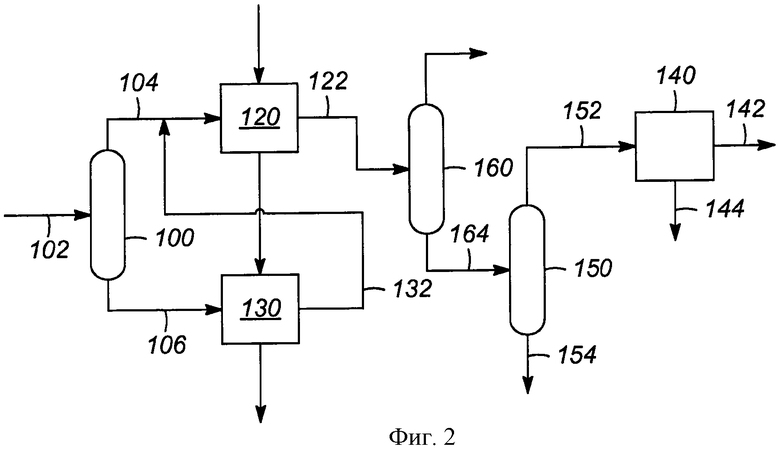

на фиг.2 представлен второй вариант осуществления изобретения, отображающий второй способ подачи разделенными потоками;

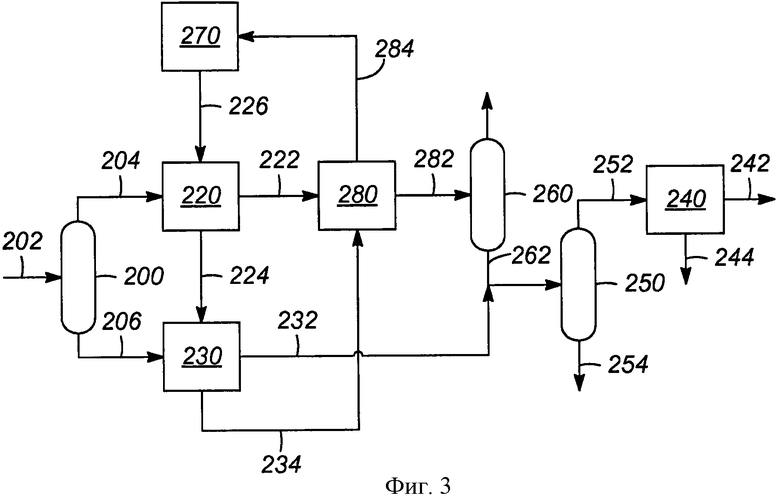

на фиг.3 представлен третий вариант осуществления изобретения, отображающий третий способ подачи разделенными потоками;

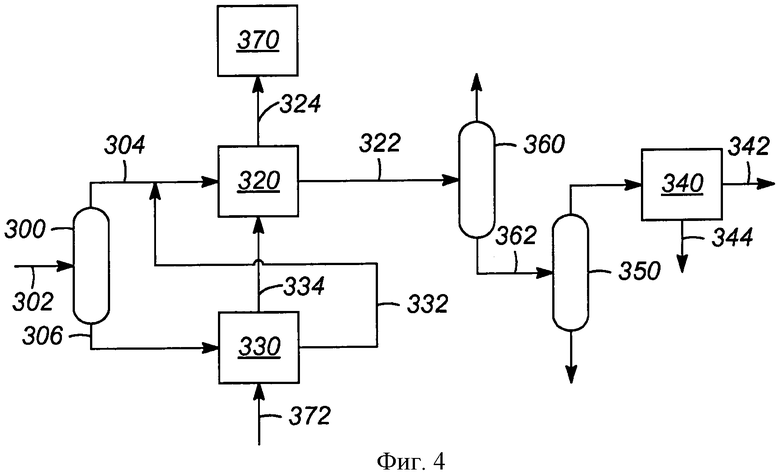

на фиг.4 представлен четвертый вариант осуществления изобретения, отображающий четвертый способ с разделенной подачей нафты; и

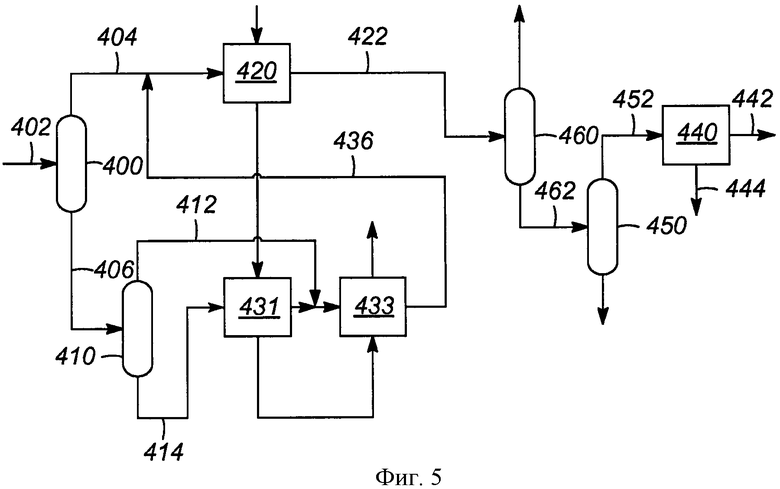

на фиг.5 представлен пятый вариант осуществления изобретения, отображающий пятый способ с дополнительным расщеплением подачи.

Осуществление изобретения

Настоящее изобретение направлено на увеличение количества ароматических соединений, вырабатываемых из исходного углеводородного потока. В частности, улучшение предназначено для исходного потока нафты, в котором углеводороды подвергают риформингу с целью повышения выхода ароматических соединений в диапазоне С6-C8. В новом способе предполагается использовать один катализатор, в отличие от более дорогостоящего способа, который включает в себя использование многочисленных катализаторов.

В переработке углеводородов риформинг используют для улучшения качества углеводородного сырья, и, в частности, сырья на основе нафты. Исходное сырье содержит множество соединений, и процесс риформинга протекает по многочисленным направлениям. Скорости реакции изменяются в зависимости от температуры, и соотношение между скоростью реакции и температурой отражает уравнение Аррениуса. Скорость реакции регулируется энергией активации конкретной реакции, и при наличии множества реакций в процессе риформинга имеются многочисленные, различающиеся энергии активации для различных реакций. В случае различных реакций можно управлять превращением определенного углеводорода в требуемый продукт, например, гексана в бензол. При использовании одного и того же катализатора реакциями можно управлять при помощи изменения температуры, при которой осуществляют реакции. Указанное управление дополнительно улучшают посредством, по меньшей мере, частичного разделения компонентов смеси, составляющих нафту, на отдельные подаваемые потоки. Для улучшения регулирования селективностью различные подаваемые потоки затем можно перерабатывать в требуемый продукт, или в данном случае с целью получения ароматических соединений в диапазоне С6-C8.

Процесс риформинга по существу является эндотермическим, и в силу этого подводят значительное количество тепла для поддержания температуры реакции. Различные компоненты смеси, составляющие нафту, обладают повышенной эндотермичностью во время процесса дегидрирования. Настоящее изобретение нацелено на разделение процесса, по меньшей мере, на две реакционные зоны, при этом одна зона является практически изотермической, а другую зону эксплуатируют при неизотермическом температурном профиле. Неизотермическая зона включает в себя подаваемый поток, образованный углеводородными компонентами, которые превращаются в продукт посредством протекания сильно эндотермических каталитических реакций риформинга, и это приводит к значительному снижению температуры в реакционной зоне. Примеры включают в себя нафтеновые соединения, превращаемые в ароматические. Изотермическая реакционная зона включает в себя сырье, такое, что, хотя его компоненты могут иметь различные энергии активации, реакции являются относительно слабо эндотермическими каталитическими реакциями риформинга и им благоприятствуют высокие температуры. Способ может включать в себя пропускание выходного потока из неизотермической зоны в изотермическую зону, поскольку компоненты, обладающие высокой эндотермичностью, в основном подвергаются взаимодействию в неизотермической зоне.

Один из аспектов настоящего изобретения заключался в обнаружении того факта, что технологические решения находятся в противоречии с убеждением, что необходимо более длительное время обработки углеводородных компонентов, которые сложнее всего подвергать риформингу. В частности, труднее осуществлять риформинг С6-соединений в ароматические, чем подвергать риформингу компоненты С7 и выше. Следовательно, можно было бы полагать, что для С6-соединений необходимо большее время контакта с катализатором, чем для компонентов С7 и выше. Исследования выявили, что верным является обратное. С6-соединениям требуется относительно малое время контакта. Это противоречит существующему мнению и переворачивает существующее представление при переработке отдельных компонентов. Это приводит к появлению некоторых особенностей в различных технологических решениях, включая разделение и переработку при повышенных температурах.

Одно из соображений, касающееся переработки углеводородов в реакторе риформинга, заключается в обеспечении сбалансированного учета условий реакции. В реакторе риформинга имеют место конкурирующие реакции. Реакции протекают с разными скоростями вследствие различия энергий активации и других факторов. Было обнаружено, что повышение температуры в случае некоторых реакций риформинга более легких углеводородов способствует в большей степени дегидрированию и циклизации углеводородов, чем другим менее благоприятным реакциям, таким как каталитический крекинг. Однако температура должна быть также и достаточно низкой для предотвращения протекания термического крекинга в какой-либо значительной степени.

В целях описания реакций, отметим, что имеется несколько реакций, которые протекают в реакторе риформинга. Основные реакции включают в себя дегидрирование и циклизацию, и подразумевается, что используемое ниже в настоящем документе употребление термина «дегидрирование» включает в себя «циклизацию».

Один из вариантов осуществления изобретения представляет собой способ получения ароматических соединений из исходного углеводородного потока, как показано на фиг.1. Способ включает в себя пропускание исходного углеводородного потока 12 в узел 10 разделения для формирования легкого технологического потока 14 и тяжелого технологического потока 16. Легкий технологический поток 14 имеет пониженную концентрацию эндотермичных углеводородных компонентов, а тяжелый технологический поток 16 обладает повышенной концентрацией эндотермичных компонентов. Легкий технологический поток 14 пропускают в первый реактор 20 риформинга и формируют выходной поток 22 первого реактора риформинга. Первый реактор 20 риформинга эксплуатируют в первой совокупности условий реакции, включающей в себя первую температуру. Тяжелый технологический поток 16 пропускают во второй реактор 30 риформинга и формируют выходной поток 32 второго реактора риформинга. Второй реактор 30 риформинга эксплуатируют во второй совокупности условий реакции, включающей в себя вторую температуру. Выходной поток 22 первого реактора риформинга и выходной поток 32 второго реактора риформинга пропускают в узел 40 отделения ароматических соединений. В узле 40 отделения ароматических соединений формируется поток 42 ароматических продуктов и поток 44 рафината, который обеднен ароматическими соединениями. В первом и втором реакторах 20, 30 риформинга используют один и тот же катализатор для осуществления риформинга потоков углеводородного сырья, направляемых в реакторы риформинга.

Несмотря на обнаружение того факта, что углеводородное сырье можно разделять и направлять в разные реакторы риформинга, при эксплуатации на практике используют различные катализаторы, такие как представлены в патенте США №4882040 авторами R.М. Dessau, et al., и который включен в описание ссылкой во всей его совокупности. В настоящем изобретении найдено, что можно применять один тип катализатора, такой как тот, что обычно используют в риформинге. Это представляет собой снижение затрат, заключающееся в том, что для катализатора необходим только один регенератор, при этом оба потока катализатора пропускают в один общий регенератор.

В настоящем изобретении обнаружено, что при использовании подачи разделенными потоками рабочие условия для достижения повышения выходов различаются. В данном способе первая рабочая температура выше второй рабочей температуры. Первая рабочая температура выше 540°C, и предпочтительно выше 560°C. Вторая рабочая температура ниже 540°C и поддерживается на уровне ниже первой рабочей температуры. Несмотря на то, что процесс осуществляют в реакторах риформинга при заданных температурах реакции, процесс является эндотермическим, и температуры в реакторах, как правило, падают по мере протекания реакций. Следовательно, температура на входе в реактор является обычно наиболее высокой температурой и представляет собой температуру, которую регулируют. В данном описании термины «температура реакции» можно использовать взаимозаменяемо с терминами «температура на входе», и при употреблении термина «температура реакции» подразумевается, что он обозначает температуру в условиях на входе в реактор.

В данном изобретении исходный углеводородный поток отделяют в виде части в легкий технологический поток 14, который обладает пониженным содержанием нафтенов и содержит углеводороды С7 и более легкие. В предпочтительном варианте осуществления исходный углеводородный поток представляет собой сырьевой поток нафты. Сырьевой поток нафты также отделяют в виде тяжелого технологического потока 16, который имеет относительно повышенное содержание нафтенов. Тяжелый поток имеет в своем составе C8 и более тяжелые углеводороды, а также С6 и C7-нафтеновые соединения. Пониженное содержание нафтенов позволяет обеспечивать возможности для работы первого реактора 20 риформинга в условиях реакции, что сводит к минимуму также и падение температуры в течение процесса риформинга. В реакторе риформинга углеводороды подвергаются дегидрированию, которое представляет собой эндотермический процесс, и в углеводородном потоке данного реактора риформинга имеются компоненты, поглощающие больше тепла, чем другие компоненты. В результате отделения более эндотермичных соединений от легкого технологического потока 14 первый реактор риформинга можно эксплуатировать в среднем при более высокой температуре. Сырьевой поток нафты можно разделять для оптимизации работы двух реакторов риформинга, и это может зависеть от подпитки сырьевого потока нафты. В одном из вариантов осуществления легкий технологический поток содержит С6 и более легкие углеводороды, а тяжелый технологический поток заключает в себе С7 и более тяжелые углеводороды, при относительно повышенном содержании нафтенов, включая С6 и более тяжелые нафтены.

Способ включает в себя параллельное протекание углеводородных технологических потоков через реакторы риформинга. Катализатор может перетекать через реакторы риформинга параллельно или последовательно. Параллельное протекание технологического потока катализатора включает в себя расщепление потока катализатора, поступающего из регенератора, на множество подаваемых потоков катализатора и пропускание по одному из подаваемых потоков катализатора в каждый реактор риформинга. Последовательное протекание потока катализатора включает пропускание катализатора из регенератора в первый реактор риформинга и пропускание катализатора из первого реактора риформинга во второй реактор риформинга. Как показано на фиг.1, последовательное протекание потока катализатора представлено с использованием потока 18 свежего катализатора, поступающего в первый реактор 20 риформинга. Поток 24 частично отработанного катализатора пропускают из первого реактора 20 риформинга во второй реактор 30 риформинга, а поток 34 отработанного катализатора возвращают в регенератор. Указанный процесс можно продолжать применительно к последующим реакторам в данном способе.

Как представлено в настоящем документе, реактор риформинга является реактором, который может включать в себя множество слоев реактора, и, как предполагается, включает использование множественных слоев реактора в пределах объема изобретения. Реактор риформинга также может включать в себя межслойные нагреватели, при этом в условиях процесса катализатор и/или технологический поток подогреваются по мере того, как катализатор и технологический поток перетекают из одного слоя реактора в последующий слой внутри реактора риформинга. Наиболее распространенным типом межслойного нагревателя является пламенный подогреватель, который нагревает текучую среду и катализатор, проходящие по трубам. Можно использовать и другие теплообменники.

Конкретный реактор риформинга представляет собой реактор, в котором осуществляют высокотемпературную эндотермическую каталитическую реакцию с целью циклизации и дегидрирования углеводородов. В указанном реакторе риформинга повышается содержание ароматических соединений в исходном потоке нафты, а также формируется водородный поток. В частности, имеет место получение бензола, толуола и ксилолов.

Способ может дополнительно включать узел 60 отделения легких газов для переработки потока, выходящего из реакторов риформинга. Узел 60 отделения легких газов, как правило, представляет собой фракционирующую колонну легких фракций для выделения более легких газов из потоков, выходящих из реакторов риформинга. Первый реактор 20 риформинга эксплуатируют в более жестких условиях, и в нем образуется больше легких газов. Узел 60 отделения легких газов может быть дебутанизатором или депентанизатором, колонной для удаления С4 и более легких газов, или С5 и более легких газов, соответственно. Выбор дебутанизатора или депентанизатора может зависеть от требуемого состава выходного потока 20, подлежащего пропусканию в узел 40 отделения ароматических соединений.

Другой вариант осуществления изобретения включает в себя пропускание исходного потока 12 нафты в узел 10 фракционирования с образованием верхнего потока 14, содержащего С6 и С7-углеводороды, и нижнего потока 16, имеющего в своем составе C8 и более тяжелые углеводороды. Верхний поток характеризуется относительно пониженным содержанием нафтеновых компонентов, а нижний поток имеет относительно повышенное содержание нафтеновых компонентов. Верхний поток 14 пропускают в первый реактор 20 риформинга, эксплуатируемый в первой совокупности условий реакции. Первый реактор 20 риформинга включает в себя входной канал для катализатора и выпускной канал для катализатора с целью принятия потока 18 катализатора и отведения потока 24 частично отработанного катализатора. Нижний поток 16 пропускают во второй реактор 30 риформинга, при этом второй реактор 30 риформинга имеет входной канал для катализатора с целью принятия потока 24 катализатора из первого реактора 20 риформинга и выпускной канал для катализатора с целью пропускания потока 34 катализатора в регенератор.

Первый реактор риформинга эксплуатируют при температуре, равной, по меньшей мере, 560°C, а второй реактор риформинга эксплуатируют при температуре ниже 540°C. Более легкий поток перерабатывают в более жестких условиях, тогда как время пребывания внутри реактора 20 риформинга меньше времени пребывания в случае более тяжелого потока.

В первом реакторе 20 риформинга образуется выходной поток 22, который пропускают в колонну 50 разделения риформата. Во втором реакторе 30 риформинга образуется выходной поток 32, который пропускают в колонну 50 разделения риформата. В колонне 50 разделения риформата образуется верхний поток 52 риформата, содержащий С6-С7-ароматические соединения. Верхний поток 52 пропускают в узел 40 отделения ароматических соединений, и образуется поток 42 ароматических продуктов, а также поток 44 рафината. Поток 44 рафината обеднен ароматическими соединениями. В колонне 50 разделения риформата образуется нижний поток 54, содержащий C8 и более тяжелые ароматические соединения. Нижний поток риформата подают в комплекс ароматических соединений для использования более тяжелых ароматических компонентов.

Узел 40 отделения ароматических соединений может включать осуществление различных способов выделения ароматических соединений из углеводородного потока. Одним из стандартных промышленных способов является процесс Sulfolane™, который представляет собой процесс экстрактивной дистилляции с использованием сульфолана для содействия экстракции ароматических соединений высокой степени чистоты. Процесс Sulfolane™ хорошо известен специалистам в данной области техники.

Переработка смеси углеводородов с образованием ароматических соединений может потребовать лучшего понимания химии, что может приводить к парадоксальным результатам. При переработке исходного углеводородного потока его разделяют для извлечения преимущества из различий в химии разнообразных углеводородных компонентов. Один из аспектов настоящего изобретения показан на фиг.2. Способ получения ароматических соединений из углеводородного потока 102 включает в себя пропускание углеводородного потока в узел 100 фракционирования. В узле 100 фракционирования образуется верхний поток 104, содержащий легкие углеводороды и имеющий пониженную концентрацию эндотермичных соединений. В узле 100 также образуется нижний поток 106, содержащий более тяжелые углеводороды и имеющий повышенную концентрацию эндотермичных соединений. Употребление термина «эндотермичные соединения» относится к углеводородам, которые проявляют сильную эндотермичность в течение процесса дегидрирования. Несмотря на то, что многие соединения могли бы проявлять некоторую эндотермичность, эндотермичные соединения включают в себя прежде всего нафтеновые соединения и представляют собой те соединения, которые характеризуются сильной склонностью к понижению температуры реактора в течение процесса дегидрирования и циклизации в реакторах риформинга. Для целей обсуждения, следующего ниже в настоящем документе, эндотермичные соединения относятся к нафтенам и соединениям с подобными эндотермическими характеристиками.

Верхний поток 104 пропускают в первый реактор 120 риформинга, при этом первый реактор 120 риформинга эксплуатируют при первой температуре. Нижний поток 106 пропускают во второй реактор 130 риформинга, при этом второй реактор 130 риформинга эксплуатируют при второй температуре и в нем образуется выходной поток 132 второго реактора риформинга. Выходной поток 132 второго реактора риформинга пропускают в первый реактор 120 риформинга, где верхний поток 104 и выходной поток 132 второго реактора риформинга подвергают переработке с образованием выходного потока 122 первого реактора риформинга. Выходной поток 122 первого реактора риформинга пропускают в узел 140 отделения ароматических соединений, и образуется поток 142 ароматических продуктов, а также поток 144 рафината. В способе используют один и тот же катализатор для реакторов риформинга, что, в свою очередь, приводит к снижению затрат в результате наличия только одного общего регенератора. Регенератор принимает отработанный катализатор и из него можно пропускать регенерированный катализатор в один или несколько реакторов риформинга. Катализатор также можно подавать из первого реактора 120 риформинга во второй реактор 130 риформинга в цикле использования свежего катализатора в первом реакторе 102 риформинга, пропуская частично отработанный катализатор во второй реактор 130 риформинга и подавая отработанный катализатор обратно в регенератор.

Первый реактор 120 риформинга предназначен для работы при более высокой температуре, чем второй реактор 130 риформинга. Более легкие углеводороды можно перерабытвать в реакторе риформинга при более высоких температурах, но с меньшим временем пребывания. Температура первого реактора риформинга выше 540°C, при этом предпочтительная первая температура выше 560°C. Предпочтительно, температура второго реактора риформинга составляет менее 540°C.

Исходный углеводородный поток может быть сырьевым потоком нафты, и в узле 100 фракционирования отделяют часть исходного углеводородного потока в легкий углеводородный технологический поток, который содержит C7 и более легкие углеводороды или приводится в такое состояние, чтобы содержать С6 и более легкие углеводороды. В узле 100 фракционирования образуется нижний поток, который заключает в себе C8 и более тяжелые углеводороды или может иметь в своем составе C7 и более тяжелые углеводороды. Узел 100 фракционирования предпочтительно эксплуатируют с целью направления нафтеновых компонентов сырья в нижний поток, и, в частности, пропуская С6 и C7 нафтеновые компоненты в нижний поток.

Способ может включать в себя пропускание выходного потока 122 первого реактора риформинга в колонну 150 разделения риформата. В колонне 150 разделения риформата образуется верхний поток 152, содержащий более легкие углеводороды, включая С6-С7-ароматические соединения, и нижний поток 154, содержащий C8 и более тяжелые ароматические соединения, а также более тяжелые углеводороды.

Способ может дополнительно заключать в себе узел 160 отделения легких газов. В узле 160 отделения легких газов отделяют водород и легкие углеводороды, имеющиеся в потоке, выходящем из реакторов риформинга. В частности, в узле 160 отделения легких углеводородов выделяют легкие углеводороды из выходного потока 122 первого реактора риформинга, формируя верхний поток 162, содержащий бутаны и более легкие соединения или пентаны и более легкие соединения. В частности, C1-C4-углеводородные соединения являются нежелательными и занимают объем или создают препятствия для реакций и операций разделения, следующих далее по ходу потока. Удаление легких углеводородов приводит к снижению затрат и сокращению оборудования далее по технологической схеме. Нижний поток 164 из узла 160 отделения легких углеводородов пропускают в колонну 150 разделения риформата.

Поток 144 рафината, покидающий узел 140 отделения ароматических соединений, содержит углеводороды в диапазоне С6-C8 и представляет собой компоненты, которые склонны к риформингу. Поток 144 рафината можно возвращать в любой реактор 120, 130 риформинга, при этом предпочтительно возвращать поток 144 рафината в первый реактор 120 риформинга.

Альтернативный вариант осуществления включает особое технологическое решение способа, как показано на фиг.3. Данный способ включает в себя пропускание исходного потока 202 нафты в узел 200 фракционирования. В узле 200 фракционирования образуется легкий технологический поток 204, выходящий из верхней части узла 200 фракционирования, и тяжелый технологический поток 206, выходящий из нижней части узла 200 фракционирования.

Легкий технологический поток 204 пропускают в первый реактор 220 риформинга, при этом первый реактор 220 риформинга включает в себя входной поток 226 катализатора, содержащий регенерированный катализатор. Первый реактор 220 риформинга имеет выходной поток 224 катализатора и выходной поток 222 первого реактора риформинга. Тяжелый технологический поток 206 пропускают во второй реактор 230 риформинга и в нем образуется выходной поток 232 второго реактора риформинга. Второй реактор 230 риформинга имеет входной поток 224 катализатора, который пропускают из первого реактора 220 риформинга, и выходной поток 234 катализатора. Отработанный катализатор в выходном потоке 232 катализатора пропускают в регенератор 270, в котором катализатор регенерируют и возвращают в первый реактор 220 риформинга. Выходной поток 222 первого реактора риформинга и выходной поток 232 второго реактора риформинга пропускают в узел 240 отделения ароматических соединений для извлечения ароматических соединений. Условия реакции в первом реакторе риформинга включают в себя работу при первой температуре, которая выше температуры во втором реакторе риформинга.

В узле 240 отделения ароматических соединений образуется поток 242 очищенных ароматических соединений и поток 244 рафината, содержащий углеводородные компоненты, которые можно возвращать в цикл.

В способе указанного варианта осуществления используют, по меньшей мере, две реакционных емкости для второго реактора 230 риформинга, где тяжелый поток 206 проходит последовательно через данные реакционные емкости, при этом технологический поток нагревается с помощью теплообменников по мере прохождения между реакционными емкостями.

В альтернативной разновидности упомянутого варианта осуществления способ дополнительно включает в себя пропускание выходного потока 222 первого реактора риформинга в третий реактор 280 риформинга, эксплуатируемый в третьей совокупности условий реакции. В третьем реакторе 280 риформинга образуется третий выходной поток 282, и выходной поток третьего реактора риформинга пропускают в узел 240 отделения ароматических соединений. Выходной поток третьего реактора риформинга можно пропускать в колонну 250 разделения риформата до поступления в узел 240 отделения ароматических соединений. Выходной поток 282 третьего реактора риформинга можно также пропускать в узел 260 фракционирования легких углеводородов для выделения бутанов/пентанов и более легких углеводородов до поступления технологического потока 262 в узел 240 отделения ароматических соединений.

Третья совокупность условий реакции включает в себя третью температуру, при этом третья температура выше температуры реакции во втором реакторе 230 риформинга. Выходной поток 234 катализатора пропускают из второго реактора 230 риформинга в третий реактор 280 риформинга. Катализатор является частично отработанным при входе в третий реактор 280 риформинга, и его нагревают до входной температуры третьего реактора риформинга. После использования в третьем реакторе 280 риформинга катализатор в виде потока 284 отработанного катализатора пропускают в регенератор 270.

Выходной поток 282 третьего реактора риформинга после пропускания через узел 260 фракционирования легких углеводородов переходит в технологический поток, поступающий в колонну 250 разделения риформата. Выходной поток 232 второго реактора риформинга также пропускают в колонну 250 разделения риформата. В колонне 250 разделения риформата образуется верхний поток 252, содержащий С6-С7-ароматические соединения, и нижний поток, заключающий в себе C8 и более тяжелые ароматические соединения. Верхний поток 252 пропускают в узел 240 извлечения ароматических соединений, где ксилолы, бензол и толуол выделяют в виде потока 242. Образуется также и поток 244 рафината, содержащий неароматические соединения, и его можно возвращать в один из реакторов риформинга.

Рабочая температура первого реактора 220 риформинга выше 540°C, при этом предпочтительная температура составляет выше 560°C. Рабочая температура второго реактора 230 риформинга ниже 540°C, а рабочая температура третьего реактора 280 риформинга выше 540°C.

Сырьевой поток 202 нафты разделяют на легкий углеводородный поток, содержащий C7 и более легкие углеводороды, и тяжелый углеводородный поток, содержащий C8 и более тяжелые углеводороды. Легкий углеводородный поток предпочтительно имеет более низкое относительное содержание нафтенов и более низкое содержание соединений с относительно высокой эндотермичностью. Тяжелый углеводородный поток предпочтительно имеет более высокое относительное содержание нафтенов и относительно повышенное содержание соединений с относительно высокой эндотермичностью.

Процесс риформинга является эндотермическим процессом, и реакторы 220, 230, 280 риформинга могут включать в себя множественные слои с межслойными нагревателями. Слоям реакторов придают определенные размеры в сопряжении с межслойными нагревателями с целью поддержания температуры реакции в реакторах. Относительно большой слой реактора будет испытывать значительное падение температуры и может иметь неблагоприятные последствия для реакций. Аналогично, между реакторами риформинга, как например, первым реактором 220 риформинга и третьим реактором 280 риформинга, может иметься промежуточный нагреватель для нагревания технологического потока до желаемой входной температуры. Катализатор также может проходить через промежуточные нагреватели с целью доведения катализатора до желаемых входных температур реакторов риформинга.

Другой вариант осуществления включает в себя способ получения потока ароматических продуктов из сырьевого потока нафты. Сырьевой поток 302 нафты пропускают в узел 300 фракционирования, и образуется верхний поток 304, содержащий легкие углеводороды, и нижний поток 306, содержащий более тяжелые углеводороды. Поток 304 легких углеводородов пропускают в первый реактор 320 риформинга и производят операции в первой совокупности условий реакции для образования первого потока 322 продуктов. Поток 306 более тяжелых углеводородов пропускают во второй реактор 330 риформинга и производят операции во второй совокупности условий реакции для образования второго потока 332 продуктов. Второй поток 332 продуктов пропускают в первый реактор 320 риформинга, где второй поток продуктов смешивается с легким верхним потоком 304. Объединенный поток пропускают в первый реактор 320 риформинга для образования первого потока 322 продуктов. Первый поток 322 продуктов пропускают в узел 340 отделения ароматических соединений для образования потока 342 очищенных ароматических продуктов и потока 344 рафината.

Катализатор, используемый в данном варианте осуществления, пропускают через оба реактора риформинга, при этом свежий или регенерированный катализатор пропускают во второй реактор 330 риформинга в виде входного потока катализатора при входной температуре второго реактора риформинга. При выходе из второго реактора 334 риформинга катализатор является частично отработанным и его пропускают в первый реактор 320 риформинга. Катализатор нагревают до входной температуры катализатора первого реактора риформинга, при этом работа первого реактора 320 риформинга осуществляется при температуре, более высокой, чем в случае второго реактора 330 риформинга, и катализатор нагрет до более высокой температуры при выходе из первого реактора 320 риформинга, чем при выходе из второго реактора 330 риформинга. В первом реакторе 320 риформинга образуется поток 324 отработанного катализатора, который переносит отработанный катализатор в регенератор 370.

Каждый из реакторов 320, 330 риформинга может включать в себя множество реакционных емкостей. Предпочтительное число реакционных емкостей составляет от 2 до 5, при этом катализатор и технологический поток протекают последовательно через реакционные емкости. В промежутках между реакционными емкостями катализатор и технологический поток нагревают в межступенчатых нагревателях для доведения температуры катализатора и технологического потока снова до входных температур реакционных емкостей риформинга.

Данный способ включает в себя использование одного и того же катализатора в разных реакторах риформинга, при этом реакторы риформинга эксплуатируют в различающихся рабочих условиях. Основное эксплуатационное различие заключается во входных температурах реакторов риформинга. В способе образуется первый поток 304, выходящий из узла 300 фракционирования, который содержит С6 и более легкие углеводороды, и его пропускают в первый реактор 320 риформинга. Первый поток 304 предпочтительно образуется с относительно пониженным содержанием нафтенов, что уменьшает эндотермичность первого потока 304. Первый реактор 320 риформинга эксплуатируют в первой совокупности условий реакции, которая включает в себя первую температуру реакции, и она представляет собой температуру, которая выше второй температуры реакции во втором реакторе 330 риформинга. Первая температура реакции выше 540°C, и предпочтительно, выше 560°C, тогда как вторая температура реакции составляет менее 540°C.

Режимы переработки в различных реакторах риформинга предусматривают разнообразный производственный контроль. Дополнительные параметры, которые регулируют, включают в себя объемные скорости, отношения водорода к углеводородному сырью и давления. Предпочтительно, что давление в реакторе риформинга с более легкими углеводородами используется для выполнения операций при более низком значении, чем в реакторе риформинга с более тяжелыми углеводородами. Примером рабочих давлений в первом реакторе риформинга являются давления от 130 кПа до 310 кПа, с предпочтительным давлением около 170 кПа (10 фунт/кв. дюйм), а рабочие давления во втором в реакторе риформинга составляют от 240 кПа до 580 кПа, с предпочтительным давлением около 450 кПа (50 фунт/кв. дюйм).

В узле 300 фракционирования также образуется второй поток 306, который пропускают во второй в реактор 330 риформинга. Второй поток 306 содержит С7 и более тяжелые углеводороды, и второй поток 306 предпочтительно имеет относительно повышенное содержание нафтенов.

Способ может дополнительно включать в себя разделение второго потока на промежуточный поток, содержащий С7-углеводороды, и тяжелый поток, содержащий C8 и более тяжелые углеводороды. Указанный способ отображен на фиг.5, где исходный поток 402 нафты пропускают в узел 410 фракционирования, в котором образуется первый поток 404 и второй поток 406. Второй поток 406 пропускают во второй узел 410 фракционирования, где образуются промежуточный поток 412 и тяжелый поток 414. Тяжелый поток 414 пропускают во второй реактор риформинга. Второй реактор риформинга заключает в себе, по меньшей мере, два реактора 431 и 433 риформинга, а также может включать в себя больше реакторов риформинга, соединенных последовательно, через которые тяжелый поток 414 проходит последовательно. Реакторы 431 и 433 риформинга эксплуатируют в одних и тех же условиях реакции. Промежуточный поток 412 пропускают в последний реактор 433 батареи реакторов второго реактора риформинга. В батарее реакторов второго реактора риформинга образуется выходной поток 436 второго реактора риформинга. Первый поток 404 и выходной поток 436 второго реактора риформинга пропускают в первый реактор 420 риформинга, эксплуатируемый при первой входной температуре, которая выше входных температур второго реактора риформинга.

В первом реакторе 420 риформинга образуется выходной поток 422. Выходной поток 422 пропускают в узел 460 отпаривания легких углеводородов, где легкие газы и легкие углеводороды удаляют из выходного потока 422 с образованием нижнего потока 462. Нижний поток 462 пропускают в колонну 450 отпаривания риформата, где образуется верхний поток 452, содержащий С6-С8-ароматические соединения, и нижний поток, содержащий С9+-ароматические соединения. Верхний поток 452 пропускают в узел 440 извлечения ароматических соединений, где образуется поток 442 ароматических продуктов и поток 444 рафината.

Альтернативные варианты осуществления изобретения включают в себя способ с использованием множества реакторов риформинга, при этом катализатор пропускают последовательно из первого реактора риформинга во второй реактор риформинга и далее через последующие реакторы риформинга. Исходный углеводородный поток фракционируют с целью формирования исходного потока легких углеводородов, содержащего С6 и С7-углеводороды, и исходного потока тяжелых углеводородов, содержащего C8 и более тяжелые углеводороды. Разделение исходного потока нафты на различные потоки, более легкий и более тяжелый потоки, зависит от многих параметров. Одним из факторов является состав исходного потока нафты, как например, содержание нафтенов и олефинов в потоке сырья. Другие факторы могут включать в себя технологические решения относительно рабочих температур для различных реакторов риформинга.

Разделение исходных смесей сырья с целью переработки разнообразных исходных видов сырья в различных реакторах риформинга обусловливает повышение выхода ароматических соединений. Пропускание выходного потока из одного реактора риформинга в другой реактор риформинга может включать пропускание выходного потока в промежуточную реакционную емкость в пределах установок риформинга. Подразумевается, что реакторы риформинга включают множественные слои реактора внутри реакторов риформинга. Это обеспечивает возможность гибкости регулирования времени пребывания технологических потоков, пропускаемых в реакторы риформинга.

Процесс риформинга является распространенным процессом в переработке нефти и его обычно используют для увеличения количества бензина. Процесс риформинга включает в себя смешивание потока водорода и углеводородной смеси, а также контактирование полученного потока с катализатором риформинга. Обычное сырье представляет собой сырье на основе нафты и, как правило, имеет начальную температуру кипения, равную 80°C, и конечную температуру кипения, равную 205°C. Реакторы риформинга эксплуатируют при входной температуре сырья от 450°C до 540°C. В условиях реакции риформинга парафины и нафтены превращаются в ароматические соединения посредством дегидрирования и циклизации. Дегидрирование парафинов может давать олефины, а дегидроциклизация парафинов и олефинов может приводить к получению ароматических соединений.

Катализаторы риформинга, как правило, содержат металл на носителе. Носитель может включать в себя пористый материал, такой как неорганический оксид или молекулярное сито, а также связующее при массовом соотношении от 1:99 до 99:1. Массовое соотношение предпочтительно составляет от 1:9 до 9:1. Неорганические оксиды, используемые для носителя, включают в себя оксид алюминия, оксид магния, диоксид титана, диоксид циркония, оксид хрома, оксид цинка, оксид тория, оксид бора, керамику, фарфор, боксит, диоксид кремния, алюмосиликат, карбид кремния, глины, кристаллические цеолитные алюмосиликаты и их смеси, но не ограничиваются ими. Пористые материалы и связующие известны в данной области техники и не представлены подробно в настоящем документе. Металлы предпочтительно представляют собой один или несколько благородных металлов VIII группы и включают в себя платину, иридий, родий и палладий. Обычно катализатор содержит металл в количестве от 0,01% до 2% масс. в расчете на общую массу катализатора. Катализатор также может содержать промотор, выбранный из группы IIIA или группы IVA. Указанные металлы включают в себя галлий, германий, индий, олово, таллий и свинец.

Эксперименты проводили с использованием различных составов сырья. Условия экспериментов в микрореакторе включали в себя входную температуру от 515°C до 560°C; отношение водорода к углеводородам, равное 5; давления в реакторе при различных значениях от 10 до 50 фунт/кв. дюйм или от 170 до 450 кПа; объемной скорости WHSV, находящиеся в диапазоне от 0,75 ч-1 до 3 ч-1, и при различных загрузках катализатора для расширения диапазона конверсии.

МЦП представляет собой метилциклопентан, а МЦГ представляет собой метилциклогексан. Термины «легкий» и «тяжелый» относятся к способности углеводорода в отношении дегидрирования и циклизации. Ароматические соединения добавляют к сырью для проявления воздействий центров прочной адсорбции.

В таблице 2 представлены результаты, демонстрирующие обобщение некоторых экспериментов.

Величина % С представляет образовавшийся углерод, осажденный на катализаторе в течение эксперимента, конверсия представляет собой конверсию алкана в ароматическое соединение, а тяжелые являются нежелаемыми более тяжелыми побочными продуктами, образовавшимися в реакторе. Как ожидалось, результаты показали, что более низкое давление увеличивает селективность по ароматическим соединениям, а повышение температуры улучшает конверсию. Но повышение температуры также усиливает крекинг, который является не желательным и увеличивает образование метана. Однако неожиданно было обнаружено, что действующим началом являлось короткое время для более легких алканов, то есть гексана, по сравнению с более тяжелыми алканами, и C8 и более тяжелыми. Это находилось в противоречии с предположением о том, что гексан намного труднее превратить в ароматическое соединение, чем С8 и более тяжелые алканы, и как предполагалось, что для этого требуется более длительное время взаимодействия.

Более тяжелые углеводороды также следует подвергать взаимодействию при более низких температурах, поскольку было обнаружено, что при более высоких температурах гидрогенолиз толуола в бензол и метан достигал значительной степени. Это снижает ценность продукта и приводит к увеличению потерь вследствие образования метана.

Следовательно, увеличение выхода может быть достигнуто при помощи инновационных технологических схем, в которых предусмотрен технологический контроль реакций. Поскольку изобретение было описано при помощи того, что в настоящее время считается предпочтительными вариантами осуществления, следует понимать, что изобретение не ограничено раскрытыми вариантами осуществления, а подразумевается, что оно охватывает разнообразные модификации и эквивалентные конфигурации, включенные в пределы объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДНОГО ПОТОКА | 2012 |

|

RU2564528C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ОБЪЕМА ПРОИЗВОДСТВА БЕНЗОЛА И ТОЛУОЛА | 2012 |

|

RU2543712C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПЛАФОРМИНГА С ИСПОЛЬЗОВАНИЕМ ИНТЕГРИРОВАННОГО РЕАКТОРА ГИДРОГЕНИЗАЦИИ/ДЕГИДРОГЕНИЗАЦИИ | 2012 |

|

RU2564412C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2548914C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2548671C1 |

| ПРЕДВАРИТЕЛЬНАЯ ГИДРООЧИСТКА НАФТЕНОВ С ПОСЛЕДУЮЩИМ ВЫСОКОТЕМПЕРАТУРНЫМ РИФОРМИНГОМ | 2012 |

|

RU2568122C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРОИЗВОДСТВА БЕНЗОЛА И ТОЛУОЛА | 2012 |

|

RU2540275C1 |

| ИНТЕГРИРОВАННЫЙ РЕАКТОР ГИДРИРОВАНИЯ/ДЕГИДРИРОВАНИЯ В КОНФИГУРАЦИИ СПОСОБА КАТАЛИТИЧЕСКОГО РИФОРМИНГА ДЛЯ УЛУЧШЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2555705C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО ПЛАТФОРМИНГА | 2012 |

|

RU2551646C1 |

| УСТАНОВКА ВЫСОКОТЕМПЕРАТУРНОГО ПЛАТФОРМИНГА | 2012 |

|

RU2572601C2 |

Изобретение относится к способу получения ароматических соединений из исходного углеводородного потока, в котором: пропускают исходный углеводородный поток в узел разделения, формируя таким образом легкий технологический поток, содержащий C7-углеводороды и имеющий пониженную концентрацию эндотермичных углеводородных компонентов, и тяжелый технологический поток, содержащий C8+-углеводороды, а также C6 и C7-нафтены и имеющий повышенную концентрацию эндотермичных компонентов; пропускают легкий технологический поток в первый реактор риформинга, при этом первый реактор риформинга имеет первую рабочую температуру более 540°C; пропускают тяжелый технологический поток во второй реактор риформинга, формируя таким образом выходной поток второго реактора риформинга, при этом второй реактор риформинга имеет вторую рабочую температуру, причем первая рабочая температура выше второй рабочей температуры; пропускают выходной поток второго реактора риформинга в первый реактор риформинга, формируя таким образом выходной поток первого реактора риформинга; пропускают выходной поток первого реактора риформинга в узел отделения ароматических соединений, формируя таким образом поток ароматических продуктов и поток рафината. При этом первый реактор риформинга и второй реактор риформинга содержит один и тот же катализатор, который содержит благородный металл VIII группы на носителе, и первый реактор риформинга и второй реактор риформинга работают при давлении ниже 580 кПа (абс). Использование настоящего изобретения позволяет увеличить количество получаемого бензола и толуола. 7 з.п. ф-лы, 5 ил., 2 табл.

1. Способ получения ароматических соединений из исходного углеводородного потока, в котором:

пропускают исходный углеводородный поток в узел разделения, формируя таким образом легкий технологический поток, содержащий C7-углеводороды и имеющий пониженную концентрацию эндотермичных углеводородных компонентов, и тяжелый технологический поток, содержащий C8+-углеводороды, а также C6 и C7-нафтены и имеющий повышенную концентрацию эндотермичных компонентов;

пропускают легкий технологический поток в первый реактор риформинга, при этом первый реактор риформинга имеет первую рабочую температуру более 540°C;

пропускают тяжелый технологический поток во второй реактор риформинга, формируя таким образом выходной поток второго реактора риформинга, при этом второй реактор риформинга имеет вторую рабочую температуру, причем первая рабочая температура выше второй рабочей температуры;

пропускают выходной поток второго реактора риформинга в первый реактор риформинга, формируя таким образом выходной поток первого реактора риформинга;

пропускают выходной поток первого реактора риформинга в узел отделения ароматических соединений, формируя таким образом поток ароматических продуктов и поток рафината;

при этом первый реактор риформинга и второй реактор риформинга содержат один и тот же катализатор, который содержит благородный металл VIII группы на носителе, и первый реактор риформинга и второй реактор риформинга работают при давлении ниже 580 кПа (абс).

2. Способ по п. 1, в котором первая рабочая температура выше 560°C.

3. Способ по п. 2, в котором вторая рабочая температура ниже 540°C.

4. Способ по п. 1, в котором катализатор из первого и второго реакторов риформинга пропускают в общий регенератор.

5. Способ по п. 1, в котором исходный углеводородный поток представляет собой сырьевой поток нафты.

6. Способ по п. 1, дополнительно включающий в себя пропускание катализатора из первого реактора риформинга и второго реактора риформинга в узел регенерации.

7. Способ по п. 1, дополнительно включающий в себя пропускание потока рафината в первый реактор риформинга.

8. Способ по п. 1, в котором эндотермичные углеводородные компоненты включают нафтены.

| СПОСОБ ИДЕНТИФИКАЦИИ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324165C1 |

| US 4401554 A, 30.08.1983 | |||

| US 4897177 A, 30.01.1990 | |||

| Способ получения толуольного концентрата | 1986 |

|

SU1456399A1 |

Авторы

Даты

2015-06-20—Публикация

2012-04-20—Подача