Перекрестная ссылка на родственные заявки

Данная заявка притязает на приоритет по заявке на патент США №61/415849, поданной 21 ноября 2010 г., и по заявке на патент США №61/415847, поданной 21 ноября 2010 г., обе из которых включены полностью в данную заявку в качестве ссылки.

Уровень техники

В целом, данное изобретение относится к области ферментативного превращения лигноцеллюлозного материала в мономерные сахара и, в частности, к максимальному увеличению эффективности ферментов в ходе стадии разжижения предварительно обработанного лигноцеллюлозного материала.

Ферментативный гидролиз предварительно обработанного лигноцеллюлозного материала выдвигает ряд проблем, требующих решения. Источник данных проблем варьируется от взаимодействия самих ферментов с многочисленными биохимическими компонентами предварительно обработанного материала и его производными до физических характеристик, содержащей жидкость/волокно, мономерной/олигомерной смеси (собирательно именуемой "суспензией") и ее реологических характеристик.

Общепринятый реактор для осуществления ферментативного гидролиза требует больших емкостей периодического действия, имеющих дорогостоящие и мощные лопастные колеса для перемешивания ферментов с получением суспензии. Ферментативное разжижение лигноцеллюлозного материала может потребовать нескольких часов перемешивания в больших емкостях периодического действия. Процесс перемешивания уменьшает вязкость лигноцеллюлозного материала за счет превращения материала из состояния в общем твердой композиции в разжиженную суспензию. Традиционно, перемешивание и процесс начинают, когда предварительно обработанный лигноцеллюлозный материал имеет консистенцию густой глиноподобной массы.

Лигноцеллюлозный материал предварительно обрабатывают и подвергают ферментативному превращению в мономерные сахара. Ферменты, добавляемые к лигноцеллюлозному материалу, обычно имеют относительно низкую концентрацию относительно лигноцеллюлозного материала. Смесь лигноцеллюлозного материала и ферментов имеет тенденцию становиться высоковязкой, когда она поступает в реакторную систему перемешивания и предварительной обработки. Высокая вязкость смеси мотивировала использование относительно малых реакторных емкостей, чтобы снизить вращающий момент, необходимый для перемешивания смеси. Такая система обычно включает одну или более реакторных емкостей для гидролиза.

Смесительные емкости общепринятой реакторной системы перемешивания и предварительной обработки, служащей для ферментативного разжижения лигноцеллюлозного материала, традиционно эксплуатировались в периодическом режиме, а не в непрерывном режиме. Периодический режим перемешивания часто лучше адаптирован к ситуациям, где несколько имеющих меньший размер смесительных емкостей питают более крупную емкость, расположенную далее по ходу системы, такой как ферментер или другая реакторная емкость.

Чтобы уменьшить вязкость и улучшить перемешивание, предлагалась рециркуляция разжиженного материла для разбавления поступающего предварительно обработанного лигноцеллюлозного материала. Рециркуляция имеет недостаток, заключающийся в том, что для достижения требуемого времени пребывания в емкости требуется дополнительный объем перемешивания. Периодический режим обработки увеличивает объем системы, так как необходимо обеспечить время на заполнение и опустошение емкости.

Сущность изобретения

Имеется давно назревшая потребность в больших смесительных емкостях, способных смешивать высоковязкий лигноцеллюлозный материал с ферментами. Данные емкости могут представлять собой емкости непрерывного потока, в случае которых лигноцеллюлозный материал непрерывно поступает в емкость, пребывает в ней и отводится из емкости. Большая емкость обеспечивала бы эффективную, с большим расходом, способность перемешивать лигноцеллюлозный материал и ферменты.

Изобретение может включать добавление одного или более ферментов, необязательно в растворе, к вязкой суспензии, чтобы быстро снизить вязкость суспензии. Снижение вязкости может давать в результате суспензию, имеющую характеристики, больше похожие на жидкость, чем на твердое вещество или на консистенцию густой глиноподобной массы. Например, добавление ферментов к лигноцеллюлозному материалу вызывает реакцию ферментативного гидролиза, которая снижает вязкость материала до консистенции, близкой к жидкости, и дает мономерный(е) сахар(а).

Предложен способ, включающий: проведение реакции парового разрыва с получением суспензии, включающей лигноцеллюлозный материал; перемешивание суспензии с материалами на основе щелочи и водой в первом транспортере пока среднее значение pH суспензии не будет составлять примерно от 4,5 до 6,5, пока средняя температура суспензии не будет составлять примерно от 45 до 55°C, и суспензия не приобретет консистенцию (масс. % массы нерастворимых частиц в сопоставлении с суммарной массой суспензии) примерно от 10 до 35%; перенос суспензии на второй транспортер; добавление первой части ферментного раствора к суспензии на втором транспортере, где фермент добавляют на транспортер из более чем одного местоположения в пределах второго транспортера; перенос суспензии в смеситель посредством насоса прямого вытеснения; перемешивание суспензии в смесителе со скоростью примерно от 400 до 4000 об/мин в течение примерно от 0,05 до 200 секунд, где вторую часть ферментного раствора добавляют к суспензии в ходе указанного перемешивания; перенос суспензии в первый реактор для преобразования вязкости материала от более высокого до меньшего значения, чтобы получить по существу жидкий материал, где первый реактор представляет собой перевернутую коническую емкость; и перенос по существу жидкого материала во второй реактор для дальнейшего разжижения и ферментативного гидролиза, где температуру суспензии поддерживают при примерно от 45 до 55°C от момента непосредственно перед прибавлением первой части ферментного раствора и на протяжении осуществления способа. Материал на основе щелочи выбран из группы химических соединений, имеющих значение pH больше 7, таких как гидроксид натрия, бикарбонат натрия, гидроксид кальция или их комбинация.

Краткое описание чертежей

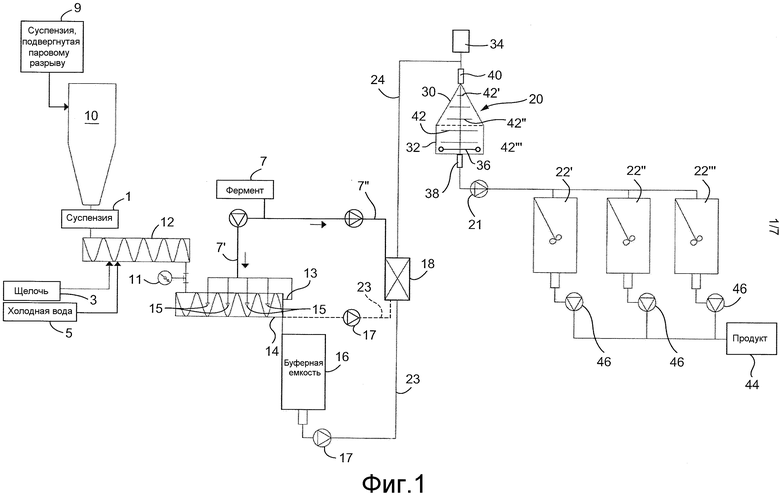

На Фиг. 1 представлена технологическая схема способа в целом, посредством которого лигноцеллюлозные материалы смешивают с одним или более ферментами или ферментсодержащими растворами в реакции ферментативного гидролиза, чтобы получить мономерные сахара или другие полезные побочные продукты.

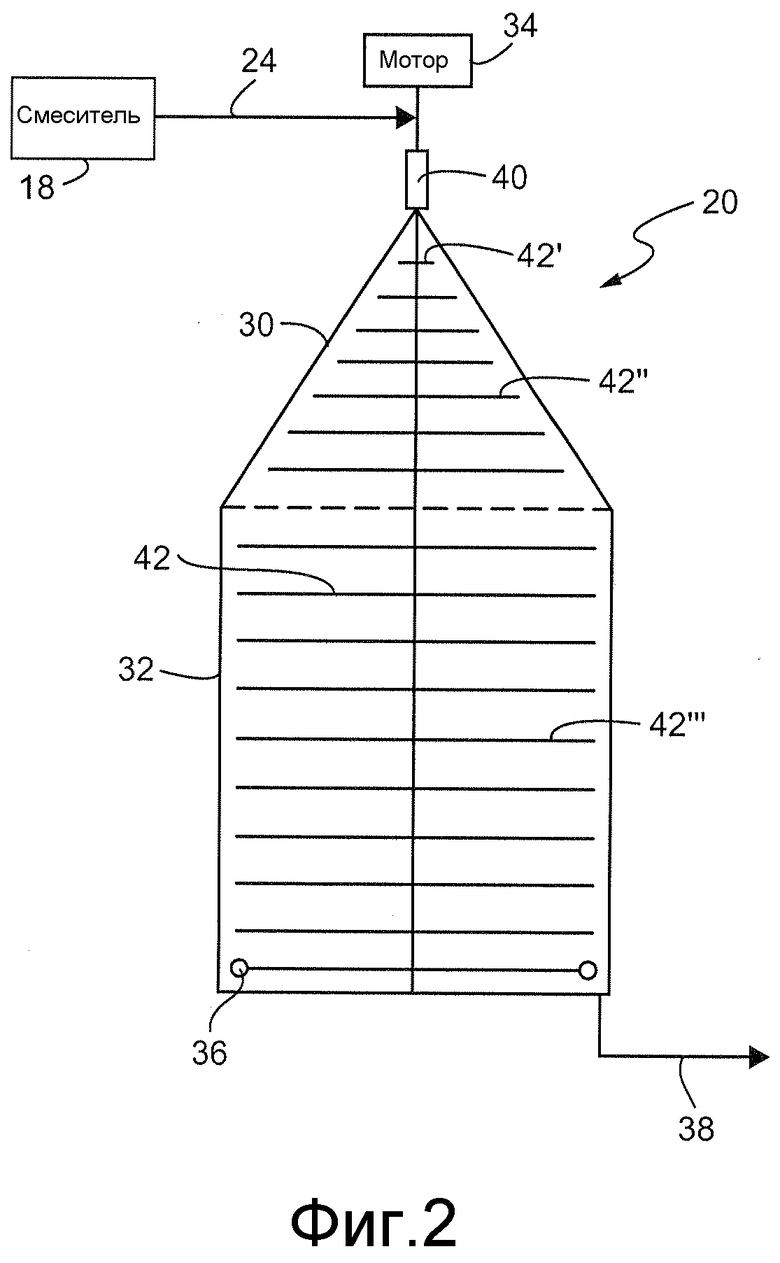

На Фиг. 2 представлена схематичная диаграмма реактора, имеющего верхнюю перевернутую коническую часть и необязательную нижнюю цилиндрическую часть.

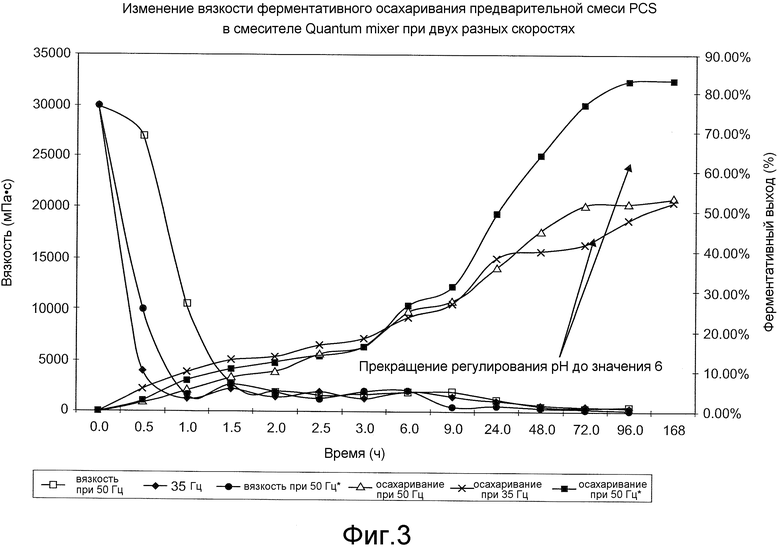

На Фиг. 3 представлена диаграмма, иллюстрирующая изменение вязкости суспензии в ходе осахаривания и изменение ферментативного выхода в ходе разжижения.

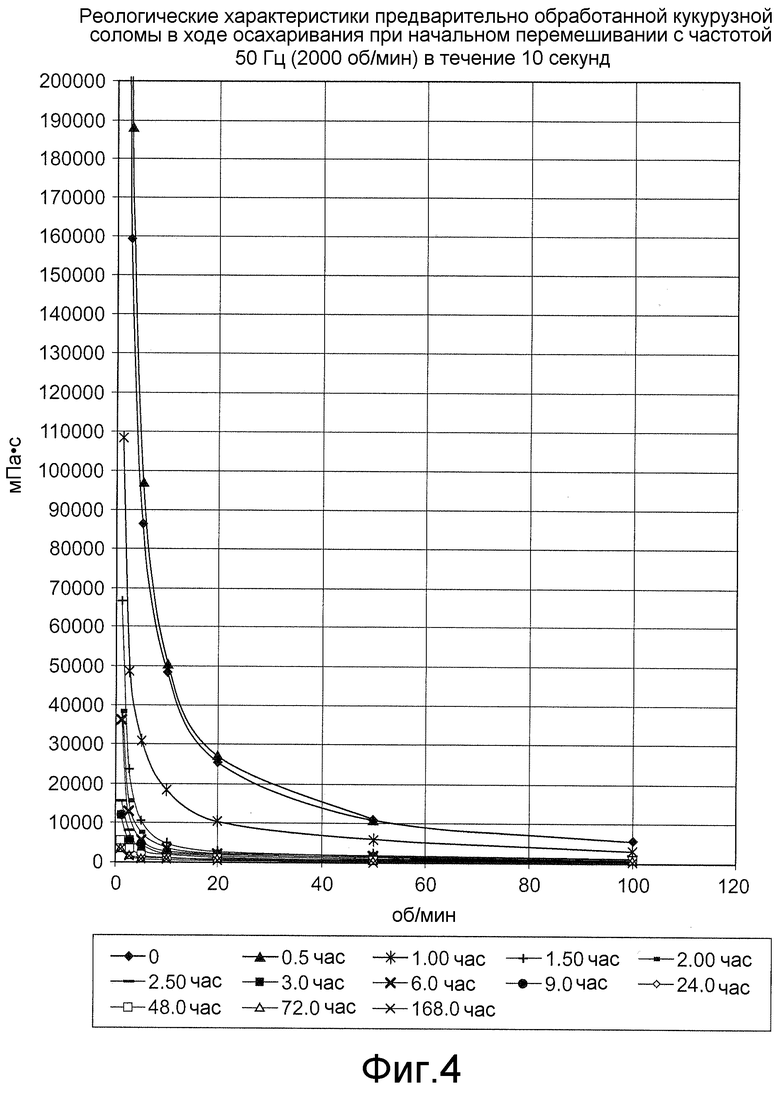

На Фиг. 4 представлена диаграмма, иллюстрирующая реологические характеристики в ходе осахаривания.

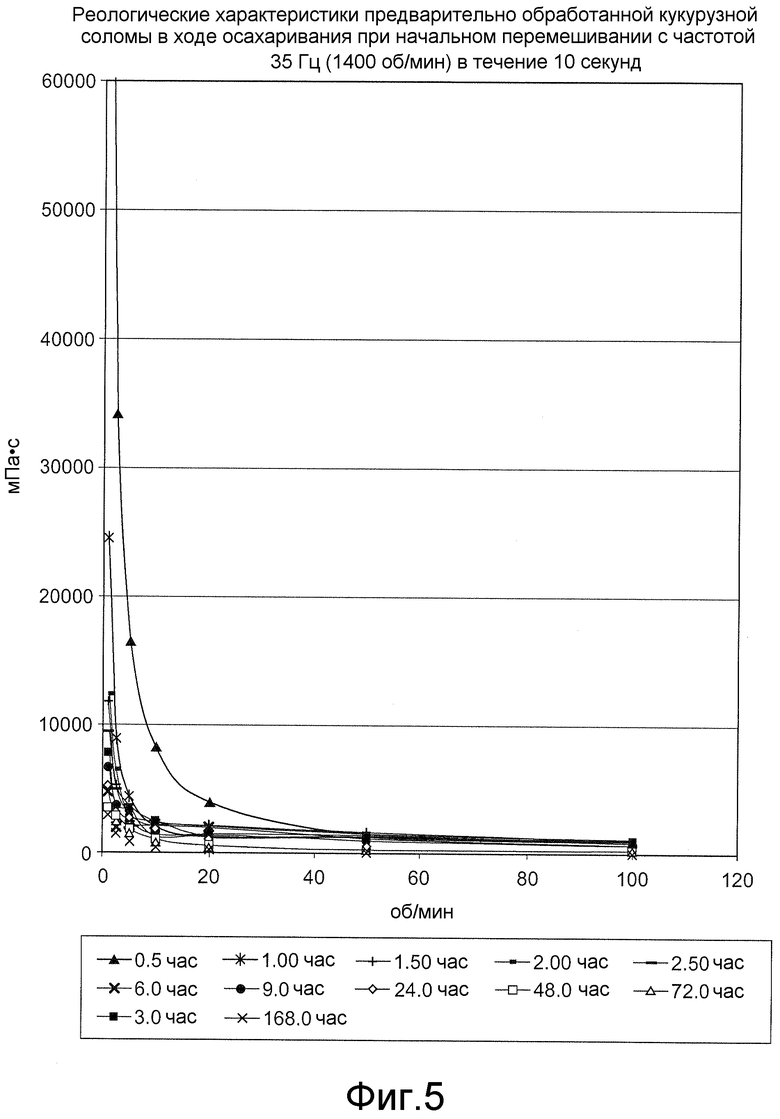

На Фиг. 5 представлена диаграмма, также иллюстрирующая реологические характеристики в ходе осахаривания.

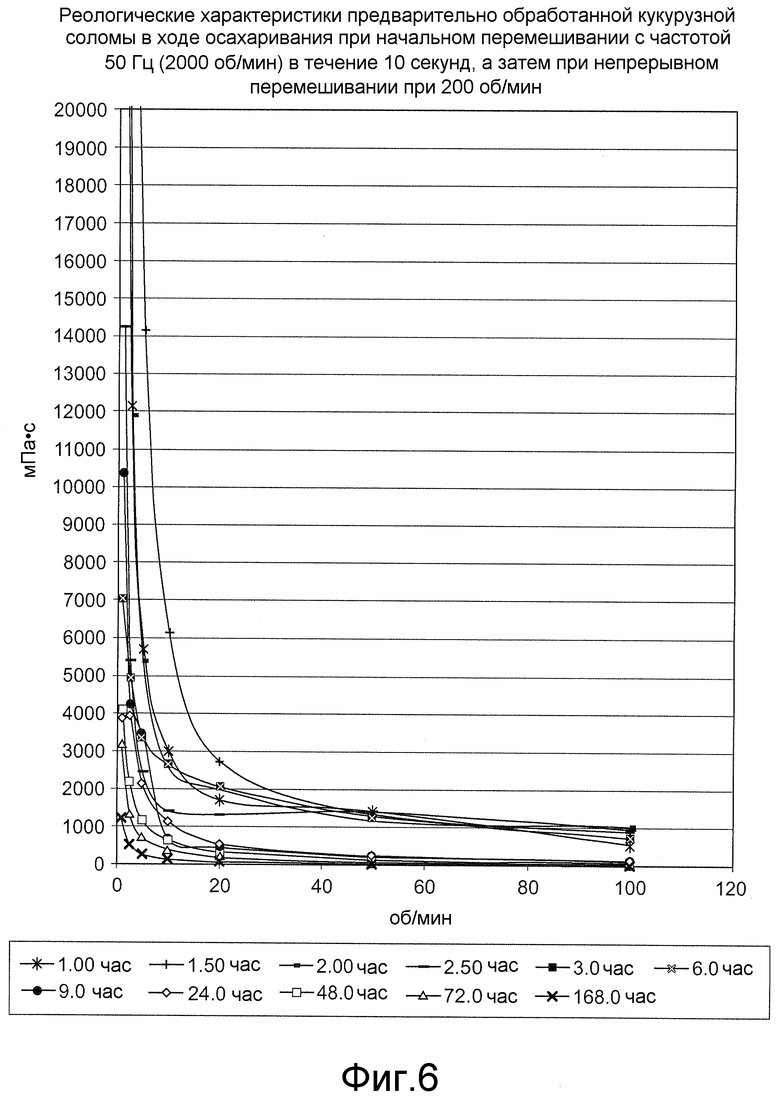

На Фиг. 6 представлена диаграмма, дополнительно иллюстрирующая реологические характеристики в ходе осахаривания.

На Фиг. 7 представлена блок-схема, детализирующая стадии одного определенного иллюстративного варианта осуществления изобретения.

Подробное описание изобретения

Изобретение, раскрытое здесь, может быть использовано в способе получения в качестве производных, получения или извлечения простых соединений из древесины, пульпы, волокна и тому подобного, для использования в других областях приложения, таких как производство топлива, включая газообразный этанол. В других вариантах осуществления изобретение может быть использовано, чтобы снизить вязкость вязкого, содержащего целлюлозу материала для облегчения транспортировки материала в другие процессы. Дополнительно, изобретение может быть осуществлено с целью извлечения мономеров определенных соединений из содержащих целлюлозу материалов, таких как лигноцеллюлозные материалы. Кроме того, изобретение может быть использовано, чтобы ферментативно гидролизовать предварительно обработанные лигноцеллюлозные материалы для того, чтобы получить мономерные сахара.

Ферментативный гидролиз лигноцеллюлозных материалов имеет ряд проблем, требующих решения, в особенности касательно взаимодействий между ферментами и лигноцеллюлозными материалами (и их производными) и вследствие физических характеристик содержащей волокна мономерной/олигомерной смеси, например, суспензии, ее реологических характеристик как источника лигноцеллюлозного материала.

Имеется давно назревшая потребность в увеличении эффективности ферментов в ходе стадии разжижения предварительно обработанного лигноцеллюлозного материала и, в частности, в своевременном увеличении эффективности ферментов, чтобы оказать положительное воздействие на эффективность процесса разжижения, как, например, увеличить скорость процесса разжижения. Ферменты представляют собой разновидность катализаторов, и в определенных случаях ферменты функционируют путем снижения энергии активации реакции, увеличивая, таким образом, скорость, с которой будет протекать реакция. В результате, продукты могут образовываться быстрее благодаря применению ферментов.

Конкретные ферменты могут функционировать только в отношении специфических "субстратов" или реагентов. В определенных иллюстративных вариантах осуществления ферменты, использованные для катализа разжижения лигноцеллюлозных материалов, могут включать в себя целлюлазы или ксиланазы.

В определенных примерах целлюлазы представляют собой ферменты, которые катализируют целлюлолиз, например гидролиз целлюлозы. Существует несколько общих типов целлюлаз. Пригодность целлюлаз, которые могут быть использованы в качестве фермента, зависит от подлежащей катализу реакции. Одним примером является эндоцеллюлаза, которая разрывает внутренние связи, разрушая кристаллическую структуру целлюлозы и обнажая индивидуальные полисахаридные цепи целлюлозы. Другим примером является экзоцеллюлаза, которая отщепляет 2-4 звена с концов обнаженных цепей, образовавшихся под действием эндоцеллюлазы, приводя к тетрасахаридам или дисахаридам, таким как целлобиоза. В определенных иллюстративных вариантах осуществления имеются два основных типа экзоцеллюлаз (или целлобиогидролаз, сокращенно СВН) - один тип функционирует прогрессивно с восстанавливающего конца и один тип функционирует прогрессивно с невосстанавливающего конца целлюлозы. Другим неограничивающим примером целлюлазы является целлобиаза или бета-глюкозидаза, которая гидролизует продукт, образовавшийся под действием экзоцеллюлазы, до индивидуальных моносахаридов. Еще один дополнительный неограничивающий пример целлюлаз включает окислительные целлюлазы, которые деполимеризуют целлюлозу за счет радикальных реакций. Дополнительный пример целлюлаз представляет собой фосфорилазы целлюлозы, которые деполимеризуют целлюлозу с использованием фосфата вместо воды. Данный список целлюлаз служит лишь иллюстративным целям и не подразумевается в качестве ограничивающего. В определенных иллюстративных вариантах осуществления может быть использован любой фермент на основе целлюлаз.

В других иллюстративных вариантах осуществления дополнительно к целлюлазе или вместо нее может быть использована ксиланаза. В определенных примерах ксиланаза может относиться к классу ферментов, которые разрушают линейный полисахарид бета-1,4-ксилан до ксилозы, мономерного сахара (например, моносахарида). В определенных иллюстративных примерах ксиланаза может содействовать разрушению гемицеллюлозы. Однако данный пример является неограничивающим и в определенных иллюстративных вариантах осуществления любой фермент на основе ксиланаз может быть использован для любой подходящей цели или реакции.

В определенных иллюстративных вариантах осуществления конкретные ферменты могут функционировать только в отношении специфических "субстратов" или реагентов. Более того, в определенных случаях некоторые ферменты функционируют лучше в определенных условиях. В определенных иллюстративных вариантах осуществления некоторые ферменты могут функционировать лучше (например, давать возможность реакции в целом происходить быстрее или в большей степени) в определенном температурном диапазоне, определенном диапазоне pH или при определенной концентрации реагентов.

В определенных иллюстративных вариантах осуществления, в особенности, когда фермент на основе целлюлазы или ксиланазы добавляют к суспензии, включающей смесь лигноцеллюлозного материала (и, необязательно, воду), контролируют, чтобы температура смеси и температура, при которой происходит реакция, находились в диапазонах от 40 до 60°C, от 45 до 55°C и от 48 до 50°C. В других иллюстративных вариантах осуществления значение pH смеси можно контролировать так, чтобы в ходе реакции, например в ходе процесса разжижения, оно находилось в диапазонах, таких как примерно от 4 до 6, примерно от 4,5 до 5,5 и от 5 до 6. В определенных примерах данные диапазоны температур значений pH могут обеспечивать особое преимущество, заключающееся в том, что фермент функционирует "лучше" (например, реакция/процесс может протекать быстрее или в более полной степени).

В определенных иллюстративных вариантах осуществления суспензия, включающая предварительно обработанный лигноцеллюлозный материал, может являться результатом процесса, относящегося к типу процессов парового разрыва. В одном иллюстративном варианте осуществления такого процесса, проиллюстрированного на Фиг. 1, древесные стружки могут быть пропитаны теплой или горячей водой (например, при температуре выше комнатной), под высоким давлением, так что вода проникает в ячеистую структуру древесных стружек. Затем данные пропитанные материалы 9 будут перенесены под высоким давлением в циклон или контейнер определенного типа, который находится при меньшем давлении (например, по существу при атмосферном давлении). В определенных иллюстративных вариантах осуществления такой переход от высокого давления к низкому давлению может иметь результатом испарение некоторого количества воды. Циклон 10, содержащий материалы, полученные при паровом разрыве, может иметь клапаны для высвобождения пара.

В определенных иллюстративных вариантах осуществления после того, как лигноцеллюлозные материалы подвергнутся обработке процессом парового разрыва или воздействию других способов предварительной обработки, полученную в результате суспензию переносят в циклон 10. Полученная в результате суспензия лигноцеллюлозных материалов будет находиться при повышенной температуре - вплоть до примерно 300°C или в диапазоне от 75 до 200°C и от 100 до 200°C. В циклоне 10, материал может оставаться по существу при атмосферном давлении в определенных иллюстративных вариантах осуществления.

В определенных примерах консистенция (процент по массе нерастворимых твердых частиц в смеси, содержащей данные частицы и воду) суспензии составляет примерно от 20 до 50% (мас.%). В других иллюстративных вариантах осуществления значение pH суспензии может составлять примерно от 1 до 4 (включая все поддиапазоны). В определенных иллюстративных вариантах осуществления может возникнуть необходимость в повышении pH суспензии, чтобы условия приблизились к идеальным для фермента. В других иллюстративных вариантах осуществления может возникнуть необходимость в понижении температуры суспензии, чтобы она находилась в пределах температурного диапазона, который будет близок к идеальному для функционирования фермента.

На Фиг. 1 проиллюстрирован иллюстративный вариант перемешивания фермента с суспензией 9 на основе лигноцеллюлозного материала. В определенных иллюстративных вариантах осуществления после данного парового разрыва или другого процесса предварительной обработки, суспензию 9, включающую лигноцеллюлозные материалы, переносят из циклона 10 или емкости любого типа, в которой осуществлялась предварительная обработка, на первый транспортер 12. Суспензия 9 в циклоне может находиться при температуре примерно 100°C (в пределах 15°С относительно 100°C), содержать 40% твердых компонентов по массе и иметь pH от 1 до 4. Из циклона суспензию 1 переносят на транспортер 12. Первый транспортер 12 может представлять собой шнек или, конкретнее, "охлаждающий и pH-регулирующий шнек". В определенных примерах в данном транспортере 12 температура или pH суспензии может быть изменена, как описано выше так, чтобы условия были приближены к идеальным для фермента. В определенных иллюстративных вариантах осуществления температура суспензии понижена, а значение pH повышено. Однако данный пример является лишь иллюстративным, и такая ситуация не всегда может иметь место, что зависит от pH или температуры смеси в ходе или после предварительной обработки.

В определенных иллюстративных вариантах осуществления изменяющие pH материалы 3, такие как щелочной материал, или изменяющие температуру материалы 5, такие как холодная вода, могут быть добавлены к суспензии, находящейся в транспортере 12, чтобы изменить pH или консистенцию, или температуру суспензии так, чтобы данные значения входили в диапазоны, описанные выше. Датчик 11, такой как датчик температуры, может контролировать суспензию, выпускаемую транспортером 12, и давать данные для регулировки pH и температуры суспензии в транспортере 12. В определенных примерах изменяющие pH материалы 3 могут представлять собой соединения на основе щелочи или изменяющие температуру материалы 5 могут представлять собой холодную воду, например воду с температурой ниже исходной температуры суспензии. В других иллюстративных вариантах осуществления, если температура суспензии слишком высока или значение pH слишком велико, изменяющие pH и температуру материалы, включающие кислые соединения или теплую воду, могут быть добавлены, чтобы изменить pH или температуру суспензии так, чтобы данные значения входили в вышеописанные диапазоны. В других иллюстративных вариантах осуществления, когда суспензия находится в первом транспортере, консистенцию суспензии уменьшают до примерно 10-30% по массе, или до примерно 15-30%, или до примерно 18-25%.

После того как pH, температура или консистенция суспензии изменены добавлением изменяющих pH материалов 3, например щелочных соединений, и изменяющих температуру материалов 5, например холодной воды, в первом транспортере 12 так, что они входят в более близкий к идеальному или требуемый диапазон для функционирования фермента, суспензия 1 может быть перенесена на второй транспортер 14, который также может представлять собой шнековый транспортер. В данном втором транспортере часть 7′ ферментного раствора 7 может быть распылена или иным образом объединена с суспензией в транспортере 14. В некоторых случаях ферментный раствор 7′ может быть распылен в транспортере через распыляющие форсунки 15, которые равномерно распределены по всему транспортеру. В других иллюстративных вариантах осуществления ферментный раствор 7′ может быть добавлен к суспензии через осевые впуски 13 (которые могут располагаться на обоих концах транспортера), не показанные на Фиг. 1, или впуски, расположенные в различных беспорядочно разнесенных в пространстве местоположениях на транспортере 14 (также не показаны на Фиг. 1).

После добавления части 7′ ферментного раствора к суспензии, суспензия (включающая ферментный раствор 7′) может быть перенесена в емкость 16. В определенных иллюстративных вариантах осуществления суспензия будет оставаться в емкости 16 до тех пор, пока больше суспензии не будет добавлено в емкость для проведения оставшихся технологических стадий. Емкость 16 может представлять собой буферную емкость. В других иллюстративных вариантах осуществления суспензия может быть перенесена непосредственно в смеситель 18 вместо направления в емкость 16. В некоторых примерах насос 17 прямого вытеснения может быть использован для переноса суспензии в смеситель 18 по трубам 23. Насос 17 прямого вытеснения может представлять собой насос прямого вытеснения среды средней консистенции. Альтернативно, насос прямого вытеснения может находиться в трубе, простирающейся непосредственно от транспортера 14 к смесителю 18.

В определенных иллюстративных вариантах осуществления, когда суспензию переносят в смеситель 18, суспензия имеет вязкость более примерно 15000 мПа·с, конкретнее, вязкость более примерно 20000 мПа·с и, в определенных примерах, она может даже иметь вязкость более примерно 25000 мПа·с.

Смеситель 18 может представлять собой смеситель для сред средней консистенции (МС). Часть 7″ ферментного раствора может быть добавлена к смесителю 18 вместе с суспензией. Альтернативно, как только суспензия перенесена в смеситель 18, суспензия может быть смешана и после этого часть 7″ ферментного раствора 7 может быть добавлена к суспензии. В некоторых случаях ферментный раствор 7″ может быть добавлен перед перемешиванием суспензии и части ферментного раствора. В других иллюстративных вариантах осуществления раствор 7″ может быть добавлен одновременно с началом перемешивания или после начала перемешивания. В других иллюстративных вариантах осуществления раствор 7″ может быть добавлен к смесителю 18 в то же самое время, когда суспензию добавляют в смеситель 18, так что как суспензия, так и часть 7″ ферментного раствора, обе, присутствуют перед началом перемешивания.

В одном иллюстративном варианте осуществления часть 7″ ферментного раствора и суспензию добавляют в смеситель 18 по существу одновременно, в то время когда смеситель работает со скоростями вращения такими, как скорости в диапазонах от 200 до 6000 об/мин (вращений в минуту), от 300 до 5000 об/мин и от 400 до 4000 об/мин. Суспензия и часть 7″ фермента могут быть смешиваемыми в течение определенных заданных периодов, таких как периоды в диапазоне от 0,05 до 500 секунд, от 0,1 до 300 секунд и от 0,1 до 100 секунд. Перемешивание суспензии и части 7″ ферментного раствора в смесителе 18, осуществляемое таким образом и при вышеописанных скоростях, может приводить, обеспечивая преимущество, к более быстрой ферментации волокон в суспензии без значительного разрушения или денатурации ферментов в ферментом растворе.

После того как обе части 7′ и 7″ фермента подмешаны в суспензию, затем, суспензию переносят, например, посредством наоса, в другую емкость 20. Емкость 20 может представлять собой реактор или смеситель для сред высокой консистенции. Емкость 20 может позволять осуществление более гладкого перехода от высоковязкого материала к менее вязкому материалу или даже жидкости в определенных иллюстративных вариантах осуществления.

На Фиг. 2 показан иллюстративный пример варианта осуществления емкости 20. В определенных иллюстративных вариантах осуществления емкость 20 может включать в себя реактор и смесительную емкость, имеющую коническую верхнюю часть 30 и цилиндрическую нижнюю часть 32. Данные части 30, 32 ограничивают внутреннюю реакционную камеру, в которой суспензия дополнительно смешивается с ферментом(ами) и по меньшей мере частично гидролизуется. Внутренняя реакционная камера емкости 20 может иметь объем 20000 м3; 25000 м3 или более (или менее). Реакционная камера может быть существенно больше по объему общепринятых смесительных/реакторных емкостей периодического действия, традиционно используемых для перемешивания высоковязкой суспензии.

Емкость включает в себя вращающийся вал 36, простирающийся вдоль вертикальной оси емкости. Вал приводится в движение (вращается) мотором и зубчатым редуктором в сборе 34, который может быть смонтирован сверху или снизу емкости. Вал 36 коаксиален вертикальной оси емкости и простирается по высоте емкости.

Предварительно обработанная суспензия 24, включающая лигноцеллюлозные материалы, ферменты и возможно другие компоненты, может непрерывно подаваться в верхний впуск 40 емкости 20. Суспензию (включающую ферменты) можно подавать в емкость в виде смеси. В других вариантах осуществления суспензию и дополнительные части ферментов или ферментных растворов можно подавать в емкость 20 по отдельности. По желанию рециркулируемую гидролизованную маловязкую суспензию также можно было бы вводить в верхний впуск 40 емкости 20.

Впуск 40 подает суспензию в узкую область конической верхней части 30. Кубовая часть примыкает к отводящему выпуску 38 для частично или по существу гидролизованной суспензии, непрерывно вытекающей из емкости 20 через насос 21 к другим технологическим агрегатам, таким как другой реактор.

В определенных примерах суспензия может первоначально иметь вязкость более примерно 12500 мПа·с, конкретнее более примерно 15000 мПа·с и даже более примерно 20000 мПа·с, когда суспензия только поступает в емкость 20. В определенных иллюстративных вариантах осуществления вязкость суспензии может изменяться от вышеупомянутых значений высокой вязкости до значений меньшей вязкости, таких как менее примерно 5000 мПа·с, менее примерно 3000 мПа·с и менее примерно 2000 мПа·с. В определенных иллюстративных вариантах осуществления суспензия может даже превратиться в жидкость.

Коническая верхняя часть 30 емкости 20 является узкой у впуска 40, который принимает высоковязкую суспензию, поступающую в емкость. В то время как высокая вязкость суспензии увеличивает начальный вращающий момент, требующийся для того, чтобы повернуть перемешивающее устройство, вращающий момент уменьшается благодаря коротким перемешивающим лопастям 42′ в узкой верхней части. Суспензия может становиться менее вязкой по мере того, как она двигается вниз по емкости. В определенных иллюстративных вариантах осуществления уменьшающаяся вязкость снижает потребность во вращающем моменте, требующемся для поворота перемешивающих лопастей. Лопасти в нижних участках верхней конической части 42″ длиннее верхних лопастей 42′. Более длинные лопасти требуют, чтобы поворот сквозь суспензию осуществлялся при большем вращающем моменте. Объединенные эффекты, достигаемые за счет уменьшения вязкости суспензии и более длинных лопастей, имеют результатом приемлемые требования в плане вращающего момента для перемешивающего устройства в верхней конической части. Это допускает также возможность использования емкости 20 с относительно большой емкостью.

Нижняя цилиндрическая часть 32 емкости 20 может иметь перемешивающие лопасти и ответвление 42″ одинаковой длины. Труба или выпускное устройство 36 на дне емкости служит для его опорожнения.

В определенных иллюстративных вариантах осуществления способ уменьшения вязкости суспензии в емкости 20 может требовать определенных заданных периодов в диапазоне примерно от 5 до 2000 мин, примерно от 10 до 1000 мин и примерно от 10 до 600 мин (включая все промежуточные поддиапазоны).

Как показано на Фиг. 1, после того, как суспензия превратилась в жидкость в емкости 20, насос 21 может быть использован, чтобы перенести жидкость в другой реактор 22, где в определенных иллюстративных вариантах осуществления может иметь место дальнейшее разжижение или дальнейший ферментативный гидролиз. Насос 21, использованный для того, чтобы перенести жидкость в реактор 22′, 22″ и 22″′, в определенных иллюстративных вариантах осуществления может представлять собой центробежный насос или насос прямого вытеснения. В других иллюстративных вариантах осуществления реактор 22 может представлять собой реактор ферментативного гидролиза. В некоторых случаях по существу полный ферментативный гидролиз может иметь место в одном или более реакторах 22′, 22″, 22″′, каждый из которых имеет вращающиеся перемешивающие устройства. Продукт 44, выпускаемый из реакторов 22′, 22″, 22″′, может представлять собой разжиженную суспензию целлюлозного материала после ферментативного гидролиза.

В определенных иллюстративных вариантах осуществления продукты 44 способа ферментативного гидролиза могут включать сахара, такие как мономерные сахара. Данные продукты могут быть откачаны насосами 46 прямого вытеснения для использования в разнообразных областях или приложениях. Продукты 44 могут быть использованы для получения этанола или любого другого химиката с добавленной стоимостью.

Хотя здесь в качестве примера варианта осуществления изобретения описана непрерывная поточная система, другой вариант осуществления представляет собой периодическую систему, в которой загрузочные порции целлюлозного материала смешивают описанным выше образом, и такое перемешивание могло бы уменьшить суммарное количество фермента, необходимое для разжижения или осахаривания, которое в ином случае было бы выше, как это имеет место в общепринятой периодической или периодически подпитываемой системе. Периодический способ мог бы быть осуществлен с использованием или без перевернутой емкости.

Хотя температура или pH суспензии могут слабо колебаться в ходе процесса гидролиза, в определенных иллюстративных вариантах осуществления предпочтительно, чтобы температура оставалась ниже примерно 50°C, а значение pH оставалось в диапазоне примерно от 5 до 6, чтобы повысить эффективность ферментов.

На Фиг. 3 представлена диаграмма, иллюстрирующая изменение вязкости и ферментативного осахаривания предварительной смеси PCS (предварительно обработанная кукурузная солома) в смесителе Quantum mixer при двух разных скоростях. Данные на Фиг. 3 свидетельствуют, что вязкость содержащей целлюлозу суспензии быстро падает в ходе ферментативного осахаривания, а ферментативный выход растет относительно медленно в сравнении с падением вязкости. Фиг. 3 свидетельствует в пользу применения перевернутого конического первого реактора для перемешивания целлюлозного материала и фермента на протяжении относительно короткого периода, например, от 0,5 часа до 1,5 часов, когда вязкость материала высока. Перевернутый конический первый реактор выполнен с возможностью перемешивания материала, имеющего быстро уменьшающуюся вязкость, поскольку верхняя область конического первого реактора имеет относительно короткие перемешивающие лопасти, адаптированные к перемешиванию высоковязкого материала, и лопасти прогрессивно удлиняются в нисходящем направлении емкости, которое соответствует уменьшающейся вязкости материала.

На Фиг. 4 представлена диаграмма, иллюстрирующая реологические характеристики предварительно обработанной кукурузной соломы в ходе осахаривания при начальном перемешивании с частотой 50 Гц (2000 об/мин) в течение 10 секунд. Фиг. 4 показывает, что вязкость (мПа·с) кукурузной соломы уменьшается за счет перемешивания соломы в ходе ферментативного осахаривания при скоростях вращения более 20 об/мин и после начального перемешивания в ферментативном осахаривании.

На Фиг. 5 представлена диаграмма, иллюстрирующая реологические характеристики предварительно обработанной кукурузной соломы в ходе осахаривания при начальном перемешивании с частотой 35 Гц (1400 об/мин) в течение 10 секунд. Фиг. 5 показывает, что вязкость (мПа·с) кукурузной соломы уменьшается за счет перемешивания соломы в ходе ферментативного осахаривания при скоростях вращения более 20 об/мин и после начального перемешивания в ферментативном осахаривании.

На Фиг. 6 представлена диаграмма, иллюстрирующая реологические характеристики предварительно обработанной кукурузной соломы в ходе осахаривания при начальном перемешивании с частотой 50 Гц (2000 об/мин) в течение 10 секунд и затем при непрерывном перемешивании при 200 об/мин. Фиг. 6 показывает, что вязкость (мПа·с) кукурузной соломы уменьшается за счет перемешивания соломы в ходе ферментативного осахаривания при скоростях вращения более 20 об/мин и после начального перемешивания в ферментативном осахаривании.

Фиг. 7 иллюстрирует иллюстративный способ разжижения согласно одному аспекту данного изобретения. Получают суспензию, включающую лигноцеллюлозные материалы. Температуру, pH и консистенцию суспензии изменяют до тех пор, пока они не войдут в конкретный диапазон, наиболее подходящий для конкретного фермента или ферментного раствора. После достижения требуемой температуры, pH и консистенции части ферментного раствора добавляют к суспензии и суспензию перемешивают на различных стадиях, пока ее вязкость не понизится так, что она превратится в жидкость. Суспензия подвергается реакции ферментативного гидролиза. Ферментативный гидролиз суспензии может давать мономерные сахара.

Данный иллюстративный способ включает: проведение реакции парового разрыва с получением суспензии, включающей лигноцеллюлозный материал, на стадии S1. Перемешивание суспензии с материалами на основе щелочи и водой в первом транспортере, пока среднее значение pH суспензии не будет составлять примерно от 4,5 до 6,5, пока средняя температура суспензии не будет составлять примерно от 45 до 55°C и суспензия не приобретет консистенцию (масс.% нерастворимых частиц в сопоставлении с суммарной массой суспензии) примерно от 10 до 35%, на стадии S2. Перенос суспензии во второй транспортер на стадии S3. Добавление первой части ферментного раствора к суспензии во втором транспортере, где фермент добавляют в транспортер из более чем одного местоположения в пределах второго транспортера, на стадии S4. Перенос суспензии в смеситель посредством насоса прямого вытеснения на стадии S5. Перемешивание суспензии в смесителе со скоростью примерно от 400 до 4000 об/мин в течение примерно от 0,05 до 200 секунд, где вторую часть ферментного раствора добавляют к суспензии в ходе указанного перемешивания, стадии

S6. Перенос суспензии в первый реактор для преобразования вязкости материала от более высокого до меньшего значения, чтобы получить по существу жидкий материал, где первый реактор представляет собой перевернутую коническую емкость, на стадии

S7. Перенос по существу жидкого материала во второй реактор для дальнейшего разжижения и ферментативного гидролиза, где температуру суспензии поддерживают при примерно от 45 до 55°C от момента непосредственно перед прибавлением первой части ферментного раствора и на протяжении осуществления способа, на стадии S8.

Хотя изобретение описано в связи с тем, что рассматривается в настоящий момент как наиболее практичный и предпочтительный вариант осуществления, необходимо понимать, что изобретение не подлежит ограничению раскрытым вариантом осуществления, но, наоборот, подразумевается, что оно покрывает различные варианты и эквивалентные конфигурации, входящие в сущность и объем приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕВРАЩЕНИЯ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА В ЭТАНОЛ | 2006 |

|

RU2432368C2 |

| ЭФФЕКТИВНЫЙ ГИДРОЛИЗ ЛИГНОЦЕЛЛЮЛОЗЫ, СОВМЕЩЕННЫЙ С ВЫРАБОТКОЙ ФЕРМЕНТОВ | 2012 |

|

RU2550265C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОВ ГИДРОЛИЗОМ ПОЛИСАХАРИДНЫХ КОМПЛЕКСОВ ВОДОРОСЛЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2430114C2 |

| ФЕРМЕНТАТИВНЫЙ ГИДРОЛИЗ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2575616C2 |

| СПОСОБ ОСАХАРИВАНИЯ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2405838C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛЬТОЗНОГО СИРОПА | 2009 |

|

RU2425892C2 |

| СПОСОБ ОБРАБОТКИ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 2010 |

|

RU2518305C2 |

| ФЕРМЕНТНЫЙ РЕАКТОР ИЛИ СМЕСИТЕЛЬ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2564112C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 2013 |

|

RU2552165C2 |

| Устройство и способ производства кормовых ферментативных гидролизатов | 2024 |

|

RU2837886C1 |

Группа изобретений относится к области биохимии. Предложены способ обработки лигноцеллюлозного материала, способ разжижения лигноцеллюлозного материала и система разжижения лигноцеллюлозного материала. Способ обработки включает проведение реакции парового разрыва лигноцеллюлозного материала с получением суспензии, добавление материала на основе щелочи к суспензии, добавление ферментного раствора к суспензии, перемешивание суспензии с добавлением ферментного раствора, проведение ферментативного гидролиза суспензии. Способ разжижения лигноцеллюлозного материала включает проведение реакции парового разрыва лигноцеллюлозного материала с получением суспензии, перемешивание суспензии с материалом на основе щелочи, впрыскивание ферментов ферментного раствора на суспензию, перемешивание суспензии с добавлением ферментного раствора. Система разжижения лигноцеллюлозного материала включает реактор парового разрыва, первый шнековый транспортер, второй шнековый транспортер, смеситель в жидкостном соединении с выходом из второго шнекового транспортера, верхнюю часть реактора для преобразования вязкости материала. Изобретения обеспечивают увеличение скорости процесса разжижения лигноцеллюлозного материала. 3 н. и 14 з.п. ф-лы, 7 ил.

1. Способ обработки лигноцеллюлозного материала, включающий:

проведение реакции парового разрыва в отношении лигноцеллюлозного материала с получением суспензии, включающей лигноцеллюлозный материал;

добавление материала на основе щелочи к суспензии в первом транспортере, где материал на основе щелочи повышает среднее значение pH суспензии, движущейся по первому транспортеру;

перенос суспензии с материалом на основе щелочи из первого транспортера во второй транспортер;

добавление первой части ферментного раствора к суспензии в то время, когда она находится, поступает в или покидает второй транспортер;

перенос суспензии с ферментным раствором из второго транспортера суспензии в смеситель;

перемешивание суспензии в смесителе, где вторую часть ферментного раствора добавляют к суспензии в ходе перемешивания;

перенос суспензии с ферментным раствором из смесителя в первый реактор; и

проведение ферментативного гидролиза суспензии в первом реакторе, где вязкость суспензии уменьшается в первом реакторе.

2. Способ по п. 1, где суспензия представляет собой по существу жидкий материал, когда она покидает первый реактор, и способ дополнительно включает перенос разжиженной суспензии во второй реактор для дальнейшего ферментативного гидролиза, где первый реактор имеет перевернутую коническую форму, а второй реактор имеет цилиндрическую форму.

3. Способ по п. 1 или 2, где температуру суспензии поддерживают в диапазоне примерно от 45 до 55°C от момента добавления первой части ферментативного раствора до по меньшей мере отведения из первого или второго реакторов.

4. Способ по п. 1, где первый реактор включает в себя верхний впуск, принимающий суспензию с ферментативным раствором, верхнюю часть, имеющую расширяющуюся площадь поперечного сечения, содержащую вращающиеся лопасти внутреннего вращающегося смесителя, где лопасти прогрессивно удлиняются в нисходящем направлении по ходу верхней части.

5. Способ по п. 1, где суспензия с материалом на основе щелочи в первом транспортере имеет среднее значение pH в диапазоне примерно от 4,5 до 6,5, среднюю температуру в диапазоне примерно от 45 до 55°C и консистенцию в диапазоне примерно от 10 до 35 мас.%, где мас.% представляет собой соотношение массы нерастворимых частиц в смеси и суммарной массы смеси.

6. Способ по п. 1, где ферментный раствор добавляют к суспензии во множестве местоположений в пределах второго транспортера.

7. Способ по п. 1, где смеситель включает в себя перемешивающее устройство, вращающееся в смесителе со скоростью в диапазоне от примерно 400 до 4000 об/мин.

8. Способ по п. 1, где суспензию перемешивают только в течение периода в диапазоне примерно от 0,05 до 200 секунд.

9. Способ разжижения лигноцеллюлозного материала, включающий:

проведение реакции парового разрыва в отношении лигноцеллюлозного материала с получением суспензии, включающей лигноцеллюлозный материал после реакции парового разрыва;

перемешивание суспензии с материалом на основе щелочи в первом шнековом транспортере, пока среднее значение pH суспензии не будет находиться в диапазоне примерно от 4,5 до 6,5, средняя температура суспензии не будет находиться в диапазоне примерно от 45 до 55°C и суспензия не приобретет консистенцию в диапазоне примерно от 10 до 35 мас.%, где мас.% относится к массе нерастворимых частиц в сопоставлении с суммарной массой суспензии;

перенос суспензии на второй шнековый транспортер, имеющий аппарат для впрыскивания ферментов;

выпуск из аппарата для впрыскивания ферментов первой части ферментного раствора на суспензию во втором шнековом транспортере, где ферментный раствор добавляют во второй транспортер из одного или более местоположений в пределах второго транспортера;

перенос суспензии в смеситель посредством насоса прямого вытеснения;

перемешивание суспензии в смесителе со скоростью примерно от 400 до 4000 об/мин в течение периода в диапазоне примерно от 0,05 до 200 секунд, где вторую часть ферментного раствора добавляют к суспензии в ходе указанного перемешивания;

перенос суспензии в верхнюю часть реактора для преобразования вязкости материала от более высокого до меньшего значения, чтобы получить по существу жидкий материал, где верхняя часть реактора включает в себя часть в форме перевернутого усеченного конуса, содержащую вращающийся смеситель с лопастями, простирающимися радиально от вертикально ориентированного аксиального вала, и лопасти прогрессивно удлиняются по мере того, как диаметр части в форме усеченного конуса расширяется, и

перенос по существу жидкого материала в нижнюю часть реактора для дальнейшего разжижения и ферментативного гидролиза, где температуру суспензии поддерживают при примерно от 45 до 55°C от момента непосредственно перед прибавлением первой части ферментного раствора и на протяжении осуществления способа.

10. Способ по п. 9, где нижняя часть реактора представляет собой перевернутую коническую емкость, имеющую открытое дно, и нижняя часть реактора находится непосредственно под верхней части реактора и представляет собой цилиндрическую емкость, имеющую открытую верхнюю часть, соединенную с открытым дном верхней части реактора, где перенос по существу жидкого материала включает движение материала вниз через открытое дно и в открытую верхнюю часть.

11. Способ по п. 9 или 10, дополнительно включающий временное удерживание суспензии, поступающей из второго транспортера, в буферной емкости и закачивание суспензии из буферной емкости насосом прямого вытеснения в смеситель.

12. Способ по п. 9, где смешение в первом шнековом транспортере охлаждает суспензию и повышает ее pH по сравнению с условиями суспензии, поступающей в первый шнековый транспортер.

13. Способ по п. 9, где аппарат для впрыскивания ферментного раствора впрыскивает часть ферментного раствора во множестве местоположений вдоль продольной длины шнека второго шнекового транспортера.

14. Система разжижения лигноцеллюлозного материала, включающая в себя:

реактор парового разрыва, принимающий лигноцеллюлозный материал, насыщенный водой, в котором материал подвергается воздействию быстрого сброса давления, что вызывает реакцию парового разрыва, и который дает на выходе суспензию, включающую лигноцеллюлозный материал после реакции парового разрыва;

первый шнековый транспортер в жидкостном соединении с выходом реактора парового разрыва, причем первый шнековый транспортер включает в себя вращающийся шнек, через который проходит суспензия, вышедшая из реактора парового разрыва, и впуск, через который в суспензию, проходящую через первый шнековый транспортер, впрыскивают материал на основе щелочи;

второй шнековый транспортер в жидкостном соединении с выходом для суспензии из первого шнекового транспортера, где второй шнековый транспортер включает в себя вращающийся шнек, через который проходит суспензия из первого шнекового транспортера, и множество впусков для впрыскивания ферментного раствора в суспензию во втором шнековом транспортере;

смеситель в жидкостном соединении с выходом из второго шнекового транспортера, где смеситель включает в себя перемешивающее устройство, вращающееся со скоростью примерно от 400 до 4000 об/мин, и смеситель удерживает суспензию из второго шнекового транспортера в течение примерно от 0,05 до 200 секунд и перемешивание включает в себя впуск, через который часть ферментного раствора добавляют к суспензии в ходе перемешивания;

верхняя часть реактора для преобразования вязкости материала от более высокого до меньшего значения, чтобы получить по существу жидкий материал, включает в себя перевернутую коническую верхнюю часть, имеющую перемешивающее устройство с вращающимися радиальными лопастями, которые прогрессивно удлиняются в нисходящем направлении по ходу верхней части.

15. Система по п. 14, где:

верхняя часть реактора включает в себя открытое дно;

нижняя часть реактора находится непосредственно под верхней частью реактора и представляет собой цилиндрическую емкость, имеющую открытую верхнюю часть, соединенную с открытым дном верхней части реактора, где перенос по существу жидкого материала включает движение материала вниз через открытое дно и в открытую верхнюю часть.

16. Система по п. 14, дополнительно включающая в себя буферную емкость, временно удерживающую суспензию, поступающую из второго транспортера, и выпускающую суспензию к насосу прямого вытеснения.

17. Система по п. 14, где впуски для впрыскивания ферментного раствора однородно разнесены в пространстве во множестве местоположений вдоль продольной длины шнека второго шнекового транспортера.

| WO 2010078930 A2, 15.07.2010 | |||

| WO 2009045651 A2, 09.04.2009 | |||

| EA 200870574 A1, 30.06.2009 | |||

| ГИДРОЛИЗ И ФРАКЦИОНИРОВАНИЕ БИОМАССЫ ЛИГНОЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2194078C2 |

Авторы

Даты

2015-10-10—Публикация

2011-11-21—Подача