Изобретение относится к контактным устройствам для массообменных аппаратов, применяемых для системы «газ-жидкость», и может быть использовано в нефтяной, химической, нефтехимической и пищевой промышленности.

Известны различные виды массообменных аппаратов, различающихся как по внутреннему устройству - тарельчатые, насадочные, с горизонтальными или вертикальными решетками, так и по способам организации взаимодействия жидкости с газом. (Павлов, Романков, Носков. Процессы и аппараты химической технологии.)

Известен туманоуловитель с насадкой по патенту US 4322234, содержащий ряды пластин, перемежающиеся рядами профилированных листов, собранных в пазы и соединенных системой выступов и канавок.

Известен теплообменник по а.с. SU №108458, содержащий установленные вертикально плоские решетки и размещенные между ними пары гофрированных пластин, причем пластины каждой пары снабжены на обращенных поверхностях конусными выступами, расположенными в шахматном порядке.

Известен тепломассообменный аппарат по а.с. SU №800569.

Известен аппарат для фракционной конденсации по а.с. SU №1058570.

Известен тепломассообменный аппарат по а.с. SU №1327897.

Известно массообменное контактное устройство а.с. SU №394068, представляющее собой корпус с распределителями газа и жидкости, штуцерами ввода и вывода реагентов, вертикальными решетками и перегородками, образующими зигзагообразный канал. Массообмен происходит неравномерно по высоте решетки, преимущественно в верхней ее части, при этом динамическое сопротивление растет прямо пропорционально квадрату скорости проходящего через устройство газа.

За прототип взят массообменный аппарат по патенту RU №2461406, содержащий зигзагообразные перегородки с косынками и примыкающие к перегородкам вертикальные стержни в качестве решетки, в котором интенсификация массообмена происходит за счет многократного разбрызгивания жидкости и образования динамических пленок жидкости за струнами. Это изобретение хорошо показывает себя в процессах с высокими плотностями орошения. При низких плотностях орошения жидкостные пленки на струнах не образуются и высоких показателей интенсивности массообмена не достигается.

За прошедшее время авторами были разработаны многочисленные варианты вертикальных решеток для жидкостей с различными свойствами и для различных технологических процессов.

Технической задачей, стоящей перед авторами настоящего изобретения, было создание массообменного аппарата, в котором осуществлялся бы технологический режим, характерный для процесса ректификации, обеспечивающий более высокую по сравнению с существующими эффективность массообмена при средних и низких плотностях орошения, которая не зависела бы от скорости проходящего через устройство газа. Всегда желательным результатом является также уменьшение материалоемкости аппарата.

Предмет изобретения - регулярная насадка для массообменного аппарата, или массообменное контактное устройство, с которым достигается данный технологический режим интенсивного массообмена.

Решение настоящей технической задачи достигали использованием различных вариантов массообменных контактных устройств на основе вертикальных решеток с зигзагообразными перегородками.

Был испытан ряд конфигураций зигзагообразных перегородок и решеток.

При использовании в качестве контактных решеток плетеных сеток в определенном диапазоне параметров конфигурации плетеной сетки и зигзагообразной перегородки при взаимодействии жидкости и газа был обнаружен следующий эффект:

отверстия сетки перекрываются жидкостной пленкой, а давление газа перед сеткой повышается до величины капиллярного давления Pσ, необходимого для ее прорыва. После прорыва пленки давление падает до Po, а это вызывает восстановление жидкостной пленки в отверстиях. Обнаруженный эффект периодического прорыва и восстановления пленки получил название клапанного, а взаимодействие газа и жидкости при таком режиме - пульсационного. В этом режиме средний перепад давления на решетки ΔP остается постоянным.

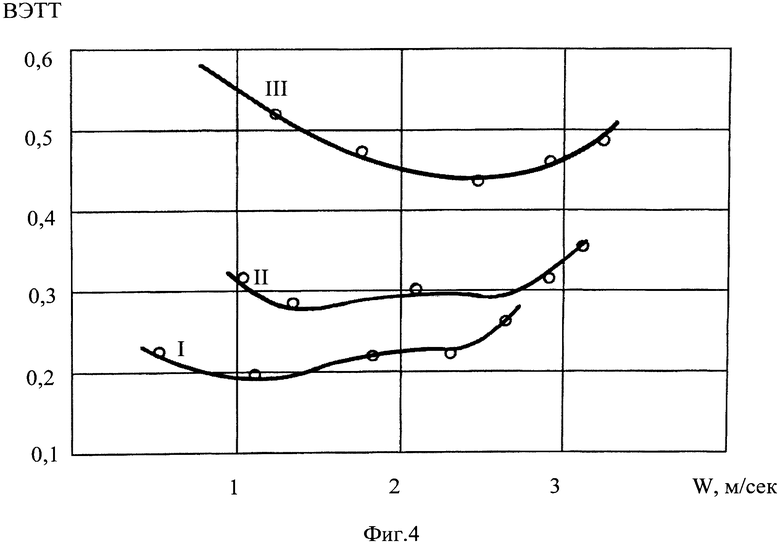

Параметры, характеризующие контактное устройство для массообменного аппарата по изобретению, реализующие обнаруженный эффект (фиг. 1), - это:

- размеры контактных камер устройства:

A - расстояние между соседними зигзагообразными перегородками 1 и

H - расстояние между соседними кромками гиба зигзагообразных перегородок;

- эквивалентный диаметр ячейки - dэ, определяемый как:

dэ=4S/П, где

S - площадь отверстия ячейки;

П - периметр отверстия ячейки,

- свободное сечение сетки - Fs, определяемое как:

Fs=Sотверстий/Sсетки, где

- суммарная площадь всех отверстий сетки,

- суммарная площадь всех отверстий сетки,

- общая площадь сетки.

- общая площадь сетки.

Например, для газожидкостной системы вода-воздух среди прочих испытывали сетки проволочные тканые с квадратными ячейками. Пульсационный режим за счет клапанного эффекта обеспечивали проволочные сетки 2 толщиной проволоки d в диапазоне 0,3-0,8 мм, свободным сечением 40÷80% и размером ячейки в свету hсв=0,4-3,5 мм при следующих размерах контактных камер:

A=40÷60 мм; H=40÷100 мм.

В случае использования сеток проволочных тканых с квадратными ячейками имело место соотношение эквивалентного диаметра и размера ячейки в свету:

dэ≈1,3 hсв.

Клапанный эффект приводит к возникновению пульсационного режима взаимодействия газа и жидкости, при котором массообмен происходит, во-первых - более равномерно по всей поверхности сетки, во вторых - более интенсивно на той же площади (объеме) массообменного контактного устройства. Перепады давлений ΔP на решетке невелики и примерно равны давлению прорыва или капиллярному давлению Pσ.

Аппарат имеет диапазон скоростей по газу и жидкости. Задав размеры камер аппарата, мы задаем рабочий диапазон скоростей по газу и жидкости. Вложив в аппарат сетку, мы задаем диапазон, в котором осуществляется клапанный режим.

Для обеспечения технологических и экономических показателей производительность аппарата по газу и диапазон скоростей газа, необходимых для возникновения пульсаций, должны совпадать.

Эксперименты проводились с сетками различного плетения из проволоки диаметрами от 0,2 до 1 мм, различного свободного сечения, от 40 до 90%.

Причем при свободном сечении сеток <45% клапанный режим присутствует, но начинается и заканчивается при малых производительностях аппарата, не выходя на экономически оправданные режимы. Если свободное сечение сеток >75% и проволока тонкая, <0,3 мм, то создать сплошное образование пленки не удается, так как сил поверхностного натяжения не хватает, чтобы удержать пленку на такой свободной площади. Предел свободного сечения, при котором в ячейке сетки образуется пленка жидкости с высоким поверхностным натяжением, а именно воды, это свободное сечение сетки 80%.

В промышленных аппаратах интенсификацию массообмена обычно производят переводом пленочного режима непосредственно в струйный или в эжекционный. Эжекционный режим дает наибольшую площадь взаимодействия жидкости и газа на поверхности распыляемых капель, однако он является одновременно наиболее энергозатратным, требующим установки дополнительного оборудования для улавливания мелких капель. Струйный режим также сопровождается относительно высокими скоростями газа по отношению к жидкости, что уменьшает время взаимодействия этих двух сред на единице объема (площади) колонны.

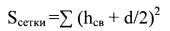

Графически пульсационный режим проиллюстрирован фиг. 2. Представлены два режима для одной газожидкостной системы вода-воздух при одинаковых размерах контактных камер A×H для двух различных сеток I и II, где I - режим пульсаций для контактного устройства с сеткой dэ=0,91 мм, а II - режим пульсаций для контактного устройства с сеткой dэ=1,82 мм.

Характерно быстрое падение давления до минимального значения Pmin, а затем медленное возрастание до величины P=Pσ. Период и амплитуда пульсаций кроме характеристик сетки зависят от многих параметров, в том числе от размеров контактных камер, массового расхода потоков, энтальпии и плотности газа, коэффициента поверхностного натяжения жидкости и др. Расчеты параметров пульсаций сложны и выходят за рамки настоящего изобретения. На фиг. 2 приведены экспериментальные кривые, характеризующие эти параметры, которые хорошо укладываются в расчетные данные.

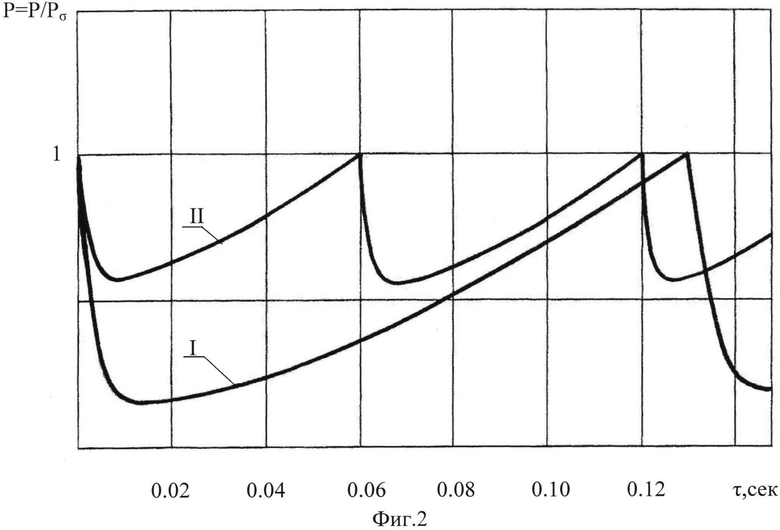

На фиг. 3 приведена осциллограмма пульсаций давления, снятая в реальном времени.

Таким образом, мы получаем устойчивый пульсационный режим в аппарате с вертикальными решетками без специальных устройств периодического отсечения газового или жидкостного потока или пульсационных аппаратов.

Отметим, что для мелких сеток клапанный режим реализуется в широком диапазоне скоростей газа. Например, для сетки dэ=1,82 мм (свободное сечение сетки 0.69) он существует в диапазоне скорости газа 0.3<ω<2 м/сек, а для сетки dэ=0,91 мм (свободное сечение сетки 0.45) во всем рабочем диапазоне вплоть до захлебывания. Для сеток dэ=2÷5 мм (свободное сечение 0.7-0.8) для жидкости с поверхностным натяжением смеси этанол/вода клапанный режим поддерживается в слишком узком диапазоне скоростей газа, чтобы быть технологически приемлемым.

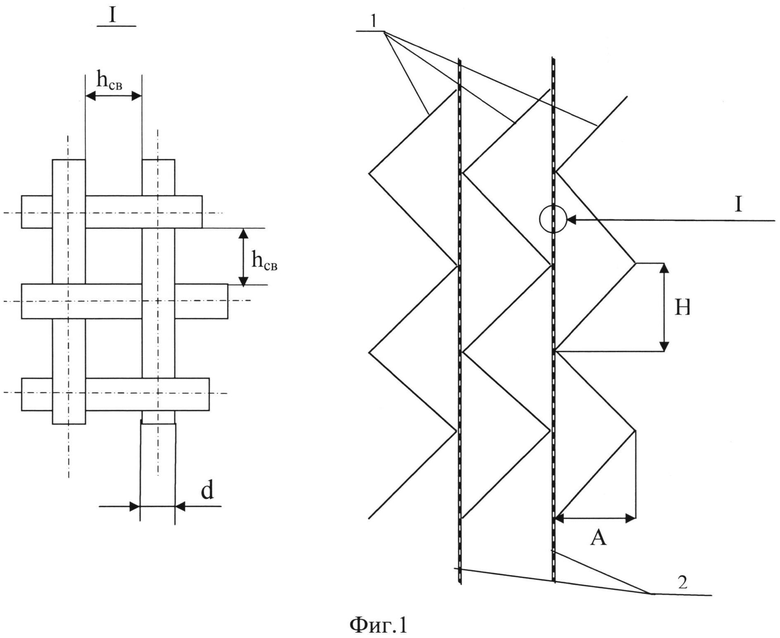

Экспериментальное подтверждение преимущества пульсационного режима показано на примере такого массообменного процесса, как разделение (ректификация) смеси этанол - вода. Критерием эффективности (интенсивности) процесса разделения выбрали ВЭТТ - высоту эквивалентной теоретической тарелки.

На фиг. 4 приведены экспериментальные данные ВЭТТ для процесса разделения системы этанол-вода на массообменном контактном устройстве с одинаковыми размерами контактных камер A×H=60×60 для различных сеток в зависимости от скорости водно-спиртовых паров: (I) dэ=0,91 - клапанный режим, (II) dэ=1,82 - клапанный режим и (III) dэ=6,5 - пленочно-струйный режим.

С уменьшением dэ сетки величина ВЭТТ уменьшается, а диапазон скоростей газа, при котором идет равномерно интенсивный массообмен, увеличивается.

При dэ<0,5 мм растет гидравлическое сопротивление и снижается эффективность массообменных процессов.

Частота пульсаций для сетки dэ=0,91 мм, например, при скорости газа ω=1 м/сек составляет 6-8 Гц, а амплитуда перепада давлений ≈ 50÷70 Па. Именно эти условия отвечали максимальной разделительной способности насадки, а величина ВЭТТ составляет 0.15-0.2 м.

Наилучшим образом эффект пульсаций сказывался на интенсивности массопередачи при размерах контактных камер A=40÷80, H=40÷120 мм. Экспериментальные данные ВЭТТ для процесса разделения системы этанол-вода с использованием одного вида сетки dэ=1,82 мм для различных размеров контактных камер в рабочем диапазоне нагрузок по жидкости и газу составляют от 0,15 до 0,45 м.

Иной процесс наблюдается на крупных сетках. Например, на сетке с размером ячейки в свету 5 мм при толщине проволоки 2 мм с dэ=6.5 мм клапанный режим вообще не реализуется, а пленочный режим, минуя клапанный, переходит в струйный, как в прототипе.

Описанный клапанный режим обнаружен в следующем диапазоне параметров насадки (фиг. 1.): высота контактной камеры H - расстояние между соседними кромками гиба зигзагообразных перегородок - от 40 до 120 мм, ширина контактной камеры A - расстояние между соседними зигзагообразными перегородками - от 40 до 80 мм, эквивалентный диаметр ячейки dэ=0.5÷4.5 мм при свободном сечении сетки Fs=45÷80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонный массообменный аппарат | 1990 |

|

SU1782642A1 |

| МАССООБМЕННОЕ КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ВЗАИМОДЕЙСТВИЯ ЖИДКОСТИ И ГАЗА | 2010 |

|

RU2461406C2 |

| МАССООБМЕННАЯ КОЛОННА ДЛЯ БОЛЬШИХ УДЕЛЬНЫХ НАГРУЗОК ПО ЖИДКОСТИ | 1992 |

|

RU2036682C1 |

| МАССООБМЕННОЕ КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ВЗАИМОДЕЙСТВИЯ ЖИДКОСТИ И ГАЗА | 2010 |

|

RU2528477C2 |

| Пульсационный экстрактор | 1983 |

|

SU1143435A1 |

| МАССООБМЕННЫЙ АППАРАТ | 2002 |

|

RU2195358C1 |

| МАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2165283C2 |

| Контактное устройство | 1981 |

|

SU986472A1 |

| Установка для осуществления массообменных процессов в колонных тарельчатых аппаратах | 1983 |

|

SU1134213A1 |

| МАССООБМЕННАЯ КОЛОННА С НИЗКИМ ГИДРАВЛИЧЕСКИМ СОПРОТИВЛЕНИЕМ ДЛЯ БОЛЬШИХ УДЕЛЬНЫХ НАГРУЗОК ПО ЖИДКОСТИ | 1992 |

|

RU2036683C1 |

Изобретение относится к нефтяной, химической, нефтехимической и пищевой промышленности. Устройство включает вертикальные контактные решетки и прилегающие к ним зигзагообразные перегородки (1) с косынками, образующие зигзагообразный канал, разделенный на отдельные контактные камеры. В качестве решеток используют сетки (2) с эквивалентным диаметром ячейки в диапазоне 0,5-4,5 мм и свободным сечением сетки в диапазоне 45-80%, а контактные камеры имеют размеры A×H в диапазоне A=40÷80 мм, H=40÷120 мм, где A - расстояние между соседними зигзагообразными перегородками (1), H - расстояние между соседними кромками гиба зигзагообразных перегородок (1). Изобретение позволяет повысить эффективность массобмена при средних и низких плотностях орошения. 4 ил.

Массообменное контактное устройство, включающее вертикальные контактные решетки и прилегающие к ним зигзагообразные перегородки с косынками, образующие зигзагообразный канал, разделенный на отдельные контактные камеры, отличающееся тем, что в качестве решеток используют сетки с эквивалентным диаметром ячейки в диапазоне 0,5-4,5 мм и свободным сечением сетки в диапазоне 45-80%, а контактные камеры имеют размеры A×H в диапазоне A=40÷80 мм, H=40÷120 мм, где A - расстояние между соседними зигзагообразными перегородками, H - расстояние между соседними кромками гиба зигзагообразных перегородок.

| МАССООБМЕННОЕ КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ВЗАИМОДЕЙСТВИЯ ЖИДКОСТИ И ГАЗА | 2010 |

|

RU2461406C2 |

| Массообменный аппарат | 1983 |

|

SU1156711A1 |

| Устройство для завода биллиардных часов | 1927 |

|

SU11096A1 |

| МАССООБМЕННЫЙ АППАРАТ | 0 |

|

SU394068A1 |

| Тепломассообменный аппарат | 1979 |

|

SU800569A1 |

| Аппарат для фракционной конденсации | 1982 |

|

SU1058570A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1327897A1 |

| US 4322234 A, 30.03.1982 | |||

Авторы

Даты

2015-10-20—Публикация

2014-02-12—Подача