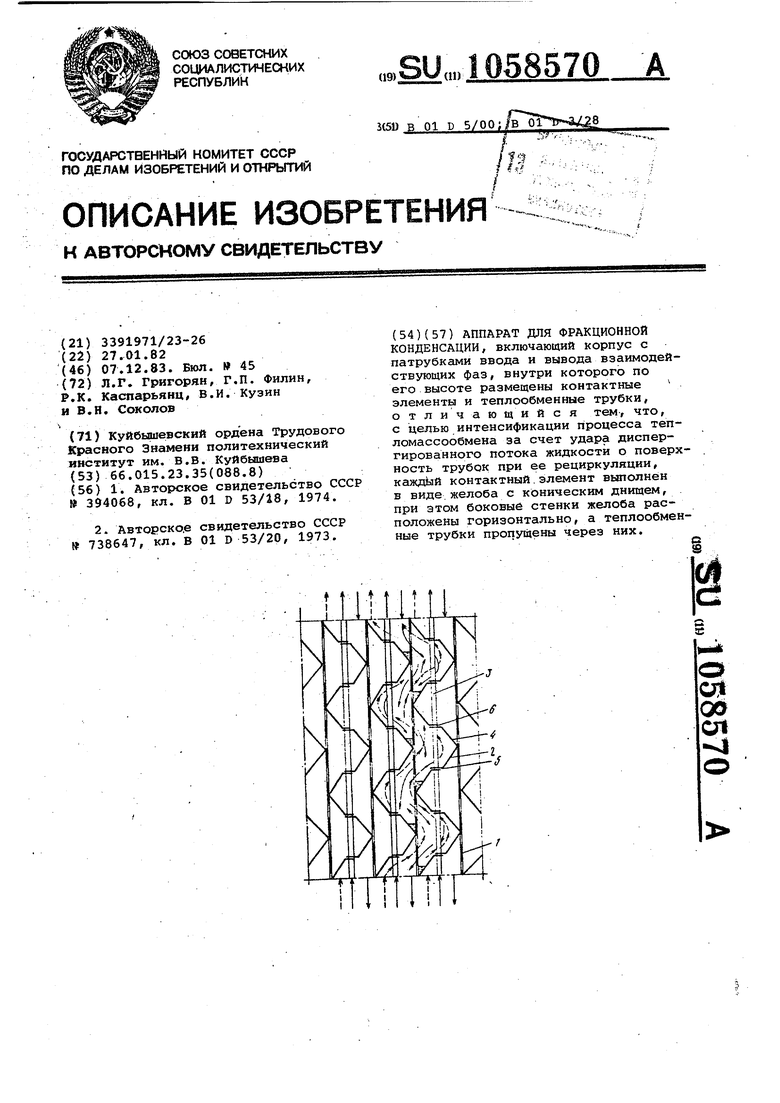

Изобретение относится к устройствам для проведения тепломассообменных процессов, а именно к тепло массообменным аппаратам для осущес вления процессов фракционной конденсации и других неадиабитических процессов системы iraa - жидкость, используемых в химической, газовой нефтеперерабатывающей и других отраслях промышленности. Известен массообменный аппарат, представляющий собой корпус с вертикальными решетками, распределите лями газа и жидкости и штуцерами ввода и вывода реагентов, между вертикальными решетками расположен перегородки так, что каждая соседная пара перегородок образует зигзагообразный канал. В этом аппарат жидкость с помощью распределителей подается на вертикальную решетку, а газ - снизу между решетками. Жид кость, стекая пленкой по решетке., диспергируется на капли потоком газа, проходящего через отверстия решетки. Образовавшиеся капли улав ваются перегородкой и жидкость поступает вновь на орошение вертикал ной решетки ij . Однако данный массообменный аппарат, обладая высокими массообмен ными характеристиками, не позволяе проводить процессы фракционной конденсации, терморектификации, фр ционирующей абсорбции и другие теп ломассообменные процессы с выделе.нием или поглощением тепла. I Известен аппарат для проведения процессов тепломассообмена, например, для фракционной конденсации, включающий корпус с патрубками ввода и Вывода взаимодействующих фаз, внутри которого по его высоте разме щены контактные злементы и теплообменные трубки 2 . Недостатком известного аппарата является низкая эффективность взаим действующих фаз вследствие слабой турбулизации стекающей пленки жидкости. Цель изобретения - интенсификаци процесса тепломассообмена за счет удара диспергированного потока жидкости о поверхность трубок при ее рециркуляции. Поставленная цель достигается тем, что в аппарате для фракционной конденсации, включающем корпус с патрубками ввода и вывода взаимодей ствующих фаз, внутри которого по его высоте размещены контактные эле мен-ты и теплообменные трубки, каждый контактный элемент выполнен в виде желоба с коническим днищем, при этом боковые стенки желоба расположены горизонтально, а теп-лообменные трубки пропущены через них. На чертеже представлен схематичный вертикальный разрез внутренней части аппарата. Аппарат для фракционной конденсации состоит из вертикальной решетки 1, желобов 2 и теплообменных трубок 3. Желоба 2 выполнены с коническим днищем 4, при этом боковые стенки 5 и б ориентированы горизонтально, через которые пропущены теплообменные трубки 3. Вершины конических днищ 4 желобов 2 соединены между собой вертикальными решетками 1. Аппарат работает следующим образом. Газ, подводимый через распределители (не показаны) снизу между вертикальными решетками 1, поднимается по зигзагообразному каналу вверх и конденсируется на поверхности теплообменных трубок 3. Образовавшаяся жидкость, стекая пленкой по трубкам 3 и р1эшетке 1, срывается горизонтальны1 1И поверхностями желобов 2 и диспергируется на капли потоком газа, проходящего через отверстия решетки. Образовавшиеся капли улав- ливавдтся поверхностями желобов 2 и .теплообменных трубок 3 и создают на них благоприятную гидродинамическую обстановку для проведения высокоэффективных процессов тепломассообмена. При ударе капельной жидкости о поверхности трубок 3 и желобов 2, закрепленных на них, которые являются направляющими газового потока и дополнительным их оребрением, происходит многократное разрушение пленки, образование поверх. ности межфазного контакта и з,начительное (8-10 раз) снижение термического сопротивления,что позволяет увеличить значение коэффициента теплопередачи. Предлагаемое изобретение позволяет проводить с высокой эффективностью неадиабатические процессы массообмена, Для проведения таких процессов используются колонны с трубчато-решетчатыми тарелками, насадочные колонны со змеевиковым теплообменным элементом и кожухотрубчатуе колонны. Однако в этих аппаратах не могут быть реализованы все преимущества неадиабатических процессов. В предложенном аппарате достига.отся высокие коэффициенты . теплопередачи как между газом и жидкостью, находящихся в контакте до 20000 ккал/м.ч С), так и между газо-жидкостным потоком и теплохладоносителем в трубках (8-10 -раз болье, чем в кожухотрубчатых, обеспечивается малое время пребывания идкости в аппарате, равномерность температурных полей по сечению и высоте аппарата, увеличивается по31058570 4

верхность теплообмена в единицеЭкономимески : эффект овеспечиваобъема ДО 33-35 , снижаются ется за счет снижения капитгшьных

металлоемкость, энергозатраты наи эксплуатационных затрат в 1,5преодоление гидравлических сопротив- 2 раза по сравнению с кожухотрубчалений. При этом нагрузки по, тыми аппаратами, широко применйе шгазу и жидкости в пред-ми в химической,газовой,нефтеперерабалагаемом аппарате выше в 2 -тывающей про сл1шенностях и выбранные в

2,5 раза.качестве базового объекта сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1982 |

|

SU1041137A1 |

| Устройство для тепломассообменных процессов и мокрого пылеулавливания | 1990 |

|

SU1717195A1 |

| Кожухотрубный колонный аппарат | 1979 |

|

SU876144A2 |

| Трубчатый пленочный аппарат | 1989 |

|

SU1703160A1 |

| Устройство для ввода газа (пара) в тепломассообменный аппарат | 1984 |

|

SU1315000A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1445743A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2013 |

|

RU2564737C2 |

| Тепломассообменный аппарат | 1985 |

|

SU1274706A1 |

| Массообменный аппарат | 1988 |

|

SU1554921A1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

АППАРАТ ДЛЯ ФРАКЦИОННОЙ КОНДЕНСАЦИИ, включающий корпус с патрубками ввода и вывода взаимодействующих фаз, внутри которого по его высоте размещены контактные элементы и теплообменные трубки, о тличающий с я тем, что, с целью интенсификации процесса тепломассообмена за счет удара диспергированного потока жидкости о поверхность трубок при ее рециркуляции, каждой контактный.элемент выполнен в виде. желоба с коническим днищем, при этом боковые стенки желоба расположены горизонтально, а теплообменные трубки пропущены через них. 01 06 01

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАССООБМЕННЫЙ АППАРАТ | 0 |

|

SU394068A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Колонна для процессов массообмена | 1973 |

|

SU738647A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-07—Публикация

1982-01-27—Подача