Изобретение относится к аппаратурному оформлению тепломассобменных процессов, таких как ректификация, абсорбция, конденсация пара, охлаждение парогазовых смесей и др., и может быть использовано в химической, нефтеперерабатывающей и родственных отраслях промышленности.

В последнее десятилетие широкое применение в промышленности находят массообменные аппараты, в которых для формирования поверхности контакта фаз в системе газ-жидкость в качестве контактного устройства (газораспределительной решетки) используют синтетические тканые материалы [1,2] или тарелки из тканых полимерных структур [3,4].

Теоретические исследования гидродинамики и массообмена газожидкостного слоя на тканых контактных устройствах (ТКУ), подтверждающие их преимущества по сравнению с традиционными, изложены в литературе [5].

Наиболее близким по технической сущности и достаточному эффекту является массообменый аппарат [6], который содержит вертикальный корпус, газораспределительное контактное устройство в виде решетки, патрубки для подачи и ввода газа, сборник жидкости, размещенный в нижней части корпуса, при этом выход патрубка подачи газа заглублен непосредственно ниже контактного устройства в подрешеточное пространство.

В указанном аналоге газ подается по патрубку внутрь корпуса под решетку, отжимает жидкость вниз, выдавливает часть жидкости в полость под решеткой, образуя под решеткой газожидкостную "подушку". Далее газ пересекает решетку, дробится на множество мелких пузырьков и барботирует через толщу жидкости, находящейся над решеткой.

К недостаткам этой конструкции аппарата, принятой в качестве прототипа, следует отнести следующие:

- распределение газа по всей площади решетки неравномерно, особенно при низкой скорости газа;

- сложность использования этой конструкции в качестве аппарата погружного типа и невозможность его использования без днища.

При использовании указанной в прототипе решетки при скорости газа в аппарате до ≈ 3 м/с не будет осуществляться выдавливание слоя жидкости в надрешеточное пространство по всей периферии аппарата. Вследствие наклона решетки газ будет барботировать только около распределителя газа (поз. 4, фиг. 1 прототипа).

В связи с этим целями изобретения являются упрощение конструкции, повышение эксплуатационных возможностей при более эффективном функционировании аппарата.

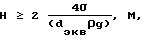

Эти цели достигаются тем, что газораспределительное контактное устройство, выполненное в виде тканой сетки, размещено на высоте H до конца нижней части корпуса аппарата с днищем или без него и составляет не менее

H≥2·4σ/(dэкв ρg), м

где 2 - коэффициент, учитывающий амплитуду пульсаций газожидкостного слоя;

σ - коэффициент поверхностного натяжения жидкости, Н/м;

dэкв - диаметр эквивалентный тканой сетки контактного устройства, м;

ρ - плотность жидкости, кг/м3;

g - ускорение свободного падения, м/с2.

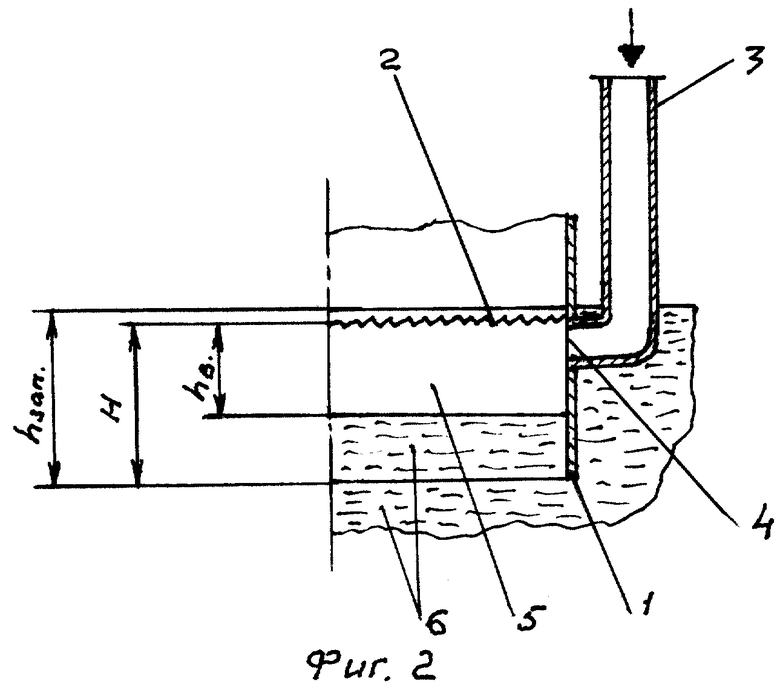

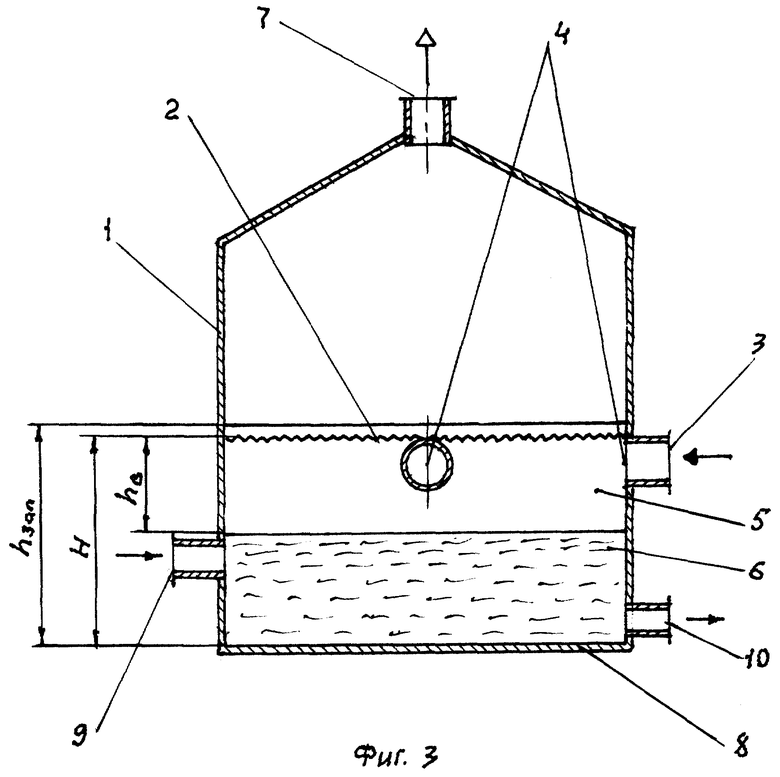

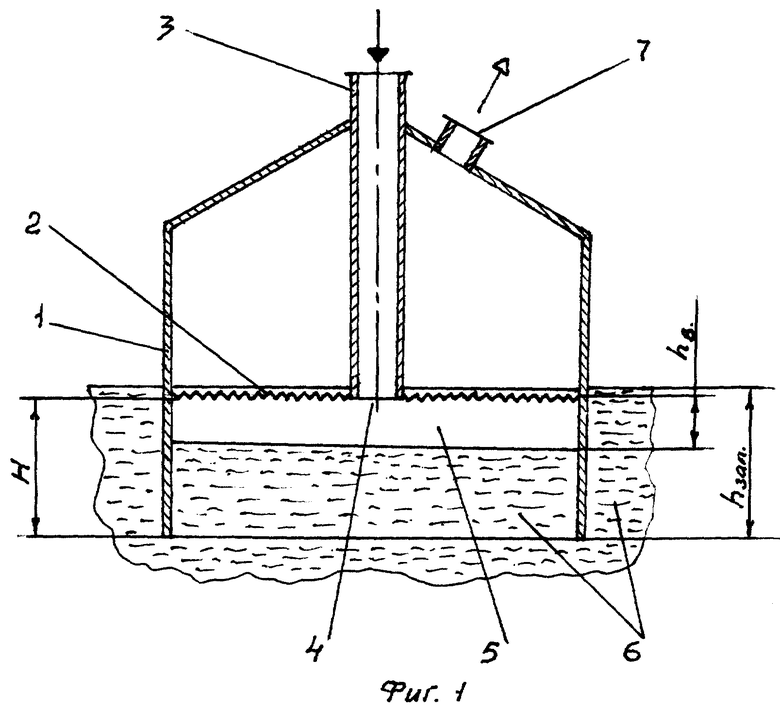

На фиг. 1 схематично изображен вертикальный разрез предлагаемого аппарата погружного типа без днища с верхним центральным вводом; на фиг. 2 - то же, с верхним боковым вводом; на фиг. 3 - вертикальный разрез аппарата с днищем и боковыми вводами газа.

Массообменный аппарат состоит из корпуса 1, внутри которого горизонтально по сечению корпуса 1 размещено ТКУ 2. При большом диаметре корпуса может быть использована секционная конструкция ТКУ. Входной патрубок или патрубки подачи газа 3 смонтированы сверху с центральным (фиг. 1) или верхним боковым (фиг. 2) вводом подачи газа. На фиг. 3 показаны боковые вводы входных патрубков 3 в корпус аппарата и их выходы 4 внутри корпуса 1. Выходы патрубков 4 подачи газа заглублены непосредственно ниже уровня ТКУ 2 в подсеточное пространство 5. Выходной патрубок отвода газа 7 смонтирован в верxней части корпуса 1. Жидкость 6 заполняет нижнюю часть корпуса аппарата 1 погружного типа (фиг. 1 и 2) и не нуждается в монтаже патрубков 9 и 10 подачи жидкости и ее слива, как это показано на фиг. 3 для аппарата, корпус которого снабжен днищем 8.

На фиг. 1, 2 и 3 показаны уровни жидкости 6 соответственно первоначального заполнения hзап и в рабочем состоянии при ее вытеснении газом hв (т. е. высота газовой подушки под ТКУ), а также высота H от верхнего уровня ТКУ до конца нижней части корпуса 1.

Высота H является одной из основных конструктивных характеристик аппарата, что обеспечивает его эффективную работу в погруженном состоянии без пропускания газа вниз для аппарата без днища и оптимальный режим работы аппаратов с днищем.

Все указанные на фиг. 1, 2, 3 и 4 конструктивные типы массообменных аппаратов полностью соответствуют формуле изобретения.

Аппарат работает следующим образом. До подачи газа в аппарат (фиг. 1 и 2) его погружают в жидкость 6 на глубину первоначального заполнения hзап (фиг. 1 и 2) выше уровня ТКУ 2 до условия его смачивания. Запуск аппарата осуществляют подачей газа через выходы патрубков 4 непосредственно ниже уровня ТКУ 2 в подсеточное пространство 5 либо с верхним, либо с боковым входом патрубков 3 в корпус 1. При подаче газа непосредственно под ТКУ 2 барботажа газа не происходит до достижения его давления равным

ΔPобщ= ΔPст+ΔPσ(Па) (1)

где ΔPст - давление столба жидкости в газожидкостном слое под ТКУ, (Па);

ΔPст= ρgh,(Па);

ΔPσ - давление, обусловленное силами поверхностного натяжения, (Па);

ΔPσ= 4σ/dэкв,(Пa).

При этом происходит выдавливание слоя жидкости из подсеточного пространства 5 ТКУ 2 на высоту

hв= 4σ/(dэквρg),м (2)

и ее переток в подсеточное пространство ТКУ 2. Образовавшаяся под ТКУ газовая подушка служит одновременно с ТКУ газораспределительным устройством. Причем согласно условиям барботажа газа на ТКУ в автомодельном клапанном режиме давление газа по периферии подсеточного пространства одинаково. Сброшенная вследствие частичного провала в подсеточное пространство 5 жидкость 6 в постоянном режиме возвращается в барботажный слой по условию (hв) (2).

Повышение давления в пространстве под ТКУ до условия больше ΔPобщ (1) приводит к барботажу газа через жидкость, созданию газожидкостного слоя с частичным ее провалом, вызванным пульсациями слоя. Обработанный таким образом газ отводится через выходной патрубок 7 (фиг. 1,3) либо непосредственно в атмосферу (фиг. 2). Жидкость отводится в большой объем (фиг. 1, 2) или в сборник (фиг. 3).

Предлагаемый массообменный аппарат отличается не только выбором высоты от уровня контактного устройства до нижней части корпуса с днищем или без него, т.е. минимального по высоте сборника жидкости, но и возможностью создания под решеткой не газожидкостной, а газовой "подушки".

Эти отличительные особенности были получены благодаря выполнению решетки контактного устройства в виде тканой сетки, расположенной горизонтально и выполненной из металлических или полимерных нитей определенного диаметра и плотности плетения, которая характеризуется эквивалентным диаметром dэкв. ее пространственных отверстий. В зависимости от плотности плетения (расстояния между нитями основы и утка) получают тканую сетку с различным dэкв. и свободным сечением, т.е. отношением площади отверстий к площади тканой сетки.

Конструкция тканой сетки контактного устройства, при котором dэкв. находится в пределах от 0,3 до 1 мм, проявляет новое свойство, которое обеспечивает капиллярный эффект, т.е. удержание жидкости в отверстиях тканой сетки без "провала".

Массообменный аппарат в предложенном виде обладает особой способностью проводить процессы массообмена в эффективном гидродинамическом режиме и при малых скоростях газа (от 0 до 3 м/с) для систем газ-жидкость, имеющих сопротивление процессу поглощения компонентов со стороны газовой фазы, т.е. систем с низким содержанием поглощаемого компонента, когда требуется достаточно большое время контактирования фаз.

Преимущества предлагаемого аппарата и его вариантов следующие.

Снижается металлоемкость за счет уменьшения объема пространства под контактным устройством, в том числе за счет исключения днища в аппаратах погружного типа, и упрощается их конструкция.

Расширяется область применения и эксплуатационные возможности в варианте аппарата погружного типа.

Появляется возможность многократного пуска аппарата без предварительной подачи жидкости, что дополнительно делает его более эффективным для использования в качестве устройства для обезвреживания выбросов вредных веществ.

Предлагаемый аппарат прошел проверку на гидродинамических стендах ГОСНИИ "МЕТАНОЛПРОЕКТА", г. Северодонецк.

Источники информации

1. Борисенко М.М., Серов А.В., Терещенко Л.Я. О механизме формирования поверхности контакта фаз в системе газ-жидкость на горизонтальных контактных устройствах из синтетических тканых материалов. Материалы Всесоюзной конференции "Химреактор-II", часть III, Алушта, 1992 г., с. 542-545.

2. Серов А.В., Борисенко М.М. Режимы взаимодействия газа и жидкости на контактных устройствах из тканых синтетических материалов.- Химические волокна, 1993, N 1, с. 41-46.

3. Серов А. В., Терещенко Л.Я., Борисенко М.М. Закономерности формирования газожидкостного слоя на тарелках из тканых полимерных структур.- Химическая промышленность, 1992, N 8, с. 45-49.

4. Авторское свидетельство СССР N 1274704, кл. B 01 D 3/22, 1986 г.

5. Борисенко М. М. Гидродинамика и массообмен газожидкостного слоя на тканых контактных устройствах, Автореферат диссертации на соискание ученой степени кандидата технических наук, Санкт-Петербург, 1993 г.

6. Патент SU N 1837942 A3, кл. B 01 D 47/02, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННЫЙ АППАРАТ | 2002 |

|

RU2205679C1 |

| АЭРАТОР | 1999 |

|

RU2153925C1 |

| МАССООБМЕННЫЙ АППАРАТ | 2002 |

|

RU2195358C1 |

| ПЕННЫЙ МАССООБМЕННЫЙ АППАРАТ | 2005 |

|

RU2294790C1 |

| ПЕННЫЙ МАССООБМЕННЫЙ АППАРАТ | 2018 |

|

RU2688761C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2345813C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| АБСОРБЕР С ПСЕВДООЖИЖЕННОЙ НАСАДКОЙ | 1999 |

|

RU2178333C2 |

| СПОСОБ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2361164C1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

Изобретение относится к аппаратурному оформлению тепломассообменных процессов, таких, как ректификация, абсорбция, конденсация пара, охлаждение парогазовых смесей и др., и может быть использовано в химической, нефтеперерабатывающей и родственных отраслях промышленности. Целью изобретения является упрощение конструкции, повышение эксплуатационных возможностей при более эффективном функционировании аппарата. Для достижения этого выходы патрубков подачи газа, смонтированные сверху и/или с боковых сторон корпуса, заглублены непосредственно ниже уровня тканого контактного устройства (ТКУ) в подсеточное пространство, причем высота Н от верхнего уровня ТКУ до конца нижней части корпуса составляет H ≥ 2·(4σ)/(dэквρg), м, где σ - коэффициент поверхностного натяжения жидкости, Н/м; dэкв - диаметр, эквивалентный ТКУ, м; ρ - плотность жидкости, кг/м3; 2 - коэффициент, учитывающий амплитуду пульсаций газожидкостного слоя; g - ускорение свободного падения, м/с2. 3 ил.

Массообменный аппарат, содержащий вертикальный корпус, газораспределительное контактное устройство в виде решетки, патрубки для подачи и вывода газа, сборник жидкости, размещенный в нижней части корпуса, при этом выход патрубка подачи газа заглублен непосредственно ниже контактного устройства в подрешеточное пространство, отличающийся тем, что газораспределительное контактное устройство, выполненное в виде тканой сетки, размещено на высоте H до конца нижней части корпуса аппарата с днищем или без него и составляет не менее

где 2 - коэффициент, учитывающий амплитуду пульсаций газожидкостного слоя;

σ - коэффициент поверхностного натяжения жидкости, Н/м;

dэкв - диаметр эквивалентный тканой сетки контактного устройства, м;

ρ - плотность жидкости, кг/м3;

g - ускорение свободного падения, м/с2.

| Устройство для очистки газа | 1990 |

|

SU1837942A3 |

| ПЫЛЕГАЗОУЛОВИТЕЛЬ-КОНЦЕНТРАТОР | 1992 |

|

RU2108849C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ (ВАРИАНТЫ) | 1995 |

|

RU2079344C1 |

| Массообменный аппарат | 1991 |

|

SU1784254A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| US 5397381 A, 14.03.1995 | |||

| US 4239515 A, 16.12.1980. | |||

Авторы

Даты

2001-04-20—Публикация

1999-05-27—Подача