Изобретение относится к цветной металлургии, в частности к гидрометаллургии, и может быть использовано при выщелачивании полиметаллического, металлизированного сырья для перевода в раствор в том числе сульфидного, окисленного, цветных металлов. Способ преимущественно предназначен для выщелачивания трудновскрываемого сырья, содержащего благородные металлы.

Известен способ выщелачивания методом гидрохлорирования предварительно обожженной золотосодержащей руды /Плаксин И.Н. Металлургия благородных металлов. - М.: Металлургиздат, 1958, с.324-325/, в соответствии с которым исходное сырье предварительно увлажняют и затем обрабатывают газообразным хлором. Золото переходит в растворимое состояние в виде [AuCl4]1- и может быть в дальнейшем извлечено из раствора действием сульфата железа (II), сернистого газа или сероводорода. Продолжительность выщелачивания составляет 12-36 часов. Отмечено, что выщелачивание в присутствии хлорида натрия позволяет перевести в раствор серебро, нерастворимый в воде хлорид которого растворяется в растворе хлорида натрия, насыщенном хлором. В работе /Техника и технология извлечения золота из руд за рубежом //под общ. ред. В.В.Лодейщикова. - М.: Металлургия, 1973, с. 246-248/ отмечено, что присутствие посторонних растворимых хлоридов металлов ускоряет процесс растворения золота, т.к. они служат донорами иона хлора в растворах. Установлено, что ускоряющее действие хлорида достигает максимума при содержании иона хлора в насыщенных газообразным хлором растворах около 5 г/дм3. Для этого в пульпу могут вводить соляную кислоту. Хлориды свинца и серебра также растворяются в кислых хлорсодержащих растворах. Выщелачивание предложено проводить в цилиндрическом реакторе, изготовленном из титана, снабженном мешалкой со скоростью вращения до 1000 об/мин. Оптимальная температура процесса - 60-70°С, хлорирование ведут в солянокислой среде (5М НСl) при Ж:Т=(3-4):1. Хлор, необходимый для процесса гидрохлорирования, как правило получают электролизом раствора поваренной соли, который осуществляют в диафрагменном электоролизере с попутным получением раствора едкого натра.

Высокая концентрация в растворе окислителя (молекулярный хлор) обеспечивает высокую скорость процесса, из получаемых солянокислых растворов золото выделяется легче, чем из используемых промышленностью цианистых растворов, процесс можно использовать для трудновскрываемого сырья. В то же время к недостаткам процесса можно отнести необходимость предварительного обжига сырья, возможность обратного осаждения золота за счет перехода в раствор двухвалентных солей железа, периодичность процесса.

Известен способ переработки золотосодержащего сырья методом электрохлоринации /Максимов В.И. Электрохлоринация как метод комплексного извлечения металлов. - М.: Металлургиздат, 1955, 160 с./. Известный способ может быть использован для металлизированного сырья, золото-серебряных, полиметаллических окисленных, сульфидных, мышьяковистых и сурьмянистых руд, промпродуктов металлургического производства, сырья, содержащего металлы платиновой группы. Способ заключается в обработке исходного сырья газообразным хлором в растворе, содержащем хлор-ионы, при перемешивании пульпы. Выщелачивание проводится в анодном пространстве диафрагменного электоролизера, в котором происходит процесс электролиза водного раствора хлорида натрия. В процессе электролиза на аноде происходит преимущественный разряд ионов хлора, в результате чего образуется газообразный хлор, который, насыщая раствор и выделяясь из раствора в газообразном виде, участвует в растворении металлов, содержащихся в загружаемом сырье и используется непосредственно по месту его получения. Анодное окисление хлор-иона проходит через стадию образования атомарного хлора, который является значительно более активным окислителем, чем молекулярный хлор. Несмотря на незначительное время существования атомарного хлора, он присутствует в растворе и не только способствует интенсификации растворения золота, но и позволяет растворить трудновскрываемые минералы, содержащиеся в сырье. В катодном пространстве электролизера получается раствор едкого натра, который является побочным продуктом процесса.

Процесс проводится при отношении Ж:Т=2,35-3,65:1, анодной плотности тока 800-1000 А/м2, напряжении на электродах 4,5-5,0 В, при продолжительности обработки сырья от 0,5 до 30 часов, зависящей от вида выщелачиваемого материала. Расход электроэнергии на тонну исходного продукта может достигать 1000 кВт-час. Извлечение в раствор достигает, %: золота - 88,5, серебра - 85,7, меди - 81,4, кобальта - 88,0.

К недостаткам процесса можно отнести относительно высокую продолжительность процесса для отдельных видов сырья, недостаточно высокую степень растворения золота, связанную с тем, что происходит его обратное осаждение за счет переходящих в раствор металлов-примесей. Кроме того, проведение процесса в растворе хлорида натрия приводит к усложнению состава раствора и затруднениям при выделении металлов.

Устройство, в котором предложено проводить электрохлоринацию полиметаллического сырья /Максимов В.И. Электрохлоринация как метод комплексного извлечения металлов. - М.: Металлургиздат, 1955, с.120-121, 152/, представляет собой электролизер цилиндрической формы с вертикально расположенными электродами, диафрагмой и механическим устройством в анодном пространстве для перемешивания анолита, состоящего из твердой и жидкой фаз. Катод ванны цилиндрической формы, выполненный из перфорированного железа, вставлен в дно ванны и упирается в крышку. Диафрагма наложена на катод и вместе с ним закрепляется в верхнем и нижнем пазах ванны. Материалом для диафрагмы может служить фарфор, корунд в смеси с каолином, асбестовый картон, асбестовая ткань и т.д. Анод цилиндрической формы изготовляется из графитовых пластин, заделывается в крышке и не доходит до дна ванны. Механическое перемешивание осуществляется мешалкой, укрепленной на валу, проходящем в центре ванны. Скорость вращения - 120-150 об/мин.

Недостатками известной конструкции является ограниченность размеров, связанная с размещением цилиндрического катода с внутренней стороны корпуса, несоответствие площадей анода и катода, что приводит либо к малым значениям катодной плотности тока, либо к очень высоким значениям анодной плотности тока. Размещение мешалки в анодном пространстве приводит к абразивному износу контактирующих с пульпой деталей устройства, в том числе анодов и диафрагмы.

Задачей предложенного изобретения является разработка технологии и аппаратуры для проведения процесса выщелачивания с использованием процесса гидрохлорирования полиметаллического сырья, позволяющих с высокой полнотой и скоростью извлечь из сырья в раствор ценные компоненты с возможностью их дальнейшего извлечения из раствора.

Техническим результатом, получаемым при использовании способа, является повышение степени растворения цветных металлов, в том числе золота, увеличение скорости растворения выщелачиваемых компонентов, получение стабильного состава продукционного раствора.

При использовании предложенной конструкции устройства для выщелачивания появляется возможность использования электрического тока не только для синтеза выщелачивающего реагента, но и для выделения ряда растворившихся металлов из раствора в виде богатого по этим металлам полупродукта. Устройство более надежно в использовании, долговечно, может быть крупногабаритным, что обеспечивает его повышенную производительность.

Поставленная задача решается тем, что в способе электровыщелачивания полиметаллического сырья, включающем обработку исходного материала хлором в водном растворе, содержащем ионы хлора, в анодном пространстве электролизера с разделенным анодным и катодным пространством при перемешивании, предложено проводить выщелачивание в анодном пространстве электролизера, отделенном от катодного пространства катионообменными мембранами, при анодном потенциале, обеспечивающем разряд ионов хлора, и катодном потенциале, не превышающем потенциала разряда ионов водорода. В качестве электролита предложено использовать водный раствор, содержащий соляную кислоту. Выщелачивание проводится в присутствии оксидов азота, при подаче хлорсодержащего газа в зону разрежения, создаваемую при вращении импеллера устройства для перемешивания. Образующийся при выщелачивании газ предложено объединять с хлорсодержащим газом, а образующийся на поверхности пульпы слой тонкодисперсных частиц - подавать в нижнюю часть анодного пространства. Продуктивный раствор, получаемый после выделения из пульпы нерастворенного остатка, предложено направлять в катодное пространство электролизера.

В качестве исходного сырья, перерабатываемого данным способом, могут быть использованы окисленные руды, сульфидные концентраты и промежуточные продукты обогащения и металлургического передела, сырье, содержащее самородные металлы, металлизированное вторичное сырье и др. Выщелачиванию может быть подвергнуто как исходное полиметаллическое сырье, так и сырье, подвергнутое предварительному окислительному обжигу.

Перемешивание пульпы предпочтительно осуществлять в нижней части анодного пространства электролизера.

Подача продуктивного раствора в катодное пространство электролизера может быть осуществлена любым удобным способом, однако, предпочтительной является подача раствора сверху и отвод его снизу.

При выщелачивании может быть использован любой источник газообразного хлора, однако, предпочтительным является вариант, в котором в качестве хлорсодержащего газа на выщелачивание подают парохлорную смесь, полученную, например, в процессе электролиза водного раствора хлорида натрия.

В качестве источника оксидов азота может быть использована соль азотной кислоты, которую подают в пульпу выщелачивания, при этом наиболее приемлемой солью является нитрат аммония.

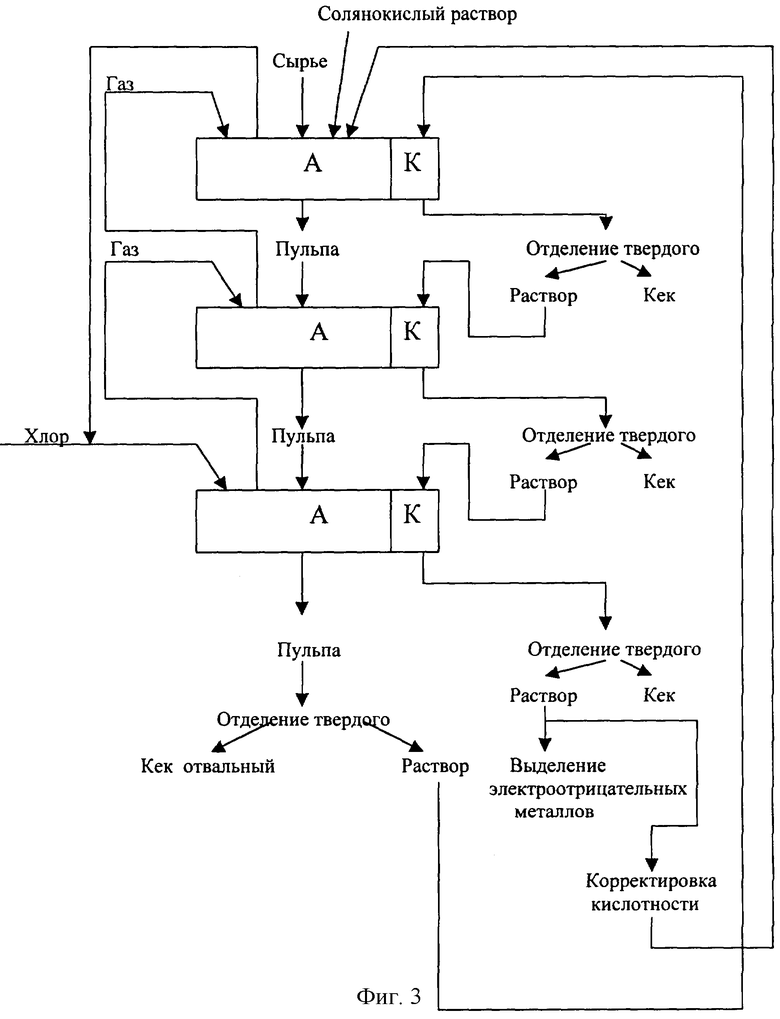

Одним из вариантов осуществления процесса может быть проведение электровыщелачивания в нескольких последовательно расположенных электролизерах. При этом исходное сырье и раствор подают в первый электролизер, а полученную пульпу последовательно пропускают через остальные электролизеры. Пульпу из последнего электролизера отделяют от твердых нерастворенных остатков и полученный продуктивный раствор подают в катодное пространство первого электролизера, откуда последовательно в каждый последующий, причем после каждого электролизера из раствора выделяют твердую фазу. Полученный в последнем катодном пространстве раствор выводится на извлечение электроотрицательных металлов известными способами.

При таком осуществлении процесса хлорсодержащий газ подают в последний по ходу движения пульпы электролизер, газ, полученный в этом электролизере, подают в анодное пространство предпоследнего электролизера и т.д., а газ, полученный в первом по ходу движения пульпы электролизере, объединяют с хлорсодержащим газом, подаваемым в последний по ходу движения пульпы электролизер. Таким образом реализуется противоток пульпы и газа, что обеспечивает совершенство массообмена и присутствие хлора и оксидов азота в пульпе.

Частным случаем использования изобретения является выщелачивание сырья, не содержащего заметных количеств ценных электроотрицательных металлов, таких как цинк, никель, свинец. В этом случае все ценные компоненты, переведенные в раствор в анодном пространстве электролизера (медь, благородные металлы), выделяются из раствора на катоде в катодном пространстве электролизера. В этом случае выщелачивание может быть проведено без заметного растворения железа, что позволит избежать трудоемкой операции по выделению железа из раствора при последующей его переработке. Это достигается использованием при выщелачивании раствора хлорида железа (II), подкисленного соляной кислотой. Ионы Fe2+ в анодной камере окисляются электролитически до ионов Fe3+ которые являются окислителем компонентов сырья. При этом наличие высокой концентрации железа в растворе препятствует растворению железа из сырья и оно преимущественно остается в нерастворенном остатке. Полученный при выщелачивании продуктивный раствор преимущественно содержит железо в трехвалентной форме, которое при подаче раствора в катодное пространство переходит в двухвалентную форму. На выходе из катодного пространства раствор освобожден от цветных металлов, которые выделены на катоде, и представляет собой водный раствор, который может быть возвращен в анодное пространство электролизера в качестве исходного раствора для выщелачивания после корректировки его состава (в случае необходимости).

Достижение указанного технического результата обеспечивается в устройстве (электролизере), содержащем корпус, снабженный крышкой, внутреннее пространство которого разделено на анодное и катодное пространство, в которых размещены соответственно аноды и катоды, средства для загрузки исходных материалов и отвода пульпы, для перемешивания и подачи хлорсодержащего газа. Отличием заявленного устройства от известного является то, что анодная камера выполнена в виде емкости, с двух противоположных сторон которой размещены катодные камеры, отделенные от анодного пространства стенками, в которых размещены плоские катионообменные мембраны, перед мембранами параллельно им размещены плоские аноды. Импеллер устройства для перемешивания размещен ниже нижней кромки анодов, а на внутренней поверхности анодной камеры на уровне импеллера размещены вертикальные ребра.

Предпочтительным является выполнение катодов из титана в виде перфорированных пластин, а анодов - из графита. Катодные камеры снабжены средствами для подачи раствора сверху и отвода раствора снизу. Средство для перемешивания предпочтительно выполнено в виде турбоаэратора, содержащего вал с импеллером, соединенный с приводом и помещенный в трубу, внутреннее пространство которой сообщается с нижней частью анодной камеры и соединено с источником хлорсодержащего газа, а также с верхней частью внутреннего пространства анодной камеры. С одной из сторон анодной камеры с внешней стороны корпуса размещен карман, сообщающийся отверстием с анодным пространством сверху и каналом снизу, в верхней части которого предусмотрено средство для вывода газов.

Проведение процесса выщелачивания в анодном пространстве электролизера с разделенным анодным и катодным пространством в растворе, содержащем ионы хлора, сопровождается образованием атомарного и молекулярного хлора, необходимого для растворения компонентов полиметаллического сырья, поскольку хлор, растворяясь в воде, образует соляную и хлорноватистую кислоты. Хлорноватистая кислота легко разлагается, выделяя кислород и соляную кислоту. Промежуточное образование атомарного хлора способствует увеличению скорости растворения. Потенциал анода при этом должен обеспечить разряд ионов хлора.

Использование при выщелачивании солянокислых растворов, так же, как и дополнительная подача в анодное пространство хлорсодержащего газа, способствует увеличению концентрации окислителя и повышению скорости растворения исходного сырья. Этому же способствует проведение процесса в присутствии оксидов азота. Оксид азота (IV) является активным окислителем соединений исходного сырья, восстанавливаясь до оксида азота (II), который, в свою очередь, регенерируется, вновь окисляясь в анодном пространстве электролизера.

Этому же способствует организация перемешивания пульпы с помощью импеллера, при вращении которого над ним образуется зона пониженного давления, что позволяет засасывать хлорсодержащий газ непосредственно в зону интенсивного перемешивания, где он диспергируется и распределяется по объему пульпы. Интенсивное перемешивание осуществляют в нижней части анодной камеры, т.е. ниже нижней кромки анодов и диафрагм, что благотворно сказывается на долговечности их работы. При перемешивании происходит движение пульпы вдоль внутренних стенок анодной камеры в восходящем потоке при сравнительно малой линейной скорости, что увеличивает время контактирования пульпы с образующимся на анодах хлором.

Использование при электровыщелачивании катионообменных мембран в качестве диафрагм для отделения анодного пространства от катодного, позволяет обеспечить частичный переход ионов растворенных металлов в катодную камеру и их последующее электроосаждение на катоде, что снижает насыщение раствора металлами и приводит к увеличению скорости растворения. Кроме того, снижение концентрации цветных металлов в растворе препятствует обратному осаждению благородных металлов. В катодном пространстве электролизера происходит осаждение на катоде металлов, потенциал разряда которых более электроположителен, чем потенциал разряда водорода (медь, благородные металлы и др.), поэтому электровыщелачивание проводят при потенциале катода, не превышающем потенциал разряда ионов водорода, тем более, что выделение водорода в катодном пространстве может привести к образованию гидридов, ухудшающих качество катодного осадка. В способе по прототипу разделение анодного и катодного пространства катионообменной мембраной и электроосаждение растворенных металлов на катоде невозможно, т.к. в катодном пространстве происходит образование щелочи и при контакте катионов большинства металлов с гидроксид-ионом происходит образование нерастворимого в воде основания, образующего осадок на поверхности мембраны и расстраивающего процесс.

При электровыщелачивании сложного по составу сырья, растворение природных минералов может сопровождаться переходом в раствор серы, мышьяка и др., что приводит к усложнению состава получаемых продуктивных растворов и затруднениям в их переработке. Выщелачивание металлизированного сырья также затруднено, поскольку металлы растворимы хуже, чем, например, оксиды металлов. В связи с этим для отдельных видов сырья, например, сульфидного, мышьяксодержащего, металлизированного, углеродсодержащего, целесообразно перед выщелачиванием проводить окислительный обжиг, переводя металлы в окисленные соединения. Растворение таких соединений не приводит к загрязнению растворов нежелательными примесями.

В качестве дополнительно подаваемого хлорсодержащего газа может быть использован любой газ, в том числе из баллонов, однако целесообразно использовать анодный газ, получаемый в процессе электролиза хлорида натрия. С одной стороны, это позволяет не только использовать хлор, образующийся в этом процессе, но и получать в качестве товарной продукции едкий натр. С другой стороны, получаемый в этом процессе анодный газ представляет собой парохлорную смесь, содержащую до 90% хлора, более активную, чем чистый хлор, поскольку взаимодействие хлора с парами воды сопровождается образованием соляной кислоты и атомарных хлора и кислорода.

Источником оксидов азота может быть вводимый в пульпу нитрат аммония, который, диссоциируя в растворе, образует ионы NН

Подача хлорсодержащего газа в нижнюю часть анодного пространства электролизера обеспечивается работой перемешивающего устройства. При вращении импеллера образуется зона пониженного давления, что позволяет осуществить самопроизвольный подсос хлорсодержащего газа от его источника. Таким же образом в зону пониженного давления, т.е. в пульпу, может быть возвращен газ, выходящий из пульпы, где он смешивается с хлорсодержащим газом. Подобная система рециркуляции и подачи газов позволяет подсасывать в анодное пространство электролизера количество хлорсодержащего газа, соответствующее количеству хлора, затрачиваемого при электровыщелачивании.

Такая подача газов позволяет многократно рециркулировать их через реакционное пространство и обеспечить их полное использование для целей выщелачивания.

При интенсивном перемешивании пульпы и прохождении через нее мелких пузырьков газа происходит образование на поверхности пульпы слоя пены, на поверхности пузырьков которой могут находиться тонкодисперсные частицы исходного сырья. Слой пены может быть достаточно устойчивым и материал, находящийся в этом слое, растворяется недостаточно быстро и полно. Этот слой может быть удален с поверхности пульпы, например, самотеком или с помощью механических устройств и направлен вновь в зону работы перемешивающего устройства в нижней части анодного пространства электролизера.

Продуктом электровыщелачивания, выводимым из анодного пространства электролизера, является пульпа. Продуктивный раствор, получаемый после выделения из пульпы твердого нерастворенного остатка, направляют в катодное пространство электролизера, где из него электролитически выделяются электроположительные металлы. Целесообразна подача продуктивного раствора в верхнюю часть, а вывод обработанного раствора из нижней части катодного пространства. Это связано с возможностью образования порошкообразного катодного осадка и опаданием его с поверхности катода на дно катодного пространства.

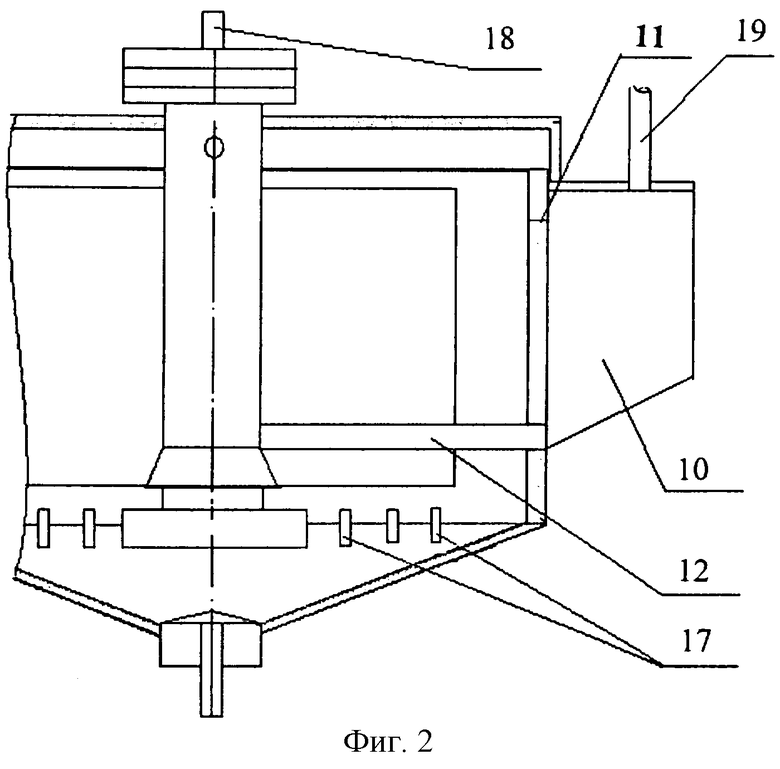

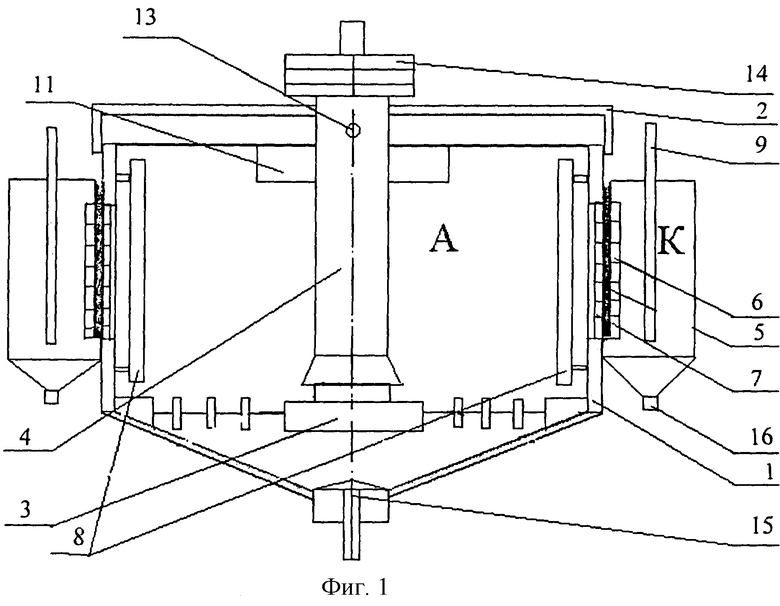

Продольный разрез устройства для выщелачивания полиметаллического сырья представлен на фиг.1, поперечный разрез - на фиг.2. На фиг.3 представлена схема материалопотоков при выщелачивании исходного сырья в нескольких последовательно установленных устройствах.

Устройство для выщелачивания (фиг.1, 2) включает корпус 1, закрытый крышкой 2, в котором размещено средство для перемешивания, выполненное в виде турбоаэратора, импеллер которого 3 размещен на вертикальном валу, помещенном внутри трубы (статора) 4. Анодное пространство А устройства отделено от катодных камер К с помощью катионообменных мембран 5, размещенных в соответствующих стенках корпуса с использованием сепараторов 6 с внешней стороны и 7 с внутренней стороны мембран. Внутри корпуса 1 перед мембранами 5 размещены графитовые аноды 8, внутри катодных камер К размещены титановые катоды 9. Одноименные электроды соединены между собой параллельно и подключены к источнику постоянного напряжения (не показан). С внешней стороны корпуса 1 между катодными камерами К расположен карман 10, сообщающийся с анодным пространством сверху с помощью щелевого отверстия 11 и снизу с помощью отверстия 12. В трубе (статоре) 4 выполнены отверстия 13 в верхней части, соединяющие анодное пространство с внутренним пространством статора и предназначенные для обеспечения циркуляции газовой фазы в пульпе, находящейся в анодном пространстве устройства. Средство для перемешивания работает от привода 14. Анодное пространство А и катодные камеры К снабжены средствами для выпуска пульпы 15 и 16 соответственно из их нижней части. На внутренней поверхности корпуса 1 на уровне импеллера 3 размещены ребра 17. Устройство снабжено средством 18 для подачи хлорсодержащего газа в анодное пространство и 19 для отвода газа из катодных камер. Устройства для подачи исходного сырья и растворов в анодное пространство и раствора в катодные камеры условно не показаны.

Устройство работает следующим образом. Анодное пространство А заполняют раствором, содержащим соляную кислоту, катодные камеры К - оборотным раствором, подают напряжение на электроды и включают перемешивание с помощью привода 14. При работе средства для перемешивания в зоне вращения импеллера 3 создается разряжение, за счет чего во внутреннее пространство трубы (статора) 4 через средство 18 засасывается хлорсодержащий газ, поступающий от источника хлора, например, парохлорная смесь, полученная в процессе электролиза водного раствора хлорида натрия. Подача исходного полиметаллического сырья на выщелачивание проводится либо через устройство для его загрузки, размещенное на крышке 2 (не показано), либо через карман 10. Образующаяся при выщелачивании пена, с которой увлекается тонкодисперсная часть исходного сырья, сливается через верхнее щелевое отверстие 11 в карман 10 и затем через нижний канал 12 засасывается в зону разряжения, создаваемую при вращении импеллера, т.е. возвращается в зону активного перемешивания пульпы. Через нижнюю открытую часть статора 4 хлорсодержащий газ поступает в анодное пространство устройства для выщелачивания, распределяется в объеме пульпы и активный окислитель - хлор участвует в процессе растворения минералов исходного сырья. В верхней части анодного пространства под крышкой 2 выходящий из пульпы газ засасывается через отверстия 13 во внутреннюю полость трубы (статора) и вновь возвращается в пульпу, за счет чего происходит интенсивное насыщение пульпы хлором. Проведение выщелачивания в присутствии оксидов азота, источником которых служит подаваемая в пульпу соль азотной кислоты, преимущественно нитрат аммония, интенсифицирует процесс выщелачивания.

На аноды 8 подается потенциал, обеспечивающий разряд хлор-ионов, сопровождающийся образованием элементарного хлора, который, растворяясь в водном растворе, образует хлорноватистую кислоту, при разложении которой выделяется кислород и атомарный хлор, повышающий окислительный потенциал системы и интенсифицирующий процесс выщелачивания.

Катионнообменные мембраны 5, отделяющие анодное пространство от катодных камер, позволяют ионам растворенных металлов переходить в катодные камеры с их последующим осаждением на катоде, что снижает концентрацию металлов в анодном пространстве и интенсифицирует растворение исходного сырья.

На катоды 9 подается потенциал, не превышающий потенциала разряда ионов водорода, что препятствует образованию гидридов, ухудшающих качество катодного осадка и в то же время позволяет осадить на катодах электроположительные металлы, такие как медь и благородные металлы.

Пульпа, полученная в результате выщелачивания, выводится из анодного пространства устройства с помощью средства 15, из нее выделяется твердый нерастворимый кек, а раствор подается в верхнюю часть катодных камер для доизвлечения электроположительных металлов путем их электроосаждения на катодах 9. Катодный осадок электроположительных металлов может быть получен в виде тонкодисперсного порошка, опадающего самопроизвольно с поверхности катодов, в связи с чем раствор из катодных камер выводится из них снизу через устройства 16, отделяется от порошкообразного катодного металла, после чего может быть направлен на извлечение электроотрицательных металлов (цинка, никеля, железа) известными методами.

Импеллер 3 перемешивающего устройства расположен ниже нижней кромки графитовых анодов, что уменьшает механическое воздействие перемешиваемой пульпы на аноды и увеличивает срок их службы. Размещение ребер 17 на внутренней поверхности корпуса в анодном пространстве способствует турбулизации потока пульпы, что увеличивает скорость выщелачивания.

Фиг.3 иллюстрирует возможность непрерывного осуществления процесса выщелачивания в последовательно расположенных трех устройствах, в каждом из которых обозначено анодное пространство А и условно одно катодное пространство К. Исходное сырье и исходный солянокислый раствор подаются в анодное пространство первого устройства. Полученная пульпа направляется в следующее устройство и так далее, до последнего устройства, из которого пульпа направляется на отделение твердого нерастворимого остатка (отвального кека), а раствор возвращается в катодную камеру первого устройства. Из раствора, выводимого из первого устройства, выделяется твердый порошкообразный катодный осадок электроположительных металлов (кек), после чего раствор подается в катодную камеру следующего устройства и так далее до последней катодной камеры. Раствор из последней катодной камеры после отделения от него твердого кека направляется на извлечение электроотрицательных металлов. Хлорсодержащий газ подается в анодное пространство последнего по ходу движения пульпы устройства, образующийся в этом устройстве газ засасывается в анодное пространство предыдущего устройства и т.д., а газ из первого устройства отсасывается из его анодного пространства и объединяется с хлорсодержащим газом.

При переработке железистого сырья, не содержащего заметных количеств ценных электроотрицательных металлов, в анодное пространство первого устройства подается исходный солянокислый раствор, содержащий ионы железа (II), а раствор из последней катодной камеры после отделения твердого кека направляют на коррекцию кислотности и затем используют в качестве выщелачивающего раствора, возвращая его в анодное пространство первого устройства для выщелачивания.

Проверка способа осуществлена в укрупненно-лабораторном масштабе на установке, включающей термостатированный электролизер прямоугольной формы емкостью 3 л. С торцевых сторон электролизера выполнены две катодные камеры емкостью 0,065 л каждая, отделенные от анодной камеры катионообменными мембранами площадью 0,0039 м2. В экспериментах использовались мембраны марок МФ-4СК и “Карбофлен”. Катоды площадью 0,0036 м2 каждый, размещенные в катодных камерах, изготовлены из перфорированного листового титана, аноды такой же площади, размещенные внутри анодного пространства, выполнены из графита. Электролизер снабжен перемешивающим устройством, выполненным в виде турбоаэратора и обеспечивающим перемешивание пульпы и циркуляцию газов внутри анодной камеры электролизера. Источником хлора служил лабораторный электролизер, в котором осуществлялся электролиз раствора хлорида натрия, при этом получаемая в электролизере парохлорная смесь содержала до 95% хлора. Источником электрического питания служил выпрямитель ВСА-5К. Ток, протекающий через электролизер, варьировался в пределах 3,6-20 А, что обеспечивало анодную плотность тока в пределах 500-2800 А/м2. Нагрев пульпы осуществлялся за счет тепла, выделяющегося при прохождении электрического тока через пульпу.

Пример 1.

Выщелачиванию подвергался сульфидный медный концентрат, содержащий, %: Сu - 18,4; Zn - 9,2; Pb - 4,35; Fe - 22,4; S - 35,4; SiO2 - 3,2; Аl2О3 - 1,48; Аu - 10 г/т; Ag - 300 г/т.

В качестве выщелачивающего раствора использовался раствор соляной кислоты концентрацией 275 г/дм3, в катодные камеры заливался оборотный раствор, содержащий, г/дм3: медь - 35, цинк - 20, свинец - 0,3, SO

Выщелачивание велось навесками по 600 г при продолжительности до 4 часов. Катодный осадок содержал, %: меди - 96,5-98,8; свинца - 0,04; железа - 0,009; цинка - 0,01-0,015; золота - 48-50 г/т, серебра - 1550-1570 г/т. В качестве источника оксидов азота на выщелачивание подан нитрат аммония в количестве 20% от массы навески концентрата.

Сила тока, проходящего через электролизер, - 3,6 - 4 А (анодная плотность тока - 500-550 А/м2), температура выщелачивания - 60-65°С.

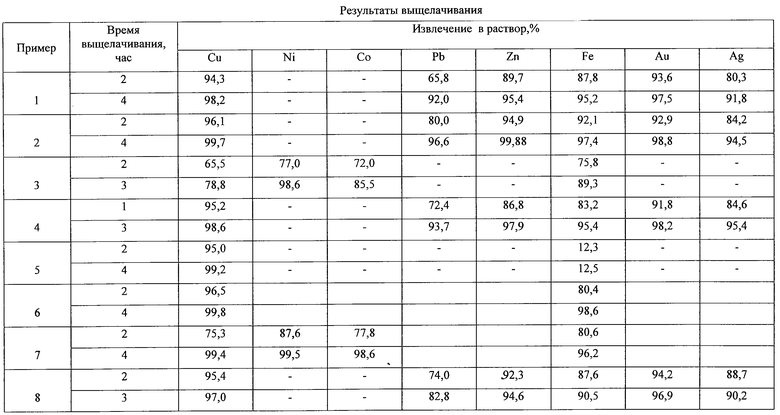

Результаты выщелачивания сведены в таблицу.

Пример 2.

Условия соответствуют примеру 1, за исключением того, что сила тока поддерживалась на уровне 20 А, что соответствовало анодной плотности тока 2780 А/м2, а температура поддерживалась на уровне 85-90°С.

Пример 3.

На выщелачивание подавалась окисленная никелевая руда, содержащая, %: Ni - 0,97; Со - 0,06; Cu - 0,008; Fe - 17,2; SiO2 - 46,6; CaO - 3,51; MgO - 6,4; Аl2О3 - 3,02. В качестве выщелачивающего раствора использовался раствор, содержащий 270 г/дм3 соляной кислоты, расход нитрата аммония - 15% от массы окисленной руды. Анодная плотность тока - 2700 А/м2, температура - 85-90°С. Результаты выщелачивания приведены в таблице.

Пример 4.

На выщелачивание подавался огарок (навеска 200г), полученный при окислительном обжиге медного сульфидного концентрата, содержащий, %: Сu - 20,6; Zn - 10,2; Pb - 4,6; Fe - 25,7; As - 0,3; S - 2,85, Аu - 10,3 г/т; Ag - 340 г/т. Выщелачивание проводилось раствором, содержащим 100 г/дм3 соляной кислоты, расход нитрата аммония - 5% от количества огарка, анодная плотность тока - 2200 А/м2, температура - 80-85°С. Результаты выщелачивания приведены в таблице.

Пример 5.

На выщелачивание подавался лом металлоизделий на основе нержавеющей стали и меди, в количестве 200 г, содержащий от 42,5 до 55,8% меди и измельченный до крупности менее 5 мм. Для предотвращения растворения железа в качестве выщелачивающего раствора использовался водный раствор соляной кислоты концентрацией 100 г/дм3, содержащий 50 г/дм3 железа (Fe2+). Расход нитрата аммония составил 30% от количества лома, анодная плотность тока - 800 А/м2, температура выщелачивания - 60-65°С. Результаты выщелачивания приведены в таблице.

Пример 6.

Условия примера 6 соответствуют условиям примера 5, за исключением того, что в качестве растворителя использовался раствор соляной кислоты концентрацией 250 г/дм, а расход нитрата аммония составлял 5%. Результаты выщелачивания приведены в таблице.

Пример 7.

На выщелачивание подавался файнштейн никелевого производства, содержащий, %:

Ni - 73,0; Со - 0,7; Сu - 4,5; Fe - 0,8; Pb - 0,01; S - 20,0. Выщелачивание проводилось раствором соляной кислоты концентрацией 270 г/дм3, расход нитрата аммония - 5% от количества загруженного продукта. Результаты выщелачивания приведены в таблице.

Пример 8.

Процесс выщелачивания проводился в двух последовательно расположенных реакторах, анодное пространство которых было заполнено раствором соляной кислоты концентрацией 150 г/дм3, а катодные ячейки - оборотным раствором. Источник хлора был подключен к второму реактору, газовое пространство второго реактора соединено с первым реактором. После подачи напряжения на электроды и подачи хлора начата загрузка сульфидного медного концентрата, состав которого приведен в примере 1. Концентрат подавался в первый реактор периодически порциями по 25 г через каждые пять минут в виде пульпы на основе солянокислого раствора (Ж:Т=10:1). Пульпа, прошедшая первый реактор, подавалась во второй реактор, откуда пульпа выводилась со скоростью, соответствующей скорости загрузки, после чего подвергалась фильтрации. Полученный фильтрат подавался в катодные камеры первого реактора, выведенный из катодных камер первого реактора раствор поступал в катодные камеры второго реактора. Суммарное время выщелачивания в непрерывном режиме составило 4 часа. Результаты по извлечению металлов в раствор, определенные по химическому анализу твердых остатков выщелачивания, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ВЫЩЕЛАЧИВАНИЯ | 2016 |

|

RU2655413C9 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНОГО РАСТВОРА РЕАГЕНТОВ ДЛЯ ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ РУД И КОНЦЕНТРАТОВ | 2008 |

|

RU2386706C1 |

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

| Способ выщелачивания полиметаллических цинкосодержащих материалов | 1981 |

|

SU988892A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНОГО СЫРЬЯ | 2012 |

|

RU2510669C2 |

| Способ извлечения золота из золотосодержащего сырья | 2022 |

|

RU2794160C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ШЛАМОВ И КОНЦЕНТРАТОВ | 2001 |

|

RU2187567C1 |

| Устройство для электрохимического выщелачивания благородных металлов из шламов и концентратов | 1989 |

|

SU1712438A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СОЛЯНОКИСЛОГО РАСТВОРА | 1998 |

|

RU2131485C1 |

Изобретение относится к цветной металлургии и может быть использовано при выщелачивании полиметаллического трудновскрываемого сырья. Предложен способ выщелачивания полиметаллического сырья и устройство для его осуществления. Способ включает его обработку хлором в водном растворе, содержащем ионы хлора, при перемешивании в анодном пространстве электролизера с разделенным анодным и катодным пространствами с получением пульпы, при этом выщелачивание ведут в анодном пространстве электролизера, отделенном от катодного пространства катионообменными мембранами, в водном растворе, содержащем соляную кислоту, в присутствии оксидов азота при дополнительной подаче хлорсодержащего газа путем его подсоса в образованную при перемешивании пульпы импеллером устройства для перемешивания зону разряжения, образующийся при выщелачивании газ объединяют с хлорсодержащим газом, образующийся на поверхности пульпы слой тонкодисперсных частиц удаляют и подают в зону перемешивания в нижней части анодного пространства, а продуктивный раствор выщелачивания, полученный после отделения его от нерастворимого остатка, подают в катодное пространство электролизера, при этом выщелачивание ведут при анодном потенциале, обеспечивающем разряд ионов хлора, и катодном потенциале, не превышающем потенциала разряда ионов водорода. Устройство содержит корпус с крышкой, внутреннее пространство которого разделено на анодное и катодное пространство с размещенными соответственно в них анодами и катодами, средства для загрузки исходных материалов и отвода образовавшейся при выщелачивании пульпы, средства для перемешивания и для подачи хлорсодержащего газа, при этом анодное пространство выполнено в виде камеры с размещенными с двух ее противоположных сторон катодными камерами, отделенными от анодной камеры стенками с размещенными в них катионообменными мембранами, аноды выполнены в виде пластин и размещены перед мембранами, параллельно им, средство для перемешивания выполнено с импеллером, размещенным ниже нижней кромки анодов, а на внутренней поверхности анодной камеры на уровне импеллера размещены вертикальные ребра. Технический результат - повышение степени и скорости извлечения ценных компонентов из сырья в раствор с возможностью их дальнейшего извлечения из раствора. 2 н. и 15 з.п. ф-лы, 3 ил., 1 табл.

| МАКСИМОВ В.И., Электрохлоринация, как метод комплексного извлечения металлов, Москва, Металлургия, 1955, с.120-121,151-153 | |||

| Устройство для электрохимического выщелачивания благородных металлов из шламов и концентратов | 1989 |

|

SU1712438A1 |

| Устройство для электровыщелачивания цветных металлов | 1976 |

|

SU658179A1 |

| Электролизер для выщелачивания металлов из содержащих их продуктов | 1984 |

|

SU1197473A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1991 |

|

RU2068088C1 |

| US 4342592 A, 03.08.1982 | |||

| US 3957603 A, 18.05.1976. | |||

Авторы

Даты

2005-01-27—Публикация

2003-06-30—Подача