Изобретение относится .к химической технологии, в частности к обезвоживанию осадков и утилизации побочных продуктов, и может быть использовано для обезвоживания шлам-лигнина, образующегося при химической очистке сточных вод сульфатцеллюлозного производства, избыточного активного ила и гидролизного лигнина.

Цель изобретения - снижение энергозатрат и повышение производительности процесса.

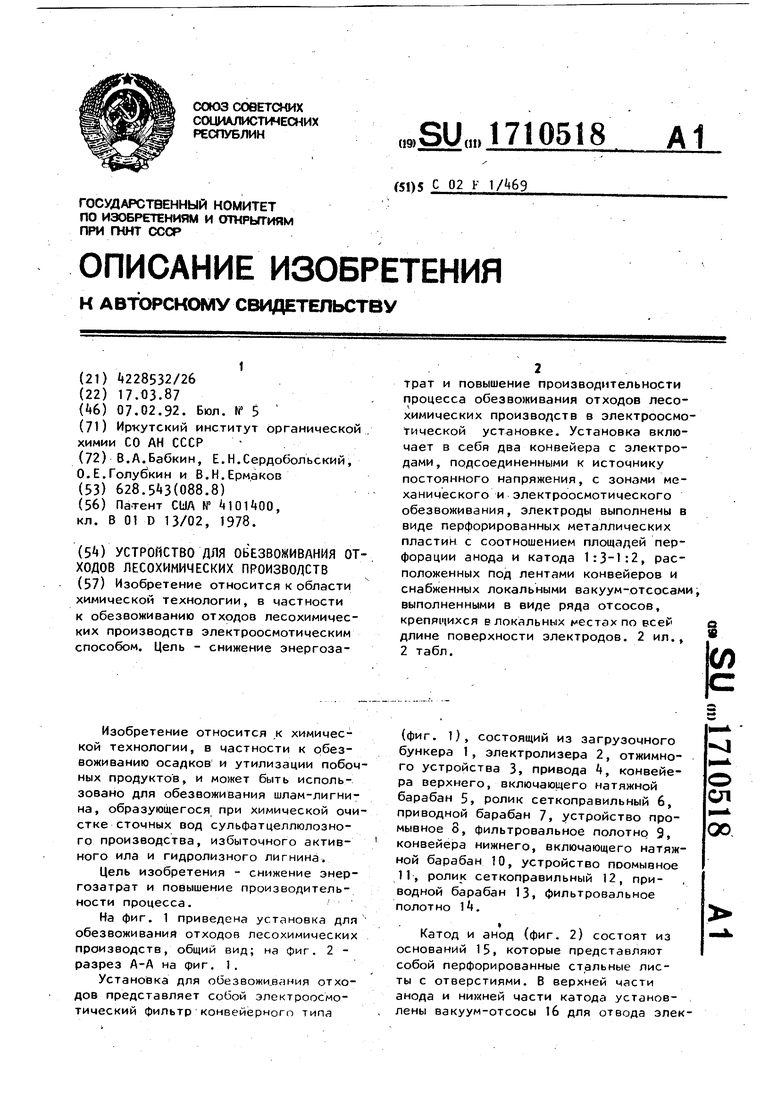

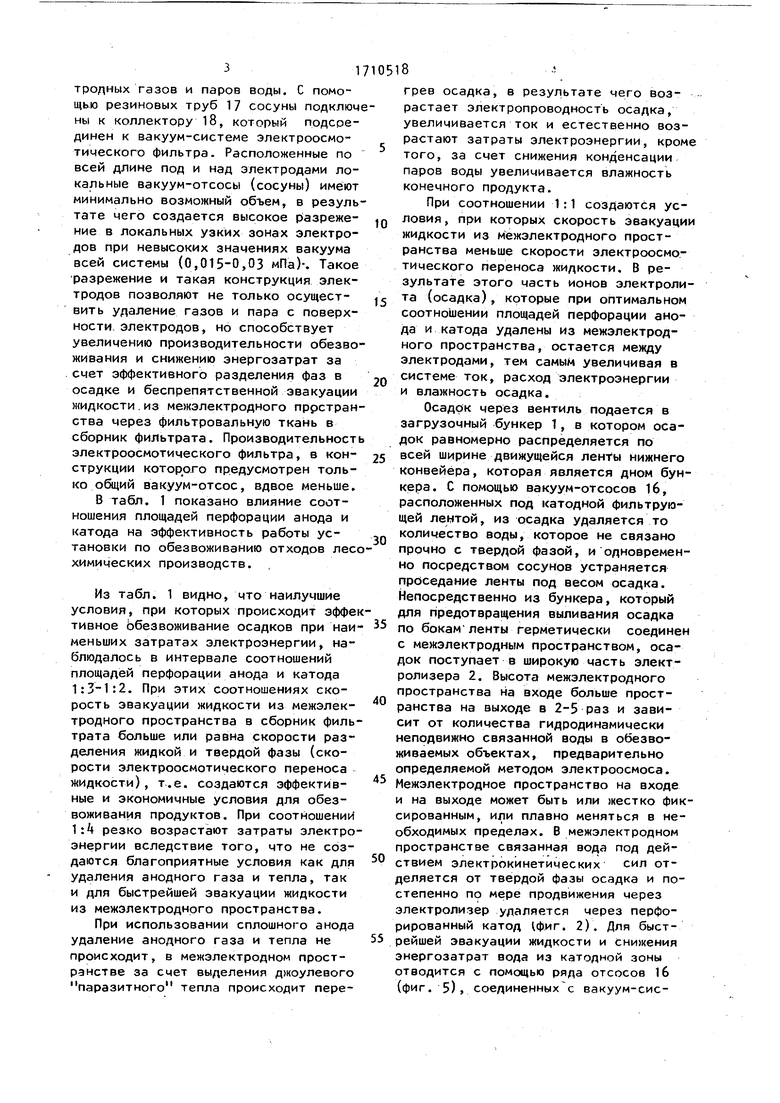

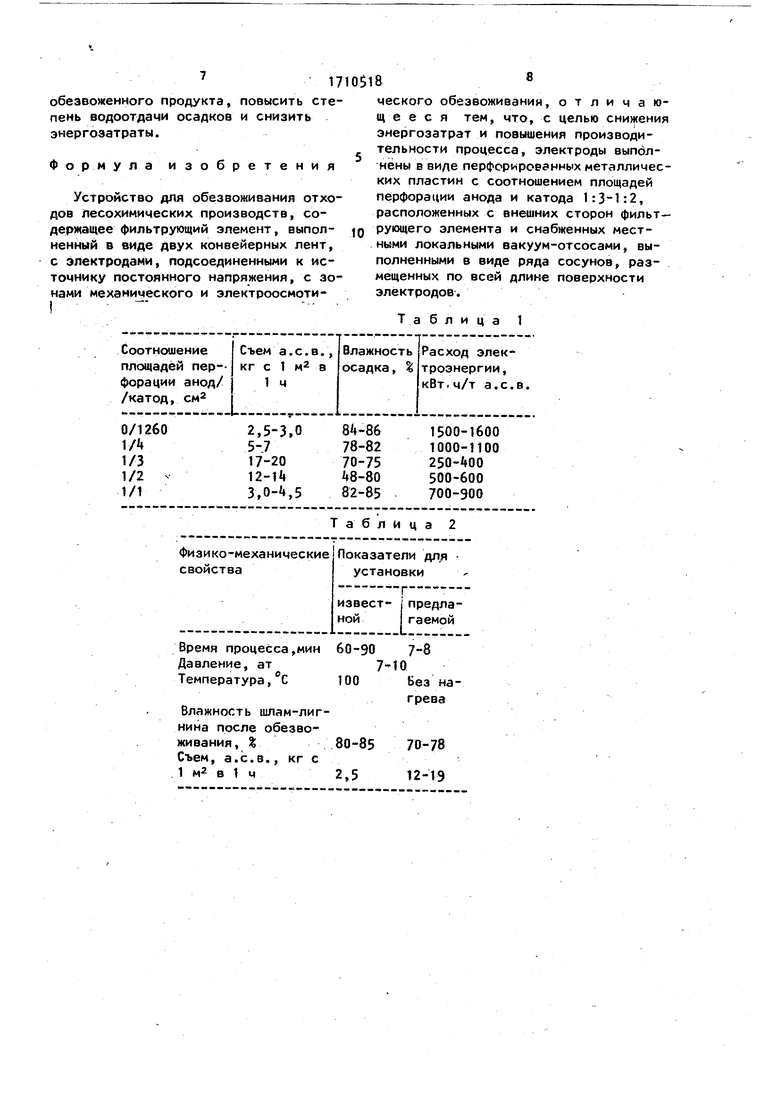

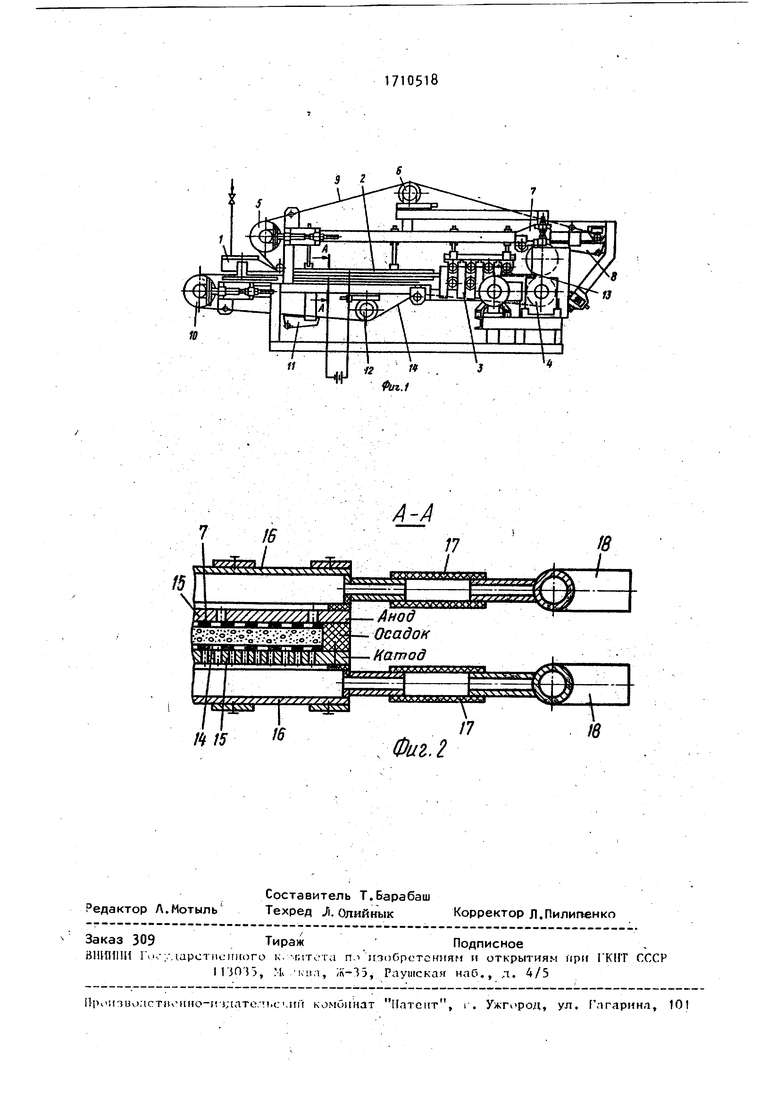

На фиг. 1 приведена установка для обезвоживания отходов лесохимических производств, общий вид; на фиг. 2 разрез А-А на фиг. 1.

Установка для обезвожи влния отходов представляет собой электроосмотический фильтр конвейерного типа

(фиг. 1), состоящий из загрузочного бункера 1, электролизера 2, отжимного устройства 3, привода f, конвейера верхнего, включающего натяжной барабан 5, ролик сеткоправильный 6, приводной барабан 7, устройство промывное 8, фильтровальное полотно 9, конвейера нижнего, включающего натяжной барабан 10, устройство поомывное 11, ролик сеткоправильный 12, приводной барабан 13, фильтровальное полотно ,

Катод и анод (фиг. 2) состоят из оснований 15, которые представляют собой перфорированные стальные листы с отверстиями. В верхней части анода и нижней части катода установлены вакуум-отсосы 16 для отвода эле317

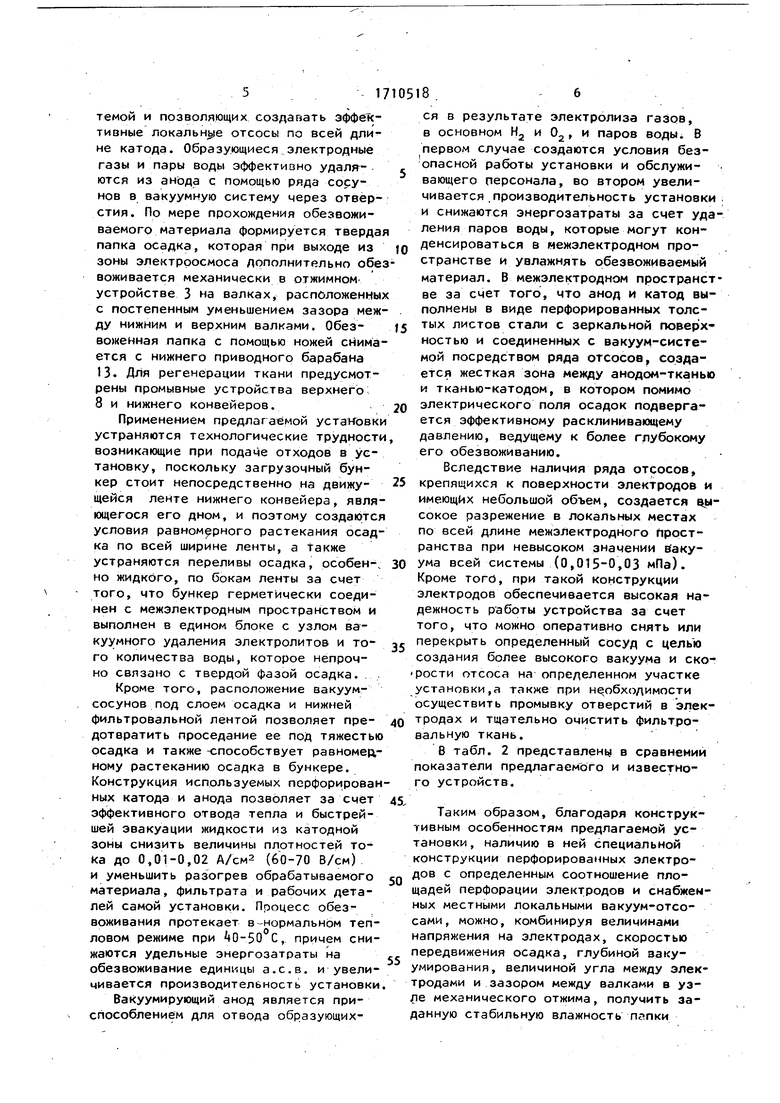

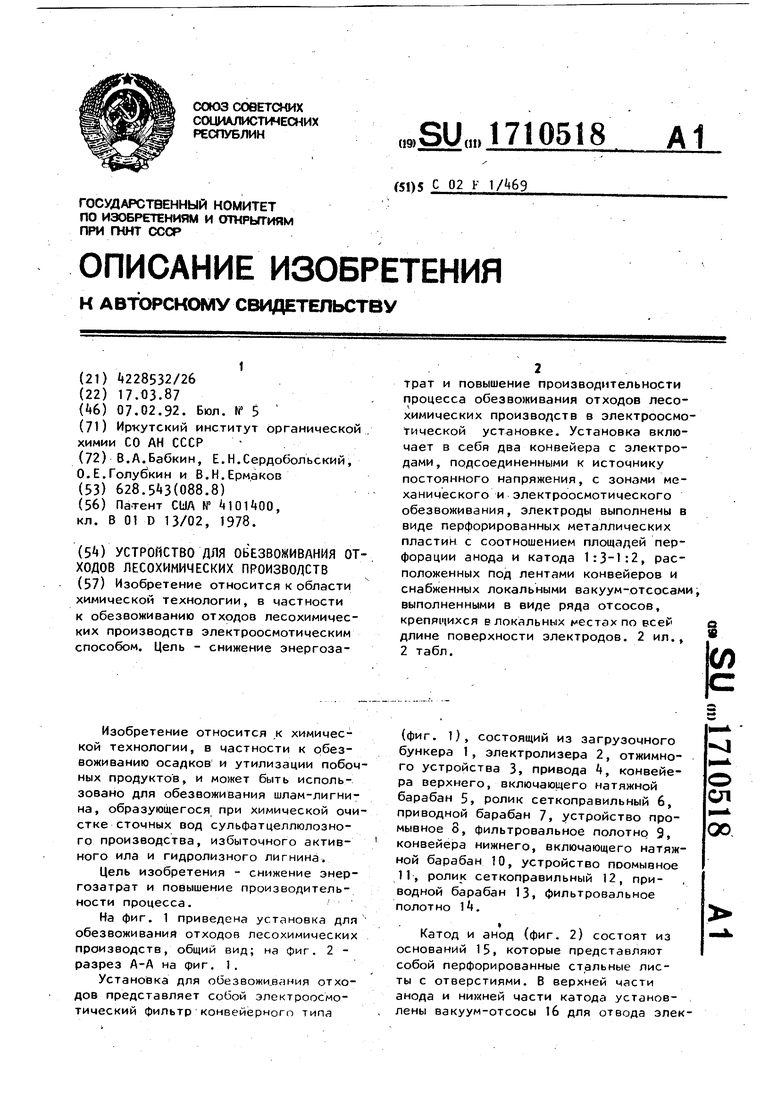

тродных газов и паров воды. С помощью резиновых труб 17 сосуны подключены к коллектору 18, который подсрединен к вакуум-системе электроосмотического фильтра. Расположенные по всей длине под и над электродами локальные вакуум-отсосы (сосуны) имеют минимально возможный объем, в результате чего создается высокое разрежение в локальных узких зонах электродов при невысоких значениях вакуума всей системы (0,015-0,03 мПа)-. Такое разрежение и такая конструкция электродов позволяют не только осуществить удаление газов и пара с поверхности электродов, но способствует увеличению производительности обезвоживания и снижению энергозатрат за счет эффективного разделения фаз в осадке и беспрепятственной эвакуации жидкости.из межэлектродного пррстранства через фильтровальную ткань в сборник фильтрата. Производительность электроосмотического фильтра, в конструкции которого предусмотрен только общий вакуум-отсос, вдвое меньше. В табл. 1 показано влияние соотношения площадей перфорации анода и катода на эффективность работы установки по обезвоживанию отходов лесохимических производств.

Из табл. 1 видно, что наилучшие условия, при которых происходит эффективное Ьбезвоживание осадков при наименьших затратах электроэнергии, наблюдалось в интервале соотношений площадей перфорации анода и катода

1:3-1:2. При этих соотношениях скорость эвакуации жидкости из межэлектродного пространства в сборник фильтрата больше или равна скорости разделения жидкой и твердой фазы (скорости электроосмотического переноса жидкости), т.е. создаются эффективные и экономичные условия для обезвоживания продуктов. При соотношений 1:4 резко возрастают затраты электроэнергии вследствие того, что не создаются благоприятные условия как для удаления анодного газа и тепла, так и для быстрейшей эвакуации жидкости из межэлектроднрго пространства.

При использовании сплошного анода удаление анодного газа и тепла не происходит, в межэлектродном пространстве за счет выделения джоулевого паразитного тепла происходит перегрев осадка, в результате чего возрастает электропроводность осадка, увеличивается ток и естественно возрастают затраты электроэнергии, кром того, за счет снижения конденсации паров воды увеличивается влажность конечного продукта.

При соотношении 1:1 создаются условия, при которых скорость эвакуаци жидкости из межэлектродного пространства меньше скорости электроосмотического переноса жидкости, В результате этого часть ионов электролита (осадка), которые при оптимальном соотношении площадей перфорации анода и катода удалены из межэлектродного пространства, остается между электродами, тем самым увеличивая в системе ток, расход электроэнергии и влажность осадка.

Осадок через вентиль подается в загрузочный бункер 1, в котором осадок равномерно распределяется по всей ширине движущейся лeнtы нижнего конвейера, которая является дном бункера. С помощью вакуум-отсосов 16, расположенных под катодной фильтрующей лентой, из осадка удаляется то количество воды, которое не связано прочно с твердой фазой, и одновременно посредством сосунов устраняется проседание ленты под весом осадка. Непосредственно из бункера, который для предотвращения выливания осадка по бокамленты герметически соединен с межэлектродным пространством, осадок поступает в широкую часть электролизера 2. Высота межэлектродного пространства на входе больше пространства на выходе в 2-5 раз и зависит от количества гидродинамически неподвижно связанной воды в обезвоживаемых объектах, предварительно определяемой методом электроосмоса. Межэлектродное пространство на входе и на выходе может быть или жестко фиксированным, или плавно меняться в необходимых пределах. В межэлектродном пространстве связанная вода под действием электрокинетических сил отделяется от твердой фазы осадка и постепенно по мере продвижения через электролизер удаляется через перфорированный катод фиг. 2). Для быстрейшей эвакуации жидкости и снижения энергозатрат вода из катодной зоны отводится с помощью ряда отсосов 1б (фиг. 5), соединенных с вакуум-системой и позволяющих создавать эффективные локальнее отсосы по всей длине катода. Образующиеся электродные газы и пары воды эффективно удаляются из анода с помощью ряда сосунов в вакуумную систему через отверстия. По мере прохождения обезвоживаемого материала формируется твердая папка осадка, которая при выходе из зоны электрросмоса дополнительно обезвоживается механически в отжимном устройстве 3 на валках, расположенных с постепенным уменьшением зазора между нижним и верхним валками. Обезвоженная папка с помощью ножей снимается с нижнего приводного барабана 13. Для регенерации ткани предусмотрены промывные устройства верхнего 8 и нижнего конвейеров.

Применением предлагаемой установки устраняются технологические трудности возникающие при подаче отходов в установку, поскольку загрузочный бункер стоит непосредственно на движущейся ленте нижнего конвейера, являющегося его дном, и поэтому создаются условия равномерного растекания осадка по всей ширине ленты, а также устраняются переливы осадка, особен-, но жидкого, по бокам ленты за счет того, что бункер герметически соединен с межэлектродным пространством и выполнен в едином блоке с узлом вакуумного удаления электролитов и того количества воды, которое непрочно связано с твердой фазой осадка. . ,

Кроме того, расположение вакуумсосунов под слоем осадка и нижней фильтровальной лентой позволяет предотвратить проседание ее под тяжестью осадка и также -способствует равномерному растеканию осадка в бункере. Конструкция используемых перфорированных катода и анода позволяет за счет эффективного отвода тепла и быстрейшей эвакуации жидкости из катодной зоны снизить величины плотностей тоka до 0,01-0,02 А/смЭ (60-70 В/см) и уменьшить разогрев обрабатываемого материала, фильтрата и рабочих деталей самой установки. Процесс обезвоживания протекает в-нормальном тепловом режиме при tO-SO С, причем снижаются удельные энергозатраты на обезвоживание единицы а.с.в. и увеличивается производительность установки

Вакуумирующий анод является приспособлением для отвода образующихся в результате электролиза газов, в основном Нд и 02, и паров воды В первом случае создаются условия безопасной работы установки и обслуживающего персонала, во втором увеличивается .производительность установки и снижаются энергозатраты за счет удаления паров воды, которые могут конденсироваться в нежэлектродном пространстве и увлажнять обезвоживаемый материал. В межэлектродном пространстве за счет того, что анод и катод выполнены в виде перфорированных толстых листов стали с зеркальной порерхностью и соединенных с вакуум-системой посредством ряда отсосов, создается жесткая зона между анодом-тканью и тканью-катодом, в котором помимо электрического поля осадок подвергается эффективному расклинивающему давлению, ведущему к более глубокому его обезвоживанию.

Вследствие наличия ряда отсосов, крепящихся к поверхности электродов и имеющих небольшой объем, создается еысокое разрежение в локальных местах по всей длине межэлектродного Пространства при невысоком значении вакуума всей системы (0,015-0,03 мПа). Кроме того, при такой конструкции электродов обеспечивается высокая надежность работы устройства за счет того, что можно оперативно снять или перекрыть определенный сосуд с целью создания более высокого вакуума и скоРости отсоса на определенном участке установки,а также при необходимости осуществить промывку отверстий в электродах и тщательно очистить фильтровальную ткань.

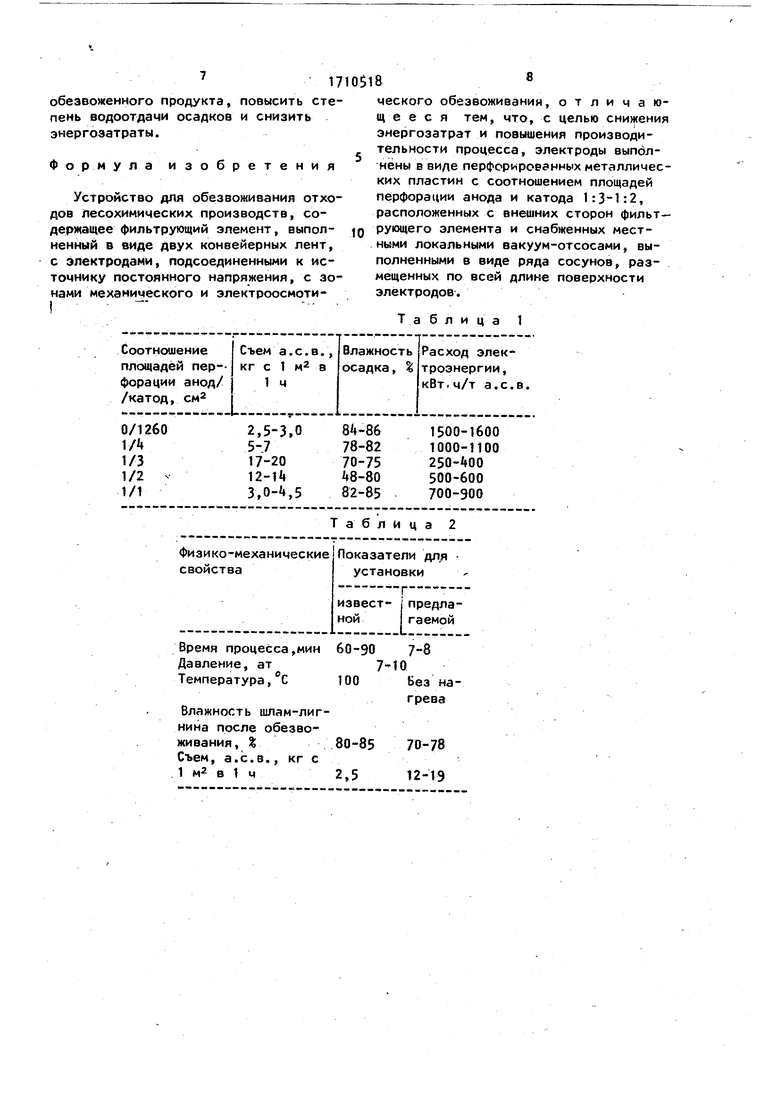

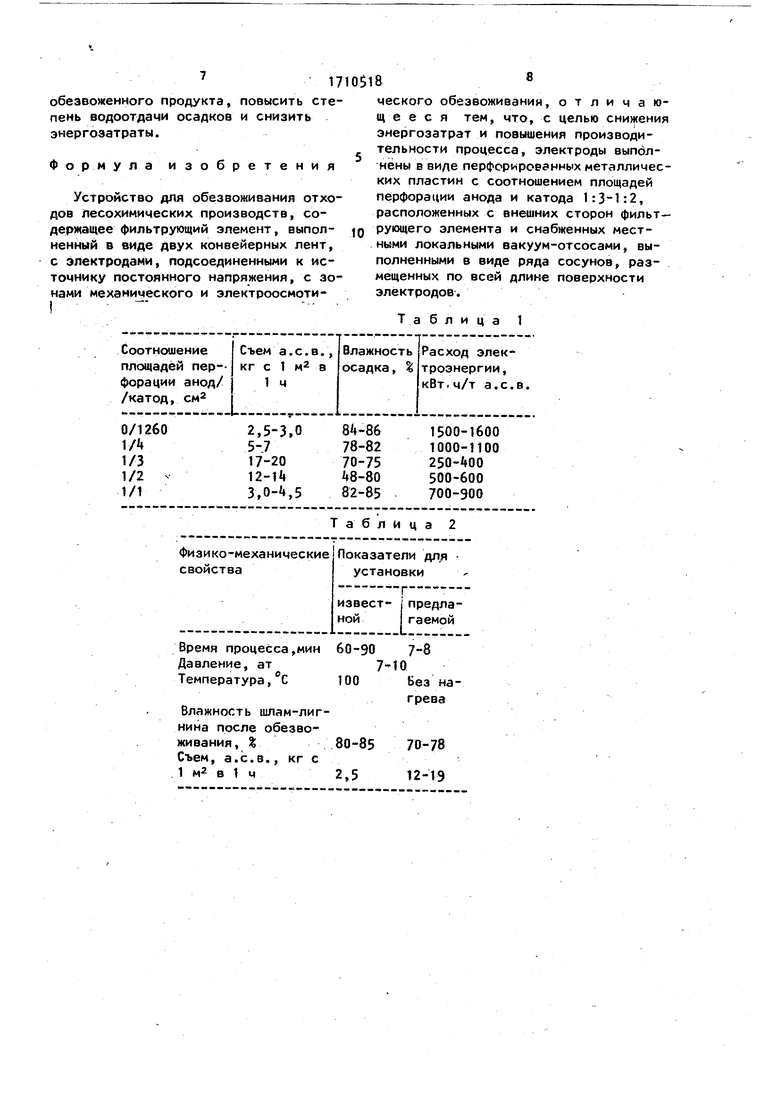

В табл. 2 представлен в сравнении показатели предлагаемого и извесуного устройств.

Таким образом, благодаря конструктивным особенностям предлагаемой установки , наличию в ней специальной конструкции перфорированных электродов с определенным соотношение площадей перфорации электродов и снабженных местными локальными вакуум-отсосами , можно, комбинируя величинами напряжения на электродах, скоростью передвижения осадка, глубиной закуумирования, величиной угла между электродами и зазором между валками в механического отжима, получить заданную стабильную влажность папки

обезвоженного продукта, повысить степень водоотдачи осадков и снизить энергозатраты.

Ф о р м улаизобретения

Устройство для обезвоживания отходов лесохимических производств, содержащее фильтрующий элемент, выполненный в виде двух конвейерных лент, с электродами, подсоединенными к источнику постоянного напряжения, с зонами механического и электроосмотического обезвоживания, отличающееся тем, что, с целью снижения энергозатрат и повышения производительности процесса, электроды выпдлнены в виде перФсрироеанных металлических пластин с соотношением площадей перфорации анода и катода 1:3-1:2, расположенных с внешних сторон фильтрующего элемента и снабженных местными локальными вакуум-отсосами, выполненными в виде ряда сосунов, размещенных по всей длине поверхности электродов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обезвоживания осадка | 1990 |

|

SU1762994A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРООСМОТИЧЕСКОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ | 2004 |

|

RU2273513C2 |

| УСТРОЙСТВО ОБЕЗВОЖИВАНИЯ ОСАДКА | 2010 |

|

RU2437712C1 |

| УСТРОЙСТВО ОБЕЗВОЖИВАНИЯ ОСАДКА | 2010 |

|

RU2441689C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРООСМОТИЧЕСКОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2026724C1 |

| Фильтр-пресс для обезвоживания влажного растительного сырья | 1980 |

|

SU899080A1 |

| Электрообезвоживатель Г.А.Голуба | 1989 |

|

SU1699555A1 |

| СПОСОБ ЭЛЕКТРООСМОТИЧЕСКОГО ОБЕЗВОЖИВАНИЯ РАСТИТЕЛЬНЫХ, ЖИВОТНЫХ И МИНЕРАЛЬНЫХ ВЕЩЕСТВ ПОД ДАВЛЕНИЕМ И ФИЛЬТРПРЕССА ДЛЯ ОСУЩЕСТВЛЕНИЯ ОЗНАЧЕННОГО СПОСОБА | 1912 |

|

SU11193A1 |

| Обезвоживающее устройство | 1983 |

|

SU1156717A1 |

| Аппарат для электроосмотического обезвоживания материалов | 1979 |

|

SU982711A1 |

Изобретение относится к области химической технологии, в частностик обезвоживанию отходов лесохимических производств электроосмотическим способом. Цель - снижение энергозатрат и повышение производительности процесса обезвоживания отходов лесохимических производств в электроосмотической установке. Установка включает в себя два конвейера с электродами, подсоединенными к источнику постоянного напряжения, с зонами механического и электроосмотического обезвоживания, электроды выполнены в виде перфорированных металлических пластин с соотношением площадей перфорации анода и катода 1:3-1:2, расположенных под лентами конвейеров и снабженных локальными вакуум-отсосами, выполненными в виде ряда отсосов, крепящихся в локальных »^естах по ecef' длине поверхности электродов, 2 ил., 2 табл.(О

Время процесса,мин Давление, ат

Температура,С Влажность шлам-лигнина после обезвоживания, Съем, а.с.в., кг с 1 м2 в 1 ч

f/

/4/5

г.1

A-A

Ш

ю

Фиг.2

| Патент CLJA № 'ilOI'jOO, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-07—Публикация

1987-03-17—Подача