Область техники

В первом аспекте данное изобретение относится к способу нанесения покрытия на каменную основу, при этом в данном описании под последней подразумевается природный мрамор, или каменный наполнитель, имеющий в составе известковые материалы и/или доломитовые известняки, агломерированные с помощью связующего вещества, при этом способ обеспечивает слой покрытия, который увеличивает прочность, увеличивает химическую устойчивость, устойчивость к износу и царапанию вышеуказанной каменной основы. Покрытие, относящееся к данному изобретению, увеличивает устойчивость поверхности к разъеданию химическими продуктами и уменьшает пятнистость.

Способ, относящийся к данному изобретению, дает возможность как увеличения срока службы, при оптимальных условиях, каменных основ, таких как искусственная мраморная плита, так и значительного расширения области применения таких изделий (с учетом измеренной устойчивости внешней поверхности к разнообразным условиям), а также уменьшения количества поцарапанных или дефектных изделий в ходе обработки, транспортировки и монтажа.

Способ, относящийся к вышеуказанному первому аспекту изобретения, обеспечивает покрытие, основанное на методе самосборки, которое позволяет соединять материалы с наноструктурами.

Второй аспект изобретения относится к объекту в форме доски, изготовленной из каменного материала, включающему покрытие, полученное в соответствии с предложенным способом.

В третьем аспекте изобретение обеспечивает состав для нанесения покрытия на объект в форме доски, изготовленный из каменного материала, при этом состав содержит исходное органосилановое вещество и неорганические наночастицы и/или микрочастицы, связанные в матрицу путем процесса самосборки.

Предшествующий уровень техники

В современном способе получения искусственных мраморных плит применяют смеси мраморных крошек с отлично отрегулированной гранулометрией, которые представляют собой 90% состава материала. Термоотверждающиеся смолы, предварительно обработанные катализаторами и ускорителями отвержения, как правило, применяют в качестве связующего компонента для наполнителей. С учетом петрографической природы используемых минералов и внутренних свойств полиэфирных смол, покрытия из искусственного мрамора обладают низкой химической устойчивостью, склонностью к появлению истертостей и царапин, что уменьшает срок службы основы. Устойчивость к царапанию и износу может быть связана с прочностью материала, или устойчивостью, показываемой материалом при царапании его другим материалом, которая определяется как устойчивость материала к царапанию и износу по Моосу. Это условие является одним из основных недостатков каменных оснований мраморного типа, как из природного, так и из агломерированного мрамора.

Обычные прозрачные покрытия на основе силиконов, или других полимеров, имеют хорошую устойчивость по отношению к отдельным ударам или агрессивным воздействиям, но имеют низкую устойчивость, когда они подвержены постоянной нагрузке, как в случае участков проходных отверстий, из-за низкой устойчивости к износу и царапанию изделий на основе силиконов и пластмасс.

Есть различные технологии решения вышеуказанного недостатка. Наполнители (волластонит, наноглины), добавки, понижающие трение или добавки на основе силикона, как правило, используют в общей массе. Эти способы подходят только в случаях практических применений с низкими требованиями по износу. Когда требуются более высокие устойчивости к износу, применяют технологии покрытий из смол с неорганическими наполнителями и слоистых материалов. Но такое решение создает поверхность с неестественным внешним видом, который плохо оценивается на рынке высококачественных декоративных изделий.

Применение покрытий является одной из наиболее развитых технологий. Покрытия, как правило, наносят, чтобы защитить, улучшить или украсить различные изделия. Однако между покрытием и полимерным материалом имеется плохое сцепление из-за низкой полярности последнего. Способ увеличения этого сцепления, как правило, предполагает увеличение поверхностной энергии пластмассы с помощью различных способов: подвергание воздействию высокоэнергетических источников, таких как пламя, коронный разряд, плазма и обработка ультрафиолетовым (УФ) излучением. Как правило, поверхность с высокой поверхностной энергией проще «смачивается» покрытием, таким образом, будет проще окрашивать основу, при этом сцепление между обеими фазами увеличится. Тем не менее, все еще имеются недостатки при применении этих способов, в основном исходя из экологических соображений, в связи с тем, что они являются медленными и не слишком однородными процессами, в дополнение к существованию ограничений, обусловленных тем, что такие материалы являются не очень термостойкими.

Отдельные способы нанесения покрытий, такие как физическое осаждение из паровой фазы (PVD), химическое осаждение из паровой фазы (CVD) и влажное нанесение покрытия (или золь-гель), являются широко известными технологиями нанесения неорганических покрытий (SiO2, карбиды, нитриды, оксиды металлов,…) на различные основы, включая пластмассу. Однако для пластмасс этот вид технологического процесса имеет некоторые ограничения, такие как, среди прочих, его высокая стоимость, низкая скорость нанесения, высокие энергетические затраты и образование ядовитого газа.

Патент US 5751018 раскрывает способ, включающий в себя нанесение полупроводникового слоя посредством метода SAM на неорганическую основу. В частности, он предполагает ковалентное связывание мостиковых молекул с поверхностью неорганической основы через первую функциональную группу и с полупроводниковыми нанокристаллами, также ковалентным способом, с помощью второй функциональной группы. Указания этого патента являются неприменимыми по отношению к покрытию для каменных основ, поскольку не рассмотрены ни природа вышеуказанной основы, ни требования к нанесению покрытия.

В заявке WO 2004094303A2 предлагается соединение двух предметов с помощью нановолокон, где для одного из вариантов осуществления один из предметов изготовлен из камня. В ее описании указывается, что для такого соединения можно применять метод SAM совместно с методом микроконтактной печати для создания нановолокон.

В заявке EP 1802455A2 предлагается нанесение на основу покрытия из фосфата алюминия. В ее описании указывается, что такие покрытия, среди прочего, обеспечивают более высокую прочность. Также указывается, что дополнительный слой покрытия, «верхний слой», можно наносить на вышеуказанное покрытие посредством метода самособирающегося монослоя или SAM. Такой дополнительный слой может содержать как органические молекулы или полимеры, покрытия на основе кремневодорода, так и собственно предложенный материал из фосфата алюминия. Также указывается, что предложенное покрытие может содержать органические и неорганические добавки, такие как ионы металлов, таких как кремний, железо, цинк и марганец или их смеси, а также нанокристаллический цинк, оксиды титана или их смеси.

Принимая во внимание недостатки в упомянутом предшествующем уровне техники относящейся к защите каменной основы, было разработано новое покрытие, в котором образуется высокоустойчивая химическая связь, которая является ковалентной, электростатической, за счет ван-дер-ваальсовых сил и т.д., между каменной основой, состоящей из агрегата известковых веществ и/или доломитовых известняков, и прозрачным покрытием, при этом достигаются устойчивости, аналогичные кварцевым плитам при внешнем виде, соответствующем камню.

Описание изобретения

Изобретение обеспечивает способ нанесения покрытия на каменную основу путем создания на ней слоя покрытия для увеличения прочности, устойчивости к износу и царапанию вышеуказанной основы. Предложенное покрытие также делает поверхность более устойчивой к разъеданию и образованию пятен.

Упомянутая каменная основа, в случае предпочтительного варианта осуществления, основана на смеси каменных наполнителей с известковыми материалами и/или доломитовыми известняками, агломерированной с помощью связующего вещества.

Способ включает следующие стадии:

нанесение на вышеуказанную основу матрицы покрытия, содержащей, по меньшей мере, одно органическое вещество и наполнители, включающие неорганические наночастицы и/или микрочастицы;

химическое связывание вышеуказанной матрицы с основой путем проведения процесса самосборки и/или за счет процесса связывания путем образования ковалентных связей, образования электростатических связей, образования ван-дер-ваальсовых связей, или водородных связей; и

сушку вышеуказанной матрицы удобным способом, как правило, путем подачи тепловой энергии, с той особенностью, что вышеуказанное органическое вещество, которое присутствует по меньшей мере в количестве одного и/или вышеуказанные наночастицы и/или микрочастицы имеют молекулы с по меньшей мере одной из следующих групп: Si-OH, SiOR (R = органическое соединение) или Si-Cl, альдегидной или кетонной или COOH, NH2, фосфатных, фосфонатных, сульфонатных, сульфатных или их сочетанием.

Таким образом, и по существу, способ, относящийся к данному изобретению, заключается в приготовлении наноструктурированных покрытий путем процесса самосборки из органических и неорганических исходных веществ со свойством образовывать трехмерную пространственную решетку, которая прочно связывается с основой с помощью химических связей, обволакивая различные наночастицы и/или микрочастицы, и получении покрытий с высокой устойчивостью к износу и царапанию.

Что касается органического вещества, его выбирают, в соответствии с одним из вариантов осуществления, из органосиланов, органофосфатов, поликарбоновых соединений, соединений на основе триазиновых гетероциклов, а вышеупомянутые наночастицы являются наночастицами оксидов, карбидов, боридов, нитридов металлов или полуметаллов, выбранных из группы, включающей оксид алюминия, карбид бора, нитрид бора, силикаты, стеклянные микросферы, карбид кремния, оксид кремния, кварц, оксид меди, микро- и нановолокна, частицы ядро-оболочка, n-Na2SiO3 или их сочетание, функционализированное составляющими вышеупомянутых наночастиц и/или микрочастиц.

Матрица покрытия дополнительно включает органическое или неорганическое связующее и органический или неорганический растворитель.

Вышеуказанное связующее вещество является, в частности, термоотверждаемым полимером на основе воды, а вышеуказанный растворитель является водной или спиртовой средой, при этом вышеуказанный термоотверждаемый полимер является полимером на основе триазиновых гетероциклов, таких как метоксилированный меламин.

Что касается метода нанесения матрицы покрытия, оно осуществляется путем соосаждения органического вещества и наночастиц и/или микрочастиц.

С целью ускорения процесса отщепления воды у свободных функциональных групп и улучшения их сшиваемости в процессе сушки упомянутой матрицы, способ дополнительно включает регулируемый подвод тепла к покрытой основе.

Второй аспект изобретения относится к объекту в форме доски, состоящему из природной известковой основы или каменного агломерата, содержащего известковые вещества и/или доломитовые известняки, со слоем покрытия, созданным с помощью способа, предложенного в первом аспекте изобретения.

В соответствии с одним из вариантов осуществления, предложенный в соответствии со вторым аспектом изобретения агломерат основы доски, изготовленный из каменного материала, состоит из порошка известковых и/или доломитовых материалов и связующей смолы.

По другому варианту осуществления упомянутый слой покрытия содержит неорганические микро- и/или наночастицы высокой прочности, заключенные в упомянутую матрицу, состоящие из, по меньшей мере, одного вещества из группы веществ, включающей оксид алюминия, карбид бора, нитрид бора, силикаты, стеклянные микросферы, карбид кремния, оксид кремния, кварц, оксид меди, микро- и нановолокна, частицы ядро-оболочка, n-Na2SiO3 или их сочетания.

В соответствии с третьим аспектом, изобретение также относится к составу для нанесения покрытия на объект в форме доски, изготовленный из каменного материала, такой как, например, только что описанный объект, содержащему при этом исходное органосилановое вещество и неорганические наночастицы и/или микрочастицы, имеющие молекулы с по меньшей мере одной из следующих групп: Si-OH, SiOR (R = органическое соединение) или Si-Cl, альдегидную или кетонную CO или COOH, фосфатные, фосфонатные, сульфонатные, сульфатные, где вышеупомянутые наночастицы и органосилановое вещество связаны в матрицу посредством проведения процесса самосборки и/или других химических связей, или процессов электростатического, или химического взаимодействия.

Состав, предложенный в соответствии с третьим аспектом, также содержит, в случае одного из вариантов осуществления, органическое связующее на водной основе, водный, спиртовой, водно-спиртовой растворитель и ускоритель реакции.

Что касается исходного органосиланового вещества, то в случае предпочтительного варианта осуществления оно является органозамещенным силаном, выбранным из группы веществ, состоящей из TEOS (тетраэтилортосиликата), гамма-метакрилоксипропилтриметоксисилана, BTSE (1,2-бистриэтоксисилана), гексадецилтриметоксисилана, 3-глицидоксипропилтриметоксисилана, дихлордифенилсилана, дихлордиметилсилана; органофосфонатов, поликарбоновых соединений, соединений на основе триазиновых гетероциклов или органических веществ, содержащих триазиновые группы, выбранные из 1,3,5-триазина, или содержащих свободные аминогруппы, выбирая из этой группы диамино-ПЭГ. Кроме того, упомянутые наночастицы и микрочастицы выбирают из группы веществ, включающей оксид алюминия, карбид бора, нитрид бора, силикаты, стеклянные микросферы, карбид кремния, оксид кремния, кварц, оксид меди, микро- и нановолокна, частицы ядро-оболочка, n-Na2SiO3 или их сочетание.

Состав, предложенный согласно третьему аспекту изобретения, предполагает то, что в соответствии с предпочтительным вариантом осуществления, образующие его нано- и микрочастицы совместно или попеременно функционализированы фосфонатными, амино, альдегидными, сульфонатными, сульфатными, карбоксильными группами или органосиланами.

Что касается органического связующего вещества, применяют термоотверждающийся полимер с реакционноспособными функциональными группами.

Предыдущие и другие преимущества и особенности будут в более полной мере поняты исходя из последующего подробного описания нескольких вариантов осуществления со ссылкой на приложенные чертежи, которое следует воспринимать как не ограничивающее пояснение.

Краткое описание чертежей

На вышеуказанных чертежах:

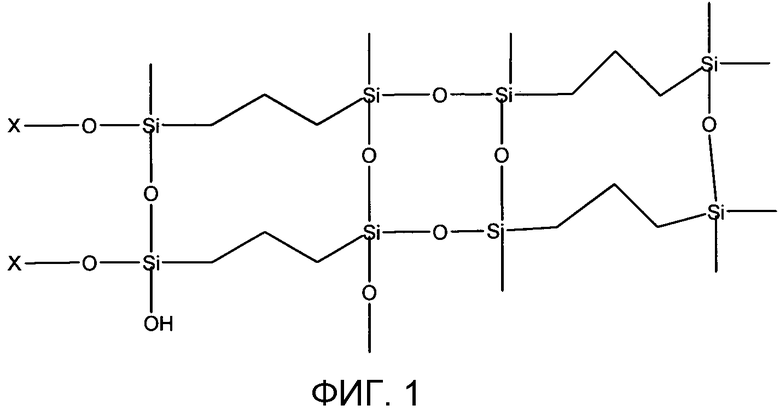

На Фиг. 1 схематически показан процесс самосборки на основе, при этом данный слой образуется из водно-спиртового раствора органосилана. Сшивание за счет отщепления воды у фрагментов SiOH…HOSi, которое при этом приводит к образованию Si-O-Si связей, происходит после тепловой обработки при низких температурах.

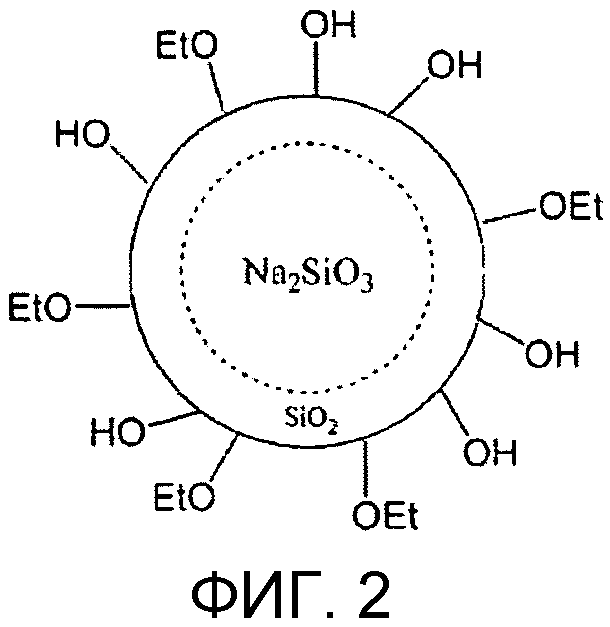

На фиг. 2 показана наночастица, структура которой образована из 2 частей: из ядра одного состава и внешней части другого состава; лукообразная наночастица.

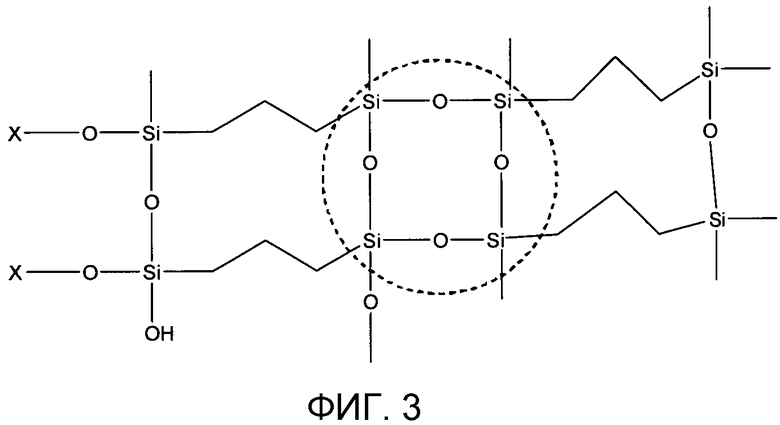

На фиг. 3 показан тонкий самособранный слой на поверхности основы, на котором выделены восьмиядерные фрагменты Si4O4.

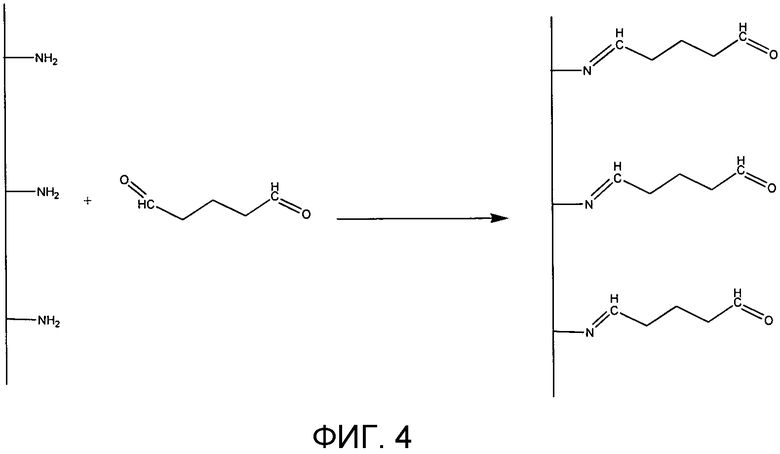

На фиг. 4 показан другой пример функционализации поверхностей и самосборка за счет использования амино и альдегидных функциональных групп.

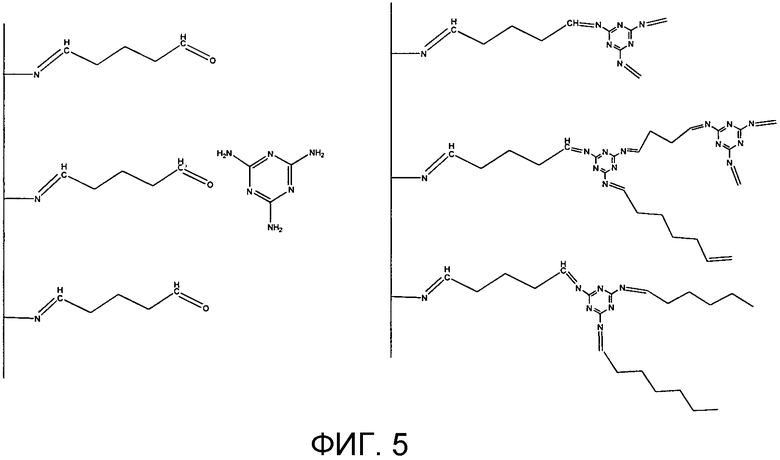

На фиг. 5 показан пример, в котором для процесса самосборки применяются молекулы с альдегидными функциональными группами и триазины. Введение триазинов делает возможным создание трехмерных пространственных решеток.

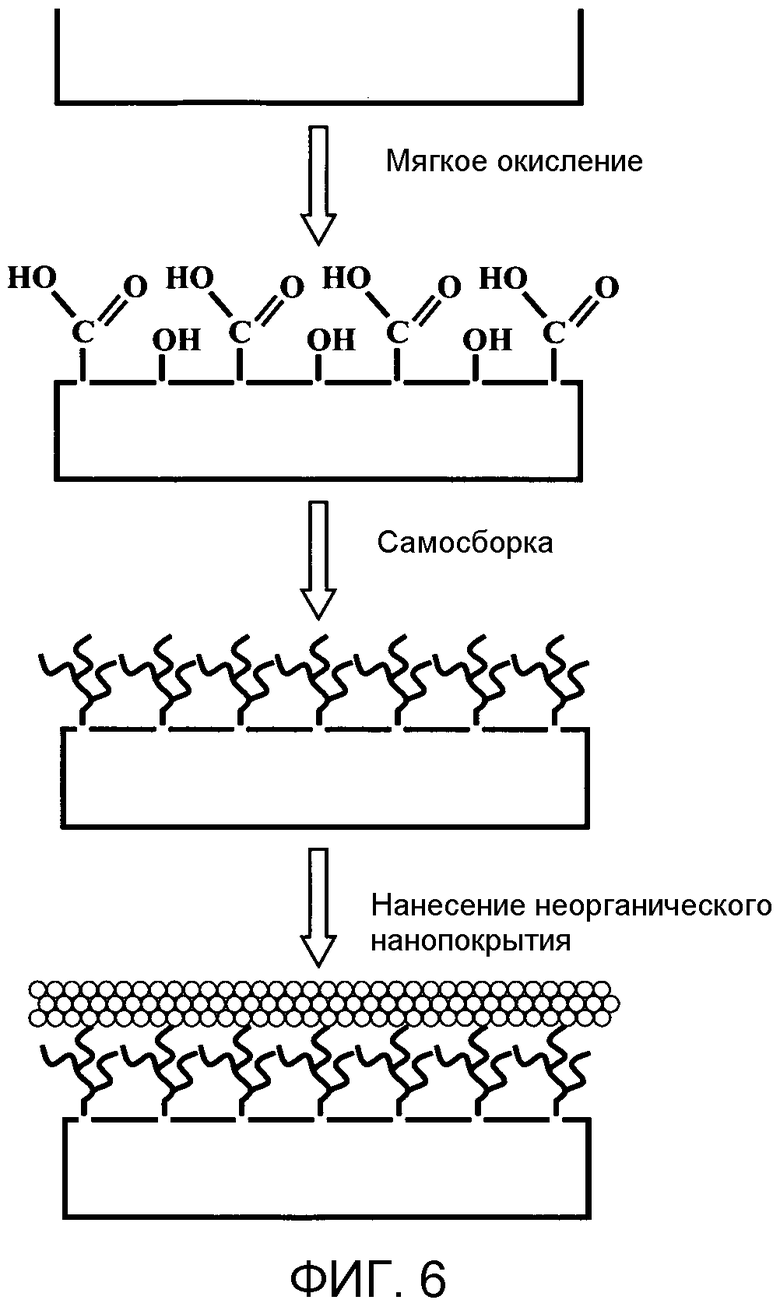

На фиг. 6 схематически показан процесс самосборки на основе, соответствующей характеру данного изобретения: мягкое окисление поверхности, самосборка и нанесение нанокомпозита. Этот процесс может протекать в 3 стадии, в две стадии и даже в одну стадию.

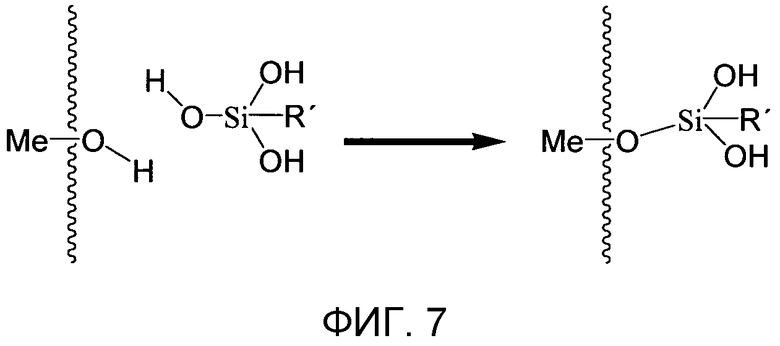

На фиг. 7 показано введение силанолов в матрицу за счет произвольной самосборки. В ходе этого процесса происходит отщепление воды и образование связи.

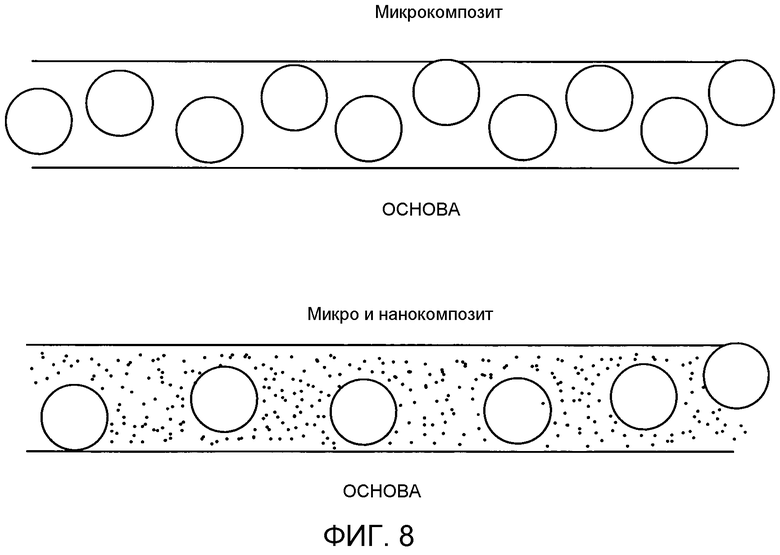

На фиг. 8 в ее верхней части показано строение покрытия, соответствующего данному изобретению, состоящего только из микрочастиц, тогда как в нижней части изображена структура, в которой совмещены микрочастицы и наночастицы.

Подробное описание нескольких вариантов осуществления

Изобретение обеспечивает покрытие с высокой прочностью на основе нанонаполнителей и микронаполнителей совместно с TEOS, связующей матрицей на основе силана и т.д.

Изобретение предлагает состав твердого покрытия на основе суспензии вышеуказанных нанонаполнителей и/или микронаполнителей в спиртовом или водно-спиртовом водном растворителе, которое делает возможным увеличение твердости поверхности каменного основания на более чем 2 или 3 балла по шкале Мооса.

Вышеупомянутый разработанный образец состоит из матрицы, состоящей из мультифункциональных молекул, где одна из функциональных групп является способной к самосборке, или ковалентному связыванию, являющихся, таким образом, молекулами с по меньшей мере одной из следующих групп: Si-O (R = органическое соединение) или Si-Cl, альдегидной или кетонной, CO или COOH, фосфатными, сульфатными, или соединением одной из этих групп, таким как тиофосфонатной, которые будут образовывать трехмерную пространственную решетку за счет произвольной самосборки. Некоторыми из используемых молекул являются тиолы, алкоксисиланы, карбоновые кислоты, алкоксиметаллаты и фосфоновые кислоты.

Второй функциональной группой является группа, способная к инициации полимеризации мономеров управляемым способом.

Некоторыми из используемых функциональных молекул являются тетраэтилортосиликат, бис-1,2(триэтоксисилил)этан, 3-глицидоксипропилтриметоксисилан, гамма-аминопропилсилан, дихлородиметилсилан, бис-дихлорметилфенилсилан, гексадецилтриметоксисилан,…

Чтобы поспособствовать сцеплению наполнителей с основой, можно подкислить водную/водно-спиртовую среду путем добавления кислоты типа уксусной, соляной, винной, этилендиаминтетрауксусной и т.д., которая способствует самосборке за счет образования силанольных, карбоксильных или фосфонатных групп.

Окончательно выбранные микро- и наночастицы являются устойчивыми в водной среде и/или коллоидном растворе и добавляются в процессе олигомеризации модифицированной молекулы, обеспечивая, таким образом, хорошее регулирование процентного соотношения нанонаполнителей с добавками.

Выбор используемых наполнителей осуществлялся исходя из их состава, структуры, размера и стоимости. Некоторыми из рассматриваемых наполнителей являются:

Оксид алюминия (Al2O3)

Карбид бора (B4C)

Нитрид бора (BN)

Силикаты

Стеклянные микросферы

Карбид кремния (SiC)

Оксид кремния (SiO2)

Кварц

Оксид меди (CuO)

Микро- и нановолокна.

Чтобы способствовать сшиванию молекул между поверхностью каменной основы и мультифункциональным наноструктурированным покрытием применяют метод самосборки (SAM), который делает возможным создание сильных связей без учета полярности поверхностей которые должны быть связаны, поддерживая кроме того внешний вид натурального изделия.

Метод самосборки основан на том факте, что поверхность некоторых материалов может быть преобразована путем активации поверхности, которая может заключаться в ее умеренном окислении, и/или в процессе химической функционализации с использованием молекул, способных к самосборке.

Этот новый метод обеспечивает эффективную связь между поверхностью материала и покрытием из микро- и наночастиц благодаря возможности образования поперечных межмолекулярных связей на поверхности, при этом сохраняется внешний вид натурального изделия.

Процесс закрепления молекул включает три стадии: активация, самоосборка и соосаждение микро- и наночастиц. Эти три стадии можно осуществить в одну стадию: активация, самосборка и соосаждение микро- и наночастиц, как подробно описано на фиг. 6, когда молекулы, отвечающие за активацию и создание трехмерных пространственных решеток на поверхности основы, и микро- и нанонаполнители находятся в одном и том же составе.

Первая стадия включает активацию в умеренных условиях поверхности основы, которую нужно обработать, с целью ее функционализации, создание, вследствие вышеописанного, оптимальных функциональных групп для самосборки органических молекул для увеличения возможности вышеуказанной поверхности служить источником реакций самосборки.

Карбоксильные и гидроксильные группы, образованные в ходе процесса активации (первая стадия) обеспечивают наличие активных участков таким образом, что молекулы самособираются при участии подходящих функциональных групп (вторая стадия). В вышеуказанной второй стадии применяют метод самосборки, основанный на образовании ковалентных связей и других более слабых взаимодействиях, таких как электростатические или ванн-дер-валльсовы взаимодействия, между функциональными группами поверхности активированной основы и би- или мультифункциональными молекулами. Таким образом, должны самопроизвольно образовываться стабильные молекулы, химически связанные с поверхностью образца.

На третьей стадии происходит соосаждение неорганических микро- и наночастиц высокой прочности (SiC, BN, SiO2, TiO2, ZrO2, кварц, оксид алюминия, B4C и т.д.) на поверхность основы для получения покрытия высокого качества. Микро- и наночастицы удерживаются в пространственной решетке, которую способны образовывать вышеуказанные молекулы, обеспечивая максимальную прочность взаимодействия матрица-частица. Самособранные молекулы связываются с поверхностью за счет процесса химической адсорбции (Связывание адсорбата с твердой поверхностью с помощью сил, где величины их энергии близки к величинам энергии для химических связей), обеспечивая прочное связывание между основой и молекулами.

Эти три стадии можно свести к одной, для этого необходимо использовать в одном составе прочные микро- и наночастицы, относящиеся к третьей стадии, которые при этом будут соосаждаться, образуя покрытие, совместно с молекулами, способными функционализировать поверхность основы и образовывать трехмерные пространственные решетки путем самосборки.

Прочные прозрачные покрытия, которые имеют высокую устойчивость к износу, сохраняя механические свойства, получают путем закрепления с помощью химических или электростатических взаимодействий или связей.

При использовании этой технологии, различные микро- и наночастицы упакованы за счет органических и неорганических исходных веществ, обладающих способностью образовывать трехмерную пространственную решетку.

Введение в матрицу мультифункциональных молекул с, по меньшей мере, одной из следующих групп: Si-O или Si-Cl, CO или COOH, амино, карбонильной, свободными альдегидными группами, карбоксильной, фосфатными, сульфатными, или соединением любой из этих групп, таким как тиофосфонатной, способствует образованию трехмерной пространственной решетки за счет произвольной самосборки, как показано на фиг. 7 (для случая с силанольными группами).

Ссылаясь на фигуры чертежей, следует особо отметить, что когда поверхность мрамора, образованного в основном кристаллическими структурами карбонатов металлов, основным из которых является карбонат кальция, обрабатывают такими соединениями как органосиланы, фосфонаты, тиолы, соединениями с амино, альдегидными или карбоксильными группами, происходит отложение тонких слоев на фрагментах XCO3, приводящее к образованию связей типа -O-X-O-Si для случая с органосиланами.

В случае материала данного типа, соединения кремния образуют связи типа Si-O-Si-O, образуя, таким образом, трехмерные структуры, обладающие отличным сцеплением с мраморной основой.

Если раствор органосиланов на водно-спиртовой основе подвергают тепловой обработке при низких температурах, это приводит к отщеплению воды у силанольных фрагментов с заменой Si-OH на группы типа Si-O-Si (с присутствием или отсутствием органической цепи), что делает возможным образование поперечных связей между слоями (Фиг. 1).

В соответствии с используемой молекулой силана (BTSE; TEOS, GLYMO и т.п.), структура наночастицы может быть образована восьмиядерными фрагментами (SiO4) (Фиг. 3), иметь лукообразный вид (Фиг. 2) и т.д. Эти созданные «на месте» наночастицы оксида кремния (SiO) наносятся на поверхность основы и, путем процесса самосборки, химически привязываются к поверхности.

Другим примером функционализации поверхностей и самосборки является реакция между би- или мультифункциональными альдегидами и поверхностями, химически модифицированными аминогруппами. В данном случае реакции самосборки будут протекать между функциональными аминогруппами и альдегидными группами (Фиг.4). При использовании молекул с альдегидными функциональными группами для проведения реакций самосборки, можно использовать различные виды добавок, которые делают возможным создание трехмерных пространственных решеток путем реакции со свободными альдегидными или гидроксильными группами. Данные молекулы должны содержать по меньшей мере 3 свободных аминогруппы, как, например, в случае меламина, три- или тетрааминов и т.д. (Фиг.5).

Более того, для увеличения прочности и устойчивости покрытия к износу, в состав будут вводить микро- и/или наночастицы высокой прочности. Некоторые наноструктурированные покрытия приблизительно в три раза более устойчивые, чем обычно используемые покрытия, при этом служат на 40% дольше. С помощью данного способа наночастицы можно наносить прямо на поверхность покрытия, при этом конечная стоимость будет значительно снижена. Более того, возможность получения установленной толщины от нанослоя до микрометров способствует снижению стоимости.

Полученный результат заключается в новом покрытии с толщиной между 100 нанометрами и 500 микрометрами, образованного путем соосаждения за счет самосборки микро- и наночастиц высокой прочности, используя для этого органическую или металлоорганическую матрицу, способную обеспечивать реакции самосборки как на поверхности основы, так и между компонентами состава, давая возможность образования трехмерных пространственных решеток.

До получения оптимального состава покрытия были испытаны различные типы функциональных молекул, растворителей, а также наполнителей, различающихся по химическому составу, структурному составу, а также по размеру частиц.

Параметры нанесения (толщина слоя, температура сушки,…), вид обработки (оттиск, распыление пистолетом,…) и т.п., также оказывают влияние на качественный результат и окончательные характеристики покрытия.

Все эти факторы влияют на гидрофобность покрытия, создаваемое поверхностное напряжение, надлежащее сшивание молекул, более или менее прозрачный внешний вид, образование пузырей, ослабление сцепления, приводящее впоследствии, например, к липкой поверхности, образованию трещин и т.д.

Таким образом, правильное сочетание подходящих связующих компонентов, задействование подходящей растворяющей среды, оптимальные наполнители, а также способ нанесения и некоторые особые параметры нанесения, в конечном итоге приводят к получению эффективного и химически устойчивого покрытия.

Некоторые примеры осуществления изобретения подробно описаны ниже в виде пояснения, не имеющего ограничительного характера.

Пример 1:

К перемешиваемому с помощью магнитной мешалки водно-спиртовому раствору этанол/вода (80 млм этанола; 20 мл H2O) прибавляют 1 мл соляной кислоты. Прибавляют 55 мл TEOS (тетраэтилортосиликата) и 23 мл GLYMO (3-глицидоксипропилтриметоксисилана). Раствор оставляют перемешиваться в течение 10 минут и затем прибавляют 5,4 г альфа карбида кремния с размером частиц равным 80 нм. Смесь оставляют перемешиваться в течение 5 минут и затем наносят на поверхность плиты из искусственного мрамора.

Ее оставляют сушиться в сушильном шкафу при 120°С в течение 25 минут.

Пример 2:

К перемешиваемому с помощью магнитной мешалки водно-спиртовому раствору этанол/вода (80 млм этанола; 20 мл H2O) прибавляют 1 мл соляной кислоты. Прибавляют 40 мл TEOS (тетраэтилортосиликата) и 40 мл GLYMO (3-глицидоксипропилтриметоксисилана). Раствор оставляют перемешиваться в течение 10 минут и затем прибавляют 5,4 г альфа карбида кремния с размером частиц равным 1 микрометр. Смесь оставляют перемешиваться в течение 5 минут и затем наносят на поверхность плиты из искусственного мрамора.

Ее оставляют сушиться в сушильном шкафу при 85°С в течение 45 минут.

Пример 3:

Плиту из искусственного мрамора (основу) погружают в водный раствор HCl с объемной концентрацией 3,5% на 40 секунд при 25°С. Основу промывают водой 3 раза и затем основу оставляют сушиться.

К перемешиваемому с помощью магнитной мешалки водно-спиртовому раствору этанол/вода (80 млм этанола; 20 мл H2O) прибавляют 1 мл соляной кислоты. Прибавляют 25 мл TEOS (тетраэтилортосиликата) и 55 мл GLYMO (3- глицидоксипропилтриметоксисилана). Раствор оставляют перемешиваться в течение 10 минут и затем прибавляют 4,4 г альфа карбида кремния с размером частиц равным 1 микрометр и 1 г альфа карбида кремния с размером частиц равным 80 нм. Смесь оставляют перемешиваться в течение 5 минут и затем наносят на основу.

Ее оставляют сушиться в сушильном шкафу при 85°С в течение 45 минут.

Пример 4:

Плиту из искусственного мрамора (основу) погружают в водный раствор HCl с объемной концентрацией 3,5% на 40 секунд при 25°С. Основу промывают водой 3 раза и затем основу оставляют сушиться.

К перемешиваемому с помощью магнитной мешалки водно-спиртовому раствору этанол/вода (80 млм этанола; 20 мл H2O) прибавляют 1 мл соляной кислоты. Прибавляют 55 мл TEOS (тетраэтилортосиликата) и 25 мл GLYMO (3- глицидоксипропилтриметоксисилана). Раствор оставляют перемешиваться в течение 10 минут и затем прибавляют 25 г оксида кремния с размером частиц равным 6 микрометров. Смесь оставляют перемешиваться в течение 5 минут и затем наносят на основу.

Ее оставляют сушиться в сушильном шкафу при 85°С в течение 45 минут.

Путем сочетания нового прочного покрытия на основе микро- и/или нанонаполнителей и разработанной матрицы на основе силановых (фосфонатных) связей и данной методики сцепления с основой:

- Было получено устойчивое покрытие на основе.

- Было достигнуто увеличение прочности основы.

- Было достигнуто увеличение устойчивости основы к царапанию.

- Было улучшено сцепление покрытия с основой, так как были образованы химические связи между покрытием и полиэфирной смолой.

- Были повышены химическая устойчивость и устойчивость к моющим средствам испытуемых образцов.

- Была обеспечена работа при низких температурах.

- Работа осуществляется в среде с низкой токсичностью, поскольку используемым растворителем является водная или водно-спиртовая среда, предотвращая, таким образом, выбросы вредных легколетучих веществ, и при отсутствии риска раздражения или других рисков для здоровья человека, работающего с раствором.

Пример 5: Испытание на разъедание

Некоторые мраморные плиты обтесывали и затем провели испытание на разъедание и образование пятен, сравнивая в этом отношении с необтесанными образцами. Эффект заключается в том, что обтесанные образцы были без покрытия и легко подвергались воздействию соляной кислоты.

Участки, на которых наблюдалось наличие оставшегося без изменения покрытия. В данном случае полученная прочность достигает 6 по шкале Мооса, по сравнению с 3 для необработанного образца. Наблюдается некоторое расщепление, но не наблюдается никаких царапин, равно как и не происходит потери материала.

При поливе соляной кислотой и едкой щелочью не возникает образование пузырей, при этом не происходит никакой реакции до тех пор, пока не пройдет несколько часов. Для сравнения, необработанный образец быстро разъедается и мрамор незамедлительно разрушается.

Способ, относящийся к изобретению, позволяет успешно выполнить следующие особые задачи:

- Улучшение противоизносных свойств без изменения естественного внешнего вида основы.

- Он не оказывает воздействия на другие свойства конечного продукта (изгибание, устойчивость к удару, пригодность для обработки, физические характеристики, механические свойства и т.д.).

- С помощью данной новой обработки создают устойчивое покрытие, которое имеет длительный срок службы, в основном благодаря превосходному сцеплению с основой, которое создается за счет возникновения сильных взаимодействий электростатического, ковалентного характера и т.д. между покрытием и основой.

- Он работает для широкого ряда каменных основ на основе смеси каменных наполнителей, агломерированной с помощью органического связующего. Связующее, применяемое в качестве связующего компонента для каменного материала, может быть как термоотверждаемым, так и термопластичным. Природа минерала меняется в соответствии с петрографическим происхождением выбранного природного камня (мрамор, известняк, кварц, гранит и т.д.).

- Он предотвращает проблемы с агломерацией при обработке в большом объеме.

- Он снижает образование отходов после процесса обработки: уменьшение отбраковки поцарапанных изделий.

- Дополнительные затраты на готовый продукт являются минимальными.

- Отсутствует риск для окружающей среды или риск для здоровья, поскольку они являются способами обработки на основе растворителей без летучих веществ.

- В результате работы при низкой температуре, можно получать изделия без видимой потери качества, в отличие от того, что может происходить при более агрессивных системах нанесения, таких как системы с применением плазмы или коронного разряда.

Изобретение относится к способу нанесения покрытия на основу каменного типа, к доске, изготовленной из каменного материала, и к составу для нанесения покрытия на объект в форме доски. Способ заключается в создании слоя на всей поверхности каменной основы. Он включает нанесение на основу матрицы покрытия, включающей органическое вещество и наполнители, содержащие неорганические наночастицы и/или микрочастицы, связывание вышеуказанной матрицы к основе путем процесса самосборки и/или процесса связывания за счет образования ковалентных, электростатических, ван-дер-ваальсовых или водородных связей, и сушку матрицы. Изобретение обеспечивает увеличение прочности основы каменного типа, химической устойчивости и устойчивости к износу и царапанию. 3 н. и 9 з.п. ф-лы, 8 ил., 5 пр.

1. Способ нанесения покрытия на основу каменного типа, при этом вышеуказанная основа каменного типа основана на смеси каменных агрегатов с известковыми материалами и/или доломитовыми известняками, агломерированной с помощью первого связующего, при этом вышеуказанный способ включает образование слоя поверх указанной основы, отличающийся тем, что он включает следующие стадии:

нанесение на указанную основу матрицы покрытия, включающей, по меньшей мере, одно органическое вещество, выбранное из органосиланов, органофосфонатов, поликарбоновых соединений, соединений на основе триазиновых гетероциклов и наполнители, содержащие неорганические наночастицы и/или микрочастицы;

связывание вышеуказанной матрицы с основой путем проведения процесса самосборки и/или за счет процесса связывания путем образования ковалентных, электростатических, ван-дер-ваальсовых или водородных связей; и

сушку указанной матрицы,

где указанное органическое вещество и/или указанные наночастицы и/или микрочастицы функционализированы молекулами с по меньшей мере одной из следующих функциональных групп: Si-OH, SiOR (R = органическое соединение) или Si-Cl, альдегидной или кетонной или COOH, NH2, фосфатной, фосфонатной, сульфонатной, сульфатной, причем вышеуказанные наночастицы и/или микрочастицы неорганического наполнителя выбраны из оксидов, карбидов, боридов, нитридов металлов или полуметаллов, выбранных из группы, включающей оксид алюминия, карбид бора, нитрид бора, силикаты, стеклянные микросферы, карбид кремния, оксид кремния, кварц, оксид меди, микро- и нановолокна, n-Na2SiO3 или их сочетания.

2. Способ по п.1, отличающийся тем, что вышеуказанная матрица покрытия имеет в составе органическое связующее на водной основе, водный, спиртовой, водно-спиртовой растворитель и ускоритель реакции.

3. Способ по п.1 или 2, отличающийся тем, что нанесение вышеуказанной матрицы покрытия на основу осуществляют путем соосаждения органического вещества и наночастиц и/или микрочастиц.

4. Способ по п.1 или 2, отличающийся тем, что вышеуказанная сушка матрицы включает стадию подвода тепла к основе с нанесенным покрытием для ускорения процесса отщепления воды у свободных функциональных групп и улучшения их сшиваемости.

5. Доска, изготовленная из каменного материала, включающего натуральную известковую основу или каменный агломерат, включающий известковые вещества и/или доломитовые известняки, со слоем покрытия, полученным по способу по одному из пп.1-4.

6. Доска по п.5, отличающаяся тем, что указанный слой покрытия имеет толщину в интервале от 100 нанометров до 500 микрометров.

7. Доска по п.5 или 6, отличающаяся тем, что указанный слой покрытия содержит неорганические микро- и/или наночастицы высокой прочности, состоящие из по меньшей мере одного вещества, выбранного из: оксида алюминия, карбида бора, нитрида бора, силикатов, стеклянных микросфер, карбида кремния, оксида кремния, кварца, оксида меди, микро- и нановолокон, n-Na2SiO3 или их сочетания.

8. Состав для нанесения покрытия на объект в форме доски, выполненной из основы каменного типа, при этом вышеуказанная основа основана на смеси каменных агрегатов с известковыми материалами и/или доломитовыми известняками, агломерированной при помощи первого связующего, отличающийся тем, что вышеуказанный состав содержит, по меньшей мере, одно органическое вещество, выбранное из органосиланов, органофосфонатов, поликарбоновых соединений, соединений на основе триазиновых гетероциклов, и наполнители, содержащие неорганические наночастицы и/или микрочастицы;

где указанное органическое вещество или указанные неорганические наночастицы или микрочастицы функционализированы молекулами, содержащими, по меньшей мере, одну из следующих групп: Si-OH, SiOR (R = органическое соединение) или Si-Cl, альдегидную или кетонную или COOH, NH2, фосфатные, фосфонатные, сульфонатные, сульфатные,

причем вышеуказанные наночастицы и/или микрочастицы неорганического наполнителя выбраны из оксидов, карбидов, боридов, нитридов металлов или полуметаллов, выбранных из группы, включающей оксид алюминия, карбид бора, нитрид бора, силикаты, стеклянные микросферы, карбид кремния, оксид кремния, кварц, оксид меди, микро- и нановолокна, n-Na2SiO3 или их сочетания.

9. Состав по п.8, содержащий органическое вещество на водной основе, водный, спиртовой, водно-спиртовой растворитель и ускоритель реакции.

10. Состав по п.8 или 9, отличающийся тем, что вышеуказанный органосилан выбирают из группы веществ, включающей TEOS (тетраэтилортосиликат), гамма-метакрилоксипропилтриметоксисилан, BTSE (1,2-бис(триэтоксисилил)этан), гексадецилтриметоксисилан, 3-глицидоксипропилтриметоксисилан, дихлор(дифенил)силан, дихлордиметилсилан; а также вышеуказанные соединения на основе триазиновых гетероциклов, или содержащие триазиновые группы или содержащие свободные аминогруппы, или содержащие диамино-ПЭГ группу.

11. Состав по п.8 или п.9, где вышеуказанные наночастицы и микрочастицы выбирают из группы веществ, включающей оксид алюминия, карбид бора, нитрид бора, силикаты, стеклянные микросферы, карбид кремния, оксид кремния, кварц, оксид меди, микро- и нановолокна, n-Na2SiO3 или их сочетание.

12. Состав по п.11, отличающийся тем, что вышеуказанные нано- и микрочастицы функционализированы любой из фосфонатной, амино, альдегидной, сульфонатной, сульфатной, карбоксильной групп или органосиланами.

| WO 2009032988 A1, 12.03.2009 | |||

| CN 101555308 A, 14.10.2009 | |||

| WO 2006042116 A2, 20.04.2006 |

Авторы

Даты

2015-10-20—Публикация

2010-12-15—Подача