ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к новым тонерам и способам их получения. Более конкретно, настоящее описание изобретения относится к тонерам, изготовленным способами агрегации эмульсии, имеющим сверхнизкую температуру плавления. В вариантах осуществления изобретения, тонеры по настоящему изобретению могут быть на основе биологического сырья.

УРОВЕНЬ ТЕХНИКИ

Традиционные тонеры с ультранизкой температурой плавления (ULM) на основе сложного полиэфира имеют в результате снижение минимальной температуры термического закрепления (MFT) на около 20°С. Снижение MFT достигается за счет введения кристаллической смолы в количествах от около 5 до около 10%. Хотя добавление большего количества кристаллической смолы (от около 10 до около 20%) может снижать MFT, кристаллические свойства, т.е. проводимость, ухудшают электрические характеристики.

Дальнейшее снижение MFT тонеров без ухудшения электрических характеристик тонеров остается желательным.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее описание относится к тонерам и способам изготовления этих тонеров. В вариантах осуществления изобретения, тонер по настоящему изобретению включает, по меньшей мере, одну аморфную смолу, по меньшей мере, одно гелеобразующее вещество и, необязательно, один или более компонентов, выбранных из группы, состоящей из аморфных смол, восков, коагулянтов, пигментов и их комбинаций.

Тонер по настоящему описанию включает полученный способом агрегации эмульсии тонер, включающий ядро, включающее, по меньшей мере, одну аморфную смолу, по меньшей мере, одно гелеобразующее вещество и, необязательно, одну или несколько аморфных смол, восков, коагулянтов, пигментов и их комбинаций, где тонер имеет минимальную температуру термического закрепления от около 100°С до около 130°С.

По меньшей мере, одна аморфная смола может быть смолой на основе биологического сырья.

MFT или минимальная температура закрепления ЕА-тонеров может быть снижена на от около 20°С до около 35°С, при этом тонер имеет эффективные электрические характеристики. MFT измеряется как температура, при которой получают приемлемые уровни адгезии тонера. В вариантах осуществления изобретения, MFT представляет собой температуру, при которой обеспечивается тонер с глянцем около 40 единиц блеска Gardner Gloss Units (gu).

Тонеры могут включать ядро, содержащее пигмент, загуститель и смолу, капсулированное аморфной смолой. Загуститель применяется вместо кристаллической смолы, и механизм получения тонеров со сверхнизкой температурой плавления основан на миграции ядра с низкой вязкостью, оставляющего смолу из оболочки на поверхности бумаги.

Тонеры со сверхнизкой температурой плавления (SLM), применяемые здесь, в вариантах осуществления изобретения, включают тонеры со снижением MFT на около 20°С до около 40°С по сравнению с традиционными ЕА-тонерами. Тонер с SLM может иметь MFT от около 100°С до около 130°С, от около 105°С до около 125°С, от около 110°С до около 120°С.

Любая тонерная смола может применяться в способах по настоящему описанию. Такие смолы, в свою очередь, могут быть изготовлены из любого подходящего мономера или мономеров любым подходящим способом полимеризации.

Смолы в соответствии с настоящим описанием, могут включать смолы на основе биологического сырья, которое получают из биологического источника, такого как растительное масло. Биосмола включает, например, смолу, в которой, по меньшей мере, часть смолы получают из природного биологического материала, например животных, растений, их комбинаций и тому подобное.

Смола на основе биологического сырья может представлять собой аморфную смолу, такую как сложные полиэфиры, полиамиды, полиимиды, полиизобутираты и полиолефины, их комбинации и тому подобное, как, например, сложные полиэфиры, полученные из мономеров, включающих жирную димерную кислоту или димерный диол соевого масла, D-изосорбид и/или аминокислоты, такие как L-тирозин и глутаминовая кислота.

Смолы на основе биологического сырья могут включать природный триглицерид растительных масел (например, рапсового масла, соевого масла, подсолнечного масла), или фенольные растительные масла, такие как жидкость скорлупы орехов кешью (CNSL), их комбинации, и тому подобное.

Полимерные смолы на основе биологического сырья включают сложные полиэфиры, полученные из мономеров, включая дикарбоновую кислоту, такую как азелаиновая кислота, янтарная кислота, циклогександионовая кислота, нафталиндикарбоновая кислота, изофталевая кислота, терефталевая кислота и их комбинации, и, необязательно, этиленгликоль, пропиленгликоль и 1, 3-пропандиол.

Полимерная смола на основе биологического сырья может быть на основе диметилнафталин-2,6-дикарбоксилата или циклогексан-1,4-дикарбоновой кислоты. Аморфные смолы на основе биологического сырья включают коммерчески доступные смолы от Advanced Image Resources, Cognis Corp или Croda Ltd.

Аморфная смола на основе биологического сырья может иметь температуру стеклования (Tg) от около 40°С до около 90°С, от около 45°С до около 75°С, среднемассовую молекулярную массу (Mw) от около 1,500 до около 100,000, от около 2,000 до около 90,000, среднюю молекулярную массу (Mn) от около 1,000 до около 50,000, от около 2,000 до около 25,000, молекулярно-массовое распределение (Mw/Mn или PD/PDI) от около 1 до около 20, от около 2 до около 15 и соотношение углерод/кислород от около 2 до около 6, от около 3 до около 5. Комбинированные смолы могут иметь вязкость расплава от около 10 до около 100,000 Па*с при температуре около 130°С, от около 50 до около 10,000 Па*с.

Аморфная смола на основе биологического сырья может присутствовать в количествах от около 0 до около 90% по массе компонентов тонера, от около 20 до около 80%.

Полученная в результате аморфная смола на основе биологического сырья может иметь кислотное число менее чем около 30 мг КОН/г смолы, от около 5 до около 30 мг КОН/г смолы, от около 7 до около 25 мг КОН/г смолы.

Смола на основе биологического сырья может иметь отношение углерода к кислороду от около 1,5 до около 7, от около 2 до около 6, от около 2,5 до около 5. (Соотношение С/О может быть определено посредством теоретического расчета, произведенного путем нахождения отношения массовых % углерода к массовых % кислорода.)

Продукты могут быть проверены на предмет, получены ли они из нефти или из возобновляемых ресурсов посредством датирования по радиоактивному углероду (14С). В настоящее время количественное изотопное соотношение 14С/12С для углерода из биологического сырья составляет около 1×10-12. В отличие от этого ископаемый углерод не содержит радиоактивных изотопов углерода.

Смола может быть получена способами конденсации или эмульсионной полимеризации.

Смолы на основе биологического сырья могут применяться отдельно или с любой другой подходящей смолой при образовании тонера.

Другие смолы включают смолы на основе сложных полиэфиров. Смолы на основе сложных полиэфиров включают кристаллические, аморфные, их комбинации и тому подобное. Смолы на основе сложных полиэфиров могут быть линейными, разветвленными, их комбинациями и тому подобное. Смолы также могут включать смесь аморфной смолы на основе сложных полиэфиров и кристаллической смолы на основе сложных полиэфиров.

Смола может представлять собой смолу на основе сложных полиэфиров, образованную путем взаимодействия диола с двухосновной кислотой или сложным диэфиром в присутствии необязательного катализатора.

Примеры органических диодов включают алифатические диолы с от около 2 до около 36 атомами углерода, применяемые в количестве от около 45 до около 50 мол. % от количества смолы.

Примеры двухосновной кислоты или сложных диэфиров включают двухосновные карбоновые кислоты или сложные диэфиры, применяемые в количестве от около 45 до около 52 мол. % от количества смолы.

Примеры катализаторов поликонденсации включают тетраалкилтитанаты, алкоголяты алюминия или их смеси и применяются в количествах от около 0,01 до около 5 мол. %, исходя из начальной двухосновной кислоты или сложного диэфира. Аморфная смола, применяемая в ядре, может быть линейной.

Аморфная смола на основе сложных полиэфиров может быть разветвленной смолой. Используемый здесь термин "разветвленная" или "разветвление" включает разветвленные смолы и/или поперечно сшитые смолы. Агенты разветвления включают, например, поливалентную поликислоту, применяемую в количествах от около 0,1 до около 5 мол. % от количества смолы.

Линейные или разветвленные ненасыщенные сложные полиэфиры, выбранные для реакций, включают как насыщенные, так и ненасыщенные двухосновные кислоты (или ангидриды) и двухатомные спирты (гликоли или диолы).

Аморфная смола может представлять собой аморфную смолу с низкой молекулярной массой (MW), иногда называемую олигомером, имеющим Mw от около 500 до около 10,000 дальтон (d), от около 1000 до около 5000 d, от около 1500 до около 4000 d; Tg от около 58,5°С до около 66°С, от около 60°С до около 62°С, температуру размягчения от около 105°С до около 118°С, от около 107°С до около 109°С и кислотное число от около 8 до около 20 мг КОН/г, от около 9 до около 16 мг КОН/г, от около 11 до около 15 мг КОН/г.

Аморфная смола может представлять собой аморфную смолу с высокой MW. Аморфная смола на основе сложных полиэфиров с высокой MW может иметь, например, величину Mn от около 1,000 до около 10,000, от около 2,000 до около 9,000, от около 3,000 до около 8,000; величину Mw больше чем 45,000, от около 45,000 до около 150,000, от около 50,000 до около 100,000, от около 63,000 до около 94,000. PD имеет значение выше чем около 4, например от около 4 до около 20, от около 5 до около 10, от около 6 до около 8, температура плавления от около 30°С до около 140°С, от около 75°С до около 130°С, от около 100°С до около 125°С; и Tg от около 53°С до около 58°С, от около 54,5°С до около 57°С.

Аморфная смола(ы), обычно присутствует в количествах, например, от около 50 до около 90 масс.%, от около 60 до около 85 масс.%.

Комбинированные аморфные смолы могут иметь вязкость расплава от около 10 до около 1,000,000 Па*с при температуре около 130°С, от около 50 до около 100,000 Па*с.

От около 1% до около 100% по массе аморфной смолы на основе сложных полиэфиров с высокой MW могут быть разветвленными или сшитыми, от около 2% до около 50%.

Гелеобразующее вещество или загуститель применяется при формировании тонера. Загуститель образует гелеподобный материал при низких температурах, но, при нагревании, материал течет (почти как вода) из-за низкой вязкости. Загуститель обеспечивает резкое изменение вязкости, чтобы сделать возможными легкооплавкие свойства за счет резкого фазового перехода.

Загустители включают полиамиды. Загуститель может включать в себя полимеризующуюся эпоксидную смолу. По меньшей мере, один из загустителей может быть композиционным материалом, включающим полимеризующуюся эпоксидную смолу, которая химически функционализирована или этиленненасыщенными группами, углеводородными группами, или их комбинациями, и полиамидную смолу на основе полимеризующейся жирной кислоты и полиамина, и необязательный реактивный разбавитель, который необязательно содержит ненасыщенные функциональные группы.

Компонент эпоксидной смолы может включать диглицидиловые простые эфиры любых эпоксидных смол на основе полифенола, эпоксидных смол на основе полиола, или их смесей. Эпоксидная смола на основе полифенола может представлять собой бисфенол А-со-эпихлоргидриновую смолу. Эпоксидная смола на основе полиола может представлять собой дипропиленгликоль-со-эпихлоргидриновую смолу.

Эпоксидные смолы имеют Mw от около 200 до около 800, от около 300 до около 700. Эпоксидные смолы могут включать эпоксидные смолы на основе бисфенола А или смолы на основе дипропиленгликоля от Dow Chemical Corp. Могут применяться другие материалы на эпоксидной основе, происходящие из природных источников, такие как, эпоксидированные триглицериды жирных сложных эфиров растительного или животного происхождения, например эпоксидированное льняное масло, рапсовое масло и тому подобное. Эпоксисоединения, полученные из растительных масел, имеются у Arkema Inc.

Полиамид может включать смолу, полученную из полимеризованной жирной кислоты, включая пальмовое масло, рапсовое масло, касторовое масло, и тому подобное, и их комбинации, углеводородную димерную кислоту, приготовленную из исходных димеризованных С-18 ненасыщенных кислот, таких как олеиновая кислота, линолевая кислота и тому подобное, и полиамина, т.е. диамина, такого как алкилендиамины, поли(алкиленокси)диамины и тому подобных, и сополимеров полиамидов, таких как сложные полиэфирполиамиды и простые полиэфиры-полиамиды.

Может применяться одна или более полиамидная смола. Коммерчески доступные поставщики полиамидных смол включают Cognis Corp.и Arizona Chemical Co.

Подходящие загустители включают амидные загустители, описанные в патентах США №7,531,582, 7,276,614 и 7,279,587, и в Публикации США №20110263890, описания каждого из которых включены сюда посредством отсылки во всей их полноте.

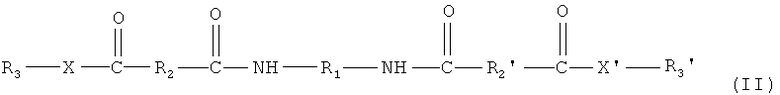

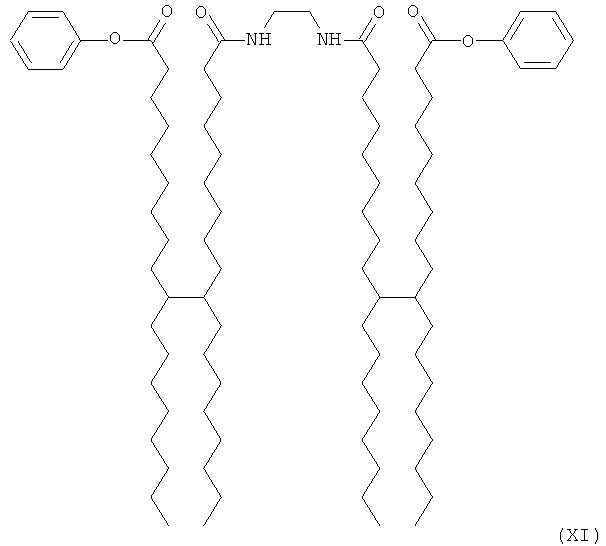

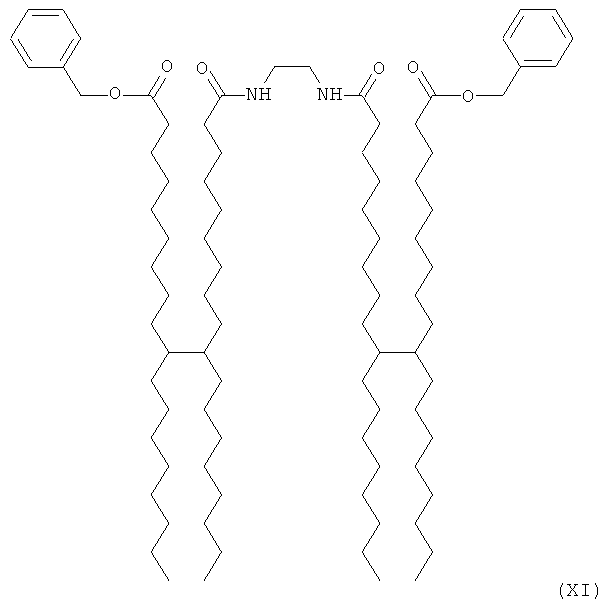

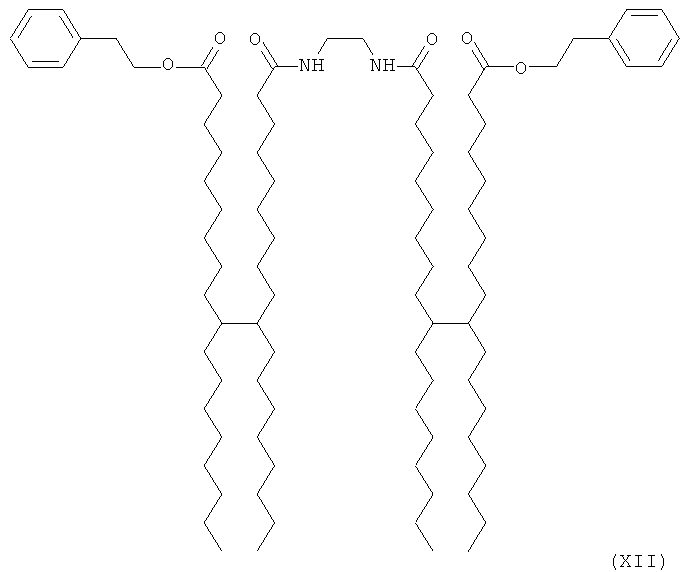

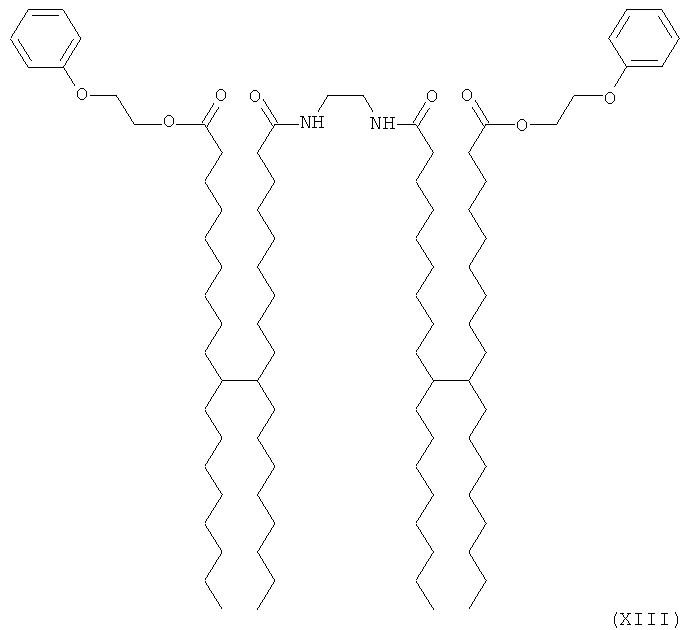

Амидный загуститель может представлять собой соединение формулы

в котором:

R1 представляет собой:

(i) алкиленовую группу, которая представляет собой двухвалентную алифатическую группу или алкильную группу, включающую линейные и разветвленные, насыщенные и ненасыщенные, циклические и ациклические, и замещенные и незамещенные алкиленовые группы, могут присутствовать гетероатомы, имеющую от около 1 до около 12 атомов углерода, от около 1 до около 8, от около 2 до около 5 атомов углерода;

(ii) ариленовую группу, которая представляет собой двухвалентную ароматическую группу или арильную группу, включающую замещенные и незамещенные ариленовые группы, и где могут присутствовать гетероатомы, имеющую от около 1 до около 15 атомов углерода, от около 3 до около 10, от около 5 до около 8 атомов углерода;

(iii) арилалкиленовую группу, которая представляет собой двухвалентную арилалкильную группу, включающую замещенные и незамещенные арилалкиленовые группы, где алкильная часть арилалкиленовой группы может быть линейной или разветвленной, насыщенной или ненасыщенной, и циклической или ациклической, и где гетероатомы могут присутствовать или в арильной, или в алкильной части арилалкиленовой группы, имеющей от около 6 до около 32 атомов углерода, от около 7 до около 22, от около 8 до около 12 атомов углерода; или

(iv) алкилариленовую группу, которая представляет собой двухвалентную алкиларильную группу, включающую замещенные и незамещенные алкилариленовые группы, где алкильная часть алкилариленовой группы может быть линейной или разветвленной, насыщенной или ненасыщенной, и циклической или ациклической, и где гетероатомы могут присутствовать или в арильной, или в алкильной части алкилариленовой группы, имеющей от около 5 до около 32 атомов углерода, от около 6 до около 22, от около 7 до около 15 атомов углерода,

каждый R2 и R2', независимо от другого, представляет собой:

(i) алкиленовые группы, имеющие от около 1 до около 54 атомов углерода, от около 1 до около 48, от около 3 до около 36 атомов углерода;

(ii) ариленовые группы, имеющие от около 5 до около 15 атомов углерода, от около 6 до около 13, от около 7 до около 10 атомов углерода;

(iii) арилалкиленовые группы, имеющие от около 6 до около 32 атомов углерода, от около 7 до около 30, от около 8 до около 15 атомов углерода; или

(iv) алкилариленовые группы, имеющие от около 6 до около 32 атомов углерода, от около 7 до около 22, от около 8 до около 15 атомов углерода;

каждый R3 и R3', независимо от другого, представляет собой или

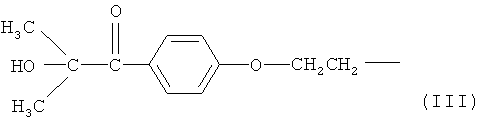

(а) фотоинициирующие группы, такие как группы, полученные из 1-(4-(2-гидроксиэтокси)фенил)-2-гидрокси-2-метилпропан-1-она, формулы

,

,

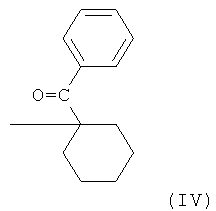

группы, полученные из 1-гидроксициклогексилфенилкетона, формулы

,

,

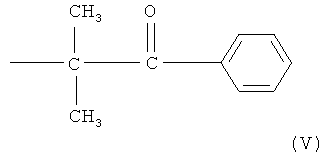

группы, полученные из 2-гидрокси-2-метил-1-фенилпропан-1-один, формулы

,

,

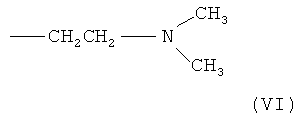

группы, полученные из N,N-диметилэтаноламина или N,N-диметилэтилендиамина, формулы

,

,

или тому подобное, или

(b) группу, которая представляет собой:

(i) алкильную группу (включающую линейные и разветвленные, насыщенные и ненасыщенные, циклические и ациклические, и замещенные и незамещенные алкильные группы, и где в алкильной группе могут присутствовать гетероатомы), имеющую от около 2 до около 100 атомов углерода, от около 3 до около 60, от около 4 до около 30 атомов углерода;

(ii) арильную группу (включающую замещенные и незамещенные арил группы, и где в арильной группе могут присутствовать гетероатомы), имеющую от около 5 до около 100 атомов углерода, от около 6 до около 60, от около 7 до около 30 атомов углерода, такую как фенил или тому подобное;

(iii) арилалкильную группу (включающую замещенные и незамещенные арилалкильные группы, в которых алкильная часть арилалкильной группы может быть линейной или разветвленной, насыщенной или ненасыщенной, циклической или ациклической, и где гетероатомы могут присутствовать или в арильной, или в алкильной части арилалкильной группы), имеющую от около 5 до около 100 атомов углерода, от около 6 до около 60, от около 7 до около 30 атомов углерода, такую как бензил или тому подобное; или

(iv) алкиларильную группу (включающую замещенные и незамещенные алкиларильные группы, в которых алкильная часть алкиларильной группы может быть линейной или разветвленной, насыщенной или ненасыщенной, и циклической или ациклической, и где гетероатомы могут присутствовать или в арильной, или в алкильной части алкиларильной группы), имеющую от около 5 до около 100 атомов углерода, от около 6 до около 60, от около 7 до около 30 атомов углерода, такую как толил или тому подобное;

и каждый Х и X', независимо от другого, представляет собой атом кислорода или группу формулы -NR4-, в которой R4 представляет собой:

(i) атом водорода;

(ii) алкильную группу, включающую линейные и разветвленные, насыщенные и ненасыщенные, циклические и ациклические, и замещенные и незамещенные алкильные группы, и где в алкильной группе могут присутствовать гетероатомы, имеющую от около 5 до около 100 атомов углерода, от около 6 до около 60, от около 7 до около 30 атомов углерода;

(iii) арильную группу, включающую замещенные и незамещенные арильные группы, и где в арильной группе могут присутствовать гетероатомы, имеющую от около 5 до около 100 атомов углерода, от около 6 до около 60, от около 7 до около 30 атомов углерода;

(iv) арилалкильную группу, включающую замещенные и незамещенные арилалкильные группы, в которых алкильная часть арилалкильной группы может быть линейной или разветвленной, насыщенной или ненасыщенной, и циклической или ациклической, и где гетероатомы могут присутствовать или в арильной, или в алкильной части арилалкильной группы, имеющую от около 5 до около 100 атомов углерода, от около 6 до около 60, от около 7 до около 30 атомов углерода; или

(v) алкиларильную группу, включающую замещенные и незамещенные алкиларильные группы, в которых алкильная часть алкиларильной группы может быть линейной или разветвленной, насыщенной или ненасыщенной, и циклической или ациклической, и где гетероатомы могут присутствовать или в арильной, или в алкильной части алкиларильной группы, имеющую от около 5 до около 100 атомов углерода, от около 6 до около 60 атомов углерода, от около 7 до около 30 атомов углерода;

где заместители в замещенных алкил, арил, алкилен, арилен, арилалкилен, алкиларилен, арилалкил и алкиларил группах могут представлять собой атомы галогена, группы простого эфира, альдегидные группы, цианогруппы, пиридин группы, пиридиний группы, кетон группы, группы сложного эфира, амидные группы, карбонильные группы, тиокарбонильные группы, сульфатные группы, сульфонатные группы, группы сульфоновой кислоты, сульфидные группы, сульфоксидные группы, фосфиновые группы, фосфониевые группы, фосфатные группы, нитрильные группы, меркапто-группы, нитрогруппы, нитрозогруппы, сульфоновые группы, ацильные группы, группы ангидрида кислоты, азидогруппы, азогруппы, цианатные группы, изоцианатные группы, тиоцианатные группы, изотиоцианатные группы, карбоксилатные группы, группы карбоновой кислоты, уретановые группы, карбамидные группы, их смеси, и тому подобное, и где два или более заместителя могут быть соединены с образованием кольца; и

где гетероатом представляет собой О, N, S, Si, P, В и тому подобное.

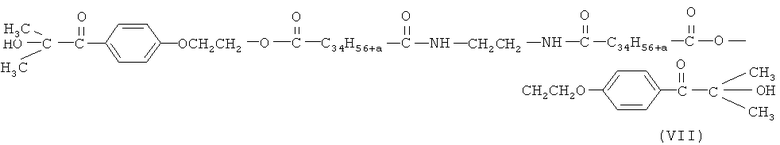

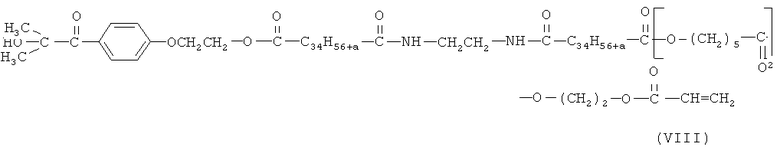

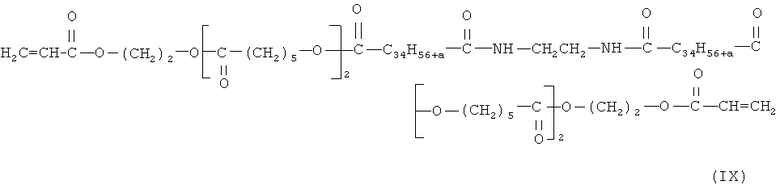

Загуститель может включать смесь следующих соединений:

,

, ,

,

и

в которых -С34Н56+а- представляет собой разветвленную алкиленовую группу, которая может включать ненасыщенность и циклические группы, где переменная "а" представляет собой целое число из 0-12.

Могут применяться соединения со следующими общими структурами:

,

,

,

,

, или

, или

,

,

Загуститель может иметь Mn от около 500 до около 100,000, от около 750 до около 10,000, от около 1000 до около 5000. Аминовое число полиамидной смолы может быть от около 0 до около 10, от около 1 до около 5. Загуститель может присутствовать в количествах от около 1 до около 20% от массы компонентов тонера, от около 2 до около 10%.

К смеси смолы могут быть добавлены красящие вещества. Различные известные подходящие красящие вещества, такие как красители, пигменты, смеси красителей, смеси пигментов, смеси красителей и пигментов, и тому подобное, могут быть включены в тонер. Красящее вещество может быть добавлено в количествах от около 0.1 до около 35 масс.% относительно тонера, от около 1 до около 15 масс.%, от около 3 до около 10 масс.%.

При получении латексов применяли растворители, чтобы обеспечить образование стабильных латексов без поверхностно-активного вещества. Растворители, которые иногда относят к агентам инверсии фаз, могут применяться для образования латекса, включающего смолу на основе биологического сырья, пигмент и загуститель. Растворители могут включать ацетон, толуол, тетрагидрофуран, метилэтилкетон, дихлорметан, их комбинации, и тому подобное.

Растворители могут применяться в количестве, например, от около 1 до около 25 масс.% от количества смолы, от около 2 до около 20 масс.%, от около 3 до около 15 масс.%.

Эмульсия может также включать воду, такую как деионизированная вода (DIW), в количествах от около 30% до около 95%, от около 35 до около 60%, при температурах плавления или размягчения смолы, от около 20°С до около 120°С, от около 30°С до около 100°С.

Эмульсия смолы может включать одно, два или более поверхностно-активных веществ. Поверхностно-активные вещества могут быть выбраны из ионных поверхностно-активных веществ и неионогенных поверхностно-активных веществ. Поверхностно-активное вещество может добавляться в виде твердого вещества или в виде раствора с концентрацией от около 5% до около 100% (чистое поверхностно-активное вещество) по массе, от около 10% до около 95 масс.%. Поверхностно-активное вещество может применяться таким образом, чтобы присутствовать в количестве от около 0,01 до около 20 масс.% от количества смолы, от около 0,1 до около 16 масс.%, от около 1 до около 14 масс.%.

Таким образом, процесс может включать контактирование, по меньшей мере, одной смолы с загустителем и поверхностно-активным веществом с образованием смоляной смеси, контактирование смоляной смеси с раствором пигмента, необязательного поверхностно-активного вещества и водой для образования эмульсии латекса с фазовой инверсией, дистилляцию латекса для удаления смеси вода/растворитель в дистилляте и получение латекса.

Загуститель и смола могут быть предварительно смешаны в растворителе с образованием смоляной смеси. Загуститель может быть добавлен к смоле после растворения в растворителе с образованием смоляной смеси.

Смоляная смесь затем может быть нагрета до от около 25°С до около 90°С, от около 30°С до около 85°С. Нагревание необязательно проводить при постоянной температуре, но температура может варьироваться.

Пигмент, необязательно в дисперсии, может быть смешан с нейтрализующим веществом или раствором основания (например, бикарбоната натрия) и необязательным поверхностно-активным веществом в DIW для формирования раствора с фазовой инверсией. Смоляная смесь может затем быть введена в контакт с раствором с фазовой инверсией с образованием нейтрализованного раствора. Раствор с фазовой инверсией может затем быть введен в контакт с смоляной смесью для нейтрализации кислотных концевых групп в смоле, и образования однородной дисперсии частиц смолы через фазовую инверсию. Растворители сохраняются как в частицах смолы, так и в водной фазе. Посредством вакуумной дистилляции удаляют растворители.

Пигмент, загуститель и/или поверхностно-активное вещество могут быть добавлены к одному или более компонентам смолы до, во время или после смешения в расплаве; до, во время или после добавления нейтрализующего вещества; перед добавлением нейтрализующего вещества; или добавляются к предварительно смешанной смеси перед смешением в расплаве.

Может быть образована эмульсия с непрерывной фазовой инверсией. Фазовая инверсия может осуществляться непрерывным добавлением водного щелочного раствора или основного реагента, необязательного поверхностно-активного вещества и/или водных композиций для создания эмульсии с фазовой инверсией. Перемешивание, хотя и не необходимо, может применяться для увеличения образования латекса. Перемешивание может проводиться со скоростью от около 10 оборотов в минуту (rpm) до около 5,000 оборотов в минуту, от около 20 до около 2,000 оборотов в минуту, от около 50 до около 1,000 оборотов в минуту. Перемешивание необязательно должно быть с постоянной скоростью, и может варьироваться.

После инверсии фаз дополнительные поверхностно-активное вещество, вода и/или водный щелочной раствор необязательно могут быть добавлены для разбавления эмульсии с фазовой инверсией, хотя и не требуются. После инверсии фаз, эмульсия с фазовой инверсией может быть охлаждена до комнатной температуры (RT), например от около 20°С до около 25°С.

Содержание крупных частиц латекса может быть от около 0,01 до около 5 масс.%, от около 0,1 до около 3 масс.%. Содержание твердой фазы латекса может быть от около 5 до около 50 масс.%, от около 20 до около 40 масс.%. MW частиц смоляной эмульсии может быть от около 18,000 до около 26,000 г/м, от около 21,500 до около 25,000 г/м, от около 23,000 до около 24,000 г/моль. Необязательно воск также может быть соединен со смолой. Воск может быть предоставлен в виде восковой дисперсии, которая может включать один тип воска или смесь двух или более различных восков.

Воск может присутствовать в количестве от около 1 до около 25 масс.% относительно массы частиц тонера, от около 5 до около 20 масс.%. Воски могут быть кристаллическими или некристаллическими. Необязательно коагулянт также может быть соединен со смолой, загустителем, необязательным красителем и воском при формировании частиц тонера. Коагулянт может присутствовать в частицах тонера без учета дополнительных добавок и на основе массы сухого вещества, в количестве от около 0 до около 5 масс.% от массы частиц тонера, от около 0,01 до около 3 масс.%. Коагулянты, которые могут применяться, включают ионный коагулянт, такой как катионный коагулянт. Неорганические катионные коагулянты включают соли металлов.

Значение рН может регулироваться кислотой. Значение рН смеси может быть установлено на уровне от около 2 до около 5.

Основания могут применяться для повышения рН и ионизации агрегированных частиц, таким образом обеспечивая стабильность и предотвращая увеличение агрегатов в размерах, и могут включать гидроксид натрия, гидроксид калия, гидроксид аммония, гидроксид цезия и тому подобное. В тех случаях, когда агрегирующее вещество представляет собой полиионное агрегирующее вещество, это вещество может иметь любое желаемое число присутствующих полиионных атомов. Например, соединения полиалюминия имеют от около 2 до около 13, от около 3 до около 8 ионов алюминия, присутствующих в соединении.

Как только достигается желаемый конечный размер частиц тонера, величина рН смеси может быть откорректирована с помощью основания до значения от около 3 до около 10, от около 5 до около 9 для остановки роста тонера. Этилендиаминтетрауксусная кислота (EDTA) может быть добавлена как вспомогательное средство для доведения рН до необходимых значений. После агрегации, но до коалесценции, агрегированные частицы могут покрываться оболочкой. Любая смола, описанная выше в качестве подходящей для образования смолы ядра, может применяться в качестве оболочки. После агрегации до желаемого размера частиц и нанесения любой необязательной оболочки частицы могут затем коалесцировать до желаемой конечной формы, при этом коалесценция достигается, например, нагреванием смеси от около 45°С до около 100°С, от около 55°С до около 99°С, которое может быть около или выше Tg смол, и/или уменьшением скорости перемешивания, например, от около 100 до около 1,000 оборотов в минуту, от около 200 до около 800 оборотов в минуту. Слипшиеся частицы могут измеряться для определения коэффициента формы или округлости, например, с помощью анализатора Sysmex FPIA 2100, до тех пор, пока заданная форма не будет достигнута.

Частицы тонера могут также содержать другие необязательные добавки, например положительно или отрицательно заряженные регулирующие вещества и добавки, облегчающие течение.

Тонеры могут применяться как тонеры со сверх низкой температурой плавления. Частицы тонера могут иметь среднеобъемный диаметр от около 3 до около 25 мкм, от около 4 до около 15 мкм, от около 5 до около 12 мкм.

Кроме того, тонеры могут иметь определенное соотношение между молекулярной массой латексной смолы и молекулярной массой частиц тонера в результате агрегации эмульсии. Смола подвергается сшиванию в процессе обработки, и степень сшивания может регулироваться. Соотношение может быть лучше всего рассмотрено как молекулярное пиковое значение (Мр), которое представляет собой самый высокий пик Mw. Смола может иметь значение Мр от около 22,000 до около 30,000 d, от около 22,500 до около 29,000 d.

Частицы тонера могут входить в состав девелопера. Например, частицы тонера могут быть смешаны с частицами носителя для получения двухкомпонентной композиции девелопера.

ПРИМЕР 1

Настольный реактор фирмы Parr объемом 1 л оборудовали коротким конденсатором, входным клапаном для азота и магнитной мешалкой, связанной с контроллером. Сосуд заполняли около 292,28 г изосорбида, около 236,18 г янтарной кислоты и около 0,528 г FASCAT 4201 (оксид дибутилолова). Сосуд продували азотом, и алюминиевый блок, окружающий сосуд, нагревали таким образом, чтобы содержимое сосуда достигало 150°С в течение 50 мин. К тому времени, когда температура сосуда достигала 180°С, начиналась поликонденсация. Примерно 44 мл дистиллята отбирали за День 1. Сосуд оставляли нагреваться в течение ночи при 190°С.

На День 2 температуру повышали до около 220°С, и общее количество собранного дистиллята составило почти 50 мл. Давление снижали до около 0,09 Торр за период около 6 часов во время сбора дополнительного дистиллята. Реакцию проводили в течение 6 часов под вакуумом для увеличения молекулярной массы, которую проверяли по значению точки размягчения, измеренной путем каплепадения (Mettler FP90 центральный процессор с Mettler FP83HT dropping point cell). Как только соответствующая точка размягчения была достигнута, реакцию останавливали путем достижения атмосферного давления и извлечением полимера в алюминиевую емкость. Измельченный полимер анализировали с помощью гельпроникающей хроматографии (GPC), чтобы иметь Mn около 2,400 г/м, Mw около 3,800 г/м, начальную Tg около 66°С, согласно определению посредством дифференциальной сканирующей калориметрии (DSC), и кислотное число около 14 мг на г КОН.

Около 112,96 г смолы отмеряли в 2-литровый химический стакан, содержащий около 1129,6 г дихлорметана (DCM). Смесь перемешивали на скорости около 300 оборотов в минуту при комнатной температуре для растворения смолы. Около 1,05 г бикарбоната натрия и около 4,83 г DOWFAXTM 2A1, алкилдифенилоксид-дисульфонат от Dow Chemical Company (46,75 масс.%) отмеряли в реактор, представляющий собой 3-литровую колбу из стекла Ругех, содержащий около 700 г DIW. Раствор в стеклянном реакторе гомогенизировали со скоростью около 4,000 оборотов в минуту.

Затем раствор смолы медленно вливали в водный раствор, в то время как смесь продолжали гомогенизировать, при этом скорость гомогенизатора увеличивали до около 8,000 оборотов в минуту и гомогенизацию проводили в течение около 30 мин. После завершения гомогенизации реактор, представляющий собой стеклянную колбу, помещали в колбонагреватель и соединяли с аппаратом для дистилляции. Смесь перемешивали со скоростью около 200 оборотов в минуту, и температуру смеси повышали до около 50°С со скоростью около 1°С в минуту для отгонки DCM из смеси. Перемешивание продолжали при температуре около 50°С в течение 180 мин с последующим охлаждением на около 2°С в минуту до комнатной температуры. Продукт пропускали через 25 мкм сетчатый фильтр. Полученная в результате эмульсия смолы включала около 20.80 масс.% твердых веществ в воде, со средним размером частиц около 199,8 нм.

ПРИМЕР 2

Получение амидного загустителя из PRIPOL 1009, этилендиамина (EDA) и 2 феноксиэтанола структуры:

В 5-галлонный реактор, оборудованный механической мешалкой, добавляли около 6,55 кг PRIPOL 1009 (димерная кислота от Croda Corp.) с около 0,014 кг IRGAFOS 168, стабилизатора триарилфосфит от Ciba Specialty Chemicals. Смесь нагревали до около 90°С и перемешивали при 270 оборотах в минуту. EDA (около 0,378 кг) загружали в 1-литровый цилиндр с возможностью создавать давление, и наносили метки на шкалу, и цилиндр соединяли с реактором с помощью впускного клапана с трубкой из нержавеющей стали. EDA медленно загружали в реактор под давлением, и поток контролировали с помощью игольчатого вентиля. EDA добавляли за период 15 мин при скорости подачи около 21 г/мин. В реакторе возникал экзотермический эффект, в то время как добавляли EDA, и температура реактора повышалась до около 105°С. После добавления всего EDA реактор затем медленно нагревали в течение периода около 280 мин до около 155°С. Затем реактор выдерживали около 60 минут. Затем реактор охлаждали до около 90°С и добавляли толуол (около 9,48 кг), чтобы разбавить продукт.

После добавления толуола смесь охлаждали до комнатной температуры и добавляли 4-ди(метиламино)пиридин (DMAP) (около 0.066 кг) через воронку в верхнем загрузочном отверстии реактора. Затем медленно добавляли в реактор раствор N,N-дициклокарбодиимида (DCC) (около 1,05 кг) и толуола (около 0,47 кг) в течение 30 мин при скорости подачи около 51±5 г/мин. Возникал экзотермический эффект, и температуру реактора поддерживали ниже 30°С. После добавления смеси DCC/толуол навешивали 2-феноксиэтанол (около 0,684 кг) в 1 л химический стакан из нержавеющей стали и загружали в реактор через воронку в верхнем загрузочном отверстии и содержимое перемешивали в течение около 4 часов при около 25°С. Завершали реакцию синтеза, и твердые отходы побочного продукта (1,3-дициклогексилмочевина (DCU)) отделяли фильтрацией через 10 мкм мешочные фильтры.

Реактор и систему мешочного фильтра нагревали до около 45°С и реакционную взвесь выгружали из реактора и через фильтры путем создания избыточного давления в реакторе. Фильтрат, содержащий конечный продукт, собирали в съемный танк объемом 10 галлонов. Влажный осадок (около 1,1 кг) представлял собой отработанный побочный продукт. Влажный осадок промывали около 1 кг толуола, который добавляли в фильтрат в съемном танке. Фильтрат, содержащий конечный продукт, загружали обратно в реактор под давлением из съемного танка, и давали осесть в течение ночи при комнатной температуре. Толуол удаляли из фильтрата путем вакуумной дистилляции в реакторе, чтобы выделить конечный продукт.

После выгрузки продукт переносили в лотке из фольги в лабораторный вытяжной шкаф и оставляли для охлаждения в течение ночи. Конечный продукт представлял собой липкое твердое вещество с вязкой консистенцией.

ПРИМЕР 3

Получение латекса с гелеобразующим веществом и пигментом, капсулированного в частицы смолы на основе биологического сырья.

Около 93,1 г 100% по массе аморфной смолы на биологической основе из Примера 1 и около 14 г амидного гелеобразующего вещества из Примера 2 отмеряли в 2-х литровый химический стакан, содержащий около 1000 г DCM. Смесь перемешивали со скоростью около 300 оборотов в минуту при комнатной температуре для растворения смолы, образующей раствор.

Около 49,37 г дисперсии голубого пигмента (Pigment Blue 15:3) (около 17% по массе, содержащей 9 сотых частей (pph) додецилбензолсульфоновой кислоты, соль натрия, одновременно с около 1,33 г бикарбоната натрия и около 3,95 г DOWFAXTM 2A1, алкилдифенилоксид дисульфонат (коммерчески доступный от Dow Chemical Company) (около 47% по массе)) отмеряли в реактор, представляющий собой 3-литровую колбу из стекла Руrех, содержащий около 500 г DIW, получая водный раствор. Гомогенизацию водного раствора начинали со скоростью около 4,000 оборотов в минуту. Раствор смолы затем медленно вливали в водный раствор. Скорость гомогенизатора увеличивали до около 8,000 оборотов в минуту и гомогенизацию проводили в течение около 30 мин. После завершения гомогенизации стеклянную колбу реактора помещали в колбонагреватель и соединяли с аппаратом для дистилляции.

Смесь перемешивали со скоростью около 200 оборотов в минуту, и температуру смеси повышали до около 50°С со скоростью около 1°С в минуту для отгонки DCM из смеси. Перемешивание продолжали при около 50°С в течение 150 мин с последующим охлаждением на около 2°С в минуту до комнатной температуры. Продукт пропускали через 25 мкм сетчатый фильтр. Полученная в результате смоляная эмульсия включала около 18.37% по массе твердых веществ в воде со средним размером частиц около 220 нм.

ПРИМЕР 4

Получение ЕА-тонера.

В 2-литровом стеклянном реакторе, оборудованном верхнеприводной мешалкой, соединяли около 4,58 г DOWFAXTM 2A1 с около 479,74 г латекса из Примера 1, включающего смолу на биологическом сырье с инкапсулированным голубым пигментом и гелеобразующим веществом. Смесь охлаждали до около 8°С с помощью ледяной бани. После того как рН компонентов доводили до около 4,2 добавлением 0,1 N азотной кислоты, около 59,74 г раствора Al2(SO4)3 (1% по массе) добавляли в качестве флокулянта в процессе гомогенизации. Температуру смеси повышали до около 9,5°С при перемешивании со скоростью около 300 оборотов в минуту. Размер частиц контролировали с помощью счетчика Коултера (Coulter Counter), до тех пор, пока частицы с ядром не достигали среднеобъемного размера частиц около 3,92 мкм с GSD около 1.24.

Добавляли около 120,59 г 100% эмульсии амид/смола на биологическом сырье из Примера 3 (около 28,42% по массе) (приготовленной отдельно и без загустителя или пигмента), в результате получали частицы ядро-оболочка со средним размером частиц около 5,90 мкм и GSD около 1.35.

рН реакционной суспензии затем повышали до около 8, применяя около 4,62 г EDTA (около 39% по массе) и NaOH (около 4% по массе), чтобы остановить рост тонера. После остановки реакционную смесь нагревали до около 51°С, при этом рН имело значение около 7.2. Тонер быстро охлаждали после коалесценции, и конечный размер частиц составлял около 5,83 мкм, и среднеобъемное геометрическое стандартное отклонение (GSDv) составляло около 1.33.

Термическое закрепление

Тонер из Примера 4 был предоставлен для оценки термического закрепления с использованием прибора для термического закрепления XEROX IGEN3. Действовали в соответствии со стандартным технологическим процессом, где термически незакрепленные изображения тонера из Примера 4 и контрольного тонера (IGEN3 голубой тонер, коммерчески доступный от XEROX Corp.) наносили на бумагу Color Xpressions+(CX+90 г/м2) и бумагу DCEG 120 г/м2 (обе коммерчески доступные от XEROX Corp.). Масса тонера на единицу площади для термически незакрепленных изображений составила около 0,5 мг/см2. Оба, контрольный тонер, также как и тонер из Примера 4, термически закрепляли в широком диапазоне температур. Определяли холодный офсет, глянец, закрепление рельефа и характеристики переноса с оригинала.

Скорость процесса фьюзера устанавливали до 468 мм/сек (продолжительность контакта около 34 мс) и температуру фьюзерного валика варьировали от холодного офсета до горячего офсета или увеличивали до около 210°С для измерений глянца и рельефа.

Измерения рельефной области проводили с помощью системы анализа изображения.

Глянец оттиска как функцию от температуры фьюзерного валика измеряли с помощью измерителя блеска BYK Gardner 75°.

На бумаге СХ+, в случае с контрольным тонером (IGEN3 голубой тонер) холодный офсет (СО) начинался при 149°С, в то время как тонер из Примера 4 имел СО при 114°С.

На немелованной бумаге СХ+, тонер из Примера 4 достигал 40 единиц глянца (TG40) при 188°С, а максимальное значение глянца для тонера составило 54 единиц глянца. На бумаге DCEG, тонер из Примера 4 достигал 40 единиц глянца (TG40) при 151°С, а максимальное значение глянца для тонера составило 40 единиц глянца. MFT тонера из Примера 4 наблюдалась при 130°С, тогда как контрольный тонер имел MFT 161°С. Температура горячего офсета тонера из Примера 4 составила 180°С.

Определение электростатического заряда

Для получения девелопера 99% железного порошка с размером частиц от 75 до 175 мкм, с размером частиц 120 мкм и сферической формой частиц навешивали вместе с 1% тонера, и смесь активировали в течение 10 мин на вальцовой мельнице. Затем определяли электростатический заряд девелопера. Около 5 г активированного девелопера вводили в промышленный измеритель q/m (Epping GmbH, Neufahm), включающий мощный выдувной модуль, электрически соединенный с электрометром. Размер ячейки фильтра в измерительном модуле составил 50 мкм, что обеспечило практически полное сдувание тонера, тогда как носитель оставался в измерительном модуле.

Быстрый поток воздуха (около 4000 см3/мин) и одновременное всасывание применяли для удаления практически всего тонера с частиц носителя, последнего из двух оставшихся в измерительном модуле. Электрометр отображал величину заряда на носителе, которая соответствовала величине заряда частиц тонера, только с противоположным знаком. Для расчета величины q/m абсолютное значение q применяли с обратным знаком. Измерительный модуль взвешивали, чтобы определить массу сдутого тонера, и эту массу использовали для расчета электростатического заряда q/m. Результаты определения заряда (q/m) составляли 12 мкК/г для А-зоны (28°С/85% RH) и 34 мкК/г для С-зоны (10°С/15% RH).

Определение термического закрепления

Около 5 граммов тонера помещали в открытый сосуд и выдерживали в камере с искусственным климатом при 54°С и относительной влажности воздуха 50% (RH). После 24 часов образцы извлекали и оставляли адаптироваться в условиях окружающей среды в течение 30 мин. Повторно адаптированный образец затем вливали в комплект из двух предварительно взвешенных сит, которые были сложены с 1000 мкм наверху и 106 мкм внизу. Сита подвергали вибрации в течение 90 сек с амплитудой 1 мм на воздухоструйном аппарате Hosokawa. После того как вибрация была завершена, сита повторно взвешивали и рассчитывали термическое закрепление тонера из общего количества тонера, оставшегося на обоих ситах, как процентное содержание от начальной массы. Измеренное термическое закрепление тонера из Примера 4 составило только 5% при 54°С и 8% при 55°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКОЛОГИЧНЫЙ ТОНЕР С НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАКРЕПЛЕНИЯ | 2016 |

|

RU2711533C2 |

| КОМПОЗИЦИИ ТОНЕРА ИЗ БИОРАЗЛАГАЕМЫХ АМОРФНЫХ СЛОЖНОЭФИРНЫХ СМОЛ | 2012 |

|

RU2598382C2 |

| КОМПОЗИЦИИ ТОНЕРА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2593822C2 |

| ТОНЕР С ОЧЕНЬ НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАКРЕПЛЕНИЯ, СОДЕРЖАЩИЙ НИЗКОМОЛЕКУЛЯРНЫЕ ПЛАСТИФИКАТОРЫ | 2014 |

|

RU2652708C2 |

| ВОЗОБНОВЛЯЕМЫЙ ТОНЕР | 2013 |

|

RU2598843C2 |

| ТОНИРУЮЩИЕ СОСТАВЫ | 2011 |

|

RU2556690C2 |

| КОМПОЗИЦИИ ТОНЕРОВ ДЛЯ ЗАКРЕПЛЕНИЯ ХОЛОДНЫМ ДАВЛЕНИЕМ НА ОСНОВЕ СМЕСЕЙ НИЗКОМОЛЕКУЛЯРНЫХ КРИСТАЛЛИЧЕСКИХ И АМОРФНЫХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2016 |

|

RU2710593C1 |

| КОМПОЗИЦИИ ТОНЕРОВ ДЛЯ ЗАКРЕПЛЕНИЯ ХОЛОДНЫМ ДАВЛЕНИЕМ НА ОСНОВЕ СМЕСЕЙ КРИСТАЛЛИЧЕСКОГО СЛОЖНОГО ПОЛИЭФИРА И АМОРФНОГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2016 |

|

RU2710594C1 |

| ТОНЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ | 2017 |

|

RU2720615C2 |

| ТОНЕРНЫЕ ЧАСТИЦЫ, СОДЕРЖАЩИЕ СЛОЖНЫЕ ПОЛИЭФИРНЫЕ И СТИРОЛАКРИЛАТНЫЕ ПОЛИМЕРЫ, С ОБОЛОЧКОЙ ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2016 |

|

RU2707759C2 |

Изобретение относится к новым тонерам. Тонер содержит: частицу ядра с низкой вязкостью с инкапсулированным пигментом, содержащую: по меньшей мере, одну аморфную смолу на биологическом сырье и, по меньшей мере, одно гелеобразующее вещество, где, по меньшей мере, одно гелеобразующее вещество включает гелеобразующее вещество, имеющее структурную формулу (1), как в формуле изобретения, где тонер необязательно содержит один или более ингредиентов, выбранных из группы, состоящей из аморфных смол, восков, коагулянтов, пигментов и их комбинаций, и где указанное, по меньшей мере, одно гелеобразующее вещество применяется вместо кристаллической смолы в частице ядра. Заявлен вариант тонера и частица ядра с низкой вязкостью. Технический результат - применение в образовании ЕА-тонеров со сверхнизкой температурой плавления, тонер обеспечивает хороший глянец. 3 н. и 15 з.п. ф-лы, 4 пр.

1. Тонер, содержащий:

частицу ядра с низкой вязкостью с инкапсулированным пигментом, содержащую: по меньшей мере, одну аморфную смолу на биологическом сырье и, по меньшей мере, одно гелеобразующее вещество, где, по меньшей мере, одно гелеобразующее вещество включает гелеобразующее вещество, имеющее следующую формулу (1):

где тонер необязательно содержит один или более ингредиентов, выбранных из группы, состоящей из аморфных смол, восков, коагулянтов, пигментов и их комбинаций, и где указанное, по меньшей мере, одно гелеобразующее вещество применяется вместо кристаллической смолы в частице ядра.

2. Тонер по п. 1, в котором аморфная смола выбирается из группы, состоящей из сложных полиэфиров, полиамидов, полиимидов, полиизобутиратов, полиолефинов и их комбинаций.

3. Тонер по п. 1, в котором, по меньшей мере, одно гелеобразующее вещество получают из компонента, выбранного из группы, состоящей из амидов, эпокси и их комбинаций.

4. Тонер по п. 1, в котором, по меньшей мере, одно гелеобразующее вещество содержит амид.

5. Тонер по п. 1, в котором, по меньшей мере, одно гелеобразующее вещество содержит эпоксигруппу.

6. Тонер по п. 1, где тонер имеет минимальную температуру термического закрепления от около 100°C до около 130°C.

7. Тонер, полученный агрегацией эмульсии, содержащий: частицу ядра с низкой вязкостью, содержащую:

по меньшей мере, одну аморфную смолу на биологическом сырье и, по меньшей мере, одно гелеобразующее вещество,

где тонер необязательно содержит один или более ингредиентов, выбранных из группы, состоящей из аморфных смол, восков, коагулянтов, пигментов и их комбинаций,

где тонер имеет минимальную температуру термического закрепления от около 100°C до около 130°C и где указанное, по меньшей мере, одно гелеобразующее вещество применяется вместо кристаллической смолы в частице ядра.

8. Тонер по п. 7, в котором аморфная смола выбирается из группы, состоящей из сложных полиэфиров, полиамидов, полиимидов, полиизобутиратов, полиолефинов и их комбинаций.

9. Тонер по п. 7, где, по меньшей мере, одно гелеобразующее вещество получают из компонента, выбранного из группы, состоящей из амидов, эпокси и их комбинаций.

10. Тонер по п. 7, где, по меньшей мере, одно гелеобразующее вещество содержит амид.

11. Тонер по п. 7, где, по меньшей мере, одно гелеобразующее вещество содержит эпоксигруппу.

12. Частица ядра с низкой вязкостью, содержащая:

по меньшей мере, одну аморфную смолу на биологическом сырье, по меньшей мере, одно гелеобразующее вещество, где, по меньшей мере, одно гелеобразующее вещество включает гелеобразующее вещество, имеющее следующую формулу (1):

и где, по меньшей мере, одно гелеобразующее вещество применяется вместо кристаллической смолы в частице ядра; и

пигмент, инкапсулированный в частицы ядра на биологическом сырье.

13. Частица ядра с низкой вязкостью по п. 12, дополнительно содержащая оболочку.

14. Частица ядра с низкой вязкостью по п. 12, дополнительно содержащая аморфную смолу, воск или и то, и другое.

15. Частица ядра с низкой вязкостью по п. 12, в которой, по меньшей мере, одно гелеобразующее вещество получают из компонента, выбранного из группы, состоящей из амидов, эпокси и их комбинаций.

16. Частица ядра с низкой вязкостью по п. 12, в которой, по меньшей мере, одно гелеобразующее вещество содержит амид.

17. Частица ядра с низкой вязкостью по п. 12, в которой, по меньшей мере, одно гелеобразующее вещество содержит эпоксигруппу.

18. Тонер по п. 1, дополнительно содержащий оболочку.

| Устройство для пространственной гибки изделий из трубной заготовки | 1986 |

|

SU1338925A1 |

| US 2008153027 A1, 26.06.2008 | |||

| US 2006216628 A1, 28.09.2006 | |||

| RU 92009666 А, 27.02.1995 | |||

| US 2007048647 A1, 01.03.2007 | |||

Авторы

Даты

2015-10-27—Публикация

2012-05-11—Подача