Изобретение относится к производству стеклокристаллического материала радиотехнического назначения и может быть использовано в керамической и авиационной промышленности.

Среди многочисленных керамических материалов важное место занимают материалы на основе кордиерита, отличающиеся термо- и электроизоляционными свойствами, что обуславливает их широкое применение в самых различных областях техники.

Традиционным способом получения кордиеритовой керамики является твердофазный синтез непосредственно из оксидов или из природных материалов - талька, высококачественных огнеупорных глин, искусственного технического глинозема или электроплавленного корунда. Однако для получения изделий радиотехнического назначения, твердофазный синтез обычно не приводит к полному протеканию реакций взаимодействия, и в спеченных изделиях остаются заметные следы исходных фаз.

Известен способ получения кордиеритовой керамики (Патент на изобретение РФ №2016878, C04B 35/18 от 30.07.1994 г.) посредством обжига сырьевой смеси, состоящей из серпентинитовой породы и каолина. Таким способом получают керамику с термостойкостью 850-1000°C, открытой пористостью 1,2-38%, с содержанием кордиерита от 50 до 80%.

Известен способ получения материала кордиеритового состава (Д.В. Юрчук, В.А. Дороганов. «Исследование и разработка состава масс для производства кордиеритовых материалов» // Новые огнеупоры. №10, 2011 г.) путем синтеза из различного вида глин, глиноземистого сырья, талька и кварцевого стекла. Способ получения материала, включающий приготовление шликера, формование образцов методом литья в гипсовые формы и термообработку.

Недостатком способа является низкая плотность полученного шликера 1,74-1,85 г/см3, водопоглощение обожженных образцов составляет 17-30%, прочность при максимальной температуре обжига 40-80 МПа.

Известен способ получения стеклокерамических изделий (Патент на изобретение РФ №2170715, C03C 10/12, 27.09.1990), включающий измельчение стеклогранулята литийалюмосиликатного состава, формование изделия путем шликерного литья суспензии в пористые формы и термообработку. Полученные изделия имеют небольшую механическую прочность при изгибе 70-120 МПа, открытую пористость в пределах от 0,1 до 18,3%, что ограничивает возможность применения таких изделий.

Наиболее близким техническим решением к заявленному изобретению является способ изготовления стеклокерамического материала (Патент на изобретение РФ №2522550, C03C 10/12, 2013), включающий измельчение закристаллизованного до основной кристаллической фазы кордиерит магнийалюмосиликатного стекла мокрым способом до получения водного шликера с плотностью 1,98-2,02 г/см3, pH=2-4 и тониной с остатком на сите 0,063 мм 0-10%, формование заготовок в пористые формы и их термообработку при температурах спекания 1360-1380°C в течение 1-6 часов, со скоростью подъема и снижения температуры не выше 500°C/ч.

К недостаткам способа относится то, что при данных условиях измельчения и спекания полученный материал имеет плотность не выше 91% от теоретической.

Задачей настоящего изобретения является получение спеченного стеклокерамического материала кордиеритового состава с повышенной плотностью.

Поставленная задача достигается тем, что предложен способ изготовления стеклокерамического материала кордиеритового состава, включающий измельчение магнийалюмосиликатного стекла мокрым способом до получения водного шликера с плотностью 2,00-2,02 г/см3, pH=2-4, тониной с остатком на сите 0,063 мм 7-9%, формование заготовок в пористые формы и их термообработку, со скоростью подъема и снижения температуры не выше 500°C/ч, отличающийся тем, что в качестве исходного сырья используют аморфное стекло, измельчение проводят до получения водного шликера с содержанием частиц до 5 мкм - 30-38%, а термообработку осуществляют в 2 стадии: сначала при 850°C с выдержкой в течение 3 часов, а затем при 1350-1360°C с выдержкой в течение 2-3 часов.

При термообработке заготовки, изготовленной из закристаллизованного стекла, происходит спекание материала. В этом случае получают поликристаллический материал, который наряду с различными объемными дефектами (порами, пустотами и др.) содержит переходные области от одного зерна к другому. Эти межкристаллитные прослойки оказывают значительное влияние на конечные свойства поликристаллического материала, т.к. являются наиболее ослабленными в механическом отношении.

При термообработке изделия, изготовленного из аморфного стекла (предложенный способ), необходимо провести и кристаллизацию, и спекание материала, она содержит 2 ступени: 1) термообработка при температуре, обеспечивающей образование зародышей основной кристаллической фазы 850°C с выдержкой при этой температуре в течение 3 часов, 2) термообработка при температуре спекания и кристаллизации 1350-1360°C с выдержкой в течение 2-3 часов. В этом случае в материале также имеются переходные области, но в них не содержится объемных дефектов (пор, газов). Особенность этих переходных областей состоит в том, что они являются аморфными и имеют другой состав по сравнению с кристаллами.

Предложенный способ исключает операцию предварительной кристаллизации исходного сырья. Процессы кристаллизации и спекания совмещены в одном режиме термообработки, включающем, в том числе выдержку при температуре 850°C в течение 3 часов, обеспечивающих зародышеобразование, что уменьшает энергозатраты предложенного способа.

Как правило, в технологиях производства изделий методом шликерного литья стремятся повысить плотность сырой заготовки за счет повышения плотности шликера. Крупная фракция частиц измельченного материала порождает неоднородность порового пространства в отформованных заготовках, что при термообработке придает спеченному материалу крупнозернистую структуру. В то время как достаточное количество мелкой фракции частиц заполняет пустоты между крупными частицами, что создает более плотную упаковку частиц, увеличивающую плотность сырой заготовки, и при спекании обеспечивает получение плотного беспористого материала.

Экспериментально установлено, что измельчение аморфного стекла магнийалюмосиликатного состава должно происходить до получения шликера с плотностью 2,00-2,02 г/см3, pH=2-4, с тониной с остатком на сите 0,063 мм 7-9% и содержанием частиц до 5 мкм - 30-38%. В этом случае пористость отформованных заготовок составляет 30-33%. Наличие достаточного (до 38%) числа мелкой фракции (частиц, размером до 5 мкм) необходимо для интенсификации процесса спекания. Двухступенчатая термообработка при температуре 850°C в течение 3 часов, а затем при температуре спекания и кристаллизации 1350-1360°C течение 2-3 часов позволяет получить плотный беспористый материал кордиеритового состава.

Реализация предложенного способа представлена на следующих примерах:

Пример 1

В качестве исходного материала используют гранулят магнийалюмосиликатного стекла следующего химического состава: SiO2 - 47,5%, Al2O3 - 29,7%, MgO - 10,8%, TiO2 - 12,0%. Для помола в мельницу загружают исходное сырье и мелющие тела из Al2O3 в соотношении 1:3, вводят дистиллированную воду и измельчают мокрым способом до получения водного шликера, формуют образцы в пористые формы и термообрабатывают. Стабилизацию шликера осуществляют механическим перемешиванием. Полученный шликер имеет следующие параметры: плотность - 2,00 г/см3, вязкость - 38,4 с, влажность - 21,12%, тонина помола с остатком на сите 0,063 мм - 8,63%, содержание частиц до 5 мкм - 38,0%, pH - 3,04. Свойства отформованной сырой заготовки: плотность - 1,80 г/см3, пористость - 33,7%.

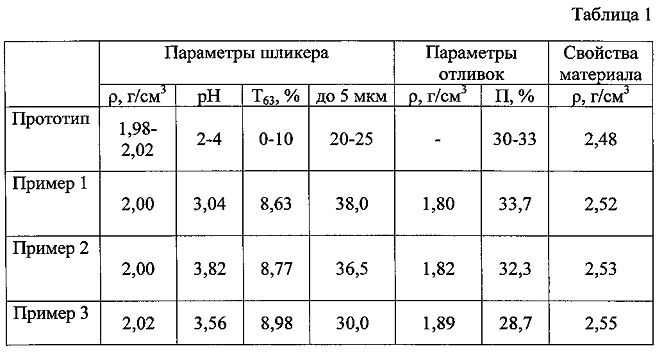

Термообработку образцов проводят в воздушной среде при температуре 850°C - 3 часа, далее при 1360°C - 1 час со скоростью подъема и снижения температуры не выше 500°C. Свойства заготовки после обжига приведены в таблице 1.

Пример 2

Пример по п. 1, отличающийся тем, что помол проводят до тонины с остатком на сите 0,063 мм - 8,77%, содержание частиц до 5 мкм - 36,5%.

Полученный шликер имеет следующие параметры: плотность - 2,00 г/см3, вязкость - 29 с, влажность - 20,28%, pH - 3,82. Свойства отформованной сырой заготовки: плотность - 1,82 г/см3, пористость - 32,3%.

Термообработку образцов проводят в воздушной среде при температуре 850°C - 3 часа, далее при 1360°C - 3 часа со скоростью подъема и снижения температуры не выше 500°C. Свойства заготовки после обжига приведены в таблице 1.

Пример 3

Пример по п. 1, отличающийся тем, что помол проводят до тонины с остатком на сите 0,063 мм - 8,98%, содержание частиц до 5 мкм - 30%.

Полученный шликер имеет следующие параметры: плотность - 2,02 г/см3, вязкость - 59,4 с, влажность - 17,53%, pH - 3,56. Свойства отформованной сырой заготовки: плотность - 1,89 г/см3, пористость - 28,7%.

Термообработку образцов проводят в воздушной среде при температуре 850°C - 3 часа, далее при 1360°C - 3 часа со скоростью подъема и снижения температуры не выше 500°C. Свойства заготовки после обжига приведены в таблице 1.

Уровень свойств материала, полученного по примерам 1, 2 и 3 по сравнению с материалом прототипа, представлен в таблице 1.

Из таблицы видно, что предложенный способ изготовления стеклокерамического материала позволяет получать материал с плотностью 2,52-2,55 г/см3, что составляет 96% от теоретической, кроме того, отсутствие операции предварительной кристаллизации исходного сырья позволяет снизить энергозатраты способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стеклокерамического материала кордиеритового состава | 2016 |

|

RU2619570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2014 |

|

RU2566840C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2013 |

|

RU2522550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2014 |

|

RU2567246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОМЗ-ПОДСТАВОК ДЛЯ ОБЖИГА СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2634771C1 |

| Способ изготовления изделий из стеклокерамики литийалюмосиликатного состава | 2018 |

|

RU2707639C1 |

| Способ изготовления емкостей для термообработки сыпучих материалов | 2019 |

|

RU2715139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТЕННОГО ОБТЕКАТЕЛЯ ИЗ СТЕКЛОКЕРАМИКИ ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2013 |

|

RU2513389C1 |

| Способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава | 2002 |

|

RU2222505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2002 |

|

RU2236389C2 |

Изобретение относится к производству стеклокристаллического материала радиотехнического назначения и может быть использовано в керамической и авиационной промышленности. Способ изготовления стеклокерамического материала кордиеритового состава включает измельчение аморфного стекла магнийалюмосиликатного состава мокрым способом до получения водного шликера с плотностью 2,00-2,02 г/см3, pH=2-4, тониной с остатком на сите 0,063 мм 7-9%, с содержанием частиц до 5 мкм - 30-38%, формование заготовок в пористые формы и их термообработку. Первую стадию термообработки проводят при 850°C с выдержкой в течение 3 часов, а вторую - при 1350-1360°C с выдержкой в течение 2-3 часов. Скорость подъема и снижения температуры не выше 500°C/ч. Технический результат изобретения - увеличение плотности спеченного материала до 96% от теоретической и снижение энергозатрат при его получении. 3 пр., 1 табл.

Способ изготовления стеклокерамического материала кордиеритового состава включает измельчение стекла магнийалюмосиликатного состава мокрым способом до получения водного шликера с плотностью 2,00-2,02 г/см3, pH=2-4, тониной с остатком на сите 0,063 мм 7-9%, формование заготовок в пористые формы и их термообработку, со скоростью подъема и снижения температуры не выше 500°C/ч, отличающийся тем, что в качестве исходного сырья используют аморфное стекло, измельчение проводят до получения водного шликера с содержанием частиц до 5 мкм - 30-38%, а термообработку осуществляют в 2 стадии: сначала при 850°C с выдержкой в течение 3 часов, а затем при 1350-1360°C с выдержкой в течение 2-3 часов.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2013 |

|

RU2522550C1 |

| Способ получения и формования пластифицированной порошковой смеси, порошковая смесь и изделие, полученное этим способом | 1998 |

|

RU2223930C2 |

| US 8394732 B2, 12.03.2013 | |||

| US 5001086 A, 19.03.1991 | |||

| US 4268311 A, 19.05.1981. | |||

Авторы

Даты

2016-04-20—Публикация

2014-12-24—Подача