Изобретение относится к переработке пищевых продуктов, в частности к шнековым смесителям непрерывного действия для смешения сыпучих, волокнистых или иных материалов с жидкой фазой различной вязкости для получения сыпучих смесей или тестообразной массы и может быть использовано в фармацевтической, химической отраслях промышленности, сельском хозяйстве и т.д.

Известен шнековый смеситель для переработки полимерных материалов, в корпусе которого расположен шнек с основной винтовой навивкой и дополнительной винтовой навивкой с направлением, противоположным направлению основной винтовой навивки, и высотой, меньшей высоты основной винтовой навивки. Обратная винтовая навивка выполнена многозаходной с числом заходов от двух до шести с разной высотой (SU, авт. св. 863384, кл. B 29 B 7/42, 1981).

Недостаток известного смесителя состоит в том, что сплошная обратная винтовая навивка не позволяет регулировать на выходе качество смесей с различным содержанием исходных компонентов с широким диапазоном физико-механических свойств.

Наиболее близким по технической сущности к данному изобретению является винтовой конвейер для переработки сыпучих материалов, в корпусе которого расположен шнек с полым валом, на котором имеются отверстия, расположенные по трем винтовым линиям с шагом, равным трем шагам основной навивки. В эти отверстия вставлены патрубки с элементами ленточной спирали, которые имеют различную высоту (1/4, 1/2, 3/4 высоты основной навивки) и образуют прерывистую ленточную винтовую навивку обратного направления по сравнению с основной навивкой (SU, авт. св. 1613403, кл. B 65 G 33/24, 1990).

Недостатком этого устройства является жесткое крепление патрубков с элементами ленточной спирали на полом валу шнека, что не позволяет регулировать время пребывания и интенсивность перемешивания материала в смесителе изменением положения элемента ленточной спирали относительно оси вращения шнека.

Цель изобретения - регулирование времени пребывания и интенсивности перемешивания материала в активной зоне аппарата в процессе обработки с целью получения требуемого высокого качества смесей из аппарата и максимально возможной при этом производительности, соответствующей времени пребывания для принятых исходных компонентов.

Эта цель достигается тем, что у шнекового смесителя для переработки сыпучих материалов, в корпусе которого расположен шнек с полым валом и отверстиями, размещенными между витками и вставленными в них стержнями с элементами ленточной спирали, имеющими разную высоту /1/4, 1/2/, 3/4 высоты основной навивки/ и расположенными последовательно по винтовой линии с шагом, равным трем шагам основной навивки, стержни с элементами ленточной спирали могут поворачиваться вокруг своей оси на угол от 0 до 180o.

В зависимости от технологических требований к качеству смеси и физико-механических свойств, природы и количества перебатываемых компонентов в смеси элементы спирали устанавливаются под определенным углом относительно оси вращения вала шнека. Кроме того, каждый типоразмер элемента за счет индивидуального привода может быть установлен под своим углом и интенсифицировать процесс смещения на различных уровнях межвиткового пространства в зависимости от эпюры скоростей, исключая нулевой градиент скорости (см. книгу Груздева И.Э., Мирзоева Р.Г., Янкова В.И. Теория шнековых устройств. изд-во Ленигр. университета, А., 1978, с. 102, 103).

Таким образом, в процессе работы смесителя можно регулировать качество и количество выходящей смеси установкой соответствующего угла поворота элементов различного типоразмера.

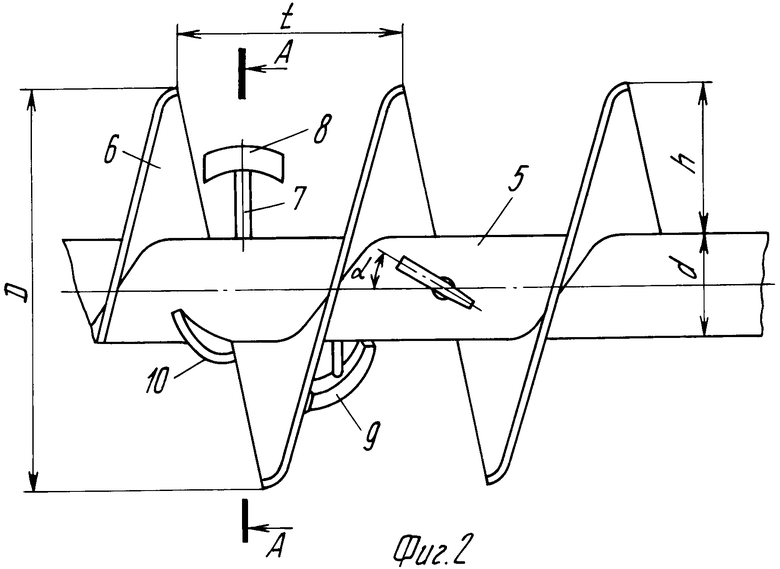

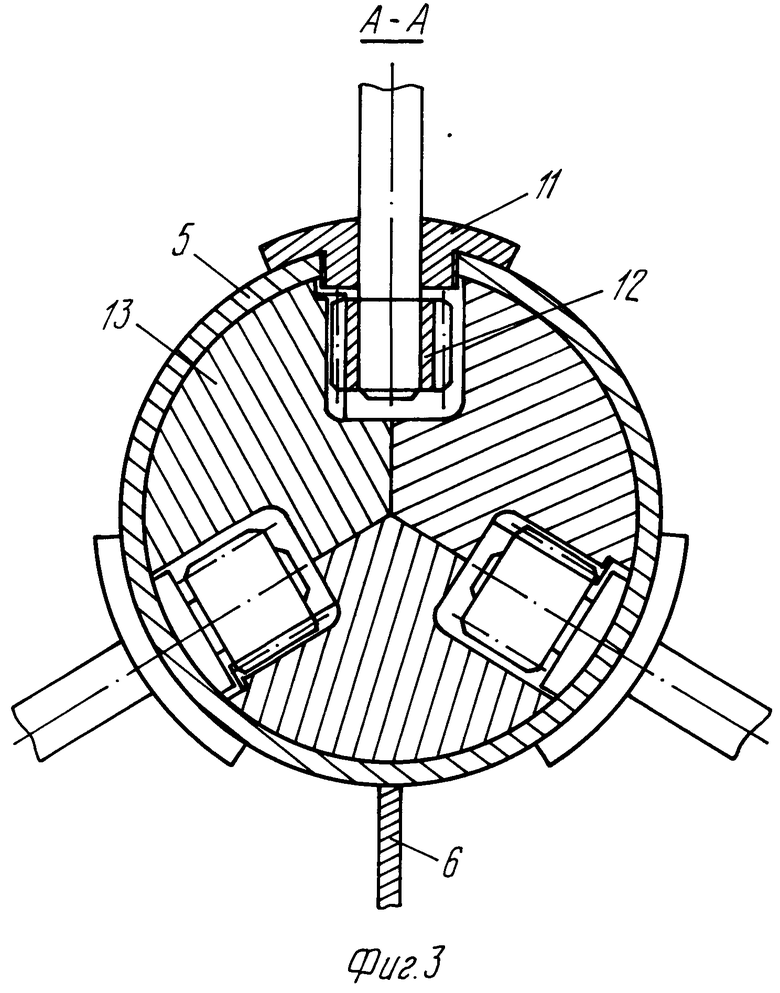

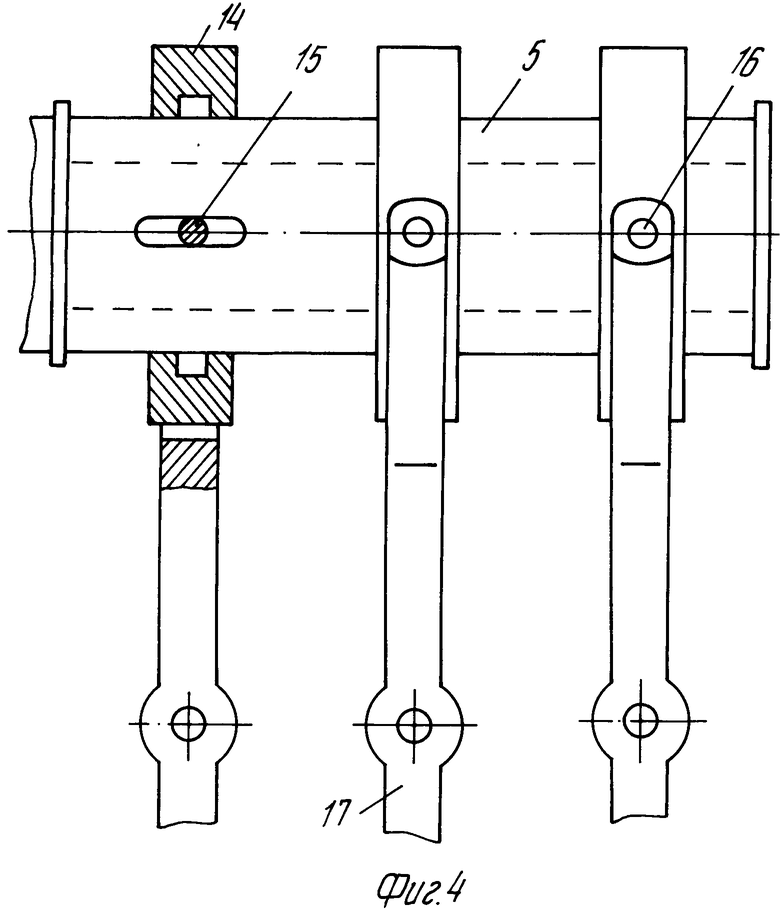

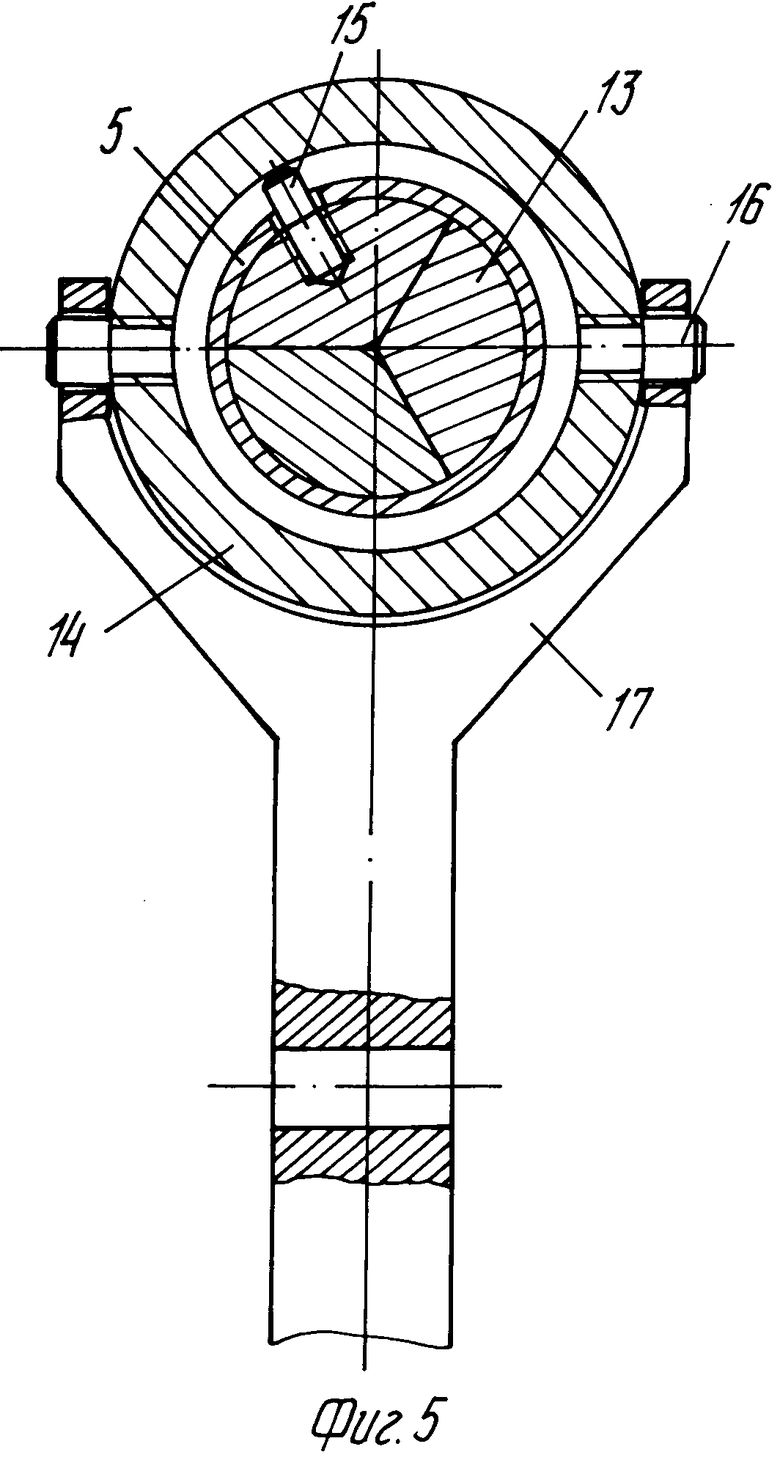

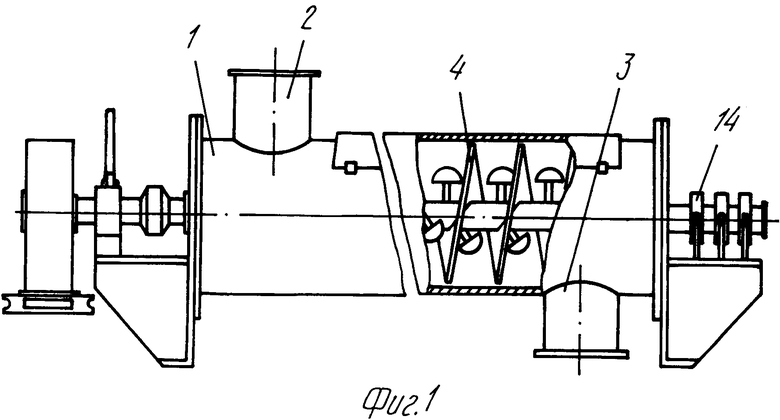

На фиг. 1 представлен шнековый смеситель для переработки сыпучих материалов; на фиг. 2 - участок шнека с элементами ленточной спирали в межвитковом пространстве; на фиг. 3 - шнек с реечной парой привода поворота элемента спирали, поперечный разрез; на фиг. 4 - привод перемещения рейки при вращении вала шнека; на фиг. 5 - то же, поперечный разрез.

Шнековый смеситель для переработки сыпучих материалов состоит из цилиндрического корпуса 1 с загрузочным 2 и разгрузочным 3 патрубками. Внутри корпуса 1 на подшипниковых опорах установлен шнек 4. Шнек 4 /фиг. 2/ состоит из полого вала 5 диаметром d, на котором имеется основная навивка 6 диаметром D, шагом t и высотой навивки h. В отверстия полого вала установлены радиальные стержни 7 с элементами ленточной спирали 8, 9, 10, которые расположены под углом α на разных уровнях в пределах высоты основной навивки h /1/4h, 1/2h и 3/4h соответственно/. На каждом шаге основной навивки расположены 3 разных типоразмера элементов. Стержень 7 /фиг. 3/ устанавливается на подшипнике скольжения 11, который крепится в отверстии полого вала 5. На конце стержня закреплено зубчатое колесо 12, которое входит в зацепление с зубчатой рейкой 13. При перемещении рейки зубчатое колесо вращается и поворачивает элемент ленточной спирали на угол α. В зависимости от различного угла расположения элементов увеличивается или уменьшается интенсивность смешения и время пребывания компонентов смеси, т.е. подбором угла α опытным путем обеспечивается требуемое качество для данной смеси на выходе и соответствующая этому качеству и времени пребывания компонентов максимальная производительность. Каждый типоразмер элемента имеет свою независимую друг от друга реечную пару для установления соответствующего угла α. Перемещение рейки при вращающемся вале шнека производится с помощью рычага 17 /фиг. 4/, один конец которого имеет форму вилки и соединен осями 16 с кольцом 14. Последнее имеет внутренний кольцевой паз для соединения со штырем 15 /фиг. 5/, закрепленным на рейке 13 и выступающим через прорезь в полом валу 5. Длина прорези определяет величину перемещения рейки для поворота штыря на 180o вокруг своей оси. Кольцо 14, соединенное с рычагом 17, посажено на вал 5 с зазором и имеет возможность передвигаться вдоль вала, не вращаясь при этом.

Работа смесителя осуществляется следующим образом.

Перерабатываемые компоненты подаются в корпус смесителя через загрузочный патрубок и транспортируются шнеком, перемешиваясь, к разгрузочному патрубку. При расположении дополнительных элементов под углом α, равным углу подъема винтовой линии основной навивки, имеют место минимальное время пребывания компонентов в аппарате, что соответствует максимальной производительности, и минимальная интенсивность перемешивания за счет того, что элементы практически не воздействуют на материал в межвитковом пространстве.

Изменение угла расположения элементов создает дополнительное сопротивление массе на различной высоте межвиткового объема за счет обтекания массой элементов и появления дополнительного градиента скорости в сечении межвиткового пространства. Постепенным изменением угла расположения элемента создают дополнительный градиент скорости, что ведет к интенсификации процесса перемешивания и достижению требуемого качества смеси на выходе из аппарата при соответствующем времени пребывания компонентов в зоне смешения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 2012 |

|

RU2488434C1 |

| СМЕСИТЕЛЬ | 2016 |

|

RU2638978C2 |

| СМЕСИТЕЛЬ-ФЕРМЕНТАТОР | 2013 |

|

RU2567315C2 |

| Смеситель сыпучих кормов | 2022 |

|

RU2804750C1 |

| ТУКОВЫСЕВАЮЩИЙ АППАРАТ | 2003 |

|

RU2239302C1 |

| ШНЕКОВЫЙ ДОЗАТОР-СМЕСИТЕЛЬ СЫПУЧИХ КОРМОВ | 2023 |

|

RU2827318C1 |

| СМЕСИТЕЛЬ ЗАМАЗУЧЕННЫХ ГРУНТОВ ШНЕКОВЫЙ | 2010 |

|

RU2425713C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Винтовой конвейер для переработки сыпучих материалов | 1988 |

|

SU1613403A1 |

| Шнековый смеситель для переработки полимерных материалов | 1979 |

|

SU863384A1 |

Использование: шнековые смесители для получения сыпучих или тестообразных смесей. Сущность изобретения: шнековый смеситель содержит корпус и размещенный внутри него шнек. Вал шнека выполнен полым и имеет в межвитковом пространстве радиальные отверстия со встроенными радиальными стержнями. На концах стержней закреплены элементы ленточной спирали с направлением навивки, обратным направлению навивки шнека. В каждом межвитковом пространстве расположено по три элемента с высотой, равной 1/4h, 1/2h и 3/4h, где h - высота витка шнека. Элементы ленточной спирали установлены с возможностью изменения угла между осью элемента и осью вращения вала шнека в пределах от 0o до 180o. 5 ил.

Шнековый смеситель для переработки материалов, преимущественно сыпучих, содержащий корпус, размещенный внутри него шнек, вал которого выполнен полым и имеет в межвитковом пространстве радиальные отверстия с встроенными стержнями, на концах которых закреплены элементы ленточной спирали с направлением навивки, обратным направлению навивки шнека, при этом в каждом межвитковом пространстве расположено по три элемента с высотой соответственно 1/4h, 1/2h и 3/4h, где h высота витка шнека, отличающийся тем, что элементы ленточной спирали установлены с возможностью изменения угла между осью элемента и осью вращения вала шнека в пределах 0 180o.

| SU, авторское свидетельство, 1613403, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-01-27—Публикация

1996-05-22—Подача