Изобретение относится к оборудованию для смешивания сухих сыпучих и влажных рассыпных кормов, может быть использовано в сельскохозяйственном производстве на животноводческих комплексах и фермах в линиях по приготовлению сухих и влажных кормов.

Известен смеситель для смешивания сыпучих материалов, состоящий из бункера, установленного на раме, загрузочного и выгрузного патрубков, заслонки, комбинированного шнека, двигателя, редуктора, рабочего органа, представляющего собой комбинированный шнек, состоящий из вала, на котором установлены расположенные по винтовой линии через 90° стержни с элементами ленточной спирали и ленточные шнеки: внешний с диаметром D и шагом L; средний с диаметром 3/4D и шагом 3/4L; внутренний с диаметром 2/5D и шагом 2,5L [Патент №2488434 РФ, МПК B01F 7/08. Смеситель / П.А. Савиных, Н.В. Турубанов, В. Романюк, А.С. Киселев, Н.А. Чернятьев. - №20121049220/05; заявл. 13.02.2012; опубл. 27.07.2013, Бюл. №21].

Недостатком данного смесителя является невозможность смешивания влажных компонентов загружаемых в бункер материалов и, как следствие, налипание на стенки бункера смешиваемых материалов и, соответственно, образование застойных зон, обусловливающих ухудшение процесса смешивания материалов и неполную выгрузку готового корма.

Применение в данном устройстве рабочего органа, оборудованного стержнями с элементами ленточной спирали и трех ленточных шнеков без учета углов установки их витков, значительно повышает энергоемкость процесса смешивания компонентов загруженных в бункер материалов.

Кроме того, функциональные возможности использования данного смесителя ограничены из-за применения его для приготовления кормов только в стационарном варианте.

Наиболее близким по техническому решению и достигаемому результату к предлагаемому изобретению относится смеситель-ферментатор, состоящий из бункера, установленного на раме, загрузочного окна и выгрузного патрубка, заслонки, двигателя, редуктора, рабочего органа, представляющего собой комбинированный шнек, состоящий из вала, на котором установлены стержни и ленточные внешний и внутренний шнеки. Стержни имеют скребки, выполненные в виде витка спирали с шагом, равным половине длины L внутреннего пространства бункера, и диаметром, равным внутреннему диаметру D бункера, а внешний ленточный шнек с высотой витков h выполнен диаметром 3/4D и шагом 1/6L, внутренний с высотой витков 3/2h - диаметром 2/5D и шагом 1/4L, причем витки шнеков выполнены под углом, меньшим угла ϕ естественного откоса смешиваемого материала, при этом бункер, оснащенный выгрузным шнеком, оборудован нагревательным элементом, имеющим датчики и реле температуры, регистрирующие элементы которых смонтированы на пульте управления [Патент №2567315 РФ, МПК B01F 7/08. Смеситель-ферментатор / П.А. Савиных, В.Е. Сайтов, Н.В. Оболенский, А.И. Свистунов. - №2013159353/05; заявл. 26.12.2013; опубл. 10.11.2015, Бюл. №31] - прототип.

Недостатком данного устройства является повышенный расход электроэнергии вследствие применения скребков, выполненных в виде витка спирали с шагом, равным половине длины L внутреннего пространства бункера.

Далее, выполнение у рабочего органа внешнего ленточного шнека с шагом 1/6L, внутреннего с шагом 1/4L не обеспечивает перемещение одинакового объема материала каждым элементом в своем направлении за один оборот вала с наименьшими энергозатратами.

Кроме того, у смесителя-ферментатора рабочий орган, представляющий собой комбинированный шнек, состоящий из вала, на котором установлены стержни и ленточные внешний и внутренний шнеки с заложенными конструкционными параметрами, не обеспечивает качественное перемещение материала, обусловливающее увеличение времени смешивания компонентов приготовляемого корма однородной консистенции.

Сущность предлагаемого изобретения заключается в том, что у смесителя сухих сыпучих и влажных рассыпных кормов, состоящего из бункера, установленного на раме, загрузочного окна и выгрузного патрубка, заслонки, двигателя, редуктора, рабочего органа, представляющего собой комбинированный шнек, состоящий из вала, на котором установлены стержни со скребками, выполненными в виде витка спирали с шагом, равным половине длины L внутреннего пространства бункера, и диаметром, равным внутреннему диаметру D бункера, внешний ленточный шнек с высотой витков h и диаметром 3/4D и внутренний с высотой витков 3/2h, диаметром 2/5D, скребки выполнены в виде лопаток рациональной длины  , которые расположены по траектории витка спирали с шагом, равным половине длины L внутреннего пространства бункера, а внешний ленточный шнек имеет шаг 0,21L, внутренний - шаг 0,27L, причем внешний и внутренний шнеки выполнены в виде косого геликоида с углом ϕ образующей конуса 50°.

, которые расположены по траектории витка спирали с шагом, равным половине длины L внутреннего пространства бункера, а внешний ленточный шнек имеет шаг 0,21L, внутренний - шаг 0,27L, причем внешний и внутренний шнеки выполнены в виде косого геликоида с углом ϕ образующей конуса 50°.

В результате анализа литературных источников не обнаружено идентичного выполнения предлагаемого устройства. При этом отличительные от прототипа признаки придают заявляемой совокупности новые свойства, проявляющиеся в положительном эффекте.

При выполнении скребков в виде лопаток рациональной длины  , которые расположены по траектории витка спирали с шагом, равным половине длины L внутреннего пространства бункера, а внешнего ленточного шнека с шагом 0,21L, внутреннего с шагом 0,27L, обеспечивается перемещение одинакового объема материала каждым элементом в своем направлении за один оборот вала с наименьшими энергозатратами согласно экспериментальных исследований рабочего процесса смесителя. Скребки, выполненные в виде лопаток, осуществляют перемещение материала от центра бункера к его боковым стенкам, внешний шнек - от боковых стенок к центру бункера, а внутренний шнек - от центра к боковым стенкам бункера. В результате этого исключается образование застойных зон, происходит интенсивное перемешивание компонентов загружаемого в бункер материала, обусловливающее снижение коэффициента неоднородности приготовленного корма и, соответственно, повышение качества смешивания загружаемых компонентов в бункер смесителя.

, которые расположены по траектории витка спирали с шагом, равным половине длины L внутреннего пространства бункера, а внешнего ленточного шнека с шагом 0,21L, внутреннего с шагом 0,27L, обеспечивается перемещение одинакового объема материала каждым элементом в своем направлении за один оборот вала с наименьшими энергозатратами согласно экспериментальных исследований рабочего процесса смесителя. Скребки, выполненные в виде лопаток, осуществляют перемещение материала от центра бункера к его боковым стенкам, внешний шнек - от боковых стенок к центру бункера, а внутренний шнек - от центра к боковым стенкам бункера. В результате этого исключается образование застойных зон, происходит интенсивное перемешивание компонентов загружаемого в бункер материала, обусловливающее снижение коэффициента неоднородности приготовленного корма и, соответственно, повышение качества смешивания загружаемых компонентов в бункер смесителя.

Выполнение внешнего и внутреннего шнеков в виде косого геликоида с углом ϕ образующей конуса 50° обеспечивает за счет уменьшения трения между витками шнеков и материалом снижение удельных энергозатрат при выполнении технологического процесса, а также сокращение времени для получения однородной смеси приготовленного корма, значительно улучшающее поедаемость его сельскохозяйственными животными.

В итоге, при работе предлагаемого устройства достигается положительный эффект, превосходящий эффект прототипа. Новая совокупность признаков заявляемого устройства, обеспечивающая получение положительного эффекта, обладает существенными отличиями.

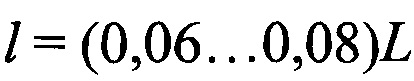

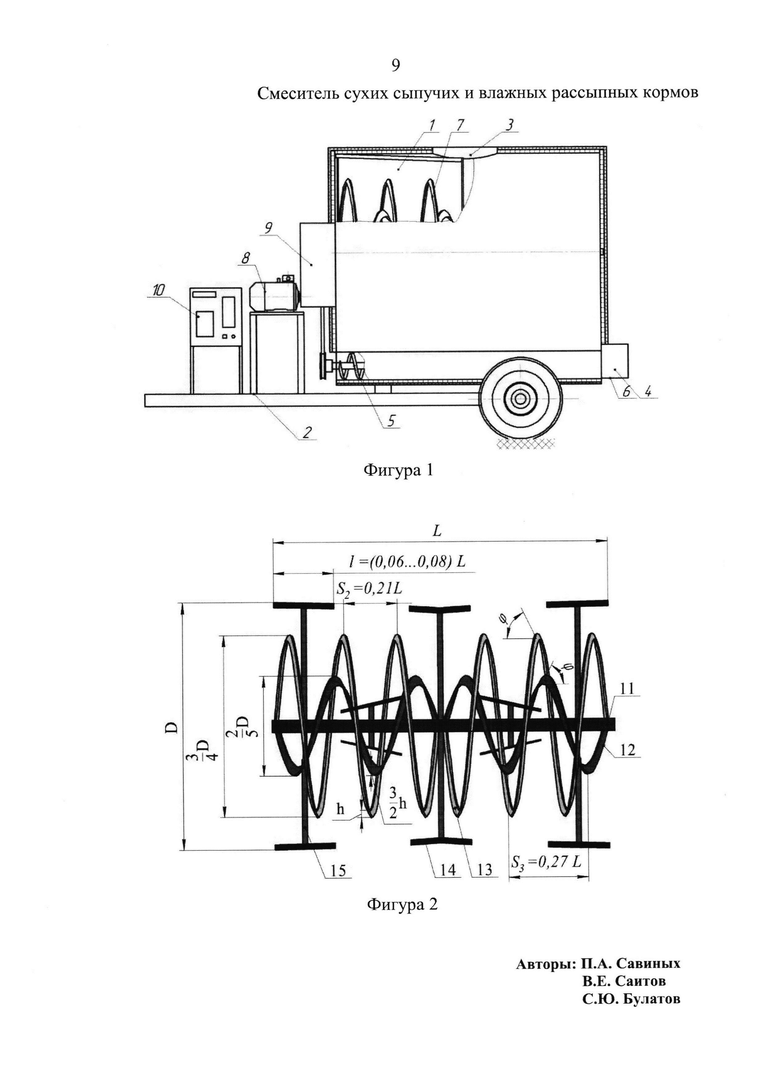

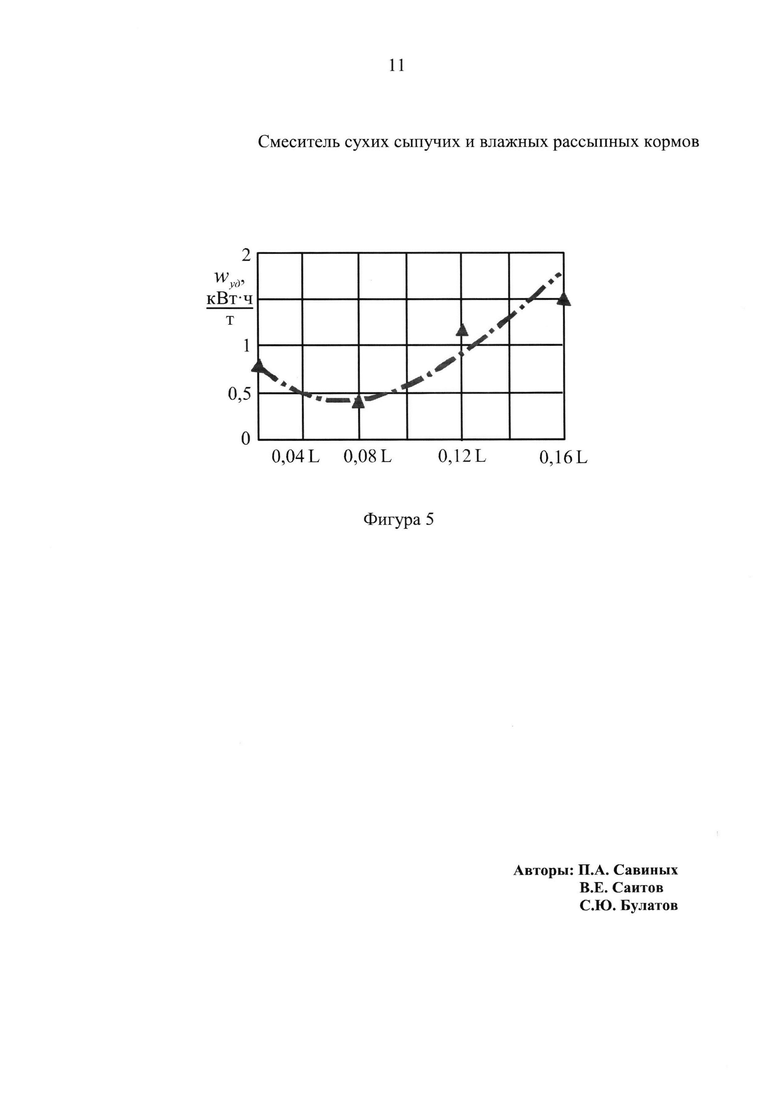

На фиг. 1 представлена общая конструктивная схема смесителя сухих сыпучих и влажных рассыпных кормов, на фиг. 2 - общая конструктивная схема рабочего органа, представляющий собой комбинированный шнек, на фиг. 3 - общий вид смесителя сухих сыпучих и влажных рассыпных кормов, на фиг. 4 - зависимость изменения коэффициента неоднородности при смешивании сыпучих материалов смесителем, оборудованным рабочим органом со скребками и скребками, выполненными в виде лопаток, на фиг. 5 - зависимость влияния длины скребков, выполненных в виде лопаток рабочего органа смесителя, на удельные энергозатраты при смешивании компонентов для приготовления влажных кормов.

Смеситель сухих сыпучих и влажных рассыпных кормов состоит из бункера 1, установленного на раме 2, загрузочного окна 3 и выгрузного патрубка 4, выгрузного шнека 5, заслонки 6, рабочего органа 7, электродвигателя 8, редуктора 9, пульта управления 10. Рабочий орган 7, представляющий собой комбинированный шнек, состоит из вала 11, внутреннего 12 и внешнего 13 ленточных шнеков, скребков 14, которые крепятся к валу 11 с помощью стержней 15. Скребки 14 выполнены в виде лопаток, имеют рациональную длину  и расположены по траектории витка спирали с шагом, равным половине длины L внутреннего пространства бункера 1. Внешний диаметр скребков 14 равен внутреннему диаметру D бункера 1. Внешний ленточный шнек 13 с высотой витков h выполнен диаметром 3/4D и шагом 0,21L, а внутренний шнек 12 с высотой витков 3/2h выполнен диаметром 2/5D и шагом 0,27L. Внешний и внутренний шнеки выполнены в виде косого геликоида с углом ϕ образующей конуса 50°.

и расположены по траектории витка спирали с шагом, равным половине длины L внутреннего пространства бункера 1. Внешний диаметр скребков 14 равен внутреннему диаметру D бункера 1. Внешний ленточный шнек 13 с высотой витков h выполнен диаметром 3/4D и шагом 0,21L, а внутренний шнек 12 с высотой витков 3/2h выполнен диаметром 2/5D и шагом 0,27L. Внешний и внутренний шнеки выполнены в виде косого геликоида с углом ϕ образующей конуса 50°.

Смеситель сухих сыпучих и влажных рассыпных кормов работает следующим образом.

Включают электродвигатель 8 через пульт управления 10 для привода рабочего органа 7 во вращательное движение. Затем через загрузочное окно 3 засыпают в бункер 1 смешиваемые компоненты до момента, пока уровень заполнения не составит 0,4…0,6 от объема бункера 1 смесителя. Для приготовления влажных кормов вместе со смешиваемыми компонентами в бункер 1 также подают воду. При приготовлении сухих сыпучих кормов смешивание засыпанных в бункер 1 компонентов продолжают в течение 70 секунд. При приготовлении влажных рассыпных кормов смешивание компонентов вместе с водой осуществляют в течение 110 секунд. При вращении рабочего органа 7, представляющего собой комбинированный шнек, скребки 14, выполненные в виде лопаток, осуществляют перемещение материала от центра бункера 1 к его боковым стенкам, внешний шнек 13 - от боковых стенок к центру бункера, а внутренний шнек 12 - от центра к боковым стенкам бункера. В результате этого исключается образование застойных зон, происходит интенсивное перемешивание компонентов загружаемого в бункер 1 материала, обуславливающее снижение коэффициента неоднородности приготовленного корма и повышение качества смешивания загружаемых компонентов в бункер 1 смесителя. Скребки 14, выполненные в виде лопаток, помимо перемещения материала от центра к боковым стенкам бункера 1 очищают цилиндрическую поверхность бункера 1 от налипшего корма. Готовый продукт из бункера 1 выгружают через выгрузной патрубок 4 с помощью выгрузного шнека 5, предварительно открыв заслонку 6. Смеситель может быть выполнен на передвижной платформе. В этом случае его можно использовать как раздатчик с выгрузкой корма при помощи выгрузного шнека 5 в кормушки животным.

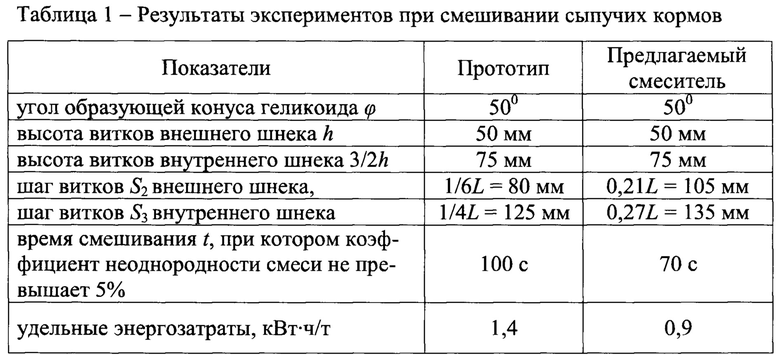

Испытания разработанного смесителя сухих сыпучих и влажных рассыпных кормов и рассматриваемого прототипа показали (таблица 1), что при смешивании сыпучих кормов у предлагаемого изобретения время смешивания t, при котором коэффициент неоднородности смеси не превышает 5%, сокращается в 1,4 раза (на 30%), а удельные энергозатраты снижаются в 1,6 раза (на 25%).

Зависимость изменения коэффициента неоднородности при смешивании сыпучих материалов смесителем, оборудованным рабочим органом с лопатками или скребками (фиг. 4), показывает, что качество смеси при использовании рабочего органа с лопатками возрастает - коэффициент неоднородности у предлагаемого изобретения снижается на 10…17%. При этом наименьшие удельные энергозатраты при смешивании компонентов для приготовления влажных кормов (фиг. 5) достигаются при длине лопаток  .

.

Преимуществом предлагаемого изобретения по сравнению с прототипом является сокращение времени смешивания компонентов и снижение удельных энергозатрат при приготовлении кормов сельскохозяйственным животным за счет применения рациональных значений конструкционно-технологических параметров рабочего органа смесителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ-ФЕРМЕНТАТОР | 2013 |

|

RU2567315C2 |

| СМЕСИТЕЛЬ СЫПУЧИХ КОРМОСМЕСЕЙ | 2024 |

|

RU2828445C1 |

| СМЕСИТЕЛЬ | 2012 |

|

RU2488434C1 |

| СМЕСИТЕЛЬ | 2016 |

|

RU2638978C2 |

| Смеситель сыпучих кормов | 2022 |

|

RU2804750C1 |

| Смеситель сыпучих кормов | 2024 |

|

RU2828871C1 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ДОБАВОК В СУХИЕ КОРМА | 2013 |

|

RU2547467C1 |

| Устройство для смешивания сыпучих кормов и добавок | 2016 |

|

RU2633893C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННЫХ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2019 |

|

RU2729680C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ СУХИХ КОРМОВ И ВНЕСЕНИЯ ДОБАВОК | 2009 |

|

RU2422054C1 |

Изобретение относится к оборудованию для смешивания сухих сыпучих и влажных рассыпных кормов, может быть использовано в сельскохозяйственном производстве на животноводческих комплексах и фермах в линиях по приготовлению сухих и влажных кормов. Смеситель сухих сыпучих и влажных рассыпных кормов состоит из бункера, установленного на раме, загрузочного окна и выгрузного патрубка, выгрузного шнека, заслонки, рабочего органа, электродвигателя, редуктора и пульта управления. Рабочий орган смесителя сухих сыпучих и влажных рассыпных кормов состоит из вала, внутреннего и внешнего ленточных шнеков, скребков, выполненных в виде лопаток и крепящихся к валу с помощью стержней. Скребки, выполненные в виде лопаток, имеют рациональную длину  и расположены по витку спирали с шагом, равным половине длины L внутреннего пространства бункера. Внешний диаметр лопаток равен внутреннему диаметру D бункера. Внешний ленточный шнек с высотой витков h выполнен диаметром 3/4D и шагом 0,21L, а внутренний шнек с высотой витков 3/2h выполнен диаметром 2/5D и шагом 0,27L. Внешний и внутренний шнеки выполнены в виде косого геликоида с углом ϕ образующей конуса 50°. Технический результат - сокращение времени смешивания компонентов и снижение удельных энергозатрат при приготовлении кормов сельскохозяйственным животным за счет применения рациональных значений конструкционно-технологических параметров рабочего органа смесителя. 5 ил., 1 табл.

и расположены по витку спирали с шагом, равным половине длины L внутреннего пространства бункера. Внешний диаметр лопаток равен внутреннему диаметру D бункера. Внешний ленточный шнек с высотой витков h выполнен диаметром 3/4D и шагом 0,21L, а внутренний шнек с высотой витков 3/2h выполнен диаметром 2/5D и шагом 0,27L. Внешний и внутренний шнеки выполнены в виде косого геликоида с углом ϕ образующей конуса 50°. Технический результат - сокращение времени смешивания компонентов и снижение удельных энергозатрат при приготовлении кормов сельскохозяйственным животным за счет применения рациональных значений конструкционно-технологических параметров рабочего органа смесителя. 5 ил., 1 табл.

Смеситель сухих сыпучих и влажных рассыпных кормов, состоящий из бункера, установленного на раме, загрузочного окна и выгрузного патрубка, заслонки, двигателя, редуктора, рабочего органа, представляющего собой комбинированный шнек, состоящий из вала, на котором установлены стержни со скребками, выполненными в виде витка спирали с шагом, равным половине длины L внутреннего пространства бункера, и диаметром, равным внутреннему диаметру D бункера, внешний ленточный шнек с высотой витков h и диаметром 3/4D и внутренний с высотой витков 3/2h и диаметром 2/5D, отличающийся тем, что скребки выполнены в виде лопаток рациональной длины  , которые расположены по траектории витка спирали с шагом, равным половине длины L внутреннего пространства бункера, а внешний ленточный шнек имеет шаг 0,21L, внутренний - шаг 0,27L, причем внешний и внутренний шнеки выполнены в виде косого геликоида с углом ϕ образующей конуса 50°.

, которые расположены по траектории витка спирали с шагом, равным половине длины L внутреннего пространства бункера, а внешний ленточный шнек имеет шаг 0,21L, внутренний - шаг 0,27L, причем внешний и внутренний шнеки выполнены в виде косого геликоида с углом ϕ образующей конуса 50°.

| СМЕСИТЕЛЬ-ФЕРМЕНТАТОР | 2013 |

|

RU2567315C2 |

| СМЕСИТЕЛЬ | 2012 |

|

RU2488434C1 |

| ШНЕКОВЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО СЫПУЧИХ | 1996 |

|

RU2103055C1 |

| US 5876117 A1, 02.03.1999 | |||

| DE 202007001123 U1, 12.07.2007. | |||

Авторы

Даты

2018-05-25—Публикация

2016-07-01—Подача