Изобретение относится к устройствам для крепления фильтроэлементов в фильтрах для обеспыливания газов в различных отраслях промышленности - нефтехимии, металлургии, строительных материалов и др.

Известны фильтры с верхним креплением фильтроэлементов. (Мазус М.Г. и др. Фильтры для улавливания промышленных пылей. М., Машиностроение, 1985, 249 с. (стр. 67. Рис. 4.11)). Недостатком этого крепления фильтроэлемента в плите фильтра является сложность изготовления деталей устройства и сложность операций по установке и снятию рукава.

Наиболее близким к предлагаемому фильтру по технической сущности, решаемой технической задачи и совокупности общих технических признаков является устройство для крепления фильтроэлементов SU 1398887, B01D 46/02, 30.05.88, принятое за прототип. Недостаток этой конструкции состоит в том, что в ней требуются прижимные кольца разного диаметра в зависимости от толщины применяемого фильтроматериала. Кроме того, сложно осуществлять монтаж и демонтаж рукавов.

Техническая задача заявленного изобретения и достигаемый при ее решении технический результат заключаются в повышении надежности крепления рукавов фильтра, ускорении их монтажа и демонтажа.

Указанный технический результат достигается тем, что фильтр включает коллекторы чистого и грязного газа, разделенные плитой с фильтроэлементами. Отличие его заключается в том, что фильтроэлементы крепятся в отверстия плиты за счет упругого уплотнительного кольца шириной больше, чем толщина плиты, и вшитого в оголовок фильтроэлемента вместе с двумя валиками, диаметром 7-20 мм, расположенными на уплотнительном кольце с расстоянием 40-150 мм между наружными кромками валиков, равном ширине уплотнительного кольца, а компенсирующая прокладка толщиной 0,5-3 мм расположена между валиками с внешней стороны уплотнительного кольца, при этом уплотнительная прокладка охватывает уплотнительное кольцо по всей поверхности, обращенной к плите.

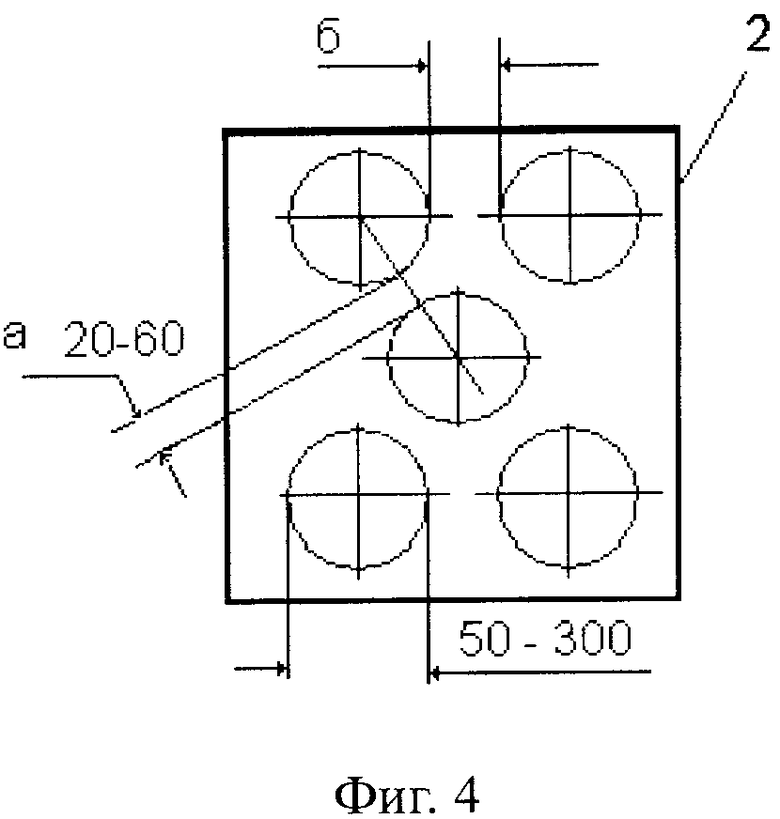

Кроме того, отличие заключается в том, что отверстия плиты, в которых крепятся фильтроэлементы, расположены рядами, таким образом, чтобы четыре отверстия были расположены вокруг одного с расстоянием между ними 20-60 мм, и это расстояние меньше, чем расстояние между соседними фильтроэлементами в четверке.

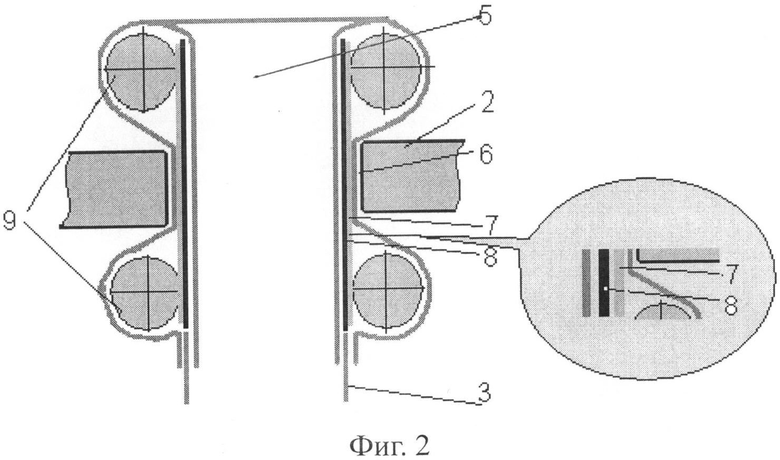

Принципиальным моментом при эксплуатации фильтров является обеспечение плотной установки фильтроэлементов в плите и возможность их оперативной замены. Для этого фильтроэлементы 3 крепятся в отверстия плиты 2 за счет упругого уплотнительного кольца 8 шириной больше, чем толщина плиты, и вшитого в оголовок 5, Фиг 2, фильтроэлемента 3 вместе с двумя валиками 9 диаметром 7-20 мм, расположенными на уплотнительном кольце с расстоянием 40-150 мм между наружными кромками валиков, равным ширине уплотнительного кольца, а компенсирующая прокладка 7 расположена между валиками с внешней стороны уплотнительного кольца, при этом компенсирующая прокладка охватывает уплотнительное кольцо по всей поверхности, обращенной к плите. (Фиг. 1) Толщина компенсирующей прокладки равна 0,5-3 мм и определена допуском на изготовление отверстия в плите, допуском при изготовлении уплотнительного кольца и допуском по толщине изготовления фильтроэлемента. Минимальный (7 мм) и максимальный (20 мм) диаметр валиков 9 обусловлен толщиной применяемых фильтровальных материалов. Расстояние между наружными кромкам валиков 9 выбирается в зависимости от диаметра валиков и толщины плиты. При тонком фильтровальном материале и тонкой плите расстояние между наружными кромками валиков составляет 40 мм, а при больших толщинах фильтровального материала и плиты расстояние между наружными кромками валиков составит 150 мм.

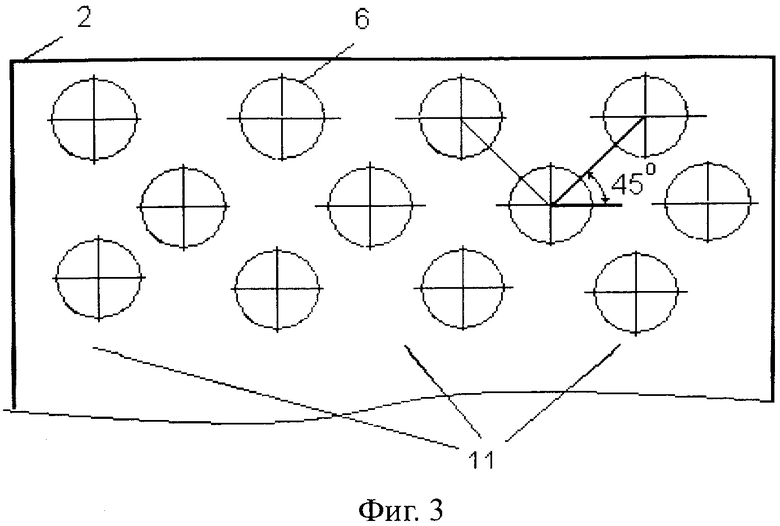

Для наиболее плотного и экономичного размещения фильтроэлементов и снижения габаритов фильтра отверстия плиты 2, в которых крепятся фильтроэлементы, расположены рядами, таким образом, чтобы четыре отверстия были расположены вокруг одного с расстоянием между ними 20-60 мм, при этом расстояние «а» меньше, чем расстояние «б» между соседними фильтроэлементами в четверке (Фиг. 3, 4). Уменьшение расстояния между отверстиями в плите менее 20 мм нецелесообразно, так как при этом будет происходить касание рукавов при регенерации и их усиленный износ. Увеличение расстояния более 60 мм приведет к необоснованному увеличению габаритов фильтра.

Для обеспечения эффективности регенерации фильтоэлементов отверстия с фильтроэлементами в ряду регенерируются не одновременно, а рядами отверстий с минимальными расстояниями между фильтроэлементами, расположенными под углом 45°.

Диаметр отверстия в плите, где крепятся фильтроэлементы, составляет 50-300 мм. При диаметре отверстий в плите менее 50 мм установка фильтроэлементов в плиту затруднена из-за сложности деформации уплотнительного кольца малого диаметра. При диаметре уплотнительного кольца более 300 мм фиксация уплотнительного кольца в плите оказывается недостаточно надежной по причине уменьшенной упругости уплотнительного кольца.

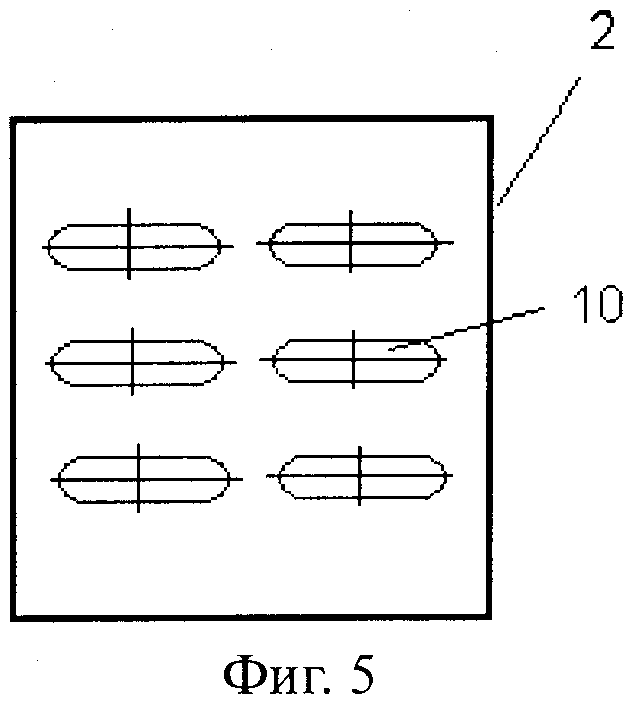

Для того чтобы увеличить поверхность фильтрации в том же объеме аппараты, отверстия, в которых крепятся фильтроэлементы, выполнены продолговатыми с закругленными торцами и плоскими сторонами.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью признаков, а также возможность реализации назначения изобретения может быть подтверждена описанием возможной конструкции устройства, выполненного в соответствии с изобретением. Сущность изобретения поясняется чертежами.

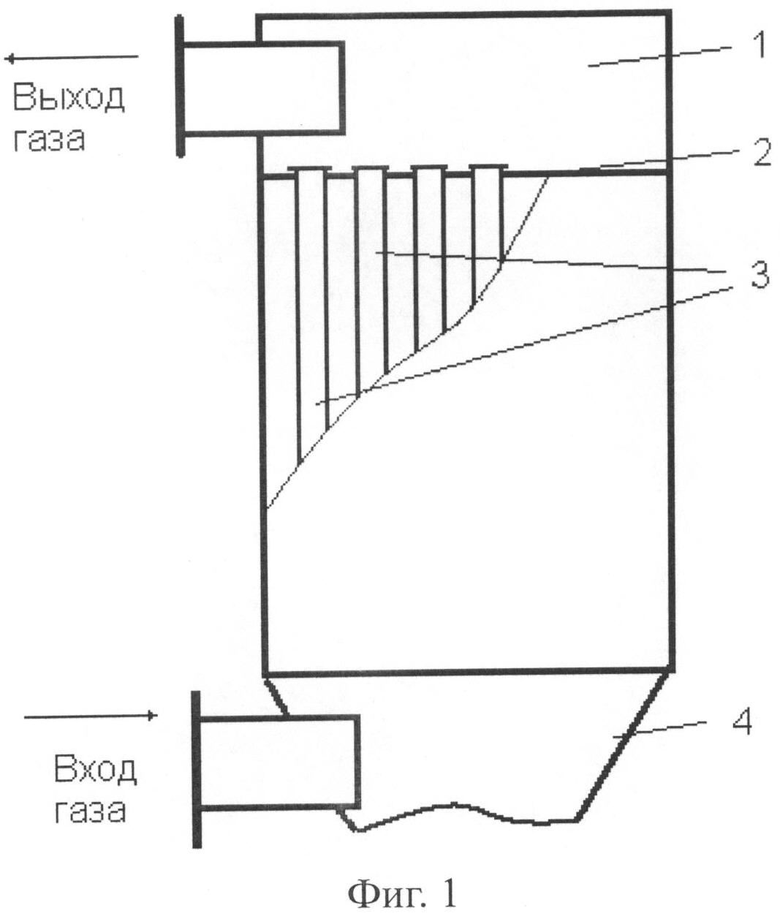

На Фиг. 1 показан общий вид фильтра.

На Фиг. 2 показано устройство крепления оголовка фильтровального рукава в отверстии рукавной плиты и крепление фильтровального рукава к оголовку.

На Фиг. 3 показана плита с отверстиями для крепления рукавов.

На Фиг. 4 показана плита с размещением отверстий для рукавов.

На Фиг. 5 показана плита с расположением продолговатых рукавов с закругленными торцами и плоскими сторонами.

Перечень позиций на Фиг. 1-5:

1 - Коллектор чистого газа;

2 - Плита;

3 - Фильтроэлементы;

4 - Коллектор грязного газа;

5 - Оголовок;

6 - Отверстия в плите;

7 - Компенсирующая прокладка;

8 - Уплотнительное кольцо;

9 - Валики;

10 - Фильтроэлементы продолговатые;

11 - Ряды отверстий с фильтроэлементами, регенерируемыми одновременно.

Предлагаемый фильтр (Фиг. 1) включает коллектор чистого газа 1, плиту 2 с фильтроэлементами 3 и коллектор грязного газа 4. Устройство крепления оголовка фильтровального рукава в отверстии рукавной плиты и крепление фильтровального рукава к оголовку (Фиг. 2) состоит из уплотнительного кольца 8, компенсирующей прокладки 7, валиков 9. Оголовок 5 входит в отверстие в плите 6. Фильтроэлемент 3 крепится к оголовку 5.

Плита 2 с размещением отверстий 6 для рукавов показана на Фиг. 3, где также показаны ряды отверстий с фильтроэлементами, регенерируемыми одновременно 11, и ряды отверстий с минимальными расстояниями между фильтроэлементами, расположенными под углом 45°.

На плите 2 с размещением отверстий для рукавов (Фиг. 4) показан диаметр отверстий для рукавов - 50-300 мм и расстояние «а» между отверстиями 20-60 мм, меньше, чем расстояние «б».

На Фиг. 5 показана плита 2 с расположением продолговатых рукавов 10 с закругленными торцами и плоскими сторонами.

Функционирование предлагаемого фильтра происходит следующим образом.

Запыленный газ поступает в коллектор грязного газа 4 и проходит через фильтроэлементы 3, укрепленные в плите 2. Далее очищенный от пыли газ поступает в коллектор чистого газа 1.

Ряды отверстий с фильтроэлементами, регенерируемыми одновременно, и ряды отверстий с минимальными расстояниями между фильтроэлементами, расположены под углом 45°. Это позволяет обеспечить требуемую эффективность регенерации при наиболее плотном расположении фильтроэлементов (Фиг. 3).

Для различных производственных условий требуются фильтры различной производительности. Поэтому диаметр отверстий в плите составляет 50-300 мм, что охватывает требуемый диапазон производительности фильтров (Фиг. 4), Фиг. 5, позволяют использовать фильтроэлементы, имеющие большую площадь фильтрации.

Настоящее изобретение промышленно применимо, так как для его изготовления не требуется специальной оснастки и новых технологий.

Описанный в данном примере и изображенный в графических материалах фильтр с устройством крепления рукавов не является единственно возможной конструкцией для достижения вышеуказанного технического результата и не исключает других вариантов его изготовления, содержащих совокупность признаков, включенных в независимый пункт формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РУКАВА | 2001 |

|

RU2207898C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ФИЛЬТРОВАЛЬНОГО РУКАВА | 2008 |

|

RU2366492C1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕГО КРЕПЛЕНИЯ РУКАВА В РУКАВНОЙ ДОСКЕ ФИЛЬТРА | 2001 |

|

RU2209654C2 |

| УСТРОЙСТВО ФИЛЬТРАЦИИ | 2014 |

|

RU2563482C1 |

| ФИЛЬТР | 2020 |

|

RU2746559C1 |

| РУКАВНЫЙ ФИЛЬТР | 2018 |

|

RU2691719C1 |

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| Рукавный фильтр | 1983 |

|

SU1095959A1 |

| Подводный переход сборно-разборного трубопровода из труб с раструбными соединениями | 2024 |

|

RU2841451C1 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

Изобретение предназначено для фильтрации. Фильтр включает коллекторы чистого и грязного газа, разделенные плитой с фильтроэлементами. Фильтроэлементы крепятся в отверстия плиты за счет упругого уплотнительного кольца шириной больше, чем толщина плиты, и вшитого в оголовок фильтроэлемента вместе с двумя валиками диаметром 7-20 мм, расположенными на уплотнительном кольце с расстоянием 40-150 мм между наружными кромками валиков, равным ширине уплотнительного кольца. Компенсирующая прокладка расположена между валиками с внешней стороны уплотнительного кольца по всей поверхности, обращенной к плите. Технический результат: надежное крепление фильтроэлементов в плите, ускорение монтажа и демонтажа фильтроэлементов. 4 з.п. ф-лы, 5 ил.

1. Фильтр, включающий коллекторы чистого и грязного газа, разделенные плитой с фильтроэлементами, отличающийся тем, что фильтроэлементы крепятся в отверстия плиты за счет упругого уплотнительного кольца шириной больше, чем толщина плиты, и вшитого в оголовок фильтроэлемента вместе с двумя валиками диаметром 7-20 мм, расположенными на уплотнительном кольце с расстоянием 40-150 мм между наружными кромками валиков, равным ширине уплотнительного кольца, а компенсирующая прокладка расположена между валиками с внешней стороны уплотнительного кольца по всей поверхности, обращенной к плите.

2. Фильтр по п. 1, отличающийся тем, что отверстия плиты, в которых крепятся фильтроэлементы, расположены рядами таким образом, что четыре отверстия расположены вокруг одного с расстоянием между ними 20-60 мм, и это расстояние меньше, чем расстояние между соседними фильтроэлементами в четверке.

3. Фильтр по п. 2, отличающийся тем, что ряды отверстий с фильтроэлементами, регенерируемыми одновременно, и ряды отверстий с минимальными расстояниями между фильтроэлементами расположены под углом 45°.

4. Фильтр по п. 1, отличающийся тем, что диаметр отверстия в плите, где крепятся фильтроэлементы, составляет 50-300 мм.

5. Фильтр по п. 1, отличающийся тем, что отверстия, в которых крепятся фильтроэлементы, продолговатые с закругленными торцами и плоскими сторонами.

| Устройство для крепления фильтровальных элементов | 1985 |

|

SU1398887A1 |

Авторы

Даты

2015-11-10—Публикация

2012-11-26—Подача